2. 中国科学院 广州能源研究所,广东 广州 510640

2. Guangzhou Institute of Energy Conversion, Chinese Academy of Science, Guangzhou 510640, China

板式换热器是由压制波纹的薄金属换热板片叠装组成的一种换热设备,波纹在狭小的板片流道间形成复杂通道,较低的雷诺数可容易引起强湍流[1],故其传热系数高,且兼具结构紧凑、易安装等优点,在化工、食品、制冷等行业得到广泛的应用.

目前,板式换热器在单相换热(液体/液体)中已有较成熟的应用,并逐步扩展至相变换热(冷凝器和蒸发器). 然而,目前在板式相变换热器的研究和实际应用中大部分仍采用液体无相变的板式换热器,由于相变换热和单相传热的物理过程差别巨大,这种简单替代存在一些问题. 以冷凝过程为例[2-3]:(1) 对于单相液/液板式换热器来说,角孔直径是根据液体流量来设计的. 但用于气体冷凝时,体积流量大、流速高,冷凝器的压力损失较大;(2) 由于板间的通道比较小,其板片的波型通过促进流体湍流实现无相变的强化传热;作为冷凝器时,冷凝液不能及时排走,在通道下半部分大量聚集,形成很厚的液膜,热阻剧增,导致传热变差,且流动阻力进一步变大. 为了改善板式冷凝器的热力性能:一方面可扩大角孔,增加角孔流通面积,改善流动性能,减小压降;另一方面可合理设计换热板片波型,疏导冷凝液,改善传热性能[2]. 但是这些改进措施并不能从根本上解决冷凝液在板式冷凝器下半部分积聚、厚液膜导致传热恶化和压力增加的问题. 因此,进一步提升板式冷凝器的综合热力性能对其发展有重要意义.

近年来国内外对板式冷凝器的冷凝相变传热过程做了大量的理论探索和实验研究,Tao等[4]对板式冷凝器的流型和机理做了详细的综述,总结了因素影响(包括质量流速、干度、压力、入口的过热度、工质物性和板片的几何参数等),指出质量流速和干度的影响最大. Han等[5]研究了不同波纹角度的板式换热器的传热和压降性能,发现传热系数和摩擦压降都随着工质的质量流速和平均干度增加而增加. Longo等[6]总结前人研究多种工质的文献基础上,得到相对雷诺数为1 600时是流型从重力控制到对流控制的转折点. Sarraf等[7]使用红外技术研究板片温度分布,计算得到出口的局部传热系数比进口大幅降低. Soontarapiromsook等[8]研究表明表面粗糙的换热板片的热力性能优于表面光滑的换热板片. 在这些研究中,并没有对冷凝液在板式冷凝器下半部分积聚这一问题提出解决办法.

彭晓峰[9]等提出“分液冷凝”强化传热思想,在冷凝过程将冷凝液及时排走,使气体充分与壁面接触,维持不稳定珠状和薄液膜凝结形态,且提高了干度,获得较高的传热系数;且实际运行中冷凝管内避免了复杂的两相流动,有效降低气液两相的流动阻力;通过合理的流量分配,使全程能够基本维持蒸汽流速不变,避免因流速下降而造成的换热性能下降. “分液冷凝”强化传热已在管翅式冷凝器中实现,Hua等[10]采用逐程计算方法,得到热力性能较优的分液管翅冷凝器. 钟天明等[11]在制冷剂质量流速为448.5~644.7 kg/(m2·s)时,实验对比分液冷凝器和蛇形管冷凝器,分液冷凝器的传热系数在较大质量流速和较高热流密度下超越蛇形管冷凝器. 也有学者将“分液冷凝”应用于管壳式冷凝器中,在相同换热量下,分液管壳式冷凝器的换热面积比普通管壳式冷凝器减少20.5%~41.6%[12].

本课题组首次提出将“分液冷凝”应用于板式冷凝器[13],分析了分液板式冷凝器在有机朗肯循环中的优势. 本文着重对两流程分液板式冷凝器的热力性能进行研究,首先建立了分液板式冷凝器物理和数学模型,逐程计算平均传热系数和压降,然后提出几种结构方案,采用Cavallini等[14]提出的惩罚因子和㶲损对比各种设计方案;最后分析了分液效率、质量流量和平均干度的影响,对比了分液板式冷凝器和非分液板式冷凝器的性能.

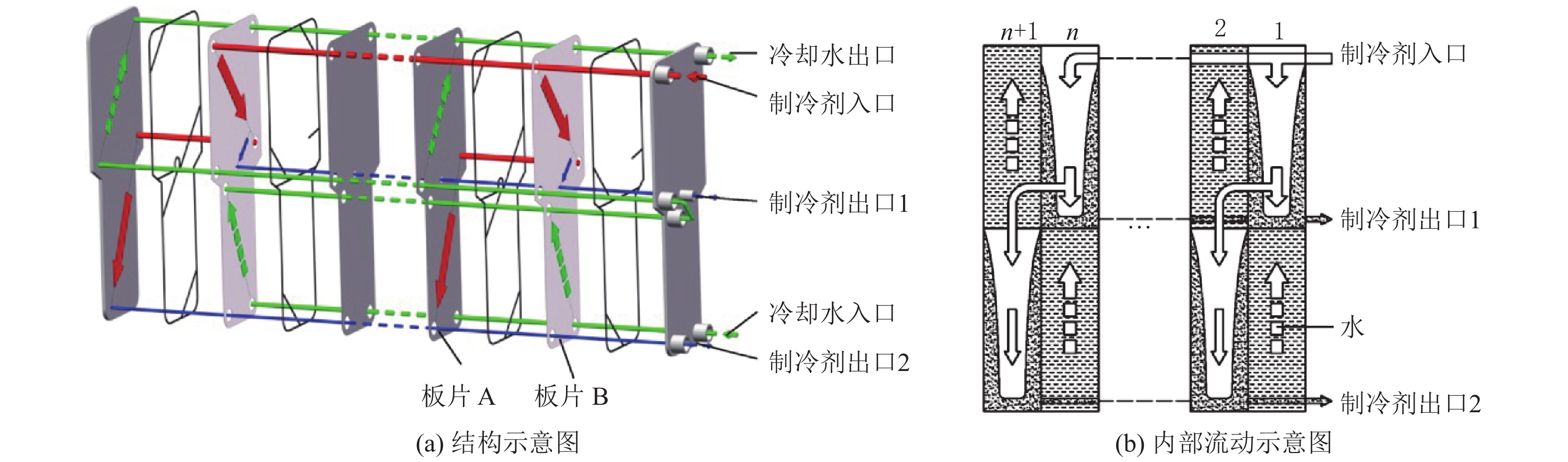

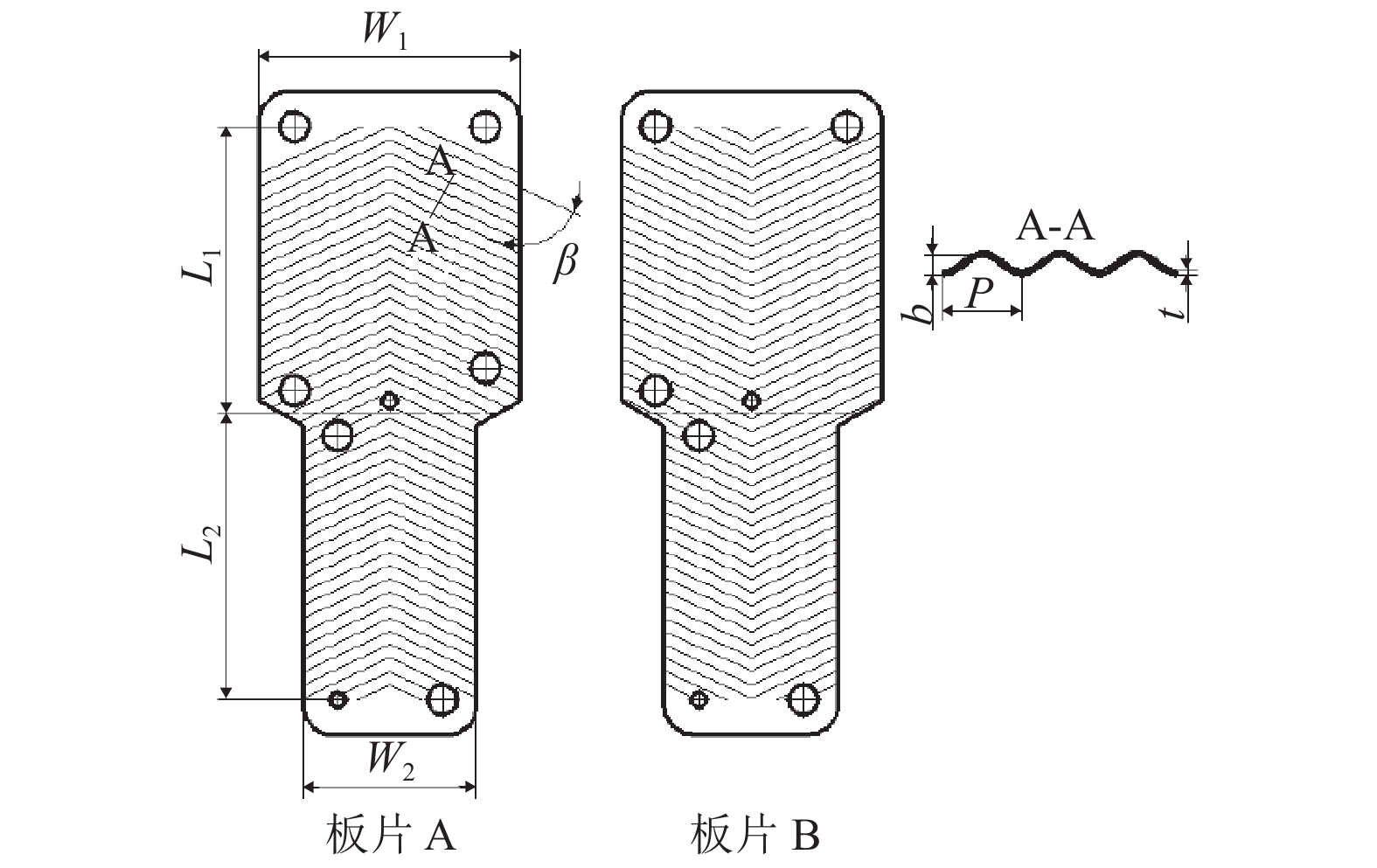

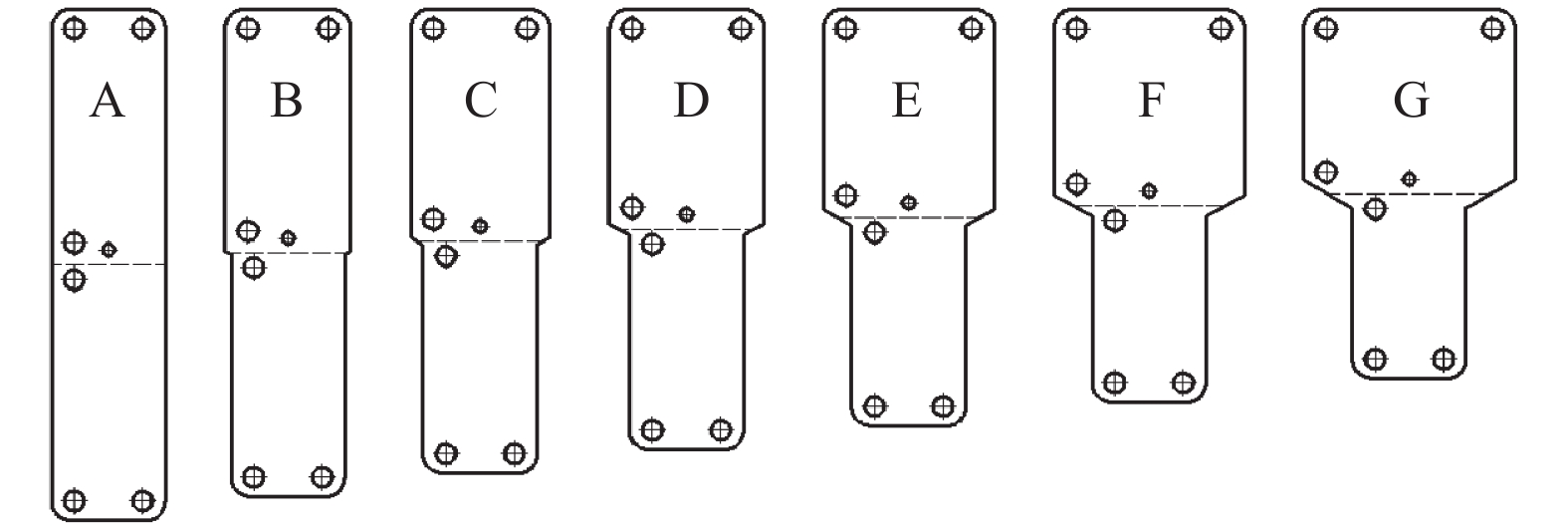

1 分液板式冷凝器的结构分液板式冷凝器结构示意图如图1(a)所示,由若干板片A和板片B依次交错堆叠而成,板片分成两个流程. 制冷剂蒸汽从制冷剂入口进入第一流程,进行部分冷凝,由于制冷剂气液两相之间存在重力差(密度差),制冷剂冷凝液集聚在第一流程底部的排液孔,并维持一定液面高度,可防止制冷剂蒸汽从排液角孔流入下一层,因此,第一流程的冷凝液通过排液孔由制冷剂出口1排出,未冷凝的制冷剂蒸汽通过板片B的排气孔进入另一侧的第二流程蒸汽通道,通过合理设计排液孔、排气孔和密封垫片等结构,实现气液分离. 制冷剂蒸汽在第二流程继续被冷却水冷凝,最终从制冷剂出口2全部排出. 而冷却水从冷却水入口进入第二流程先对此流程的制冷剂蒸汽进行冷凝,然后流入另一侧继续对第一流程蒸汽进行冷凝,最终从冷却水出口排出. 如图1(b)所示,由于气液分离作用,第一流程下半部分液膜的厚度大大减小,而且第二流程制冷剂的干度大大提升. 由于第一流程和第二流程之间有部分冷凝液排出,第二流程的制冷剂流量减少,为了维持此流道的质量流速,第二流程板片宽度小于第一流程板片宽度,如图2所示.

|

图 1 分液板式冷凝器 Figure 1 Schematic diagram of liquid-separation plate condenser: (a) configuration, and (b) internal flow |

|

图 2 分液板式冷凝器的板片示意图 Figure 2 Schematic diagram of the plates in the liquid-separation plate condenser |

板式冷凝器中制冷剂冷凝过程比较复杂,本文只研究两相冷凝的情况. 为了简化模型,在数学模型构建时做以下假设:

(1) 板式冷凝器的流体为一维均相流;

(2) 只考虑沿径向导热,忽略平板其他方向的导热,且板壁热阻忽略不计;

(3) 考虑制冷剂侧沿程压降,且每流程制冷剂侧物性取决于该流程的平均压力,流体由第一流程至第二流程的压降忽略.

2.1 数学模型根据能量守恒,每一流程的制冷剂侧和水侧热量平衡可表示为

| $ {Q_{{\rm{r}},{{k}}}} = {\dot m_{\rm{r}}} \cdot \left( {{h_{{\rm{r}},{{k}},{\rm{in}}}} - {h_{{\rm{r}},{{k}},{\rm{out}}}}} \right), $ | (1) |

| ${Q_{{\rm{r}},{{k}}}} = {\alpha _{{\rm{r}},{{k}}}} \cdot {A_{{k}}} \cdot \left( {\frac{{{T_{{\rm{r}},{{k}},{\rm{in}}}} + {T_{{\rm{r}},{{k}},{\rm{out}}}}}}{2} - {T_{{{k}},{\rm{wall}}}}} \right),$ | (2) |

| ${Q_{{\rm{c}},{{k}}}} = - {\dot m_{\rm{r}}} \cdot {c_p} \cdot \left( {{T_{{\rm{w}},{{k}},{\rm{in}}}} - {T_{{\rm{r}},{{k}},{\rm{out}}}}} \right),$ | (3) |

| ${Q_{{\rm{c}},{{k}}}} = {\alpha _{{\rm{w}},{{k}}}} \cdot {A_{{k}}} \cdot \left( {{T_{{{k}},{\rm{wall}}}} - \frac{{{T_{{\rm{w}},{{k}},{\rm{in}}}} + {T_{{\rm{w}},{{k}},{\rm{out}}}}}}{2}} \right).$ | (4) |

其中,Q为热负荷(W),

制冷剂侧传热系数的关联式[15]:

| ${\alpha _{\rm{r}}} = 4.118\left( {\frac{{{k_{\rm{l}}}}}{{{D_{\rm{h}}}}}} \right) \cdot Re_{{\rm{eq}}}^{0.4} \cdot Pr_{\rm{l}}^{1/3},$ | (5) |

| ${G_{{\rm{eq}}}} = G \cdot \left[ {1 - {x_{{\rm{ave}}}} + {x_{{\rm{ave}}}} \cdot {{\left( {{\rho _{\rm{l}}}/{\rho _{\rm{g}}}} \right)}^{1/2}}} \right],$ | (6) |

| $R{e_{{\rm{eq}}}} = \frac{{{G_{{\rm{eq}}}} \cdot {D_{\rm{h}}}}}{{{\mu _{\rm{l}}}}}.$ | (7) |

式中,Reeq为当量雷诺数,Pr为制冷剂普朗特数,G为质量流速(kg/(m2·s)),xave为平均干度,ρ为密度(kg/m3),μ为动力黏度(N·s/m),k为导热系数(W/(m·K)),Dh为水力直径(m). 下标l和g分别表示液体和气体.

制冷剂侧的压降关联式[16]:

| ${f_{\rm{r}}} = 21\;500Re_{{\rm{eq}}}^{ - 1.14} \cdot B{o^{ - 0.085}},$ | (8) |

| $Bo = \frac{q}{{G \cdot \gamma }}.$ | (9) |

| $\Delta {P_{{\rm{r}},{\rm{f}}}} = \Delta {P_{{\rm{tot}}}} - \Delta {P_{{\rm{man}}}} + \Delta {P_{{\rm{de}}}} + \Delta {P_{{\rm{ele}}}},$ | (10) |

| $\Delta {P_{{\rm{de}}}} = {G^2} \cdot ( {{v_{\rm{g}}} - {v_{\rm{l}}}} ) \cdot (x_{\rm in}-x_{\rm out}),$ | (11) |

| $\Delta {P_{{\rm{ele}}}} = \frac{{g \cdot L}}{{{v_{{\rm{ave}}}}}},$ | (12) |

| ${v_{{\rm{ave}}}} = {x_{{\rm{ave}}}} \cdot {v_{\rm{g}}} + \left( {1 - {x_{{\rm{ave}}}}} \right) \cdot {v_{\rm{l}}},$ | (13) |

| $\Delta {P_{{\rm{man}}}} \cong 1.5 \cdot {\left( {\frac{{u_{{\rm{ave}}}^2}}{{2{v_{{\rm{ave}}}}}}} \right)_{\rm in}},$ | (14) |

| ${u_{{\rm{ave}}}} = G \cdot {v_{{\rm{ave}}}},$ | (15) |

| $\Delta {P_{{\rm{r}},{\rm{f}}}} = \frac{{2{f_{\rm{r}}} \cdot {G^2} \cdot {v_{{\rm{ave}}}} \cdot L}}{{{D_{\rm{h}}}}}.$ | (16) |

其中,fr为摩擦因子,Bo为沸腾数,q为热流密度(W/m2),

水侧传热系数的关联式[15]:

| ${\alpha _{\rm{w}}} = 0.212\;1\left( {\frac{{{k_{\rm{w}}}}}{{{D_{\rm{h}}}}}} \right) \cdot R{e^{0.78}} \cdot P{r^{1/3}}.$ | (17) |

分液板式冷凝器为两个流程,其平均传热系数(αr,ave)和压降(ΔPtot)分别表示为

| ${T_{{\rm{r}},{\rm{ave}}}} = \frac{{ \sum \left( {\dfrac{{{T_{{\rm{r}},{{k}},{\rm{in}}}} + {T_{{\rm{r}},{{k}},{\rm{out}}}}}}{2} - {T_{{{k}},{\rm{wall}}}}} \right) \cdot {A_{{k}}}}}{A},$ | (18) |

| ${\alpha _{{\rm{r}},{\rm{ave}}}} = \frac{{{Q_{\rm{r}}}}}{{A \cdot {T_{{\rm{r}},{\rm{ave}}}}}},$ | (19) |

| $\Delta {P_{{\rm{tot}}}} = \mathop \sum \nolimits \Delta {P_{{k}}}.$ | (20) |

本文采用惩罚因子(Penalty Factor, PF)对制冷剂侧的热力性能进行评价,包括:(1) 由摩擦压降造成的饱和温度下降,与制冷剂的流动相关;(2) 因饱和温度下降引起的制冷剂温度与壁温的传热温差变化,与制冷剂的传热相关. 对于特定的制冷剂,选用不同的换热器结构,PF值越小,表明该换热器性能越好. PF的表达式为[14]:

| ${\rm{PF}} = {\rm{D}}{{\rm{T}}_{{\rm{sr}}}} \cdot {\rm{D}}{{\rm{T}}_{{\rm{dr}}}} = \frac{{G \cdot {\rm D}_h \cdot {T_{\rm{r}}}}}{{4{T_{\rm{r}}}}}\left( {\frac{1}{{{\rho _{\rm{g}}}}} - \frac{1}{{{\rho _{\rm{l}}}}}} \right)\frac{{ - {\rm d}{p_f}}}{{{\rm d}z}}\cdot$ | (21) |

其中,DTsr为制冷剂饱和温度与壁面的传热温度(K),DTdr为饱和温度下降值(K),dpf /dz为冷凝过程的压力梯度(Pa/m).

板式冷凝器除了制冷剂侧的传热外,还有水侧的传热. 为了评价板式冷凝器的整体性能,本文选用㶲损作为评价指标,其计算方法为[17]:

| ${\dot E_{\rm{J}}} = \dot m \cdot e_{\rm{j}}^{PH} = \dot m \cdot \left[ {\left( {{h_{\rm{j}}} - {h_0}} \right) - {T_0} \cdot \left( {{s_{\rm{j}}} - {s_0}} \right)} \right]\cdot$ | (22) |

| ${\dot E_{\rm{D}}} = {\dot E_{\rm{F}}} - {\dot E_{\rm{P}}}\cdot$ | (23) |

式中,

第一流程的冷凝液在排液孔的分液效率定义为

| $\eta = \frac{{{{\dot m}_{{\rm{r}},{{k}}}} - {{\dot m}_{{\rm{r}},{{k}} + 1}}}}{{{{\dot m}_{{\rm{r}},{{k}}}} \cdot (1-x_{{\rm{r}},k,{\rm out}})}}.$ | (24) |

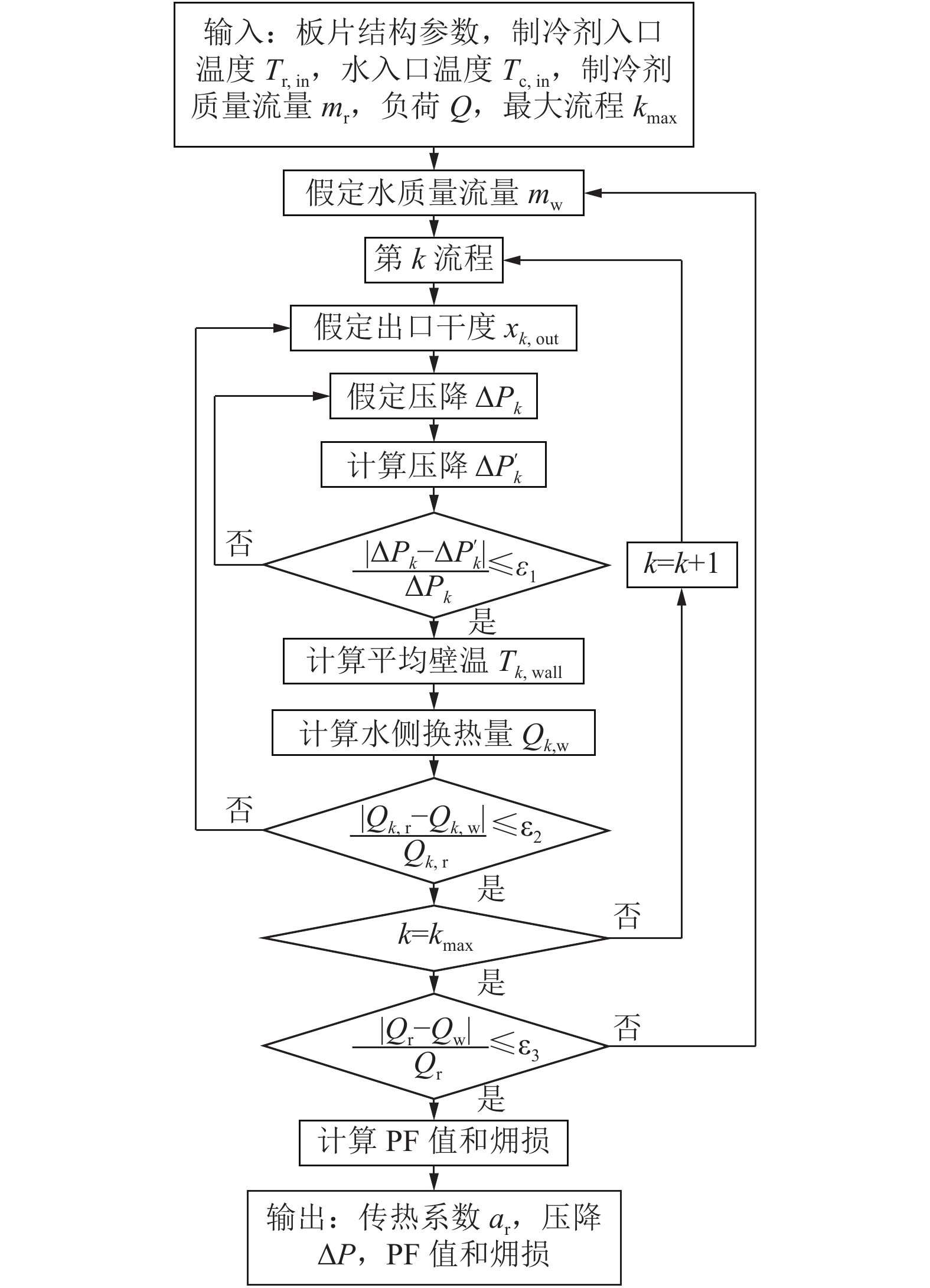

分液板式冷凝器由于有气液分离,流程之间制冷剂的截面质量流量和干度发生突变,为非连续变化,因此需分段计算每一流程的传热系数和压降,其计算流程如图3所示. 已知条件为:换热器的结构参数,制冷剂的质量流量(

|

图 3 计算流程图 Figure 3 Computational procedure |

在程序中,分液板式冷凝器与非分液板式冷凝器(非分液)的区别主要在于非分液板式冷凝器全程制冷剂质量流量都相等,分液板式冷凝器的第二流程制冷剂质量流量等于第一流程的质量流量减去制冷剂出口1排出量,因此,程序既可以计算分液板式冷凝器,也可以计算非分液板式冷凝器.

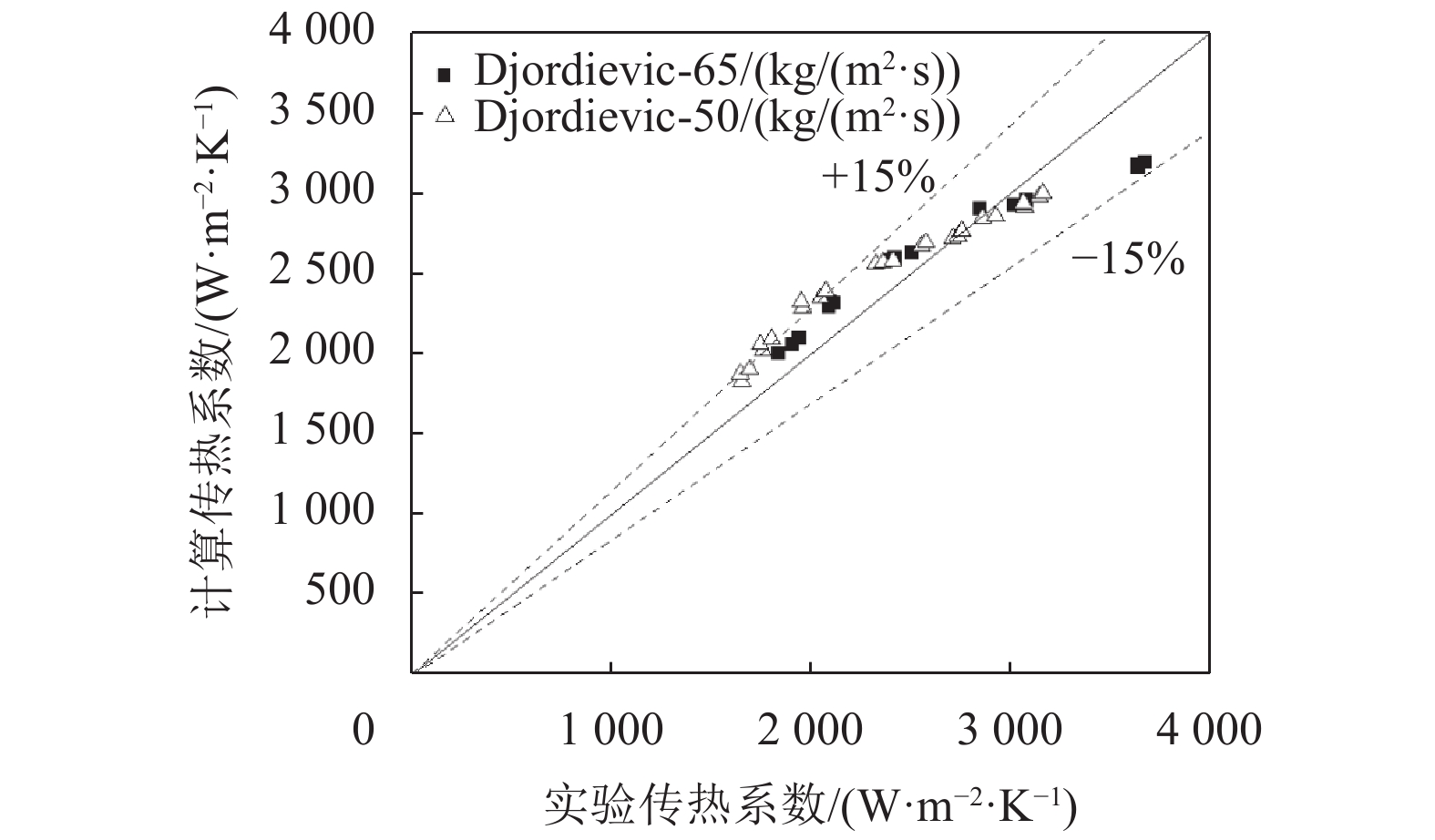

2.3 程序验证目前尚未有分液板式冷凝器的实验数据发表,且此程序也可计算非分液板式冷凝器的热力性能,因此,为验证数学模型可靠性,采用Djordjevic等[19]非分液板式冷凝器的实验数据对程序进行验证. 在相同的几何结构、运行工况和制冷剂(R134a)下,其计算结果和实验结果对比如图4所示,传热系数计算值与实验值的误差在±15%以内.

|

图 4 传热系数对比图 Figure 4 Comparison of experimental and calculated heat transfer coefficients |

第一流程的分液效率,直接影响分液板式冷凝器第二流程入口的流量和干度,也影响分液板式冷凝器整体的热力性能,因此有必要对其进行分析. 另外,分液板式冷凝器的板型设计也是影响其整体热力性能的因素之一. 本文提出了7种分液板式冷凝器,它们有相同的换热面积,每个分液板式冷凝器的第一流程的长度(L1)和第二流程的长度(L2)相等,它们的第二流程的板片宽度(W2)也一样,除此以外,其波纹几何结构参数都一样,如表1所示. 为了获得冷凝器整体较为均匀换热效果,第二流程的板片宽度(W2)小于第一流程的板片宽度(W1)(因为冷凝液被排出). 以分液板式冷凝器A为基准,分液板式冷凝器B的总长度是分液板式冷凝器A的95%,分液板式冷凝器C的总长度是分液板式冷凝器A的90%,以此类推,如图5所示.

| 表 1 不同结构分液板式冷凝器的结构参数 Table 1 Parameters of the different liquid-vapor separation plate condenser |

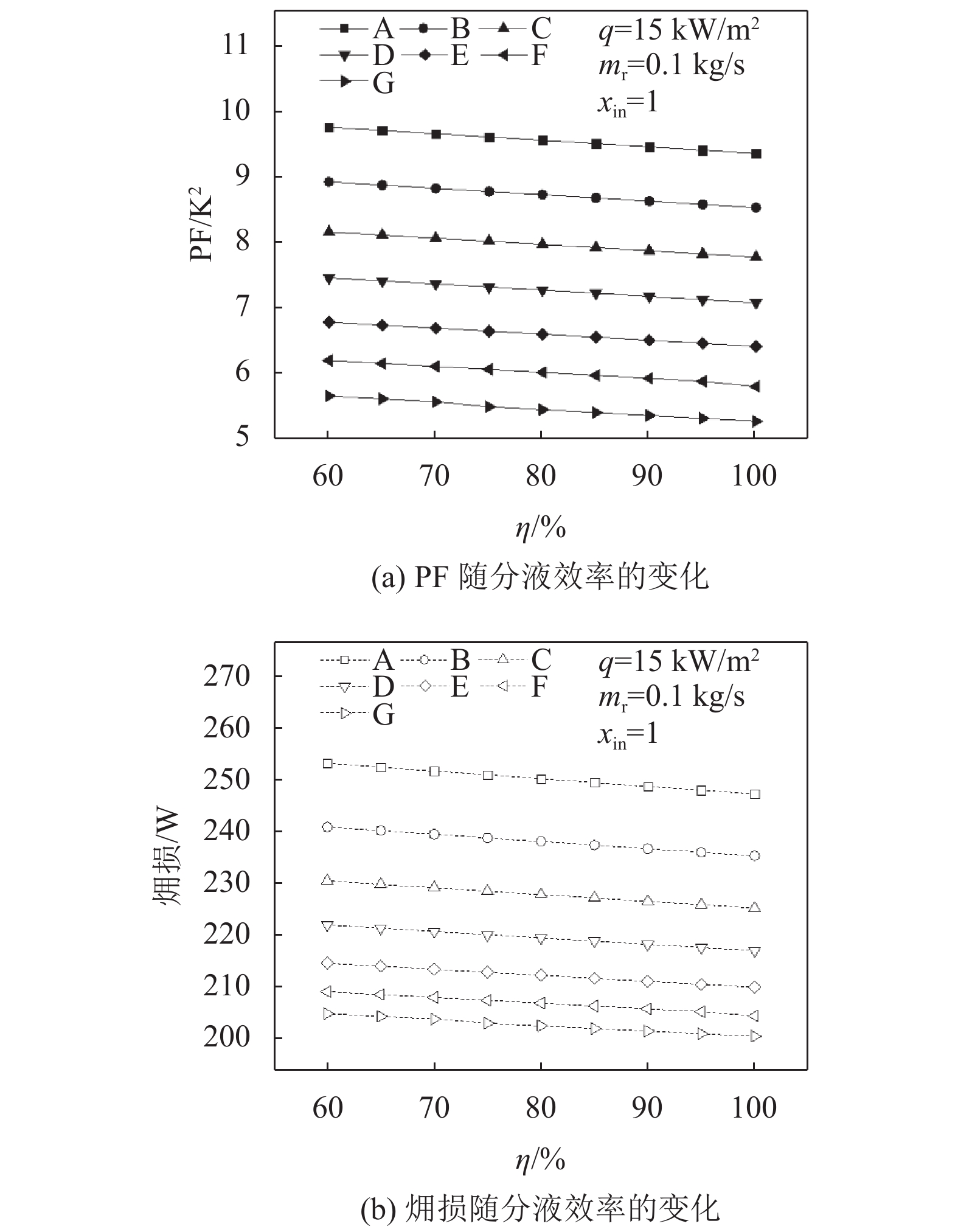

选取制冷剂R134a为工质,第一流程制冷剂入口干度为1,冷凝温度为30 ℃,水侧进口温度为22 ℃. 采用图3步骤,对每一种分液板式冷凝器在不同的分液效率下进行计算,并比较其制冷剂侧的PF值和整个换热器的㶲损.

|

图 5 不同分液板式冷凝器的板片结构图 Figure 5 Schematic diagram of different plates of liquid-separation plate condenser |

图6(a)表示各分液板式冷凝器随分液效率的PF值变化,对同一分液板式冷凝器,制冷剂侧的PF值随着分液效率减小,当分液效率由60%增至100%(完全分液)时,PF值减少4.1%~6.9%. 分液效率越高,越多冷凝液由制冷剂出口1被排走,进入第二流程的质量流速减少,压降降低,导致PF降低. 另外,对于不同的分液板式冷凝器,在相同的分液效率下,一方面随着流程长宽比(L/W)的减少,压降减少;另一方面由于第一流程的横截面变大,压降也减少,这两方面的综合影响下,换热器总压降明显降低,因此这7个分液板式冷凝器的PF值由A到G逐渐减少,G比A减少41.7%~43.4%. 图6(b)表示各种分液板式冷凝器的㶲损随分液效率的变化,同一分液板式冷凝器的㶲损随分液效率增加略有减少,随A到G逐渐减少. 对于制冷剂侧,随着分液效率增加和流程长宽比(L/W)的减少,制冷剂侧流动压降减少,导致㶲损减少;且第一流程长宽比(L1/W1)在2.07~1.30时,即分液板式冷凝器A到D,㶲损减少的速率比较大,第一流程长宽比(L1/W1)在1.30~0.78时,即分液板式冷凝器D到G,㶲损减少的速率比较小. 虽然这几种分液板式冷凝器的热力性能从A到G越来越好,但是板式换热器的长宽比范围一般约为1.3~5.1[20],结合PF值和㶲损的大小,因此选取分液板式冷凝器D作为下文的研究对象之一.

|

图 6 PF和㶲损随分液效率的变化 Figure 6 Effects of liquid-vapor separation efficiency on (a) PF and (b) exergy destruction |

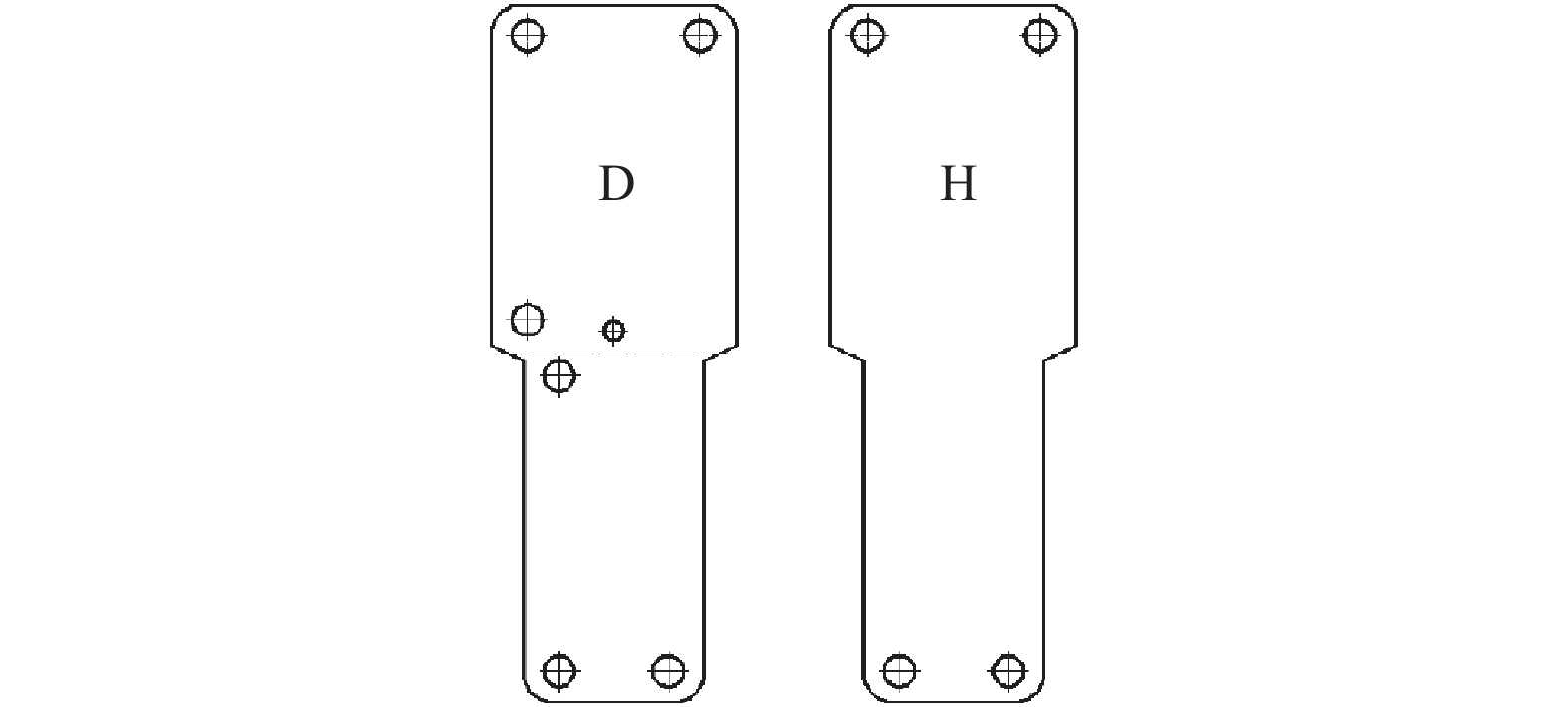

为了对比分液板式冷凝器和非分液板式冷凝器(非分液)的热力性能,本文选取分液板式冷凝器D为研究对象,与非分液板式冷凝器H进行比较. 非分液板式冷凝器H除了没有分液功能,结构参数和分液板式冷凝器D一样,如图7所示. 由图6可知,当完全分液时,分液板式冷凝器的PF值和㶲损均为最小,因此分液效率取为100%.

|

图 7 分液板式冷凝器D和非分液板式冷凝器H的板片结构示意图 Figure 7 Schematic diagram of plates with/without liquid-vapor separation |

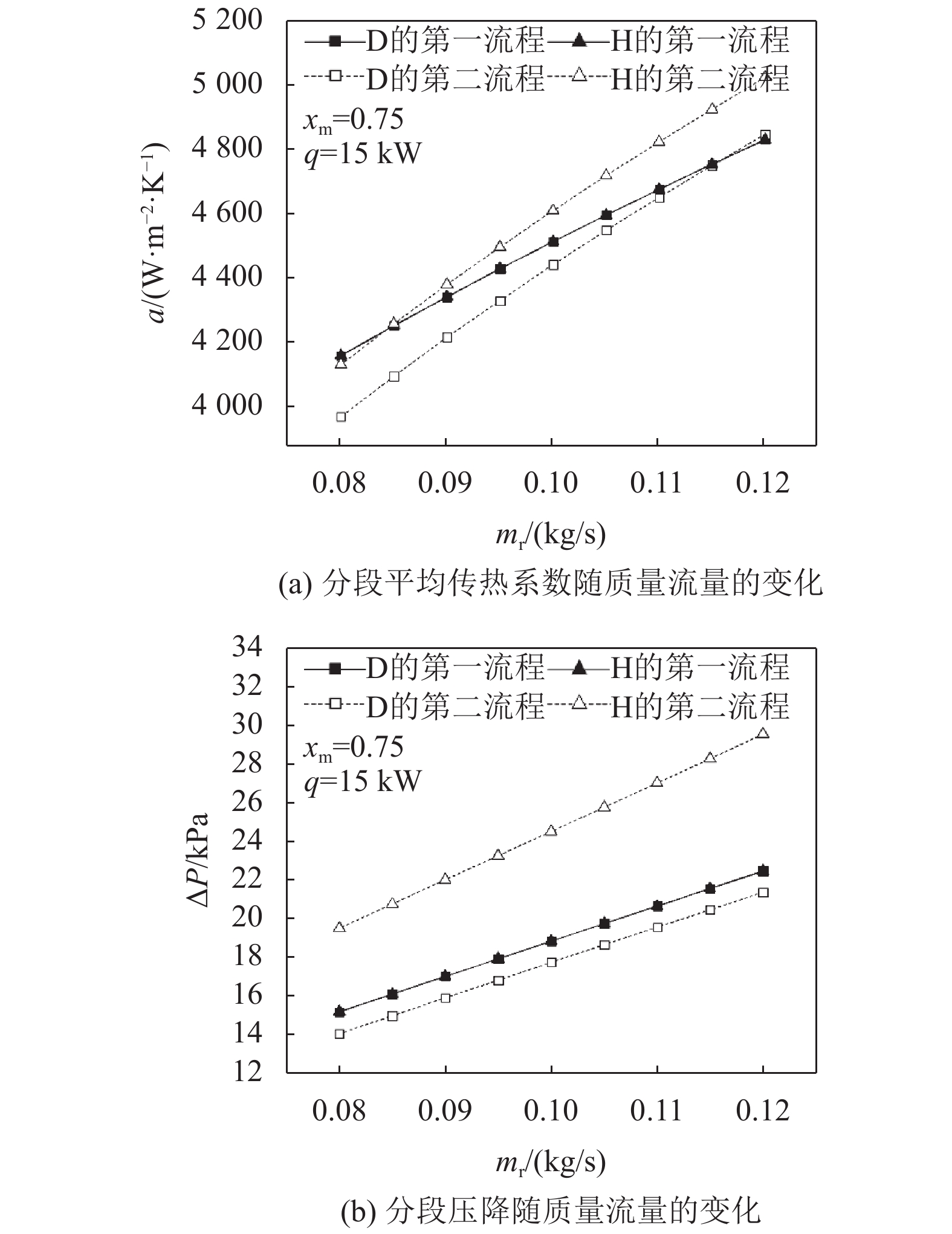

图8(a)和(b)比较了平均干度为0.75时两种板式冷凝器第一流程和第二流程制冷剂侧的传热系数和压降. 显然,分液板式冷凝器D和非分液板式冷凝器H的第一流程传热系数和压降几乎相等. 这是由于在相同的流量下,D和H的第一流程的制冷剂侧的工况是一样,虽然会受到水侧的影响,但是影响很小,因此其传热系数和压降的差别不大. 对于第二流程,D的传热系数比H减少了1.7%~1.9%,这是由于第二流程的质量流速减低,传热系数减小,虽然干度的提高能增加传热系数,但是干度的提高不足以弥补由质量流速减低造成的传热系数降低. 对于D随着质量流量的增加,第一流程的传热系数和第二流程更加接近;而对于H,随着质量流量的增加,第一流程的传热系数和第二流程差别逐渐增大. 这是因为D和H的第二流程的干度会随着冷凝器入口质量流量增加而增加,而D的第二流程的质量流速与第一流程的质量流速比值随着质量流量的降低而降低,H的第二流程的质量流速与第一流程的质量流速比值不会随着质量流量变化而变化. 对于第二流程,D的压降比H减少了27.6%~27.9%,质量流量越大时候,分液板式冷凝器的压降降低越明显. 而且在流量和干度的共同作用下,D第二流程的压降比第一流程的压降减低了4.9%~7.4%,对于H来说,第二流程的压降比第一流程的压降大大增加了28.3%~31.4%,这是由于冷凝液在第二流程聚集,增大了流动阻力.

|

图 8 分段平均传热系数(a)和分段压降(b)随质量流量的变化 Figure 8 Effects of mass flow rate on (a) condensation heat transfer coefficients and (b) pressure drops |

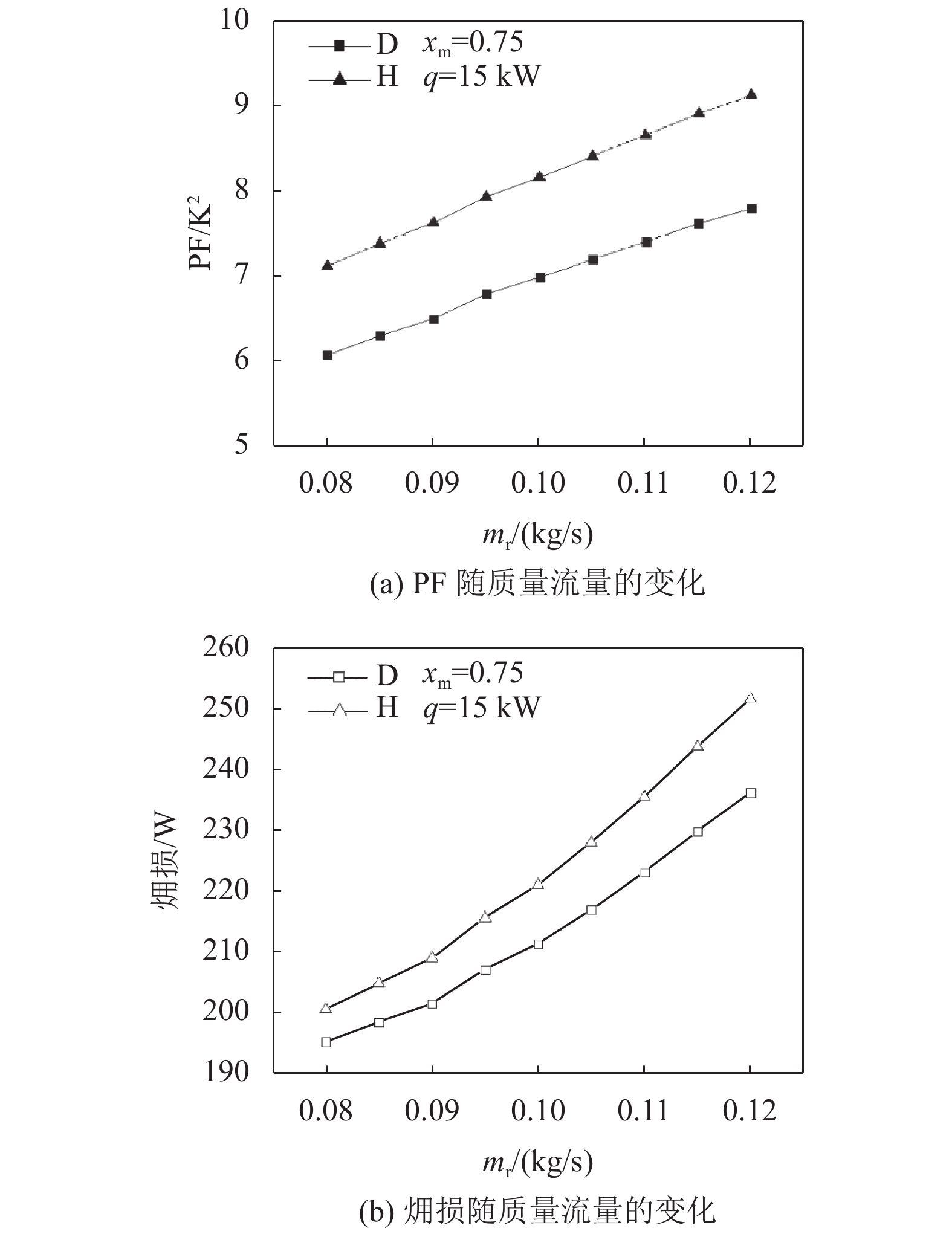

图9(a)和(b)分别为两种板式冷凝器的PF值和㶲损. 由图可知,随质量流量的增大,两种板式冷凝器的PF值和㶲损都增大,这是由于质量流量增大带来的压降增大抵消了传热系数增加带来的收益. 另外,分液板式冷凝器D的PF值和㶲损比非分液板式冷凝器H都小,PF值减少了14.6%,㶲损减少了2.6%~6.1%. 两种板式冷凝器第一流程的热力性能比较接近,其差别主要体现在第二流程上. 由于气液分离作用,分液板式冷凝器D中第二流程的质量流量减少,引起制冷剂侧的传热系数降低;但是由于其干度提高,导致其传热系数增加. 综合作用,分液板式冷凝器D比非分液板式冷凝器H的传热系数略微降低了1.7%~1.9%,同时其压降大大降低了15.6%~15.7%. 而且,质量流量越大,㶲损降低越多,表示分液板式冷凝器的热力性能越好. 这是因为质量流量越大,分液技术对制冷剂侧阻力降低越明显.

|

图 9 PF(a)和㶲损(b)随质量流量的变化 Figure 9 Effects of mass flow rate on (a) PF and (b) Exergy destruction |

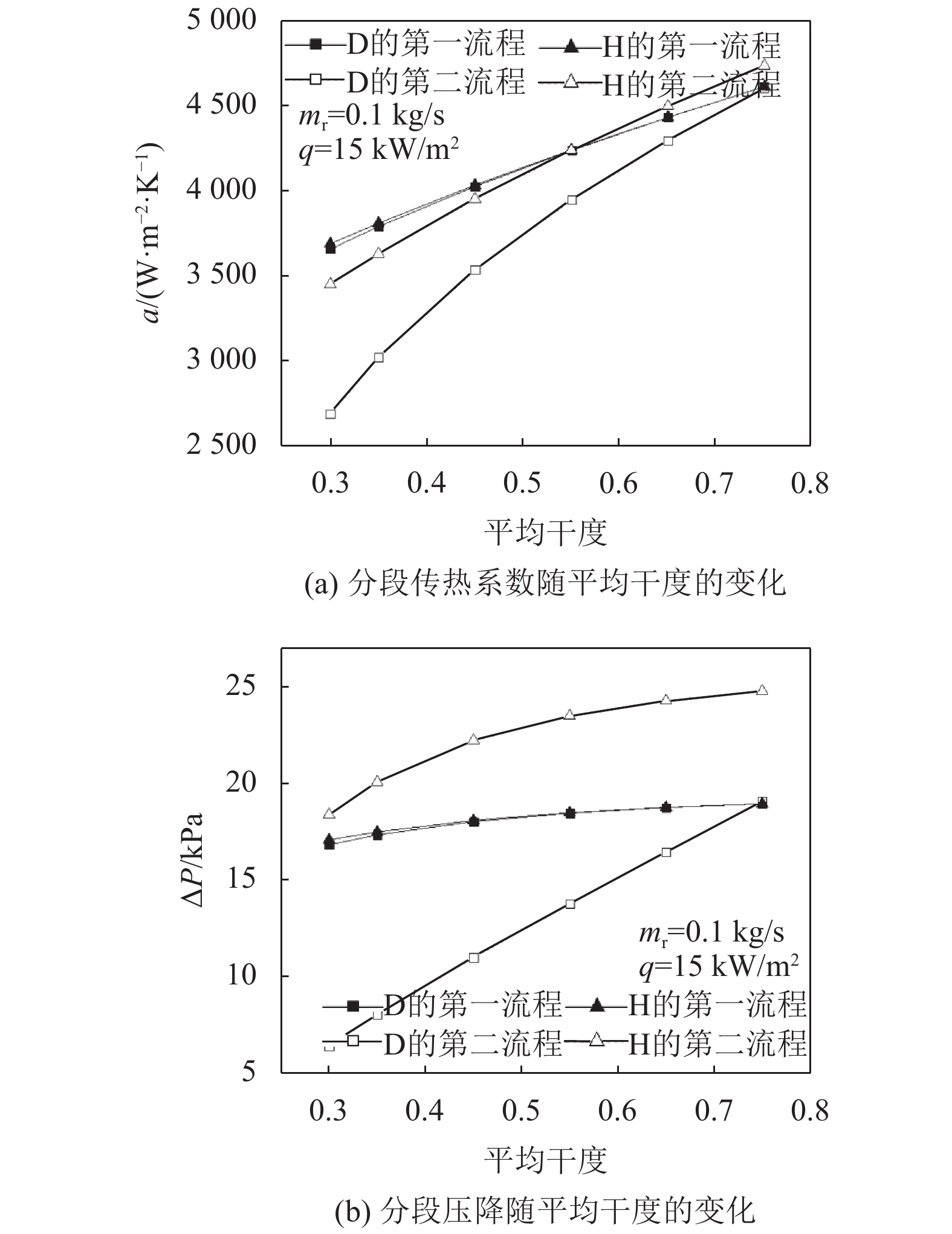

除了质量流速,干度对板式冷凝器的热力性能也有重要影响. 分液板式冷凝器的平均干度定义为进口干度与两个出口混合后干度的平均值. 图10表示制冷剂的质量流量为0.1 kg/s时平均干度对这两种冷凝器的第一流程和第二流程中传热系数和压降的影响. 传热系数和压降随平均干度的增加而增加,且两种冷凝器第一流程的传热系数和压降几乎相等,第二流程的传热系数和压降的变化率比第一流程更大. 由图10(a)可知:分液板式冷凝器D第二流程的传热系数比非分液板式冷凝器H低2.8%~22.0%,这是因为进入分液板式冷凝器D第二流程的质量流速比非分液板式冷凝器H的第二流程减少,虽然平均干度有所提升,但是提升有限. 对于分液板式冷凝器D,第二流程的传热系数比第一流程低0.2%~26.4%,但随着平均干度的增加,两者的差别越来越小,这是由于干度越高,冷凝器进口两相混合物的气相越多,由于分液效率为100%,进入第二流程的质量流速增加,在质量流速和平均高度都提高的共同作用下,第二流程的传热系数急剧增加. 由图10(b)可知:分液板式冷凝器D第二流程的压降比第一流程低–0.6%~61.5%,且随着平均干度的增加,受质量流速和平均干度共同作用,两者的差别越来越小. 而非分液板式冷凝器H第二流程的压降比第一流程高7.5%~30.6%,这是由于第二流程的水力直径比第一流程小,导致质量流速增加,因此压降增加.

|

图 10 分段传热系数(a)及分段压降(b)随平均干度的变化随平均干度的变化 Figure 10 Effects of mean vapor quality on (a) condensation heat transfer coefficients and (b) pressure drops |

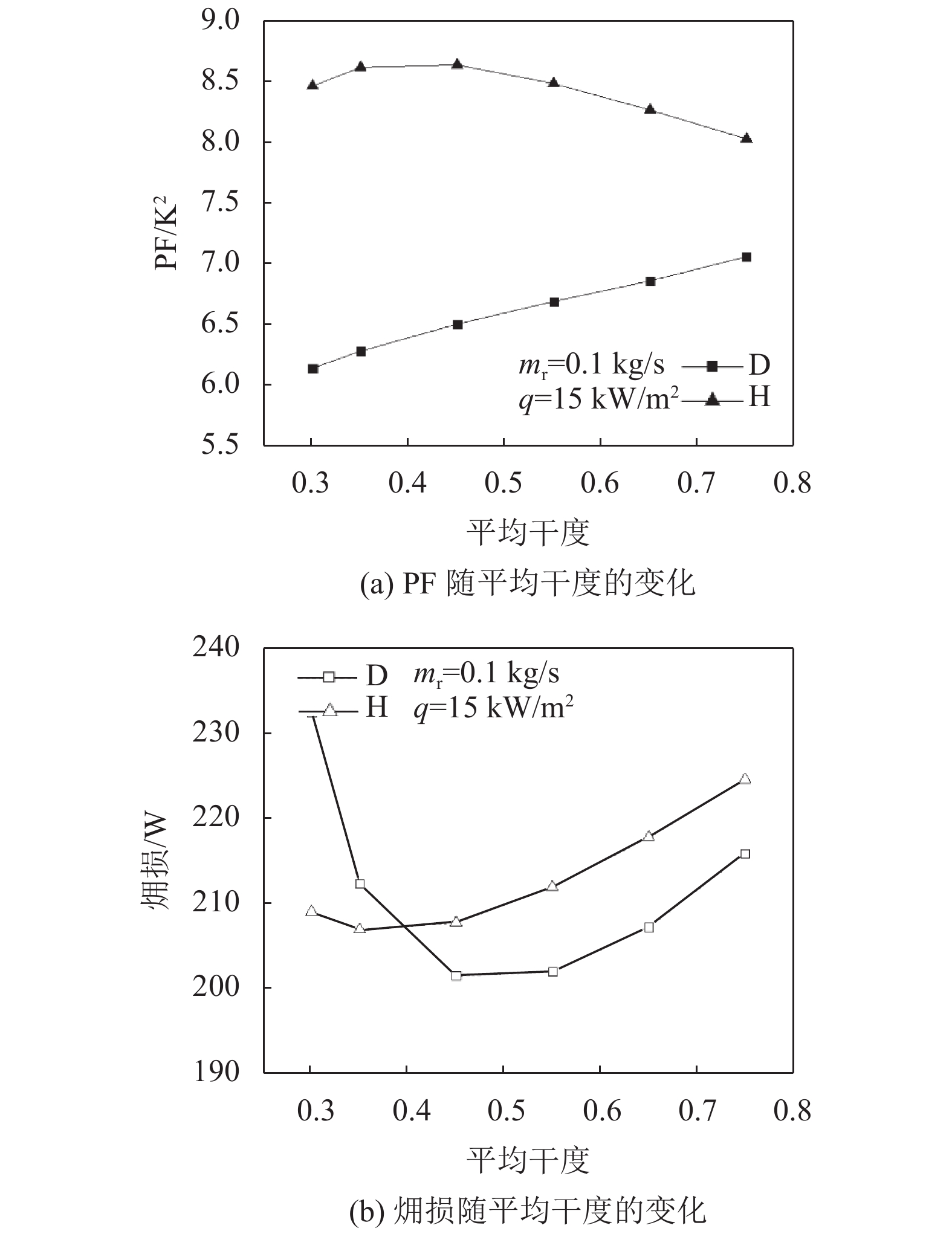

图11(a)表示制冷剂平均干度对这两种冷凝器PF值的影响. 分液板式冷凝器D的PF值比非分液板式冷凝器H低12.1%~7.4%,这主要因为分液板式冷凝器比非分液板式冷凝器的压降低13.0%~34.3%. 另外,分液板式冷凝器的PF随着平均干度增大而增大,只是由于分液板式冷凝器D第二流程的压降随平均干度增加而剧烈增加(由图10(b)可知);而对于非分液板式冷凝器H,PF值随着平均干度增加先增加再减小,这是由于传热系数和压降共同影响的结果. 图11(b)表示制冷剂平均干度对这两种冷凝器㶲损的影响. 当平均干度为0.45时,分液板式冷凝器D的㶲损最小;当平均干度为0.35时,非分液板式冷凝器H的㶲损最小. 且当平均干度小于0.45时,由于气液分离造成传热系数明显减小,传热温差的㶲损量增大比流动压降㶲损减小量要大,所以分液板式冷凝器D的㶲损大于非分液板式冷凝器H,当平均干度大于0.45时候,分液板式冷凝器D的㶲损低于非分液板式冷凝器H,表明分液冷凝器在高平均干度下性能较优.

|

图 11 PF (a)及㶲损(b)随平均干度的变化情况 Figure 11 Effects of mean vapor quality on (a) PF and (b) Exergy destruction |

(1) 分液板式冷凝器的结构对传热系数和压降有明显影响. 分液效率越高,分液冷凝器的制冷剂侧PF越小,整个换热器㶲损越小.

(2) 质量流量在0.08~0.12 kg/s时候,分液板式冷凝器比非分液板式冷凝器的PF减少14.6%;㶲损减低2.6%~6.1%,分液板式冷凝器可以提高制冷剂侧热力性能和减少㶲损.

(3) 质量流量为0.1 kg/s时,平均干度对分液板式冷凝器的综合性能有较大影响,分液板式冷凝器的平均干度越高,制冷剂侧性能越好,整个换热器㶲损也小.

| [1] |

ABU-KHADER M M. Plate heat exchangers: recent advances[J].

Renewable and Sustainable Energy Reviews, 2012, 16(4): 1883-1891.

DOI: 10.1016/j.rser.2012.01.009. |

| [2] |

宋金虎, 宫兵, 何璟, 等. 板式冷凝器冷凝机理及应用[J].

石油化工设备, 2011, 40(6): 74-76.

SONG J H, GONG B, HE J, et al. Condensation mechanism and application of plate condenser[J]. Petro-Chemical Equipment, 2011, 40(6): 74-76. DOI: 10.3969/j.issn.1000-7466.2011.06.020. |

| [3] |

ELDEEB R, AUTE V, RADERMACHE R. A survey of correlations for heat transfer and pressure drop for evaporation and condensation in plate heat exchangers[J].

Refrigeration, 2016, 65: 12-26.

DOI: 10.1016/j.ijrefrig.2015.11.013. |

| [4] |

TAO X, NUIJTEN M P, FERREIRA C A I. Two-phase vertical downward flow in plate heat exchangers: Flow patterns and condensation mechanisms[J].

International Journal of Refrigeration, 2018, 85: 489-510.

DOI: 10.1016/j.ijrefrig.2017.10.008. |

| [5] |

HAN D H, LEE K J, KIM Y H. The characteristics of condensation in brazed plate heat exchangers with different chevron angles[J].

Journal of the Korean Physical Society, 2003, 43(1): 66-73.

|

| [6] |

LONGO G A. Heat transfer and pressure drop during HFC refrigerant saturated vapour condensation inside a brazed plate heat exchanger[J].

International Journal of Heat and Mass Transfer, 2010, 53(5-6): 1079-1087.

DOI: 10.1016/j.ijheatmasstransfer.2009.11.003. |

| [7] |

SARRAF K, LAUNAY S, ACHKAR G E, et al. Local vs global heat transfer and flow analysis of hydrocarbon complete condensation in plate heat exchanger based on infrared thermography

[J].

International Journal of Heat and Mass Transfer, 2015, 90: 878-893.

DOI: 10.1016/j.ijheatmasstransfer.2015.07.036. |

| [8] |

SOONTARAPIROMSOOK J, MAHIAN O, DALKILIC A S, et al. Effect of surface roughness on the condensation of R-134a in vertical chevron gasketed plate heat exchangers[J].

Experimental Thermal and Fluid Science, 2018, 91: 54-63.

DOI: 10.1016/j.expthermflusci.2017.09.015. |

| [9] |

彭晓峰, 吴迪, 陆规, 等. 分液式空气冷凝器: 200610113304.4[P] 2006-10-11.

|

| [10] |

HUA N, CHEN Y, CHEN E X, et al. Prediction and verification of the thermodynamic performance of vapor-liquid separation condenser[J].

Energy, 2013, 58: 384-397.

DOI: 10.1016/j.energy.2013.05.034. |

| [11] |

钟天明, 陈颖, 邓立生, 等. 气液分离冷凝器综合性能分析[J].

热科学与技术, 2013, 12(3): 200-205.

ZHONG T M, CHEN Y, DENG L S, et al. Comprehensive performance analysis of liquid-vapor separated condenser[J]. Journal of Thermal Science and Technology, 2013, 12(3): 200-205. DOI: 10.3969/j.issn.1671-8097.2013.03.003. |

| [12] |

李连涛. 带有分液结构的管壳式冷凝器的设计与实验研究[D]. 天津: 天津商业大学, 2016.

|

| [13] |

LUO X L, LIANG Z H, GUO G Q, et al. Thermo-economic analysis and optimization of a zeotropic fluid organic Rankine cycle with liquid-vapor separation during condensation[J].

Energy Conversion & Management, 2017, 148: 517-532.

|

| [14] |

CAVALLINI A, BROWN J S, COL D D, et al. In-tube condensation performance of refrigerants considering penalization terms (exergy losses) for heat transfer and pressure drop[J].

International Journal of Heat & Mass Transfer, 2010, 53(13-14): 2885-2896.

|

| [15] |

YAN Y Y, LIO H C, LIN T F. Condensation heat transfer and pressure drop of refrigerant R-134a in a plate heat exchanger[J].

International Journal of Heat and Mass Transfer, 1999, 42(6): 993-1006.

DOI: 10.1016/S0017-9310(98)00217-8. |

| [16] |

KUO W S, LIE Y M, HSIEH Y Y, et al. Condensation heat transfer and pressure drop of refrigerant R-410A flow in a vertical plate heat exchanger[J].

International Journal of Heat and Mass Transfer, 2005, 48(25-26): 5205-5220.

DOI: 10.1016/j.ijheatmasstransfer.2005.07.023. |

| [17] |

CHEN J, HAVTUN H, PALM B. Conventional and advanced exergy analysis of an ejector refrigeration system[J].

Applied Energy, 2015, 144: 139-151.

DOI: 10.1016/j.apenergy.2015.01.139. |

| [18] |

LEMMON E W, MCLINDEN M O, HUBER M L. NIST Standard Reference Database 23: Reference Fluid Thermodynamic and Transport Properties-REFPROP, Version 9.0[R]. National Institute of Standards and Technology, Standard Reference Data Program. Gaithersburg, USA, 2010.

|

| [19] |

DJORDJEVIĆ E M, KABELAC S, ŠERBANOVIĆ P S. Heat transfer coefficient and pressure drop during refrigerant R-134a condensation in a plate heat exchanger[J].

Chemical Papers, 2008, 62(1): 78-85.

|

| [20] |

兰州石油机械研究所. 换热器[M]. 上册. 北京: 中国石化出版社, 2013: 912-913.

|

2019, Vol. 36

2019, Vol. 36