2. 银邦金属复合材料股份有限公司,江苏 无锡 214145;

3. 飞而康快速制造科技有限责任公司,江苏 无锡 214145

2. Yinbang Glad Material Co. Ltd., Wuxi 214145, China;

3. Falcon Fast Manufacturing Technology Co. Ltd., Wuxi 214145, China

3D打印技术又被称为“快速成形技术”“增材制造技术”,是20世纪80年代发展起来的一种先进制造技术[1]. 该技术采用离散−堆积的思想,将设计好的三维零件模型按照一定厚度离散成二维层状切片,由激光或电子束沿特定轨迹扫描加工层状切片,逐层增加材料完成整个三维零件的制造[2-3]. 相比传统制造技术,3D打印技术无需复杂的工艺、大型的加工设备,便可完成复杂结构零部件的加工,有效地节约了原材料、简化了生产工序、缩短了设计制造时间、降低了制造成本和风险[4-5]. 目前,3D打印的常用材料主要有高分子材料(树脂、塑料、橡胶等)、金属材料(铝合金、钛合金、不锈钢等)和非金属材料(陶瓷、石膏、纸张等)[6-7],其中高分子材料和非金属材料3D打印技术起步较早、研究较多,技术相对成熟,而金属材料3D打印技术起步较晚,仍具备巨大的发展潜力. 有专家预测,金属材料3D打印技术未来将会逐渐占据整个快速成形制造领域的主导地位[8].

钛合金是3D打印中最常用的金属材料,具有密度小、比强度高、耐热性好、耐蚀性优异、生物相容性好等特点,被广泛应用于航空航天、工业、国防、医疗、汽车、电子等领域[9-11]. 但由于其导热系数小、弹性模量低、化学性质活泼等原因,传统制造加工钛合金时,加工工艺复杂,材料利用率低,成本较高[12].而3D打印技术采用增材制造的加工方法,有效避免了上述问题,相比传统加工方法有着极大的优势. 目前国内钛合金3D打印的研究集中在成型设备及加工工艺等方面,在粉末原材料的制备方面的研究较少;加上起步时间较晚,国内的制粉企业在生产规模和产品质量上都与国外先进水平有一定差距. 现阶段在航空航天等高端领域,3D打印使用的高品质钛合金粉末还主要依赖进口,国内自产的钛合金粉末还存在粒径较大、氧含量高、不同批次粉末质量不稳定等问题,难以满足关键部件3D打印要求. 国外市场抓住我国高品质3D打印金属粉末依赖进口这一短板,采用原材料和相关设备捆绑式销售模式,极大地增加了国内相关企业的制造成本. 面对广阔的市场前景,打破国外高端粉末的垄断局面,提高钛合金粉末制备技术已势在必行.

1 粉末性能对3D打印的影响钛合金3D打印过程是一个高能瞬态冶金过程,过程中材料的熔化、凝固和冷却都是在极短的时间内完成,若粉末或者工艺参数选择不当,成形件中容易出现球化、裂纹、孔隙以及翘曲变形等缺陷,严重影响其成形精度和力学性能[13]. 目前,几种主流的高性能钛合金3D打印加工技术(包括激光选区熔化成型技术(SLM),激光近净成型技术(LENS)和电子束选区熔化成型技术(EBSM)等)均是以粉末为原材料,其中LENS技术采用同轴送粉方式,EBSM和SLM技术则是采用均匀铺粉方式进行加工[14]. 不管采用哪种方式,钛合金粉末质量都会直接影响3D打印零件的性能.

1.1 杂质含量杂质含量是3D打印粉末材料的基础指标,是保证3D打印成形件力学性能的关键因素. 钛合金粉末中常见的杂质元素有氮、氧、氢等非金属元素. 钛合金粉末化学性质活泼,极易吸附环境中的氮、氧、氢等杂质元素,导致零件的延伸率、韧性大幅下降. 杨光等[15]研究发现,随着成形环境中氧含量的增加,激光沉积成形TA15合金强度提高,但塑性大幅下降;当氧含量体积分数从5×10–5增加到1.9×10–4时,合金的屈服强度增长了8%,单延伸率却下降的了31%. 刘宏宇等[16]研究发现,氧、氮、氢3种气体元素都对ZTC4钛合金表现出较强的亲和力,钛合金吸附3种元素后,强度有一定程度提升,但塑性却有所下降. 研究还发现,氧、氮元素在钛合金中具有较大的溶解度,主要形成间隙固溶体;氢元素的溶解度较小,仅为0.002%,但钛、氢元素之间极易发生反应生成脆性的氢化钛化合物. 李远睿等[17]研究发现,氢化钛对近α钛合金的塑形、韧性均有着严重影响,当环境中氢含量体积分数超过0.007 5%时,合金冲击韧性随着氢含量的增加几乎呈直线下降,当体积分数达到0.014 5%以上时,钛合金直接处于脆性状态. 此外,空心粉的存在也会加大粉末中的杂质含量,其引入的杂质主要为制粉过程中的稀有气体. 这些稀有气体杂质不能与钛合金形成固溶体或化合物,在快速熔化和凝固的过程中会残留形成气孔,从而降低成形件的力学性能[18].

1.2 流动性流动性是3D打印粉末材料的关键性能之一, 是保证3D打印过程顺利进行的关键因素. 粉末流动性常用一定量粉末流过规定孔径的标准漏斗所需要的时间来表示,时间越少,粉末的流动性越好[19]. 流动性主要受粉末表面形貌、粒径大小、水分含量等因素影响. 在3D打印加工前,粉末需进行烘干处理,因此水分含量对流动性的影响可以不予考虑.

粉末形貌是粉末的流动性的决定性因素,主要包括球形度和“卫星粉”两部分. 在常见的球形、树枝形、针状、粒状、片状粉末形貌中,球形无疑拥有最好的流动性[13]. 而粉末的流动性与粒径大小呈负相关关系:粉末粒径减小时,粉体之间分子引力、静电引力作用就会逐渐增大,粉末容易聚集成团,黏结性增大,从而导致粉末流动性降低[20]. 此外,粒径小的粉末容易形成紧密堆积,使得粉末之间的透气率下降,降低粉末的流动性.

对于SLM和EBSM这一类工艺而言,粉末流动性不好,会导致铺粉不均匀,粉末平整度变差,从而增加打印件的内部缺陷,影响其力学性能. 对于LENS这一类工艺而言,粉末流动性不好,会影响送粉过程的连续性和稳定性,从而导致成形缺陷增加,成形件力学性能降低. 此外,球形度不好的粉末聚焦性差,焦点分散,不仅会降低粉末的利用率,也会增加孔隙、未熔合等缺陷的形成概率.

1.3 松装密度松装密度是3D打印粉末材料的另一项重要指标,是保证3D打印件成形质量的关键因素. 松装密度是指只受重力作用时颗粒自然堆积的填充体的表观密度,主要受粉末表面形貌、粒径大小和水分含量等因素影响. 由于粉末在3D打印前要进行烘干处理,水分含量的影响可以忽略不计.

粉末松散堆积时,球形粉末之间的堆积间隙要小于不规则粉末,且粉末球形度越高,其堆积间隙越小. 但即使是球形度很高的粉末,若粉末粒径相同,松散堆积时粉末之间的空隙仍然较大. 因此想获得更高的松装密度,必需合理进行不同粒径球形粉末的配比. 不同粒径粉末进行松散堆积时,粉末之间的间隙会随着粉末尺寸比的减小而减小. 需要注意的是:粉末的粒径要尽量避免在10 μm以下. 这是因为此时粉末粒径接近临界值,粉末颗粒之间作用力的影响不能忽略不计,粉末受到分子引力、静电引力等作用容易团聚,导致粉末之间的堆积间隙变大,松装密度变小. 此外,粒径太小的粉末在成形过程中,容易被高能激光或电子束击溃,造成“球化”缺陷[21].

在SLM和SEBM工艺中,松装密度的大小直接决定着铺粉层的密度大小. 当粉末的松装密度较小时,铺粉层中粉末之间的空隙变大,层与层之间的连接性变差,导致零件成形过程中形成孔隙,内部致密度变差. 此外,铺粉层的松装密度小还会导致成形过程中,熔融金属凝固收缩的高度差变大,“台阶效应”更加严重,成形尺寸偏差变大,成形时产生裂纹、翘曲等缺陷的几率增大. 在LENS工艺中,以送粉代替铺粉过程,松装密度的影响相对有所减弱,但金属凝固收缩高度差变大导致的成形尺寸偏差变大,裂纹、翘曲等成形缺陷几率增加的情况依旧存在.

2 钛合金粉末制备技术现阶段国内外制备钛粉的方法有很多,但3D打印技术对粉末原料的杂质含量、流动性、松装密度等方面都有着较高的要求,因此仅有少数几种制备方法制备的粉末能适用于3D打印技术. 常见的3D打印用钛合金粉末的制备方法有4种:氢化脱氢法、气体雾化法、离心雾化法和等离子雾化法.

2.1 氢化脱氢法氢化脱氢法(HDH)是美国科学家发明的经典钛粉制备方法[22]. 该方法最早是用于解决钛合金难以机械粉碎的问题[23]. 氢化脱氢法利用氢元素固溶后钛合金的冲击韧性会大幅降低和钛氢反应的可逆特性[24],将高纯氢气与钛合金在加热条件下充分反应生成脆性的氢化钛,接着采用球磨等机械手段将其粉碎成氢化钛粉末,最后将氢化钛粉末置于高温真空条件中,使其充分分解生成氢气脱去氢元素,得到钛合金粉末[25-26]. HDH法制备的钛合金粉末粒径一般在5 μm以上,平均粒径在100 μm左右,粒径分布较广,形状不规则,氮、氧含量较高. 此方法的主要优点是成本低,工艺较易实现以及对原料形态要求不高,缺点是制备粉末的球形度差,杂质元素含量较高.

2.2 气体雾化法气体雾化法是利用雾化喷嘴喷射的高速气流来击碎金属液流,使其冷却凝固形成粉末,其本质是将高温气体的动能转化为金属液滴表面能的过程[27]. 根据棒材原料熔炼方式的不同,气体雾化法可分为惰性气体雾化法和电极感应熔炼气体雾化法. 惰性气体雾化法是采用水冷铜坩埚熔化合金棒材,再利用高速惰性气体冲击合金液流使其粉碎雾化,随后冷却凝固制备合金粉末. 惰性气体雾化法的核心是控制气体与金属液流之间的相互作用. 雾化喷嘴结构是这一过程的关键,它直接影响制粉的效率和制备粉末的性能. 喷嘴结构又可分为“限制式”和“自由降落式”两种. 其中“自由降落式”是早期气雾化工艺中所使用的喷嘴结构,这种喷嘴具有结构简单,不易堵塞等优点,但其雾化效率较低,后被效率更高的“限制式”喷嘴结构所取代[28]. 常见的“限制式”喷嘴结构有紧耦合雾化喷嘴、超声气雾化喷嘴、高压气雾化喷嘴和层流气雾化喷嘴等4种[29],如图1所示. 其中:紧耦合气雾化喷嘴是通过缩短气流到熔体通道口的距离,减少气流能量的损失,来到达提高雾化效率的目的;超声气雾化喷嘴是利用声音的高频振动,使喷出的超音速气流获得一定频率的高频脉冲,从而获得更细的液滴和更高的雾化效率;高压气雾化喷嘴则是通过提高气流的压力,在熔体通道口处形成一个负压,从而达到提高雾化效率的效果;层流气雾化喷嘴一改气流冲击液体雾化的模式,利用平行气流在液体表面产生的压力和剪切力,使金属液流纤维化破碎形成粉末,不仅有效地减小了气流的效率消耗量,也极大提高了雾化效率.

|

图 1 几种典型的气雾化喷嘴结构 Figure 1 Several typical gas atomizing nozzles |

电极感应熔炼气雾化法是采用电极感应线圈加热熔化合金棒材,再利用高速惰性气体雾化粉碎合金液流制备合金粉末的方法. 相比于采用水冷铜坩埚熔化,电极感应熔炼能避免熔化过程中合金与坩埚和导流管的接触,从而能有效减少制备过程中杂质的渗入,提高雾化粉末的纯度[30]. 由于没有了坩埚对熔融液流的盛积作用,如何保证熔炼过程中形成持续稳定的合金液流成为此方法的技术关键. 此外由于缺少导流管的引流作用,熔融金属熔滴将直接从棒材尖端滴下,很难保证相同滴落的位置,这也导致电极感应熔炼气雾化法中无法采用“限制式”喷嘴结构,雾化效率和雾化稳定性相对惰性气体雾化法会略有下降.

气体雾化法制备的粉末粒径分布较广,从0~300 μm不等,但100 μm以下粉末约占70%,细粉收得率较高;此外该方法制备钛合金粉末还具有冷却速度快、球形度较高、杂质含量低、成本较低等优点. 但该方法也存在一些问题:卫星粉和空心粉. 卫星粉的形成是由于雾化室中气体的循环,部分较细颗粒会飞回与熔融的粒子发生碰撞;而空心粉的形成则是因为高压气体在雾化的液流的同时,有一小部分被困在熔融金属中,冷却后形成粉末中的气孔或气泡 [31].

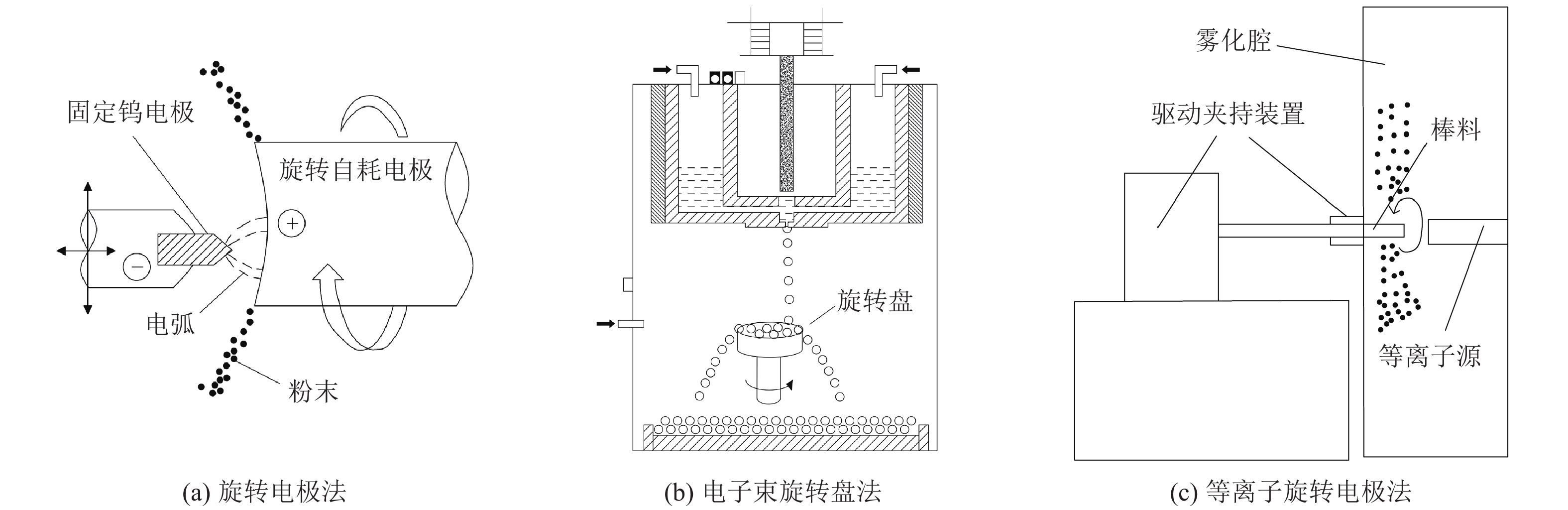

2.3 离心雾化法离心雾化法是另一种广泛使用的雾化方法,该方法是通过电极旋转所产生的离心力将熔融的金属粉碎成液滴甩出,之后液滴冷却凝固形成球形粉末. 如图2所示,根据熔炼方式的不同,离心雾化法也可分为旋转电极法(REP)、电子束旋转盘法(EBRD)和等离子旋转电极法(PREP)3种. 其中,旋转电极法是将合金制成自耗电极,利用固定钨电极上激发的电弧产生高温熔化电极的端面,再借助电极旋转的离心力雾化液滴制备球形粉末[32];电子束旋转盘法是采用电极感应加热将合金材料熔化,通过导流管将熔化的金属液均匀滴落到下方高速旋转的圆盘上,利用转盘的离心力雾化液滴制备球形粉末[33];等离子旋转电极法与旋转电极法类似,以合金制成自耗电极,再通过稀有气体等离子体加热熔化其端面形成金属液膜,最后利用电极旋转的离心力雾化制备粉末[34]. 等离子旋转电极法采用等离子体作为热源,大大减少了制备粉末的杂质,因此其他两种离心雾化法已逐渐被其替代. 与气体雾化法相比,等离子旋转电极法因为没有高压气体的冲击以及气体循环的影响,粉末中基本不存在空心粉,卫星粉含量也大幅减少. 等离子旋转电极法制备的钛合金粉末粒径分布在50~300 μm不等,100 μm以下粉末约占20%,粉末平均粒径较大. 此方法主要优点是制备粉末的球形度高,表面形貌良好,杂质含量低,且粉末粒径分布可通过转速和电极直径调节;但由于电极转速会受到动密封问题的限制[35],此方法制备粉末的平均粒径较大.

|

图 2 几种典型的离心雾化法原理图 Figure 2 Several typical centrifugal atomization methods schematic diagram |

等离子雾化法(PA)是一种利用等离子热源雾化金属液滴制备球形粉末的方法. 此方法最早由M. EntezaRian等[36]提出,后于1998年申请专利[37],现被加拿大AP&C公司所垄断. 该方法是借助高温的等离子体火炬加热合金丝材,熔化、蒸发成金属蒸汽,随后通过气淬冷却技术,让饱和的金属蒸汽快速团聚、形核、长大,得到超细合金粉末[38]. 不同于其他两种雾化方法,等离子雾化法中原料的熔化和雾化是同时进行的,这样的模式不仅有效地提高了雾化效率,同时也避免了雾化过程中喷嘴材料混入熔融金属液流中而形成杂质[39]. 等离子体雾化法制备的钛合金粉末粒径分布较窄,在10~150 μm不等,50 μm以下粉末约占40%,细粉收得率极高;此外,PA法制备的粉末也具有较高的球形度和较低的杂质含量. 此方法主要缺点是丝材原料的制造成本较高,且制粉效率相对较低,每小时产量仅为0.75 kg[39].

2.5 制备技术对比表1为几种常见钛合金粉末制备技术的比较. 综合对比,等离子雾化法是未来最具发展前景的3D打印钛合金粉末制备技术:(1) 制备粉末的粒径分布范围与3D打印用钛合金粉末粒径要求基本一致,粉末浪费率最低;(2) 具有和PREP法制备粉末相当的球形度和表面形貌,但可以制备细粒径的粉末;(3) 具有和EIGA法相当的细粉收得率,但卫星粉含量很少.

| 表 1 常见钛合金粉末制备技术比较 Table 1 Comparison of preparation techniques for common titanium alloy powders |

现有的氢化脱氢法、气体雾化法、离心雾化法和等离子雾化法等方法都能成功制备出3D打印用钛合金粉末,但仍存在粉末粒径大、杂质含量高、制粉效率低等问题. 针对这些问题,国内外学者进行大量研究,发现改进工艺方法、调整工艺参数、等离子球化处理等手段都能一定程度改善粉末缺陷,提高粉末性能.

3.1 改进工艺方法合理地改进原有制备工艺方法,能有效地降低粉末中的杂质含量,减小粉末的粉末粒径大小,改善表面形貌从而提高粉末的质量. 刘立新等[40]研究发现在粉碎后的氢化钛粉末中,加入适量高活性的金属还原剂与之均匀混合,再进行高温脱氢工序制备钛合金粉末,可有效地降低粉末的氧含量,提高粉末的纯度. 何薇等[41]采用NaCl溶液包覆粉碎后的氢化钛粉末,在其表面形成5~10 nm的隔离层,再对其进行球磨、脱氢,可制备出中径为6.16 μm的超细不规则粉末. 这一改进虽微量增加了钛粉中的氧含量,但成功抑制了脱氢过程中因加热而导致的粉末长大. 盛艳伟等[42]将传统的HDH法与等离子球化技术相结合,以高频等离子体对不规则TiH2粉末进行脱氢、球化处理,得到粒径为20~50 μm的表面形貌良好的球形钛粉. 这一改进有效减小了粉末的粒径大小及分布,大大提高了粉末的球形度. 聂祚仁等[43]改变传统HDH法的球磨粉碎方式,通过电弧电解熔化、蒸发钛原料,同时通入氢气与之反应生成氢化钛纳米颗粒,再通过离心造粒得到微米级氢化钛粉末,最后加热脱氢制得平均粒径在30~80 μm的低氧球形钛合金粉末. 这一改进成功地降低粉末的粒径大小和粒径分布,提高了粉末的表面形貌.

3.2 调整工艺参数工艺参数是钛合金粉末制备技术中的一个关键因素,合理地调整工艺参数能在一定程度上优化粉末的性能. 魏明炜等[44]研究发现熔炼功率对EIGA法制备的TA15钛合金粉末的粒度大小、表面形貌、氧含量、空心粉比率等均有影响,合理设置工艺参数将功率参数从53 kW改为62 kW,可以让粉末平均粒径从141.8 μm降至103.5 μm,同时能减少粉末中的卫星粉比率,提高粉末的球形度. 戴煜等[45]研究发现,增大电极棒的直径和极限转速都能降低PREP法制备钛合金粉末的平均粒径,且二者同时增大时,效果可以叠加,最大可将粉末平均粒径从161.83 μm降至63.01 μm. W. Kreklewetz等[46]研究等离子雾化法制粉装置发现,改变丝材的直径、进给速度、入口气体压力、等离子体与丝材的距离和角度等因素,均可以有效提高粉末产量和细粉比率;此外,预热丝材原料也可以有效提高生产效率. F. Larouche等[47]研究发现,改变气体金属比G/M(从8.7增加到12.9)以及等离子枪与原料丝材的距离(从25 mm减到19 mm),可以将PA法制备的TC4粉末细粉率从39.9%提高到59.6%.

3.3 等离子球化处理等离子球化处理是利用高温等离子体火炬将送入其中的粉末加热熔化,随后熔融的液滴在表面张力的作用下重新凝固形成球形粉末. 该技术主要用于改善粉末的表面形貌,也能一定程度上减少原粉末颗粒的孔隙和裂缝. 古忠涛等[48]研究发现,采用射频等离子技术对不规则的钛粉进行球化处理,可大幅提升粉末的表面形貌,同时使粉末的平均粒径小幅下降. 刘立新等[40]对HDH法制备的不规则粉末进行等离子球化处理发现,处理后的粉末表面形貌和松装密度大幅提升,粉末球形度达98%以上,粉末松装密度从1.383 g/cm3提升至3.09 g/cm3,同时粉末中的氧、氮、氢等杂质的含量均有所下降.

4 结语经过几十年的努力,我国在氢化脱氢法、电极感应熔炼雾化法、等离子旋转电极法等制备技术方面已积累大量经验,但在等离子雾化技术方面还处于初级研发阶段. 总的来说,国内生产的钛合金粉末已能初步满足使用粗中粒径粉末的3D打印要求,但在细粒径钛合金粉末制备上仍存在氧含量高、不同批次粉末质量不稳定等问题. 未来钛合金粉末制备工作的重点是:(1) 加大对等离子雾化制粉技术的研究,突破国外的技术封锁;(2) 深入研究工艺和设备结构对制粉末过程的影响,解决不同批次粉末稳定性问题;(3) 研发拥有自主知识产权的制粉设备,降低现有粉末的生产成本.

| [1] |

BHUSHAN B, CASPERS M. An overview of additive manufacturing (3D printing) for microfabrication[J].

Microsystem Technologies, 2017, 23(4): 1117-1124.

DOI: 10.1007/s00542-017-3342-8. |

| [2] |

FRAZIER W E. Metal additive manufacturing: A review[J].

Journal of Materials Engineering & Performance, 2014, 23(6): 1917-1928.

|

| [3] |

BUSACHI A, ERKOYUNCU J, COLEGROVE P, et al. A review of additive manufacturing technology and cost estimation techniques for the defence sector[J].

CIRP Journal of Manufacturing Science and Technology, 2017, 19: 117-128.

DOI: 10.1016/j.cirpj.2017.07.001. |

| [4] |

YAKOUT M, ELBESTAWI M A, VELDHUIS S C. A review of metal additive manufacturing technologies[J].

Solid State Phenomena, 2018, 278: 1-14.

DOI: 10.4028/www.scientific.net/SSP.278. |

| [5] |

MURR L E, MARTINEZ E, AMATO K N, et al. Fabrication of metal and alloy components by additive manu-facturing: examples of 3D materials science[J].

Journal of Materials Research & Technology, 2012, 1(1): 42-54.

|

| [6] |

王延庆, 沈竞兴, 吴海全. 3D打印材料应用和研究现状[J].

航空材料学报, 2016, 36(4): 89-98.

WANG Y Q, SHEN J X, WU H Q. Application and research status of alternative materials for 3D printing technology[J]. Journal of Aeronautical Materials, 2016, 36(4): 89-98. |

| [7] |

NGO T D, KASHANI A, IMBALZANO G, et al. Additive manufacturing (3D printing): a review of materials, methods, applications and challenges[J].

Composites Part B Engineering, 2018, 143: 172-196.

DOI: 10.1016/j.compositesb.2018.02.012. |

| [8] |

王华明. 高性能金属构件增材制造技术开启国防制造新篇章[J].

国防制造技术, 2013(3): 5-7.

|

| [9] |

KARLSSON J, SNIS A, ENGQVIST H, et al. Characterization and comparison of materials produced by electron beam melting (EBM) of two different Ti-6Al-4V powder fractions[J].

Journal of Materials Processing Tech, 2013, 213(12): 2109-2118.

DOI: 10.1016/j.jmatprotec.2013.06.010. |

| [10] |

BANERJEE D, WILLIAMS J C. Perspectives on titanium science and technology[J].

Acta Materialia, 2013, 61(3): 844-879.

DOI: 10.1016/j.actamat.2012.10.043. |

| [11] |

CUI C, HU B M, ZHAO L, et al. Titanium alloy production technology, market prospects and industry development[J].

Materials & Design, 2011, 32(3): 1684-1691.

|

| [12] |

赵霄昊, 左振博, 韩志宇, 等. 粉末钛合金3D打印技术研究进展[J].

材料导报, 2016, 30(23): 120-126.

ZHAO X H, ZUO Z B, HAN Z Y, et al. A Review on Powder Titanium Alloy 3D Printing Technology[J]. Materials Review, 2016, 30(23): 120-126. |

| [13] |

杨启云, 吴玉道, 仲守亮. 3D打印专用金属粉末的特性研究[C]// 全国粉末冶金学术会议暨海峡两岸粉末冶金技术研讨会. 武汉: [出版者不详], 2015.

|

| [14] |

汤慧萍, 王建. 金属3D打印中的材料问题及对策[C]//全国粉末冶金学术会议暨海峡两岸粉末冶金技术研讨会. 武汉: [出版者不详], 2015.

|

| [15] |

杨光, 冯志国, 钦兰云, 等. 成形气氛中氧含量对激光沉积TA15钛合金组织及力学性能的影响[J].

稀有金属材料与工程, 2017, 46(6): 1650-1655.

YANG G, FENG Z G, QIN L Y, et al. Effects of oxygen content in the argon shielding gas on microstructure and mechanical properties of laser deposition manufactured ta15 titanium alloy[J]. Rare Metal Materials and Engineering, 2017, 46(6): 1650-1655. |

| [16] |

刘宏宇, 赵军, 谢华生, 等. 气体元素对ZTC4铸造钛合金力学性能的影响[J].

铸造, 2012, 61(9): 1006-1008.

LIU H Y, ZHAO J, XIE H S, et al. Effect of gas elements on mechanical properties of ZTC4 cast titanium alloy[J]. Foundry, 2012, 61(9): 1006-1008. DOI: 10.3969/j.issn.1001-4977.2012.09.007. |

| [17] |

李远睿, 黄本多, 何庆兵. 氢对Ti-Al-V钛合金的冲击韧性及组织的影响[J].

重庆大学学报(自然科学版), 2003, 26(2): 127-131.

LI Y R, HUANG B D, HE Q B. Influence of hydrogen on impact strength and microstructure of the titanium alloy Ti-Al-V[J]. Journal of Chongqing University (Natural Science Edition), 2003, 26(2): 127-131. |

| [18] |

张凤英, 陈静, 谭华, 等. 钛合金激光快速成形过程中缺陷形成机理研究[J].

稀有金属材料工程, 2007, 36(2): 211-215.

ZHANG F Y, CHEN J, TAN H, et al. Research on forming mechanism of defects in laser rapid formed titanium alloy[J]. Rare Metal Materials and Engineering, 2007, 36(2): 211-215. |

| [19] |

高正江, 周香林, 李景昊, 等. 增材制造用金属粉末原材料检测技术[J].

热喷涂技术, 2018, 10(2): 8-14.

GAO Z J, ZHOU X L, LI J H, et al. Testing technology of metal powder raw material for material enhancement manufacturing[J]. Thermal Spraying Technology, 2018, 10(2): 8-14. DOI: 10.3969/j.issn.1674-7127.2018.02.002. |

| [20] |

刘一. 粉体体系堆积、流动特性及其与颗粒间作用力关系研究[D]. 上海: 华东理工大学, 2017.

|

| [21] |

范立坤. 增材制造用金属粉末材料的关键影响因素分析[J].

理化检验(物理分册), 2015, 51(7): 480-482.

FAN L K. Analysis of key factors of metal powder materials for additive manufacturing[J]. Physical Testing and Chemical Analysis (Part A:Physical Testing), 2015, 51(7): 480-482. |

| [22] |

黄光明, 雷霆, 方树铭, 等. 氢化脱氢制备钛粉的研究进展[J].

钛工业进展, 2010, 27(6): 6-9.

HUANG G M, LEI T, FANG S M, et al. Research progress of preparation powders by titanium hydrogenation[J]. Titanium Industry Progress, 2010, 27(6): 6-9. DOI: 10.3969/j.issn.1009-9964.2010.06.002. |

| [23] |

杨治军, 蒋鹏, 张建欣, 等. 钛及钛合金粉末制备研究的进展[C]//中国有色金属工业协会钛锆铪分会2014年会. 大连: [出版者不详], 2014: 226-232.

|

| [24] |

黄刚, 曹小华, 龙兴贵. 钛-氢体系的物理化学性质[J].

材料导报, 2006, 20(10): 128-131.

HUANG G, CAO X H, LONG X G. Physical and chemical properties of titanium-hydrogen system[J]. Materials Review, 2006, 20(10): 128-131. DOI: 10.3321/j.issn:1005-023X.2006.10.032. |

| [25] |

DOMIZZI G, LUPPO M, VIGNA G. Microstructural features of the hydrogenation process in Ti grade 2[J].

Journal of Alloys & Compounds, 2006, 424(1): 193-198.

|

| [26] |

刘捷, 尚青亮, 张炜, 等. 氢化钛粉制备钛及钛合金材料研究进展[J].

材料导报, 2013, 27(13): 99-102.

LIU J, SHANG Q L, ZHANG W, et al. Research progress in preparing titanium and titanium alloys by powder metallurgy with titanium hydride powder[J]. Materials Review, 2013, 27(13): 99-102. DOI: 10.3969/j.issn.1005-023X.2013.13.021. |

| [27] |

汤鑫, 李爱红, 李博. 球形钛及钛合金粉制备工艺研究现状[J].

粉末冶金工业, 2018, 28(2): 58-64.

TANG X, LI A H, LI B. Preparation of spherical titanium and titanium alloy powder[J]. Powder Metallurgy Industry, 2018, 28(2): 58-64. |

| [28] |

刘文胜, 彭芬, 马运柱, 等. 气雾化法制备金属粉末的研究进展[J].

材料导报, 2009, 23(3): 53-57.

LIU W S, PENG F, MA Y Z, et al. Research progress in metal powder production by gas atomization[J]. Materials Review, 2009, 23(3): 53-57. DOI: 10.3321/j.issn:1005-023X.2009.03.012. |

| [29] |

李攀, 朱盼星. 增材制造用金属粉末制备工艺发展现状[C]// 全国粉末冶金学术会议暨海峡两岸粉末冶金技术研讨会. 武汉: [出版者不详], 2015: 159-163

|

| [30] |

HEIDLOFF A J, RIEKEN J R, ANDERSON I E, et al. Advanced gas atomization processing for Ti and Ti alloy powder manufacturing[J].

Journal of the Minerals, Metals and Materials Society, 2010, 62(5): 35-41.

DOI: 10.1007/s11837-010-0075-x. |

| [31] |

SUN P, FANG Z Z, ZHANG Y, et al. Review of the methods for production of spherical Ti and Ti alloy powder[J].

Journal of the Minerals, Metals and Materials Society, 2017, 69(10): 1853-1860.

DOI: 10.1007/s11837-017-2513-5. |

| [32] |

尚青亮, 刘捷, 方树铭, 等. 金属钛粉的制备工艺[J].

材料导报, 2013, 27(S1): 97-100.

SHANG Q L, LIU J, FANG S M, et al. The preparation technology of titanium metal powder[J]. Materials Review, 2013, 27(S1): 97-100. |

| [33] |

董伟, 许富民, 魏宇婷, 等. 一种制备3D打印用超细球形金属粉末的方法及装置: 201510044848.9[P].2015-04-29.

|

| [34] |

谢焕文, 邹黎明, 刘辛, 等. 球形钛粉制备工艺现状[J].

材料研究与应用, 2014, 8(2): 78-82.

XIE H W, ZOU L M, LIU X, et al. The situation of preparation technology of spherical titanium powders[J]. Materials Research and Application, 2014, 8(2): 78-82. DOI: 10.3969/j.issn.1673-9981.2014.02.002. |

| [35] |

徐骏, 盛艳伟, 胡强, 等. 一种微细球形钛及钛合金粉末的制备方法:201710059528.X[P]. 2017-05-10.

|

| [36] |

ENTEZARIAN M, ALLAIRE F, TSANTRIZOS P, et al. Plasma atomization: a new process for the production of fine, spherical powders[J].

JOM, 1996, 48(6): 53-55.

DOI: 10.1007/BF03222969. |

| [37] |

TSANTRIZOS P G, ALLAIRE F C, ENTEZARIAN M. Method of production of metal and ceramic powders by plasma atomization: US, US5707419[P]. 1998-01-13.

|

| [38] |

KROEGER J, MARION F. Raymer AP&C: Leading the way with plasma atomised Ti spherical powders for MIM[J].

Powder Injection Moulding International, 2011, 5(4): 55.

|

| [39] |

陆亮亮, 张少明, 徐骏, 等. 球形钛粉先进制备技术研究进展[J].

稀有金属, 2017(1): 94-101.

LU L L, ZHANG S M, XU J, et al. Review on advanced preparation technology of spherical titanium powders[J]. Chinese Journal of Rare Metals, 2017(1): 94-101. |

| [40] |

刘立新, 芦绍立, 曹福劳. 3D打印钛和钛合金球形化专用低氧粉末的制备方法: 104493185A[P]. 2015-04-08.

|

| [41] |

何薇, 江垚, 杜勇, 等. NaCl包覆/氢化脱氢联合法制备超细钛粉及其性能[J].

中国有色金属学报, 2012, 22(1): 158-164.

HE W, JIANG Y, DU Y, et al. Fabrication and properties of ultrafine Ti powder by NaCl coat-ed/hydrogenation-dehydrogenation combined method[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(1): 158-164. |

| [42] |

盛艳伟, 郭志猛, 郝俊杰, 等. 射频等离子体制备球形钛粉[J].

稀有金属材料与工程, 2013, 42(6): 1291-1294.

SHENG Y W, GUO Z M, HAO J J, et al. Preparation of micro-spherical titanium powder by RF plasma[J]. Rare Metal Materials and Engineering, 2013, 42(6): 1291-1294. DOI: 10.3969/j.issn.1002-185X.2013.06.041. |

| [43] |

聂祚仁, 张亚娟, 王海滨, 等. 一种3D打印用细颗粒球形钛粉的制备方法: 201510159503.8[P].2015-07-15.

|

| [44] |

魏明炜, 陈岁元, 郭快快, 等. EIGA法制备激光3D打印用TA15钛合金粉末[J].

材料导报, 2017, 31(6): 64-67.

WEI M W, CHEN S Y, GUO K K, et al. Preparation of TA15 titanium alloy powder by EIGA for laser 3D printing[J]. Materials Review, 2017, 31(6): 64-67. DOI: 10.11896/j.issn.1005-023X.2017.012.014. |

| [45] |

戴煜, 李礼. 等离子旋转雾化制备航空用3D打印金属粉体材料研究[J].

新材料产业, 2016(8): 57-63.

DOI: 10.3969/j.issn.1008-892X.2016.08.014. |

| [46] |

DORVAL D C, KREKLEWETZ W, CARABIN P. Plasma apparatus for the production of high-quality spherical powders at high capacity: WO2016191854A1[P]. 2016-08-12.

|

| [47] |

LAROUCHE F, BALMAYER M, TRUDEAU-LALONDE F. Plasma atomization metal powder manufacturing processes and systems therefore: WO 2017011900 A1[P]. 2017-01-26.

|

| [48] |

古忠涛, 叶高英, 刘川东, 等. 射频等离子体球化Ti粉体的研究[J].

材料开发与应用, 2009, 24(4): 30-34.

GU Z T, YE G Y, LIU C D, et al. Study on the spheroidization of titanium powders in a radio frequency plasma[J]. Development and Application of Materials, 2009, 24(4): 30-34. DOI: 10.3969/j.issn.1003-1545.2009.04.008. |

2019, Vol. 36

2019, Vol. 36