2. 中交第四航务工程勘察设计院有限公司,广东 广州 510230;

3. 福州大学 建筑学院,福建 福州 350116

2. CCCC FHDI Engineering Co., Ltd., Guangzhou 510230, China;

3. School of Architecture, Fuzhou University, Fuzhou 350116, China

热阻涂料作为一种新型降温材料,广泛应用于建筑和工业等领域[1-2]. 近几年来,道路工作者为解决沥青路面的高温病害问题,将热阻涂料逐步应用于路面工程中,并依靠其良好的热阻功效对道路产生显著降温效果[3-7]. 但在实际应用中,由于热阻涂料在施工过程中受到光照、湿度等一系列环境因素的影响,其固化过程受到了不同程度的破坏,如:热阻涂料出现的坑槽和气泡等不良状况. 这大幅度影响其在道路表面的使用寿命. 因此,热阻涂料的固化状况对其性能的发挥具有至关重要的作用.

在热阻涂料固化状况研究方面,国内外学者主要开展了以下研究:周立勋等[8]对双组份环氧涂料的固化机理及成膜机制进行了研究;刘宏等[9]研究了聚酯粉末涂料的固化过程的反应序列和特点;Chen等[10]研究了自发热涂料的固化机制和触发条件;Guin等[11]研究了固化剂对于环氧材料的固化过程的影响;张天云等[12]对环氧丙烯酸树脂的紫外线固化过程展开了研究;Chen等[13]对固化过程中不同组分对于涂料成膜性能的影响进行了研究和评价;张斌等[14]研究了低挥发不饱和聚酯涂料的固化特性;Ali等[15]对环氧树脂在木质表面的UV固化机理进行了研究;Xing等[16]研究了太阳反射涂层的性能及固化时间等;Zheng等[17]对太阳反射涂料的成膜状态及固化机理进行了研究;Cao等[18]研制了新型热反射涂料,并对其老化过程及固化反应等进行了详细研究和分析. 综上所述,现有研究多集中于固化剂对固化过程的影响、热阻涂料自身固化机制等方面,缺乏针对环境因素对热阻涂料固化状况影响的相关研究.

因此,本文制备具有热阻功效的路表用热阻涂料,借助太阳辐射模拟设备、程控恒温恒湿设备以及定控风装置系统研究热阻涂料在不同光照强度、湿度及风速条件下的固化时间变化规律及表面状况. 借助SEM,对不同环境因素条件下热阻涂料固化状态进行微观表征,并深入分析了不同因素影响条件下热阻涂料的固化机理,为热阻涂料在道路领域的应用奠定基础.

1 材料制备与试验方法 1.1 热阻涂料制备(1) 原材料组成.

选择市面上常用的热阻涂料原料,其中载体材料主要采用环氧树脂和聚酰胺树脂,热阻添加剂采用锐钛型钛白粉及无机陶瓷颜料,隔热材料采用玻化微珠,颜料采用铁绿粉,流平剂采用丙烯酸树脂,助剂采用工业乙醇. 主要原材料技术性能指标如表1~3所示.

| 表 1 热阻添加剂技术性能指标 Table 1 Technical indice of thermal agent |

| 表 2 隔热材料技术性能指标 Table 2 Technical indice of thermal insulating agent |

| 表 3 流平剂技术性能指标 Table 3 Technical indice of leveling agent |

(2) 制备方法.

将热阻涂料各原材料定量称取,并分别装入洁净容器中,将环氧树脂和聚酰胺树脂预先倒入高速搅拌机内,以2 000 rad/s的转速匀速搅拌3 min,将助剂分别加入搅拌机拌锅内部,以1 500 rad/s的转速匀速搅拌2 min,将热阻添加剂及隔热材料混合后,采用手动搅拌器搅拌均匀,然后分4次加入拌锅中,并采用1 000 rad/s的转速匀速搅拌,最后将流平剂加入拌锅内,以1 000 rad/s的转速匀速搅拌2 min,将混合物过筛之后即完成热阻涂料的制备. 将制备好的热阻涂料涂刷于30 cm×30 cm×5 cm的车辙板试件表面,然后进行相关固化时间试验.

1.2 固化时间研究试验方法(1) 基于光照强度的固化时间试验.

基于光照强度的固化时间试验主要采用太阳辐射模拟设备进行不同光照强度条件下的热阻涂料固化时间研究. 依据夏季室外真实光照强度,试验主要在0.4 W/m2、0.6 W/m2、0.8 W/m2和1.0 W/m2这4个强度下进行,试验环境温度30℃,湿度50%. 每个光照强度下进行3组平行试验. 基于光照强度的固化时间测试设备如图1所示.

|

图 1 太阳辐射模拟设备 Figure 1 Solar radiation simulating equipment |

(2) 基于湿度的固化时间试验.

基于湿度的固化时间试验采用M-435型程控恒温恒湿仪. 试验主要在50%、70%、90%及110%这4个相对湿度条件下进行,其中环境温度控制在25 ℃. 每个湿度下进行3组平行试验. 基于湿度的固化时间测试设备如图2所示.

|

图 2 程控恒温恒湿设备 Figure 2 Temperature and humidity controll equipment |

(3) 基于风速的固化时间试验.

基于风速的固化时间试验采用定控风试验装置进行试验,试验主要在1.5 m/s、3.0 m/s、4.5 m/s及6 m/s这4个风速条件下进行,其中环境温度控制在25 ℃. 每个风速下进行3组平行试验. 基于风速的固化时间试验测试设备如图3所示.

|

图 3 定控风装置 Figure 3 Wind control device |

(4) SEM分析.

SEM试验采用日本电子株式会社生产的JSM-6390A型扫描电子显微镜,放大倍数为1 000~10 000倍. 本文主要采用5 000倍方法倍数进行微观表征. 为保证热阻涂料能够更稳定成像,SEM分析试验前,采用E-1045型离子溅射仪及Pt-Pd合金膜对热阻涂料试样进行喷金处理. SEM分析试验设备如图4~5所示.

|

图 4 扫描电镜 Figure 4 Scanning electron microscope |

|

图 5 喷金设备 Figure 5 Gold spraying equipment |

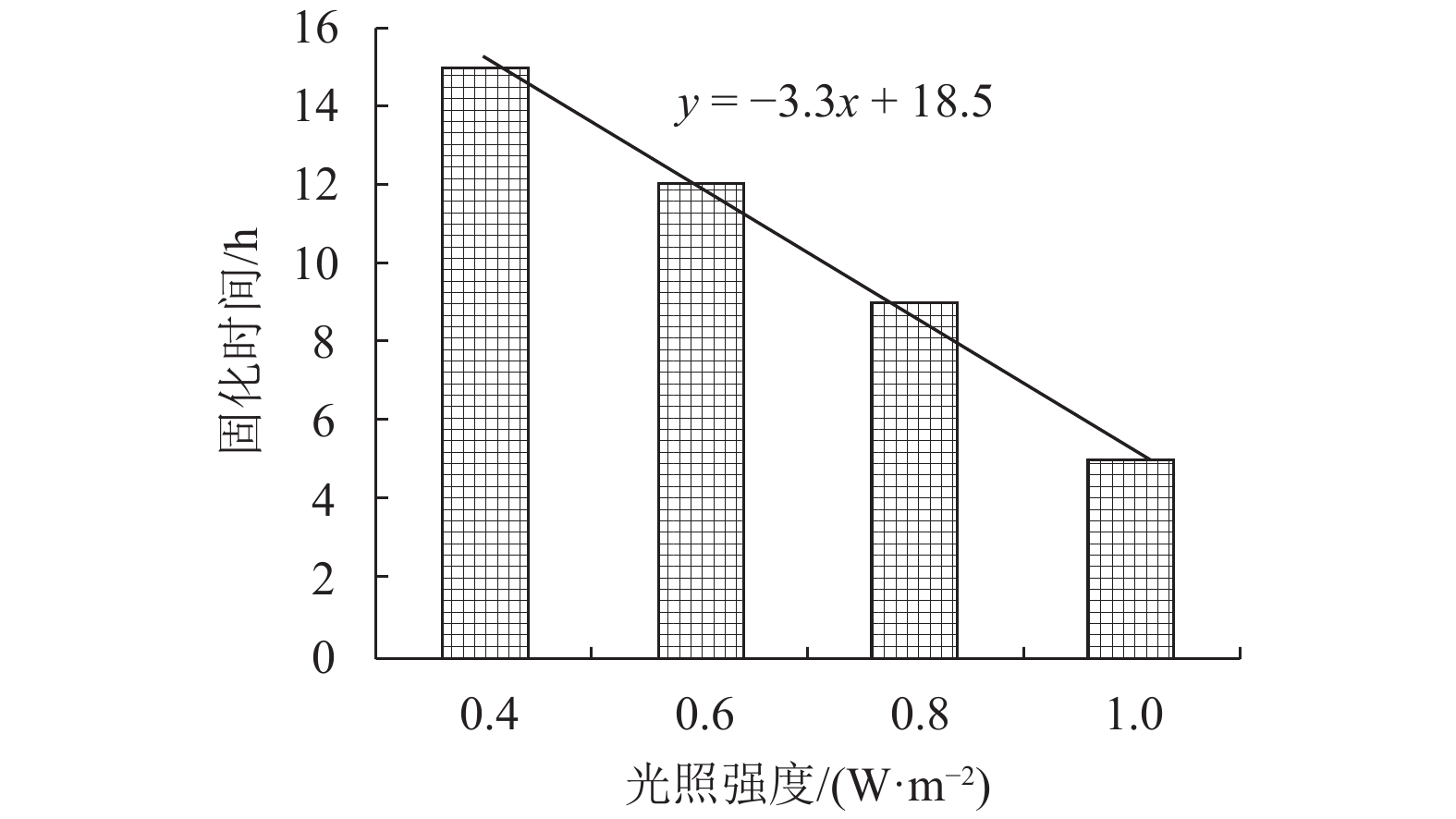

根据前述试验方法对热阻涂料进行不同光照强度条件下的固化时间试验,试验结果如图6所示.

|

图 6 不同光照强度条件下固化时间变化 Figure 6 Curing time variation under different solar intensities |

由图6分析可知,随着光照强度的逐渐增强,热阻涂料的固化时间显著减小,固化时间的减小趋势呈直线趋势. 这表明光照强度的增强能够显著加快热阻涂料的固化及其内部醇类溶剂的挥发,从而明显缩短其完全固化所消耗的时间,加快其应用在道路上的开放交通时间.

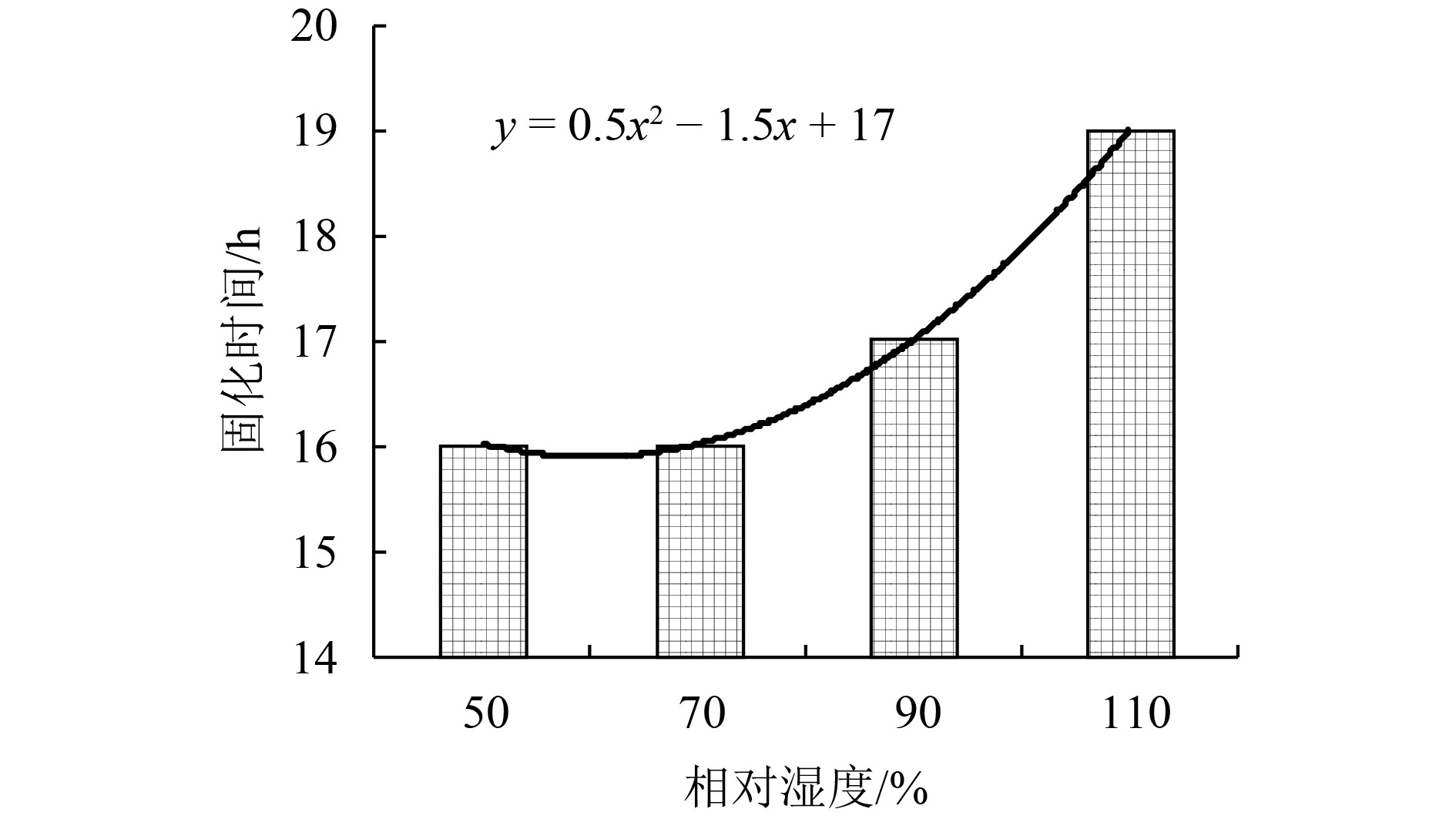

2.2 基于湿度条件的热阻涂料固化时间根据前述试验方法对热阻涂料进行不同湿度条件下的固化时间试验,试验结果如图7所示.

|

图 7 不同湿度条件下固化时间变化 Figure 7 Curing time variation under different humidity |

由图7分析可知,湿度的增加会引起热阻涂料固化时间的逐渐延长,增长的趋势呈现出了二次函数抛物线趋势. 当湿度从50%增加到70%过程中,湿度对于固化时间的影响相对较小,固化时间没有发生较为明显的变化,但当湿度继续增大时,固化时间出现明显延长. 这表明,当湿度较小时,其对于热阻涂料固化时间的影响较小;当湿度增加到一定节点后,热阻涂料的固化时间会明显延长.

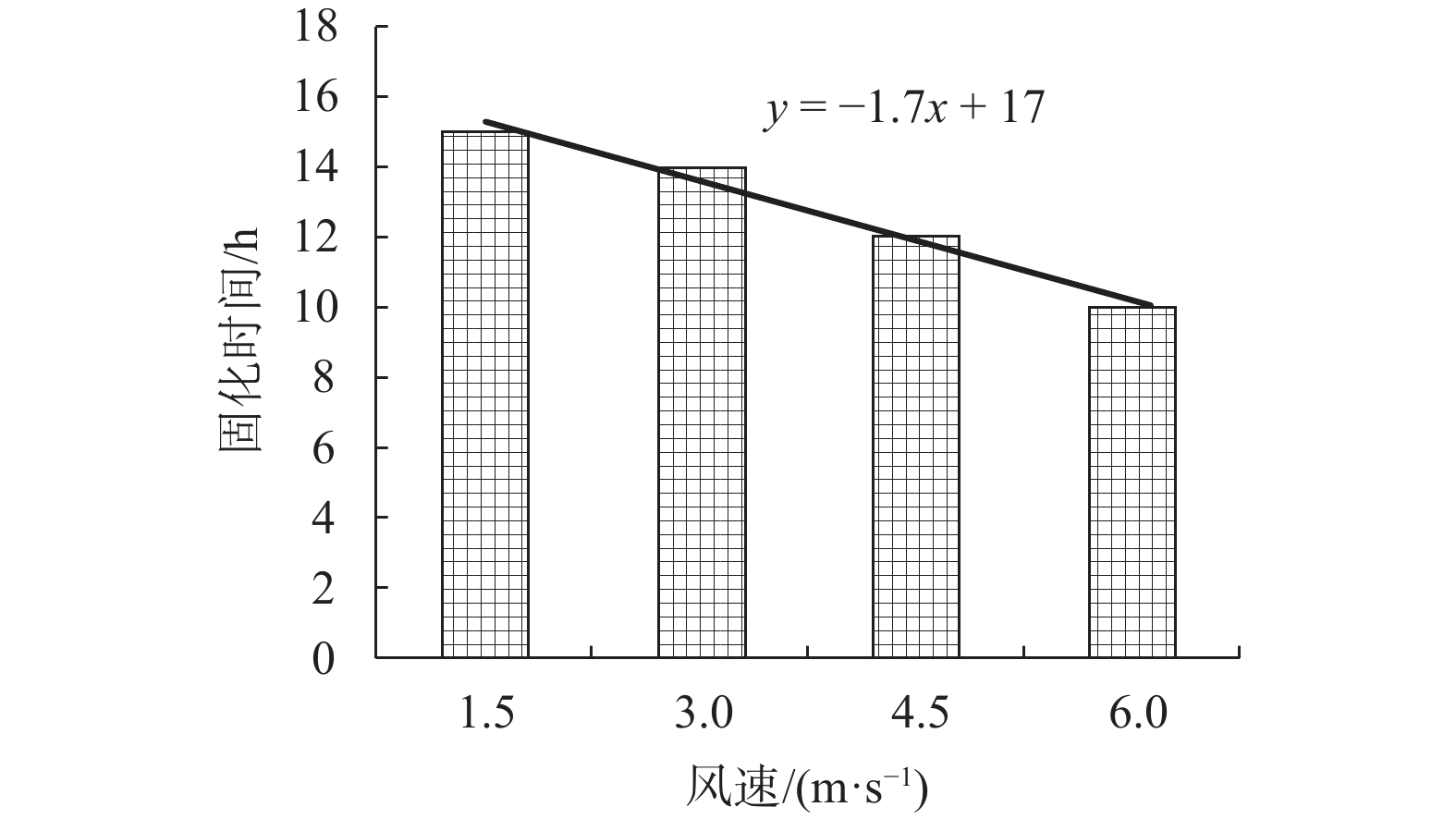

2.3 基于风速条件的热阻涂料固化时间根据前述试验方法对热阻涂料进行不同风速条件下的固化时间试验,试验结果如图8所示.

|

图 8 不同风速条件下固化时间变化 Figure 8 Curing time variation under different wind speeds |

通过对图8进行分析可知,随着风速的逐渐增加,固化时间呈直线下降趋势,这表明风速对于热阻涂料的固化具有明显的促进效果. 但不同风速条件下固化时间变化曲线的斜率绝对值明显低于光照强度条件下固化时间变化曲线的斜率绝对值,这说明,相对于光照强度,风速对于热阻涂料固化时间的影响相对较小.

3 多因素状况下热阻涂料固化机理研究 3.1 基于SEM的固化状态分析(1) 强光照条件下固化状态微观分析.

本节借助SEM材料分析手段,分别对自然环境下(25 ℃,自然光、风以及湿度)固化的热阻涂料试件和强光照条件下(1 W/m2)固化的试件进行微观结构表征. 不同条件下热阻涂料固化试件的扫描电镜照片如图9所示.

对比分析图9(a)和9(b)可知,在自然环境下固化的热阻涂料表面呈现出平整和规则的表面状况,没有明显的团聚、板块状以及不规则沟痕出现,而在强光照条件下干燥的热阻涂料试件固化后,其局部出现了明显的不规则裂痕和块状分割特征,同时还呈现出明显的分层状况. 这表明在强光照条件下热阻涂料虽能够快速完成固化,但其固化后表面会出现较为明显的性状变化,这可能会在后续应用中对于热阻涂料的耐久性和应用性能产生不良影响.

|

图 9 不同光照强度条件下热阻涂料表面固化状况 Figure 9 Surface curing status of thermal insulating coating under different solar intensities |

(2) 高湿度条件下固化状态微观分析.

在自然环境下(25 ℃,自然光、风以及湿度)和高湿度状况下(相对湿度110%)固化的热阻涂料试件的微观结构进行表征和分析. 不同条件下热阻涂料固化试件的扫描电镜照片如图10所示.

|

图 10 不同湿度条件下热阻涂料表面固化状况 Figure 10 Surface curing status of thermal insulating coating under different humidity |

由图10分析可知,自然环境条件下和高湿度状况下热阻涂料表面微观形貌基本一致,在高湿度状况下热阻涂料固化后,表面平整,分布规则,表面形貌并未出现明显变化. 这表明湿度的增加虽然会延缓热阻涂料的固化进程,但不会对热阻涂料的固化质量产生不利影响.

(3) 强风速条件下固化状态微观分析.

在自然环境下(25 ℃,自然光、风以及湿度)和高风速状况下(6 m/s)固化的热阻涂料试件的微观结构进行表征和分析. 不同条件下热阻涂料固化试件的扫描电镜照片如图11所示.

|

图 11 不同风速条件下热阻涂料表面固化状况 Figure 11 Surface curing status of thermal insulating coating under different wind speeds |

对比分析图11(a)和11(b)可知,高风速状况下热阻涂料固化后,其表面状况与自然状况下存在些许差异,其表面层状结构更加明显. 这可能是由于在强风的作用下,热阻涂料表面出现了幅度极为微小的推移,从而加深其微观形貌上的差异,但该差异相对较小,不会对热阻涂料的应用效果产生不良影响.

3.2 光照强度对固化时间的影响机理光照强度能够显著缩短路用热阻涂料固化时间,这可能是由于在强光照条件下,试件温度会迅速提升,助剂分子运动速度加快,能够在较短时间内挥发完全,同时,温度的升高还会加快树脂与固化剂二者之间的反应,加快热阻涂料的强度形成,从而大幅度缩短路用热阻涂料的固化时间.

虽然光照强度增强能够大幅度缩短热阻涂料固化时间,但在完全固化后,热阻涂料表面及内部出现大量的气泡和坑槽,局部区域还出现了变色等严重病害,无法满足相关规范的要求. 这可能是由于当将热阻涂料涂刷至沥青路面表面时,会将路面孔隙中的空气封存在热阻涂料内部. 在常规固化过程中内部封存气体会随着热阻涂料的流动和渗透而逐渐排出,但当热阻涂料受到强光照时,热阻涂料固化时间显著缩短,阻止了热阻涂料内部气体的排出,导致热阻涂料在气体尚未完全排出时即发生硬化,造成了热阻涂料表面及内部出现大量气泡,严重影响了热阻涂料的使用性能. 因此,应尽量避免在夏季强光照和高温天气进行热阻涂料施工工作.

由图12可看出,在完全固化后,热阻涂料表面出现大量的气泡和坑槽,局部区域还出现了变色等严重病害,同时,在微观形貌(见图9)图中也可明显看出涂料固化后其表面出现了明显的分层状况,这也从微观尺度上验证了在高光照强度条件下固化后热阻涂料出现的一系列表面问题. 而这些早期固化病害的出现主要是由于当热阻涂料受到强光照时,热阻涂料固化时间显著缩短,阻止了热阻涂料内部气体的排出,导致热阻涂料在气体尚未完全排出时即发生硬化,造成了热阻涂料表面及内部出现大量气泡,严重影响了热阻涂料的使用性能.

|

图 12 强光照条件下热阻涂料表面固化状况 Figure 12 Surface curing status of thermal insulating coating under different solar intensities |

湿度的增加会明显延缓路用热阻涂料固化,这可能是由于在正常湿度状况下热阻涂料所处环境中水蒸汽分子浓度较小,分布较为稀疏. 而路用热阻涂料与外界环境接触面中的溶剂分子经挥发作用易散布到周围环境中水蒸汽分子之间的空隙中,不会受到明显的阻力作用,而溶剂分子的挥发能够加快表层路用热阻涂料的固化.

但当环境中湿度明显增大后,在单位空间内水蒸汽分子的数量出现了显著的增加,而在路用热阻涂料的溶剂挥发的过程中,水蒸汽分子数量的增大会导致溶剂分子与水蒸汽分子之间碰撞,大幅增加溶剂分子的挥发阻力. 这在一定程度上延缓了热阻涂料材料中溶剂的挥发,从而延缓了路用热阻涂料固化. 湿度对固化时间影响过程见图13.

|

图 13 不同湿度条件下热阻涂料固化状况 Figure 13 Curing status of thermal insulating coating under different humidity |

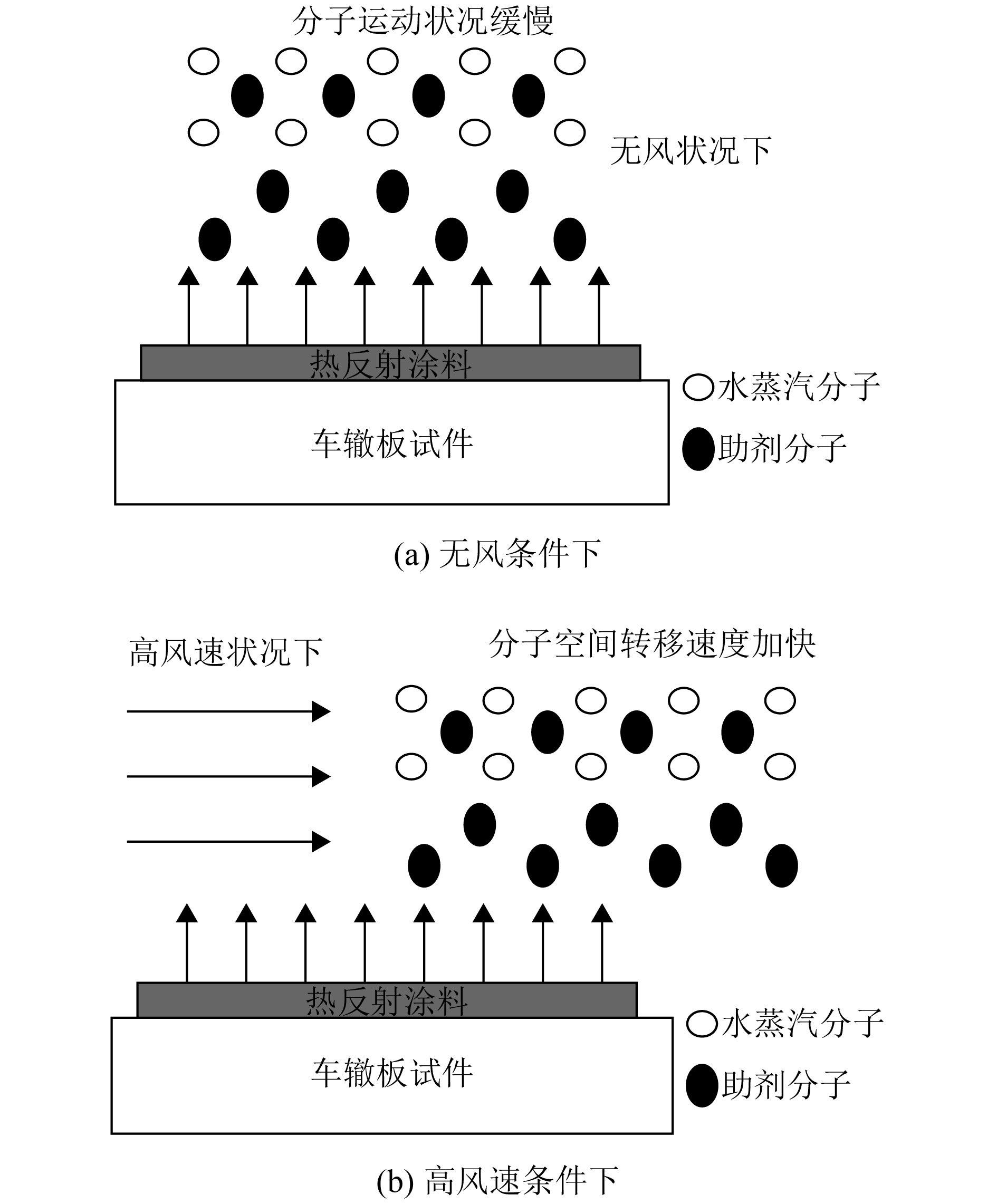

外界环境中风速的增加能够显著缩短路用热阻涂料的固化时间. 这可能是由于在路用热阻涂料固化过程中,溶剂分子在外界环境的影响下逐渐从热阻涂料内部挥发到大气环境中. 而外界风速的增强能够大幅度提高路用热阻涂料接触面的空气流动速度,这能够实现溶剂分子空间位置的快速转换,从而降低路用热阻涂料周围环境中的溶剂分子及水蒸汽分子浓度. 这在一定程度上加快了路用热阻涂料的固化,缩短了其固化时间,而且风速越大,溶剂分子挥发速度越快,热阻涂料固化时间越短. 风速对固化时间影响过程见图14.

|

图 14 不同风速条件下热阻涂料固化状况 Figure 14 Curing status of thermal insulating coating under different wind speeds |

(1) 光照强度的增强能够显著加快热阻涂料的固化及其内部醇类溶剂的挥发,从而明显缩短其完全固化所消耗的时间;当湿度增加到一定节点后,会明显延长热阻涂料的固化时间;风速对于热阻涂料的固化具有明显的促进效果.

(2) 在强光照条件下干燥的热阻涂料试件固化后,其局部出现了明显的不规则裂痕和块状分割特征,同时还呈现出明显的分层状况;高湿度状况、高风速状况下与自然环境条件下,热阻涂料表面微观形貌相差较小,可见,这些条件不会对热阻涂料的固化质量产生不利影响.

(3) 当热阻涂料受到强光照时,热阻涂料在气体尚未完全排出即发生硬化,阻止了热阻涂料内部气体的排出,其表面及内部出现大量气泡和坑槽,应尽量避免在夏季强光照和高温天气进行热阻涂料施工工作.

(4) 当环境中湿度明显增大后,在单位空间内水蒸汽分子的数量出现了显著的增大,水蒸汽分子数量的增加会导致溶剂分子与水蒸汽分子之间碰撞,大幅增加溶剂分子的挥发阻力,从而延缓了路用热阻涂料固化.

(5) 外界风速的增强能够大幅度提高路用热阻涂料接触面的空气流动速度,能实现溶剂分子空间位置的快速转换,从而降低了路用热阻涂料周围环境中的溶剂分子及水蒸汽分子浓度,这在一定程度上加快了路用热阻涂料的固化.

| [1] |

曹雪娟, 刘攀, 李瑞娇, 等. 路用热反射涂料的研究进展[J].

电镀与涂饰, 2016(18): 943-948.

CAO X J, LIU P, LI R J, et al. Research progress on heat-reflective coatings applied to asphalt pavement[J]. Electroplating & Finishing, 2016(18): 943-948. |

| [2] |

闫长海, 陈贵清, 孟松鹤, 等. 红外热反射涂层的研究进展[J].

化工进展, 2006, 25(2): 167-170.

YAN C H, CHEN G Q, MENG S H, et al. Research progress of infrared thermal reflective coating[J]. Chemical Industry and Engineering Progress, 2006, 25(2): 167-170. DOI: 10.3321/j.issn:1000-6613.2006.02.010. |

| [3] |

丁文皓, 朱洪立, 连军涛, 等. 彩色太阳热反射涂料的研究进展[J].

化工新型材料, 2014(2): 24-25.

DING W H, ZHU H L, LIAN J T, et al. Research on progress of the colour solar reflective coatings[J]. New Chemical Materials, 2014(2): 24-25. |

| [4] |

马承银, 李延升. 反射近红外辐射涂料的研究[J].

材料导报, 2004, 18(04): 27-29.

MA C Y, LIN Y S. Research on Near-infrared Reflecting Paint[J]. Materials Review, 2004, 18(04): 27-29. DOI: 10.3321/j.issn:1005-023X.2004.04.008. |

| [5] |

TSUCHIDA K, BELL J P. New epoxy/episulfide resin system for electronic applications: curing mechanism and properties[J].

Journal of Applied Polymer Science, 2015, 79(8): 1359-1370.

|

| [6] |

杨洪镅. 沥青混凝土路面病害的成因及预防措施[J].

广东工业大学学报, 2012, 29(2): 49-53.

YANG H M. The causes of diseases and preventive measures for asphalt concrete roads[J]. Journal of Guangdong University of Technology, 2012, 29(2): 49-53. DOI: 10.3969/j.issn.1007-7162.2012.02.009. |

| [7] |

罗志强. 钢桥桥面铺装构建环氧沥青混凝土的研究[J].

广东工业大学学报, 2007, 24(4): 100-103.

LUO Z Q. Study on Construction of Epoxy Asphalt Concrete by Steel Bridge Deck Pavement[J]. Journal of Guangdong University of Technology, 2007, 24(4): 100-103. DOI: 10.3969/j.issn.1007-7162.2007.04.024. |

| [8] |

周立新, 杨卓如, 叶楚平, 等. 双组分水性环氧涂料固化成膜机理探讨[J].

电镀与涂饰, 2009, 28(2): 43-45.

ZHOU L X, YANG Z R, YE C P, et al. Study on the mechanism of film formation of two-component waterborne epoxy resin coatings[J]. Electroplating & Finishing, 2009, 28(2): 43-45. |

| [9] |

刘宏, 潘鹏举. CE2908聚酯粉末涂料固化反应特性[J].

热固性树脂, 2013(2): 39-42.

LIU H, PAN P J. Curing reaction characteristics of CE2908 polyester powder coating[J]. Thermosetting Resin, 2013(2): 39-42. |

| [10] |

CHEN J, FANG L, XU Z, et al. Self-healing epoxy coatings curing with varied ratios of diamine and monoamine triggered via near-infrared light[J].

Progress in Organic Coatings, 2016, 101: 543-552.

DOI: 10.1016/j.porgcoat.2016.09.020. |

| [11] |

GUIN A K, MALLIK B P, SHREEPATHI S. Electrochemical and mechanical studies on influence of curing agents on performance of epoxy tank linings[J].

Progress in Organic Coatings, 2015, 78: 340-347.

DOI: 10.1016/j.porgcoat.2014.07.014. |

| [12] |

张天云, 陈奎, 胡玉霞, 等. 环氧丙烯酸酯涂料的UV固化研究[J].

化工新型材料, 2016(6): 205-207.

ZHANG T Y, CHEN K, HU Y X, et al. UV curing process of epoxy acrylate coating[J]. New Chemical Materials, 2016(6): 205-207. |

| [13] |

CHEN J, CHEN K, ZHANG H, et al. The study of diffusion of solvents from the coating films during the curing process by bulk acoustic wave admittance analysis[J].

Journal of Applied Polymer Science, 2015, 66(3): 563-571.

|

| [14] |

张斌, 叶代勇. 低挥发不饱和聚酯涂料固化特性[J].

现代化工, 2014, 34(12): 62-65.

ZHANG B, YE D Y. Curing characteristics of low-emission unsaturated polyester coatings[J]. Modern Chemical Industry, 2014, 34(12): 62-65. |

| [15] |

ALI K M I, KHAN M A, RAHMAN M, et al. Ultraviolet curing of epoxy coating on wood surface[J].

Journal of Applied Polymer Science, 2015, 66(10): 1997-2004.

|

| [16] |

XING Z, TAY S W, LIU Y, et al. Solar heat reflective coating consisting of hierarchically assembled polystyrene nanoparticles[J].

Surface & Coatings Technology, 2015, 265: 99-105.

|

| [17] |

ZHENG X, TAY S W, NG Y H, et al. Solar heat reflective coating formed of polystyrene chains bearing 4-vinylpyridine-rich end segments[J].

Polymer, 2016, 87: 170-180.

DOI: 10.1016/j.polymer.2016.01.079. |

| [18] |

CAO X, TANG B, YUAN Y, et al. Indoor and outdoor aging behaviors of a heat-reflective coating for pavement in the Chongqing area[J].

Journal of Materials in Civil Engineering, 2016, 28(1): 04015079.

DOI: 10.1061/(ASCE)MT.1943-5533.0001347. |

2019, Vol. 36

2019, Vol. 36