2. 广州番禺职业技术学院 机电工程学院,广东 广州 511483

2. School of Mechanical and Electrical Engineering, Panyu Vocational and Technical College, Guangzhou 511483, China

由于具有高的硬度、耐磨性,低的密度和热膨胀系数,优异的耐高温、无磁性、耐腐蚀、高导热、自润滑和优异的抗热震性、抗氧化性,氮化硅(Si3N4)是高温、高速、高精度以及特殊环境下工作的轴承滚珠的首选材料,广泛应用于风力发电机、高速精密主轴、高温发动机等领域. 目前常见氮化硅陶瓷球的研磨抛光可以通过微细磨粒的机械与化学作用,在软质抛光工具或化学液、电/磁场等辅助作用下,减少或完全消除加工变质层,获得光滑或超光滑的陶瓷球表面[1],但由于陶瓷球的表面能低,研磨介质和磨料附着性差,影响陶瓷球的加工效率、球表面粗糙度和批直径变动量;陶瓷球在研磨盘沟道中自转性差(低密度造成),影响陶瓷球的加工精度特别是球形误差[2]. 目前超精密氮化硅轴承球的最高等级是G3级精度,其技术指标为表面粗糙度 Ra

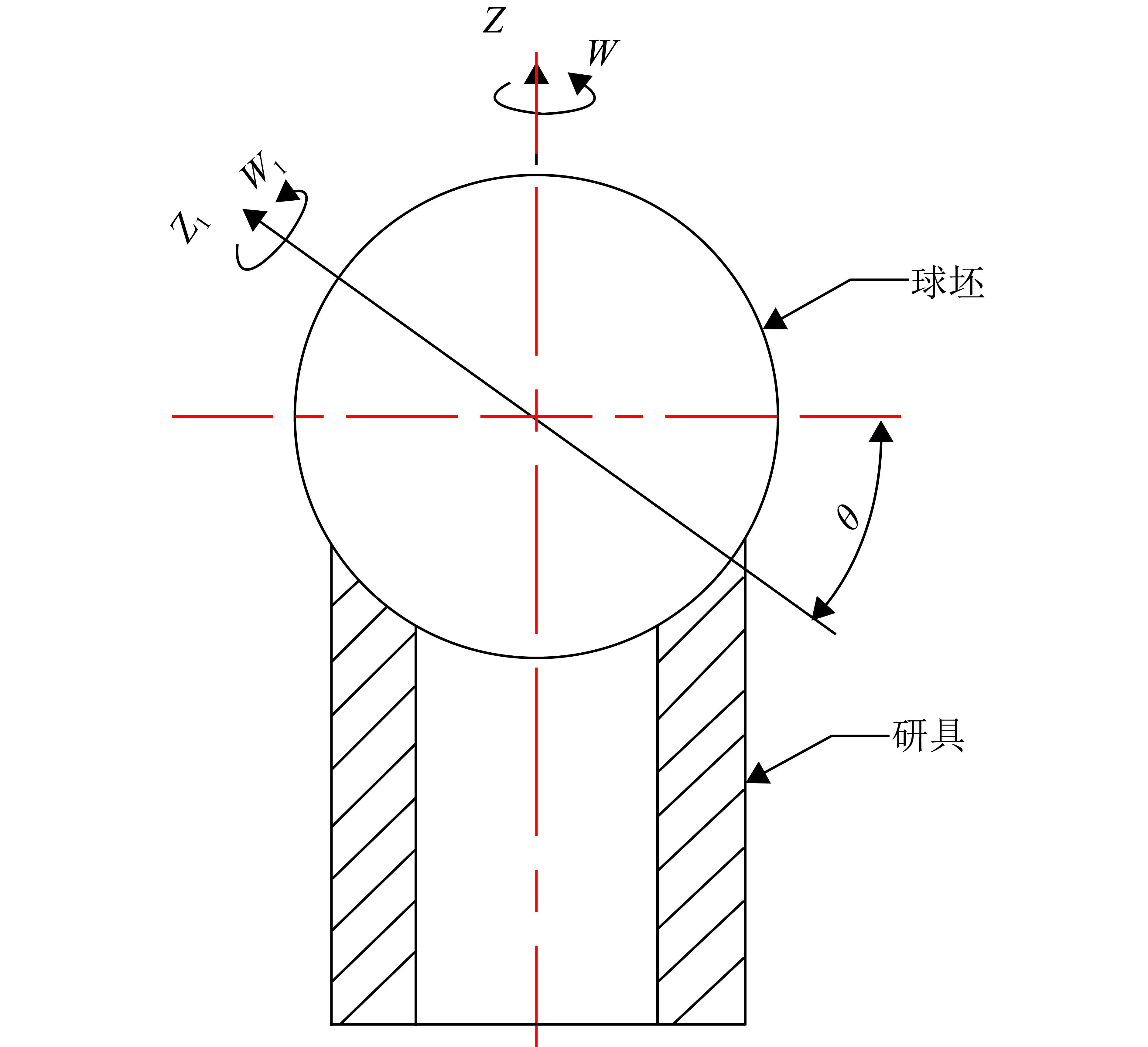

获得高精度球的关键是在研磨抛光过程中,工具与球坯接触点的轨迹线能均匀地分布于球体表面. 球体研磨抛光方法设计的出发点是理想球体的任意截面都是正圆,如图1所示,研具以角速度ω绕Z轴旋转,与此同时被加工球以角速度ω1绕其瞬时自转轴z1回转. 定义球坯的自转轴与水平轴的空间方位夹角为θ,简称为自转角. 当自转角θ不断变化,就可能使研磨轨迹线均布于球面.

|

图 1 研磨抛光球体的基本原理 Figure 1 The basic principle of ball lapping and polishing |

自转角θ的变化直接决定了研磨抛光的轨迹能否均匀地覆盖整个球坯表面,研磨抛光球形偏差极小的球,必须使球坯在研具中充分地自转. 因此,改善研磨抛光过程中自转角θ的变化模式是提高研磨精度和效率的重要途径[4].

目前陶瓷球的机械研磨抛光方法大致有两类:一类是杯状研具加工方法,根据所用研具的数目不同可以分为单轴、两轴和四轴3种,其特点是可实现球体自转角的不断变化,加工精度高,但每次只能加工一颗球,多用于生产标准球和定位系统中的高精度球体.

另一类是磨盘加工方法,这是目前生产陶瓷球的主要方法,一次可以加工数以千计的球,效率高,但精度较低. 磨盘加工方法可以分为单点驱动的传统V形槽研磨抛光方式和多点驱动的自转角主动控制方式两大类. 传统V形槽研磨抛光方式又演化成双V形槽、类双V形槽、偏心V形槽和锥形盘研磨抛光方式;自转角主动控制方式又演化成双转盘式、平面式、螺旋状分离式V形槽和变曲率沟槽等研磨抛光方式.

而抛光方法上除了机械抛光外,近年来还出现了磁流体抛光(Magnetic Float Polishing, MFP )、化学机械抛光(Chemical Mechanical Polishing, CMP)和超声波辅助抛光(Ultrasonic Vibration Assisted Polishing, UVP)等超精密加工陶瓷球的新技术. 采用这些新的“柔性”加工技术可以实现对陶瓷球表面材料的微细切削,使余量得以塑性断裂的方式去除,从而获得超光滑无损伤表面.

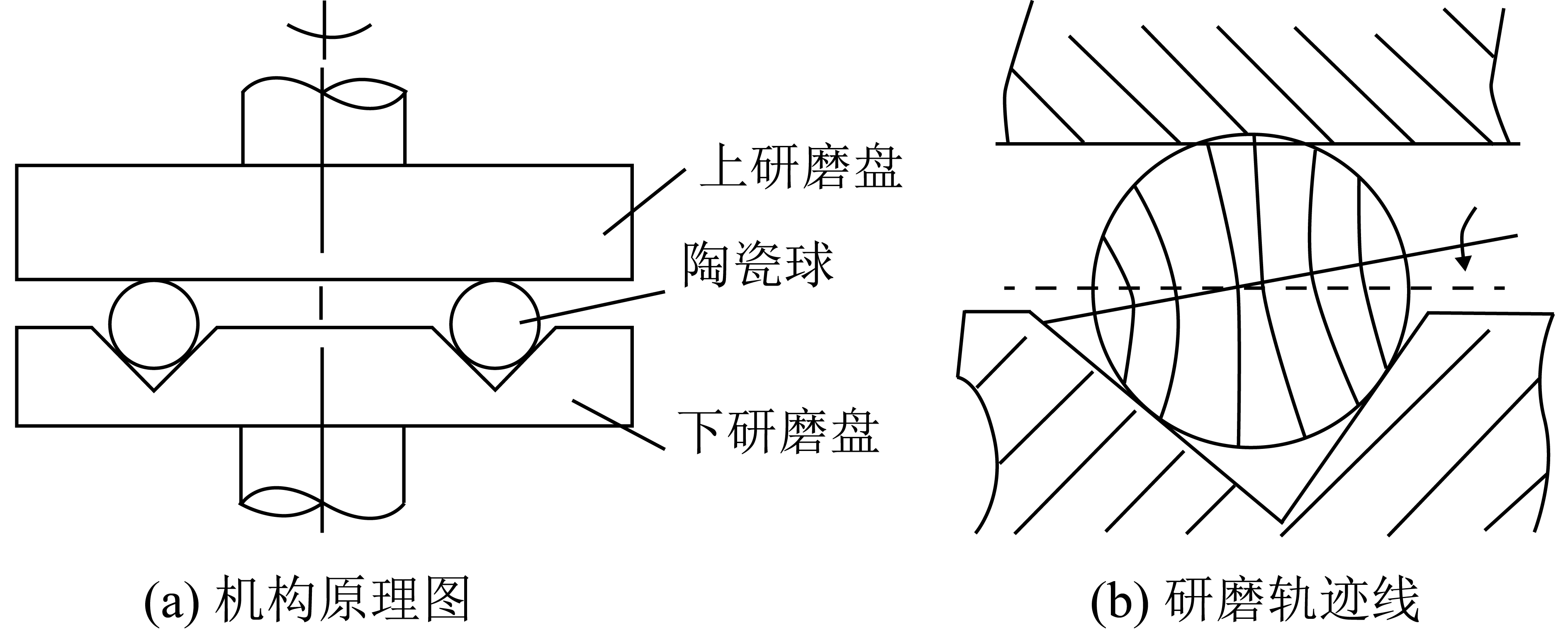

2 传统V形槽研磨抛光方式传统V形槽研磨抛光的原理如图2(a)所示,加工时,球坯表面形成的轨迹线是3个研磨切削点在球面上形成的3个同轴环带,如图2(b)所示. 加工过程中,球坯的自转角θ几乎是恒定值,因为球坯的公转轴与自转轴的夹角变化很小,3个同轴环带以非常缓慢的速度展开,不利于球体均匀快速地研磨加工. 通过让球体循环进出研磨盘沟槽和球坯打滑、搅动等现象,随机改变各球的自转角θ,以致球面上各点的切削概率不相等,难以获得球体精度的高一致性,批合格率通常只有30%左右,限制了加工精度和加工效率.

|

图 2 传统V形槽研磨抛光方式机构原理图[5] Figure 2 Schematic diagram of traditional V-groove lapping and polishing mechanism[5] |

传统的V型槽精加工方法主要采用金刚石磨料作为抛光介质,载荷大约为10 N/球,抛光时间长,一批陶瓷球的加工周期需要12~15个星期. 昂贵的金刚石磨料和漫长的加工周期使制造成本高居不下. 另外,在较高载荷作用下,高硬度的金刚石磨料会在陶瓷球表面造成刮伤、凹坑和微裂纹等表面损伤,这些表面损伤经外部载荷的作用,会进一步扩展形成较大的脆性裂缝,从而导致轴承滚珠的突然失效[5].

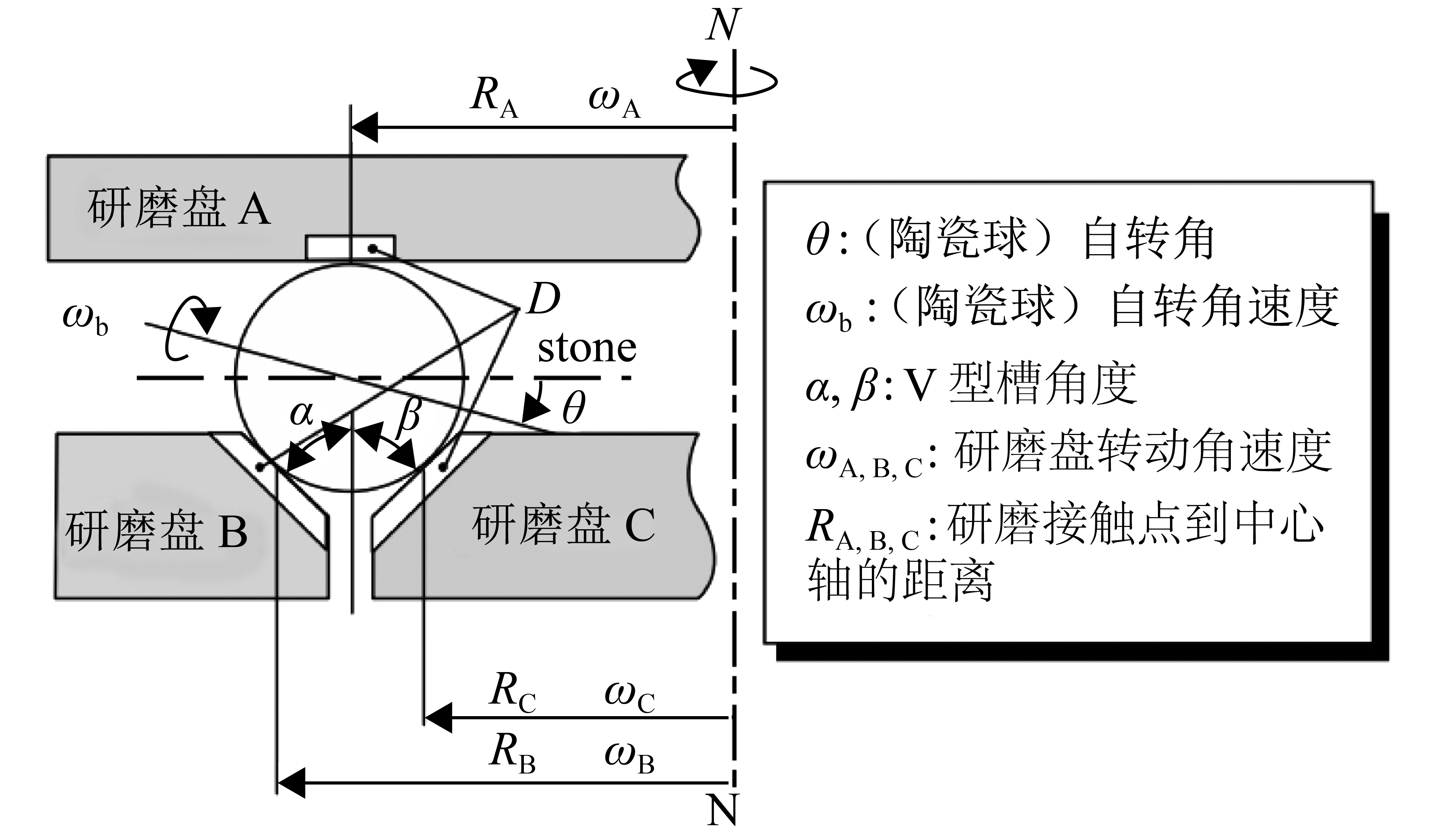

3 自转角主动控制的研磨抛光方式日本金泽大学黑部利次等[6]提出了一种同轴三盘研磨方式. 如图3所示,将V形槽研磨方式中的下研磨盘从V形槽处分离开,使整个机构由3块可独立转动的研磨盘组成,通过控制3块研磨盘的转速变化来调整球坯的自转角,故称自转角主动控制研磨方式.

|

图 3 自转角主动控制研磨抛光球体的机构原理图[6] Figure 3 The mechanism diagram of an active control grinding and polishing sphere from the angle of rotation[6] |

该方式通过调整研磨盘的转速可以实现自转角θ在[–90°,90°]范围内变化,研磨轨迹能够在球面上实现全包络,可以大幅提高加工精度和加工效率,但由于其机构复杂,且不易实现陶瓷球的批量加工,仅用于大规格小批量陶瓷球的研磨加工.

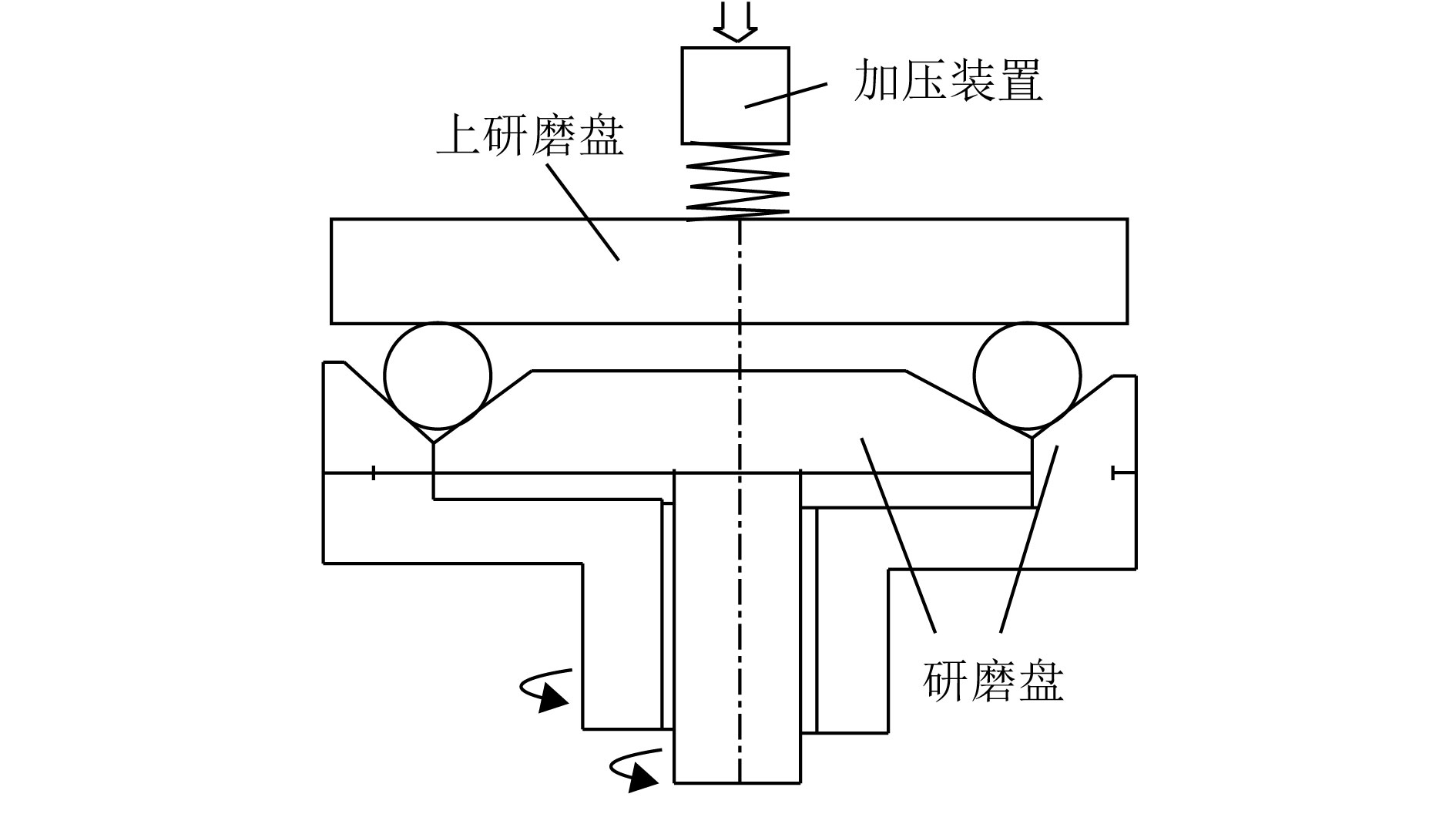

3.1 双转盘研磨抛光方式浙江工业大学的吕冰海等[5]为了简化自转角主动控制的设备结构,提出了双转盘研磨技术,如图4所示. 双转盘研磨方式在自转角主动控制研磨方式的基础上,优化了加工装置,3块研磨盘只需其中两块旋转,另一块固定不动,通过调节研磨盘的转速来实现球坯的“变相对方位”运动.

|

图 4 双转盘研磨抛光球体的机构原理图[5] Figure 4 Schematic diagram of ball lapping and polishing for double rotary disks[5] |

该方式通过调整两块下研磨盘的转速组合变化,主动控制球坯自转角的变化,使研磨轨迹快速均匀地覆盖整个球面,从而能使球面获得均匀地研磨. 最终加工35 h后得到的球形偏差为0.05 μm,粗糙度Ra为5 nm,批直径变动量为0.10 μm,达到了G3级的水平[5].

3.2 平面式研磨抛光方式平面式研磨抛光球体的技术主要有行星式、摇摆式和双平面式3种. 行星式平面研磨机构使球坯绕着研磨盘中心滚动,同时在保持架孔中做自旋运动,通过控制研磨盘和保持架的自转速度可以实现球体的全包络研磨加工. 但这种研磨方式对研磨压力比较敏感,过小或过大的研磨压力均易造成球体打滑[7].

摇摆式平面研磨机构在公转运动的基础上,引入了保持架的往复摆动运动,使球坯的自转角更易控制. 装置可主动调节下盘转速和上盘的摆动速度,通过改变上下盘的转速比来实现球体运动状态的变化. 该方法可以快速修正球坯的圆度偏差、去除加工余量,可在很大程度上提高氮化硅毛坯球粗磨阶段的效率[8].

双平面抛光方式的原理如图5所示. 球坯放在保持架的夹持孔中,在保持架及上、下盘摩擦力矩的带动下,不断在上下盘之间滚动及自转. 双平面抛光方法降低了接触点的压力,保持架消除了球体之间的碰撞,这对于20 mm以上的精密大球的加工尤为重要. 采用双平面抛光设备对氮化硅陶瓷球进行抛光,20 h后表面粗糙度从15.95 nm下降到3.90 nm,球上各点粗糙度值相差1 nm左右[9].

|

图 5 双平面研磨抛光球体的机构原理图[9] Figure 5 schematic diagram of mechanism of a two-plane ball lapping and polishing[9] |

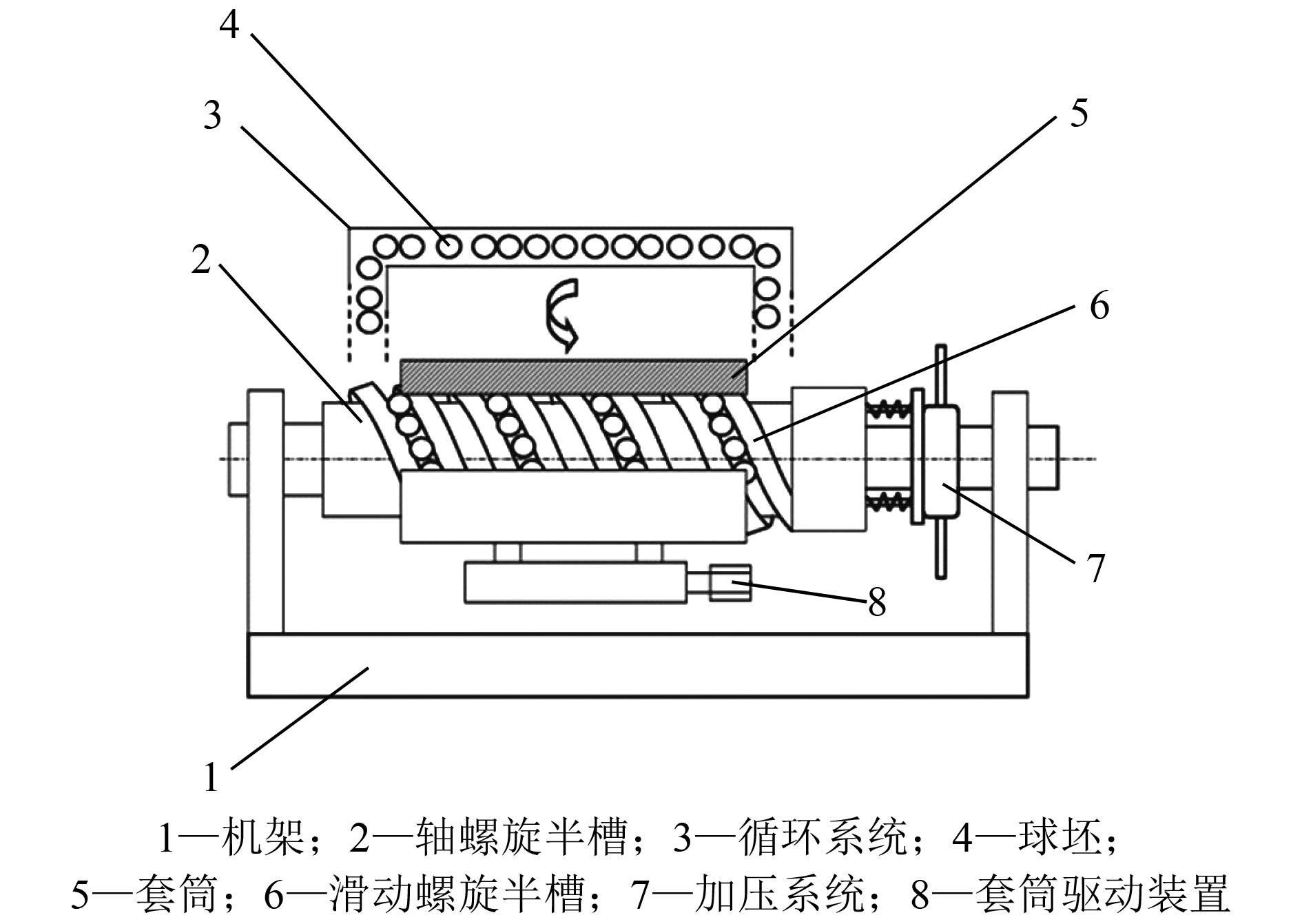

董晨晨等[10]为了提高单批次装球量,提出了一种螺旋状分离式V形槽的高精度球体加工方法. 其装置原理如图6所示,通过套筒5的转速变化实现球坯自转角的变动. 循环结构的磨球路径长,球坯装载量大,但由于机构复杂,目前此方式尚未投入实际生产运用.

|

图 6 螺旋状分离式V型槽研磨抛光球体的机构原理图[10] Figure 6 Schematic diagram of mechanism of a spiral separated v-shaped groove ball lapping and polishing[10] |

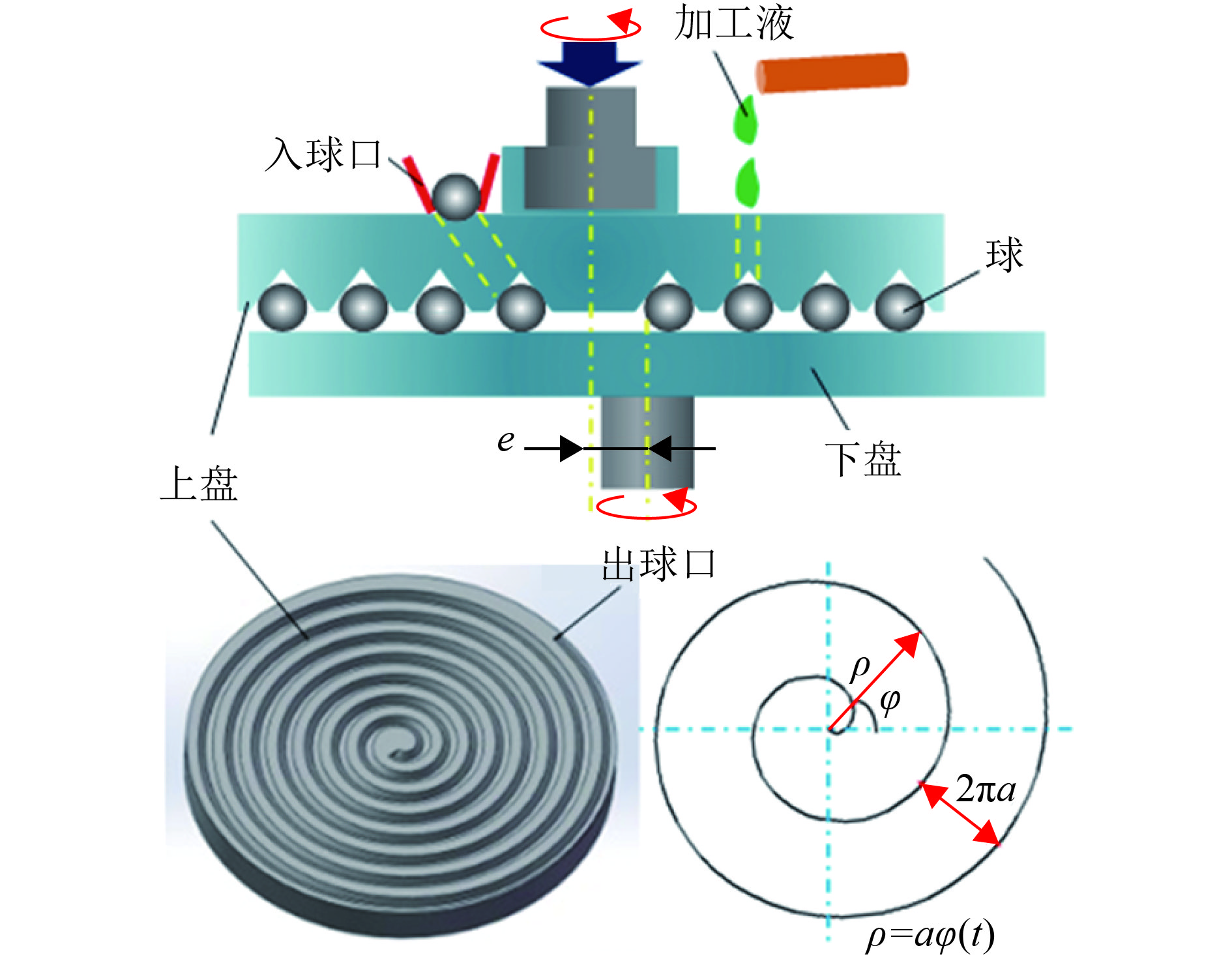

周芬芬等[11]提出并建立了陶瓷球变曲率沟槽加工方式. 其基本原理如图7所示,通过阿基米德螺线沟槽滚道上任意一点相对于磨盘中心的曲率半径不同且连续变化来作用于球体上,使球体自转和公转的运动特性随沟槽曲率半径的变化而不断改变. 该方式下球体加工路径得到控制,增加了球体外翻的运动,能比较精确地控制研磨抛光的速度和压力. 实验加工4 h,粗糙度Ra从最初的86 nm下降到26 nm,单球表面的粗糙度在不同位置上的偏差从最初的38 nm减少到11 nm[11].

|

图 7 变曲率沟槽研磨抛光球体的机构原理图[11] Figure 7 Schematic diagram of mechanism of ball lapping and polishing with variable curvature[11] |

磁流体通常是胶质Fe3O4加入体积百分比为5~10%的磨料形成混合液,球坯放置于充满磁流体与磨料混合液的圆柱形研磨盘内(常为铝质),其下是一排条状永磁极(Nd-Fe-B等). 在磁场作用下,磁性粒子向强磁场方向运动,对磨料产生反向浮力,使磨料悬浮于磁流体中. 当驱动轴旋转时,球坯在磁流体和磨料的混合液中一边自转一边绕研磨盘公转,悬浮在磁流体中的磨料对陶瓷球进行抛光. 球坯所受压力较小(约为1N/球)且为弹性,大大减少了机械研磨在陶瓷球表面产生的划痕及微裂纹等缺陷[12]. 使用磁流体抛光加工的球体,其材料去除率可达到12 μm/min,是传统V型槽研磨加工去除率的40余倍. 实验表明,经过3 h的加工,其球度可达0. 14 μm,表面粗糙度达到0.01 μm[13].

4.2 化学机械抛光(CMP)化学机械抛光(CMP,Chemical Mechanical Polishing)目前已广泛应用于各种工程陶瓷、功能陶瓷和金属材料的超精密加工. 抛光时,悬浮于液态介质中的纳米级软质磨粒,在与工件的接触点上因摩擦而产生高温高压,并在极短的时间内,发生化学反应,生成比工件材料软、更容易去除的新物质. 反应产物以0.1 nm的微小单位,由工件与后续磨料及抛光盘之间的机械摩擦作用去除,从而获得超光滑表面. 朱从容等[14]利用水基CeO2抛光液对氮化硅陶瓷球进行化学机械抛光,获得了表面粗糙度Ra为4 nm的光滑表面.

4.3 超声震动辅助抛光(UVP)超声震动辅助抛光(UVP,Ultrasonic Vibration Aided Polishing)就是使抛光工具产生超声频率振动的同时进行抛光,是一种超声震动与机械加工相复合的加工方法. 哈尔滨工业大学潘洪平等在上研盘处增加超声扭转震动,加工速度在粗研阶段比传统方式提高了2~3倍. 河南科技大学的张占力等[15]把磁流变抛光技术与超声波技术相结合,对陶瓷滚子进行抛光,材料去除率高于无超声振动时的去除率,加超声振动抛光陶瓷滚子1 h后的表面Ra值从0.260 μm降为0.025 μm.

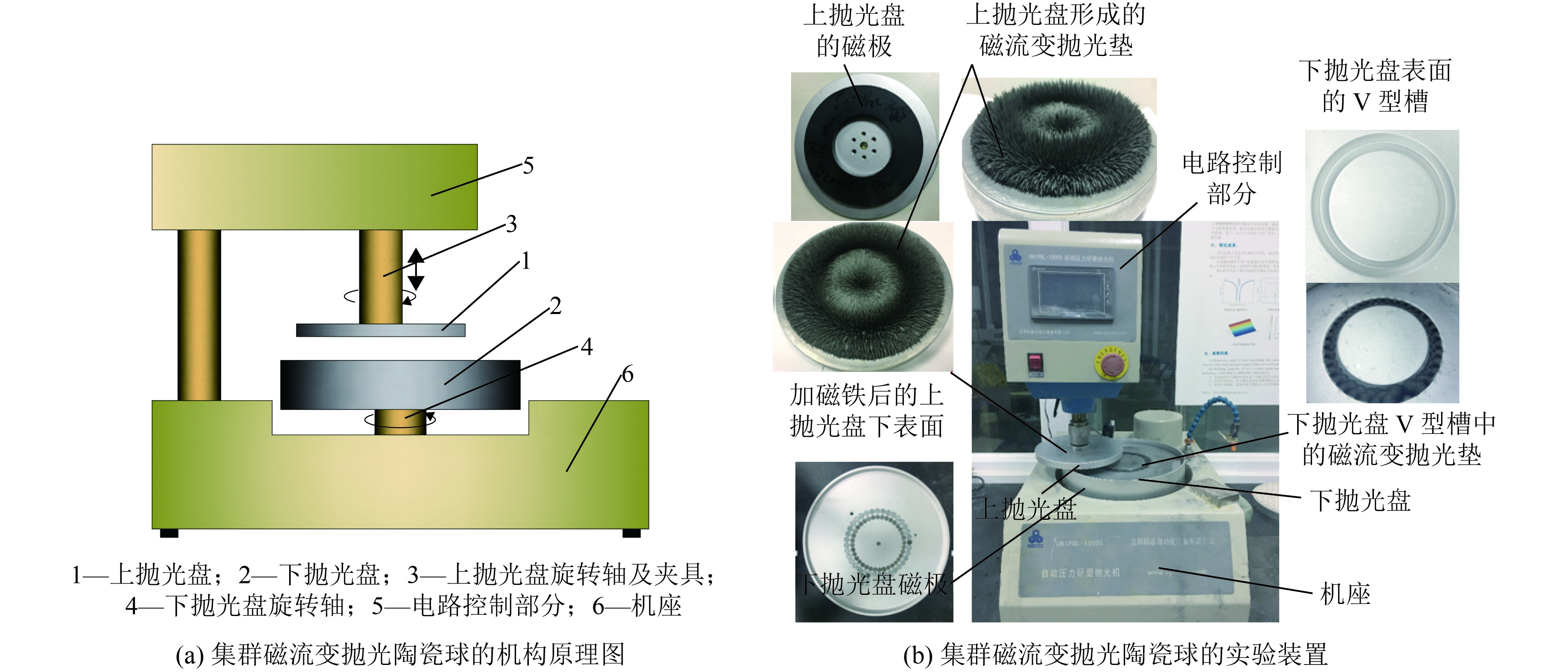

4.4 集群磁流变抛光为实现高精度陶瓷球的高效率加工,广东工业大学阎秋生教授团队提出了集群磁流变抛光陶瓷球的新工艺,将多个小磁性体有规则地排列在非磁性体材质的上下抛光盘的背部. 当向抛光盘里面注入磁流变抛光液时,会在磁极上方形成集群磁流变效应抛光垫,用上下抛光盘表面所形成的集群磁流变效应抛光垫包覆陶瓷球并对其进行抛光. 集群磁流变抛光方式的上下抛光盘之间有一定间隙,在加工时,因为磁流变抛光垫一直包覆着陶瓷球,将刚性接触变成柔性接触,大大减少了研磨冲击及发热产生的次生变形. 阎秋生教授团队研制了集群磁流变抛光陶瓷球的试验装置,进行了氮化硅陶瓷球的抛光加工试验. 其机构原理图和实验装置如图8所示. 驱动上下抛光盘的旋转轴,球体会在磁流变抛光垫的作用下一边自转一边绕下研磨盘公转. 通过调节上下抛光盘的转速、偏心距以及磁极强度组合的变化,使磁流变抛光垫与球坯接触点的轨迹线快速均匀地分布于球体表面.

|

图 8 集群磁流变抛光陶瓷球的机构原理图和实验装置 Figure 8 Schematic diagram of clustered magnetorheological polishing ceramic ball and Experimental device for clustered magnetorheological polishing ceramic ball |

采用这种新的超精密“柔性”加工技术,选用粒径为4 μm的羟基铁粉(Fe3O4)和粒径为1 μm的氧化铈(CeO2)磨料按照一定比例加入甘油、水和防锈剂配制磁流变抛光液,对原始粗糙度55 nm的氮化硅陶瓷球抛光3 h,可以获得非常光滑的表面(Ra=5 nm)和良好的球度(0.11~0.22 μm),达到了国家标准G5水平. 结果表明,这是一种有效针对陶瓷球表面的超精密抛光加工工艺,具有抛光效果好、效率高且不产生亚表面损伤等优点,可以在保证表面质量和形状精度的同时大大提高氮化硅陶瓷球的抛光效率.

5 高精度陶瓷球研磨抛光的去除机理陶瓷材料机械去除机理一般可分为脆性断裂和塑性变形两类. 因陶瓷是硬脆性晶体材料,内部的微裂纹缺陷呈弥散分布,研磨加工的载荷会在加工表面形成较大的拉应力,使得微裂纹向着材料内部扩展,汇合成为垂直于加工表面的径向裂纹和横向延伸裂纹. 径向裂纹使材料强度降低,横向裂纹引起陶瓷材料的脆性去除[16]. 脆性去除方式通过空隙和裂纹的形成及扩展、剥落和碎裂等方式完成,当载荷小并且压痕半径小时,就会出现塑性变形. 研磨时,一部分磨粒被压入研磨盘中,露出的尖端在工件表面进行微切削加工;另一部分磨粒则在工件与研磨盘之间发生滚动,滚压效应使工件表面产生微裂纹,裂纹扩展后在工件表面产生脆性崩碎,实现表面材料的去除[17].

Lawn B R等建立了钝压痕器、尖锐压痕器和接触滑动3种机理分析研究模型,提出了应力强度因子公式,并根据脆性断裂的力学条件和材料屈服条件,得出了脆性断裂的临界载荷. 当载荷小于脆性断裂的临界值时,脆性材料表面不会产生裂纹,而会发生塑性切削. 塑性切削包括划擦、耕犁和切削成形,材料以剪切切削成形方式去除.

Jiang M等[18]认为,陶瓷材料在研磨/抛光过程中,除了塑性变形、裂纹和磨料的拉拔作用等机械去除机理,在高温、高压条件下,工件、磨料和加工介质之间还会发生化学机械作用. 即通过工件与磨粒之间的“物理作用”和“化学作用”实现材料去除. “物理作用”即机械去除过程,“化学作用”主要是指分子附着力形式的材料去除[18-19].

另外,陶瓷材料的去除模式还与载荷大小、磨料粒径和浓度等工艺参数存在一定关系. Stolarski等[20]发现陶瓷球表面的材料去除会随着压力和磨料粒度的变化产生刻划和压痕两种形式. Kang J等[21]认为,随着加工载荷的变化,会发生Lawn磨损和Wilshaw压入两种材料去除模式,这对材料去除速率是个重要的影响因素。Childs等[22]认为在陶瓷球的磁流体研磨抛光过程中,磨粒嵌入研具表面,与球坯发生相对滑动,陶瓷球属于二体磨损形式。吕冰海等[23]研究发现,陶瓷球的磨损形式与磨粒粒径的关系不大,当载荷较大或磨粒浓度较低时氮化硅陶瓷球表面发生二体磨损,反之则产生三体磨损。他们建立了磨损“接触刚度”理论公式,计算确定了实验条件下氮化硅陶瓷球磨损形式的转换点数值为20。即当“接触刚度”小于20时,氮化硅陶瓷球的表面发生二体磨损,反之则产生三体磨损。由此可预测不同研磨条件下氮化硅陶瓷球的磨损形式.

郁炜等[24]认为,磨损中的精密球体材料去除率不仅与外加载荷和速率的过程参数有关,而且与球、研磨料浓度和加工机械的物理性质、几何参数有关. 外加非线性负载时,每个球的材料去除与接触面积和磨料划痕有关,并且增加球体滑动对提高材料去除是很重要的.

6 展望到目前为止,关于氮化硅陶瓷球的研磨抛光已经开展了大量的研究,为进一步提高氮化硅陶瓷球的研磨抛光效率和质量,研发新型研磨抛光工艺与方法,还需要对一些相关的理论问题进行深入研究.

(1) 球体受力模型的研究在球体研磨抛光加工过程中,球坯与研磨盘以及磨粒之间的接触状态非常复杂,通过对磨粒分布状态以及球坯表面的受力状态和应力分布等因素进行仿真及实验验证,为工艺参数优化提供理论依据.

(2) 切削等概率性研究在球体研磨抛光加工过程中,需要保证球坯表面研磨轨迹的全包络,对球体运动轨迹和自转公转速度进行仿真优化和实验验证.

(3) 材料选择性去除研究对球体表面的形成过程以及球坯表面的材料去除形式进行研究,找到一个合适的材料去除函数模型.

| [1] |

袁巨龙, 张飞虎, 戴一帆, 等. 超精密加工领域科学技术发展研究[J].

机械工程学报, 2010(15): 161-177.

YUAN J L, ZHANG F H, DAI Y F, et al. Research on the development of science and technology in ultra-precision machining[J]. Journal of mechanical engineering, 2010(15): 161-177. |

| [2] |

张永乾, 陈志军, 孙永安, 等. 高精度陶瓷球研磨加工[J].

轴承, 2002(3): 8-11.

ZHANG Y Q, CHEN Z J, SUN Y A, et al. High-precision ceramic ball grinding and processing[J]. Bearing, 2002(3): 8-11. DOI: 10.3969/j.issn.1000-3762.2002.03.004. |

| [3] |

GB/T 31703-2015, 陶瓷球轴承氮化硅球国家标准[S].北京: 中华人民共和国标准化委员会, 中国标准出版社, 2015.

|

| [4] |

ZHANG B, NAKAJIMA A. Dynamics of magnetic fluid support grinding of Si3N4 ceramic balls for ultraprecision bearings and its importance in spherical surface generation[J].

Precision Engineering, 2003, 27(1): 1-8.

DOI: 10.1016/S0141-6359(02)00152-6. |

| [5] |

吕冰海. 陶瓷球双转盘研磨方式及成球机理的研究[D]. 哈尔滨: 哈尔滨工业大学机电工程学院, 2007.

|

| [6] |

黒部 利次, 山田 良穂, 森田 知之, 等. ポア自生パッドの開発とそれの研磨加工への応用: 超微細ダイヤモンドによるぜい性材料の研磨[J].

精密工学会誌論文集, 2004, 70(10): 1281-1285.

|

| [7] |

黄晨. 行星式精密球体高效研磨加工机理与工艺研究[D]. 杭州: 浙江工业大学机械工程学院, 2008.

|

| [8] |

叶程. 摇摆式平面研磨方式下陶瓷球研磨技术的研究[D]. 杭州: 浙江工业大学机械工程学院, 2012.

|

| [9] |

冯凯萍, 周兆忠, 倪成员, 等. 基于双平面方式下陶瓷球抛光均匀性研究[J].

现代制造工程, 2016(3): 7-12.

FENG K P, ZHOU Z Z, NI C Y, et al. Research on the uniformity of ceramic ball polishing based on biplane method[J]. Modern manufacturing engineering, 2016(3): 7-12. |

| [10] |

董晨晨, 陈微, 吕冰海, 等. 螺旋分离式V形槽的高精度球体加工方法[P]中国专利: CN104440457A. 2015.

|

| [11] |

ZHOU F, YUAN J, LYU B, et al. Kinematics and trajectory in processing precision balls with eccentric plate and variable-radius V-groove[J].

International Journal of Advanced Manufacturing Technology, 2015, 84(9-12): 1-12.

|

| [12] |

叶伟文, 杨波, 王志刚, 等. 一种安全阀阀瓣磁流体研磨抛光机的设计及应用研究[J].

广东化工, 2018, 45(4): 146-147.

YE W W, YANG B, WANG Z G, et al. A study of the design and application of a safety valve valve disc magnetic fluid abrasive polishing machine[J]. Guangdong Chemical, 2018, 45(4): 146-147. DOI: 10.3969/j.issn.1007-1865.2018.04.069. |

| [13] |

纪宏波, 刘成刚. 高精度球体研磨加工技术的现状和发展[J].

机械研究与应用, 2016, 29(3): 205-207.

JI H B, LIU C G. Status and development of high-precision ball grinding and processing technology[J]. Mechanical research and application, 2016, 29(3): 205-207. |

| [14] |

朱从容, 吕冰海, 袁巨龙. 氮化硅陶瓷球化学机械抛光机理的研究[J].

中国机械工程, 2010(10): 1245-1249.

ZHU C R, LYU B H, YUAN J L. Study on the mechanism of chemical mechanical polishing of silicon nitride ceramic balls[J]. China mechanical engineering, 2010(10): 1245-1249. |

| [15] |

张占立, 张运瑞, 叶秀玲, 等. 氮化硅陶瓷滚子磁流变与超声波复合抛光技术[J].

河南科技大学学报(自然科学版), 2014(4): 13-17.

ZHANG Z L, ZHANG Y R, YE X L, et al. Magneto-rheological and ultrasonic composite polishing technology of silicon nitride ceramics[J]. Journal of Henan University of science and technology, natural science edition, 2014(4): 13-17. |

| [16] |

MALKIN S, HWANG T W. Grinding Mechanisms for Ceramics[J].

CIRP Annals - Manufacturing Technology, 1996, 45(2): 569-580.

DOI: 10.1016/S0007-8506(07)60511-3. |

| [17] |

肖晓兰, 阎秋生, 潘继生, 等. 超精密磁流变复合抛光技术研究进展[J].

广东工业大学学报, 2016, 33(6): 28-33.

XIAO X L, YAN Q S, PAN J S, et al. Advances in ultra-precision magnetorheological complex polishing technology[J]. Journal of Guangdong University of Technology, 2016, 33(6): 28-33. DOI: 10.3969/j.issn.1671-623X.2016.06.004. |

| [18] |

JIANG M, KOMANDURI R. Chemical Mechanical Polishing (CMP) in Magnetic Float Polishing (MFP) of Advanced Ceramic (Silicon Nitride) and Glass (Silicon Dioxide)[J].

Key Engineering Materials, 2001, 202-203(1): 1-14.

|

| [19] |

RANJAN P, BALASUBRAMANIAM R, JAIN V K. Analysis of magnetorheological fluid behavior in chemo-mechanical magnetorheological finishing (CMMRF) process[J].

Precision Engineering, 2017, 49: 122-135.

DOI: 10.1016/j.precisioneng.2017.02.001. |

| [20] |

STOLARSKI T A, JISHENG E, GAWNE D T, et al. The effect of load and abrasive particle size on the material removal rate of silicon nitride artefacts[J].

Ceramics International, 1995, 21(5): 355-366.

DOI: 10.1016/0272-8842(95)96209-8. |

| [21] |

KANG J, HADFIELD M. Examination of the material removal mechanisms during the lapping process of advanced ceramic rolling elements[J].

Wear, 2005, 258(1): 2-12.

|

| [22] |

CHILDS T H C, MAHMOOD S, YOON H J. Magnetic fluid grinding of ceramic balls[J].

Tribology International, 1995, 28(6): 341-348.

DOI: 10.1016/0301-679X(95)00018-Y. |

| [23] |

吕冰海, 袁巨龙, 戴勇. 氮化硅陶瓷球研磨过程中磨损形式的研究[J]. 摩擦学学报, 2008, 28(5):416-421.

LYU B H, YUAN J L, DAI Y. Study on wear patterns of silicon nitride ceramic balls during grinding[J].Journal of Tribology, 2008, 28 (5): 416-421. |

| [24] |

郁炜, 吕冰海, 袁巨龙. 精密陶瓷球体研磨过程中材料去除模型的研究[J].

华中科技大学学报(自然科学版), 2014(2): 74-76.

YU W, LYU B H, YUAN J L. Research on the material removal model in the grinding process of precision ceramic ball[J]. Journal of Huazhong University of Science and Technology (Natural Science Edition), 2014(2): 74-76. |

2018, Vol. 35

2018, Vol. 35