作为最早、最成熟、最稳定的锂离子电池,18650电芯的生产工艺一致性和安全性都达到了非常高的水平,前期主要应用在电子产品领域中[1-3]. 特斯拉(TESLA)纯电动汽车的成功运营极大地提高了18650电芯的动力电池市场占有率,提升了18650电芯在电动汽车及动力电池市场的无限潜力,同时使18650型电芯火热成为新能源汽车业界的首选[4-5]. TESLA的首款电动车型Roadster动力电池由6 831块18650电芯组成,最终实现电池组内各单体电池的温度差异控制在±2 ℃内,行驶10万英里后,电池组的容量仍能维持在初始容量的80%~85%[6-8]. TESLA的Model S款纯电动汽车电池组(400 V/85 kWh)采用7 104节18650锂电池,从而实现百公里加速3.2 s, 续航440 km[9-11]. 而国内整车厂也将18650电芯应用电动汽车整车,比如江淮的IEV5采用18650电芯,最高时速为120 km/h,续航200 km;能量密度180 Wh/kg;同时新大洋、北汽、广汽、长城、长安等国内知名整车企业纷纷将18650型电芯作为主要的技术路线[12]. 由于18650电芯生产工艺的高度成熟和优良的一致性,国内电池乃至电动汽车厂商目前纷纷将18650动力电芯应用于电动汽车作为动力电源[13-14]. 但是对于自身选用的电芯乃至同行业的18650电芯的产热行为、产热机理并没有作深入的分析和研究,对于不同加工工艺生产的电芯产热量以及温度分析、热计算等没有系统的理论和实测数据作为支撑,这给企业在筛选电芯和使用过程中带来一定的困扰和阻碍,尤其18650电芯应用动力电池领域,更是对放电倍率、产热量及安全性提出更高标准要求. 作为电动汽车的“心脏”,关于动力电池快速充放电过程中产生的过热及散热问题,目前有用石墨烯修饰的正极材料能够很好地解决快速充放电的问题和快速散热的问题,以5C以上速率充放电超过1万次,容量下降小于10%[15];中国科学院深圳先进技术研究院研发的柔性超快充放电池,具有120 C的超高倍率性能,依然可以保持232 Wh/kg的高能量密度,显著提升了电池的快充快放特性,同时保持了高能量密度和循环性能[16-17],并大幅提升了电池的快充快放能力,以上更多是从材料学的角度,通过研发新材料及材料改性解决电池的安全性能和散热问题.

本文主要从传热学和产业化应用的角度出发,对两款技术规格相似的进口和国产A款和B款18650磷酸铁锂动力电芯在室温(25 ℃)、高温(55 ℃)和低温(–20 ℃)工况下不同放电倍率的温度性能进行实验测试,对比两种电芯在产热及温度性能上的差异,同时分析电芯在不同工况下的电化学性能差异,包括放电容量、放电时间和放电电压平台、交流阻抗. 并对两款电芯进行过充循环实验,分析过充循环后电芯直流内阻随不同荷电状态(State of Charge,SOC)的变化规律. 相关研究和数据将为产品的产业化应用提供一定的基础数据和理论指导,并为后续电池组的热管理系统设计提供产热数据及机理支撑.

1 实验部分 1.1 实验材料和设备实验采用两款技术规格相似的进口和国产18650磷酸铁锂动力电芯,分别标记为A款和B款,两款电芯的技术规格参数如表1所示.

| 表 1 电芯的技术规格参数 Table 1 Technical parameters of the cells |

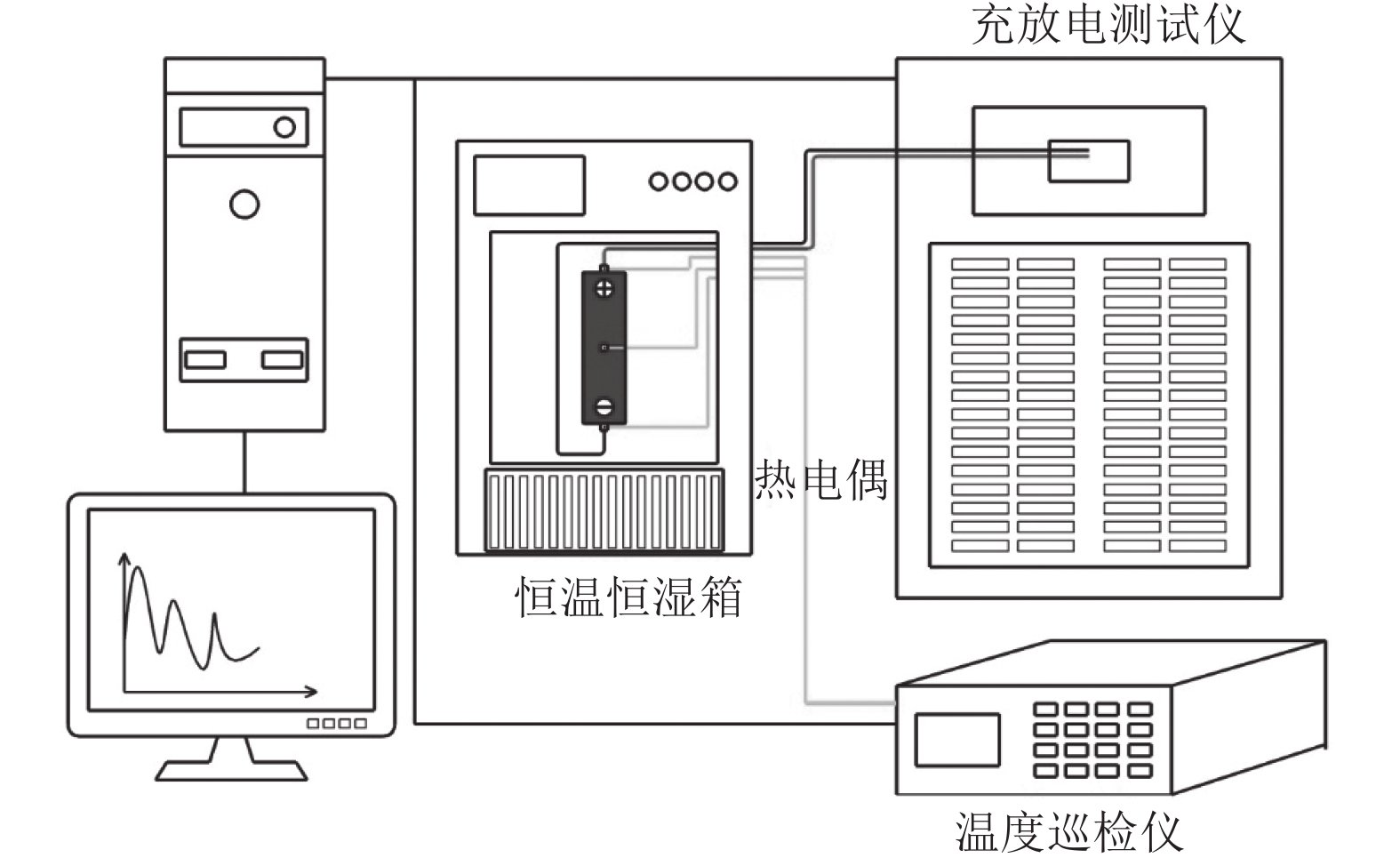

实验所用到的设备包括1台BTH-80C型高低温恒温恒湿实验箱、1台CT-3001W-50V120A-NTF型充放电柜、1台34901A型安捷伦(Agilent)以及1台装有测试软件的电脑主机构成,另外还有ZIVESP1电化学工作站、YR1030电池内阻测试仪. 测试实验平台如图1所示.

|

图 1 测试实验平台 Figure 1 Testing scheme of experiment platform |

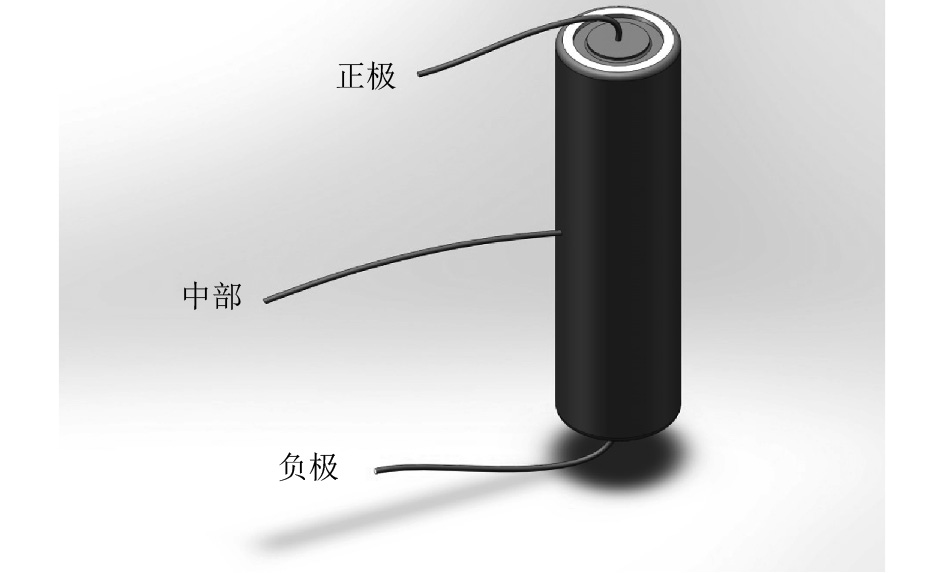

将电池搁置在对应温度定值运行的恒温恒湿箱中,当电芯正极、负极、中部3个测温点温度差值小于0.3 ℃且在目标环境温度范围(±0.5 ℃)内时, 对A款和B款18650型磷酸铁锂动力电芯分别在室温工况(25 ℃)、低温工况(–20 ℃)以及高温工况(55 ℃)下使用1 C恒流充电,待达到充电截止电压3.65 V时,恒流充电过程结束;接下来恒压充电过程开始,待截止电流达到238 mA时,整个充电过程结束. 搁置20 min,当电芯正极、负极、中部3个测温点温度波动最小温度接近一致,且降温至目标环境温度范围(±0.5 ℃)时,并在各个对应温度环境工况下不同倍率放电,分别是0.5 C、1 C、3 C、5 C、10 C,放完电后搁置15 min使电池表面温度完全冷却. 电芯放电过程中分别对其正极、负极和几何中部位置布置T型热电偶进行温度采集,温度采集时间间隔为1 s,具体如图2所示.

|

图 2 电芯实验过程测温点分布 Figure 2 Thermocouple arrangement in the experiment |

用ZIVESP1电化学工作站对A款和B款全电池进行交流阻抗测试,测试振幅为5 mV, 测试频率为0.001 Hz~100 kHz.

1.4 电芯过充循环后不同SOC的内阻测试对A款和B款电芯分别挑选两个一致性较好的电芯,其中一个标记为正常电芯,记为NB,另外一个充电上限电压设置为3.9 V,反复过充10 次,标记为OB.对两款电芯在室温工况下进行30次正常充放电循环,循环的具体流程为:先搁置5 min,等电池的电化学稳定;开始以恒流1 C充电,当电压达到截止电压3.6 V时,恒流充电结束;然后以3.6 V进行恒压充电,当电流达到截止电流时,充电完成,搁置20 min,然后以10 C的电流进行放电,直到达到截止电压2.0 V,放电完成,即一次充放电循环完成;最后进行搁置20 min. 进行下一次充放电循环. 循环结束后,首先将A款和B款动力电芯在室温(25 ℃)工况下以1 C恒流充电至截止电压3.6 V时,恒流充电结束;然后以3.6 V进行恒压充电,当电流达到截止电流238 mA时,电芯充电结束,搁置20 min,以1 C恒流放电,放电容量为额定容量的5%,放电结束后,对电芯内阻进行测试. 之后以放电容量为额定容量的5%作为间隔点,对其他SOC荷电下的内阻进行测试,直至电芯放电完毕,测量SOC从0%~100%的电芯直流内阻.

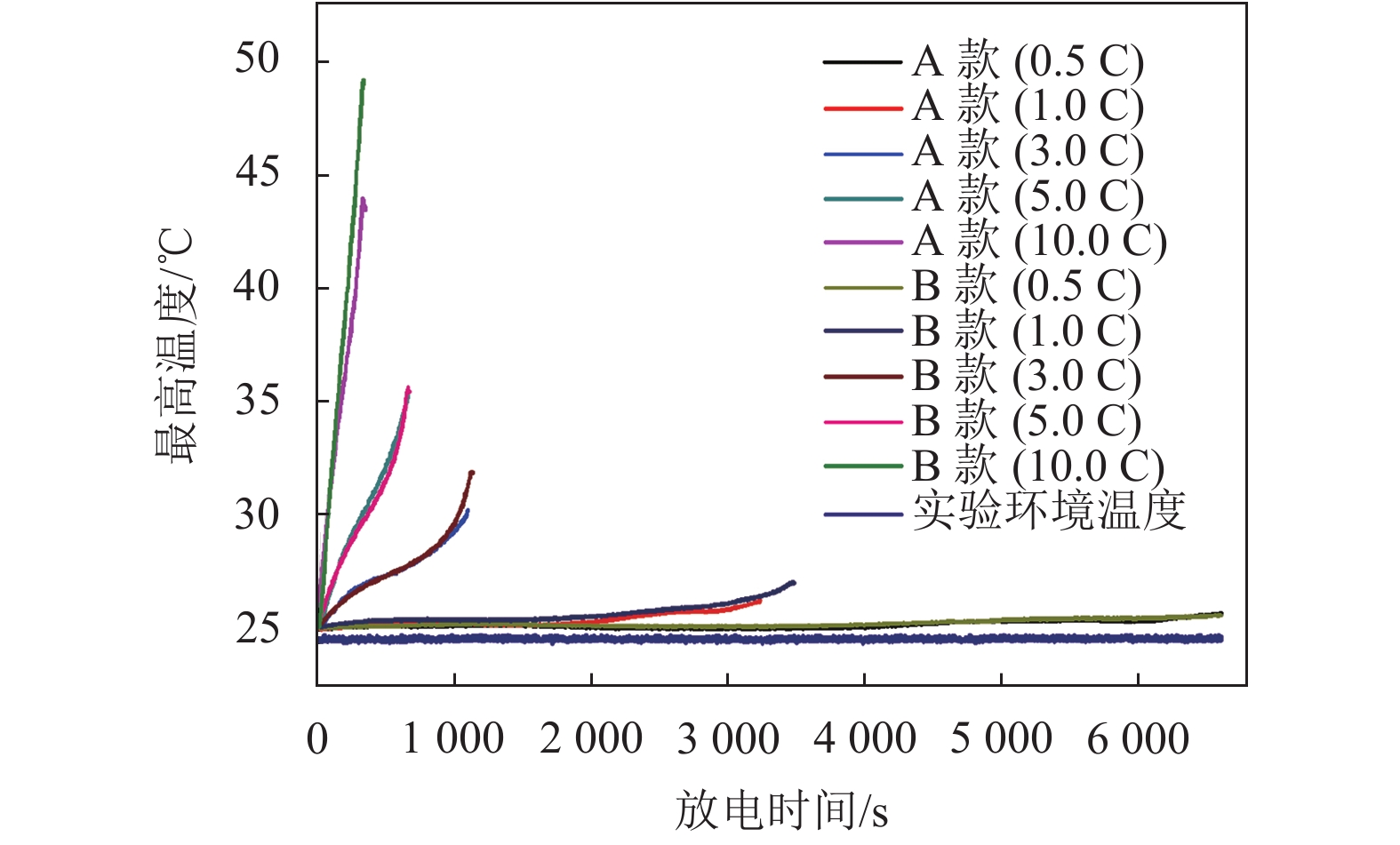

2 结果与讨论 2.1 温度性能对比分析两款电芯分别在室温(25 ℃)、高温(55 ℃)和低温(–20 ℃)环境下分别以0.5 C、1.0 C、3.0 C、5.0 C和10.0 C放电,倍率逐渐地从低到高,温度性能测试结果分别如图3 ~ 5所示.

|

图 3 室温工况(25 ℃)下电芯温度性能对比 Figure 3 Temperature comparison under room temperature condition(25 ℃) |

图3表明在室温(25 ℃)测试环境下,A款和B款电芯的温升速率都随着放电倍率的增大而增大. 在0.5 C、1 C、3 C、5 C、10 C这5个不同测试倍率下,A款对应的最高温度分别是25.7 ℃、26.3 ℃、30.3 ℃、35.4 ℃、43.5 ℃,而B款对应的最高温度分别比A款电芯高出了0.39%,3.04%,5.28%,0.28%,13.1%,10 C放电时,最高温度达到了49.2 ℃,且B款的升温速率始终高于A款电芯.

|

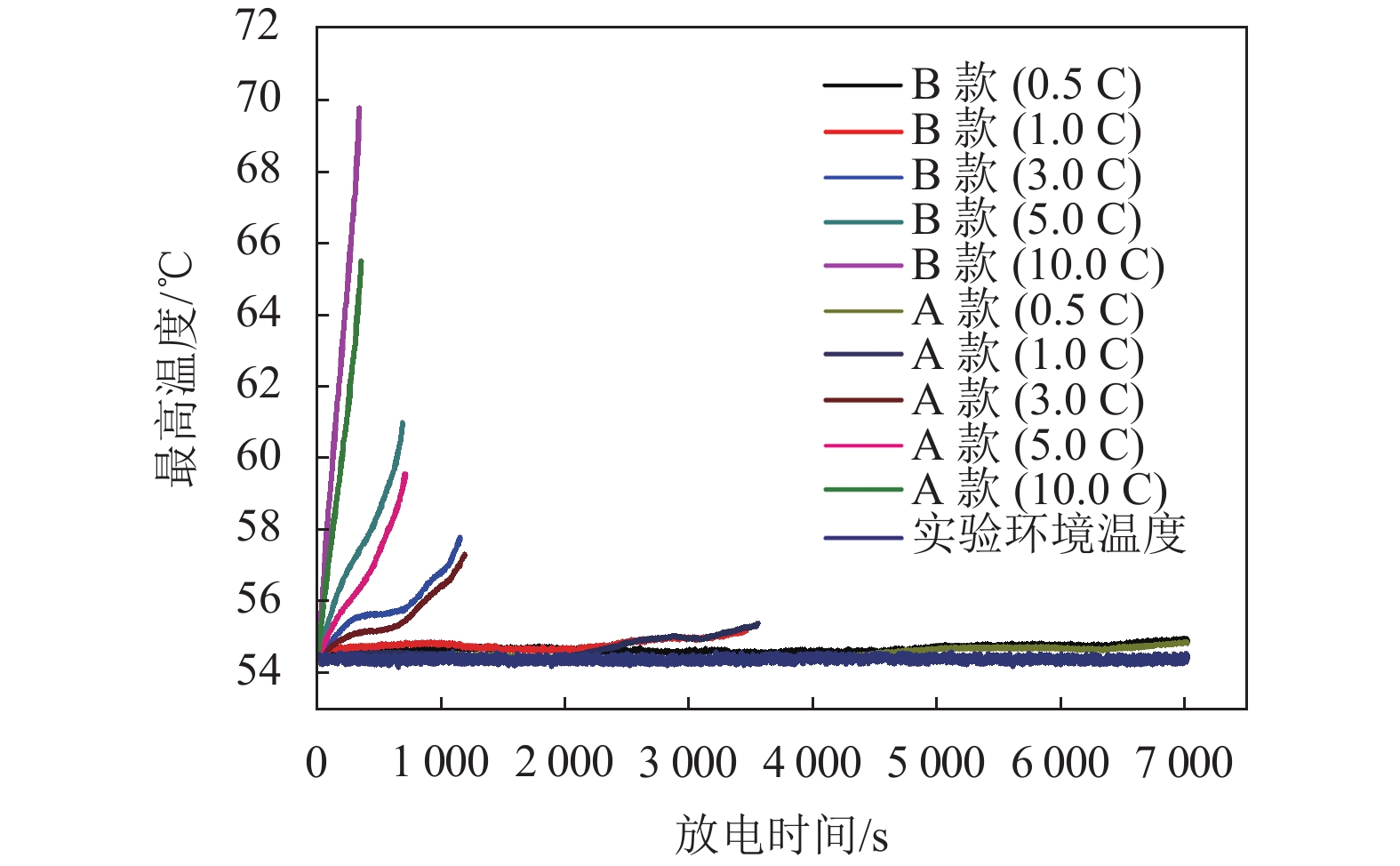

图 4 高温工况(55 ℃)下电芯的温度曲线 Figure 4 Temperature curves change under higher temperature condition(55 ℃) |

图4表明在高温(55 ℃)测试环境下,A款和B款电芯的温升速率都随着放电倍率的增大而增大. 随着放电电流的增加,A款对应的最高温度分别是54.9 ℃、55.4 ℃、57.4 ℃、59.5 ℃、65.5 ℃,而B款对应的最高温度分别是54.9 ℃、55.3 ℃、57.8 ℃、61.1 ℃、69.8 ℃. 高温环境下,电池的电化学反应比常温激烈,导致放电电流较小时,两款电芯的温升速率和最高温度基本接近,放电倍率达到10 C时,B款电芯的最高温度比A款高出6.56%,达到接近70 ℃,相对于室温,最大温度增加了41.9%. 对比图3可以看到,在高温情况下,随着放电倍率的增大,A款电芯和B款电芯的温升速率以及最高温度对应的差值都比在室温环境下的大,充分说明高温环境温度对电芯热性能的加速恶劣影响.

|

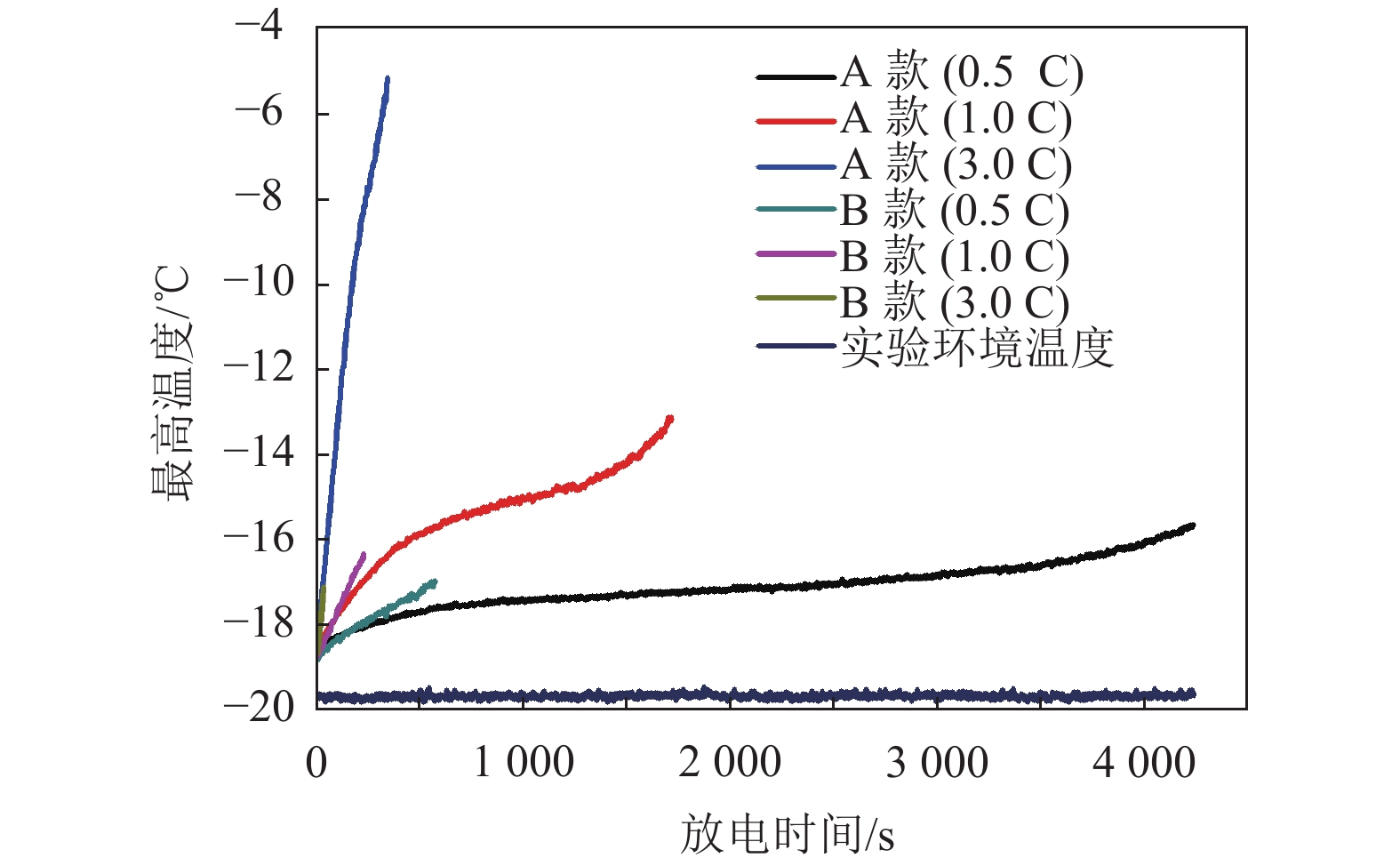

图 5 低温工况(–20 ℃)下两种电芯温升曲线 Figure 5 Temperature rise curves under ultra-low temperature condition(–20 ℃) |

由图5可以得到,在低温(–20 ℃)测试环境下,A款电芯和B款电芯的测试放电时间都小于理论放电时间,并且B款电芯的放电时间远小于A款电芯,在0.5 C、1 C、3 C放电倍率下对应的理论放电时间为7 200 s、3 600 s、1 200 s,而A款电芯在低温环境下实际放电时间为4 234 s、1 713 s、342 s,B款对应的放电时间为571 s、227 s、33 s,放电时间的减少表明放电容量的衰减,因此进口电芯的低温性能优于国产电芯. 由于在低温环境下电解液变得黏稠,内阻增加,电化学性能急速下降,所以在低温工况下,实验只在在0.5 C、1 C、3 C这3个不同倍率下测试,高倍率的放电实验已无法正常开展. 随着放电电流的增加,A款对应的最高温度分别是–15.6 ℃、–13.1 ℃、–5.1 ℃,而B款对应的最高温度分别是–16.9 ℃、–16.3 ℃、–17.1 ℃,低温工况下A款的最高温度始终高于B款,表明低温工况下A款的热性能优于B款,且放电时间长有助于电动汽车整车续驶里程的增加.

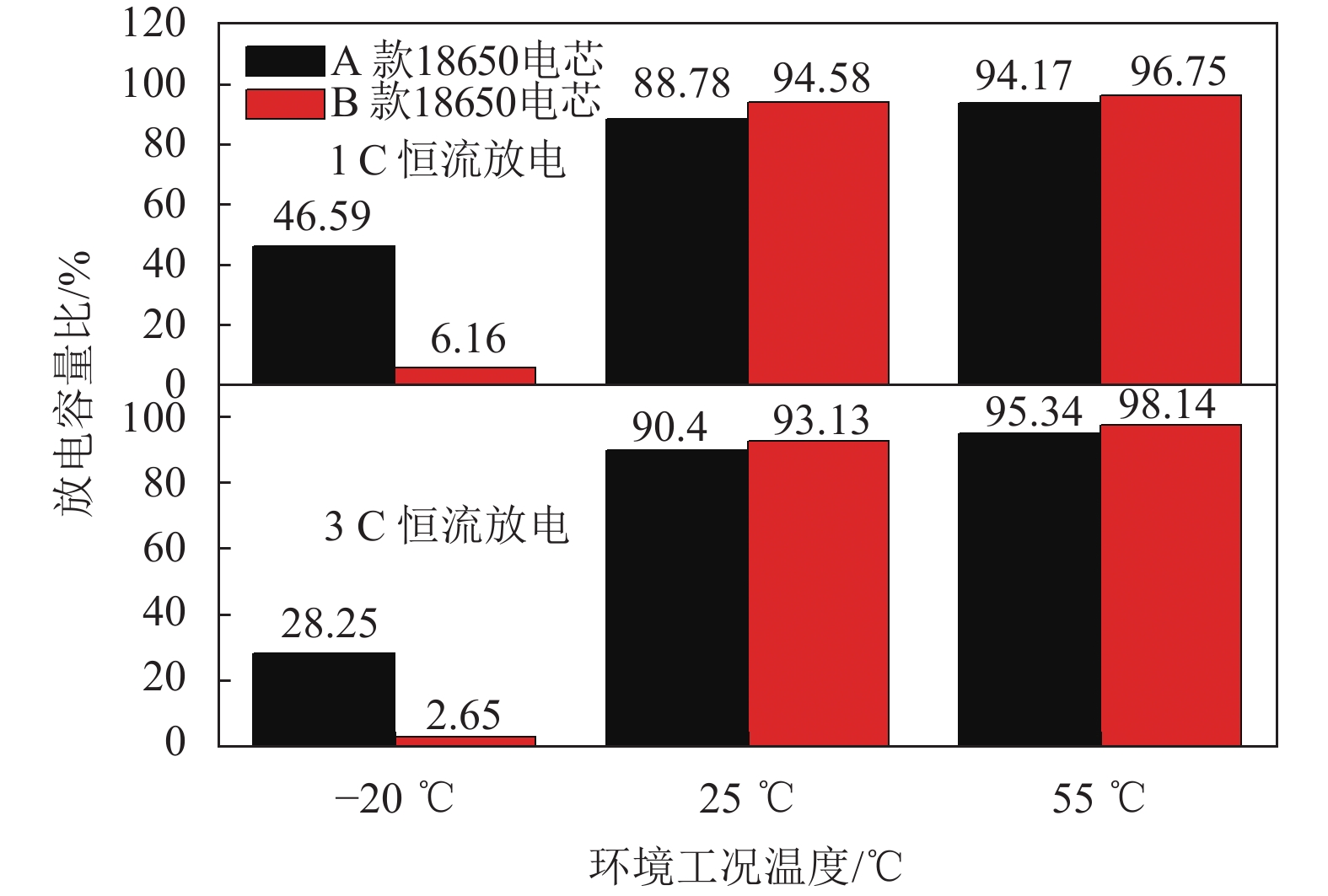

2.2 放电容量对比低温环境下,电解液变得黏稠,电芯内阻增大[18-19],不同环境温度对电芯的放电时间和放电容量具有直接的影响,进而影响电动汽车的续驶里程和电池组的循环寿命. 因此对电芯1 C和3 C放电电流下的放电容量进行分析,测试结果具体见图6和图7.

|

图 6 两款电芯不同环境工况下放电容量对比 Figure 6 Discharged capacity comparison analysis |

根据图6,在室温(25 ℃)和高温(55 ℃)测试环境和1 C、3 C放电倍率下,A款和B款电芯的放电容量基本接近. 在低温(–20 ℃)环境下,A款电芯和B款电芯的放电容量相差较大,1 C倍率放电情况下,A款电芯的放电容量衰减到46.59%,B款电芯衰减到6.16%;在3 C倍率放电情况下,A款电芯的放电容量衰减到28.25%,B款电芯放电容量衰减到2.65%. 随着倍率的增加,电芯的容量衰减速率上升,且放出的电量呈现急剧下降的趋势,低温工况直接影响电芯的放电时间和放电容量,容量衰减过快也影响电动汽车整车的续驶里程.

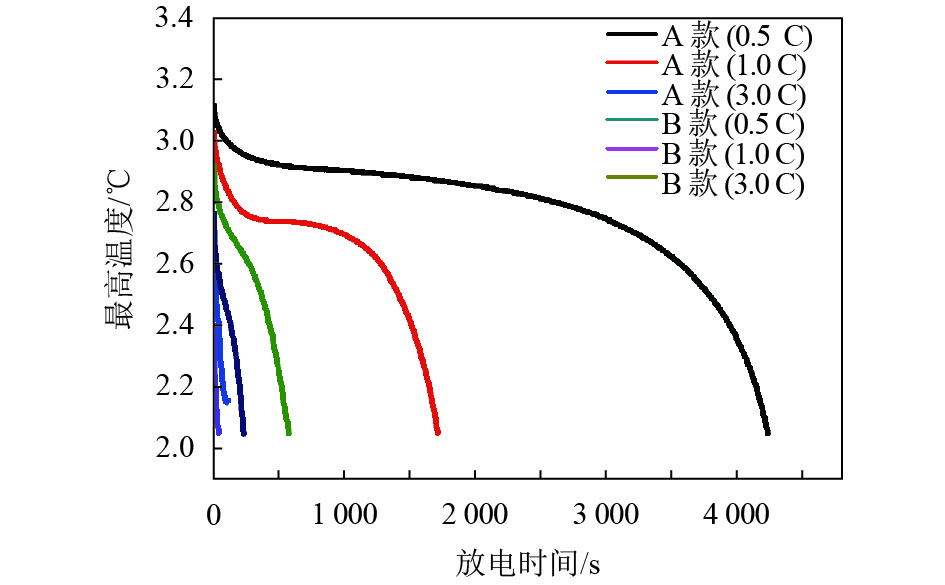

2.3 低温工况下放电电压平台分析图6表明低温工况导致A款和B款两款电芯的放电容量有严重的衰减,尤其是B款电芯3 C放电时,只能放出2.65% 的电量,几乎已经放不出电量. 低温对两款电芯的放电平台影响见图7.

图7显示在低温环境下,随着放电倍率的增加,电池放电平台逐渐降低. 且大电流放电时,放电电压平台呈现直线式下降. 当放电电流为5.0 C时,放电时间仅为3 s,放电初始电压只有2.123 6 V,放电电压平台几乎已经损失,放电初始电压低于标称的3.2 V. 同时,不同倍率下A款电芯放电平台始终比B款的要大,所以A款电芯在低温下放电容量衰减率才比B款电芯低,保证相同倍率下更多的电量释放.

|

图 7 不同倍率放电工况放电电压平台对比(–20 ℃) Figure 7 Discharge platform comparison under ultra-low temperature condition |

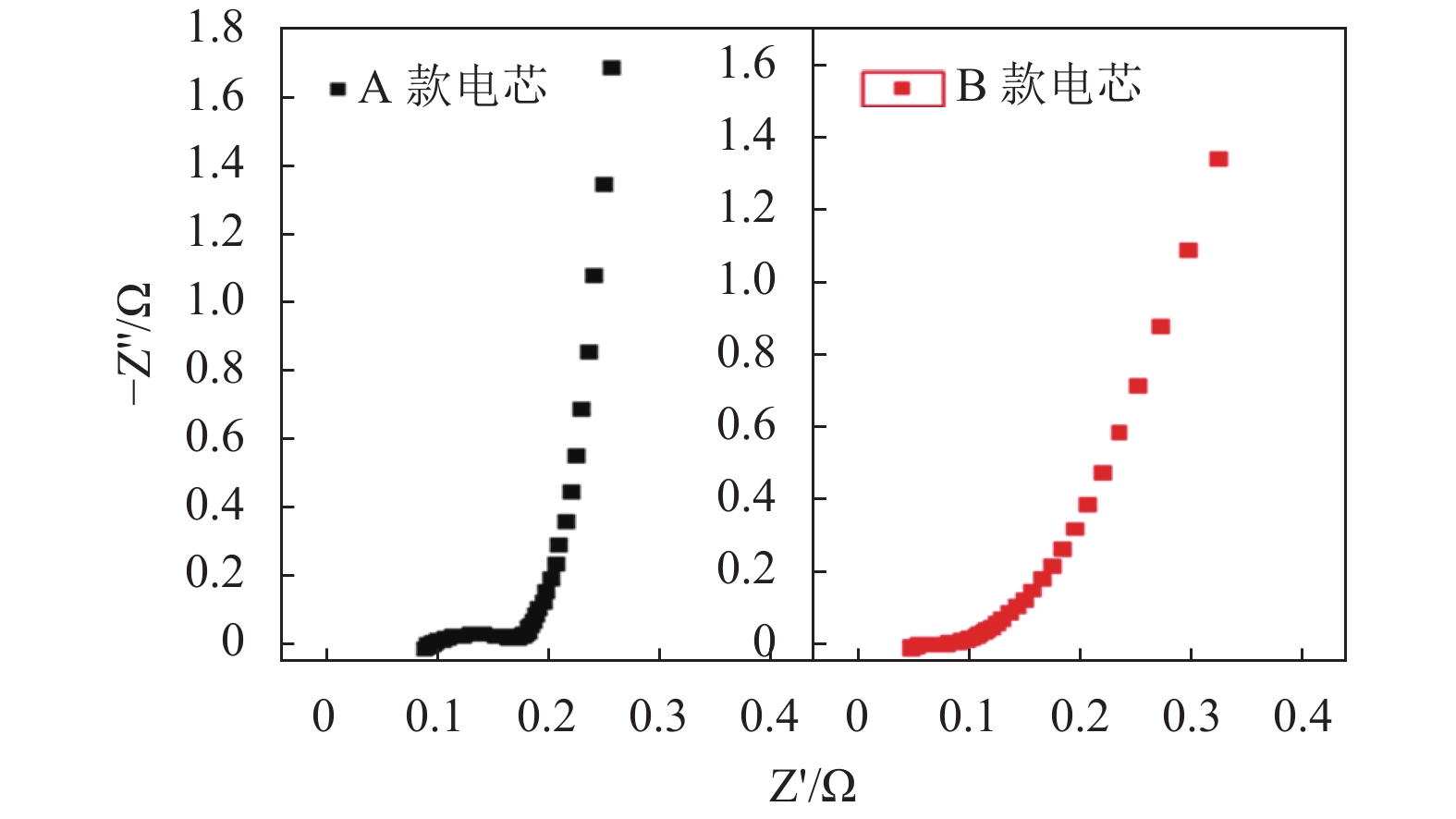

18650电池的EIS图谱可以按照组合阻抗、界面阻抗、反应阻抗进行解释[20]. 阻抗图谱与横轴的截距为组合电阻,主要体现两电极和电解液/隔膜的电子导电率和离子导电率,高频半圆分别代表的是电化学反应阻抗和双电层电容,界面阻抗包括两个方面:固体电解质膜的阻抗和电容,这一部分则是由中频区的半圆来表示,Warburg阻抗体现为低频区的斜线,与锂离子在电解液之间的扩散以及在活性材料表面相关. 由于高频区和中频区的两个半圆覆盖度高,不易区分,通常把两部分作为整体进行研究[21-22]. 对A款和B款全电池进行室温工况下的交流阻抗测试,结果如图8所示,并对测试数据进行分析.

|

图 8 两款全电芯的交流阻抗对比 Figure 8 Comparison analysis of electrochemical impedance spectroscopy |

所有交流阻抗图谱均由高频区的圆弧和低频区的斜线组成,分别表示电荷转移过程和扩散过程的阻抗信息,而由交流阻抗图谱可以看出,A款电芯的圆弧半径大于B款电芯的圆弧半径,表明A款电芯的交流阻抗偏大.

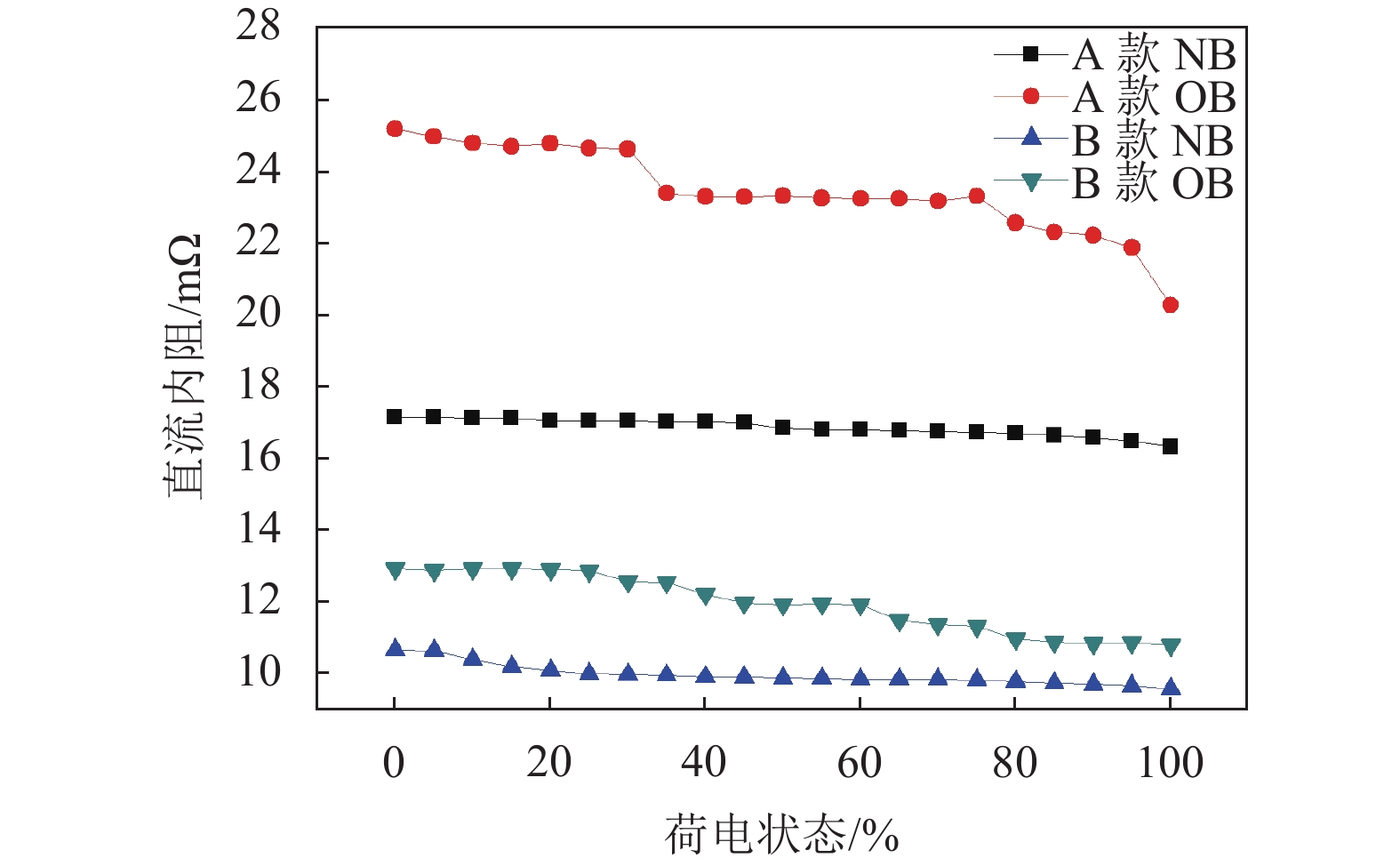

2.5 过充循环后内阻的对比过充循环后不同荷电状态下(State of Charge, SOC)的测试结果反映电芯在过充后离子/电子的迁移能力和电解质的扩散/传递能力,具体测试结果见图9.

|

图 9 不同SOC下电芯的直流内阻对比 Figure 9 Internal resistance change trend with different SOC |

图9表明两款电芯均随着SOC的增加内阻逐渐下降,且A款电芯的内阻始终高于B款电芯. 对于A款和B款电芯,随着SOC的增加,正常电芯的内阻变化趋势相近,而过充时电芯的A款电芯内阻最高达到25.21 mΩ,B款电芯达到12.94 mΩ. 过充后两款电芯的内阻均有增加,表明过充额外导致的能量摄入提升了电子/离子迁移率,也导致产热量的增加.

3 结论本文通过对A款、B款电芯进行室温(25 ℃)、低温(–20 ℃)、高温(55 ℃)工况下不同放电倍率的温度性能测试,同时对电芯的电化学性能进行了对比分析,包括放电电压平台和放电容量、交流阻抗和直流内阻, 以上测试数据将对电池组产热量及模拟分析提供一定的参考依据,并为后续的电池组热管理系统设计提供理论基础. 基于以上实验测试,得出如下结论:

(1) 电芯工作环境温度直接影响其温度性能,无论什么工况,电芯的温度随着放电倍率的上升呈上升的趋势,而且倍率越高,温升曲线斜率越大,表明单位时间内产生的热量越高;低倍率放电时,A款和B款电芯温度性能接近,当55 ℃环境10 C放电时,B款电芯达到70 ℃,而A款电芯接近66 ℃.

(2) 低温工况严重影响电芯的电化学性能. 大电流放电时,A款电芯放出电量28.25%,B款电芯仅能放出2.65%的电量;5 C放电时,B款电芯几乎已经失去了正常的放电电压平台.

(3) A款电芯的直流内阻和交流阻抗均高于B款电芯. 过充导致电芯的内阻最高增加24.19%,且电芯的直流内阻随着荷电状态的增加逐渐减少.

| [1] | WU W W, WU W, WANG S F. Thermal optimization of composite PCM based large-format lithium-ion battery modules under extreme operating conditions[J]. Energy Conversion and Management, 2017, 153: 22-33. DOI: 10.1016/j.enconman.2017.09.068. |

| [2] | WU W W, YANG X Q, ZHANG G Q, et al. An experimental study of thermal management system using copper mesh-enhanced composite phase change materials for power battery pack[J]. Energy, 2016, 113: 909-016. DOI: 10.1016/j.energy.2016.07.119. |

| [3] | 饶中浩,张国庆.电池热管理[M].北京:科学出版社,2015.7-8. |

| [4] | HUO Y T, RAO Z H, LIU X J, et al. Investigation of power battery thermal management by using mini-channel cold plate[J]. Energy Conversion and Management, 2015, 89: 387-395. DOI: 10.1016/j.enconman.2014.10.015. |

| [5] | RAO Z H, WANG S F. A review of power battery thermal energy management[J]. Renewable and Sustainable Energy Reviews, 2011, 15(9): 4554-4571. DOI: 10.1016/j.rser.2011.07.096. |

| [6] |

吴忠杰, 张国庆. 混合动力车用镍氢电池的液体冷却系统[J].

广东工业大学学报, 2008, 25(4): 28-31.

WU Z J, ZHANG G Q. The Liquid cooling system of the Ni-MH battery pack for hybrid electric vehicles[J]. Journal of Guangdong University of Technology, 2008, 25(4): 28-31. |

| [7] | XU F, HE H, DUN C, et al. Failure investigation of LiFePO4 cells under overcharge conditions [J]. Journal of the Electrochemical Society, 2012, 159(5): 678-687. DOI: 10.1149/2.024206jes. |

| [8] |

刘文刚,周波,王晓丹, 等. 18650型锂离子电池的循环容量衰减研究[J].

电源技术, 2012, 36(3): 306-309.

LIU W G, ZHOU B, WANG X D, et al. Capacity fading of 18650 Li-ion cells with cycling[J]. Chinese Journal of Power Sources, 2012, 36(3): 306-309. |

| [9] |

李新静, 张佳瑢, 魏引利, 等. 锂离子动力电池的温升特性分析[J].

材料科学与工程学报, 2014, 32(6): 908-912.

LI X J, ZHANG J R, WEI Y L, et al. Analysis of specific heat of Lithium-ion power battery[J]. Journal of Materials Science and Engineering, 2014, 32(6): 908-912. |

| [10] |

钟其水, 李树军, 黄波, 等. 圆柱18650锂离子动力电池放电及温度特性[J].

电子科技大学学报, 2014, 43(2): 311-314.

ZHONG Q S, LI S J, HUANG B, et al. Discharge and temperature characteristics of Li-ion batteries[J]. Journal of University of Electronic Science and Technology of China, 2014, 43(2): 311-314. |

| [11] | ANDREY W G, SEBASTIAN S, et al. Thermal runaway of commercial 18650 Li-ion batteries with LFP and NCA cathodes-impact of state of charge and overcharge[J]. RSC Advances, 2015, 5(70): 57171-57186. DOI: 10.1039/C5RA05897J. |

| [12] | RAO Z H, QIAN Z, KUANG Y, et al. Thermal performance of liquid cooling based thermal management system for cylindrical lithium-ion battery module with variable contact surface[J]. Applied Thermal Engineering, 2017, 123: 1514-1522. DOI: 10.1016/j.applthermaleng.2017.06.059. |

| [13] |

王子缘, 张国庆, 高冠勇, 等. 18650圆柱形电芯的产热行为研究[J].

广东工业大学学报, 2017, 34(1): 45-49.

WANG Z Y, ZHANG G Q, GAO G Y, et al. A study of heat generation behavior of 18650 cylindrical battery[J]. Journal of Guangdong University of Technology, 2017, 34(1): 45-49. |

| [14] | WANG Q C, RAO Z H, HUO Y T, et al. Thermal performance of phase change material/oscillating heat pipe-based battery thermal management system[J]. International Journal of Thermal Sciences, 2017, 34(1): 45-49. |

| [15] |

张国庆, 马莉, 张海燕, 等. HEV电池的产热行为及电池热管理技术[J].

广东工业大学学报, 2008, 25(1): 1-4.

ZHANG G Q, MA L, ZHANG H Y. Heat generation behavior of EV battery and its thermal management technology[J]. Journal of Guangdong University of Technology, 2008, 25(1): 1-4. |

| [16] | YUAN Q F, ZHAO F G, WANG W D, et al. Overcharge failure investigation of lithium-ion batteries[J]. Electrochimical Acta, 2015, 178: 682-688. DOI: 10.1016/j.electacta.2015.07.147. |

| [17] | RAO Z H, WANG S F, ZHANG G Q. Simulation and experiment of thermal energy management with phase change material for ageing LiFePO4 power battery [J]. Energy Conversion and Management, 2011, 52: 3408-3414. DOI: 10.1016/j.enconman.2011.07.009. |

| [18] | LIAO X, MA Z, GONG Q, et al. Low-temperature performance of LiFePO4/C cathode in a quaternary carbonatebased electrolyte [J]. Electrochemistry Communications, 2008, 10(5): 691-694. DOI: 10.1016/j.elecom.2008.02.017. |

| [19] | RAO Z H, WANG S F, ZHANG Y L. Thermal management with phase change material for a power battery under cold temperatures[J]. Energy Sources, Part A: Recovery, Utilization and Environmental Effects, 2014, 36(20): 2287-2295. DOI: 10.1080/15567036.2011.576411. |

| [20] | ZHAO Y H, LIU M X, DENG X X, et al. Nitrogen-functionalized microporous carbon nanoparticles for high performance supercapacitor electrode[J]. Electrochimica Acta, 2015, 153: 448-455. DOI: 10.1016/j.electacta.2014.11.173. |

| [21] | YANG X Q, LI C F, FU R. Nitrogen-enriched carbon with extremely high mesoporosity and tunable mesopore size for high-performance supercapacitors[J]. Journal of Power Sources, 2016, 319: 66-72. DOI: 10.1016/j.jpowsour.2016.04.037. |

| [22] |

张文华, 裴锋, 刘平, 等. 磷酸铁锂电池循环过程中电化学交流阻抗研究[J].

电源技术, 2015, 139(1): 54-57.

ZHANG W H, PEI F, LIU P, et al. Electrochemical impedance analysis of LiFePO4/C batteries in cycling process [J]. Chinese Journal of Power Sources, 2015, 139(1): 54-57. |

2018, Vol. 35

2018, Vol. 35