搅拌摩擦焊接(Friction Stir Welding,FSW)作为铝合金的一种重要固相连接手段,已被各国学者视为连接铝合金型材的研究热点. 据研究报道,在搅拌摩擦焊接过程中焊核区峰值温度接近0.8Tm,该温度已经超过了许多可热处理强化型铝合金的固溶处理温度[1-2]. 例如 6×××系铝合金焊缝在焊接过程中相当于发生固溶处理效果,空冷后会发生自然时效效应. 迄今,关于铝合金FSW焊缝自然时效效应的研究报道还不尽相同,其主要集中在2×××系和7×××系铝合金[3-8],而针对6×××系铝合金的相关研究报道还相对较少[9-10],特别是关于自然时效对6×××系铝合金焊缝力学性能的影响规律与其何时达到稳定的自然时效状态还有待进一步研究. 本文研究焊后不同自然时效时间对6005A-T6铝合金搅拌摩擦焊缝组织和力学性能的影响规律,为人们认识6×××系铝合金搅拌摩擦焊缝自然时效效应提供依据.

1 实验方法焊接试验所使用的6005A-T6铝合金挤压板型材厚为5 mm,其抗拉强度为301.2 MPa,延伸率为16.16%,硬度为101.7 HV. 焊接前把型材表面清洗干净,去除油污及表面氧化层. 采用搅拌摩擦焊机进行焊接,焊接方式为单道对接焊,沿型材的挤压方向进行焊接,获得无缺陷焊缝. 其焊接工艺参数:焊速为300 mm/min,搅拌头转速为950 r/min,焊接倾角为3°,下压量为0.1 mm.

焊后用线切割沿垂直于6005A-T6铝合金焊缝方向切取金相试样、硬度试样和拉伸试样. 其焊后自然时效(Past weld Natural Aging, PWNA)时间分别8 h、24 h、48 h、168 h、720 h、1 440 h. 用砂纸由粗至细将金相试样表面逐级打磨至无明显划痕,再进行电解抛光至试样显示镜面效果后进行阳极覆膜,制得金相试样,并在光学显微镜下进行观察并拍摄金相照片;切取0.2 mm左右的试样薄片,用砂纸将试样薄片逐级磨至约80 μm,然后在DJ-2000制冷型电解双喷减薄仪上进行最终减薄,冲孔后试样用无水乙醇清洗,晾干,最后在JEM-2100透射电子显微镜上观察第二相分布并用分析软件的点计数功能测定视区内其数量分布情况;室温下在WDW3100力学拉伸试验机上进行拉伸试验;在HXD-1000TM/LCD显微硬度计上进行硬度测试,其硬度结果偏差值为±3 HV.

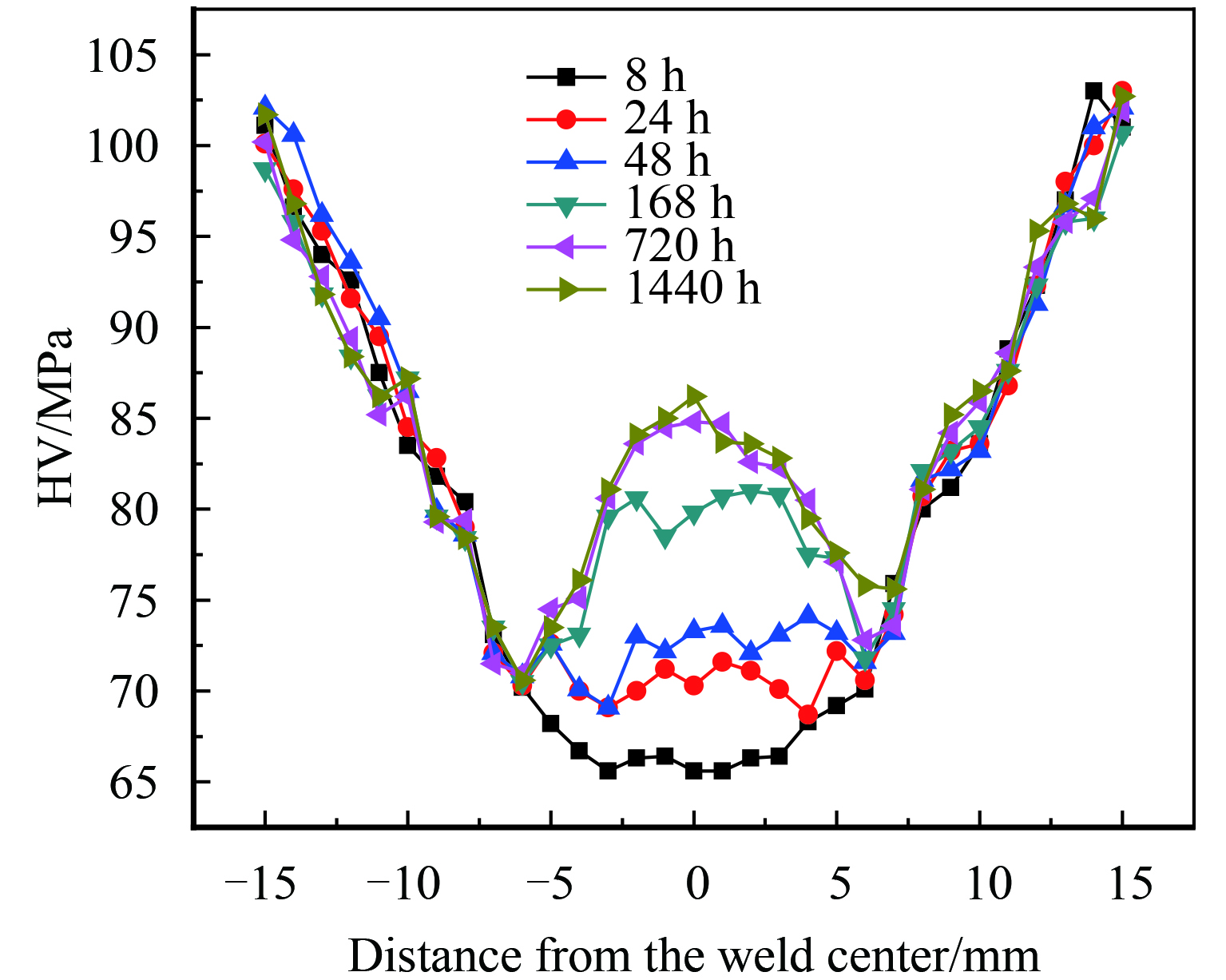

2 实验结果与讨论 2.1 显微硬度图1为6005A-T6铝合金搅拌摩擦焊缝自然时效不同时间后焊缝的显微硬度分布情况. 从图中可以看出,当焊缝自然时效8 h后,此时硬度的最低值出现在焊核区,为65±3 HV. 在焊接过程中,整个焊缝区都发生了较为严重的软化现象,其显微硬度呈“U”形分布,随着远离焊缝中心距离的增加,硬度逐渐接近母材;随着自然时效时间的延长,焊核区的硬度明显回升而热影响区的硬度值则保持不变. 当焊缝自然时效达720 h时,焊缝焊核区的硬度平均值为84±3 HV,此时焊缝的显微硬度转变为呈“W”形分布;与自然时效720 h相比,自然时效1 440 h焊缝显微硬度分布,基本无明显变化,这意味着焊缝在自然时效720 h后已达到稳定状态. 在自然时效稳定状态下,焊缝焊核区硬度较焊后初始状态提高了20 HV以上,而热影响区的硬度值则保持不变.

|

图 1 焊后自然时效对6005A-T6铝合金FSW焊缝硬度分布的影响 Figure 1 The effect of PWNA on the micro hardness distribution of the 6005A –T6FSW joints |

一般而言,要发生自然时效效应需要满足两个条件:一是基体中需要一定过饱和度的溶质原子,二是基体中需要有较高的空位浓度. 焊核区在焊接过程中的峰值温度超过500 ℃[11-12],相当于产生了固溶处理的效果,原母材中的强化相粒子几乎都重新固溶于基体,生成较多溶质原子和温度诱导空位双重过饱和的固溶体,这种过饱和固溶体处于热力学不稳定状态,有自发分解的趋势,即脱溶的倾向. 在室温下该区发生自然时效效应,硬度得以提高. 而热影响区在焊接过程中受到热作用,仅有少部分强化相溶于基体,基体中并没有足够高的溶质原子浓度和空位浓度,此区几乎不发生自然时效效应,其硬度基本不会随着自然时效时间延长而产生变化. 因此,6005A铝合金FSW焊缝的硬度曲线由焊后初始的“U”形向稳定的“W”形转变,其硬度最低值在热影响区处.

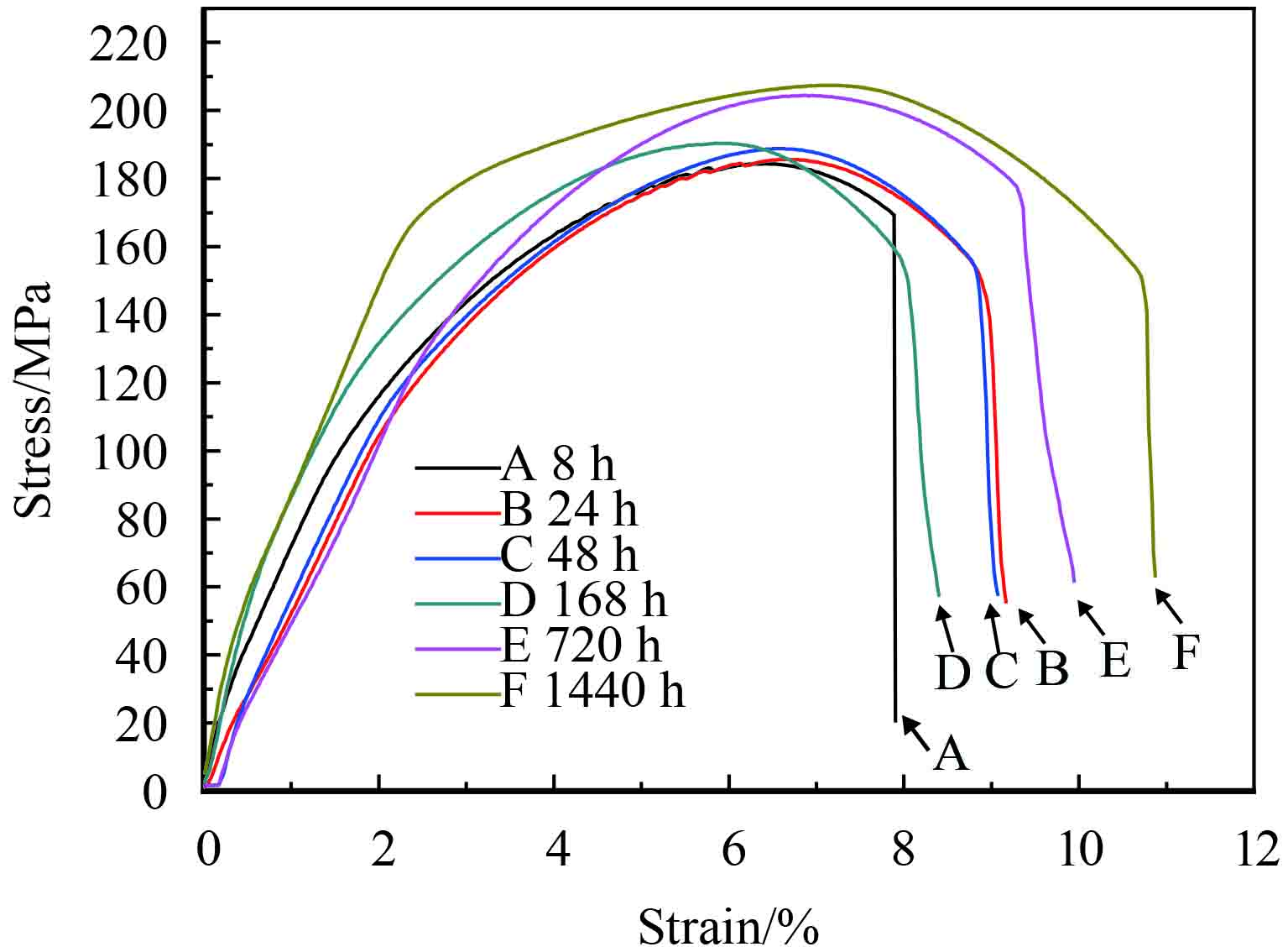

2.2 拉伸性能图2为焊缝自然时效不同时间后其力学拉伸的应力-应变曲线,表1是其力学拉伸性能指标. 结合图2和表1分析可知,随着自然时效时间的延长,焊缝的抗拉强度不断提高并趋于稳定. 当自然时效时间为8 h时,焊缝的抗拉强度仅为178.74 MPa,约为6005A-T6铝合金抗拉强度的59.34%;当自然时效时间为720 h时,焊缝的抗拉强度提高到203.6 MPa,但也仅为6005A-T6铝合金抗拉强度的67.63%;随着自然时效时间的继续增加,焊缝的抗拉强度没有明显提高. 当自然时效时间为1 440 h时,焊缝的抗拉强度也仅为204.22 MPa,与自然时效720 h焊缝对比相差不大,这也跟焊缝焊核区的硬度值在自然时效1 440 h无明显提高相吻合. 由上可得,6005A-T6铝合金的搅拌摩擦焊缝经自然时效之后,其抗拉强度从178.74 MPa提高至204.22 MPa,提高了约25 MPa. 自然时效产生了一定的强化效果,但自然时效后焊缝可获得的最高抗拉强度还是低于6005A-T6铝合金的抗拉强度,仅为6005A-T6铝合金抗拉强度的68%左右. 另外,焊缝延伸率随自然时效时间的变化不大,均在11%左右.

|

图 2 6005A-T6铝合金FSW焊缝在不同自然时效时间下的应力-应变曲线 Figure 2 Strain-stress curves of 6005A-T6 FSW joints after different PWNA time |

| 表 1 6005A-T6铝合金FSW焊缝在不同自然时效时间下的力学拉伸性能 Table 1 Tensile properties index of 6005A-T6 FSM joints after different PWNA time |

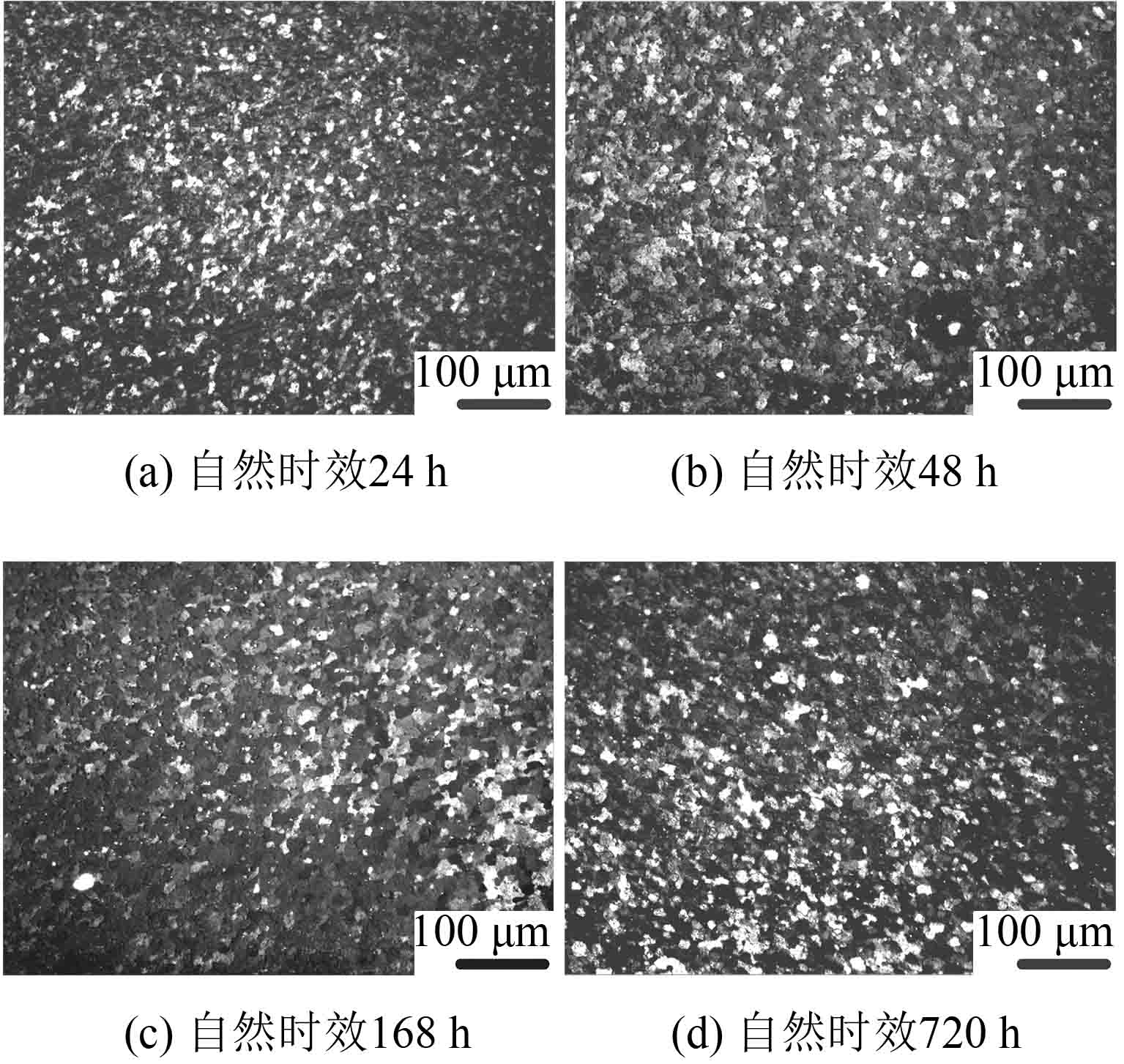

对自然时效24 h、48 h、168 h、720 h的6005A-T6铝合金的搅拌摩擦焊缝分别取样,观察其焊缝焊核区阳极覆膜金相组织的变化.图3(a)、(b)、(c)、(d)分别对应其焊缝自然时效24 h、48 h、168 h、720 h后的焊核区的金相组织. 搅拌摩擦焊接是一个复杂的热和力同时作用的固相连接方法. 在焊接过程中,搅拌头剧烈的机械搅拌作用使得焊核区的金属发生破碎,晶粒明显细化,同时造成位错大量的增殖,使得系统的自由能提高[13-14]. 破碎细化的晶粒在焊接过程产生的高温中发生动态再结晶,形成了细小的等轴晶粒[15]. 从图3可以看出,随着自然时效时间的延长,焊核区的晶粒尺寸没有明显变化. 另外,对比焊缝的热机影响区和热影响区的晶粒形态和尺寸发现,其在自然时效过程中基本没有变化,造成这种现象的原因是自然时效现象在室温下发生,其温度较低,无法为晶粒的长大提供足够的热力学条件. 因此,自然时效过程中焊缝各区晶粒的尺寸和形态与焊后初始状态相比没有明显差异.

|

图 3 6005A-T6铝型材焊缝焊核区的金相组织 Figure 3 OM morphology on NZ of 6005A-T6 FSW joints |

|

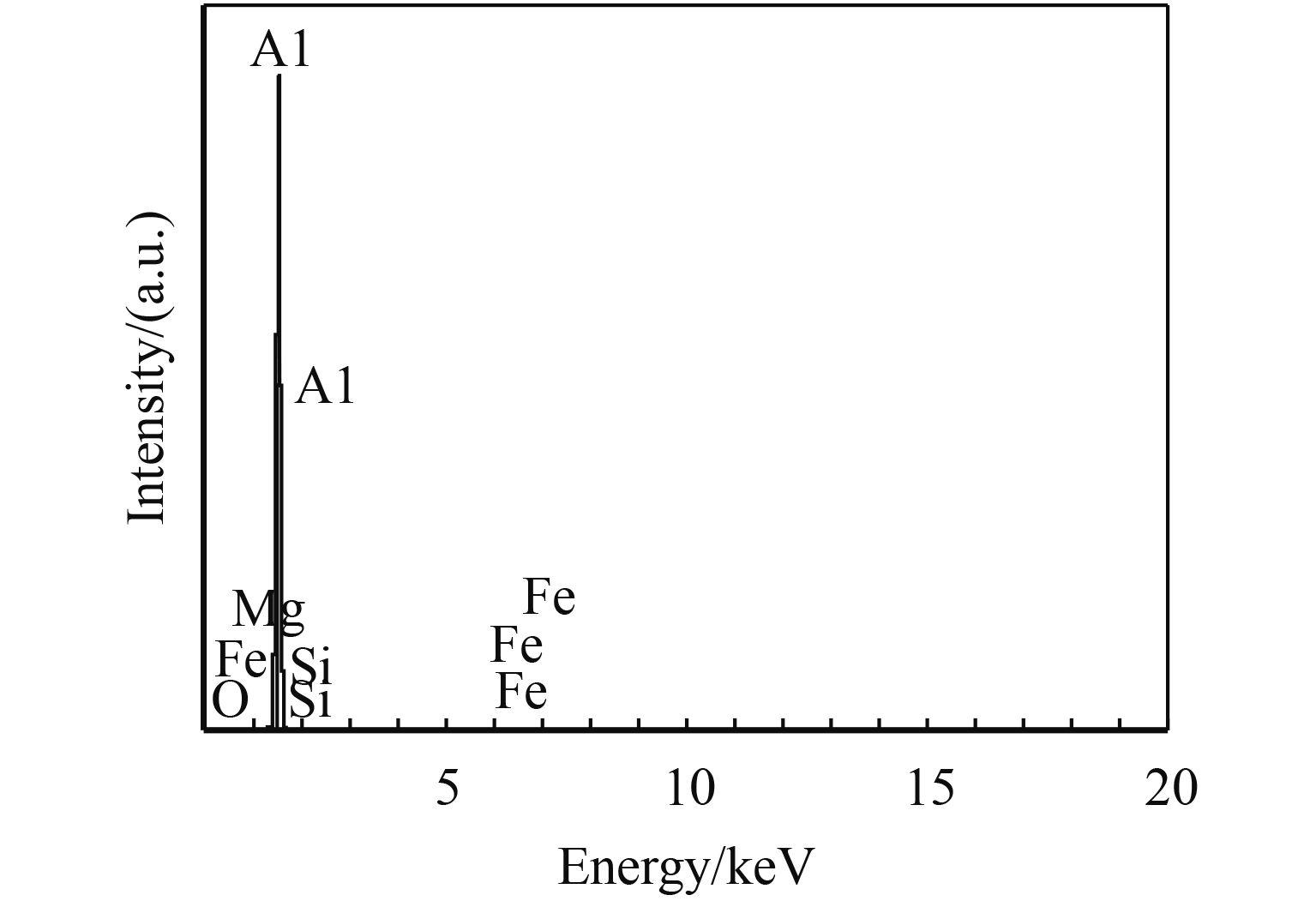

图 4 6005A-T6铝合金FSW焊缝的EDS谱图 Figure 4 EDS spectra of 6005A-T6 FSW joints |

| 表 2 6005A-T6铝合金FSW焊缝主要元素百分比含量 Table 2 The main element content percentage of 6005A-T6 joints |

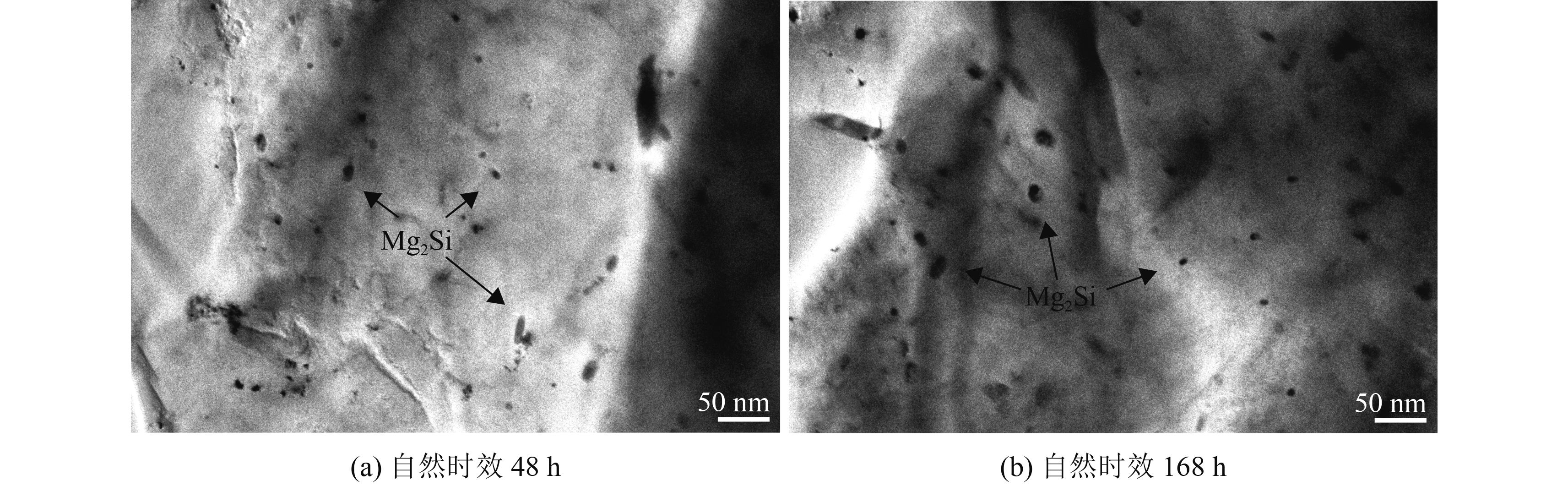

析出强化是6×××系铝合金的主要强化机制,其力学性能与强化相的类型、尺寸、数量及分布有很大关系. 由图4和表2的EDS谱图分析可知6005A铝合金FSW焊缝中的主要元素为Al、Mg、Si和Fe,其一般由α (Al)基固溶体,强化相Mg2Si和少量金属间化合物AlFeSi组成[16-17],另图5(a)和(b)分别为自然时效48 h及168 h焊核区的TEM图,图中呈灰黑色的析出相主要为Mg2Si强化相. 焊缝焊核区在焊接过程中经过搅拌针搅拌、摩擦及变形热的高温作用,虽然该温度没有达到母材的熔点温度,但已经超过母材的固溶处理温度,因此,焊缝在焊接过程中相当于产生了固溶处理的效果. 快冷的焊缝在室温停放过程中会发生自然时效,使焊接过程中重新固溶入基体的溶质原子和空位原子相结合,形成原子团簇或者G.P.区,随自然时效的进行,将发生转变并以Mg2Si强化相粒子的形式析出,使其硬度和抗拉强度提高. 如图5所示,用分析软件统计得视区内自然时效168 h焊核区析出相的数量比自然时效48 h焊核区析出相的数量多15%左右,这是造成焊缝自然时效168 h抗拉强度高于自然时效48 h抗拉强度的主要原因. 随着自然时效时间的增加,由于溶质原子和空位浓度不断的降低,没有足够的动力学条件,从而导致焊核区的强化相粒子析出逐渐减少,其尺寸也没有继续增大,强化效果逐渐减弱. 因而焊缝自然时效720 h已达到自然时效的稳定状态,延长自然时效时间,其力学性能没有明显变化. 结果表明,这些强化相的析出行为是影响焊缝时效强化效果的主要因素.

|

图 5 6005A-T6铝型材焊缝自然时效后焊核区TEM图 Figure 5 The TEM morphology of NZ of 6005A-T6 joints |

(1) 在自然时效过程中,焊缝的抗拉强度和焊核区的硬度均先增加后趋于稳定,而焊缝热影响区的硬度则保持不变,因而焊缝区的显微硬度分布由“U”形向“W”形转变,其延伸率变化不大.

(2) 6005A-T6铝合金搅拌摩擦焊缝自然时效720 h后其力学性能趋于稳定,自然时效状态的抗拉强度为203.6 MPa,其焊核区平均硬度为84±3 HV;

(3) 在自然时效过程中,焊核区逐渐析出较多细小而弥散Mg2Si强化相,是使焊缝抗拉强度和硬度提高的主要原因.

| [1] | S MISHRAR, Y MAZ. Friction stir welding and processing[J]. Mater Sci Eng R, 2005, 50(1-2): 1-78. DOI: 10.1016/j.mser.2005.07.001. |

| [2] | K D H NANDANR. Recent advances in friction stir welding - process, weldment structure and properties[J]. Prog Mater Sci, 2008, 53(6): 980-1023. DOI: 10.1016/j.pmatsci.2008.05.001. |

| [3] | D FUR, F ZHANGJ, J LIY. Effect of welding heat input and post-welding natural aging on hardness of stir zone for friction stir-welded 2024-T3 aluminum alloy thin-sheet[J]. Materials Science & Engineering A, 2013, 559(1): 319-324. |

| [4] | L ZHANGZ, Y XIAOB. Hardness recovery mechanism in the heat-affected zone during long-term natural aging and its influence on the mechanical properties and fracture behavior of friction stir welded 2024Al-T351 joints[J]. Acta Materialia, 2014, 73: 227-239. DOI: 10.1016/j.actamat.2014.04.021. |

| [5] | L HUZ, S WANGX. The effect of postprocessing on tensile property and microstructure evolution of friction stir welding aluminum alloy joint[J]. Materials Characterization, 2015, 99: 180-187. DOI: 10.1016/j.matchar.2014.11.015. |

| [6] | KALEMBAI. Natural aging in friction stir welded 7136-T76 aluminum alloy[J]. Materials & Design, 2014, 60: 295-301. |

| [7] |

董春林, 张坤. 自然时效对7050铝合金搅拌摩擦焊接头性能的影响[J].

焊接学报, 2014(4): 15-18.

L DONGC, H ZHANGK. Effects of natural aging on joint properties of friction stir welded 7050 aluminum alloy[J]. Transactions of the China Welding Institution, 2014(4): 15-18. |

| [8] | B FULLERC, W MAHONEYM. Evolution of microstructure and mechanical properties in naturally aged 7050 and 7075 Al friction stir welds[J]. Materials Science and Engineering A, 2010, 527(9): 2233-2240. DOI: 10.1016/j.msea.2009.11.057. |

| [9] | IMAMM. Effect of post-weld natural aging on mechanical and microstructural properties of friction stir welded 6063-T4 aluminum alloy[J]. Materials and Design, 2014, 64: 675-686. DOI: 10.1016/j.matdes.2014.08.037. |

| [10] | J WOOW. Prediction of hardness minimum locations during natural aging in an aluminum alloy 6061-T6 friction stir weld[J]. Journal of Material Science, 2009, 44(23): 6302-6309. DOI: 10.1007/s10853-009-3868-y. |

| [11] | DOUDEH. Optimizing weld quality of a friction stir welded aluminum alloy[J]. Journal of Materials Processing Technology, 2015, 222: 188-196. DOI: 10.1016/j.jmatprotec.2015.01.019. |

| [12] | P WADEM. Friction stir weld nugget temperature asymmetry[J]. Science and Technology of Welding and Joining, 2010, 15(1): 64-69. DOI: 10.1179/136217109X12562846839150. |

| [13] |

梁春朗, 袁鸽成, 吴红辉. 5083铝合金搅拌摩擦焊焊核区非均匀性组织分析[J].

广东工业大学学报, 2013, 30(3): 118-121.

L LIANGC, C YUANG, H WUH. Research on heterogeneity microstructure of 5083 aluminum in nugget zones after friction stir welding[J]. Journal of Guangdong University of Technology, 2013, 30(3): 118-121. |

| [14] |

刘洪, 袁鸽成. 5083-H321铝合金板材搅拌摩擦焊缝组织演变[J].

广东工业大学学报, 2012, 29(3): 96-98.

C LIUH, T YUANG. The microstructural evolution of friction stir welded 5083-H321 aluminum alloy plates[J]. Journal of Guangdong University of Technology, 2012, 29(3): 96-98. |

| [15] | M DONGP, Q LIH. Effects of welding speed on the microstructure and hardness in friction stir welding joints of 6005A-T6 aluminum alloy[J]. Materials & Design, 2013, 45: 524-531. |

| [16] | D SIMARA. Integrated modeling of friction stir welding of 6xxx series Al alloys: Process, microstructure and properties[J]. Progress in Materials Science, 2012, 57(1): 95-183. DOI: 10.1016/j.pmatsci.2011.05.003. |

| [17] |

钟沐春, 姜锋. 铝镁硅合金自然时效的析出强化组织及性能[J].

航空材料学报, 2015, 35(5): 39-45.

C ZHONGM, F JIANGF. Effect of precipitation strengthening during natural aging in Al-Mg-Si alloy[J]. Journal of Aeronautical Materials, 2015, 35(5): 39-45. |

| [18] | 杨文超.Al-Mg-Si-Cu系6005A合金的时效硬化行为及析出相的微观结构表征[D].长沙: 中南大学材料科学与工程学院, 2011. |

2017, Vol. 34

2017, Vol. 34