金属板材分切加工质量是影响金属制品精度的关键因素之一[1],而分切后材料的加工硬化程度将直接影响到产品的后续加工和利用。电工硅钢板材作为电力电子和军工行业中不可缺少的软磁合金材料,常用作电机和变压器的铁芯,在分切硅钢过程中断面硬化会导致冲片椭圆度缺陷的形成,直接影响铁芯的铁芯损耗、磁性能以及电气设备的使用寿命[2-3]。

金属材料的晶粒尺寸和取向变化对加工硬化影响很大。王黎等[4]从晶粒尺寸的角度研究了其对材料塑性、加工硬化及整个塑性变形过程的影响,发现晶粒尺寸增大对材料塑性及加工硬化程度影响较大。李硕本等[5]在分析冲压过程中板材加工硬化特点与规律的基础上,分别从板材硬化性能对冲压过程中力能参数和对冲压成形极限的影响两个方面,探索了用强化系数Q来表示材料硬化性能对力学参数的影响。刘海军等[6]研究了晶粒尺寸对Fe-20Mn-3Cu-1.3C合金钢加工硬化行为的影响,发现对于层错能低的合金,随着晶粒尺寸增大硬化速率减小,在塑性变形过程中同时存在位错强化和孪晶硬化两种机制,在低应变阶段,位错强化起主要作用,高应变阶段孪晶硬化起主要作用,并且孪晶硬化程度随晶粒尺寸的增大而增强,且晶粒尺寸存在影响临界值。Ueji R等[7]研究了高锰钢拉伸特性和孪晶行为,发现塑性变形过程中晶粒取向变化对合金的力学性能影响较大。Benjamin等[8]对硅含量3%的电工硅钢拉伸变形过程中不均匀硬化行为研究发现,晶粒取向的变化和不均匀硬化存在本质联系,深入研究了取向差的影响机制。宋仁伯等[9]对金属材料冷变形加工硬化研究,发现冷变形流变应力可分为3个阶段:真实应变小于0.02的强加工硬化阶段,真实应变在0.02~0.29之间的稳加工硬化阶段以及真实应变大于0.29的弱加工硬化阶段,并提出了加工硬化模型。目前,对电工硅钢圆盘剪分切过程导致的加工硬化研究甚少,本文选取了不同晶粒尺寸的取向和非取向电工硅钢板进行分切加工试验,以研究电工硅钢晶粒尺寸及取向对圆盘剪分切加工硬化的影响。

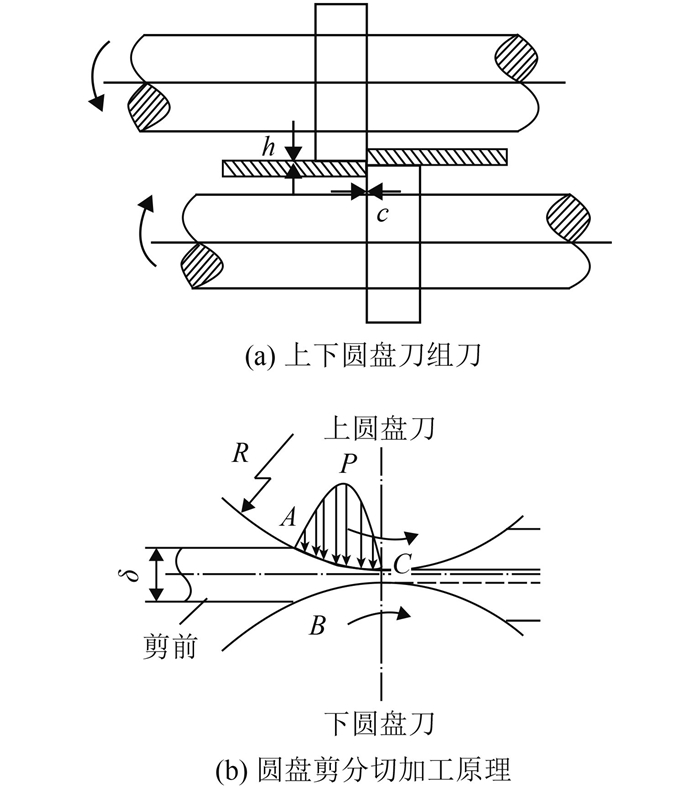

1 试验方法及材料金属板材的纵向分切采用上下成对圆盘刀滚剪加工,其分切原理及组刀方式如图 1所示。上下圆盘刀在轴向保持侧向间隙c、径向间隙h,圆盘刀旋转作用带动金属板材逐渐进入上下圆盘刀的刃口作用区,板材受到上下圆盘刀的挤压产生弹性变形,剪切力从零开始逐渐增大;随着刀具的咬入,板材受力继续增加并超过材料的弹性极限而产生剪切塑性变形;随着剪切力继续增加,达到材料强度极限板材开始产生屈服进入裂纹扩展阶段,直至材料完全分离[10]。

|

图 1 圆盘剪分切加工原理图 Figure 1 Diagram of the disc slitting processing principle |

本文采用日本和晃株式会社生产的GH50型WC-Co硬质合金圆盘刀,直径270 mm、厚度10 mm、Co含量8.65%、抗拉强度2 100 MPa、硬度86.5 HRA。试验材料选用某钢铁制品公司生产的型号分别为20ZH100、23ZH90、30Q120的取向性硅钢片和35WW300、50WW470无取向性硅钢片,其力学性能参数见表 1。分切加工条件为侧向间隙0 mm,径向间隙0.1 mm,圆盘刀圆周线速度150 m/min。

| 表 1 各型号板材力学性能参数 Table 1 Mechanics performance of different type sheet |

沿分切断面从左至右随机取3个不同位置,利用线切割在垂直分切断面方向切取金相试样,尺寸为18 mm×5 mm,对试样进行热镶嵌后依次用400#、600#、800#、1000#水砂纸由粗到精进行打磨,最后在长绒呢布上进行抛光达到镜面,用4%硝酸酒精溶液腐蚀1~2 min,清洗烘干后在显微镜下观察金相组织,参照GB/T6394-2002金属平均晶粒度测定法[11],随机选择不同视场测量晶粒大小,利用HXD-1000TM型显微维氏硬度计测量分切断面的硬度。

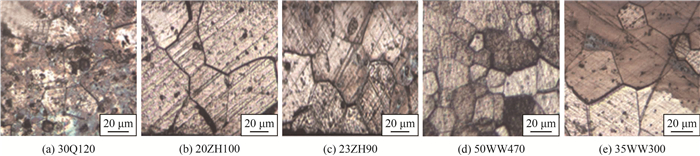

2 金相组织形貌 2.1 电工硅钢原始金相组织形貌电工硅钢经冶炼-连铸-冷轧-退火等工艺处理后,形成体心立方的α-Fe铁素体组织,不同的冷轧压下率及退火温度生产出不同板厚和晶粒度的硅钢片[12]。图 2是5种电工硅钢的原始金相组织图。根据图 2及金属平均晶粒度测定法中的面积法,测得不同型号硅钢材料的晶粒尺寸如表 2所示。

|

图 2 不同晶粒尺寸及取向的电工硅钢原始组织形貌 Figure 2 Original tissue morphology of different grain size and orientation silicon steel |

| 表 2 不同型号硅钢材料晶粒尺寸 Table 2 Grain size of different type silicon steel |

从图 2和表 2可以看出,取向性硅钢的晶粒尺寸(图 2(a)~(c))分别为43.35 μm、65.47 μm和87.33 μm,而无取向性硅钢的晶粒尺寸差异较大,50WW470型硅钢的晶粒尺寸最小(图 2(d)),仅为36.75 μm,35WW300型硅钢则晶粒较大(图 2(e)),达到77.25 μm。从图 2还可看出,晶粒尺寸较小的硅钢中(图 2(a)和2(d)),相同体积内包含晶粒多,晶界数量也较多,因而位错密度大,在加工过程中会表现出较好的抵抗塑性变形能力。而晶粒尺寸较大的硅钢(见图 2(b), 2(c)和2(e)),晶界数量少,并存在呈对称结构的孪晶组织,且晶粒尺寸越大,孪晶组织越多(图 2(e)), 这对板材的后续加工硬化会产生很大的促进作用。特别地,晶粒尺寸为77.25 μm的硅钢(图 2(e))在几个大晶粒之间夹杂着小晶粒,这是由于在冷轧退火过程中,非金属夹杂物析出,延缓再结晶及晶粒长大,促使不利滑移取向的发展[13],在后续加工变形中会导致加工硬化程度急剧增加。

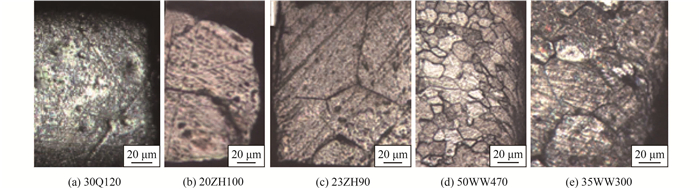

2.2 分切后电工硅钢断面金相组织形貌图 3是圆盘剪分切加工后电工硅钢在分切断面区域的金相组织图。在取向性硅钢中,晶粒尺寸最小的30Q120型硅钢(43.35 μm)分切断口组织出现台阶状(图 3(a)),这是由于该材料硅含量较高、脆性较大,晶粒细化在一定程度上又使材料的塑性得到增强,二者协同作用使得材料不至于出现脆断。而晶粒较大的20ZH100型硅钢(65.47 μm)沿剪切方向晶粒被严重挤压变形(图 3(b)),断口出现中间高两头低类似穿晶断裂,这说明较大晶粒在圆盘剪分切时容易出现穿晶断裂。晶粒最大的23ZH90取向硅钢(87.33 μm)的剪切边缘中下部材料出现严重挤压变形,形成凹状,靠近边缘的晶粒出现了很明显的孪晶组织(如图 3(c)所示),这是由于晶粒进一步粗大化使得在加工变形过程中孪晶效应越明显。在非取向性硅钢中,晶粒细小的50WW470硅钢(36.75 μm)也出现靠近剪切断口边缘的晶粒沿剪切方向被拉长,局部出现纤维结构,材料变形较大(见图 3(d))。当晶粒较大时,在分切中容易出现晶粒碎化(如图 3(e)所示),并且各晶粒取向与分切方向呈近45°角。

|

图 3 不同晶粒尺寸及取向的电工硅钢分切后组织形貌 Figure 3 Slitting tissue morphology of different grain size and orientation silicon steel |

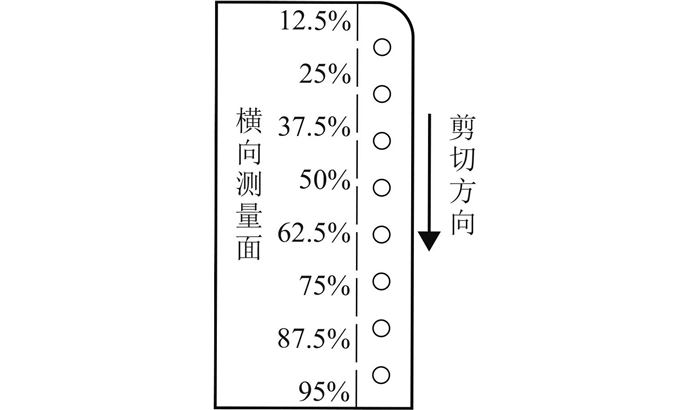

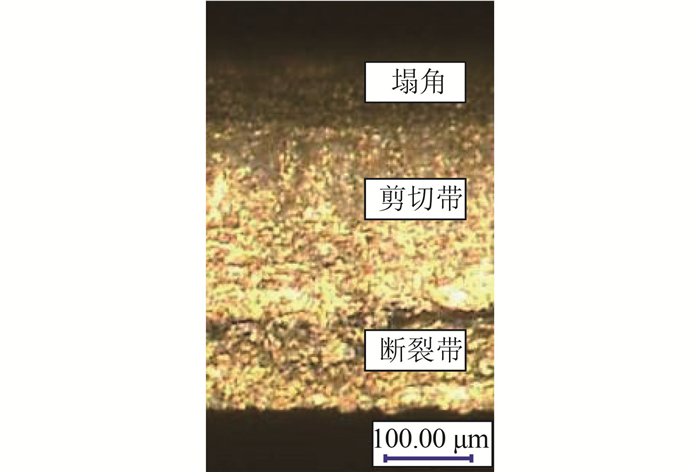

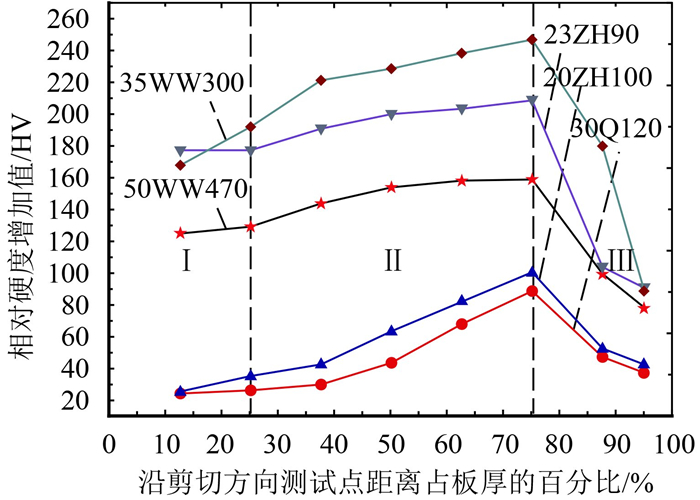

为研究不同晶粒尺寸及取向的硅钢在圆盘剪分切后的加工硬化差异,利用显微维氏硬度计沿剪切方向等距离测量分切断口的硬度。硬度测试示意图如图 4所示,在分切横截面上距分切边缘0.02 mm处沿剪切方向根据不同板厚按相同比例划分8个点,逐点测量其分切后的硬度,3组试样的分切断面边缘各点硬度测量均值如表 3所示。图 5为硅钢断面形貌。图 6所示为不同硅钢分切断面沿剪切方向相对增加硬度变化曲线,其中相对增加硬度是指实际测得的硬度与材料原始硬度的差值。

|

图 4 硬度测试示意图 Figure 4 Hardness testing schematic diagram |

| 表 3 不同晶粒尺寸及取向的电工硅钢变形前后硬度均值 Table 3 Hardness of different grain size and orientation silicon steel before and after slitting |

|

图 5 硅钢断面形貌 Figure 5 Fracture surface tissue morphology of silicon steel |

|

图 6 不同硅钢分切断面沿剪切方向相对增加硬度变化曲线 Figure 6 Relatively increasing hardness changing curve of different grain size and orientation silicon steel along the direction of shear |

从表 3的数据和图 6曲线可知,不同硅钢分切断面的硬度沿剪切方向均是先缓慢增加后迅速减小,沿剪切方向占板厚75%左右的位置加工硬化程度均最大,且如图 5所示,加工硬化程度最大的点对应在剪切带与断裂带交界的区域,这种硬度增大的趋势与分切过程中材料变形有关。根据材料分切变形过程,将图 6曲线按硬度变化趋势划分为Ⅰ、Ⅱ、Ⅲ区域,其中Ⅰ区域代表材料被圆盘刀咬入的初始阶段发生弹性变形硬度变化区,该阶段材料变形小,应力集中程度较低;Ⅱ区域表示外部作用力增大导致材料发生弹塑性及塑性变形阶段硬度变化区,取向变化、位错滑移、孪晶形变及变形累积等多重因素作用使得该阶段相对硬度出现较大程度增加;Ⅲ区域为非均匀变形阶段,随圆盘刀进一步压入,材料内部裂纹萌生并逐渐扩展,抵抗外部变形能力急剧下降,故在Ⅱ阶段末期加工硬化程度达到最大。

在5种硅钢分切断面的硬度变化中,其中晶粒尺寸为77.25 μm的35WW300硅钢相对硬度最大,而43.35 μm的20ZH100硅钢相对硬度最小,晶粒尺寸最大和最小的硅钢相对硬度居中。对比取向与非取向性硅钢,晶粒尺寸36.75 μm的无取向50WW470硅钢比晶粒尺寸为43.35 μm、65.47 μm的取向30Q120、20ZH100硅钢,相对硬度提高程度要大很多,加工硬化明显较大;晶粒尺寸相差不多的非取向35WW30硅钢和取向23ZH90硅钢,加工后前者最大硬度较后者提高近40HV,说明晶粒取向变化对硅钢的加工硬化产生较大影响,无取向硅钢在加工变形后内部晶粒取向由原来的杂乱无章变得有序,特别是在沿轧向45°方向形成高屈服强度的{111}反高斯织构[14],大大提高了材料抵抗塑性变形的能力。

单独比较3种取向性硅钢(晶粒尺寸分别为43.35 μm,65.47 μm和87.33 μm)可以发现,随着晶粒尺寸增大,分切断面的硬度增加程度越大,说明硅钢的加工硬化与晶粒尺寸直接相关,晶粒尺寸的增大对加工硬化有促进作用;2种非取向硅钢(晶粒尺寸分别为36.75 μm和77.25 μm)也跟取向性硅钢有类似的规律,随晶粒尺寸增大,加工后硬度也出现较大提高,且晶粒尺寸为77.25的无取向35WW300硅钢最大硬度比原始硬度提高近1.5倍。这是因为晶粒尺寸较小时,在相同体积内包含的晶粒和晶界多,在外力作用下启动的滑移系就越多,位错滑移受阻相对较小,应力集中程度较低,因此硬度增加较少。晶粒尺寸大于65.47 μm的材料,形变孪晶增多,金属内部产生的孪晶界也增多,进一步阻碍位错运动从而形成严重的位错塞积,产生较大的应力集中,故硬度增加程度较大。

Yu等[15]的研究表明,当晶粒尺寸小于某个值时,孪晶切边所需应力显著提高,孪晶变形被抑制,材料的塑性变形完全由位错滑移变形取代。据此不难预测,在电工硅钢中也存在一个临界尺寸,当晶粒尺寸低于这个值时,变形机制完全由位错滑移主导,因此从这一点来考虑,晶粒尺寸为43.35 μm的取向20ZH100硅钢最大硬度提高仅45.9%,说明在塑性变形过程中发生的主要是位错滑移,且通过对比粗大晶粒材料的加工硬化,位错滑移带来的加工硬化程度要小于孪晶变形所带来的加工硬化程度。

4 结论(1) 圆盘剪分切加工前后硅钢的金相组织差异较大,晶粒尺寸相对较小时晶粒变形较大,晶粒尺寸较大时易出现穿晶断裂, 甚至出现孪晶组织。

(2) 晶粒取向对硅钢的加工硬化有很大影响。晶粒尺寸相近的无取向硅钢比取向硅钢的相对硬度提高程度大很多,在分切加工后无取向硅钢的内部晶粒取向由杂乱无章变得有序,大大提高了材料抵抗塑性变形的能力。

(3) 在相同晶粒取向的硅钢中,晶粒尺寸越大,加工硬化越大。细晶粒硅钢的材料变形机制由位错滑移主导,大晶粒硅钢主要出现孪晶形变,导致加工硬化更大。

(4) 加工硬化程度与分切过程材料变形密切相关。沿剪切方向,材料硬度出现先增加后减小的趋势,且在沿剪切方向占板厚75%左右的位置加工硬化程度最大。

| [1] | 叶明德. 金属板材精密裁切100问[M]. 北京: 冶金工业出版社, 2010: 1-2. |

| [2] | 何忠治, 赵宇, 罗海文. 电工钢[M]. 北京: 冶金工业出版社, 2012: 26-27. |

| [3] |

孙述利, 郭东城, 刘江, 等. 形变对无取向硅钢50W470组织和力学性能的影响[J].

特殊钢, 2005, 26 (5): 14-15.

SUN S L, GUO D C, LIU J, et al. Effect of deformation on structure and mechanical properties of non-orientation silicon steel 50W470[J]. Special Steel, 2005, 26 (5): 14-15. |

| [4] | 王黎.负间隙精密冲裁加工硬化与微观组织研究[D].郑州:中原工学院机电学院, 2014. |

| [5] |

李硕本, 金淼, 彭加耕. 关于板材加工硬化性能评定方法的探讨[J].

塑性工程学报, 2001, 8 (2): 59-62.

LI S B, JIN M, PENG J G. A method for evaluating the property of work-hardening of sheet metal[J]. Journal of Plasticity Engineering, 2001, 8 (2): 59-62. |

| [6] |

刘海军, 朱定一, 胡真明, 等. 晶粒尺寸对Fe-20Mn-3Cu-1.3C合金钢加工硬化行为的影响[J].

材料热处理学报, 2013, 34 (4): 85-89.

LIU H J, ZHU D Y, HU Z M, et al. Influence of grain size on work hardening behavior of the Fe-20Mn-3Cu-1.3C steel[J]. Transactions of Materials and Heat Treatment, 2013, 34 (4): 85-89. |

| [7] | UEJI R, TSUCHIDA N, TERADA D, et al. Tensile properties and twinning behavior of high manganese austenitic steel with fine-grained structure[J]. Scripta Materialia, 2008, 59 (9): 963-966. DOI: 10.1016/j.scriptamat.2008.06.050. |

| [8] | KLUSEMANN B, SVENDSEN B, VEHOFF H. Modeling and simulation of deformation behavior, orientation gradient development and heterogeneous hardening in thin sheets with coarse texture[J]. International Journal of Plasticity, 2013, 50 (1): 109-126. |

| [9] |

宋仁伯, 项建英, 侯东坡, 等. 316L不锈钢热加工硬化行为及机制[J].

金属学报, 2001, 46 (1): 57-61.

SONG R B, XIANG J Y, HOU D P, et al. Behavior and mechanism of hot work-hardening for 316L stainless steel[J]. Acta Metallurgica Sinica, 2001, 46 (1): 57-61. |

| [10] |

阎秋生, 赖志民, 路家斌, 等. 金属板材无毛刺精密分切新工艺分切断面形貌特征研究[J].

塑性工程学报, 2013, 20 (2): 20-14.

YAN Q S, LAI Z M, LU J B, et al. Study of section morphology characteristics in precision slitting technology with burr-free for sheet metal[J]. Journal of Plasticity Engineering, 2013, 20 (2): 20-14. |

| [11] | 中国国家标准化管理委员会.金属平均晶粒度:GB/T6394-2002[S].北京:中国标准出版社, 2002. |

| [12] | 毛卫民, 杨平. 电工钢的材料学原理[M]. 北京: 高等教育出版社, 2013: 41-43. |

| [13] | 张正贵, 王大鹏. 无取向硅钢的织构与磁性[M]. 北京: 冶金工业出版社, 2012: 12-13. |

| [14] | 毛卫民. 金属材料的晶体学织构与各向异性[M]. 北京: 科学出版社, 2002: 5-6. |

| [15] | YU Q, SHAN Z W, LI J, et al. Strong crystal size effect on deformation twinning[J]. Nature, 2010, 463 (7279): 335-338. DOI: 10.1038/nature08692. |

2017, Vol. 34

2017, Vol. 34