电动汽车由于车内体积空间限制且电池在特定环境需要超高倍率放电,存在发热安全隐患。另外,近年来电动汽车在续航、安全性等方面屡屡出现问题。国内对电动汽车动力电池往往更加注重容量的高密度,电动汽车在行驶过程中,动力电池放电电流波动起伏,特别是在启动、加速等情况电流变化较大且产热不均衡[1]。过热、燃烧、爆炸等安全问题一直是电池安全性的重点,热量的产生与迅速堆积必然引起电池内部温度升高,尤其在高温环境下使用或者在大电流充放电时,可能会引发电池内部发生剧烈的化学反应[2],产生大量的热,若热量来不及散出而在电池内部迅速积聚,电池可能会出现漏液、放气、冒烟等现象,严重时发生剧烈燃烧甚至爆炸。

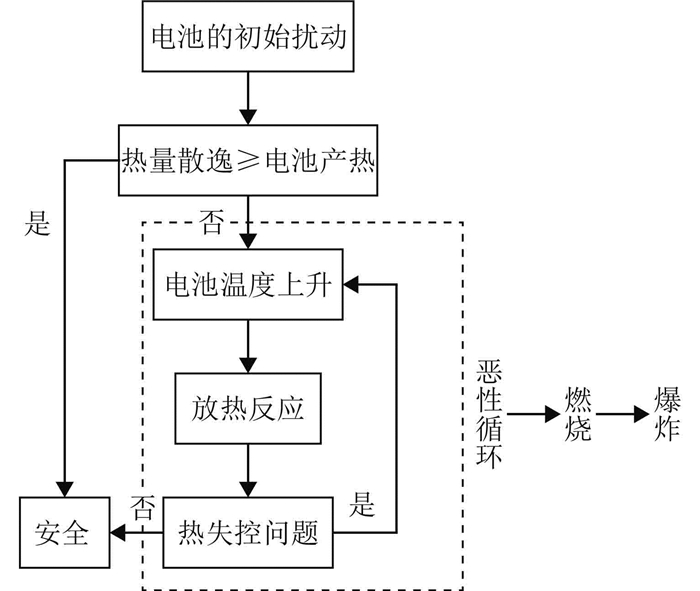

在锂离子电池运行工况下,随着外界热和电扰动,放热反应不断进行[3],温度不断上升,当达到电池内部特定材料的相应温度点时会激发新的放热反应,从而迫使温度继续上升[4-5],如图 1所示。无节制地使用锂离子电池严重影响其充放电性能、循环寿命以及燃烧、爆炸等热安全问题,制约着电动汽车用锂离子电池的发展[6-8]。

|

图 1 动力电池热安全问题 Figure 1 Heat safety of power battery |

本文通过实验测试手段,测量18650单体电芯的充放电数据,采用计算机积分方式估算出电池的理论产热并且通过该值计算出电芯的平均比热与平均发热功率,为后续的热灾害评估打下基础[9]。

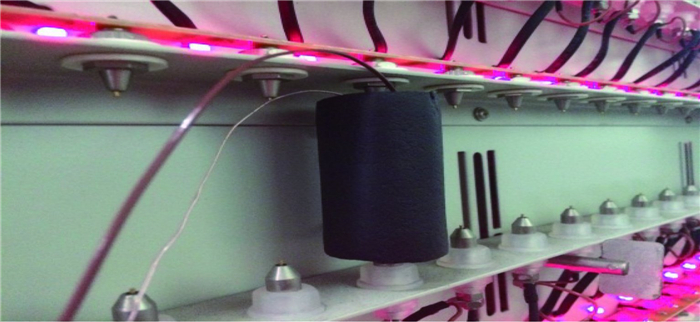

1 实验 1.1 实验平台搭建采用CMICR18650F8电芯,电压和电容量分别为3.7 V和2 600 mAh,重量为46 g,用厚度为10 mm的隔热材料进行包裹,见图 2。T型PFA热电偶线通过温度巡检仪测电芯表面温度,如图 3所示,探头置于电池正负极中间表面处。采用的设备分别有型号为BK-3096LP/20的蓝奇固态锂电池自动检测化成设备,ADAM-4118温度测试模块,台式电脑以及直流稳压电源。

|

图 2 18650电芯与隔热材料实物图 Figure 2 18650 cell and thermal insulation material |

|

图 3 数据记录仪 Figure 3 Temperature date recorder |

电池的中部表面布置了热电偶,电池两头焊15 mm长镍片,镍片上焊接AWG16导线,导线长约200 mm,上述组合用0.1 mm厚的PVC热缩膜套紧绝缘。图 4表示采用直流稳压电源对电芯进行0.5 C充电,充电过程经历恒流再恒压过程,充电时间为133.76 min。充满后搁置30 min,采用固态锂电池自动检测化成设备对电芯进行1 C/3 C放电,在常温中进行,见图 5。

|

图 4 直流稳压电源 Figure 4 DC power supply |

|

图 5 固态锂电池自动检测化成设备 Figure 5 BK-3096LP/20 Electronic load |

对于双电解液电池,忽略混合焓值变化以及相变过程的影响,为简化计算,电池的反应热用Qr来表示[10];由电池极化引起的能量损失用Qp来表示;电池内存在着副反应,典型的副反应是电解液的分解和自放电,副反应引起的能量损失用Qs表示;电池存在着电阻,产生焦耳热Qj[11-14]。所以,一个电池总热源可表示为

| ${Q_{\rm{0}}}{\rm{ = }}{Q_{\rm{r}}}{\rm{ + }}{Q_{\rm{p}}}{\rm{ + }}{Q_{\rm{s}}}{\rm{ + }}{Q_{\rm{j}}}.$ |

本文通过实验测试的方法,分析处理18650电芯在运行过程中时间与电流/电压的关系,作出电池瞬时功率与时间的曲线图P-T,然后对其积分算出有效面积,估算出电池的实际总产热值,该过程需要准备两份文件,分别是电池放电温度数据以及电池放电电流电压特性数据,采集的时间间隔一致[15-17]。

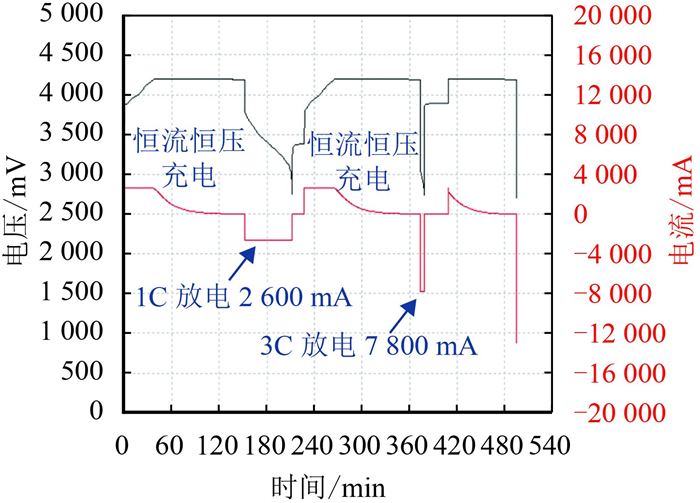

2.1 放电时间与压降分析对CMICR18650F8单体电芯进行0.5 C充电,1 C/3 C放恒流放电,其电流电压特性曲线见图 6。

|

图 6 电芯电压/电流与时间曲线 Figure 6 The curve of Voltage/current and time |

从图 6可看出电芯的恒流稳压充电平台稳定,总耗时133.76 min,充入总电量为2 600 mAh。在1 C恒流放电倍率下,电芯截止电压下降至2.75 V,放出总电量2 600 mAh,总耗时60.37 min。3 C放电倍率下,总耗时5.43 min,放出电量700 mAh,电芯无法高倍率放电,下面采用1 C恒流放电数据进行电池产热行为分析。

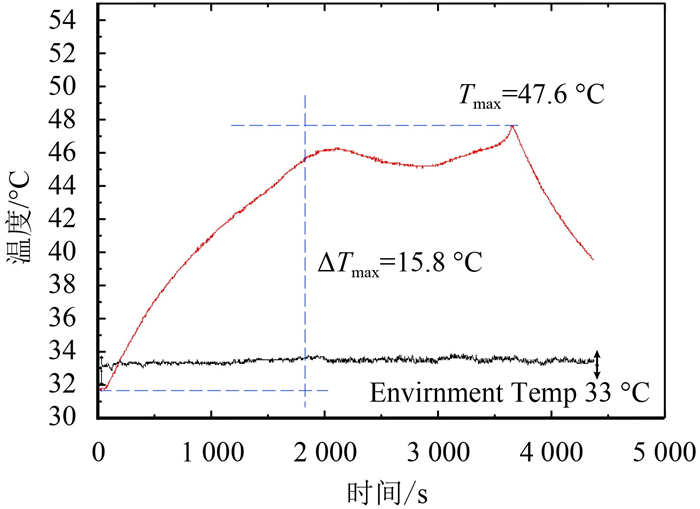

2.2 放电时间与电芯温度分析对单体电芯进行充放电的实时温度采集,作出时间-温度曲线图,见图 7。

|

图 7 电芯在1 C放电倍率下温度与时间曲线 Figure 7 The curve of temperature and time under 1 C discharging |

从图 7能清晰地看出电芯在1 C恒流放电倍率下的温度特性,其中放电持续60.37 min,最高温度达到47.6 ℃,放电前后最大温差可达15.8 ℃,环境温度恒定在(33±0.5) ℃波动。由比热容公式根据后续的电池总产热,算出电池的理论平均比热容[18-19]。

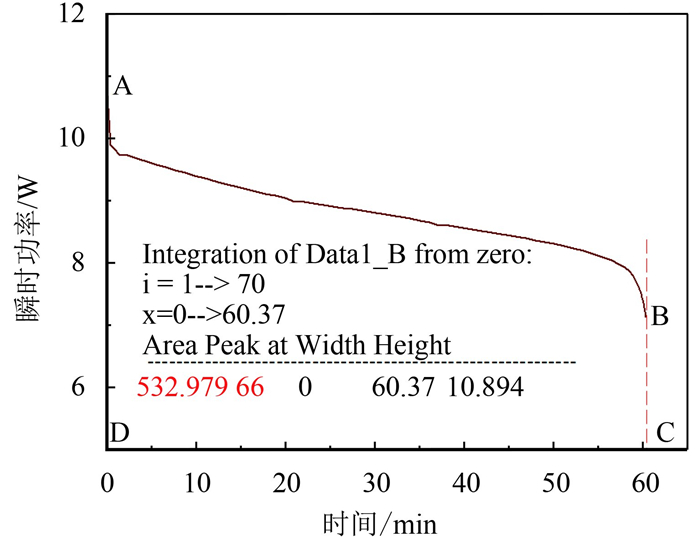

2.3 放电时间与瞬时功率分析处理电芯放电时间与电流/电压的关系,作出电池瞬时功率与时间的曲线然后对其积分算出有效面积,估算出电池的实际总产热值,详细见图 8。

|

图 8 电芯在1 C放电倍率下瞬时功率与时间曲线 Figure 8 The curve of instantaneous power and time under 1 C discharging |

从图 8曲线,用瞬时功率(W)对时间(min)积分,采用计算机积分的方式可算出曲线所包围的面积ABCD即为1 C放电情况下电子负载(固态锂电池自动检测化成设备)实际功耗Qt。

| $ {Q_{\rm{t}}} \!=\! {M_{{\rm{ABCD}}}} \!=\! \int_D^C {f(t){\rm d}t} \!=\! 533\;{\rm{W}} \cdot \min \!=\! 31\;980\;{\rm{J}}. $ |

从热力学第一定律可得,电池产热值理论上可视为电池标称总功与电子负载实际功耗之差,再扣除电池剩余电量。电池标称总功为

| $ Q = I(U{\rm{ - }}\Delta U)T, $ |

其中U表示电池充电结束搁置15 min后的电压值,∆U表示电池1 C放电起步时的压降值,实验值(U-∆U)=3.81 V,代入计算得35 881.51 J。电池剩余电量Q剩余代表电芯在放电后电芯本身的剩余电量,1 C放电后电芯的剩余电量在电池行业内可忽略不计,所以电池总产热理论值为3 901.51 J。从热量角度考虑电池产热为

| $ {Q_{\rm{0}}} = {I^{\rm{2}}}t(R_\text{欧姆} + {R_\text{极化}}) = {\rm{2}}\;{\rm{160}} + {I^{\rm{2}}}t{R_\text{极化}}. $ |

其中欧姆内阻可从内阻仪测量得出, 极化内阻小于欧姆内阻,因此这种产热估算研究方式合理,可做参考。其平均比热容C平均计算得5.37 J/(g·K)。单体电池平均发热功率Pr为电池发热量与发热总时长的比值为1.08 W。

3 热模拟分析对照 3.1 能量守恒与控制方程对于单体电池自身的吸热量,由于电池材料以及结构复杂,视为各向异性,导热非常复杂,在直角坐标系中沿坐标轴x、y、z的热流密度可表示为:

| $ \begin{aligned} {q_x} = - {\lambda _{xx}}\frac{{\partial T}}{{\partial x}} - {\lambda _{xy}}\frac{{\partial T}}{{\partial y}} - {\lambda _{xz}}\frac{{\partial T}}{{\partial z}},\\ {q_y} = - {\lambda _{yx}}\frac{{\partial T}}{{\partial x}} - {\lambda _{yy}}\frac{{\partial T}}{{\partial y}} - {\lambda _{yz}}\frac{{\partial T}}{{\partial z}},\\ {q_z} = - {\lambda _{zx}}\frac{{\partial T}}{{\partial x}} - {\lambda _{zy}}\frac{{\partial T}}{{\partial y}} - {\lambda _{zz}}\frac{{\partial T}}{{\partial z}}. \end{aligned} $ |

质量守恒定律:

| $ \frac{{\partial u}}{{\partial x}} + \frac{{\partial \upsilon }}{{\partial y}} = 0. $ |

动量守恒定律:

| $ \begin{aligned} \rho (u\frac{{\partial u}}{{\partial x}} + \upsilon \frac{{\partial \upsilon }}{{\partial y}}) = {F_x} - \frac{{\partial P}}{{\partial x}} + \mu (\frac{{{\partial ^2}u}}{{\partial {x_2}}} + \frac{{{\partial ^2}u}}{{\partial {y_2}}}),\\ \rho (u\frac{{\partial \upsilon }}{{\partial x}} + \upsilon \frac{{\partial u}}{{\partial y}}) = {F_y} - \frac{{\partial P}}{{\partial y}} + \mu (\frac{{{\partial ^2}\upsilon }}{{\partial {x_2}}} + \frac{{{\partial ^2}\upsilon }}{{\partial {y_2}}}). \end{aligned} $ |

能量守恒定律:

| $ \rho cp(u\frac{{\partial T}}{{\partial x}} + \upsilon \frac{{\partial T}}{{\partial y}}) = \lambda (\frac{{{\partial ^2}T}}{{\partial {x_2}}} + \frac{{{\partial ^2}T}}{{\partial {y_2}}}). $ |

对流换热系数方程:

| $ h = - \frac{\lambda }{{Tw - Tf}}\frac{{\partial T}}{{\partial y}}. $ |

根据上述实验平台的搭建思路以及测试数据,整理出该实验对象18650单体电池的相关热物理参数,见表 1。

| 表 1 18650单体电池热物理参数 Table 1 The physical parameters of 18650 cell |

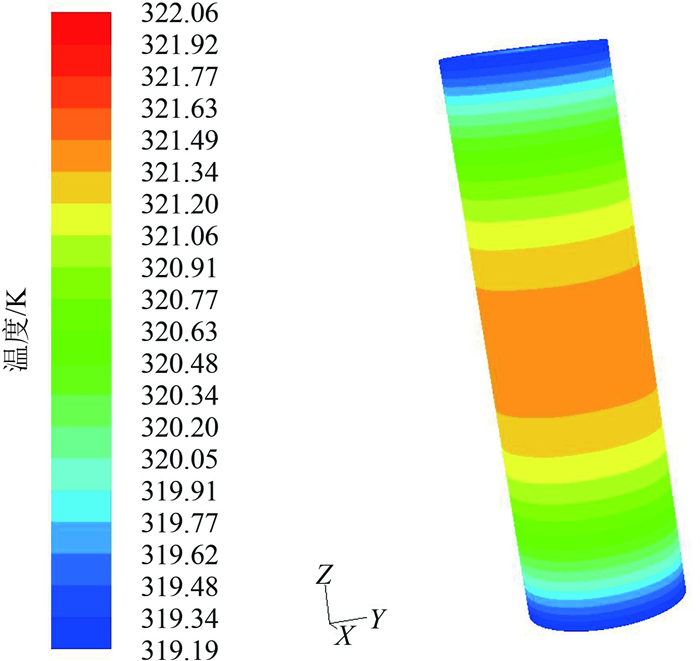

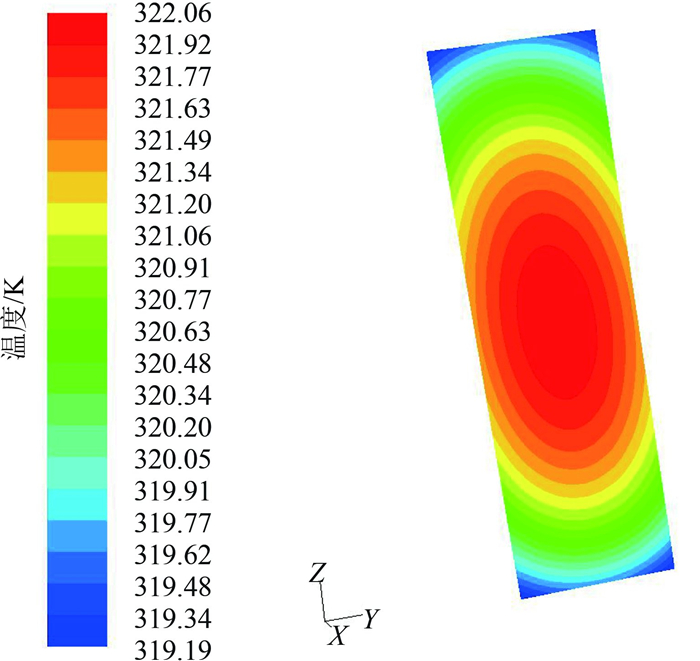

采用三维瞬态导热模型,根据上述两章实验平台搭建与实验工况选取确定边界条件,得出18650单体电池1 C放电的温度云图。

从图 9、10可以看出,18650电池在规定的边界条件下以1 C倍率的恒流放电,电池放热,表面的最高温度达48.3 ℃,沿着z轴方向温度呈降低趋势,最低为46.2 ℃。温度分布规定符合实验值,其中电池在1 C放电下表面最高温度的实验值与模拟值的误差小于等于1 ℃,可作对照分析。

|

图 9 电芯在1 C放电倍率下表面温度分布云图 Figure 9 The surface temperature chart of battery under 1 C discharging |

|

图 10 电芯在1 C放电倍率下截面温度分布云图 Figure 10 The section temperature chart of battery under 1 C discharging |

本文采用18650单体电芯恒流放电测试的方式,分别采集了电流、电压、温度及时间数据。研究表明,单体电芯在环境温度为(33±5) ℃,不受外部条件干涉下1 C放电平台趋于稳定,温度特性为Tmax=47.6 ℃,最大温差∆Tmax接近16 ℃,电芯产热行为明显。处理电芯放电时间与电流/电压的关系,作出电池瞬时功率与时间的曲线,采用计算机积分方式可算出曲线包围的面积,根据热力学第一定律及能量守恒,估算出电芯在1 C恒流放电下的总产热量为3 901.51 J,其平均比热容为5.37 J/(g·K),平均发热功率为1.08 W,同时采用的计算机仿真的方式,模拟出18650电池在1 C恒流放电时的表面/截面温度云图,与实验得出的数据对比并进行验证,实验其最高温度的误差在1 ℃之内,为后续的电动汽车热灾害评估打下理论基础。

| [1] | 饶中浩, 张国庆. 电池热管理[M]. 北京: 科学出版社, 2015: 7-8. |

| [2] | RAO Z H, ZHAO Y M, HUANG C L, et al. Recent Developments in Drying and Dewatering for Low Rank Coals[J]. Progress in Energy and Combustion Science, 2015, 46 : 1-11. DOI: 10.1016/j.pecs.2014.09.001. |

| [3] |

王子缘, 张国庆, 吴伟雄, 等. 一种磷酸铁锂动力电池热管理系统实验研究[J].

电源技术, 2016 (1): 47-49.

WANG Z Y, ZHANG G Q, WU W X, et al. An experiment study on performance of LiFePO4 battery thermal management system[J]. Power technology, 2016 (1): 47-49. |

| [4] | RAO Z H, WANG S F, ZHANG Y L. Thermal management with phase change material for a power battery under cold temperatures[J]. Energy Sources, PartA:Recovery, Utilizationand Environmental Effects, 2014, 36 (20): 2287-2295. DOI: 10.1080/15567036.2011.576411. |

| [5] | SHARMA A, TYAGI V V, CHEN C R, et al. Review on thermal energy storage with phase change materials and applications[J]. Renew Sust Energ Rev, 2009, 13 (2): 318-345. DOI: 10.1016/j.rser.2007.10.005. |

| [6] | ZHOU D, ZHAO C Y. Experimental investigations on heat transfer in phase change materials (PCMs) embedded in porous materials[J]. Appl Therm Eng, 2011, 31 (5): 970-977. DOI: 10.1016/j.applthermaleng.2010.11.022. |

| [7] | RAO Z H, WANG S F, ZHANG Z G. Energy saving latent heat storage and environmental friendly humidity-controlled materials for indoor climate[J]. Renewable & Sustainable Energy Reviews, 2012, 16 (5): 3136-3145. |

| [8] | RAO Z H, WANG S F, PENG F F. Self diffusion of the nano-encapsulated phase change materials:A molecular dynamics study[J]. Applied Energy, 2012, 100 (5): 303-308. |

| [9] | RAO Z H, WANG S F, PENG F F, et al. Dissipative particle dynamics investigation of microencapsulated thermal energy storage phase change materials[J]. Energy, 2012, 44 (1): 805-812. DOI: 10.1016/j.energy.2012.05.012. |

| [10] | RAO Z H, WANG S F, WU M C, et al. Molecular dynamics simulations of melting behavior of alkane as phase change materials slurry[J]. Energy Conversion and Management, 2012, 64 (1): 152-156. |

| [11] | QIU J G, ZHANG G Q, YANG X Q, et al. A study on structure-performance relationship of overcharged 18650-size Li4Ti5O12/LiMn2O4 battery[J]. ThermAnalCalorim, 2014, 118 (5): 1413-1418. |

| [12] | WU W X, ZHANG G Q, KE X F, et al. Research on the preparation and enhanced cooling effect of composite phase change material for electronic thermal management[J]. Energy Conversion and Management, 2015, 101 (1): 278-284. |

| [13] | RAO Z H, WANG S F, ZHANG G Q. Simulation and experiment of thermal energy management with phase change material for ageing LiFePO4 power battery[J]. Energy Conversion and Management, 2011, 52 (12): 3408-3414. DOI: 10.1016/j.enconman.2011.07.009. |

| [14] | RAO Z H, ZHANG G Q. Thermal properties of paraffin wax based composites containing graphite[J]. Energy Sources, Part A:Recovery, Utilization, and Environmental Effects, 2011, 33 (7): 587-593. DOI: 10.1080/15567030903117679. |

| [15] | EAVES S, EAVES J. A cost comparison of fuel-cell and battery electric vehicles[J]. Journal of Power sources, 2004, 130 (1/2): 208-212. |

| [16] | RAO Z H, ZHANG G Q, WU Z J. Thermal properties of paraffin/graphite composite phase change materials in battery thermal management system[J]. Energy Materials:Materials Science and Engineering for Energy Systems, 2009, 4 (3): 141-144. DOI: 10.1179/174892310X12732272833889. |

| [17] | KIZILEL R, LATEEF A, Sabbah R, et al. Passive control of temperature excursion and uniformity in high-energy Li-ion battery packs at high current and ambient temperature[J]. Journal of Power Sources, 2008, 183 (1): 370-375. DOI: 10.1016/j.jpowsour.2008.04.050. |

| [18] |

吴忠杰, 张国庆. 混合动力车用镍氢电池的液体冷却系统[J].

广东工业大学学报, 2008, 25 (4): 28-31.

WU Z J, ZHANG G Q. The Liquid cooling system of the ni-mh battery pack for hybrid electric vehicles[J]. Journal of Guangdong University of Technology, 2008, 25 (4): 28-31. |

| [19] |

张国庆, 马莉, 张海燕, 等. HEV电池的产热行为及电池热管理技术[J].

广东工业大学学报, 2008, 25 (1): 1-4.

ZHANG G Q, MA L, ZHANG H Y, et al. Heat generation behavior of ev battery and its thermal management technology[J]. Journal of Guangdong University of Technology, 2008, 25 (1): 1-4. |

2017, Vol. 34

2017, Vol. 34