2. 广东工业大学 实验教学部, 广东 广州 510006;

3. 广东工业大学 精密电子制造技术与装备国家重点实验室,广东 广州 510006

2. Department of Experiment Teaching, Guangdong University of Technology, Guangzhou 510006, China;

3. State Key Laboratory of Precision Electronic Manufacturing Technology and Equipment, Guangdong University of Technology, Guangzhou 510006, China

碳纤维增强复合材料(Carbon Fiber Reinforced Plastics,CFRP)由于其高比强度、高比刚度、耐腐蚀等出色的物理化学与机械性能,在过去几十年里,被广泛应用于航天航空、风机叶片和交通运输等领域[1–4]。由于复合材料在恶劣化境下的复杂损伤行为,CFRP的结构修复是航空航天装备维护的重要工作。结构修复的关键环节是损伤区域的高质量去除,从而提供一个空腔,用于修补层重新填充。然而由于复合材料固有的各向异性、不均性、热敏感性和高磨损性,使CFRP的加工比传统金属/合金的加工更加困难。传统机械加工[5]由于刀具与工件直接接触,复合材料的结构和物理属性的差异,不可避免地出现毛刺、内部裂纹、分层、切削热累积、刀具磨损等问题[6-7]。因此,高效、高质量的CFRP定量去除仍然具有挑战性。

激光作为一种非接触的高精密加工方式,避免了刀具磨损、基体吸湿等缺陷,同时具有更高的材料去除率和灵活性,在复合材料加工领域具有独特优势[8-9]。但值得注意的是,激光加工是一个基于激光束与复合材料相互作用的热过程,由于具有相当不同的物理和热性质的纤维和聚合物基体相对高能激光的反应不同,激光加工引起的热残余问题依旧引人注目,如较大的热影响区,这严重影响CFRP的力学性能。在降低热影响方面,研究人员进行了广泛的研究。Li等[10]深入对比顺序扫描与交错扫描两种纳秒激光钻孔模式,实验证明交错扫描模式可减少相邻扫描轨迹之间的热累积效应,减小热影响区宽度、孔的锥度和表面缺陷。Zhou等[9]学者采用喷雾冲击壁面形成流动薄膜的方法来辅助CFRP的激光低热损伤加工,当初始激光功率为9.001 W,切削速度为0.5 mm/s,偏移距离为3 mm时,可获得较好的加工质量。正如Dell’Erba[11]和Li[10]所讨论的,采用紫外激光源可有效减少热影响区,在这样的波长下,光子能量足够高以实现纤维和基质的直接分子间键断裂。然后,该过程主要表征为光化学机制而不是热机制。减少热影响区(Heat Affected Zone,HAZ)的一种有效方法是减少光束和材料之间的相互作用时间。Jung和Geng等[12-13]详细讨论了连续波和脉冲激光器的加工过程。Leone等[14]研究了150 W 近红外 Nd:YAG 激光器工艺参数(脉冲能量、脉宽、脉冲重叠率)对 CFRP切口几何形状以及热影响区的影响。结果表明,激光能量为0.5 J,脉宽为0.2 ms,脉冲频率为185 Hz,重叠率为80%时可获得最小的热影响区(170 µm);Takahashi等[15]学者使用平均功率为125 W、重复频率为167 kHz、脉冲宽度为10 ns的纳秒激光器研究扫描条件(扫描间距、扫描速度)对 CFRP 切割质量和去除效率的影响。结果表明,影线距离和扫描速度的调整对于获得良好的切割速度和质量是非常重要的。Oh等[16]学者研究大功率 2 kW 多模光纤激光器对 CFRP 薄板的切割性能,重点研究了基体损伤、切面形貌等因变量随输出功率等激光参数的变化情况,其中减少材料热损伤关键在于增大扫描速度。

已有研究表明,激光加工复合材料会导致一系列的热损伤,严重影响CFRP的机械性能。目前研究方向主要集中在毫秒、纳秒等短脉冲加工领域,包括材料去除机制、热损伤形成机理、工艺优化、作用过程仿真等,但是对超快激光在复合材料上的机理与应用研究还关注较少。本文基于515 nm飞秒激光研究了工艺参数对材料烧蚀速率与热影响区的影响规律及优化方法,并研究了飞秒激光在 CFRP 上的高精度选区定量去除工艺。

1 实验 1.1 实验材料与装置本实验选用的材料是厚度为0.6 mm的CFRP,由单向纤维布预浸料(每层厚度为0.15 mm)通过0°/90°依次交替铺放热压成型的4层复合板,层与层之间的纤维方向相互垂直,如图1(b)所示。CFRP中增强体为PAN基碳纤维,单根直径约7 μm,基体为环氧树脂,两者按照一定比例固化,其中纤维体积约占总体积的67%,环氧树脂约占33%。表1报告了碳纤维和树脂基体的热物理参数。

|

图 1 CFRP激光加工示意图: (a) 加工系统示意图; (b) CFRP结构示意图; (c) 加工具体细节图 Figure 1 Schematic diagram of CFRP laser processing: (a) Schematic diagram of the experimental system; (b) Schematic diagram of CFRP structure; (c) Processing specific details |

| 表 1 树脂与纤维的基本性能参数 Table 1 Basic performance parameters of CFRP |

在空气环境中进行了CFRP激光加工实验,图1(a)显示了飞秒激光加工系统的实验装置。使用商用飞秒激光系统(LIGHT CONVERSION公司PHAROS 飞秒系列 PH2-15W),输出波长有两个,分别为

| 表 2 飞秒激光器系统参数 Table 2 Parameters of femtosecond laser processing system |

激光作用于CFRP表面,按图1(c)所示路径进行定量逐层扫描,其中路径之间间距h大于光斑直径。获得一定的材料去除深度后,将激光聚焦降低一定的距离,在下一层重复相同的轨迹,最后实现CFRP的激光选区定量去除。选择控制因素和响应变量是统计分析中的一个关键问题。根据预实验,在工艺参数优化的工艺中,采用了以下控制因素:激光能量密度、扫描速度和扫描方向,以表面形貌、烧蚀速率和热影响区宽度作为响应变量。在优化去除策略中以材料去除速率和粗糙度作为响应变量。为了减少误差,对每个参数重复3次测试。使用激光共聚焦显微镜(奥林巴斯OLS4000) 观测CFRP激光烧蚀前后的二维和三维形貌。

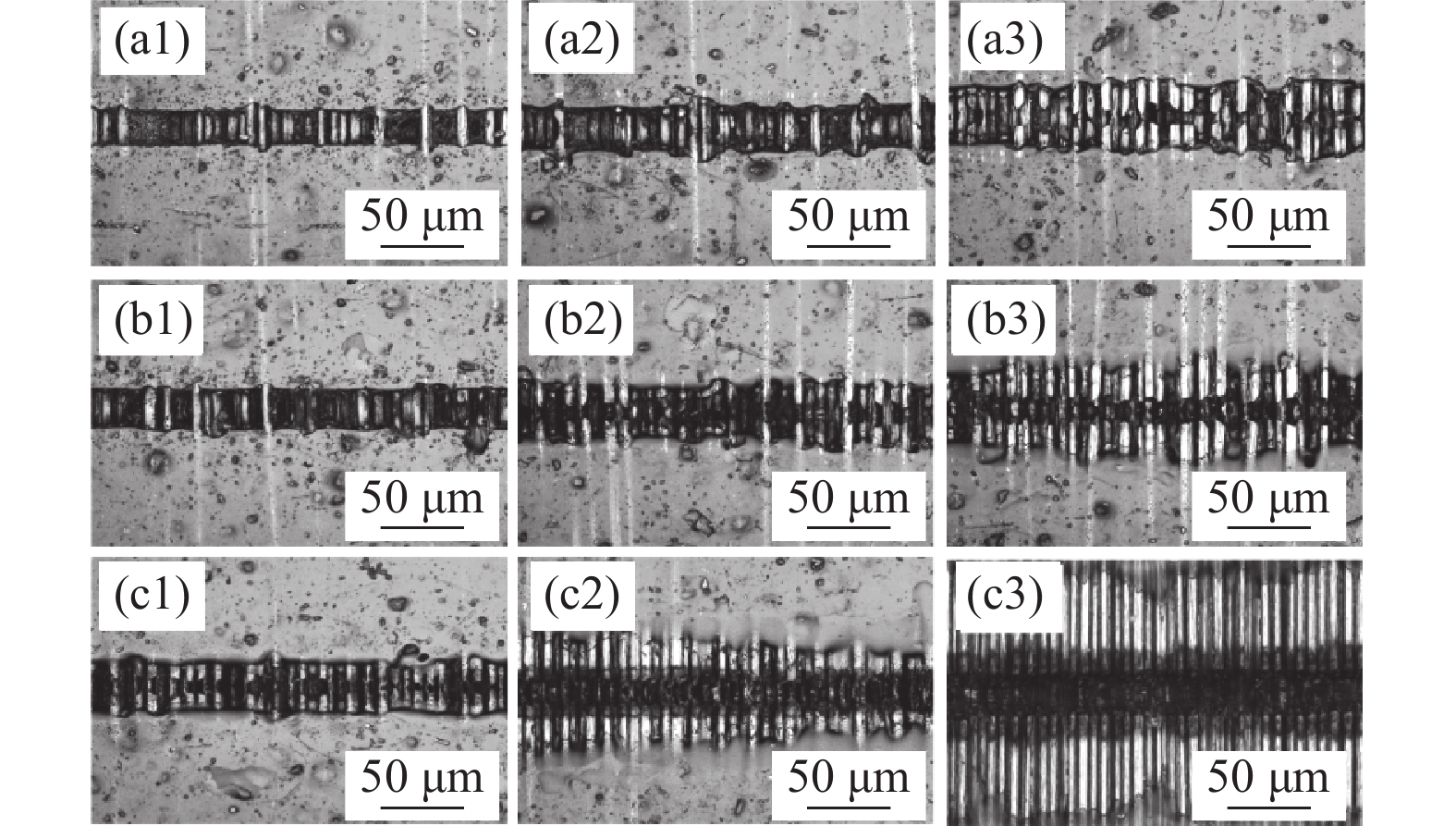

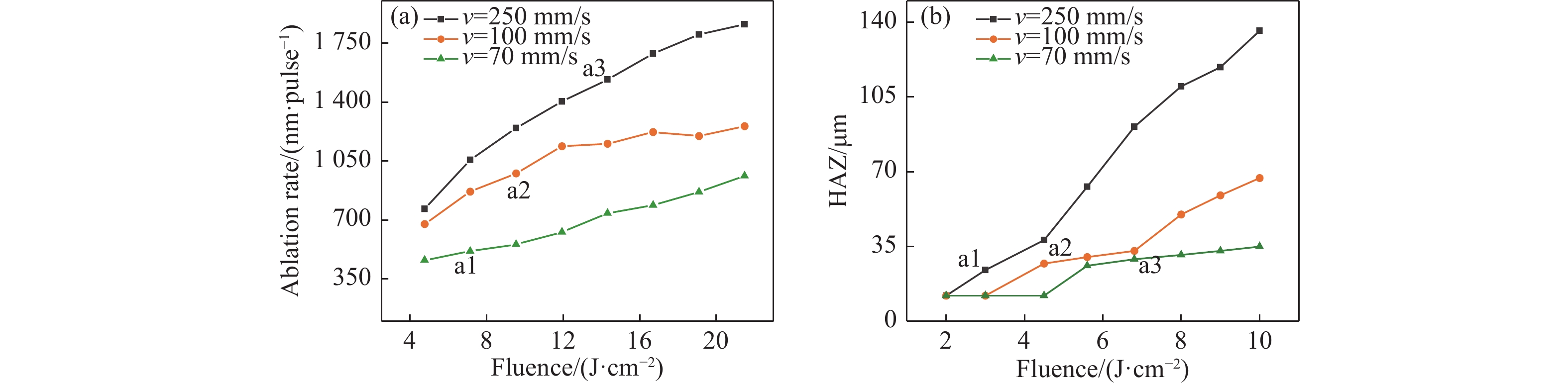

2 结果与讨论 2.1 能量密度对加工质量的影响图2为不同扫描速度下依次增大能量密度 CFRP的表面烧蚀形貌。从图中可看出,在相同的扫描速度下,随着能量密度的增大,CFRP 表面从选择性烧蚀树脂基体向整体烧蚀碳纤维与树脂转变,这是由于树脂和碳纤维的烧蚀阈值存在较大差距导致的。同时,材料的烧蚀阈值受到脉冲数的影响,其值在孵化效应的作用下逐渐减小。因此,当减小扫描速度时,在相同的能量密度下,碳纤维会更容易被加热气化形成切口,如图2(a2、b2、b3)。尽管使用飞秒激光加工材料,但热效应始终无法避免,热影响区依然存在。图3 总结了不同速度下能量密度变化对烧蚀速率和热影响区宽度的影响,而图中点 a1、a2 与 a3 对应的是纤维开始烧蚀气化的起点。能量密度的大小决定了材料的激光烧蚀形貌,即影响材料的相变响应过程。从图3(a)中可以看到,材料的烧蚀速率随着能量密度的增加而增加。值得注意的是,烧蚀速率随着扫描速度的减小呈现出下降趋势,分析认为是多脉冲作用下,等离子的屏蔽吸收效应更加明显导致的。结合图3(b)的热影响区变化情况,选择合适的工艺参数可以减少热影响区的宽度,其中在 v = 250 mm/s时,激光作用引起的热影响区最小且较为稳定,极大值约在 20 μm 附近。

|

图 2 不同能量密度的CFRP烧蚀形貌:(a) v = 250 mm/s, a1~a3 对应的能量密度 3.37、5.61、7.85 J/cm2;(b) v = 140 mm/s, b1~b3 对应的能量密度 3.37、5.61、7.85 J/cm2;(c) v = 70 mm/s,c1~c3 对应的能量密度 3.37、5.61、7.85 J/cm2 Figure 2 Scan morphology with laser fluence increasing sequentially at different scanning velocity: (a) v=250 mm/s, the corresponding laser fluence of a1~a3 are 3.37, 5.61, 7.85 J/cm2; (b) v=140 mm/s, the corresponding laser fluence of b1~b3 are 3.37, 5.61, 7.85 J/cm2; (c) v=70 mm/s, the corresponding laser fluence of c1~c3 are 3.37, 5.61, 7.85 J/cm2 |

|

图 3 能量密度对烧蚀速率和热影响区宽度的影响 Figure 3 Effect of laser fluence on ablation rate and heat-affected zone width |

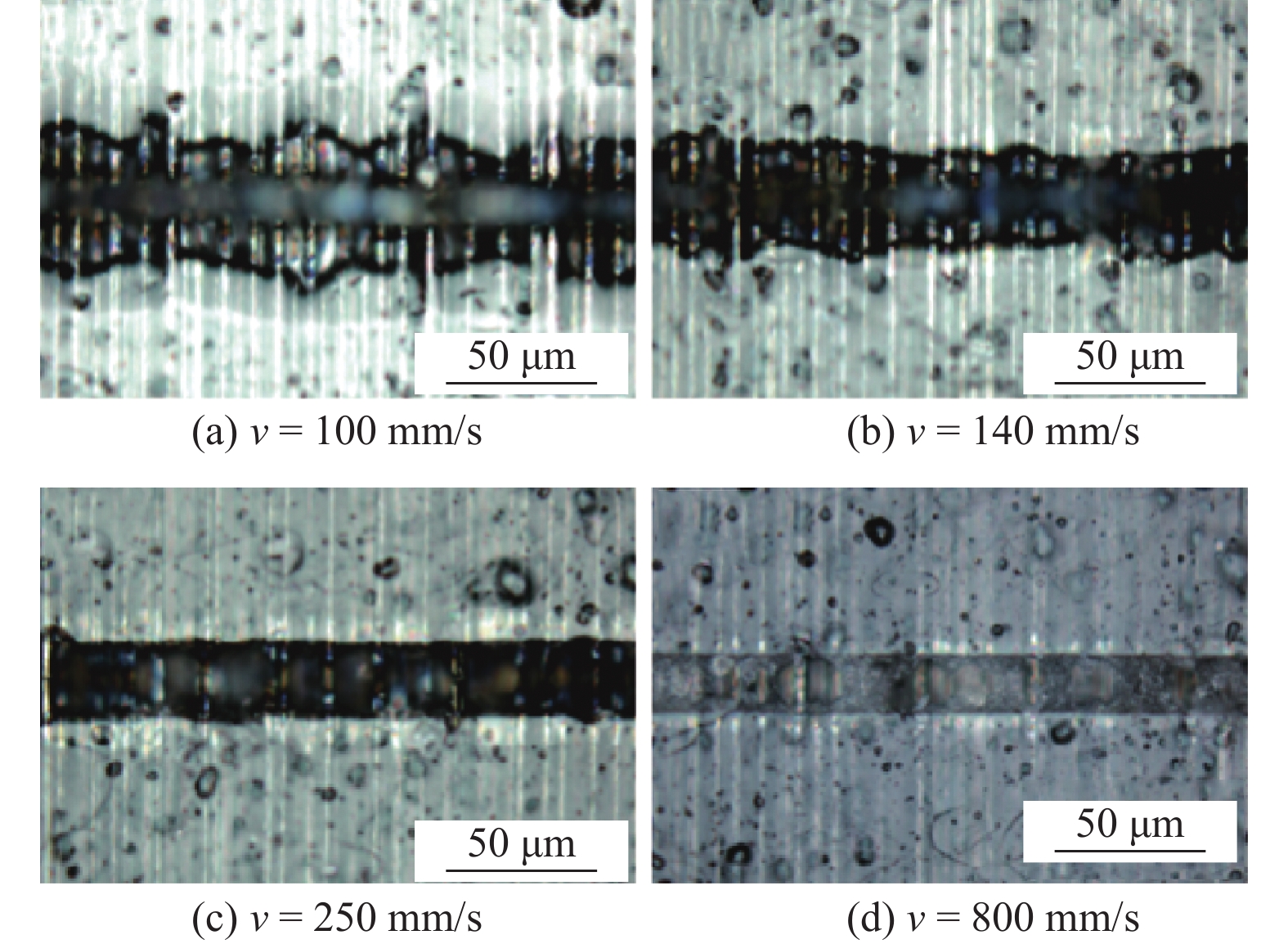

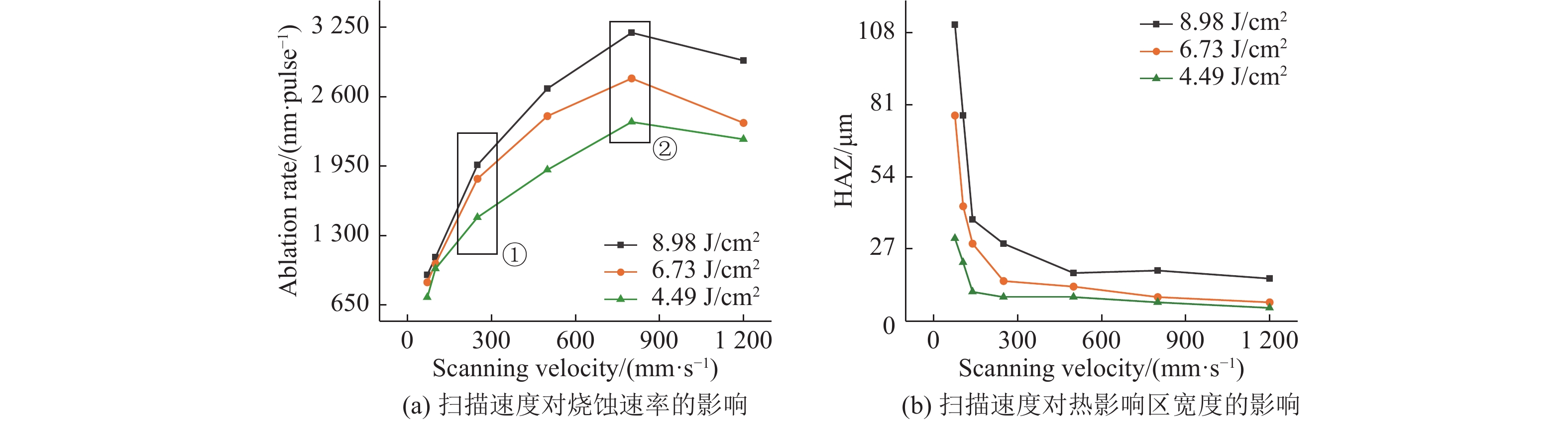

图4显示了不同扫描速度的CFRP烧蚀形貌,随着扫描速度的增加,飞秒激光开始选择性烧蚀环氧树脂,保护碳纤维。扫描速度对烧蚀速率和热影响区宽度的影响如图5所示。选择合适的工艺参数可以对应不同的 CFRP 激光加工工艺,如图5(a)的 ①区,可在最小的热影响区内,高效地整体烧蚀材料,适用于材料的非热去除;而选择图5(a)的 ②区参数时,树脂的烧蚀去除速率最高,热影响区也极小(<20 μm),适用于 CFRP 激光表面处理,可有效提高表面润湿性能,提高与同种或异种材料的黏接强度[17]。

|

图 4 不同扫描速度下的CFRP烧蚀形貌(F = 6.73 J/cm2) Figure 4 CFRP ablation morphology at different scanning velocity (F = 6.73 J/cm2) |

|

图 5 扫描速度对烧蚀速率和热影响区宽度的影响 Figure 5 Effect of scanning velocity on ablation rate and heat-affected zone width |

同时,由图5(a)可知,在一定范围内(100≤v≤250 mm/s),能量密度的变化对烧蚀速率的影响较小,但对热影响区宽度的影响较为显著。可能的原因是,超快激光与材料相互作用时间极短,材料无法在纵向进行有效热扩散(趋肤效应),但是能量密度增加,沿着纤维热传导的能量也随之增加,表现为热影响区沿着纤维向外扩展。即使实验使用的是 515 nm 的激光,其单光子能量为 2.41 eV,小于常态下 C–C(3.45 eV)、C–H(4.3 eV)和 C=C(6.34 eV)的键能,但超快激光可以通过非线性吸收效应,在低能量密度下使材料发生非热散裂(弱烧蚀)。此外,除了降低脉冲能量,增加扫描速度,减少光束和材料之间的相互作用时间,也可有效降低热影响区。

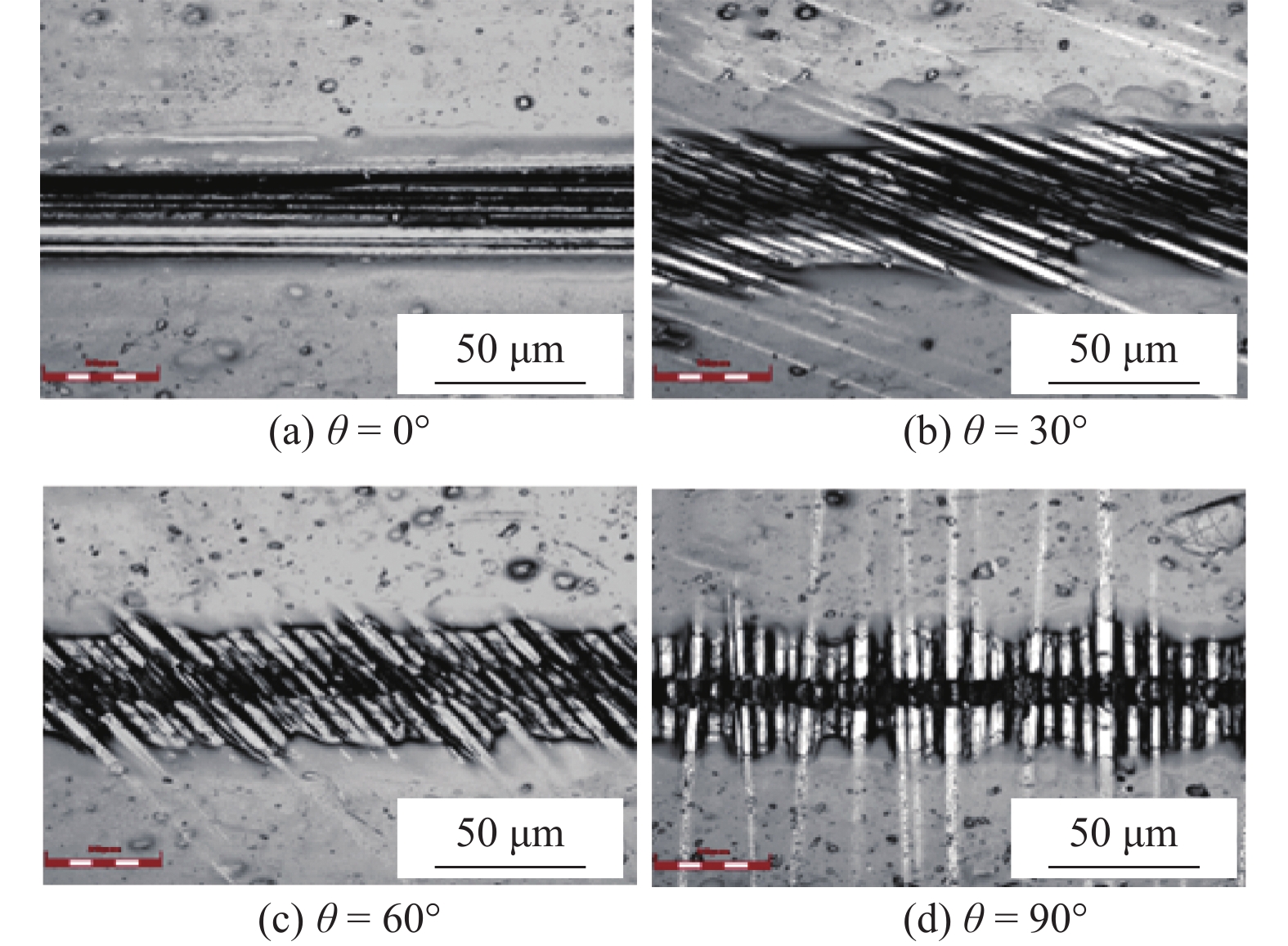

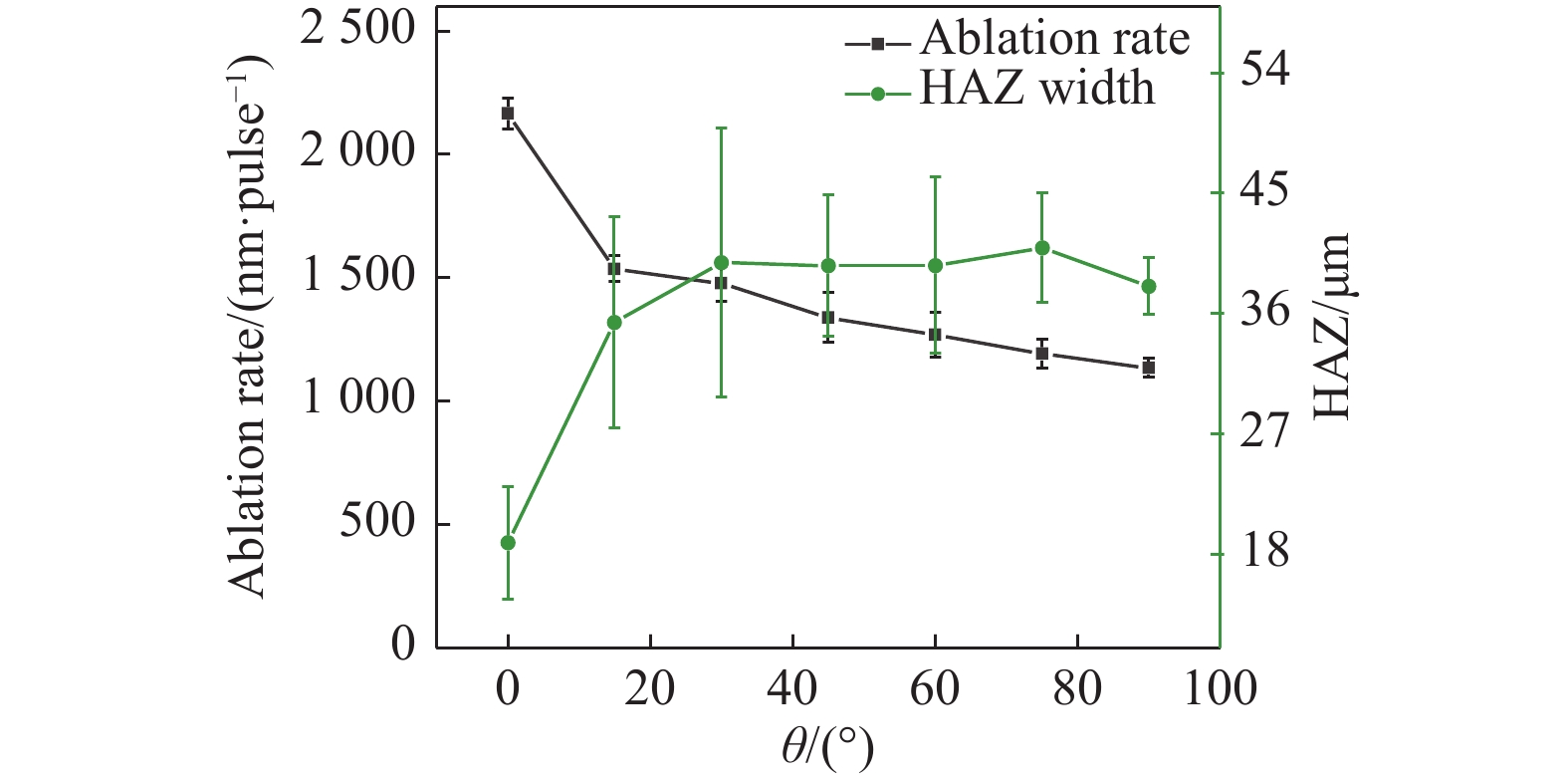

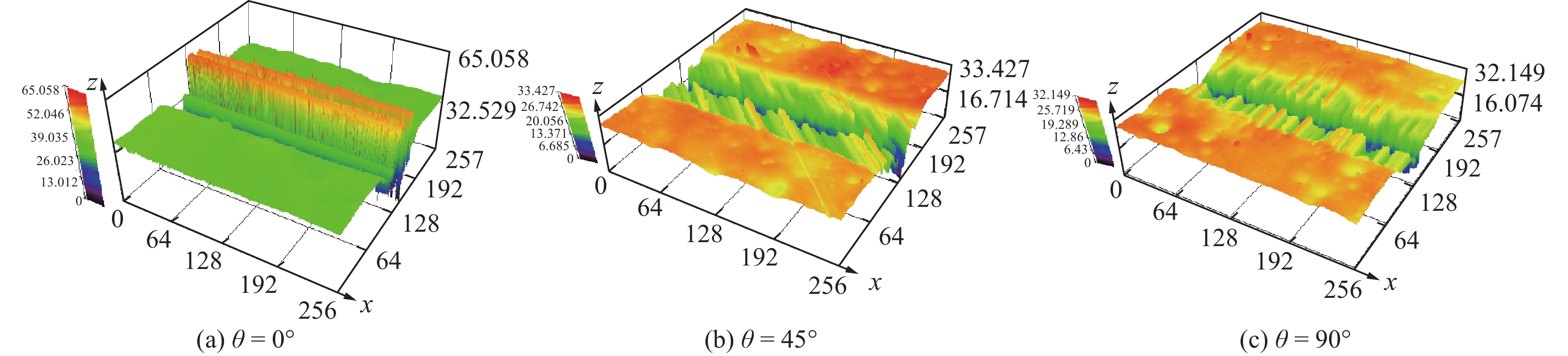

2.3 扫描方向与纤维方向夹角对加工质量的影响图6显示了能量密度为8.98 J/cm2 ,扫描速度为 140 mm/s 工艺条件下CFRP的表面烧蚀形貌,结合图7烧蚀速率和热影响区的变化规律,可以得出,烧蚀速率随着夹角的增大而降低,θ = 90°到达最小值。而热影响区在 θ=0°时最小,但同样会出现纤维松动的加工缺陷,如图8(a)所示;当 0°<θ≤90°,飞秒激光烧蚀产生的热量也会沿着纤维方向传导,如图8(b)~(c),热影响区大小基本一致。

|

图 6 不同扫描方向CFRP的表面烧蚀形貌 Figure 6 Surface ablation morphology of CFRP with different scanning directions |

|

图 7 扫描方向与纤维方向夹角 θ 对烧蚀速率和热影响区宽度的影响 Figure 7 Effect of θ between scanning direction and fiber direction on femtosecond laser ablation rate and heat-affected zone width |

|

图 8 激光共聚焦三维烧蚀形貌 Figure 8 Laser confocal three-dimensional ablation morphology |

激光去除CFRP过程中存在光热烧蚀和热机械剥离两大部分。光热烧蚀是激光与材料最基本的相互作用机制,而热机械剥离却是在复合材料的激光烧蚀中才会呈现。本节主要研究 515 nm 飞秒激光(F = 11.22 J/cm2,v = 300 mm/s) 扫描间距变化对烧蚀过程的影响,加工轨迹如图1(c) 所示,分别设置不同的扫描间距h (0~80 µm) ,范围在2倍的光斑直径之内,并基于此研究 CFRP 的选区定量去除工艺。

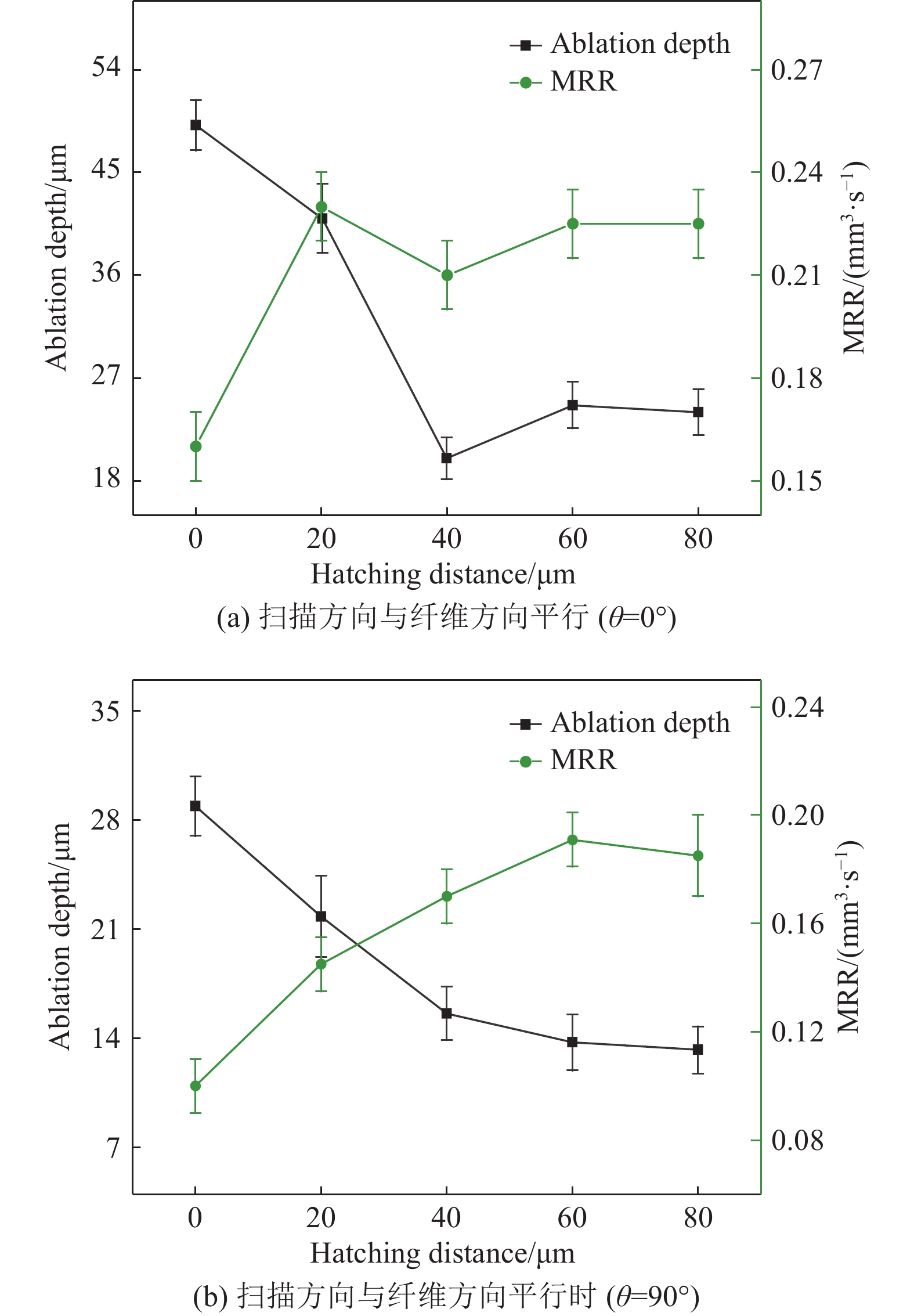

图9是飞秒激光三道单次间距扫描表面形貌。当扫描方向与纤维方向平行时(θ = 0°),由图可以看出,两扫描轨迹之间间距大于 40 µm的材料无法烧蚀去除,见图9(d)~(e),这一现象与各向异性材料的烧蚀基本相似,因为材料只在光斑辐照的区域内发生相变;当扫描方向与纤维方向垂直时(θ = 90°),两扫描轨迹之间的材料即使没有注入激光能量也被有效去除,热机械剥离效果显著,见图9(i)~(j),此时扫描间距已经大于光斑直径(40 µm)。图10 显示了不同扫描间距下的烧蚀深度和材料去除效率的变化,扫描方向与碳纤维方向平行时(θ = 0°),MRR 最大值为 0.225 mm3/s(h = 20 µm);扫描方向与碳纤维方向垂直时(θ = 90°),MRR 最大值在扫描间距在 60~80 μm,当 h = 60 µm,MRR 值为 0.191 mm3/s。

|

图 9 扫描方向与纤维方向平行时(a~e)和垂直时(f~j),不同扫描间距CFRP的烧蚀形貌 Figure 9 Femtosecond laser ablation morphology at different hatching distance when the scanning direction is paralle (a~e) and perpendicular (f~j) to the fiber direction |

|

图 10 不同扫描间距下的烧蚀深度和材料去除效率的变化 Figure 10 Changes in ablation depth and material removal efficiency at different hatching distance |

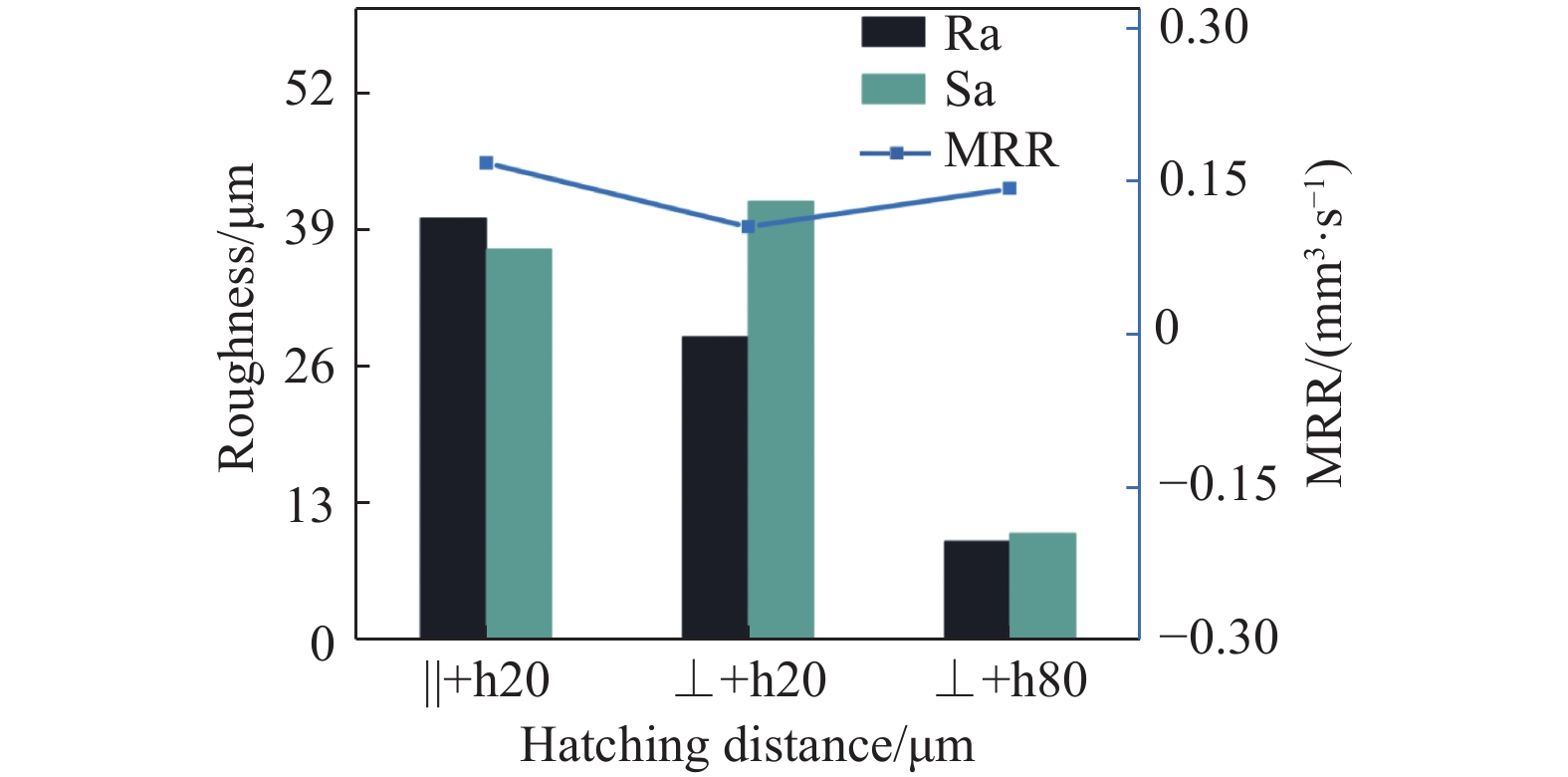

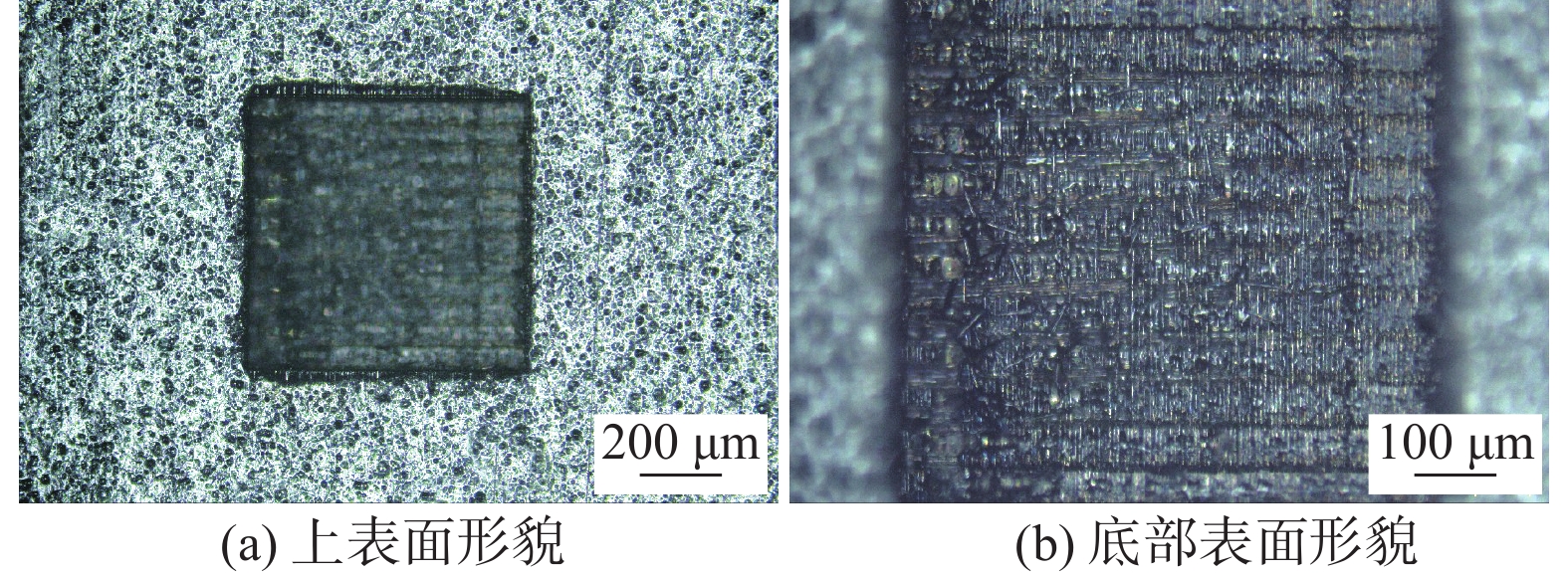

为研究飞秒激光的选区(0.96×0.96 mm2)定量去除效果,采用两组参数(θ = 0° 和 θ = 90°,h = 20 µm 和 h = 80 µm)进行3次对比实验:①θ = 0°,h = 20 µm(||+h20);②θ = 90°,h = 20 µm(⊥+h20);③θ = 90°,h = 80 µm(⊥+h80);得到如图11所示的烧蚀去除形貌。从图11(d)~(f)看,虽然实验①的去除深度最深,但结合图12 的 MRR 变化,其中实验①的 MRR 最高,为 0.17 mm3/s,实验②的 MRR 最低,为 0.11 mm3/s,实验③的 MRR 处于中间,为 0.15 mm3/s。实验①与③的去除效率是相近的,因为实验 ③的扫描间距大,扫描次数少,加工时间较短。从图12的线粗糙度 Ra 与面粗糙度 Sa 变化可知,实验①的粗糙度值较大(Ra = 40.1 μm,Sa = 51.1 µm),实验②的粗糙度值为 Ra = 29.9 µm 与 Sa = 39.1 µm,实验③粗糙度值最小(Ra = 10.1 µm,Sa = 13.2 µm)。对比三者的差异,实验③的去除效果最佳,精度(粗糙度)可以控制在10 µm 附近。为验证飞秒激光的选区定量逐层去除能力,采用实验③的方法重复扫描 15 次,形貌如图13所示,从图13(b)可以看到下一层纤维的取向,说明已经去除 CFRP 第一层材料,3 次测量去除区域上表面的热影响区大小,其均值为 33.9 µm。

|

图 11 CFRP定量去除形貌:θ = 0°,h = 20 µm 的显微形貌(a) 和横截面形貌(d);θ = 90°,h = 20 µm 显微形貌(b) 和横截面形貌(e);θ = 90°,h = 80 µm 的显微形貌(c) 和横截面形貌(f) Figure 11 The spacing scan topography was repeated 4 times, θ=0°, h=20 μm micromorphology (a) and cross section topography (d) with θ=0°, h=20 μm; micromorphology (b) and cross section topography (e) with θ=90°, h=20 μm; micromorphology (c) and cross section topography (f) with θ=90°, h=80 μm |

|

图 12 不同扫描间距下的材料去除效率和粗糙度变化 Figure 12 Changes in material removal rate and roughness under different hatching distance of the two scanning methods |

|

图 13 CFRP 第一层去除形貌 Figure 13 Removal morphology of the first layer of CFRP |

在本工作中,通过改变激光能量密度、扫描速度和扫描方向,采用515 nm飞秒激光对CFRP进行了激光烧蚀实验,研究了工艺参数对CFRP烧蚀速率和热影响区宽度的影响,并研究了激光选区定量去除工艺研究,主要结论如下:

(1) 激光作用于CFRP时,烧蚀速率随着激光能量密度的增大而增大,随着扫描速度的增加先增大后减小,在扫描角度0°~90°的范围内,烧蚀速率随着扫描角度的增大而减小,在 90°时达到最小值。

(2) 激光作用于CFRP时,热影响区随着能量密度的增大而增大,随着扫描速度的增加而减小,在扫描角度0°~ 90°的范围内,当扫描方向与纤维方向平行(θ = 0°)时,热影响区最小,随着扫描角度的增大,热影响区逐渐增大并趋于一致。

(3) 在选区定量去除工艺研究中,当工艺参数选择 θ = 90°,脉宽为 290 fs,功率为 7 W,频率为 100 kHz,扫描速度为 300 mm/s,扫描间距为 60~80 µm 时,整体烧蚀表面质量较优,精度(粗糙度)可以达到 10 µm,去除区域表面热影响区约为 33.9 µm。

| [1] |

JIAO F, LI Y, NIU Y, et al. A review on the drilling of CFRP/Ti stacks: machining characteristics, damage mechanisms and suppression strategy at stack interface[J].

Composite Structures, 2023, 305: 116489.

DOI: 10.1016/j.compstruct.2022.116489. |

| [2] |

SAYAM A, RAHMAN A N M M, RAHMAN M S, et al. A review on carbon fiber-reinforced hierarchical composites: Mechanical performance, manufacturing process, structural applications and allied challenges[J].

Carbon Letters, 2022, 32(5): 1173-1205.

DOI: 10.1007/s42823-022-00358-2. |

| [3] |

LEONE C, MINGIONE E, GENNA S. Laser cutting of CFRP by Quasi-Continuous Wave (QCW) fibre laser: Effect of process parameters and analysis of the HAZ index[J].

Composites Part B:Engineering, 2021, 224: 109146.

DOI: 10.1016/j.compositesb.2021.109146. |

| [4] |

KARATAS M A, GOKKAYA H. A review on machinability of carbon fiber reinforced polymer (CFRP) and glass fiber reinforced polymer (GFRP) composite materials[J].

Defence Technology, 2018, 14(4): 318-326.

DOI: 10.1016/j.dt.2018.02.001. |

| [5] |

JIA Z, FU R, NIU B, et al. Novel drill structure for damage reduction in drilling CFRP composites[J].

International Journal of Machine Tools and Manufacture, 2016, 110: 55-65.

DOI: 10.1016/j.ijmachtools.2016.08.006. |

| [6] |

FU R, JIA Z, WANG F, et al. Drill-exit temperature characteristics in drilling of UD and MD CFRP composites based on infrared thermography[J].

International Journal of Machine Tools and Manufacture, 2018, 135: 24-37.

DOI: 10.1016/j.ijmachtools.2018.08.002. |

| [7] |

SHEN Z, LU L, SUN J, et al. Wear patterns and wear mechanisms of cutting tools used during the manufacturing of chopped carbon fiber[J].

International Journal of Machine Tools and Manufacture, 2015, 97: 1-10.

DOI: 10.1016/j.ijmachtools.2015.06.008. |

| [8] |

ALYOUSELF J, YUDHANTO A, TAO R, et al. Laser ablation of CFRP surfaces for improving the strength of bonded scarf composite joints[J].

Composite Structures, 2022, 296: 115881.

DOI: 10.1016/j.compstruct.2022.115881. |

| [9] |

ZHOU L, HUANG P, JIAO H, et al. Study on mechanism of spray-mist-assisted laser processing of carbon fiber reinforced plastic[J].

Optics & Laser Technology, 2023, 158: 108821.

|

| [10] |

LI W, ZHANG G, HUANG Y, et al. UV laser high-quality drilling of CFRP plate with a new interlaced scanning mode[J].

Composite Structures, 2021, 273: 114258.

DOI: 10.1016/j.compstruct.2021.114258. |

| [11] |

DELL'ERBA M, GALANTUCCI L M, MIGLIETTA S. An experimental study on laser drilling and cutting of composite materials for the aerospace industry using excimer and CO2 sources[J].

Composites Manufacturing, 1992, 3(1): 14-19.

DOI: 10.1016/0956-7143(92)90178-W. |

| [12] |

JUNG K W, KAWAHITO Y, KATAYAMA S. Ultra-high speed disk laser cutting of carbon fiber reinforced plastics[J]. Journal of laser applications, 2012, 24(1) .

|

| [13] |

GENG D, TENG Y, LIU Y, et al. Experimental study on drilling load and hole quality during rotary ultrasonic helical machining of small-diameter CFRP holes[J].

Journal of Materials Processing Technology, 2019, 270: 195-205.

DOI: 10.1016/j.jmatprotec.2019.03.001. |

| [14] |

LEONE C, GENNA S. Heat affected zone extension in pulsed Nd: YAG laser cutting of CFRP[J].

Composites Part B:Engineering, 2018, 140: 174-182.

DOI: 10.1016/j.compositesb.2017.12.028. |

| [15] |

TAKAHASHI K, TSUKAMOTO M, MASUNO S, et al. Influence of laser scanning conditions on CFRP processing with a pulsed fiber laser[J].

Journal of materials processing technology, 2015, 222: 110-121.

DOI: 10.1016/j.jmatprotec.2015.02.043. |

| [16] |

OH S, LEE I, PARK Y B, et al. Investigation of cut quality in fiber laser cutting of CFRP[J].

Optics & Laser Technology, 2019, 113: 129-140.

|

| [17] |

OLIVERIRA V, SHARMA S P, De M M, et al. Surface treatment of CFRP composites using femtosecond laser radiation[J].

Optics and Lasers in Engineering, 2017, 94: 37-43.

DOI: 10.1016/j.optlaseng.2017.02.011. |

2024, Vol. 41

2024, Vol. 41