草甘膦是一种高效、低毒且环境友好的除草剂,由于其除草机理是通过内吸传导作用来抑制植物的光合反应而将杂草杀死,对人和动物无毒无害,因而在全球范围内得到广泛应用[1-2]。草甘膦生产过程涉及甲醇、三乙胺、多聚甲醛以及亚磷酸二甲酯等多种易燃易爆危险化学品,一旦发生事故,将造成人员伤亡和财产损失等严重后果[3-4]。目前关于草甘膦生产的研究主要集中在生产工艺和技术改进方面[5],而对其工艺过程的危险性及危险装置等的安全分析较少。为了保障草甘膦生产企业的安全生产,避免或减少生产过程中安全事故,特别是火灾爆炸这一类重大安全事故的发生,本文拟采用道化学火灾爆炸危险指数评价法(DOW法) 对其进行安全评价。

DOW法是美国道化学公司于1964年在《化工过程及生产装置的火灾爆炸危险度评价法及其相应措施》中提出的一种安全评级方法,该方法经多年修订和改进,当前通用的是1993年出版的第七版[6-8]。该方法主要根据物质系数 (Material Factor, MF) 和工艺单元危险系数 (F3) 计算火灾爆炸危险指数 (Fire and Explosion Risk Index, F&EI) ,确定风险等级,再根据安全补偿系数,确定补偿后的风险等级、暴露面积以及财产损失,最终得出评价结果。DOW法适用性广泛、使用方便,可用来评价危险物质加工、储存以及工艺设备的危险性[9-14]。张亦男等[15]采用该方法对合成氨厂进行分析,确定该厂的安全生产危险等级;郑亮等[16]将DOW法应用到催化裂化装置中,评价各单元的危险性。然而,DOW法现行版本仍存在对安全措施系数的计算不够准确,使得评价结果不能准确反映出装置危险性的问题。石洪涛等[17]将安全措施影响后果进行分类,使评价危险等级时更加客观、准确;罗通元等[18]在安全措施系数中,增加了人员安全补偿系数,并应用于联合站的安全评价中,使其更客观准确地反映实际情况。本文拟在此基础上,采用改进的DOW法对某企业草甘膦生产工艺进行安全评价,在安全措施系数计算中,增加人员安全补偿系数,并将安全补偿划分为预防事件发生型和缓解后果型,再对危险工艺单元进行定量分析和计算,确定其危险等级、暴露面积以及财产损失,从而降低草甘膦生产企业安全事故发生,保障草甘膦企业安全生产。

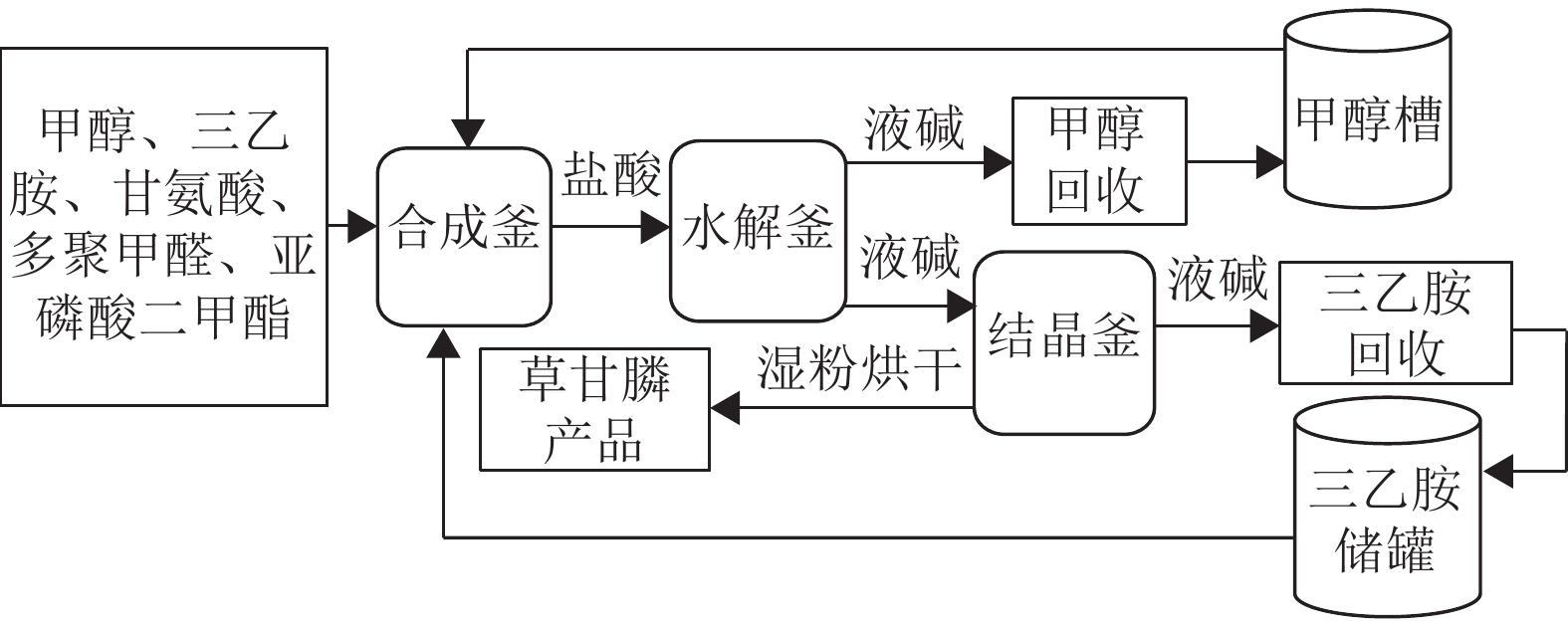

1 草甘膦生产工艺概况某企业草甘膦的生产,采用的是亚磷酸二甲酯法[19-20],其工艺流程简图如图1所示。将多聚甲醛、甲醇、三乙胺、甘氨酸及亚磷酸二甲酯等物料,投入到合成反应釜中进行反应,反应后的物料加入盐酸水解,分离出稀甲醇,再加入液碱,回收甲醇,并通过结晶、离心分离回收三乙胺并得到草甘膦产品[21]。

|

图 1 草甘膦生产工艺流程简图 Figure 1 Simplified flowsheet of glyphosate production process |

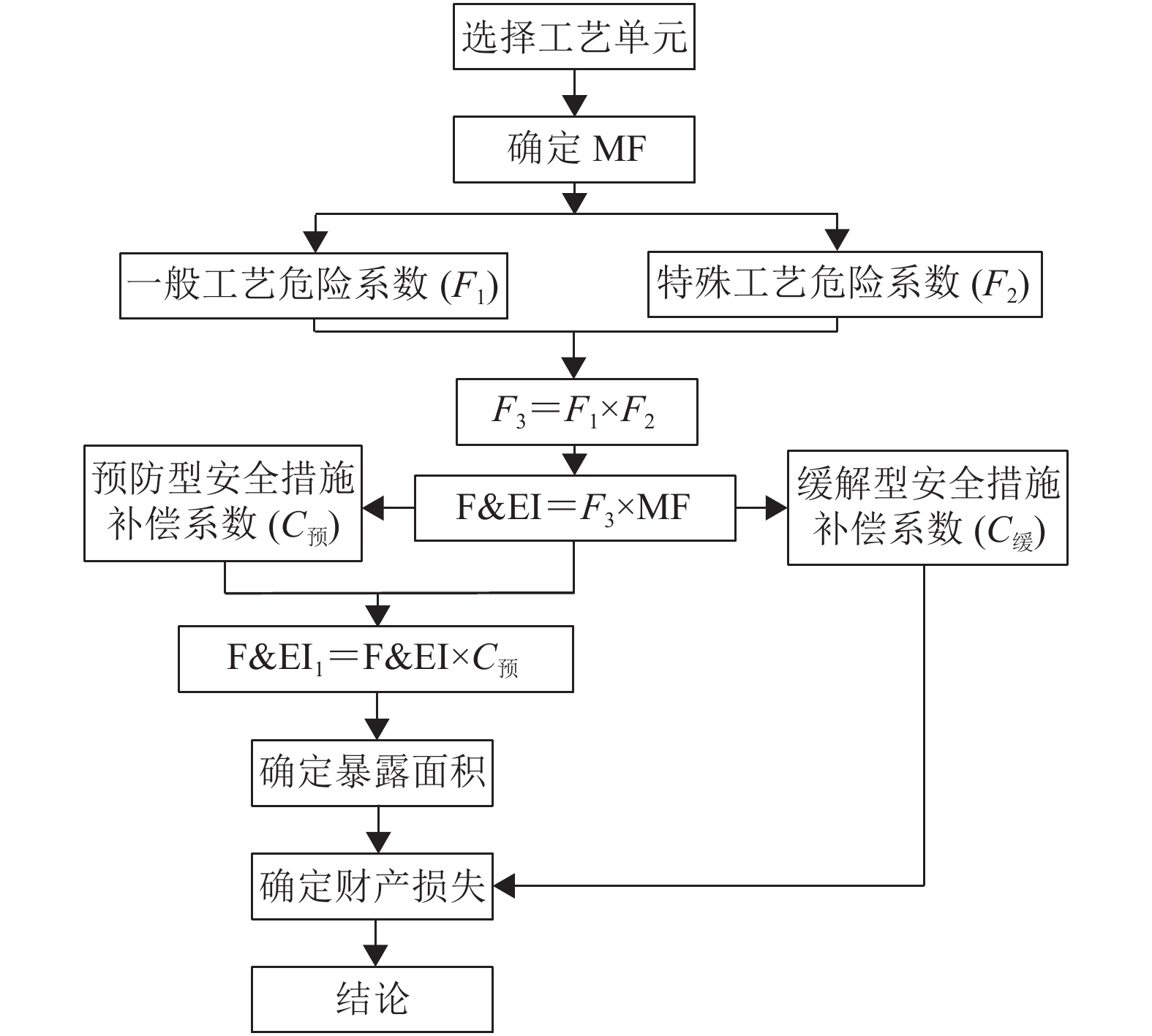

首先,按现行通用版本的DOW法,根据物质系数 (MF) 和工艺单元危险系数 (F3) 计算火灾爆炸危险指数 (F&EI) ,确定风险等级。在此基础上,在安全措施系数计算中,增加人员安全补偿系数,并将安全补偿系数划分为预防事件发生型 (C预) 和缓解后果型(C缓) ,从而确定修正后的火灾爆炸危险指数 (F&EI) 以及补偿后的风险等级,计算其暴露面积和财产损失,最终得出评价结果。具体流程如图2所示。

|

图 2 改进DOW法风险分析流程图 Figure 2 Modified DOW risk analysis flow chart |

根据草甘膦生产工艺流程,合成反应釜单元、甲醇回收单元以及三乙胺回收单元危险性较高,可能导致火灾爆炸等重大安全事故。结合DOW法中工艺单元的选定准则,对合成反应釜单元、甲醇回收单元以及三乙胺回收单元进行分析。

2.3 MF的确定根据DOW法第七版中各物质的MF值,确定出各单元MF值如下:

(1) 合成反应釜单元:该单元中甲醇含量最高,危险性最大,因此,选择甲醇作为主要物质,MF为16。

(2) 甲醇回收单元:该单元中甲醇为主要物质,MF为16。

(3) 三乙胺回收单元:该单元中三乙胺为主要物质,MF为16。

2.4F1是确定事故损害大小的主要因素,共包括6项内容。此次评价的工艺单元涉及5部分:放热化学反应、物料处理与输送、密闭式或室内工艺单元、通道、排放和泄漏控制。通过分析计算,得出合成反应釜单元的F1为3.15,甲醇回收单元的F1为2.45,三乙胺回收单元的F1为2.10。各项取值与分析结果如表1所示。

| 表 1 一般工艺危险系数分析结果 Table 1 Analysis results of general process risk factor |

F2是影响事故发生频率的主要因素,特定的工艺条件是导致火灾爆炸事故的主要原因,共包括12项内容。此次评价单元共涉及6项:毒性物质、易燃区范围的操作、危险物质量、腐蚀、泄漏、传动设备。通过分析,得出合成反应釜单元的F2为4.35,甲醇回收单元的F2为3.90,三乙胺回收单元的F2为4.10。各项取值与分析结果如表2所示。

| 表 2 特殊工艺危险系数分析结果 Table 2 Analysis results of special process risk factors |

工艺单元危险系数 (F3) 由一般工艺和特殊工艺的乘积确定:F3=F1×F2。

计算得出合成反应釜单元的F3为13.70,甲醇回收单元的F3为9.56,三乙胺回收单元的F3为8.61。

火灾爆炸危险指数 (F&EI) 由工艺单元危险系数和物质系数的乘积确定:F&EI=F3×MF。

通过公式计算,合成反应釜单元的F&EI为219.20,甲醇回收单元的F&EI为152.96,三乙胺回收单元的F&EI为137.76。

2.4.4 危险等级的确定根据DOW法危险等级划分准则,将危险等级划分为最轻、较轻、中等、很大、非常大5个等级,如表3所示。根据计算结果,对照表3求得合成反应釜单元、甲醇回收单元以及三乙胺回收单元的危险等级分别为非常大、很大以及很大。

| 表 3 危险等级参照表 Table 3 Hazard level reference table |

安全措施在化工企业生产过程中尤为重要,主要用来预防火灾爆炸安全事故的发生以及降低事故导致的严重后果。其内容主要包括工艺控制、物质隔离以及防火措施3部分。传统安全措施未考虑人员因素的影响,且未将安全措施具体分类,使得计算出的补偿系数不够准确,因此,本文对其进行改进,增加人员的计算结果。分析过程及结果如表4所示。

2.6 补偿后的危险等级根据评价单元的安全措施补偿系数,结合公式F&EI1=F&EI×C和F&EI2=F&EI×C预,计算出补偿改进前的F&EI1数值以及危险等级和补偿改进后的F&EI2数值以及危险等级。合成反应釜单元的F&EI1为105.22,F&EI2为155.63,甲醇回收单元的F&EI1为56.60,F&EI2为102.48,三乙胺回收单元的F&EI1为55.10,F&EI2为95.05,如表5所示。由结果可以看出,改进前的计算结果较改进后的结果小,低估了其危险等级,改进后的结果值更加客观地表现出实际火灾爆炸危险指数,计算出的危险等级能更准确地反映草甘膦企业火灾爆炸的安全评价结果。

| 表 4 安全措施补偿系数分析结果 Table 4 Analysis results of compensation coefficient of safety measures |

| 表 5 危险等级对比表 Table 5 Hazard level comparison table |

由表5可知,用改进后的DOW进行安全评价,合成反应釜单元的危险等级仍为很大,不能满足企业安全生产的要求。因此建议,对合成反应釜单元增加安全措施,如增加可燃气体自动检测、超温报警以及安全阀等,确保草甘膦合成反应釜单元的安全生产。

2.7 确定暴露面积暴露面积可以体现出该单元装置的影响区域,暴露面积根据公式S=πR2,R=0.256×F&EI计算得出,通过计算,求得合成反应釜单元改进前的暴露面积为2278.28 m2,改进后的暴露面积为4984.21 m2;甲醇回收单元改进前的暴露面积为659.24 m2,改进后的暴露面积为2161.16 m2;三乙胺回收单元改进前的暴露面积为624.76 m2,改进后的暴露面积为1859.15 m2。由计算结果可知,用改进后的DOW法计算出的暴露面积更大。为确保草甘膦企业的安全生产,要求企业定期检查各设备、管道、阀门是否符合标准要求以及防火措施是否处于完好状态,以减少发生火灾爆炸等重大安全事故的可能性。

2.8 确定财产损失由于所获得的资料不够完整,因此无法准确地计算出最大财产损失,在此给出计算方法如下:最大财产损失=C缓×暴露面积总财产值×F&EI。

3 结论针对草甘膦生产装置的危险性,采用改进的DOW法对草甘膦生产装置的合成反应釜单元、甲醇回收单元以及三乙胺回收单元进行安全评价,结果如下:

(1) 合成反应釜单元F&EI数值为155.63,暴露面积为4984.21 m2,危险等级为很大,需增加安全措施;甲醇回收单元F&EI数值为102.48,暴露面积为2161.16 m2,危险等级为中等;三乙胺回收单元F&EI数值为95.05,暴露面积为1859.15 m2,危险等级为较轻。

(2) 与传统的DOW法相比较,改进后的火灾爆炸危险指数 (F&EI) 与暴露面积数值更贴合工厂的实际情况,能更准确地反映草甘膦企业火灾爆炸的安全评价结果。

(3) 在采用DOW法进行火灾爆炸指数安全评价过程中,增加人员安全补偿系数,并将安全补偿划分为预防事件发生型和缓解后果型,可提高DOW法安全评价结果的准确性。

| [1] |

陈丹, 李健, 李国儒, 等. 草甘膦合成工艺研究进展[J].

化工进展, 2013, 32(7): 1635-1640.

CHEN D, LI J, LI G R, et al. Synthesis technologies for glyphosate[J]. Chemical Industry and Engineering Progress, 2013, 32(7): 1635-1640. |

| [2] |

MURTAZA F A, WILLIAM C S. Closing down on glyphosate inhibition-with a new structure for drug discovery[J].

Proceedings of the National Academy of Sciences of the United States of America, 2001, 6(98): 2944-2946.

|

| [3] |

DONADELLO A. Method for the preparation of N-phosphonomethyl glycine: US5041628[P]. 1991-08-20.

|

| [4] |

PFLIEGEL T, SERES J, GAJARY A, et al. Process for the preparation of N-phosphonomethyl glycine: US4065491 [P]. 1997-12-27.

|

| [5] |

ZHOU J, LI J, AN R, et al. Study on a new synthesis approach of glyphosate[J].

Journal of Agricultural and Food Chemistry, 2012, 60(25): 6279-6285.

DOI: 10.1021/jf301025p. |

| [6] |

BO M, LIN W, TING C W, et al. The Application of DOW method for production risk evaluation in chemical enterprises[J].

Advanced Materials Research, 2014, 2954(884-885): 162-165.

|

| [7] |

SADEGHI A, GHARABAGH M J, REZAEIAN M, et al. Fire and explosion risk assessment in a combined cycle power plant[J].

Iranian Journal of Chemistry & Chemical Engineering, 2020, 39(6): 303-311.

|

| [8] |

KYUNGTAE P, DONGIL S, WANG Y W. Risk based 3-dimensional and multifloor plant layout optimization for liquefied natural gas (LNG) liquefaction process[J].

Korean Journal of Chemical Engineering, 2018, 35(5): 1053-1064.

DOI: 10.1007/s11814-018-0019-7. |

| [9] |

徐少波. DOW法在四氢呋喃生产工艺安全评价中的应用[J].

消防科学与技术, 2009, 28(11): 863-866.

XU S B. The application and research of Dow’s fire & explosion index method on safety evaluation for the tetrahydrofuran (THF)[J]. Fire Science and Technology, 2009, 28(11): 863-866. DOI: 10.3969/j.issn.1009-0029.2009.11.020. |

| [10] |

吕洪亮, 马瑞. 城市加油站火灾爆炸的危险指数分析[J].

消防科学与技术, 2015, 34(7): 954-956.

LYU H L, MA R. Analysis on the risk index of explosion of city gas station[J]. Fire Science and Technology, 2015, 34(7): 954-956. DOI: 10.3969/j.issn.1009-0029.2015.07.036. |

| [11] |

汪侃, 李丹阳, 时婷婷. 新型油氢合建站事故风险评价及应用[J].

安全与环境学报, 2021, 21(1): 9-18.

WANG K, LI D Y, SHI T T. Risk assessment approach and its application to the new-type oil-hydrogen station accidents[J]. Journal of Safety and Environment, 2021, 21(1): 9-18. DOI: 10.13637/j.issn.1009-6094.2020.0652. |

| [12] |

姜涛. 汽柴油罐区道化法火灾危险性评价分析[J].

消防科学与技术, 2015, 34(11): 1527-1529.

JIANG T. Fire risk assessment on oil tank area based on Dow chemical method[J]. Fire Science and Technology, 2015, 34(11): 1527-1529. DOI: 10.3969/j.issn.1009-0029.2015.11.036. |

| [13] |

刘扬, 李晓凤, 姜志勇, 等. 道化学火灾、爆炸危险指数评价法在轻烃储罐中的应用[J].

科学技术与工程, 2010, 10(22): 5509-5512.

LIU Y, LI X F, JIANG Z Y, et al. DOW’s fire and explosion danger index evaluation in the application of light hydrocarbon tank[J]. Science Technology and Engineering, 2010, 10(22): 5509-5512. DOI: 10.3969/j.issn.1671-1815.2010.22.035. |

| [14] |

汤华清. 道化学方法在制备乙烯装置安全评价中的应用[J].

现代化工, 2011, 31(S1): 363-365.

TANG H Q. Application of dow chemistry method in safety evaluation of ethylene preparation unit[J]. Modern Chemical Industry, 2011, 31(S1): 363-365. DOI: 10.16606/j.cnki.issn0253-4320.2011.s1.052. |

| [15] |

张亦男, 王佰顺. 道化学指数评价法在淮化集团某合成氨厂的应用[J].

中国安全生产科学技术, 2011, 7(8): 194-198.

ZHANG Y N, WANG B S. Application of DOW’s F&EI method in ammonia plant of Anhui Huainan chemical group[J]. Journal of Safety Science and Technology, 2011, 7(8): 194-198. DOI: 10.3969/j.issn.1673-193X.2011.08.035. |

| [16] |

郑亮. 火灾爆炸危险指数评价法在催化裂化装置中的安全运用[J].

中国安全生产科学技术, 2012, 8(6): 91-95.

ZHENG L. Application of Dow fire and explosion index evaluation method in FCCU[J]. Journal of Safety Science and Technology, 2012, 8(6): 91-95. DOI: 10.3969/j.issn.1673-193X.2012.06.017. |

| [17] |

石洪涛, 陈延军. 道化学评价法中安全措施影响后果分类补偿计算方法分析[J].

安全与环境工程, 2015, 22(5): 79-84.

SHI H T, CHEN Y J. Calculation method of fire and explosion index value by taking classified credit for the effect results of safety measures[J]. Safety and Environmental Engineering, 2015, 22(5): 79-84. DOI: 10.13578/j.cnki.issn.1671-1556.2015.05.014. |

| [18] |

罗通元, 段礼祥, 王金江, 等. 道化学评价法的改进及其在联合站安全评价中的应用[J].

中国安全生产科学技术, 2016, 12(6): 153-157.

LUO T Y, DUAN L X, WANG J J, et al. Improvement of Dow’s chemical evaluation method and its application in safety evaluation of combination station[J]. Journal of Safety Science and Technology, 2016, 12(6): 153-157. DOI: 10.11731/j.issn.1673-193x.2016.06.027. |

| [19] |

王佩琳, 龙晓钦. 亚氨基二乙酸法草甘膦已成为我国主流工艺[J].

化学工业, 2008, 26(8): 28-33.

WANG P L, LONG X Q. Main process technology to produce glyphosate from IDA[J]. Chemical Industry, 2008, 26(8): 28-33. DOI: 10.3969/j.issn.1673-9647.2008.08.006. |

| [20] |

HAJNOCZKI M B, GULYAS I, GYOKER I, et al. Process for the preparation of N-phosphonomethyl -glycine: US4486359[P]. 1984-12-04.

|

| [21] |

张孟迪, 刘鹏飞. React IR实时监控草甘膦合成工艺[J].

农药, 2018, 57(6): 403-405.

ZHANG M D, LIU P F. Real-time monitoring of glyphosate synthesis with react IR[J]. Agrochemicals, 2018, 57(6): 403-405. |

2023, Vol. 40

2023, Vol. 40