2. 全球能源互联网欧洲研究院,柏林 10623,德国

2. Global Energy Interconnection Research Institute Europe GmbH, Berlin 10623, Germany

由于不可再生能源的逐渐枯竭与全球变暖的加剧,迫使当前趋势转向可再生能源的开发与利用[1] ,而相变储热技术是利用可再生能源热能的最有效的储热方式之一[2]。相变储热是利用材料相变过程吸收大量潜热实现在温度几乎不变的情况下进行热能储存,具有输出温度与能量稳定并且储热密度大的优点[3]。相变储热应用广泛,如清洁供暖、光热电站储热、可再生能源消纳、电网调峰及余热回收等[4-9]。相变材料主要有无机盐、有机物、金属及其合金等,而中高温领域研究及应用较多的是无机类中的高温熔盐和金属合金。由于熔盐的储热密度较低,所以目前金属合金成为人们关注的焦点,尤其是铝硅合金,具有导热系数大(100~198 W/(m·K))、储热密度高(潜热达400~500 kJ/kg)以及工作温度高且稳定的特点,其已较好地应用在光热电站高温储热等领域[10-11]。

保温材料及其结构直接影响储热装置的储热性能。保温材料类型主要可分为无机及有机保温材料两类;结构类型主要有多孔发泡、真空隔热及充气板等。无机保温材料有岩棉、矿物棉、玻璃棉以及硅酸铝棉等[12];有机保温材料包括聚苯乙烯泡沫塑料、聚氨酯硬质泡沫塑料[13]等,这些保温材料高温下导热系数增长较快,限制了其在中高温隔热领域的应用,于是近年来人们将目光投向气凝胶的研究。对气凝胶的研究主要集中在氧化物气凝胶(SiO2、Al2O3、ZrO2等),炭气凝胶、碳气凝胶(SiC、C/SiC等)[14-16]三大类。由于气凝胶孔隙率高达90%以上,内部气孔直径为纳米级,减少空气对流使其具有极佳的隔热性能[17],因此常被用于高温锅炉、航空航天等高温领域。为了提高气凝胶的隔热性能以及适用性,LATIFI等[18]提出了二氧化硅气凝胶与纤维复合而成的气凝胶毡,其具有较好柔韧性及疏水性;而最近ZHANG等[19]提出的聚对苯二甲酰/对苯二胺/聚乙二醇复合气凝胶不仅很好地降低了导热,而且利用有机复合材料削弱了辐射换热,在500 ℃时依然具有优越的隔热性能。

本文中相变材料采用高潜热、良好导热性以及优越热稳定性的质量分数为12%的铝硅合金。目前对储热装置的保温措施一般是直接铺设保温材料,如火电厂、蒸汽管道等铺设较厚的玻璃棉、岩棉等,给设备布置带来困难。为了让储热装置在保持较好保温性能的同时减小保温材料的厚度,保温材料的导热系数越小越好。由于目前针对金属相变储热装置的保温性能研究较少,本文利用目前市面上易购买的玻璃棉[20]、气凝胶[17](600 ℃下导热系数分别为0.194,0.05 W/(m·K)),提出4种不同保温结构,即玻璃棉、气凝胶毡、YUBIGRUND®复合气凝胶绝热毡以及真空夹层YUBIGRUND®复合气凝胶,并对这4种保温结构进行充热、取热及保温实验,进行综合保温性能对比,确定最优保温结构,为铝硅合金相变储热装置的推广应用提供借鉴。

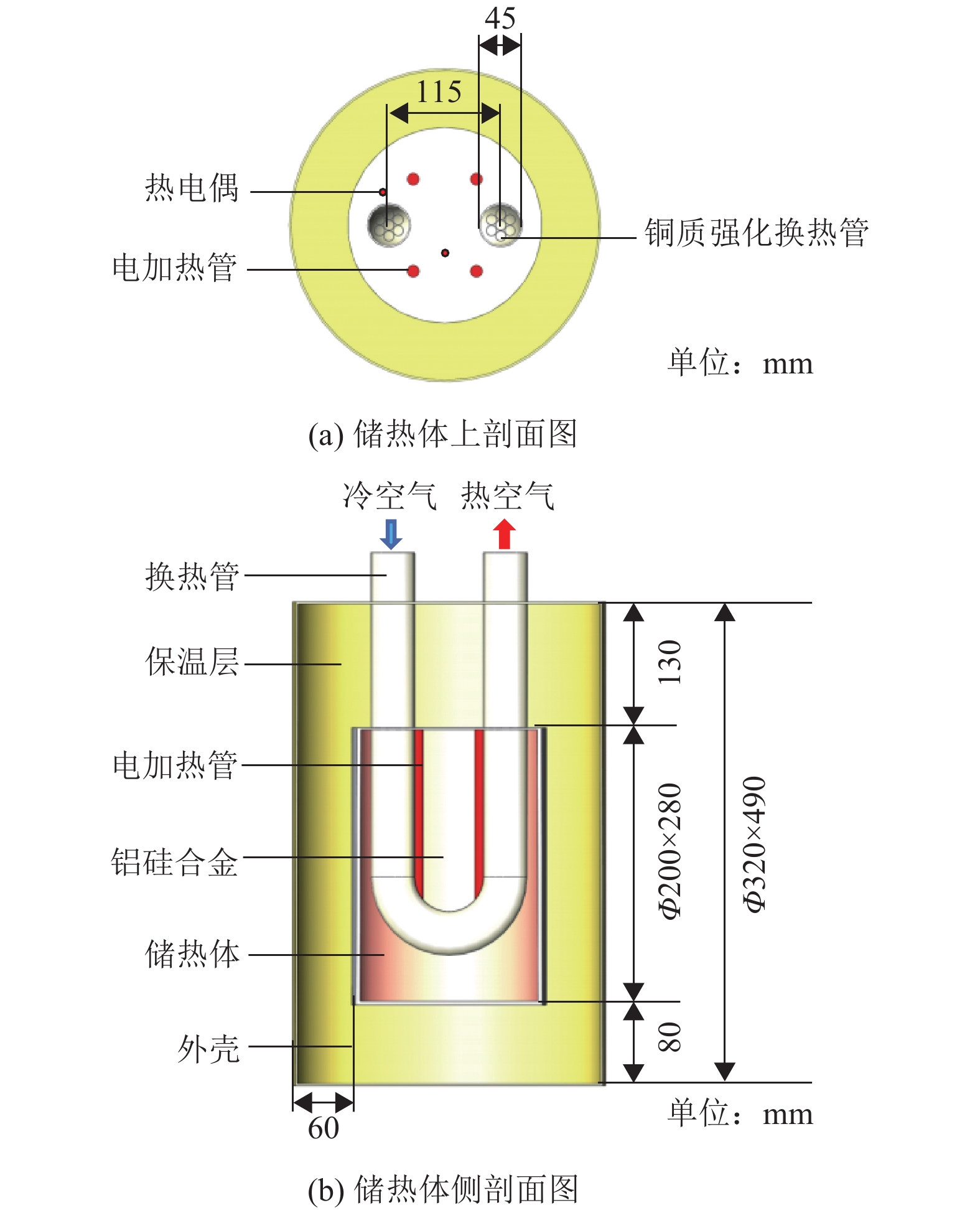

1 实验装置及其测试系统 1.1 铝硅合金相变储热装置如图1所示,本文测试的铝硅合金相变储热装置主要由相变材料、电加热棒、U型换热管、铜质强化换热管、储热体、保温层、储热体外壳构成。储热体与外壳是由316不锈钢制成的两个圆桶,其直径和长度分别为Φ200 mm×280 mm和Φ320 mm×490 mm,其厚度分别为4,2 mm。U型换热管空气进出口段直径45 mm,中心距115 mm,厚度2 mm。铜质强化换热管由直径和长度为Φ10 mm×300 mm的脱氧铜管加工而成,其管壁厚度为1 mm,其功能为通过加大换热面积来强化换热。真空夹层宽度10 mm,夹层内绝对气压为695 Pa。

|

图 1 金属相变储热装置结构图 Figure 1 Structural diagram of the metal phase transition heat |

两根1 kW的电加热棒埋入相变材料中,相变材料为质量分数12%的铝硅合金,其物性参数见表1。储热体内壳中充装18.9 kg的铝硅合金溶液,且液面距离内壳封盖的内壁20 mm。保温层侧面厚度60 mm,底部厚度80 mm,顶部厚度130 mm。该装置蓄热时通过电加热棒将电能转化为热能储存在相变材料中,取热时作为换热介质的空气通过U型换热管与储热体换热,由此完成整个装置的蓄热与取热。

| 表 1 铝硅合金的物性参数表 Table 1 Parameters of aluminum-silicon alloy |

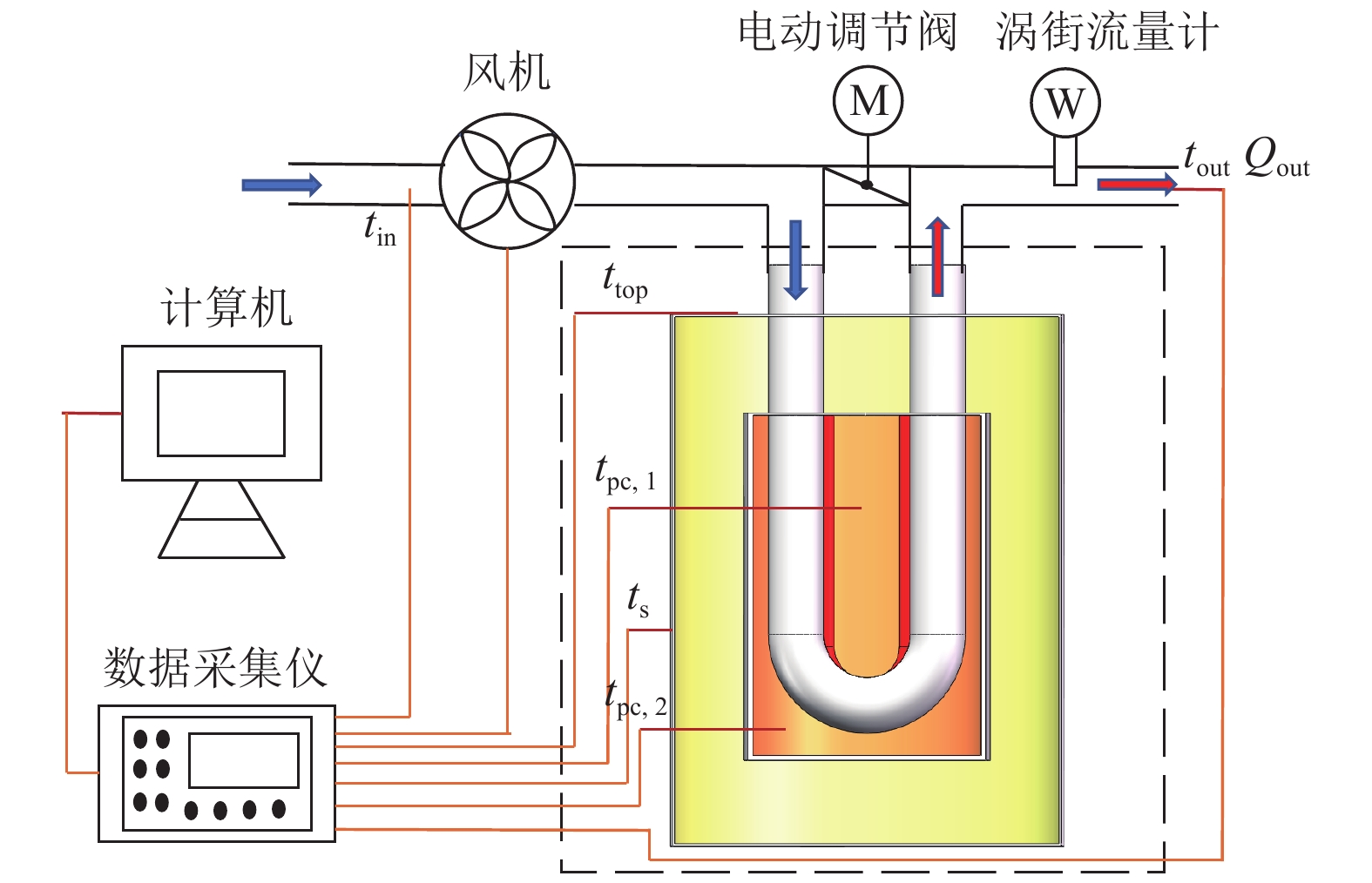

为研究在使用4种不同保温结构的条件下该储热装置的保温性能,搭建如图2的测试系统。该测试系统主要包括储热装置、风机、电动调节阀、涡街流量计及数据采集系统等测试器材。涡街流量计测量出口流量Qout。为使流量测试精确须在涡街流量计前布置1.5 m长直管道。通过变频器与阀门实现出风温度与取热功率的平衡。

|

图 2 实验装置测试系统图 Figure 2 Test system diagram of the experimental device |

储热装置测试的热电偶分布如图2所示,在储热体内布置2支K型热电偶tpc,1、tpc,2,分别测相变材料不同区域温度;储热体外2支T型热电偶ttop、ts分别测量外壳侧面、顶部温度;热电偶tin、tout测试进风温度、出风温度。

1.3 实验方法与步骤本实验地点在广州,测试时间在2020年10月到2021年3月之间,每次测试时环境温度(28±2) ℃。对采用4种不同保温结构的储热装置分别测试其保温性能,其保温方案详见表2。整个保温性能测试的实验过程分为3个阶段:充热阶段、取热阶段、保温阶段。因为储热体内壳为316不锈钢,其热阻远小于保温材料,可以认为储热体温度近似等于相变材料的平均温度t。

| 表 2 保温方案 Table 2 Insulation scheme |

充热、取热阶段实验:由于铝硅合金超过620 ℃时较容易引起热腐蚀[21],若因腐蚀穿孔引起铝硅合金溶液漏出储热体外壳将造成严重事故,所以设定储热装置储热区间为100~600 ℃。设定充热功率为2 kW,充热完毕后立即开始取热功率为2 kW的取热实验,这样完整的充、取热过程为一个工作周期,重复上述实验10次。

保温阶段实验:进行100,150,200,250,300,350,400,450,500,550,600 ℃共11组保温实验,将补热量除以保温时间就得出11个不同温度点处耗散功率,以上每组实验各重复10次。

2 保温性能数据分析一个工作周期的理论储热效率可表达为

| $ {\eta }_{{\rm{theory}}}=1-\frac{{Q}_{{\rm{s}}}}{{Q}_{{\rm{c}}}} $ | (1) |

式中:Qc为充热过程中总充热量,kW·h;Qs为储能材料蓄热量,kW·h。

储能材料蓄热量可表达为

| $ {Q_{\rm{s}}} = \left[ {m\left( {\int_{{t_0}}^{{t_{{\rm{sf}}}}} {{C_{\rm{s}}}{\rm{d}}t} + r + \int_{{t_{{\rm{sf}}}}}^{{t_{\rm{f}}}} {{C_1}{\rm{d}}t} } \right)} \right]/3\;600 $ | (2) |

式中:m为储能材料质量,kg;

一个工作周期的实验测得储热效率可表达为

| $ {\eta }_{{\rm{test}}}=\frac{{Q}_{{\rm{r}}}}{{Q}_{{\rm{c}}}} $ | (3) |

式中:Qc为充热过程中总充热量即测得的充电量,kW·h;Qr为取热量,kW·h。

取热阶段实验所测的取热量依据公式为

| $ {Q}_{{\rm{r}}}=\left[{\int }_{{\tau }_{0}}^{{\tau }_{1}}\rho {q}_{{\rm{r}}}{C}_{{\rm{p}}}\left({t}_{{\rm{out}}}-{t}_{{\rm{in}}}\right) {\rm{d}}\tau \right]/3\;600 $ | (4) |

式中:Qr为取热量,kW·h;qr为单位时间内空气流量,m3/h;ρ为空气密度,kg/m3;Cp为空气比热容,kJ/(kg·℃);tin、tout为U型管进、出风温度,℃;τ0、τ1为取热起始、终止时间。

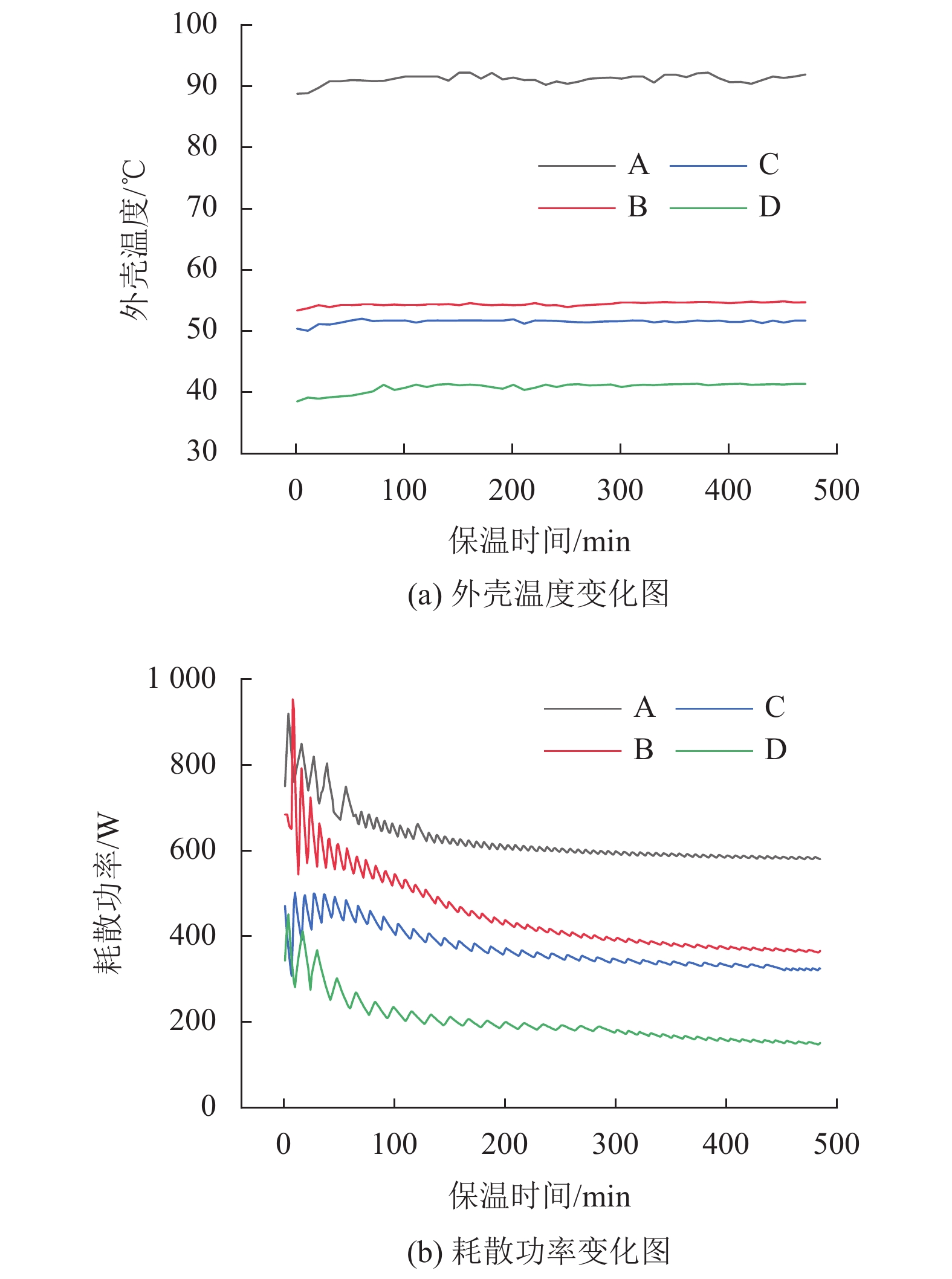

3 实验结果及其分析 3.1 600 ℃保温结果分析图3(a) 为储热体在600 ℃时储热装置外壳温度分布图。从图中可以看到,外壳温度在开始保温试验后会先经历短时间的缓慢温升然后达到稳定。由图得知,方案D外壳温度明显低于其他3种方案,这是因为在铺设低导热系数的复合气凝胶的同时采用了真空夹层,使得保温材料与外壳间的导热与对流换热几乎可以忽略不计。采用方案A、B、C、D时外壳温度分别为91,54,51,41 ℃。图3(b) 为储热体在600 ℃时储热装置的耗散功率变化图。从图中可以看到4种方案的耗散功率变化趋势是一致的,耗散功率在上下波动的同时缓慢下降最终趋于稳定。造成这种现象的原因是耗散功率是利用间歇性充热得到的。当储热体温度达到设定温度时停止充热,而低于设定温度5 ℃时开始充热,如此循环往复。将保温实验过程内的充热量除以该段时间得到平均耗散功率。实验表明方案A、B、C、D的耗散功率最终分别稳定在589,364,325,151 W。显然,方案D保温效果最佳。

|

图 3 保温过程中外壳温度与耗散功率的变化 Figure 3 Insulation process enclosure temperature and dissipation power changes |

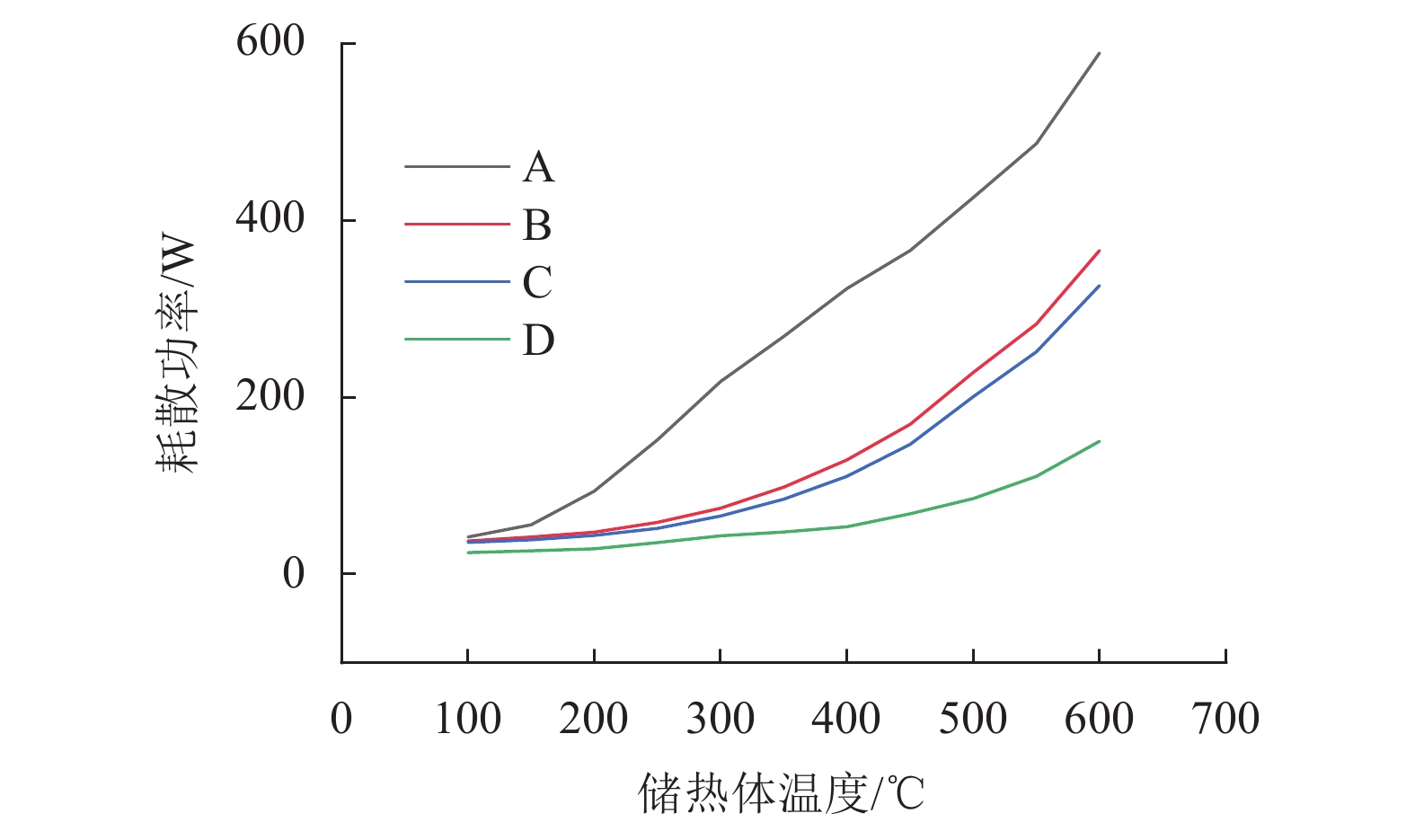

分别在采用4种不同保温方案情况下进行11个温度点的保温实验,其耗散功率随储热体温度的变化规律如图4所示。从图中可以看出,方案D的耗散功率明显低于其他方案,保温效果显著。在低温情况下,4种保温方案之间的耗散功率差异较小,但这差异随着储热体温度升高而不断增大。究其原因,一方面是在200 ℃以下时,4种保温材料的导热系数差异和换热动力温差较小,导致耗散功率差异不明显;另一方面是虽然保温材料的导热系数会随着保温温度的升高而不断增大,但是不同保温材料的导热系数增长幅度亦有不同。实验表明,在100 ℃时,4种保温方案的耗散功率差异较小,方案A为42.1 W,方案D为24.6 W,相差17.5 W;而在储热体温度达到600 ℃时,耗散功率差值高达438 W,其中,方案A为589 W,方案D为151 W。

|

图 4 储热体温度对耗散功率的影响 Figure 4 Effect of heat storage temperature on the thermal insulation effect |

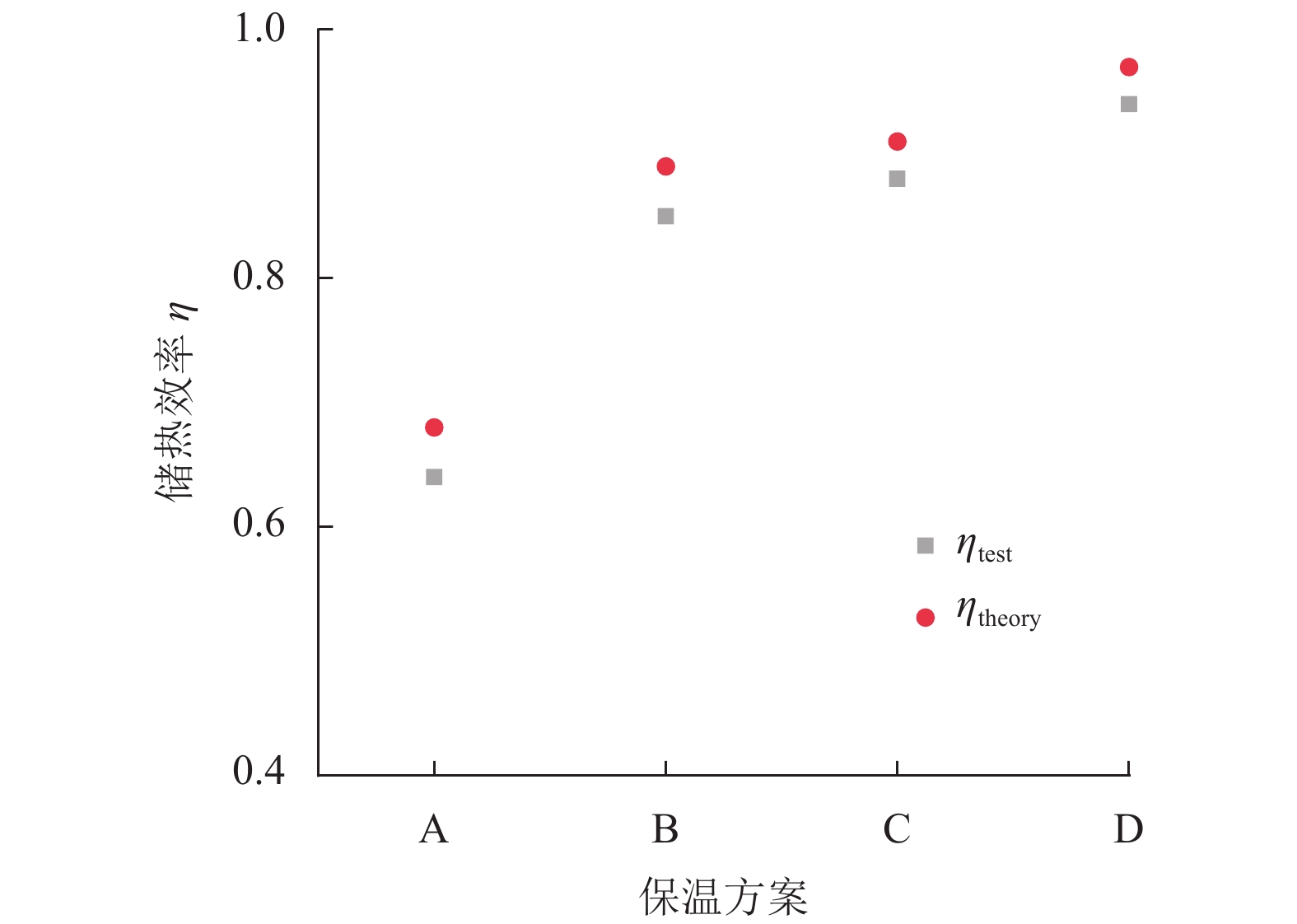

储热效率定义为储热装置一个工作周期内取热量与充热量之比。利用式(3)、(4)测得取热量并求出储热效率记为实验测得值ηtest,利用式(1)、(2)算出储热效率记为理论计算值ηtheory,并作图5进行对比分析。4种保温方案的理论值分别为0.68,0.89,0.91及0.97,实测值分别为0.64,0.85,0.88及0.94,实测值略低于理论值,分别相差0.04,0.04,0.03及0.03。从上述数据可以知道方案D保温效果最好,其一个工作周期取热效率最高,方案B、C次之,方案A最差。

|

图 5 保温结构对储热效率的影响 Figure 5 Influence of thermal insulation structure on heat storage |

本文对采用4种不同保温结构的储热装置进行保温性能的实验研究,对解决高温相变储热装置保温问题提供了保温效果最优的方案即真空夹层加复合气凝胶。详细如下:

(1) 采用方案A即玻璃棉时,保温效果不佳,其外壳温度最高为91.5 ℃,耗散功率最高为589 W,储热效率为0.64。

(2) 采用方案B即气凝胶毡时,保温效果较方案A有显著的提高,其外壳温度最高为54.5 ℃,耗散功率最高为364 W,储热效率为0.85。

(3) 采用方案C即YUBIGRUND®复合气凝胶时,保温效果较方案B稍好,外壳温度最高为51.0 ℃,耗散功率最高为325 W,储热效率为0.88。

(4) 采用方案D即YUBIGRUND®复合气凝胶真空夹层时,较其他3种方案保温效果大幅提升,外壳温度最高仅为41.2 ℃,耗散功率最高为151 W,储热效率达到0.94。

(5) 方案D保温性能远胜于其他3种方案,尤其是在高温隔热领域效果显著,可以大大缓解铝硅合金相变储能装置热量损失的问题,可以优先选用,但该方案也存在真空夹层加工工艺复杂及成本较高的问题;方案C的综合性能最为接近方案D,同时其结构及加工工艺较为简单,可以作为备选方案。

| [1] |

ZHAO Y X, ZHANG X L, HUA W S. Review of preparation technologies of organic composite phase change materials in energy storage[J]. Journal of Molecular Liquids, 2021, 336: 115923. DOI 10.1016/j.molliq.2021.115923

|

| [2] |

NAZIR H, BATOOL M, OSORIO F, et al. Recent developments in phase change materials for energy storage applications: a review[J]. International Journal of Heat and Mass Transfer, 2019, 129: 491-523

|

| [3] |

SAHA S, RUSLAN A, MORSHED A, et al. Global prospects and challenges of latent heat thermal energy storage: a review[J].

Clean Technologies and Environmental Policy, 2021, 23(6): 1-29.

|

| [4] |

赵静, 周增产, 卜云龙, 等. 电热高温相变储能装置设计与应用[J].

农业工程, 2016, 6(6): 98-109.

ZHAO J, ZHOU Z C, PU Y L, et al. Design and application of electric heating high temperature phase change energy storage device[J]. Agricultural Engineering, 2016, 6(6): 98-109. DOI: 10.3969/j.issn.2095-1795.2016.06.029. |

| [5] |

VERDIER D, FERRIÈRE A, FALCOZ Q, et al. Experimentation of a high temperature thermal energy storage prototype using phase change materials for the thermal protection of a pressurized air solar receiver[J]. Energy Procedia, 2014, 49: 1044-1053.

|

| [6] |

WATERSON M. The characteristics of electricity storage, renewables and markets[J]. Energy Policy, 2017, 104: 466-473.

|

| [7] |

MURAT K, KHAMID M. Solar energy storage using phase change materials[J]. Renewable and Sustainable Energy Reviews, 2007, 11: 1913-1965.

|

| [8] |

ZHAO B C, CHENG M S, LIU C, et al. Cyclic thermal characterization of a molten-salt packed-bed thermal energy storage for concentrating solar power[J]. Applied Energy, 2017, 195: 761-773.

|

| [9] |

刘超. 用于余热回收的相变蓄热换热装置的实验研究[D]. 北京: 北京建筑大学, 2020.

|

| [10] |

崔海亭, 彭培英, 蒋静智. 铝硅合金相变储热材料及储热换热器现状与展望[J].

材料导报, 2014, 28(23): 72-75.

CUI H T, PENG P Y, JIANG J Z. The status and prospect on Al-Si alloy and heat storage unit as phase change material for thermal energy storage[J]. Materials Review, 2014, 28(23): 72-75. |

| [11] |

李辉鹏, 张仁元, 毛凌波, 等. 铝硅合金热稳定性能的试验研究[J].

广东工业大学学报, 2009, 26(4): 37-41.

LI H P, ZHANG R Y, MAO L B, et al. A tentative study of the heat storage properties of Al-Si alloy[J]. Journal of Guangdong University of Technology, 2009, 26(4): 37-41. DOI: 10.3969/j.issn.1007-7162.2009.04.010. |

| [12] |

LI L, LIU X, WANG G, et al. Research progress of ultrafine alumina fiber prepared by sol-gel method: a review[J]. Chemical Engineering Journal, 2020, 421: 127744. DOI 10.1016/j.cej.2020.127744.

|

| [13] |

HSISSOU R, SEGHIRI R, BENZEKRI Z, et al. Polymer composite materials: a comprehensive review[J]. Composite Structures, 2021, 262: 113640. DOI 10.1016/j.compstruct.2021.113640.

|

| [14] |

PETRIČEVIĆ R, GLORA M, MÖGINGER A, et al. Skin formation on RF aerogel sheets[J].

Journal of Non-Crystalline Solids, 2001, 285(1/2/3): 272-276.

|

| [15] |

KORKMAZ S, KARIPER A. Graphene and graphene oxide based aerogels: synthesis, characteristics and supercapacitor applications[J]. The Journal of Energy Storage, 2019, 27(8) : 101038. DOI 10.1016/j.est.2019.101038.

|

| [16] |

GAO X R, XING Z, LI Z, et al. A review on recent advances in carbon aerogels: their preparation and use in alkali-metal ion batteries[J].

New Carbon Materials, 2020, 35(5): 486-507.

DOI: 10.1016/S1872-5805(20)60504-2. |

| [17] |

SHANG L, LYU Y, HAN W. Microstructure and thermal insulation property of silica composite aerogel[J]. Materials, 2019, 12(6) : 993. DOI 10.3390/ma12060993.

|

| [18] |

LATIFI F, TALEBI Z, KHALILI H , et al. Effect of processing parameters and pore structure of nanostructured silica aerogel on the physical properties of aerogel blankets[J]. Materials Research Express, 2018, 5(5) : 055020. DOI 10.1088/2053-1591/aac1e2.

|

| [19] |

ZHANG X, LI N, HU Z, et al. Direct fabrication of poly(p-phenylene terephthalamide) aerogel and its composites with great thermal insulation and infrared stealth[J]. Chemical Engineering Journal, 2020, 388: 124310. DOI 10.1016/j.cej.2020.124310

|

| [20] |

张双喜, 杨莉萍, 郭铁明, 等. 超细玻璃棉导热系数的研究[J]. 新型建筑材料, 2005(5) : 50-52.

|

| [21] |

李石栋, 张仁元, 毛凌波, 等. 太阳能热发电用Al-Si合金的传热性能试验[J].

华中科技大学学报:自然科学版, 2009, 37(8): 73-76.

LI S D, ZHANG R Y, MAO L B, et al. Experimental study on heat transfer performance of Al-Si alloys used in solar thermal power generation[J]. Huazhong Univ of Sci & Tech (Natural Science Edition), 2009, 37(8): 73-76. |

2023, Vol. 40

2023, Vol. 40