有机朗肯循环(Organic Rankine Cycle, ORC)[1]是一种使用低沸点的制冷剂作为工质,能利用低品位热能进行发电的技术,在余热利用[2-3]和新能源领域(太阳能、地热能、生物质能、海洋能等)具有发展潜力。有机朗肯循环作为当前中低品位热能利用的研究热点,在过去的几十年中,学者们对ORC系统进行了大量的研究。然而Park[4]统计Scopus数据库中关于ORC的文献发现,仅有1.6%是关于换热器的研究。换热器作为流体间能量传递平台,换热器的研究关系到ORC系统转换效率和能源利用率。文献调研表明,在ORC系统中,蒸发器与冷凝器的㶲损失和可以占至总㶲损失的70%~90%,并且发现多数研究中蒸发器是系统㶲损最高部件[5-6]。换热器的成本在ORC系统的总投资中占很大比例,Lecompte等[7]计算得换热器成本大约占29.2%~34.1%,甚至在风冷系统中换热器成本能占到80%[8]。因此研究ORC换热器可以提高ORC能源利用率和减少ORC投资成本,对进一步推动ORC系统在实际中应用有重要意义。

关于ORC中换热器的研究主要集中在换热器的经济性、换热器仿真设计、换热器性能比较等。Zhang等[9]选用板式换热器、管壳式换热器与翅片管式换热器作为冷凝器和蒸发器,构建成4种不同冷凝器和蒸发器组合的ORC系统,并建立了热经济模型,计算获得最小发电成本及对应的夹点温差、蒸发压力、净发电量和回收期,还对4种ORC系统的热经济性进行了比较和评价。Gómez Aláez等[10]研究了用塑料替代传统金属热交换器,发现其在腐蚀性流体中应用可以降低工厂投资成本。Jafari等[11]通过实验研究了不同传热单元数的换热器对ORC系统热效率与回收期等的影响,结果表明传热单元数越大ORC系统热效率也越高。Lee等[12]实验研究了用板式与管壳式蒸发器ORC系统的响应情况,结果表明采用板式换热器作为蒸发器的ORC系统其稳定性对过热度的变化更敏感。朱康达等[13]采用惩罚因子和㶲损作为评价指标,将分液冷凝强化应用于板式冷凝器中并建立了相应的数学模型,结果表明分液板式冷凝器的综合性能随着分液效率越高越好。梁志颖等[14]对比分析不同流程数板式分液冷凝器模型的性能参数,发现增加流程数能提高冷凝器的综合性能

由上述文献调研可知,学者们在ORC系统的换热器设计、对比、筛选与优化等方面做了大量的研究,但是上述大部分的研究都是基于ORC系统在设计条件下针对换热器性能对系统整体性能影响进行分析的。在不同工况运行条件下换热器性能不同,尤其是换热器的不同相区区域(过热、两相、过冷等区域)面积会随着实际运行工况的变化而变化,能准确了解换热器不同相区随不同工况的变化规律对于深入研究换热器在偏离设计工况时的性能,优化和设计更优的换热器去适应设计工况及变工况有重要作用。本文提出了一种ORC换热器在偏离设计工况下运行的仿真方法,建立了换热器在偏离设计工况下的仿真模型,并通过实验数据进行了验证。本文通过仿真和实验数据结合分析了换热器流体在换热过程中的换热特性,并揭示工况变化对换热器相区的影响,为换热器设计和优化提供指导。

1 换热器仿真建模 1.1 基本假设为了简化模型方便计算,对模型提出以下假设:

(1) 换热器模型是一维稳态模型;

(2) 忽略换热器与外界间的换热;

(3) 忽略污垢热阻;

(4) 忽略单相段的压降。

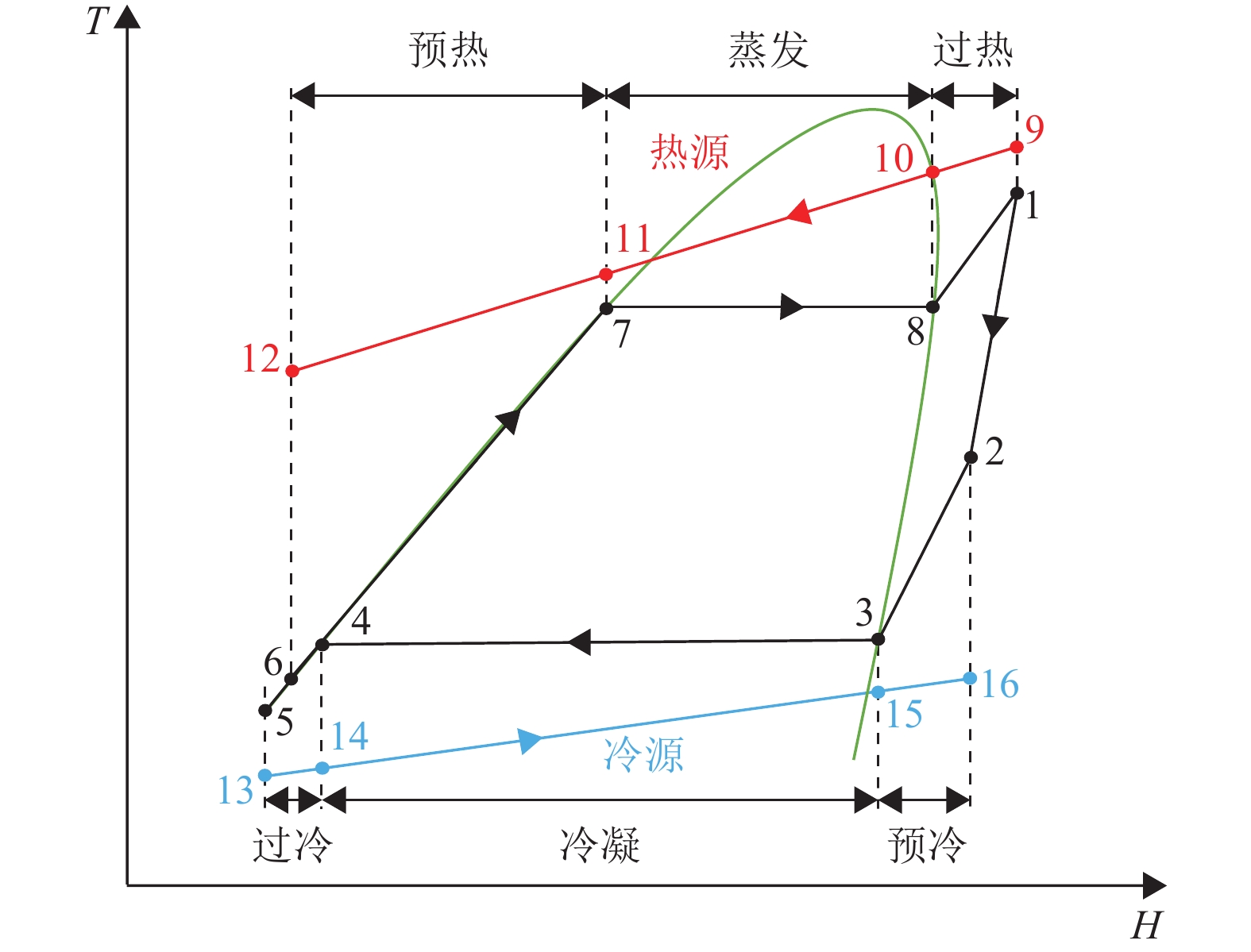

1.2 板式换热器数学模型ORC系统的热力学过程如图1的T-H图(T为温度,H为焓)所示,工质泵、蒸发器、膨胀机和冷凝器的流体温度、压力分别通过热电偶和压力传感器的测量得到。流体的比熵、比焓等热力学参数由物性软件REFPROP获得。

|

图 1 ORC系统T-H图 Figure 1 T-H diagram of the ORC system |

本文中实验台的有机工质是R245fa,模拟热源是导热油,模拟冷源是冷却水,R245fa通过泵的压缩后进入蒸发器,在蒸发器与热源导热油进行热交换成为过热蒸汽。气态工质推动膨胀机做工后进入冷凝器,与冷源冷却水进行热交换,工质释放热量从而成为过冷液态工质。

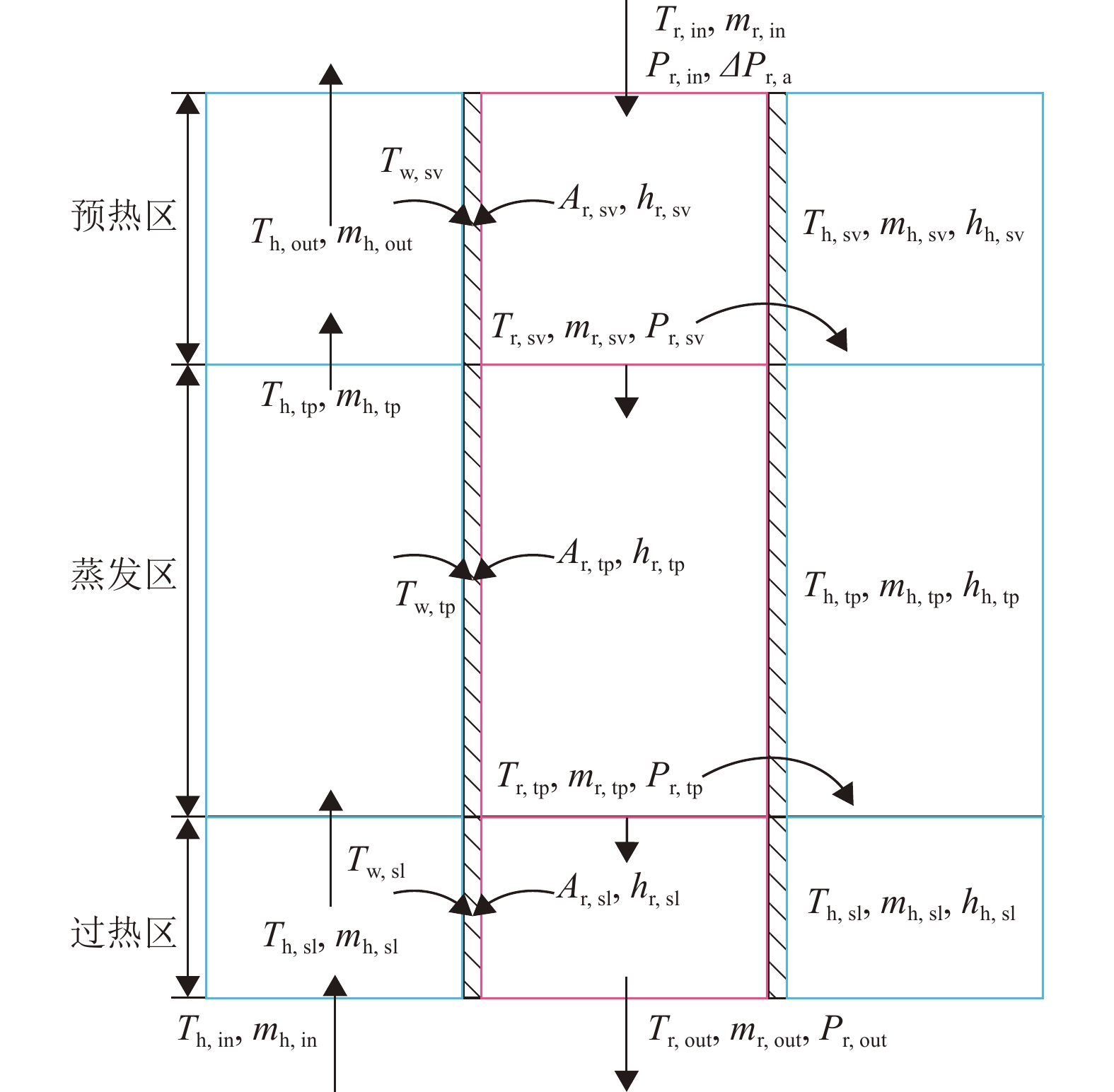

为了更好地了解换热器在不同工况下内部传热特性和相区边界迁移规律,板式冷凝器与蒸发器的模型是根据对数平均温度差遵循三区域法建立的。根据工质相变将换热器划分为气态、两相和液态区。

以蒸发器为例,三区域法具体如图2所示,本蒸发器模型是逆流式热交换器,壁温是每个相区两侧流体进出口温度之差,采用二分法假设工质出口焓值与两相区压降,计算换热面积与压降判别是否收敛,再对各段的传热系数、换热量、换热面积等各项数据进行计算,经过多层迭代,从而计算出有机工质出口参数和每一个相区的流体的换热系数和换热面积。

|

图 2 蒸发器的分区建模示意图 Figure 2 Partitioning modeling schematic for evaporator |

(1) 工质侧关联式。

液相区换热关联式[15]为

| $ {{N}}{{{u}}_{{\text{r}},{\text{l}}}} = 0.44 {\left( {\frac{{6\beta }}{{\text{π}}}} \right)^{0.38}} \times {{Re}}_{{\text{r}},{\text{l}}}^{0.5} \times {{Pr}}_{{\text{r}},{\text{l}}}^{0.33} \times {\left( {\frac{\eta }{{{\eta _{\text{w}}}}}} \right)^{0.14}} $ | (1) |

两相区换热关联式[16]为

| $ {{N}}{{{u}}_{{\text{r}},{\rm{tp}}}} = 2.7 {{Re}}_{{\text{r}},{\rm{l}}}^{0.55} \times {{Pr}}_{{\text{r}},{\rm{l}}}^{0.5} $ | (2) |

气相区换热关联式[17]为

| $ {{N}}{{{u}}_{{\text{r}},{\text{v}}}} = 0.226\;7 {{Re}}_{{\text{r}},{\text{v}}}^{0.631} \times {{Pr}}_{{\text{r}},{\text{v}}}^{0.33} $ | (3) |

式中:Nur,l、Nur,tp、Nur,v为工质在各个相区的努塞尔数;Β为换热板片上的人字形波纹的角度,β=60°;Rer,l、Rer,v为工质在液态和气态雷诺数;Prr,l、Prr,v为工质在各个相区的普朗特数;η、ηw为工质通道中和壁面处的动力黏度,单位为Pa∙s。

(2) 热油侧关联式[18]为

| $ {{N}}{{{u}}_{\text{o}}} = 0.283 {{Re}}_{\text{o}}^{0.8} \times {{Pr}}_{\text{o}}^{0.33} \times {\left( {\frac{\eta }{{{\eta _{\text{w}}}}}} \right)^{0.14}} $ | (4) |

式中:Nuo为导热油的努塞尔数;Reo为导热油的雷诺数;Pro为导热油的普朗特数;η、ηw为导热油在通道中和壁面处动力黏度,单位为Pa∙s。

(3) 两相区范宁摩擦系数[17]为

| $ f = \frac{{2.99}}{{{{Re}}_{{\text{eq}}}^{0.137}}} \left( - 1.89 + 6.56 \times \frac{\beta }{{30}} - 3.69 \times {\left(\frac{\beta }{{30}}\right)^2}\right) $ | (5) |

| $ {{R}}{{{e}}_{{\text{eq}}}} = {G_{\text{r}}} \times \Bigg( {\left( {1 - \chi } \right) + \chi {{\left( {\frac{{{\rho _{{\text{r}},{\text{l}}}}}}{{{\rho _{{\text{r}},{\text{v}}}}}}} \right)}^{0.5}}} \Bigg) \times {D_{{\text{h}},{\text{r}}}}/\eta $ | (6) |

式中:

(1) 工质侧关联式。

液相区换热关联式[15]见式(1)。

两相区换热关联式[19]为

| $ {{N}}{{{u}}_{{\text{r,tp}}}} = 1.875 \varPhi \times {{Re}}_{{\text{eq}}}^{0.445} \times {{Pr}}_{\text{l}}^{0.333} $ | (7) |

式中:Ф为板式换热器的增强系数,Ф=1.212。

气相区换热关联式[17]见式(3)。

(2) 冷却水侧关联式[17]为

| $ {{N}}{{{u}}_{\text{w}}} = 0.77 {{Re}}_{\text{w}}^{0.54} \times {{Pr}}_{\text{w}}^{0.5} $ | (8) |

式中:Nuw为冷却水的努塞尔数;Rew为冷却水的雷诺数;Prw为冷却水的普朗特数。

(3) 两相区压降关联式[17]见式(5)。

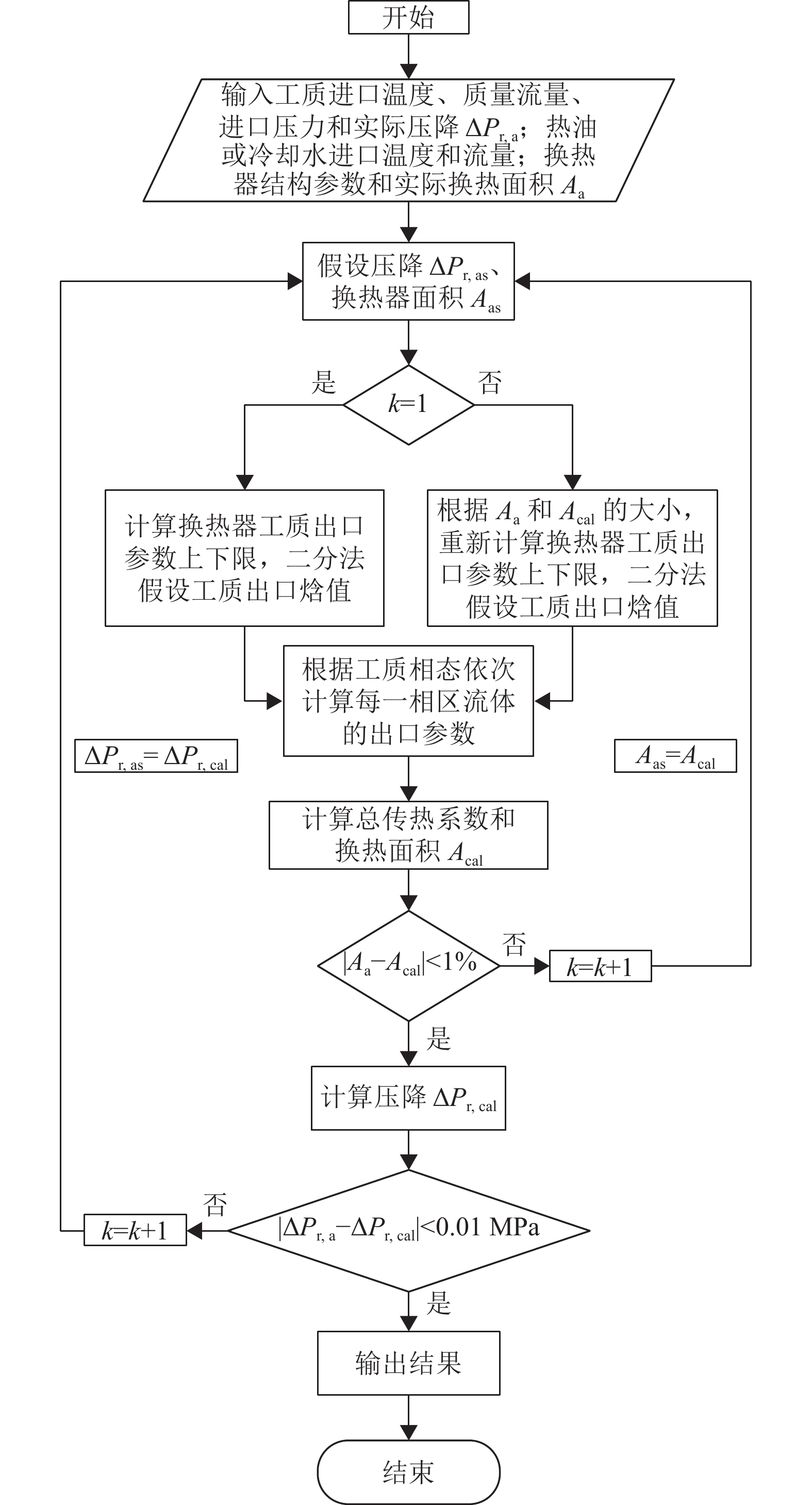

1.3 仿真计算方法仿真程序的算法流程如图3所示。通过数学工具编程,利用二分法假设换热器有机工质出口焓值和两相区压降,计算换热面积和压降判别是否迭代,换热面积的收敛条件是与实际面积误差相差小于1%,压降的收敛条件是与实际压降相差小于10 kPa。经过多层迭代,从而计算出有机工质出口参数。

|

图 3 换热器仿真流程框图 Figure 3 Flow diagram of heat exchanger simulation |

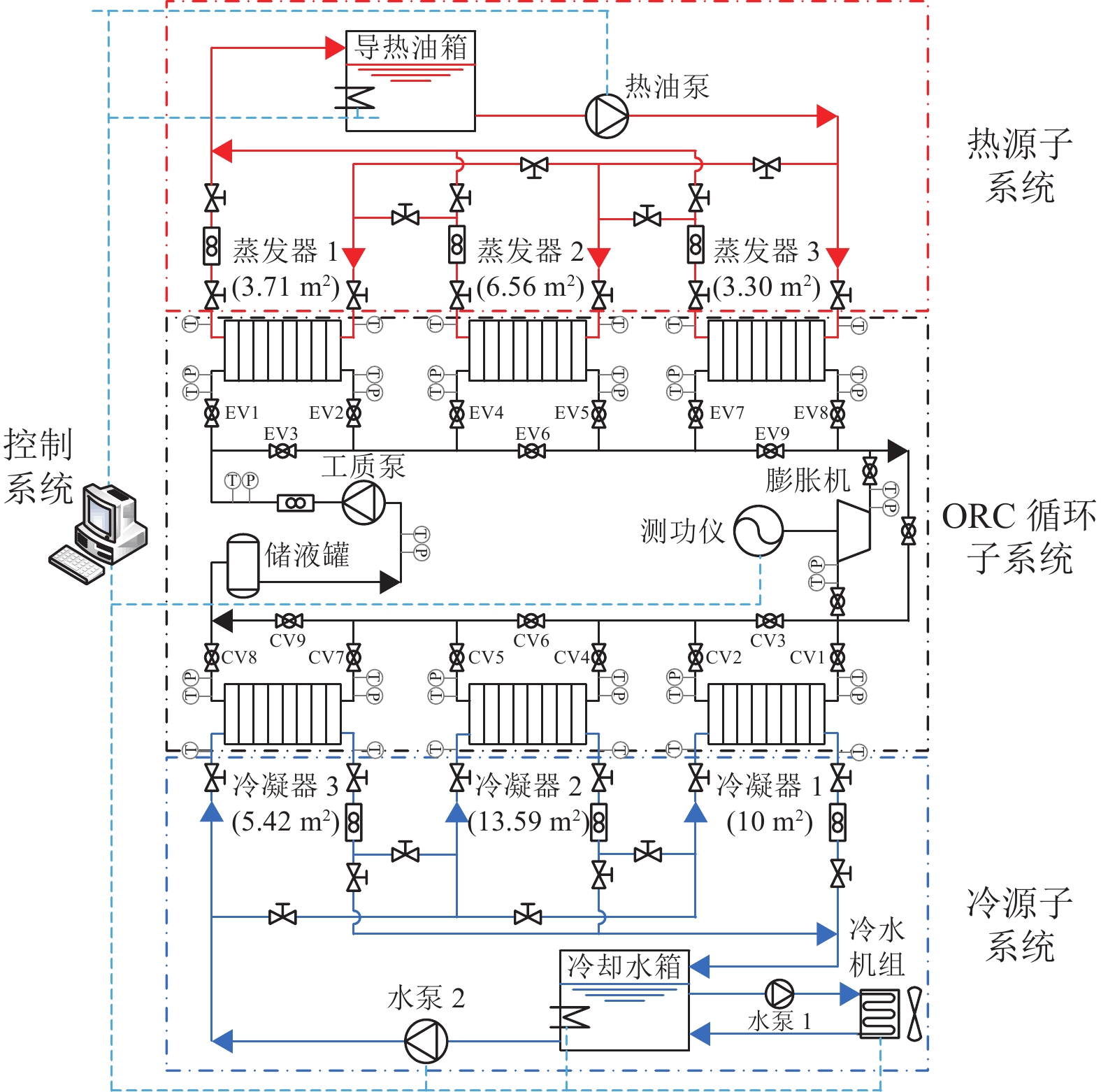

图4为ORC实验系统图,该实验台包含热源、冷源及ORC循环3个子系统。其中,ORC循环子系统主要由工质泵、换热器、膨胀机构成。此外控制系统可以调控ORC系统中每个设备及采集实验数据。文献[20]对该实验台进行了更详细的介绍。

|

图 4 ORC实验系统示意图 Figure 4 Schematic diagram of ORC experimental system |

实验中蒸发器和冷凝器换热面积分别为6.56 m2和5.42 m2,其结构如表1所示。

| 表 1 换热器结构参数 Table 1 Structural parameters of heat exchanger |

根据实验台的调节能力,设计了工质流量、冷热源进口温度的运行范围,各参数如表2所示。根据正交表将冷热源组合划成5个组别,因此这些组别能全面反映偏离设计工况时换热器的换热性能,各组工况如表3所示。

| 表 2 ORC系统的运行工况表 Table 2 ORC system operating conditions table |

| 表 3 ORC系统的实验工况组别 Table 3 ORC system experimental operating conditions |

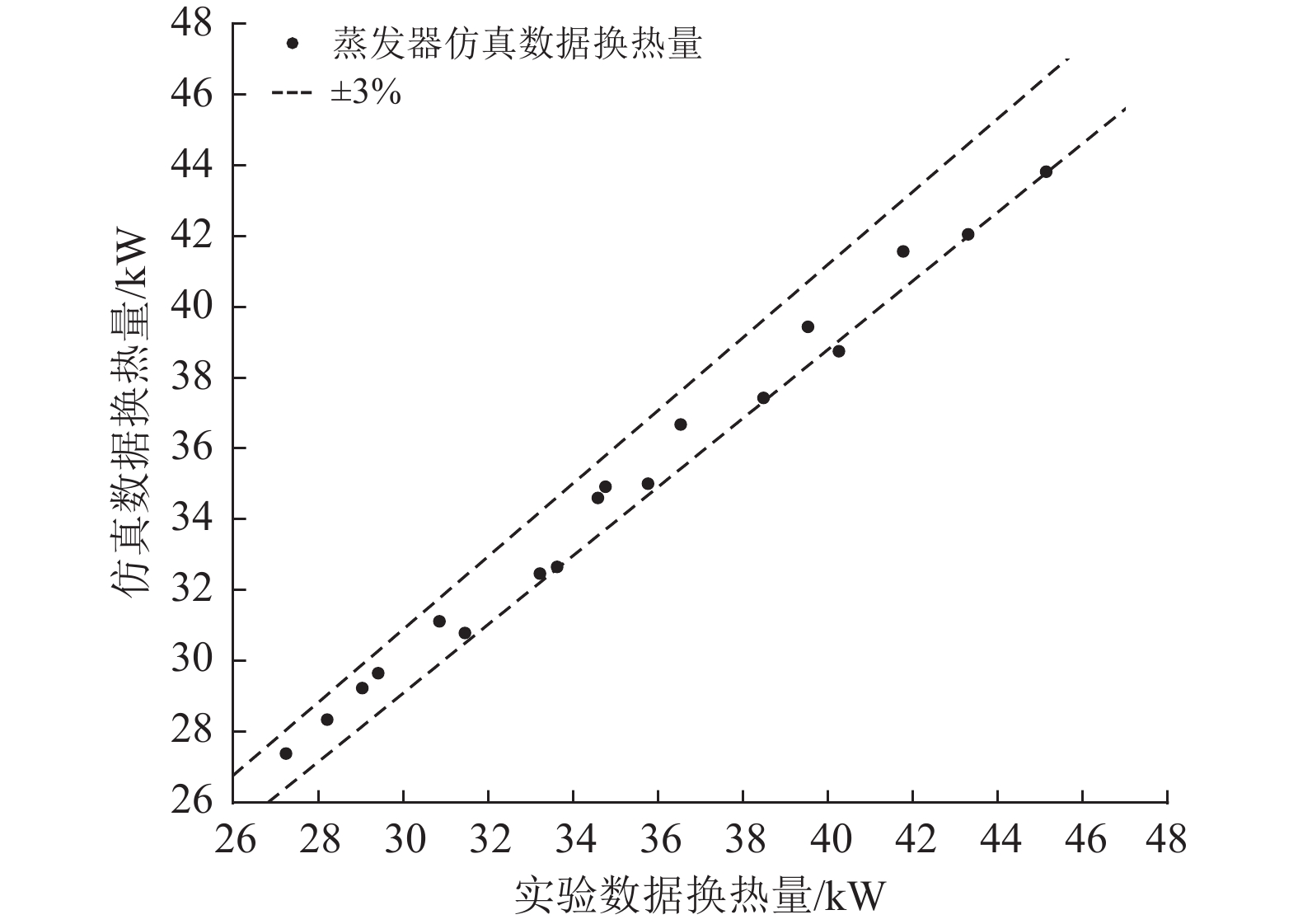

仿真计算分为冷凝器和蒸发器两部分,根据上文编写的数学模型计算得出仿真数据后,通过分析仿真与实验数据,并将两者进行对比。本文的模型验证是通过计算得出的换热量和相对应实验测得换热量对比并计算误差,从而判断该模型的准确性。蒸发器模型的数据换热量误差如图5所示,最大误差为3.74%,仿真数据的总体误差都处于较低的水平。在忽略了测量误差与污垢热阻等对实验数据的影响后,可以验证该蒸发器模型较为准确。

|

图 5 蒸发器仿真数据误差 Figure 5 The simulation data error of evaporator |

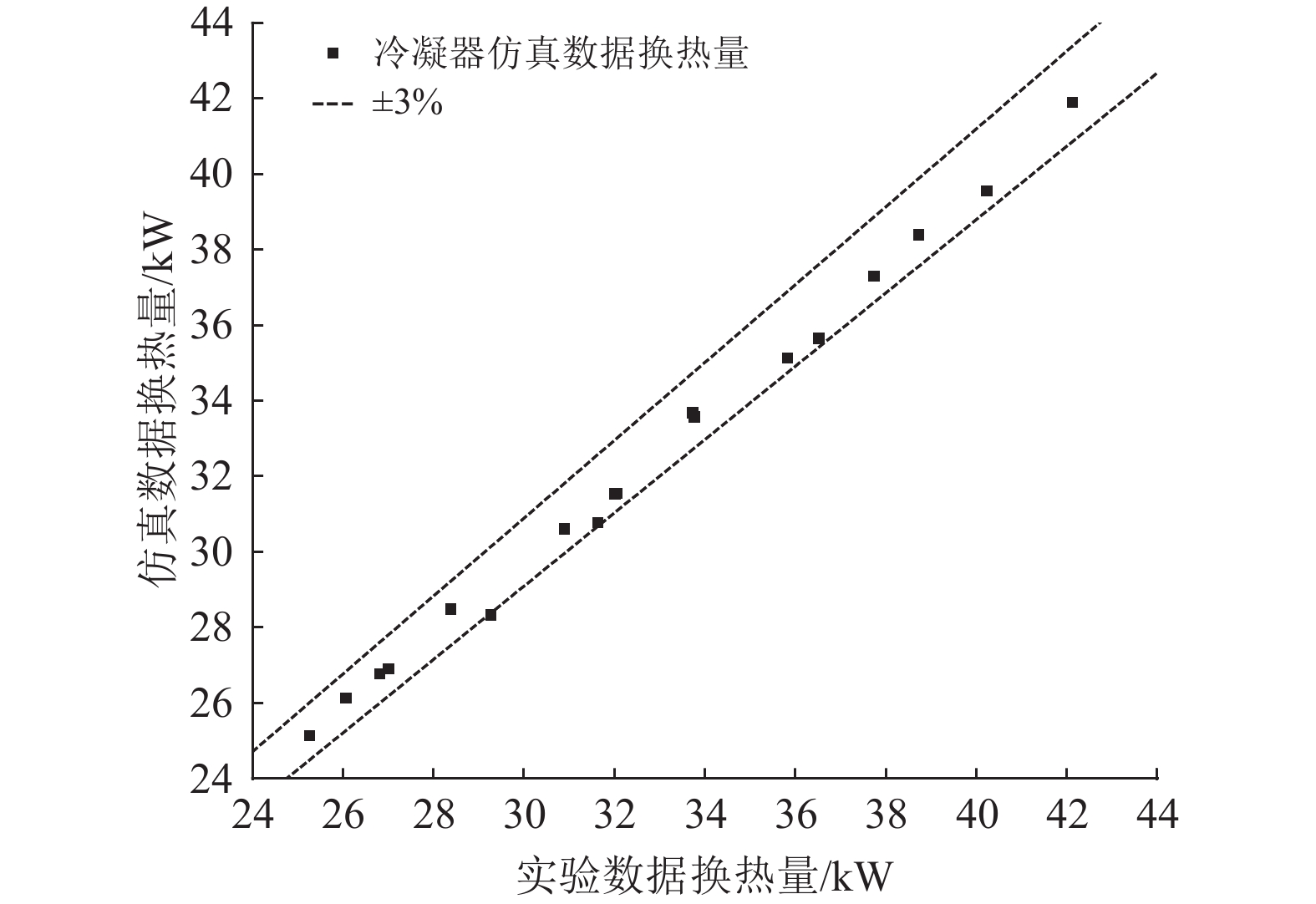

冷凝器模型的误差如图6所示,换热量最大误差为3.20%。数据的误差均处于较低水平,在忽略了测量误差与污垢热阻等对实验数据的影响后,可以验得该冷凝器模型较为准确。

|

图 6 冷凝器仿真数据误差 Figure 6 The simulation data error of condenser |

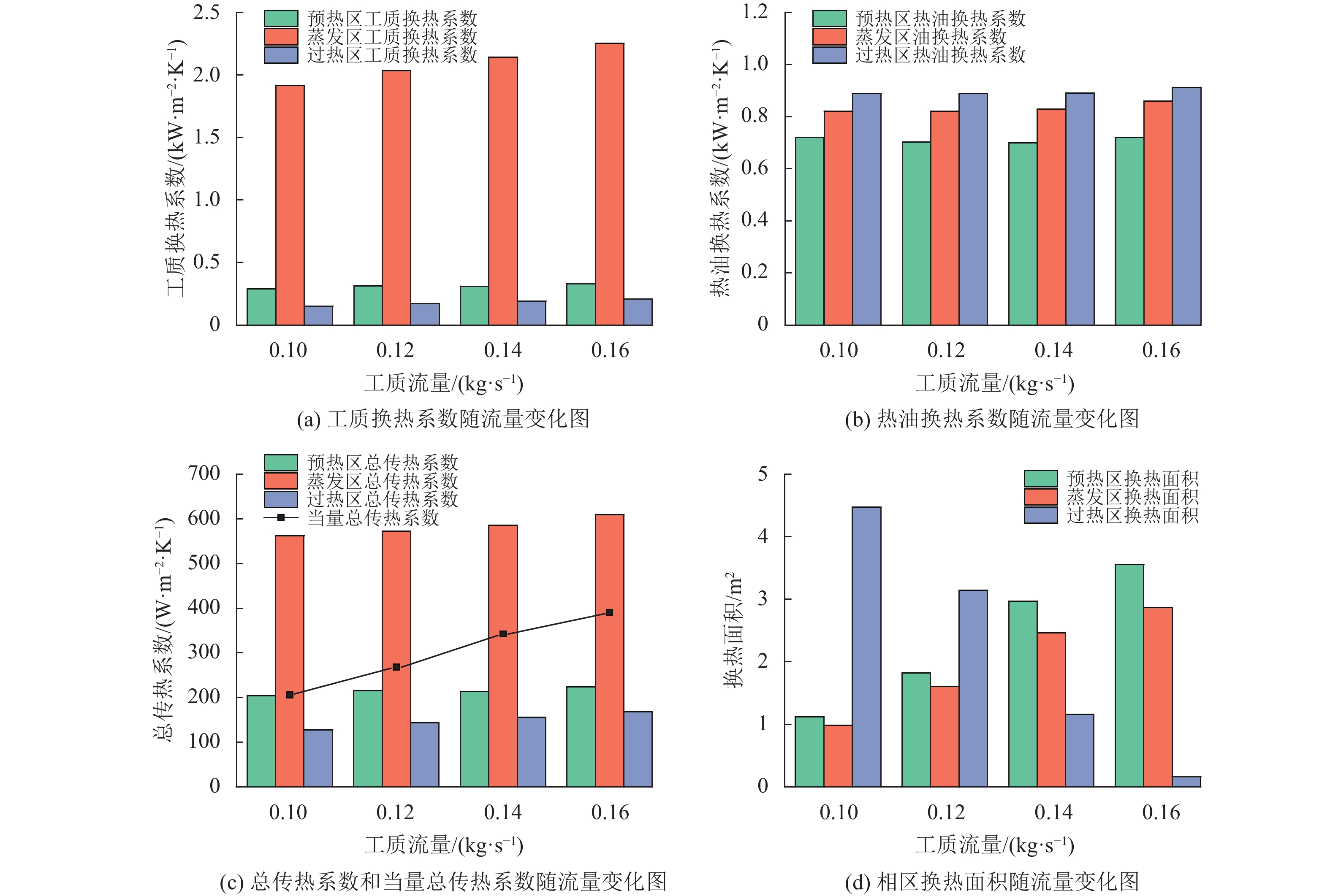

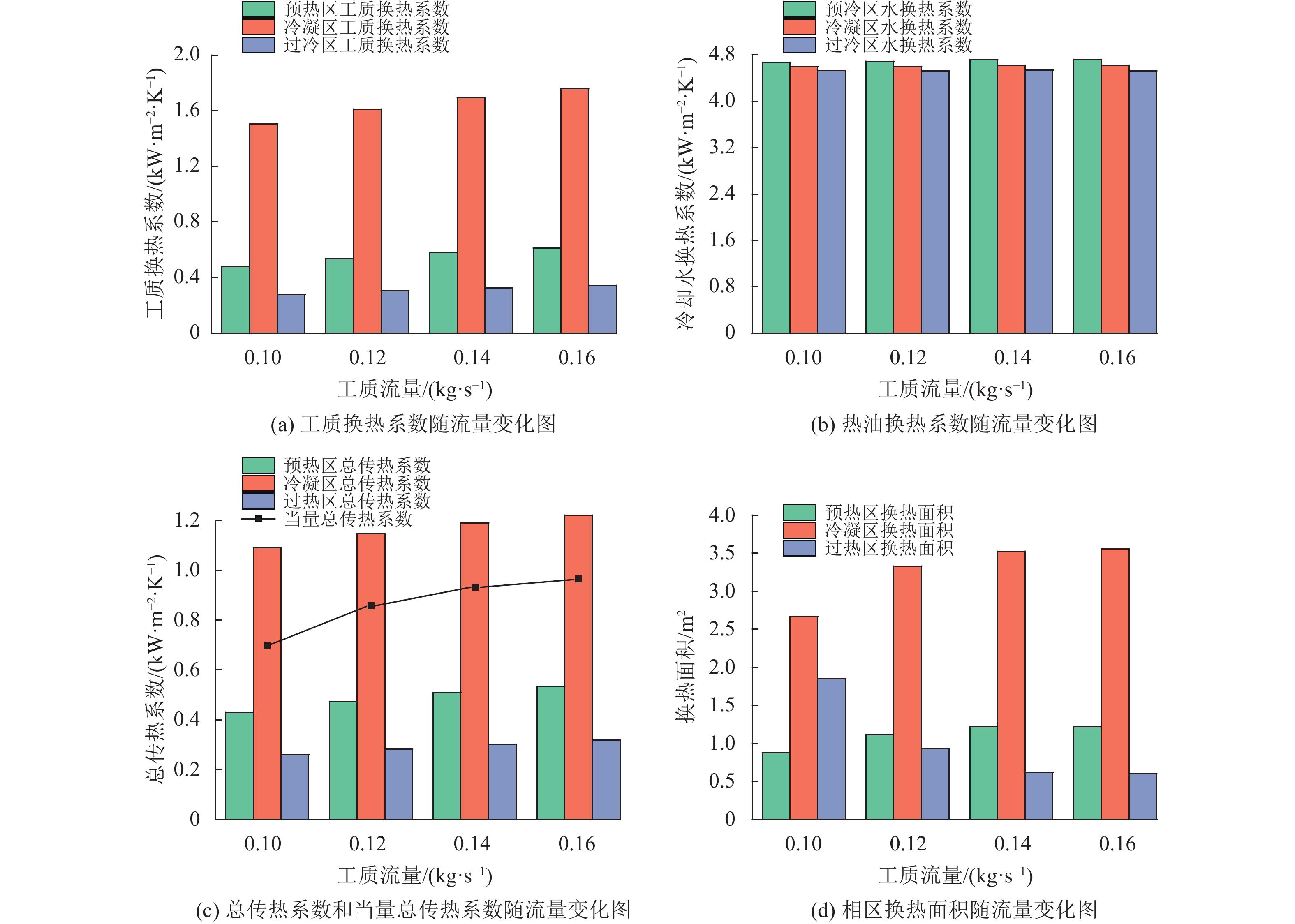

将换热器的仿真与实验数据对比后可以发现仿真模型的准确性较高,通过仿真模型获得的结果可以作为有效数据进行分析。本文分析了具有代表性的第3组工况数据。将第3组中随工质流量变化的换热特性作图,其蒸发器结果如图7所示。

|

图 7 蒸发器随工质流量变化换热特性 Figure 7 The heat transfer characteristic of evaporator varies with the working fluid flow |

可以发现在该实验中,两相区工质的换热系数比预热区与过热区的工质换热系数大得多,而且随着流量的增加,每个相区的工质的换热系数都有增长,但因为同时保持了热源温度与流量的不变,热油的换热系数保持稳定,因此每个相区的总传热系数小幅增加。虽然每个相区传热系数的增幅较小,但是除了对比单个相区的换热特性外,换热器整体的换热特性还需要另一个综合指标来评价。因此定义了当量总传热系数Ueq[21]。

| $ {U}_{\text{eq}}=\frac{{{\displaystyle \sum }}^{\text{}}\left({U}_{i}{A}_{i}\right)}{{A}_{\text{total}}},\text{ }i=1,2,3 $ | (10) |

式中:Atotal为换热器的总面积,m2;i为1,2,3,分别代表换热器不同相区。

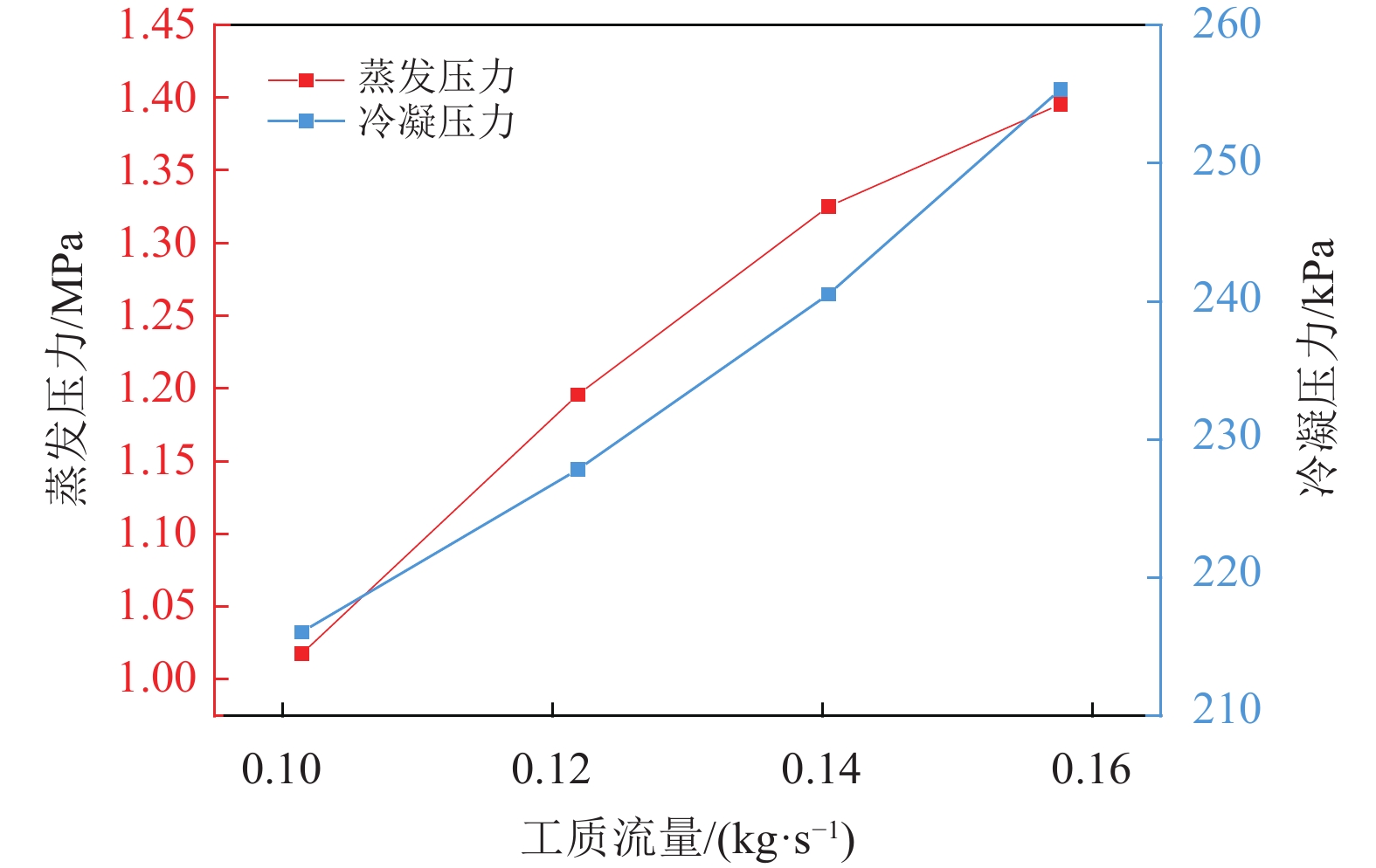

通过当量总传热系数Ueq发现随着工质流量的增加,换热器整体的换热性能有着明显的提高,在工质流量从0.10到0.16 kg/s工况下,Ueq提高了89.8%。通过图7(d)不同流量工况下每个相区的换热面积发现,虽然每个相区的传热系数随工质流量增加的增幅不太明显,但是传热系数最大的两相区的换热面积却有大幅的增加,因而引起了Ueq较明显的增长。图7(d)中过热区面积随着流量增加却减少,这是由于随着工质流量增加及热源温度和流量保持不变,而且在图8中蒸发压力随着工质流量增加而趋于平缓,工质需要在每个相区获得更多的热量与面积来达到下个相态,因为Atotal是有限的,所以过热区面积减少。因此在热源温度较低的第1、2组在0.16 kg/s的工质流量下,工质无法达到过热状态,因而缺失该工况下的实验数据。

|

图 8 蒸发压力和冷凝压力随流量变化图 Figure 8 Variation of evaporation pressure and condensation pressure with flow rate |

冷凝器换热特性随工质流量变化的仿真结果如图9所示。可以发现与蒸发器的实验数据存在相似性,两相区工质换热系数比单相区大得多,并且随着工质流量的增加,所有相区的工质换热系数也有增长,但不同的是由于冷却水的换热系数远高于工质,因此冷凝器总传热系数比蒸发器大。通过当量总传热系数Ueq发现随着工质流量的增加,冷凝器整体的换热性能有着较大的增加。在工质流量在0.10~0.16 kg/s情况下,冷凝器的当量总传热系数提高了38.2%。

|

图 9 冷凝器随工质流量变化换热特性 Figure 9 The heat transfer characteristic of evaporator varies with the working fluid flow |

此外,不同于蒸发器的是冷凝器当量总传热系数Ueq在高流量时趋于平缓,这是由于随着工质流量的增加和冷源温度及流量保持不变,工质在每个相区都需要更多热量和面积来达到下一个相态,所以当量总传热系数Ueq会随着工质流量的增加而上升。但是在图8中可以发现冷凝压力随着工质流量增加而增加的趋势更明显,因为冷凝压力的增加可以抵消部分随着工质流量增加带来的的影响,因此当量总传热系数Ueq在高流量时会趋于平缓。

4 结论本文依据ORC实验台测试工况和换热器的设计参数,建立了一个ORC系统的换热器仿真系统,经过实验数据校核,该模型蒸发器与冷凝器仿真模型的最大换热量误差分别为3.74%和3.20%,仿真结果与实验数据比较接近,能准确地反映换热设备的换热特性。通过该仿真模型,发现每个相区流体换热系数随着工质流量增加而增加的幅度不明显,但是换热器当量传热系数却有明显的提升,在工质流量从0.10 kg/s提高到0.16 kg/s,蒸发器和冷凝器当量总传热系数分别提高了89.8%和38.2%。通过仿真分析了不同流量下不同相区换热面积的分布和迁移特点,为将来实验工况的确定提供了指导,该仿真模型也可以为ORC系统设计不同实验工况下的换热设备,甚至在ORC系统的仿真也有应用前景。

| [1] |

涂俊平, 黄计康, 罗向龙, 等. 水平光滑管内R245fa轴向均匀沸腾传热特性实验研究[J].

广东工业大学学报, 2020, 37(6): 71-77.

TU J P, HUANG J K, LUO X L, et al. An experimental study of axial uniform boiling heat transfer characteristics of r245fa in horizontal smooth tube[J]. Journal of Guangdong University of Technology, 2020, 37(6): 71-77. DOI: 10.12052/gdutxb.200014. |

| [2] |

CAMPANA F, BIANCHI M, BRANCHINI L, et al. ORC waste heat recovery in European energy intensive industries: energy and GHG savings[J]. Energy Conversion and Management, 2013, 76: 244-252

|

| [3] |

邱观福, 罗向龙, 陈健勇, 等. 考虑环境温度变工况的分液冷凝有机朗肯循环系统优化设计[J].

广东工业大学学报, 2019, 36(6): 99-104.

QIU G F, LUO X L, CHEN J Y, et al. An off-design optimization of liquid separation condenser-based Organic Rankine Cycle under different ambient temperature[J]. Journal of Guangdong University of Technology, 2019, 36(6): 99-104. DOI: 10.12052/gdutxb.190004. |

| [4] |

PARK B-S, USMAN M, IMRAN M, et al. Review of Organic Rankine Cycle experimental data trends[J]. Energy Conversion and Management, 2018, 173: 679-691

|

| [5] |

CHEN Q C, XU J L, CHEN H X. A new design method for Organic Rankine Cycles with constraint of inlet and outlet heat carrier fluid temperatures coupling with the heat source[J]. Applied Energy, 2012, 98: 562-573

|

| [6] |

CHEN J Y, ZHENG X S, GUO G Q, et al. A flexible and multi-functional organic Rankine cycle system: preliminary experimental study and advanced exergy analysis[J]. Energy Conversion and Management, 2019, 187: 339-355

|

| [7] |

LECOMPTE S, HUISSEUNE H, VAN DEN BROEK M, et al. Part load based thermo-economic optimization of the Organic Rankine Cycle (ORC) applied to a combined heat and power (CHP) system[J]. Applied Energy, 2013, 111: 871-881

|

| [8] |

WALRAVEN D, LAENEN B, D’HAESELEER W. Economic system optimization of air-cooled organic Rankine cycles powered by low-temperature geothermal heat sources[J]. Energy, 2015, 80: 104-113

|

| [9] |

ZHANG C, LIU C, WANG S K, et al. Thermo-economic comparison of subcritical organic Rankine cycle based on different heat exchanger configurations[J]. Energy, 2017, 123: 728-741

|

| [10] |

GÓMEZ ALÁEZ S L, BOMBARDA P, INVERNIZZI C M, et al. Evaluation of ORC modules performance adopting commercial plastic heat exchangers[J]. Applied Energy, 2015, 154: 882-890

|

| [11] |

JAFARI A, YANG C Y, CHANG C C. Optimization of heat exchanger size of a 10 kW organic Rankine Cycle system[J]. Energy Procedia, 2017, 129: 851-858

|

| [12] |

LEE Y R, KUO C R, LIU C H, et al. Response of a 50 kW organic Rankine Cycle system subject to influence of evaporators[J]. International Conference on Applied Energy, ICAE2014, 2014, 61: 635-638

|

| [13] |

朱康达, 陈颖, 陈健勇, 等. 分液板式冷凝器的热力性能评价[J].

广东工业大学学报, 2019, 36(5): 48-55.

ZHU K D, CEHN Y, CHEN J Y, et al. Thermodynamic performance evaluation of liquid-vapor separation plate condenser[J]. Journal of Guangdong University of Technology, 2019, 36(5): 48-55. DOI: 10.12052/gdutxb.180144. |

| [14] |

梁志颖, 陈健勇, 陈颖, 等. 多流程分液板式冷凝器的变工况性能研究[J].

广东工业大学学报, 2022, 39(1): 99-106.

LIANG Z Y, CHEN J Y, CHEN Y, et al. A study of the variable performance of multi-path liquid-vapor separation plate condenser[J]. Journal of Guangdong University of Technology, 2022, 39(1): 99-106. DOI: 10.12052/gdutxb.200128. |

| [15] |

GARCÍA-CASCALES J R, VERA-GARCÍA F, CORBERÁN-SALVADOR J M, et al. Assessment of boiling and condensation heat transfer correlations in the modelling of plate heat exchangers[J].

International Journal of Refrigeration, 2007, 30(6): 1029-1041.

DOI: 10.1016/j.ijrefrig.2007.01.004. |

| [16] |

AMALFI R L, VAKILI-FARAHANI F, THOME J R. Flow boiling and frictional pressure gradients in plate heat exchangers. Part 1: review and experimental database[J]. International Journal of Refrigeration, 2016, 61: 166-184

|

| [17] |

AYUB Z H. Plate heat exchanger literature survey and new heat transfer and pressure drop correlations for refrigerant evaporators[J].

Heat Transfer Engineering, 2003, 24(5): 3-16.

DOI: 10.1080/01457630304056. |

| [18] |

DESIDERI A, ZHANG J, KÆRN M R, et al. An experimental analysis of flow boiling and pressure drop in a brazed plate heat exchanger for organic Rankine Cycle power systems[J]. International Journal of Heat and Mass Transfer, 2017, 113: 6-21

|

| [19] |

LONGO G A, RIGHETTI G, ZILIO C. A new computational procedure for refrigerant condensation inside herringbone-type Brazed Plate Heat Exchangers[J]. International Journal of Heat and Mass Transfer, 2015, 82: 530-536

|

| [20] |

郑晓生, 罗俊伟, 卢沛, 等. 采用R1234ze(E)/R245fa的非共沸混合工质有机朗肯循环系统实验研究[J].

广东工业大学学报, 2020, 37(3): 114-120.

ZHENG X S, LUO J W, LU P, et al. An experimental study of zeotropic-mixture organic rankine cycle system utilizing r1234ze (e)/r245fa[J]. Journal of Guangdong University of Technology, 2020, 37(3): 114-120. DOI: 10.12052/gdutxb.190110. |

| [21] |

ZHENG X S, LUO X L, LUO J W, et al. Experimental investigation of operation behavior of plate heat exchangers and their influences on organic Rankine Cycle performance[J]. Energy Conversion and Management, 2020, 207: 112528

|

2022, Vol. 39

2022, Vol. 39