循环流化床锅炉可燃用劣质煤且具有低污染排放特性,因此得到了广泛的应用。近年来,有相关文献报道,CFB锅炉的运行热效率低于设计值[1]。广东省内某造纸企业的CFB锅炉(220 t/h)的热态测试报告显示:其排烟温度可达168.5 ℃,热效率为85.71%,低于其设计热效率88%。经过热量等价折算,等同于每年接近5000 t劣质煤炭被白白浪费。仅中国目前就有近万台CFB锅炉机组在使用。因此,CFB锅炉的热效率提升,减少能耗量,已经成为一个需要高度重视并解决的问题[2]。

CFB锅炉内的燃烧状态处于流态化,直径小于10 mm的碎煤颗粒悬浮在向上流动的气流中燃烧。约占总助燃空气60%的一次空气,通过送风管进入风室,进而通过风室上部的布风装置进入炉膛内。由于一次风室的结构能够很大程度地影响一次风的流动情况,因此,一次风系统是CFB锅炉较为关键的部件,它由两个分体部件构成,分别是风室和供风管[3]。一次空气首先通过进气管进入风室内,由于风室内没有加装均流装置,所以风室内的气流分布比较紊乱,压力分布不均匀。燃烧室内的流动速度不均匀,可能会使得布风装置(风帽)出口处流动速度过低。为了保持燃烧室各处都能稳定流化,必须将大量空气作为一次空气注入循环流化床锅炉风室中,来提高局部风帽的出口流速。根据某造纸公司内220 t/h CFB锅炉热态测试报告,废气中的氧含量高达9.13%,表明所测试锅炉内送风系统的过量空气系数大于正常值。过度增加一次空气流量,会导致风帽出口处的空气流速高达60 m/s。大量小颗粒煤炭还未来得及燃烧,就被烟气带出燃烧室,在锅炉后部燃烧,显著提高了排烟温度。需要说明的是,燃烧产生的烟气中氧气含量过高,导致排烟热损失较大,使CFB锅炉的燃烧效率较低。

对于气流分布装置,有研究人员对其进行了细致深入的探究。Cai等[4]利用气−固两相流模型对装有倾斜空气分布器的流化床锅炉进行计算,探讨作用在底床上静止物体上的力学特性。研究结果表明,在此过程中气体流动速度逐渐升高,导致气泡和颗粒充分混合,随后混合物的水平向运动加剧。说明了空气分布装置的特性对混合效率有一定程度的提升作用。Wormsbecker等[5]在不同的空气流速与床载荷条件下,探究了穿孔板、冲孔板和编织网状分布装置的设计对流化床干燥器内部的流动特性的影响。结果表明在1.5 m/s的气体速度和大于1.0 kg的床载荷下,冲孔板的性能表现优于其他类型的空气分布器。Luo等[6]开展了用于均匀流动分布的导流板的启发式形状优化,开发了一种基于计算流体动力学(Computational Fluid Dynamics, CFD)的启发式进化算法,用于设计优化导流板这类流体分布装置。与传统的经验相比,优化算法可针对给定的流体分布装置的几何结构得出最佳结构配置,可广泛应用于不同工作条件下的几何结构。Wei等[7]开发了一种基于CFD进化算法来优化多孔板的几何结构,以实现不同通道之间的流量分配。研究结果表明,通过执行进化算法获得的优化分布曲线与目标曲线非常吻合,压降增加在可接受范围内。这种算法可应用于不同的工况下。杨琛刚[8]提出在CFB锅炉一次风室内一定位置安装导流装置可以消除或减弱纵向涡流的强度。焦小波等[9]对一台现有的150 t/h的CFB锅炉进行改造,在锅炉风室内3个位置安装不同尺寸和角度的导流板。结果表明可以改善炉内风帽磨损严重情况,也可以降低送、引风机的电耗,减少锅炉的运行能耗,获得了一定的经济效益。侯万林[10]提出将导流板分层安装在炉膛四壁,通过改变床料的流动方向降低物料与水冷壁的碰撞,从而达到降低磨损的预期目标。尤灏[11]使用计算机自主寻优设计的方法,对某垃圾焚烧余热锅炉的导流板结构进行了优化研究。结果表明,安装优化后的导流板与原始水平烟道相比较,极大提升了烟气流场的均匀性。韦振祖等[12]采用计算流体力学(CFD)方法,对发电厂某机组的脱硝系统的流场进行了研究,提出了导流板优化方法并实施了改造。结果表明,脱硝系统均匀性得到了很大改善,提升了系统性能。

在CFB锅炉风室内安装气体导流板是解决此类问题的关键措施。安装气体导流板的目的是将一次空气通过风帽均匀地分配到流化床燃烧室中,可以在适量的空气流量下实现床料的稳定流化,无需向CFB锅炉燃烧室内输送大量一次空气。这样可使烟气中的氧气含量适当降低,并减少未燃尽的小颗粒煤炭被带出燃烧室的情况,从而减少排烟热损失和飞灰含碳量,使燃烧效率提高。为了有效地设计气体导流板,确定其合理结构,需进行数值模拟和实验研究。

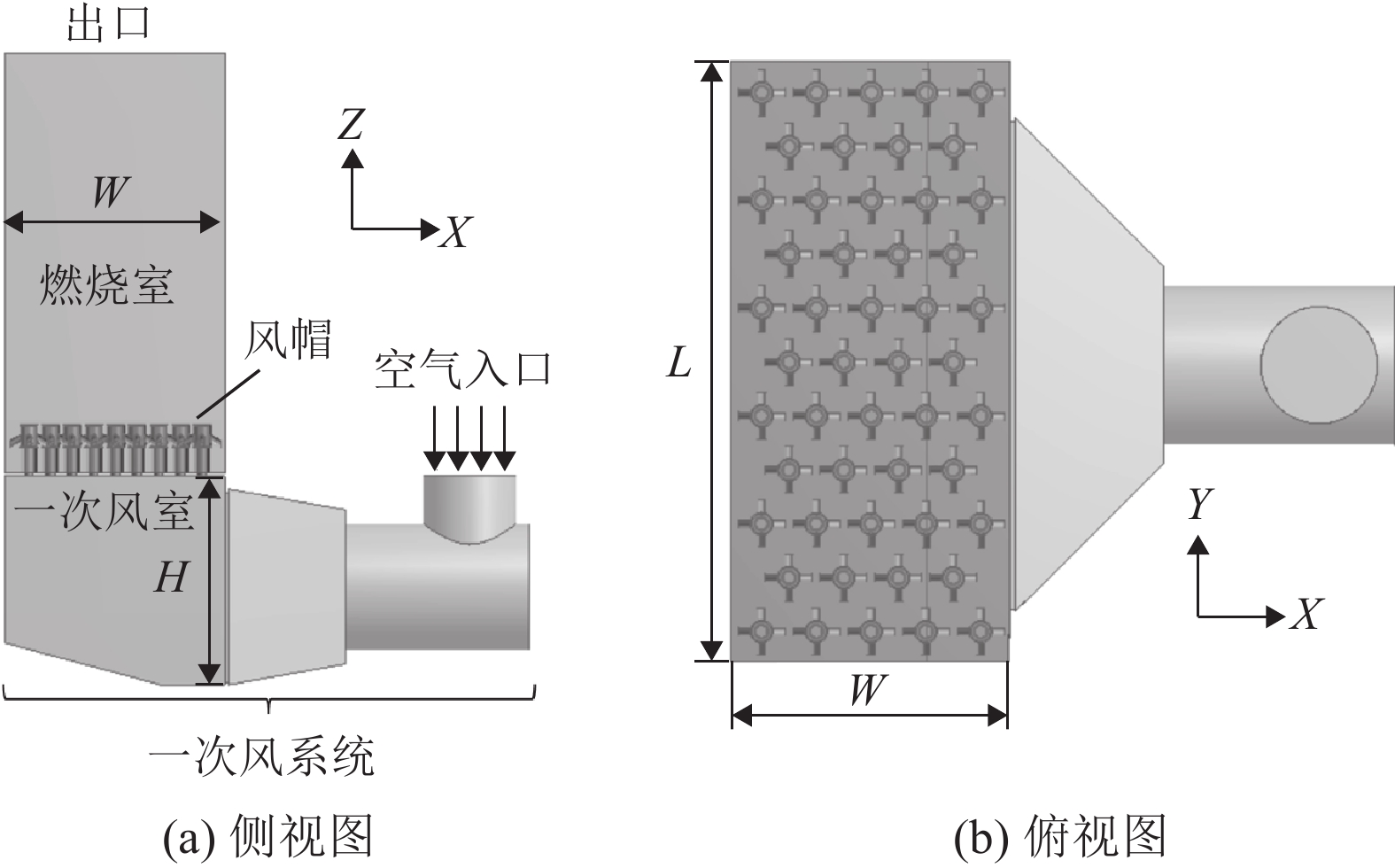

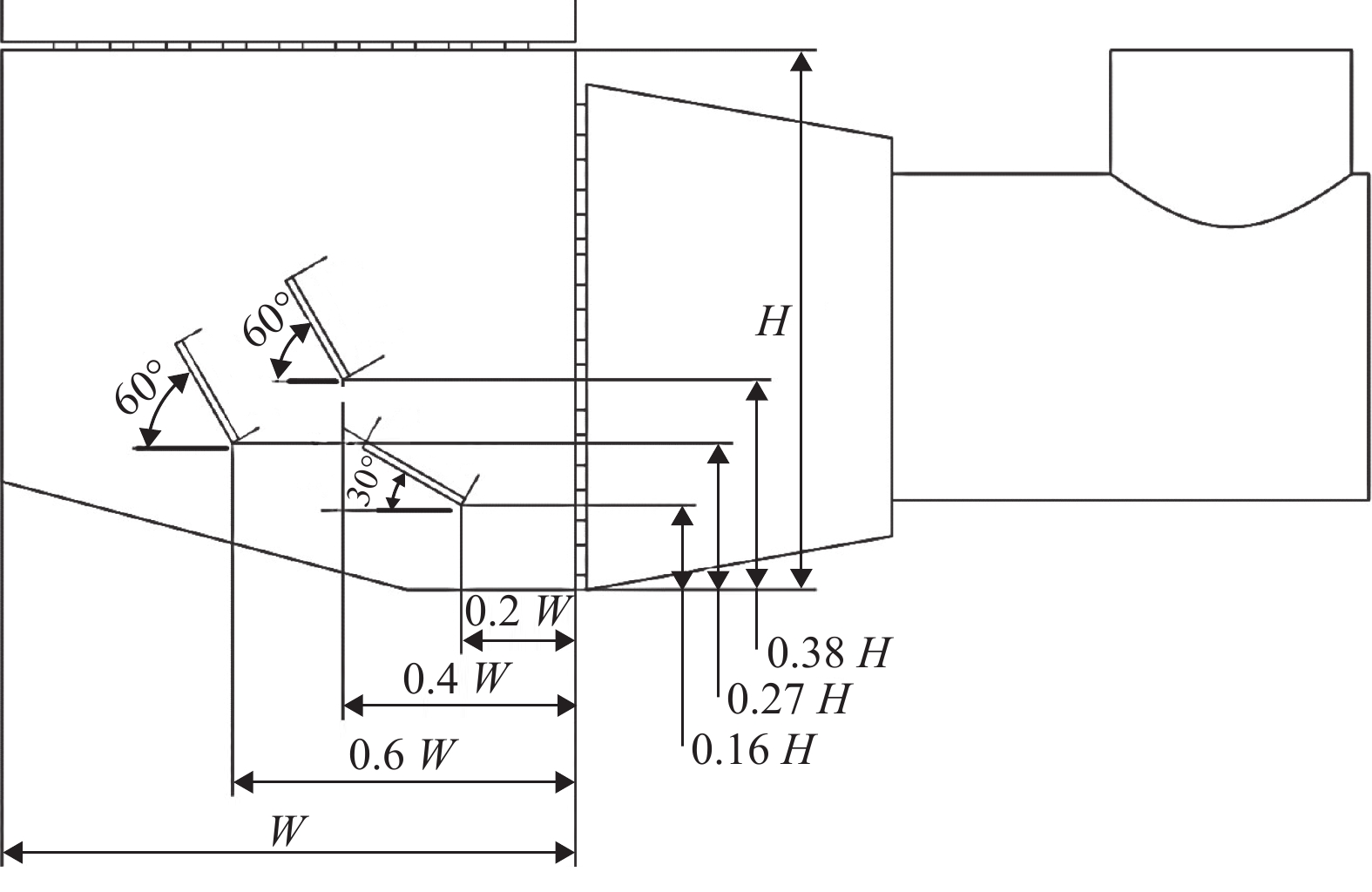

1 CFB锅炉的数值模拟 1.1 几何建模以某造纸公司内220 t/h CFB锅炉的比例缩小尺寸模型作为研究对象,如图1所示。其一次风系统由一次风室和进风管组成。进风位于风室前侧,可在图1(a)中看出。空气进入送风管道,而后经过一次风室,最后进入到燃烧室。一次风室的下部结构为一段倾斜直段,与水平呈10°角。一次风室的几何特征如下:高度(H)为0.8 m,宽度(W)为0.84 m。如图1(b)所示,一次风室的几何特征如下:风室深度(L)为1.8 m,风室顶壁(布风板)上放置50个矩形排列的直径为60 mm的风帽。这些风帽的作用是连通燃烧室与一次风室,使一次空气从风室经过风帽进入到燃烧室中。

|

图 1 CFB锅炉结构图 Figure 1 Schematic diagram of CFB boiler structure |

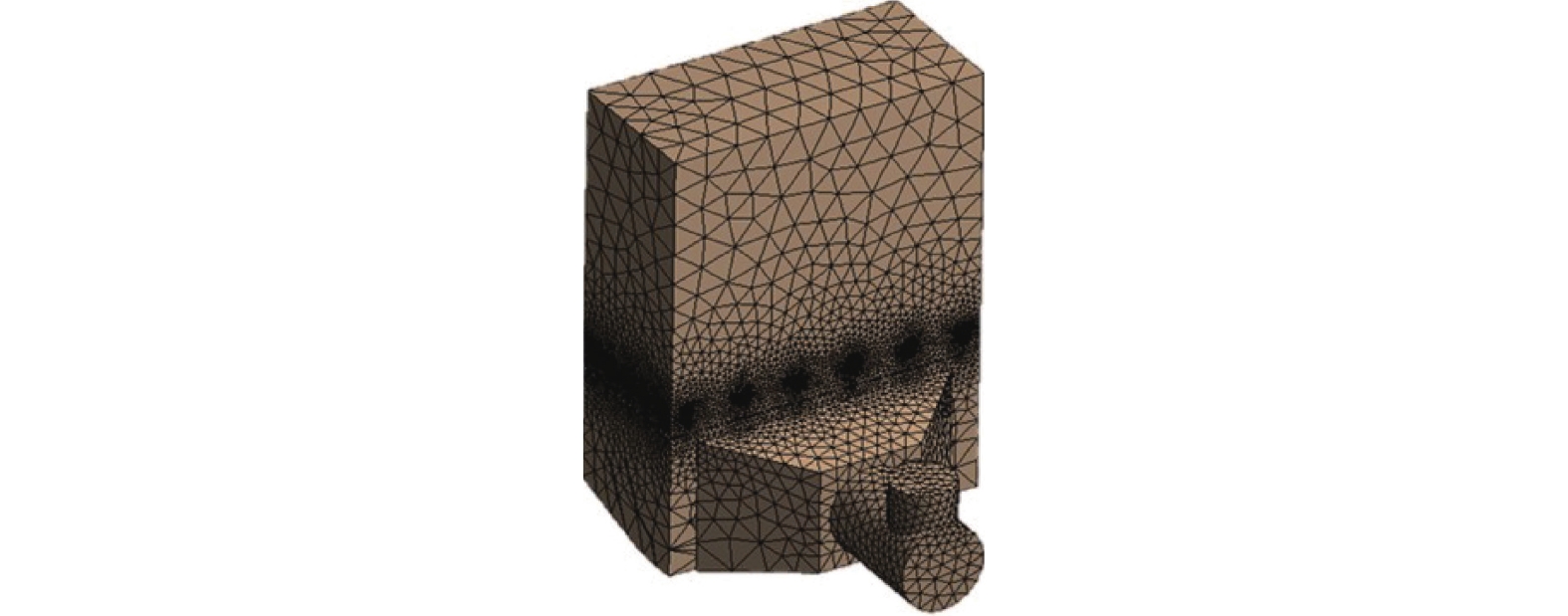

对此锅炉几何模型进行流动空间离散时,使用非结构化网格对锅炉内流动的空间进行划分,确保流体流动区域附近的网格尺度足够小,其目的是捕捉并呈现较为复杂的流动特征,非结构网格的具体划分情况如图2所示。由于在CFD模拟计算中使用原尺寸220 t/h循环流化床锅炉模型的网格多达4000万个,需要消耗大量的计算资源与时间,为简化起见,数值模拟以比例缩小尺寸模型为研究对象。

|

图 2 CFB锅炉模型的计算网格 Figure 2 Computational mesh of the CFB boiler model |

由于一次风系统内的流动处于湍流状态,因此采用标准的双方程k-ε湍流模型。大量研究表明,标准k-ε湍流模型能够以合理的精度预测通过管道的流量[4]。采用二阶精确斜迎风差分格式和物理对流修正格式,能够精确计算流场中的复杂流动现象。进风管的入口设为速度入口,燃烧室的出口设为压力出口,流场中的所有壁面都被设置为静止无滑移边界条件,具体如表1所示。

| 表 1 边界条件 Table 1 Boundary Condition |

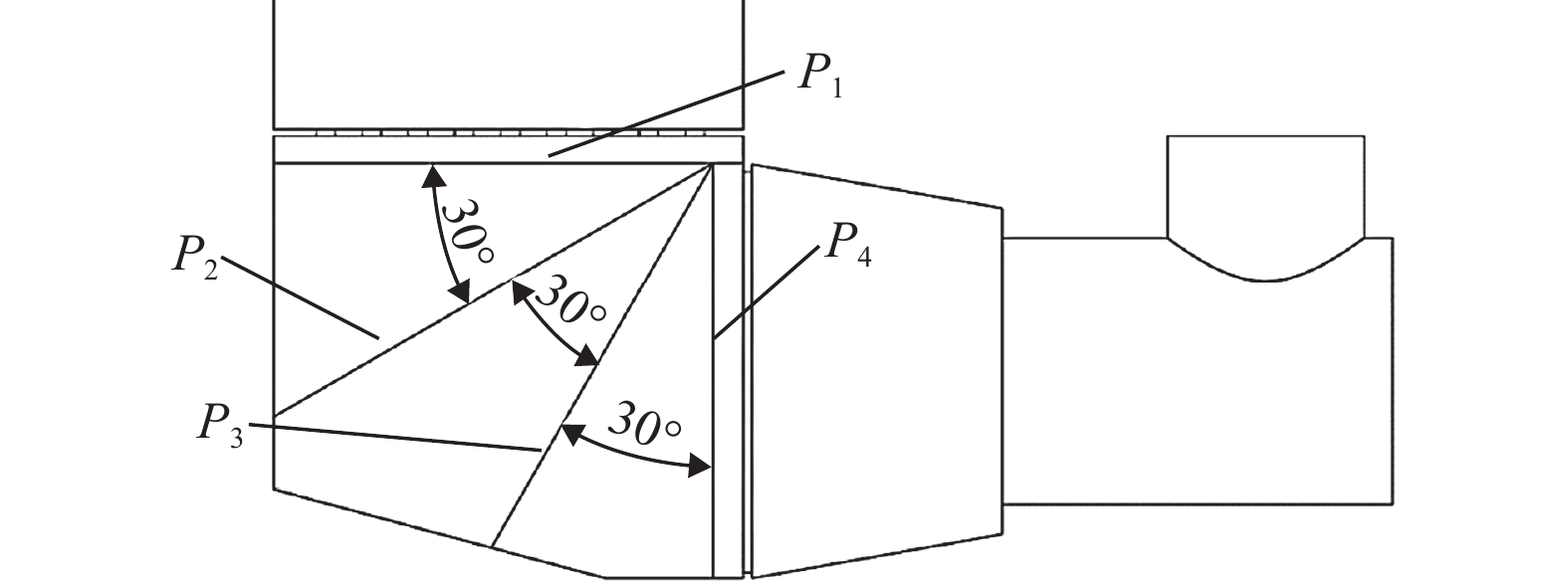

为了探寻一次风室内流体流动的特征,在一次风室内部流域设定了一些平面用以分析(即P1、P2、P3和P4),如图3所示。其中P1平面最为重要,因为其气流分布情况能够直接反映进入风帽的一次风气流的均匀性。

|

图 3 截面P1,P2,P3,P4的分布设定 Figure 3 Distribution setting of section P1, P2, P3, P4 |

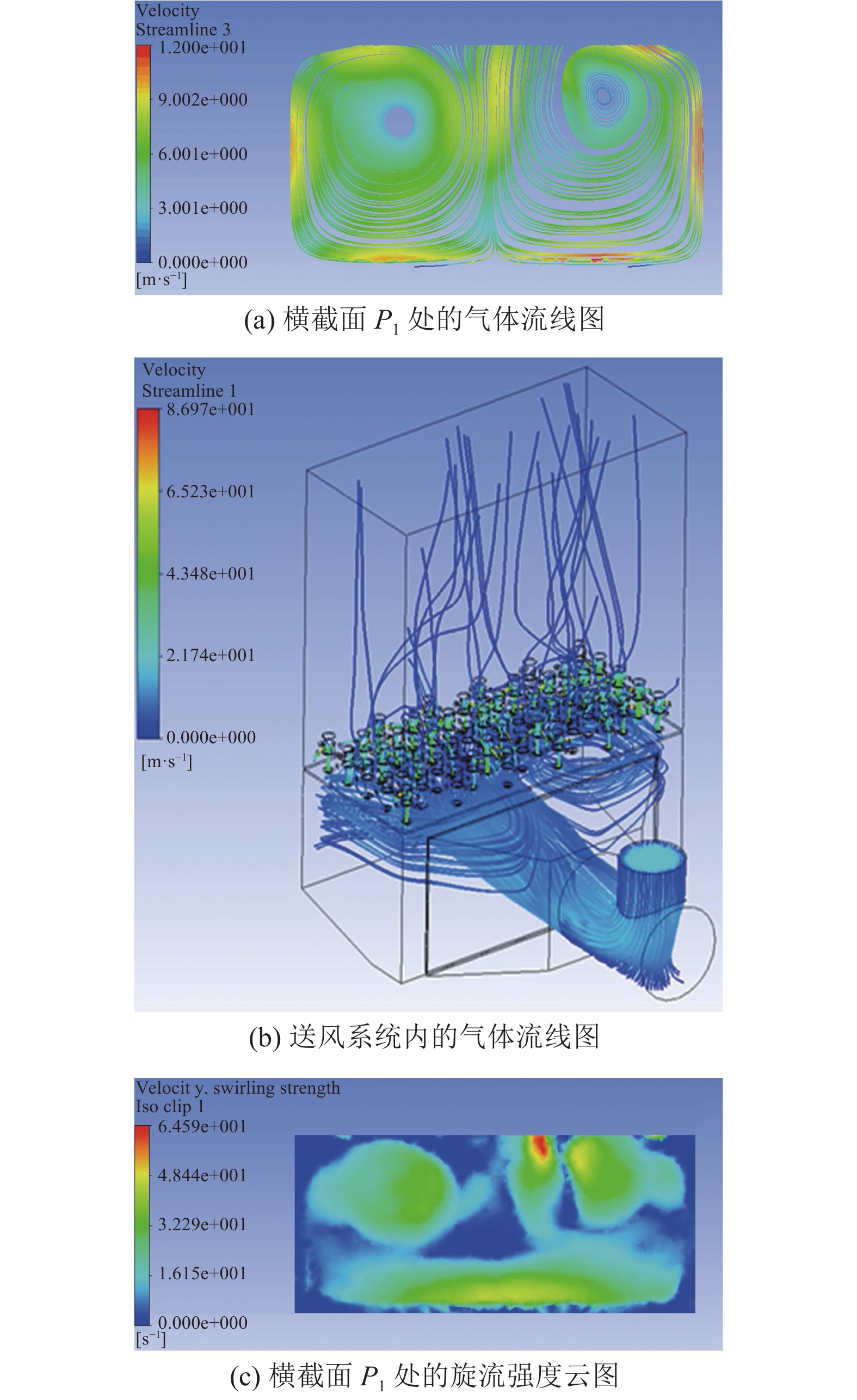

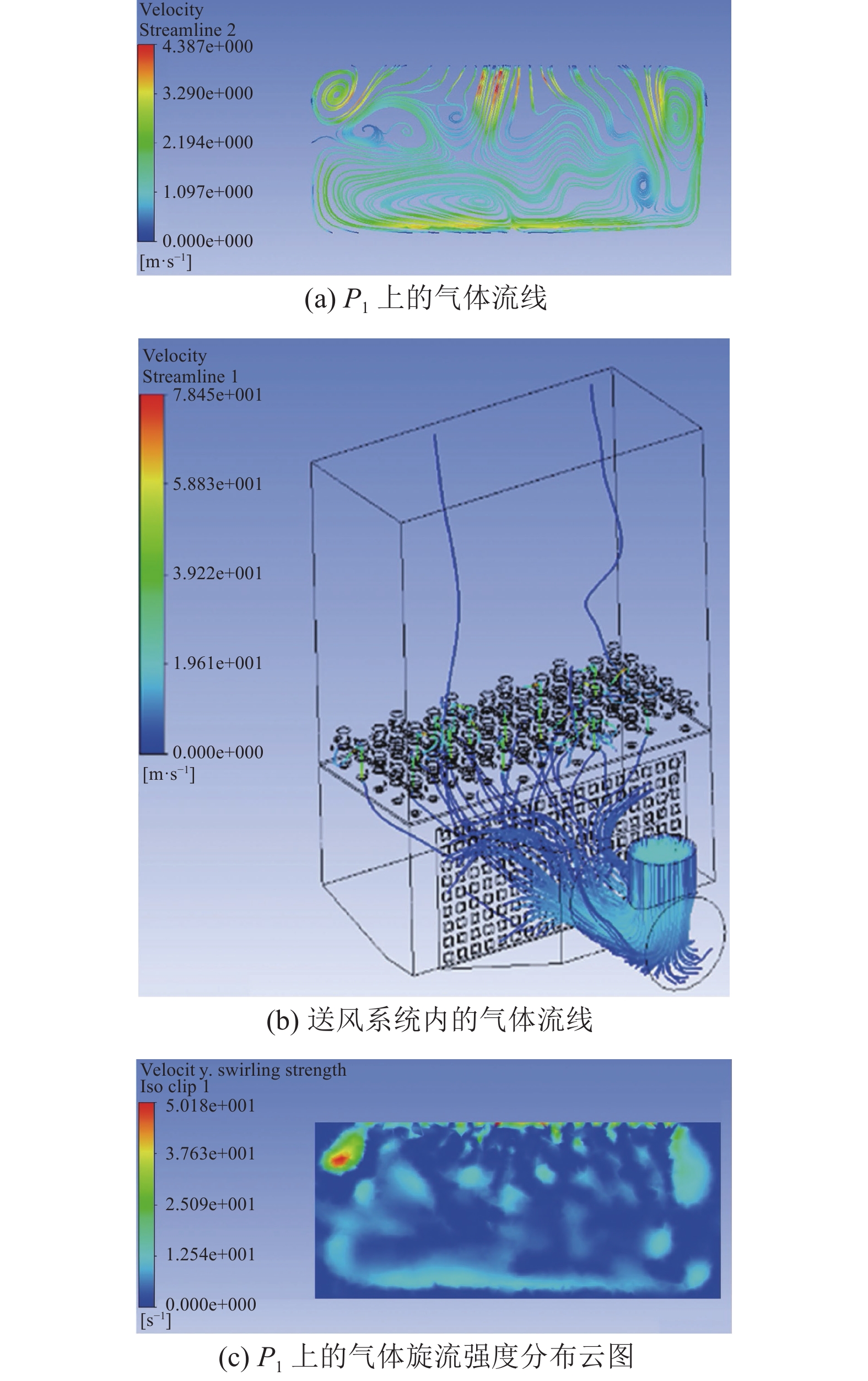

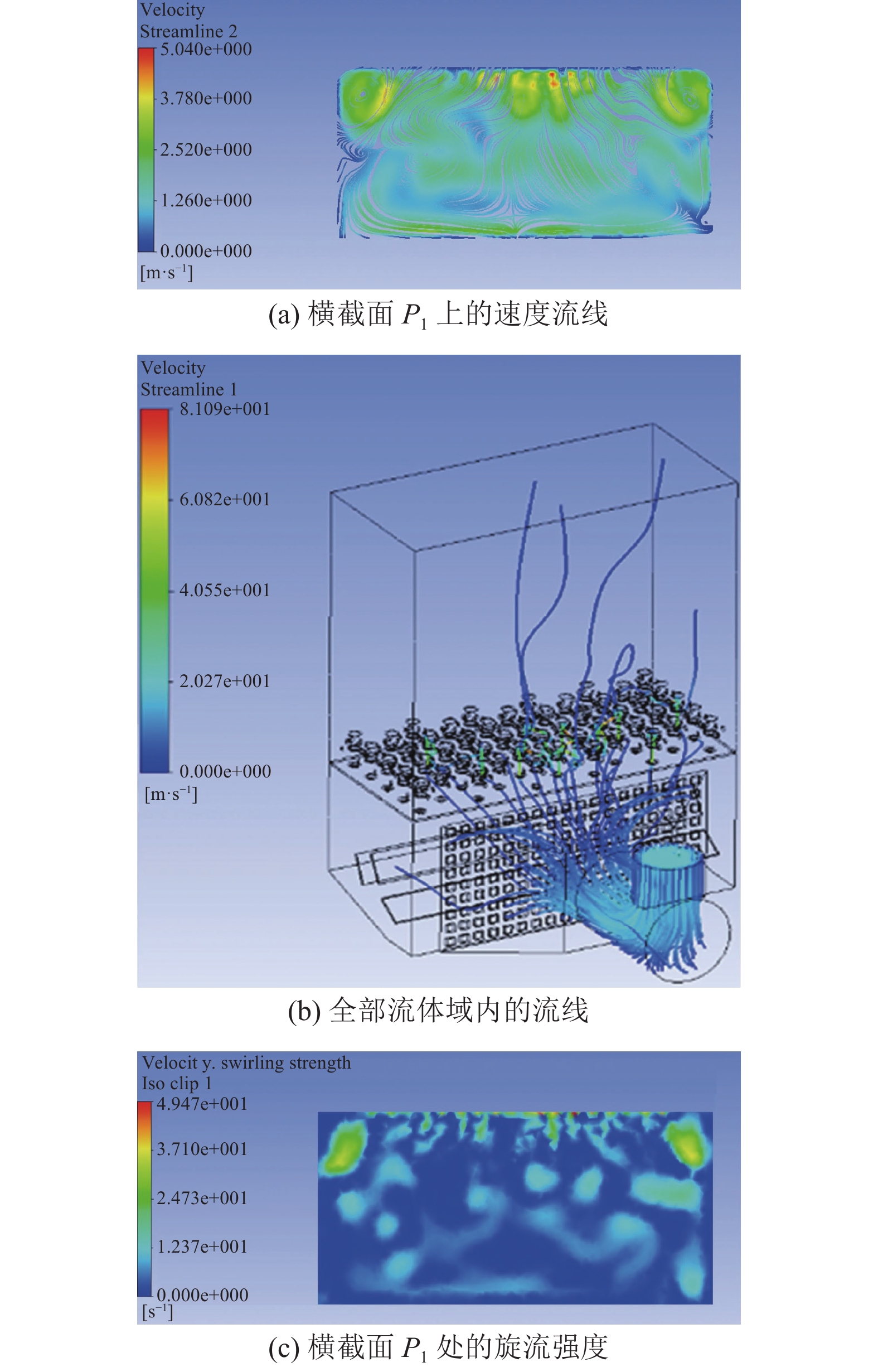

以流速分布为主要研究参数,分析了循环流化床锅炉风室内气流的均匀性(见图4)。图4(a)描述了在平面P1上气流流线的变化,这些变化由流速大小决定。可以清楚地看到,在风室的上端,风室中存在两个大尺度的漩涡结构,其速度梯度很高。在P1平面上,计算结果显示最大流速为12 m/s。在整体流场中,计算结果显示最大速度为86.9 m/s,最大速度位于风帽内。可推测得知燃烧室内某些区域的烟气颗粒速度很高,大量碳颗粒还处于未被燃烧的状态,就被高速烟气带出燃烧室,从而提高了排烟温度,降低了CFB锅炉的热效率。

|

图 4 送风系统内的气体流场分布 Figure 4 Gas flow field distribution in the air supply system |

两个显著的高涡流区在图4中清晰可见,这是由于风室中气流流动速度不均导致的。采用旋流强度这个参数定量分析了循环流化床锅炉一次风室内的流动不均匀性。旋流强度(

| $ \nabla \boldsymbol{u}=\left[{\bar{{v}}_{r}}\;{\overline{{v}}_{cr}}\;{\overline{{v}}_{ci}}\right]\left[\begin{array}{ccc}{\boldsymbol{\lambda }}_{\boldsymbol{r}}& 0& 0\\ 0& {\boldsymbol{\lambda }}_{\boldsymbol{c}\boldsymbol{r}}& {\boldsymbol{\lambda }}_{\boldsymbol{c}\boldsymbol{i}}\\ 0& -{\boldsymbol{\lambda }}_{\boldsymbol{c}\boldsymbol{i}}& {\boldsymbol{\lambda }}_{\boldsymbol{c}\boldsymbol{r}}\end{array}\right]{\left[{\bar{{v}}_{r}}\;{\overline{{v}}_{cr}}\;{\overline{{v}}_{ci}}\right]}^{{\rm{T}}} $ | (1) |

式中:

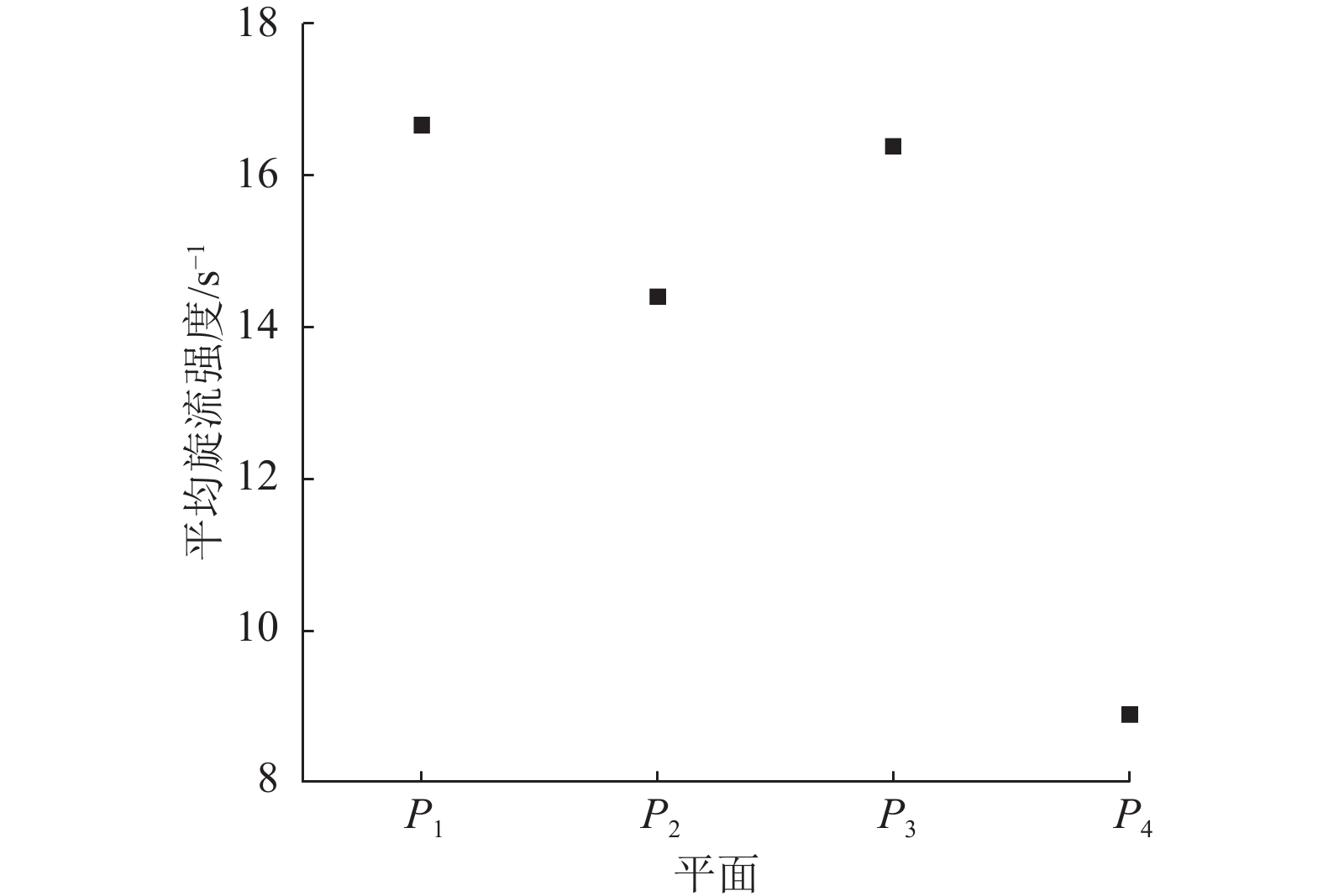

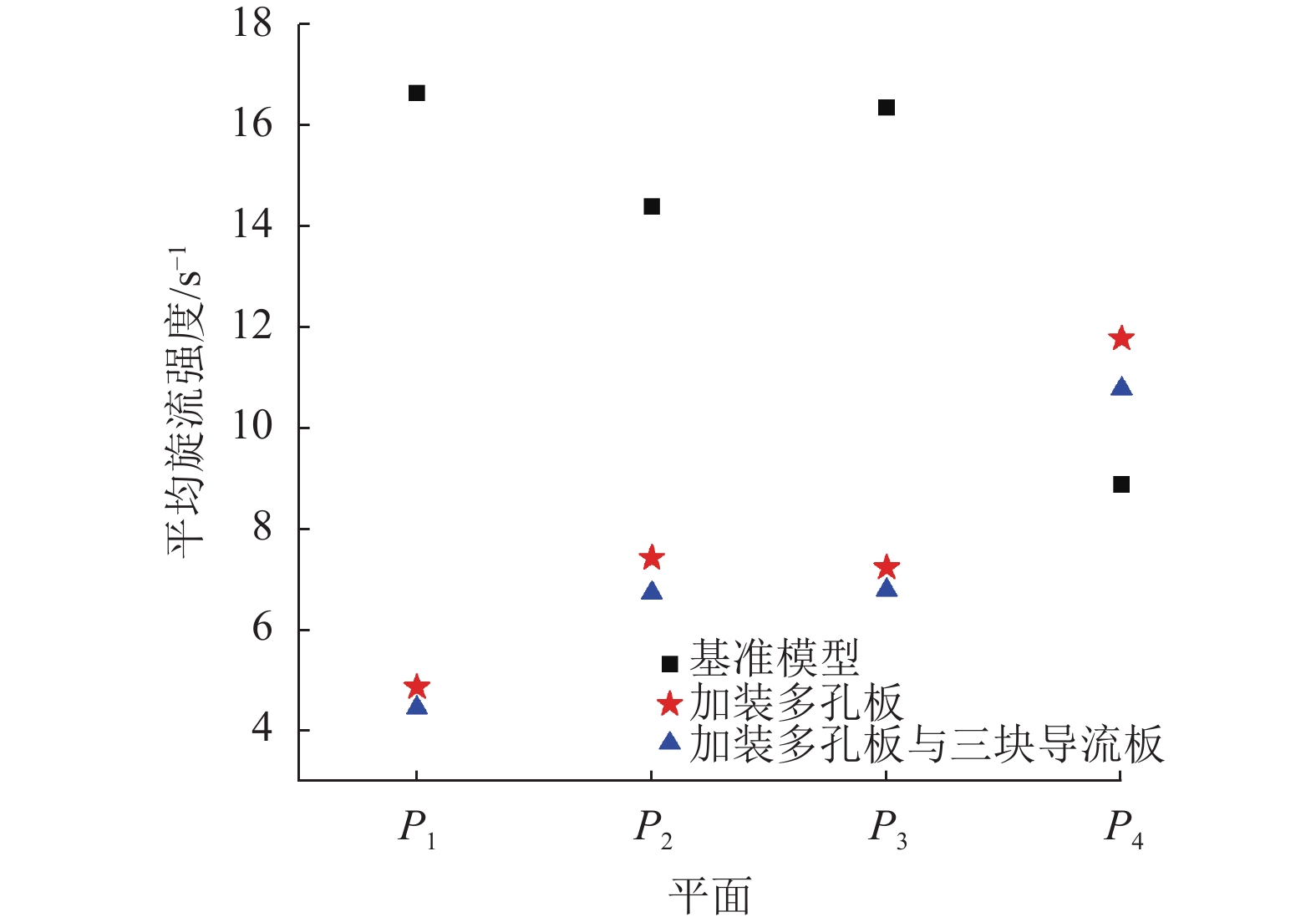

图5描绘了在平面P1~P4上的平均旋流强度。风室内的气流方向是从平面P4处逐渐流动向平面P1处。从图5可以看出,在平面P4(即风室入口)处平均旋流强度较低(约为8.9 /s),而在下游则显著增加。平均旋流强度在横截面P3处高于横截面P4,相比P4增加了85%。原因是气流进入风室时,其方向会发生变化,气流由均匀状态向不均匀状态过渡。此外,比较分析平面P2与P3,由于气流流线逐渐变直,气流的平均旋流强度(P2对比P3)降低了12.1%。比较分析平面P1与P2,结果显示平均旋流强度(P1对比P2)增加了15.1%。需要指出的是,P1平面的平均旋流强度高于P2,其原因在于气流由P2平面进入P1平面时,其流动方向再次发生变化,导致气流更加紊乱,所以旋流强度也会相应增加。平均而言,风室中的整体旋流强度为14.1 s−1,说明了风室内存在着很大的流动不均特性。

|

图 5 CFB锅炉模型中平面P1,P2,P3,P4上的平均旋流强度 Figure 5 Average swirl strength variations along the cross-sectional planes P1, P2, P3 and P4 of the CFB boiler model |

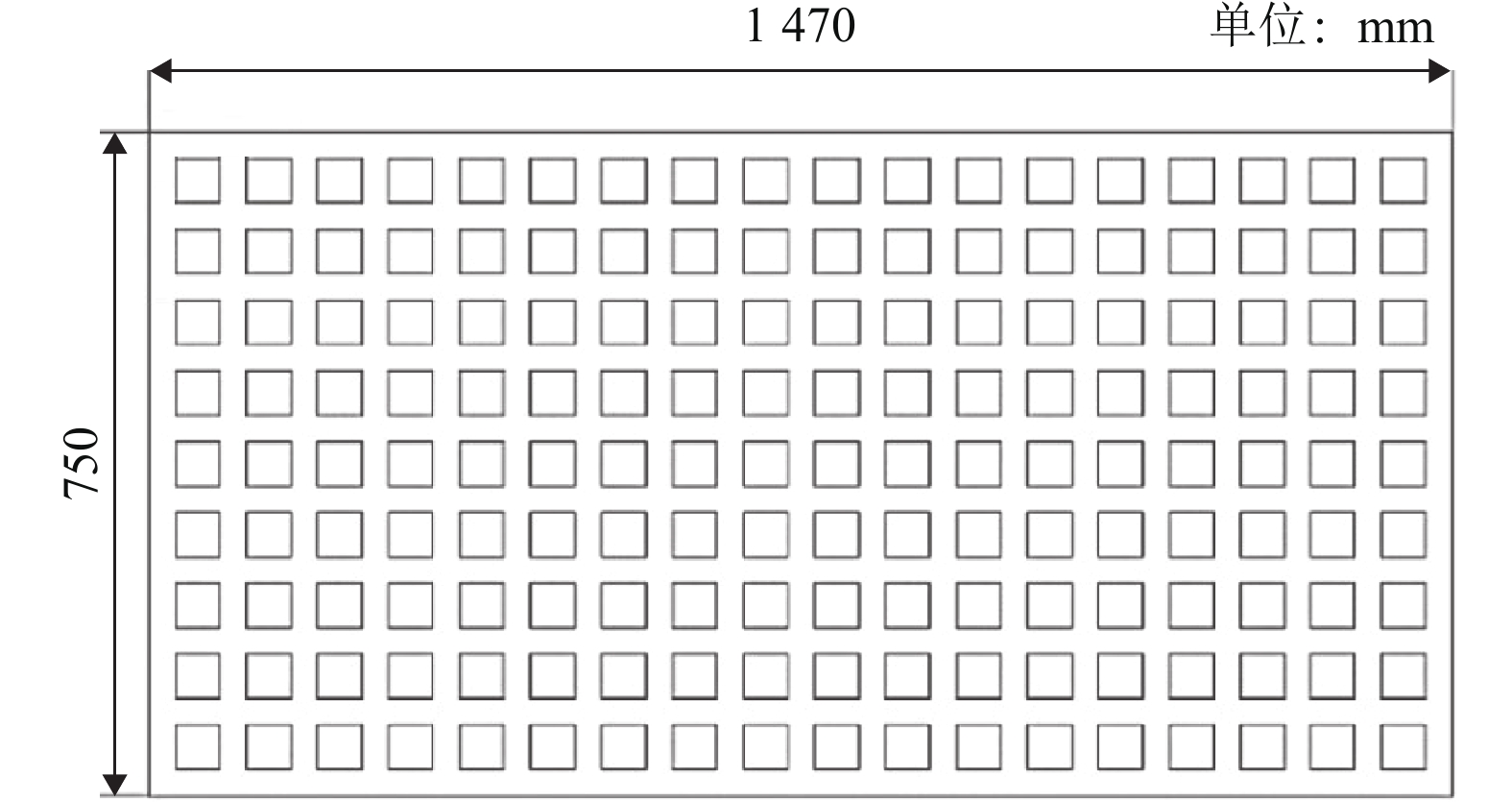

安装多孔板是使流场逐渐趋于均匀化的有效手段。在一次风室和进风管之间的接口处安装了一个多孔板,以便均匀地分配进入的空气。所用多孔板由大约162个方形通道组成,每个方形通道边长为50 mm,之间的距离为30 mm,如图6所示。

|

图 6 CFB锅炉模型中加装的多孔板尺寸 Figure 6 Schematic of the perforated plate |

图7描述了在一次风室入口处安装了多孔板后的风室内的流动特性。图7(a)和图7(b)分别显示了加装多孔板后风室横截面P1和整个一次风系统内的气流流线的分布情况。与原一次风室内中的流动特性相比,可以清楚地看到,风室内的流动更均匀。在原风室内出现的大漩涡被分解成局部循环区域,从而使平面P1处的最高气流流动速度下降了63.4%,风帽内最大气流流动速度下降了9.8%。此外,如图7(c)所示,与不加装多孔板相比,横截面P1处的最高旋流强度下降了22.3%,平均旋流强度降低了70.8%,表明气流分布均匀性显著增强。

|

图 7 增加多孔板后的送风系统内气体流场分布 Figure 7 The gas flow field distribution in the air supply system after installing the perforated plate |

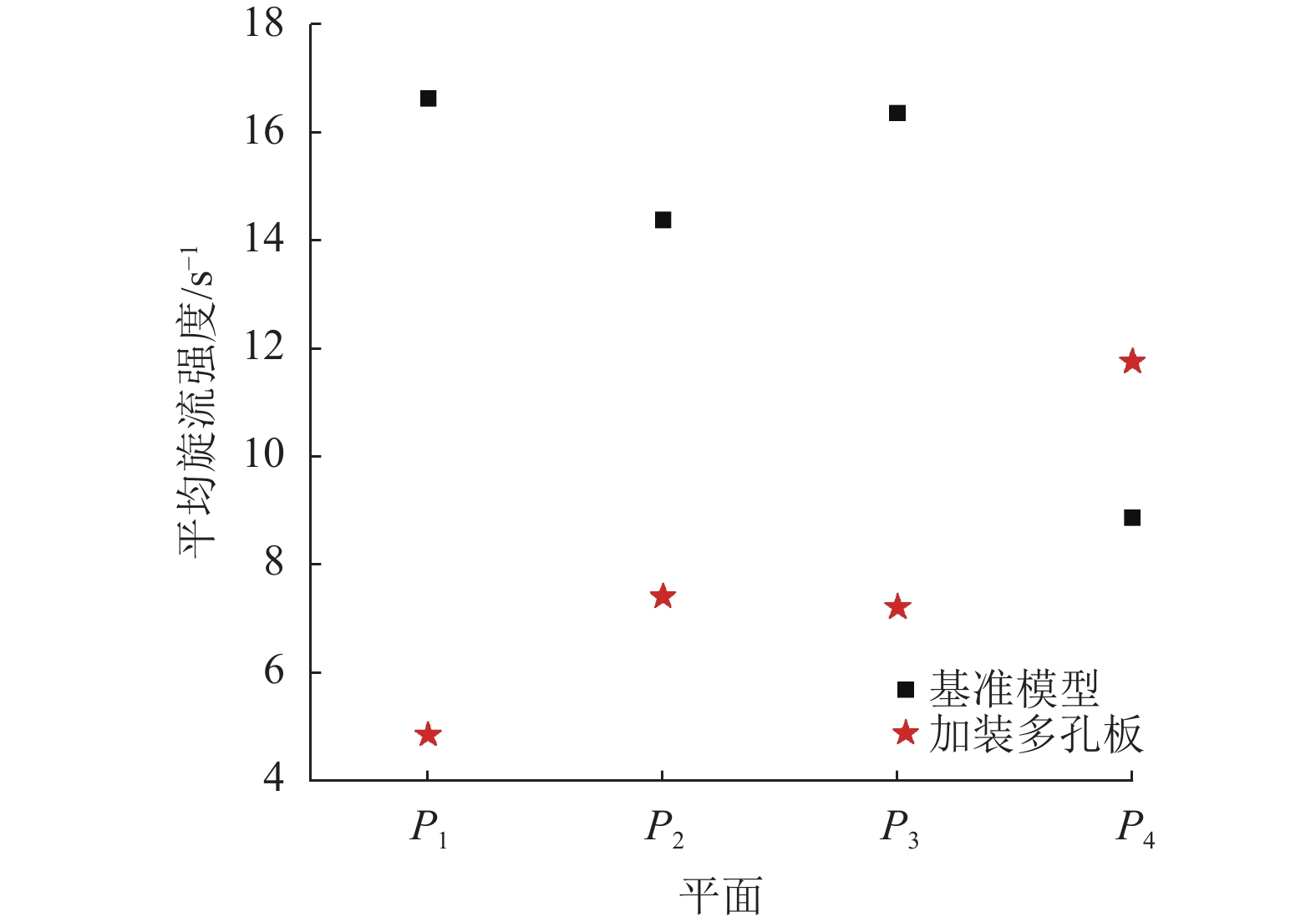

图8绘制了加装多孔板和不加多孔板一次风室内的平均旋流强度的比较(在不同分析平面上)。安装多孔布风板后,分析横截面P4处的平均旋流强度上升了32.5%。这是由于多孔板中的气流通道引起的射流作用。安装多孔布风板后,横截面P3、P2和P1(即沿风室内气流流动方向)上的平均旋流强度较未安装多孔布风板时分别下降了55%、49%和71%。同样,一次风室全部流体域的平均旋流强度较未安装多孔板时下降了43.9%。这表明安装多孔布风板后,一次风室内的气体流动速度分布逐渐均匀。因此,可推知多孔布风板能够显著提升CFB锅炉的热效率。

|

图 8 增加多孔板前后截面P1~P4上的旋流强度值 Figure 8 Comparison of the swirl strength values on the cross-sections P1~P4 before and after the installation of the perforated plate |

安装多孔布风板对于改善风室内的流动均匀性有一定效果。但已发表的文献也表明,使用导流板是另一种可采取的有效措施[6]。为了在循环流化床锅炉中获得最大的气流均匀性,在安装多孔板的基础上在风室内又加装了3块导流板,并对这种技术进行了探究和分析。

1.5 增加导流板对一次风室内气体流动的影响按照实际工程设计经验加装了3块气体导流板,其长度、倾角及间距如图9所示。为方便叙述,从右向左的三块板依次命名为1#,2#,3#导流板。可以看出,1#、2#、3#导流板在水平方向呈等比例距离放置,它们之间的距离为0.2W。1#,3#,2#导流板在垂直方向呈等比例距离放置,它们之间的距离为0.11H。1#导流板与水平方向呈30°夹角,2#,3#导流板与水平方向呈60°夹角。导流板厚度为10 mm,宽度为168 mm(0.2 W)。

|

图 9 3块导流板示意图 Figure 9 Schematic of three baffles model |

图10描述了安装有多孔布风板和3块导流板的一次风室内的流速大小和旋流强度分布情况。与仅加装多孔板相比,可以看出,一次风室内的气流分布更加均匀,说明加装导流板对于提升内部流动均匀性是有效的。

|

图 10 安装3块导流板的CFB锅炉内的流动分布 Figure 10 Flow distribution in a CFB boiler with 3 baffles |

从图11中可以看出不同平面上的定量比较。当一次空气从风室的入口流动到出口的过程中,平均旋流强度首次出现下降,即平均旋流强度在横截面P1处小于横截面P2处。可推知一次风在燃烧室中将以适当的流速流动,这将保证碳颗粒在燃烧室内充分燃烧,避免被过早地带出燃烧室,提高燃料的燃烧效率。计算结果表明,与仅安装多孔板相比,加装3块导流板后的平均旋流强度在P4、P3、P2、P1横截面上分别降低了8.4%,9.3%、6.1%和8.4%。

从图11不难看出,加装多孔板后气体旋流强度明显下降,而加装三块导流板后气体旋流强度也有所下降,但是已经不太明显。因此,可以认为加装三块导流板已经足够。而且由于一次风室的空间有限,如果安装导流板数量太多,会导致安装和维护成本上升,因此认为最多加装三块导流板是合理的。因此,由多孔板和三块导流板组成的均流装置是本次数值模拟研究的最优化结果。

|

图 11 增加一块多孔板和三块导流板前后截面P1,P2,P3,P4上的气体旋流强度值对比 Figure 11 Comparison of gas swirl strength values on the cross-sections P1, P2, P3, P4 before and after the installation of a perforated plate and three baffles |

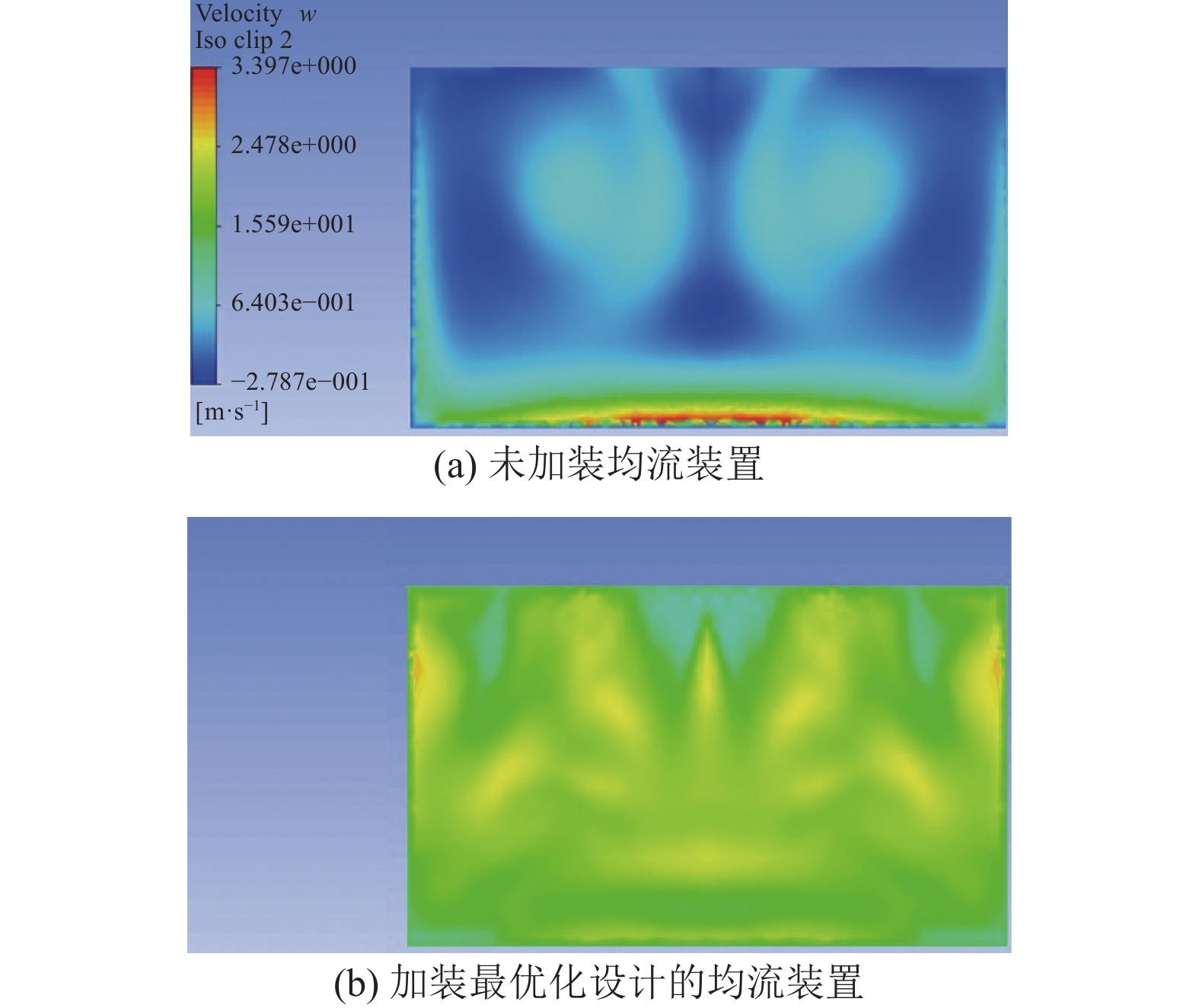

图12展现了平面P1上空气流动速度在z(图中表示为w)方向上的变化情况,可以很明显地看出图12(a)存在比较大的漩涡结构,从图12(b)中可以看出风室内安装了均流装置后,旋涡结构明显消失,空气流动情况也变得均匀。从图12中可以看出CFB锅炉的风室中安装了均流装置能够改善风室内的布风情况,进而提升锅炉的热效率。

|

图 12 平面P1上的z方向空气流动速度变化情况 Figure 12 Variations in the z component of air flow velocity on cross-sectional plane P1 |

由于在P1截面在竖直方向上气流分布是否均匀对燃烧室的燃烧工况影响至关重要,引入速度分布不均匀系数来定量分析P1截面竖直方向(图1中的z方向)的速度分布情况。流速分布不均匀系数

| $ \xi =\sqrt{\frac{1}{n}{\sum} _{i=1}^{n}{\left(\frac{{u}_{i}-\bar{u}}{\bar{u}}\right)}^{2}}\times \mathrm{ }100\% $ | (2) |

式中:ui为平面P1上z方向的局部流速,

通过使用数值模拟方法,证实了在循环流化床锅炉一次风供给系统内安装均流装置可以显著改善循环流化床锅炉一次风室内的气流分布情况,是提高循环流化床锅炉热效率的有效手段。下面将进一步通过冷热态实验证明均流装置的有效性。

2 冷态实验 2.1 冷态实验设置为节约实验成本,使用小尺寸比例模型(与数值模拟中的尺寸相同)进行了冷态实验。详细几何尺寸见图1。冷态实验台与现场220 t/h CFB锅炉的体积比为1:64。

实验设施由两部分组成,分别为供风系统和配风系统。送风系统由离心风机和送风管组成,配风系统由风室和均流装置组成,均流装置包括多孔板和三块导流板。一次风经过安装在燃烧室底部的50个风帽流向燃烧室。燃烧室由有机玻璃和钢材制成。

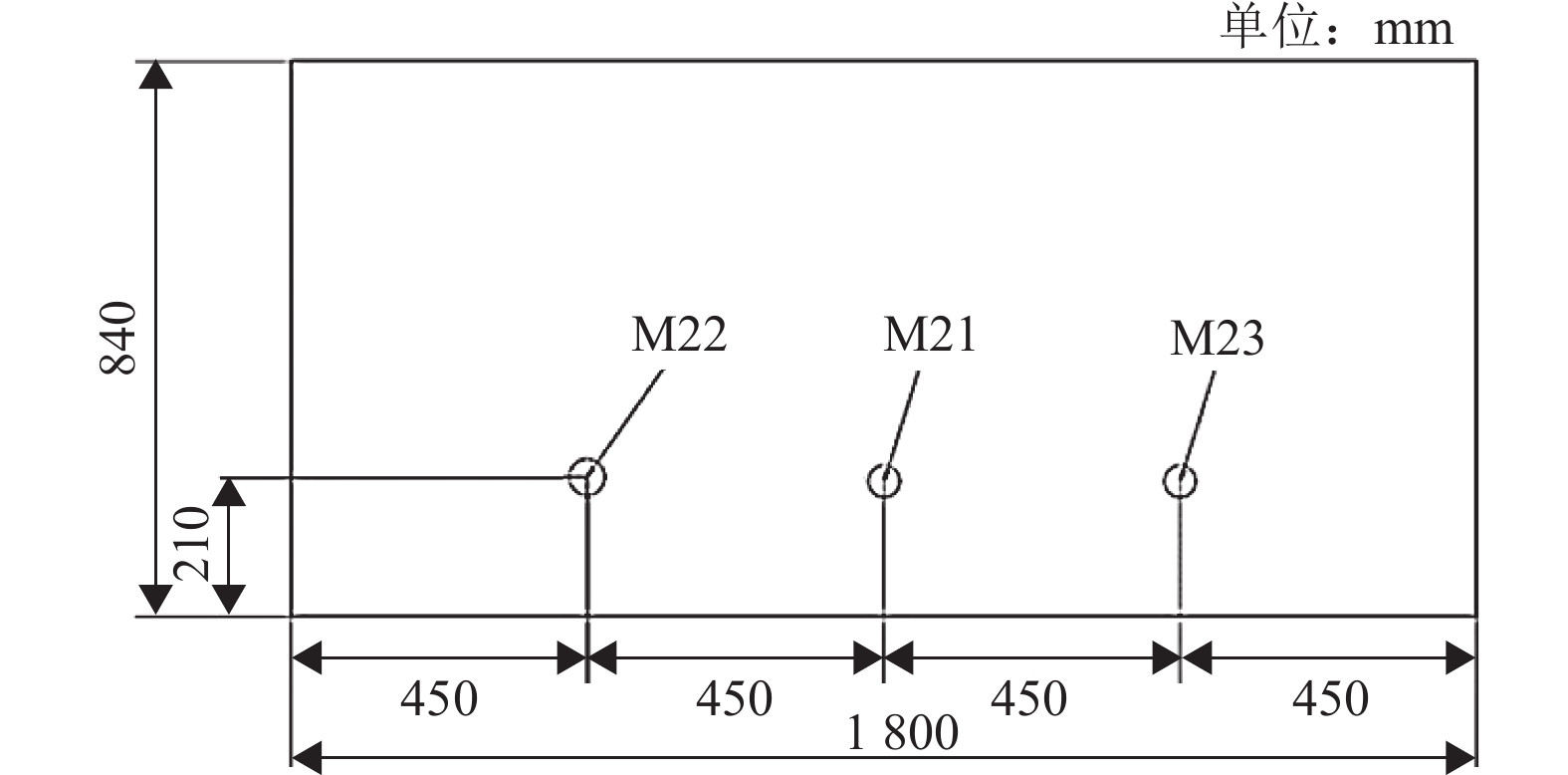

冷态测试在表2所示的5种工况下进行。在P1平面上设定的监测位置M21、M22和M23(见图13)上,使用精度为0.01 m/s的热线风速计测量了z方向(竖直方向)的气流流速。

| 表 2 冷态实验的运行工况 Table 2 Operating conditions during cold tests |

|

图 13 P1平面上的测点分布 Figure 13 Monitoring points on the cross-sectional plane P1 |

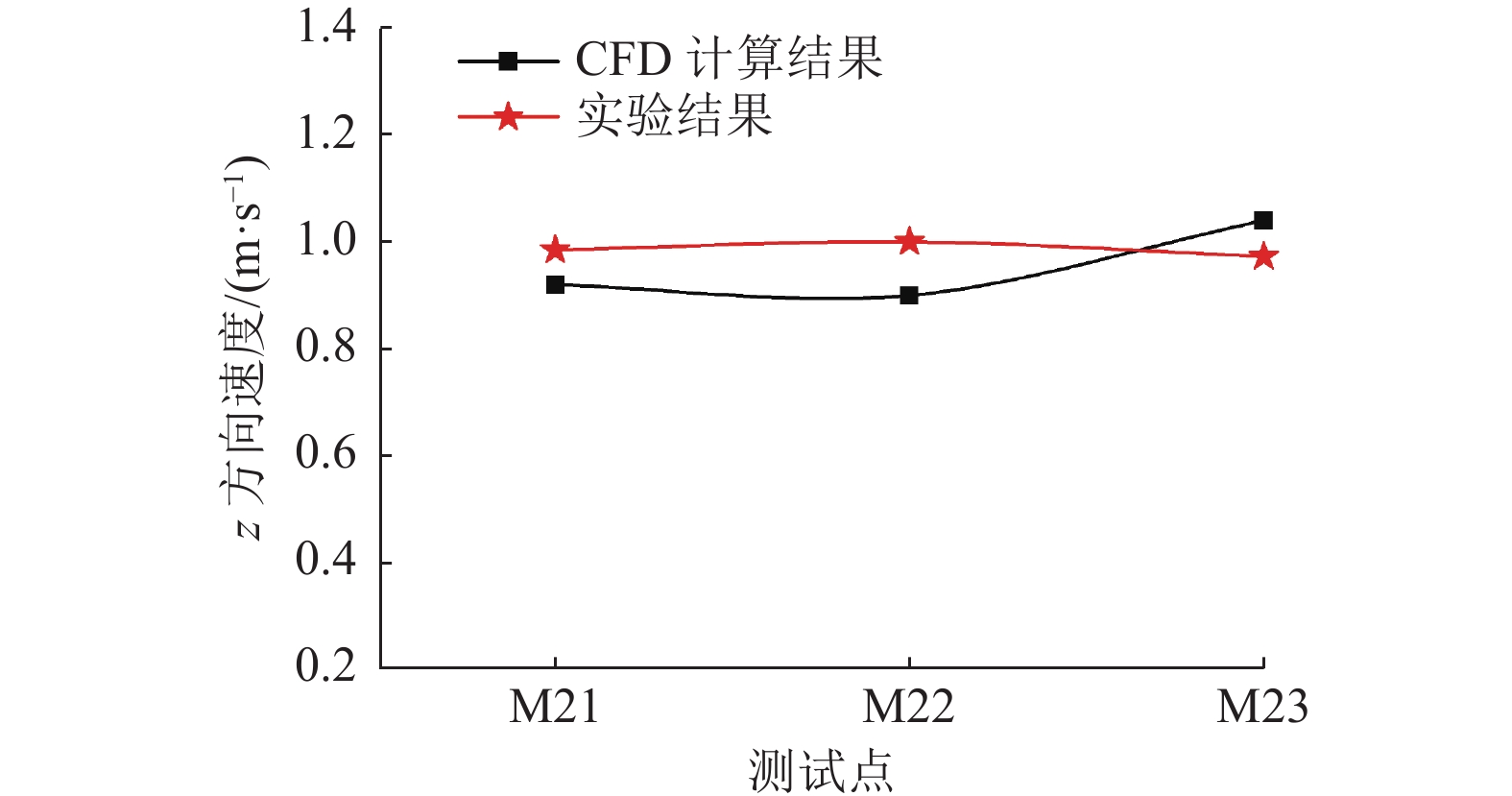

经现场实验,当风机频率为35.8 Hz时与数值模拟中的工况一致,如图14所示,数值模拟结果与冷态实验的结果误差小于10%,由此说明了数值模拟的正确性。

|

图 14 数值模拟与冷态实验结果对比 Figure 14 Comparison between numerical simulation and cold experimental results |

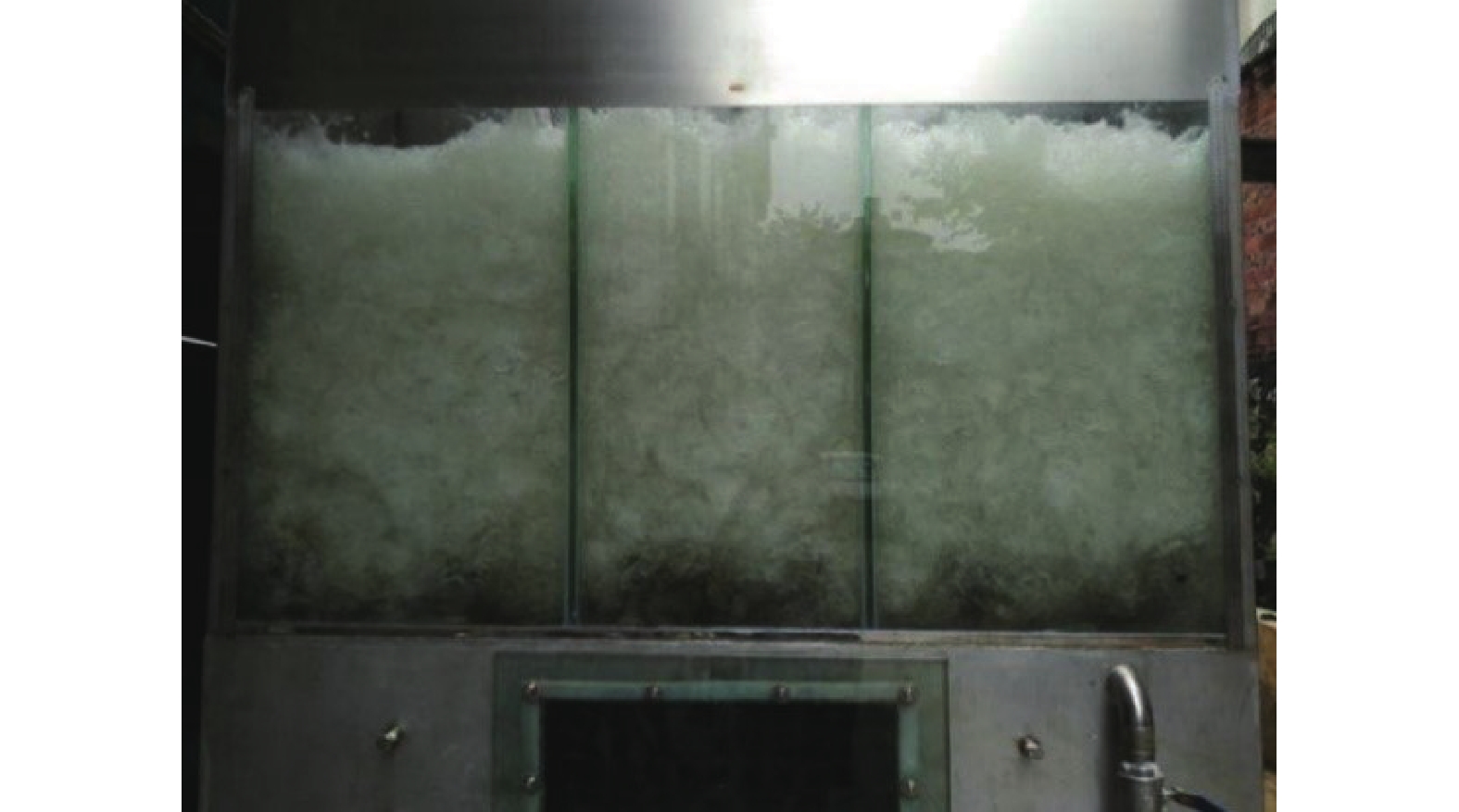

对冷态实验模型的燃烧室中的空气气泡分布进行可视化观察,有助于研究均流装置的性能。从图15可以看出,流化产生的气泡均匀地分布在燃烧室内,并且没有发现存在空气气泡浓度高或低的局部区域。这表明燃烧室内的气流速度是均匀的,证明了均流装置的有效性。

|

图 15 实验台的现场照片 Figure 15 Photos of test bench |

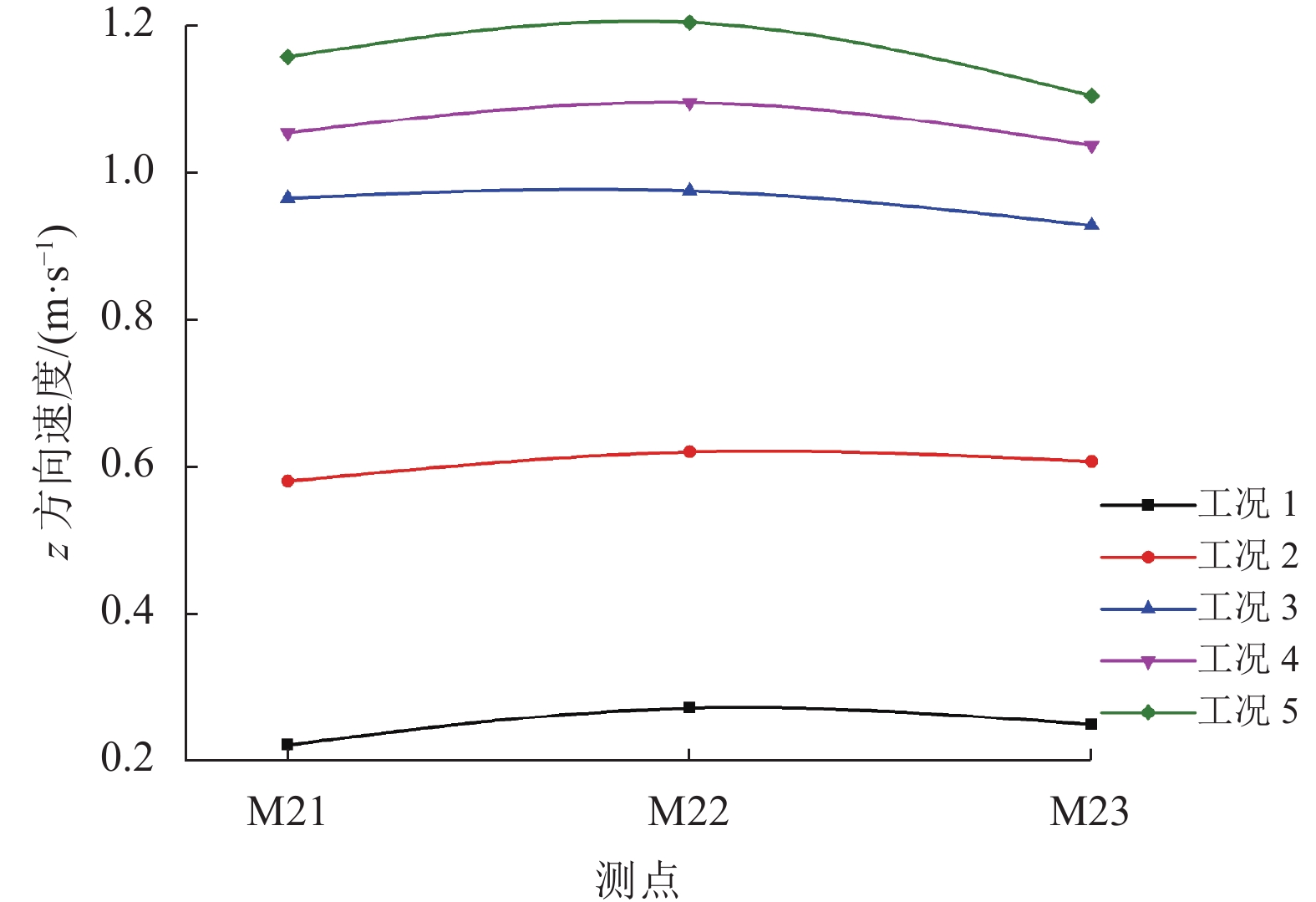

使用热线风速仪对平面P1上的3个典型测点的气流速度进行测量。图16描述了在表2中不同实验工况下,在这些测量点处空气流速在z方向(即朝向风帽方向)的数值分布。可以看到,随着风机转速的增加,风室内的气流速度增加,但是3个测点在z方向的流速几乎保持相同。当风机的工作频率达到满负荷50 Hz运行时(即工况5),可以看出监测点的z方向速度的最大变化小于10%。随着风扇转速的降低,这些变化会更小。这表明安装均流装置后,风室内的气流分布非常均匀。因此,均流装置对于提高锅炉热效率是有效的。

|

图 16 5种不同工况下P1截面上气流速度在z方向上的分布 Figure 16 The velocity distribution of the airflow in the z direction on the P1 section under 5 different working conditions |

为测试均流装置在220 t/h CFB锅炉上的应用效果,对安装了均流装置的某造纸公司内的220 t/h CFB锅炉进行了热态实验。热态实验结果如表3所示。

| 表 3 热态实验结果 Table 3 Results of hot test |

从表3可知,安装了气体均流装置的220 t/h循环流化床锅炉的热损失显著下降,锅炉的热效率从85.71%提高到88.34%,相当于每年节省5000 t标准煤,该节能技术经济效益显著。此外,需要指出的是,由于加装了导流板,P1横截面上平均旋流强度显著下降,说明一次风室内的气流均匀性明显提高。这种方法能够消除炉膛内局部气流分布不均匀的现象。当料层气流达到临界流化速度时,所需要的总风量就会减少,所以整个锅炉燃烧产生的排烟量也会相应减少,导致排烟热损失随之降低。同时由于排烟量减少,烟气与尾部烟道壁面之间的对流传热强度也会降低,因此锅炉散热损失也随之降低,锅炉整体热效率明显提高。

4 结论对220 t/h CFB锅炉一次风室内的气体流动特性和分布开展了数值模拟和冷热态实验研究,可得出下列结论:

(1) CFB锅炉的数值模拟结果表明,一次风室内的空气流动以旋流流动为主,有明显的漩涡区存在,安装由3块导流板和1块多孔板组成的气体均流装置可以有效地消除这种现象。

(2) 加装气体均流装置后,截面P1内的气流竖直方向的速度分布不均匀性明显降低,一次风室内气流分布的均匀性得到显著改善。证实了均流装置对提升流动均匀性有明显的效果。

(3) 模型的冷态实验表明,安装了气体均流装置的一次风室中的截面P1内的气流竖直方向速度分布均匀,最大速度与最小速度的数值相差小于10%。因此,气体均流装置的效果被冷态实验所验证。

(4) 在220 t/h CFB锅炉上进行了热态实验。结果表明,加装气体均流装置后,锅炉热效率由85.71%提高到88.34%。CFB锅炉热效率的提高等同于每年节省5000 t标准煤,再次证实了气体均流装置的显著效果,同时证明这种节能技术的经济效益非常显著,值得大力推广。

| [1] |

杨申莉, 张世红, 刘德昌, 等. 40t/h 循环流化床锅炉燃烧工况差的原因分析与改造[J].

电站系统工程, 2002, 18(3): 13-15.

YANG S L, ZHANG S H, LIU D C, et al. Analysis and improving measures of 40 t/h CFB boiler combustion efficiency[J]. Power System Engineering, 2002, 18(3): 13-15. DOI: 10.3969/j.issn.1005-006X.2002.03.004. |

| [2] |

赵志强. 循环流化床锅炉运行参数控制措施[J].

化工设计通讯, 2017, 43(8): 127-127.

ZHAO Z Q. Control measures for operating parameters of circulating fluidized bed boilers[J]. Chemical Engineering Design Communications, 2017, 43(8): 127-127. DOI: 10.3969/j.issn.1003-6490.2017.08.115. |

| [3] |

李斌. 中小型循环流化床锅炉二次风的布置[J].

工业锅炉, 2009, 4: 14-16.

LI B. The arrangement of secondary air in small and middle sized CFB boiler[J]. Industrial Boilers, 2009, 4: 14-16. DOI: 10.3969/j.issn.1004-8774.2009.02.003. |

| [4] |

CAI R, ZHANG Y. Force characteristic of a large dense object in a fluidized bed equipped with an inclined air distributor[J].

Advanced Powder Technology, 2016, 27(2): 599-609.

DOI: 10.1016/j.apt.2016.01.031. |

| [5] |

WORMSBECKER M, PUGSLEY T S, TANFARA H. The influence of distributor design on fluidized bed dryer hydrodynamics[C]//BERRUTI F, BI X T, PUGSLEY T S. Proceedings of the 12th International Conference on Fluidization-New Horizons in Fluidization Engineering. Vancouver: Engineering Conferences International, 2007: 815-822.

|

| [6] |

LUO L, WEI M, FAN Y, et al. Heuristic shape optimization of baffled fluid distributor for uniform flow distribution[J].

Chemical Engineering Science, 2015, 123: 542-556.

DOI: 10.1016/j.ces.2014.11.051. |

| [7] |

WEI M, FAN Y, LUO L, et al. CFD-based evolutionary algorithm for the realization of target fluid flow distribution among parallel channels[J].

Chemical Engineering Research and Design, 2015, 100: 341-352.

DOI: 10.1016/j.cherd.2015.05.031. |

| [8] |

杨琛刚. 自主型1178t/h循环流化床锅炉一次风结构选型设计[D]. 上海: 上海交通大学, 2014.

|

| [9] |

焦小波, 徐林云, 张光璐. 循环流化床锅炉布风系统的优化设计改造[J].

科技创新与应用, 2016, 25: 160-160.

JIAO X B, XU L Y, ZHANG G L. Optimal design and transformation of air distribution system of circulating fluidized bed boiler[J]. Technology Innovation and Application, 2016, 25: 160-160. |

| [10] |

侯万林. 循环流化床锅炉防磨技术的探讨[J].

能源科技, 2021, 19(3): 64-67.

HOU W L. Discussion on Anti-wear Technology of Circulating Fluidized Bed Boiler[J]. Energy Science and Technology, 2021, 19(3): 64-67. |

| [11] |

尤灏. 垃圾焚烧余热锅炉导流板结构参数化建模及优化设计[J].

环境卫生工程, 2021, 29(2): 50-55,62.

YOU H. Parametric modeling and optimization design of guide plate structure in exhaust-heat boiler of waste incineration[J]. Environmental Sanitation Engineering, 2021, 29(2): 50-55,62. |

| [12] |

韦振祖, 赵宁波, 李明磊, 等. 非均匀入口条件下SCR脱硝系统流场优化改造技术研究[J].

锅炉技术, 2021, 52(4): 74-80.

WEI Z Z, ZHAO N B, LI M L, et al. Study on the flow field optimization of SCR denitration system based on non-uniform inlet parameters[J]. Boiler Technology, 2021, 52(4): 74-80. DOI: 10.3969/j.issn.1672-4763.2021.04.015. |

| [13] |

张春晋. 管道列车在平直管段运移时的水力特性研究[D]. 太原: 太原理工大学, 2019.

|

| [14] |

ZHU Z, NIU J, LI Y. Swirling-strength based large eddy simulation of turbulent flow around single square cylinder at low Reynolds numbers[J].

Applied Mathematics and Mechanics, 2014, 35(8): 959-978.

DOI: 10.1007/s10483-014-1847-7. |

| [15] |

ZHU J, OUYANG Z, LU Q. Numerical simulation on pulverized coal combustion and NOx emissions in high temperature air from circulating fluidized bed

[J].

Journal of Thermal Science, 2013, 22(3): 261-268.

DOI: 10.1007/s11630-013-0622-1. |

| [16] |

吕清刚, 宋国良, 孙运凯, 等. 690t/h 循环流化床锅炉设计特点与运行特性分析[J].

动力工程学报, 2010, 12: 899-903.

LYU Q G, SONG G L, SUN Y K, et al. Analysis on design features and operation characteristics of a 690 t/h circulating fluidized bed boiler[J]. Journal of Chinese Society of Power Engineering, 2010, 12: 899-903. |

| [17] |

谷海涛. 循环流化床锅炉运行调节分析[J].

能源与节能, 2018, 3: 68-69.

GU H T. Operation regulation analysis of circulating fluidized bed boiler[J]. Energy and Conservation, 2018, 3: 68-69. DOI: 10.3969/j.issn.2095-0802.2018.07.033. |

| [18] |

孟向军. 循环流化床锅炉出口区域颗粒浓度分布和运动特性的研究[D]. 天津: 天津大学, 2003.

|

| [19] |

刘昀, 刘德昌, 陈汉平, 等. 提高循环流化床锅炉热效率的措施[J].

电力设备, 2008, 9(4): 1-6.

LIU Y, LIU D C, CHEN H P, et al. Measures for improving the thermal efficiency of circulating fluidized bed boiler[J]. Electrical Equipment, 2008, 9(4): 1-6. |

| [20] |

王凤阳, 华海峰, 任海, 等. 75 t/h循环流化床锅炉燃烧优化调整的实验研究[J].

工业锅炉, 2020, 5: 41-45.

WANG F Y, HUA H F, REN H, et al. Experimental study on combustion optimization adjustment of 75 t/h CFB boilers[J]. Industrial Boilers, 2020, 5: 41-45. |

| [21] |

李鹏. 生物质混燃对350 MW超临界CFB烟气污染物排放影响[J].

山东电力技术, 2018, 45(4): 66-68.

LI P. Effect of biomass mixed combustion on 350 MW supercritical CFB exhaust emission[J]. Shandong Electric Power, 2018, 45(4): 66-68. DOI: 10.3969/j.issn.1007-9904.2018.04.013. |

| [22] |

李立. 循环流化床锅炉水(汽)冷式分离器的设计研究[D]. 上海: 上海交通大学, 2013.

|

2022, Vol. 39

2022, Vol. 39