板式换热器是由一系列互相平行且带有波纹的薄金属板片叠装而成的换热设备,具有结构紧凑、成本低的优点,可通过改变板片数量灵活调整换热面积,在较低雷诺数下可形成湍流得到较高传热系数,已广泛用于化工、动力、冶金、能源、航天等诸多领域。板式换热器在单相换热中已有成熟应用,学者们对板式冷凝器的影响因素开展了广泛研究。Tao等[1]总结了板式冷凝器的流型和凝结机理,其凝结传热系数(α)主要受质量流量和干度等因素影响。Yan等[2]通过实验研究了板式冷凝器在不同工况下的传热系数和压降,发现平均干度较高时,α和压降(∆P)有显著提高,而质量流量对α的影响不大。Shi等[3]指出干度是影响α的重要因素。Ahmad等[4]通过实验研究了几何结构及运行工况对板式冷凝器中制冷剂流量分配的影响,发现提高入口干度能够一定程度上解决流量不均匀分配问题,并且对其流动性能及传热性能都有一定程度的改善。Arsenyeva等[5]提出一种变板间距的板式冷凝器,其α相当且∆P下降40%。由于板式冷凝器的间距小,冷凝液在下部大量聚集,成为冷凝传热的主要热阻,板式冷凝器上部α比下部高5~10倍[6],造成板式冷凝器性能严重恶化。因此,如何有效解决板式冷凝器中液体聚集的问题成为提升板式冷凝器性能的关键。

彭晓峰等[7]提出了“分段冷凝,中间排液”的“分液冷凝”思想,在冷凝过程中及时排出冷凝液,减少了冷凝液膜厚度,提高了干度,从而实现α增加,同时冷凝液的排出减少了质量流量,从而实现∆P下降。Zhong等[8]发现在管翅式分液冷凝器中,当质量流速大于590 kg/(m2∙s)时,α增加的同时∆P下降了30.5%~52.6%,实现了同时强化传热和减小压降。刘策等[9]发现随分液管径增加,分液率增大,α明显增加,提高了20%~50%。范亚坤等[10]将“分液冷凝”应用于卧式壳管式冷凝器,发现∆P下降了49.3%~54.9%。朱康达等[11-12]将分液冷凝强化传热思想应用于两流程板式冷凝器中,建立了相应的物理和数学模型,采用惩罚因子(Penalty Factor, PF)和㶲损对性能进行评价。计算结果表明:分液效率越高,分液板式冷凝器的综合性能越好。

在前期研究中,分液板式冷凝器只有两流程(分液1次)[12-13],干度和性能提升有限。在板式冷凝器中,冷凝液的及时排出和提升干度有利于其性能提升。本文增加分液板式冷凝器的分液次数,提出多流程分液板式冷凝器,研究在不同工况下的热力性能,并与非分液板式冷凝器比较,揭示分液板式冷凝器的性能提升潜力。

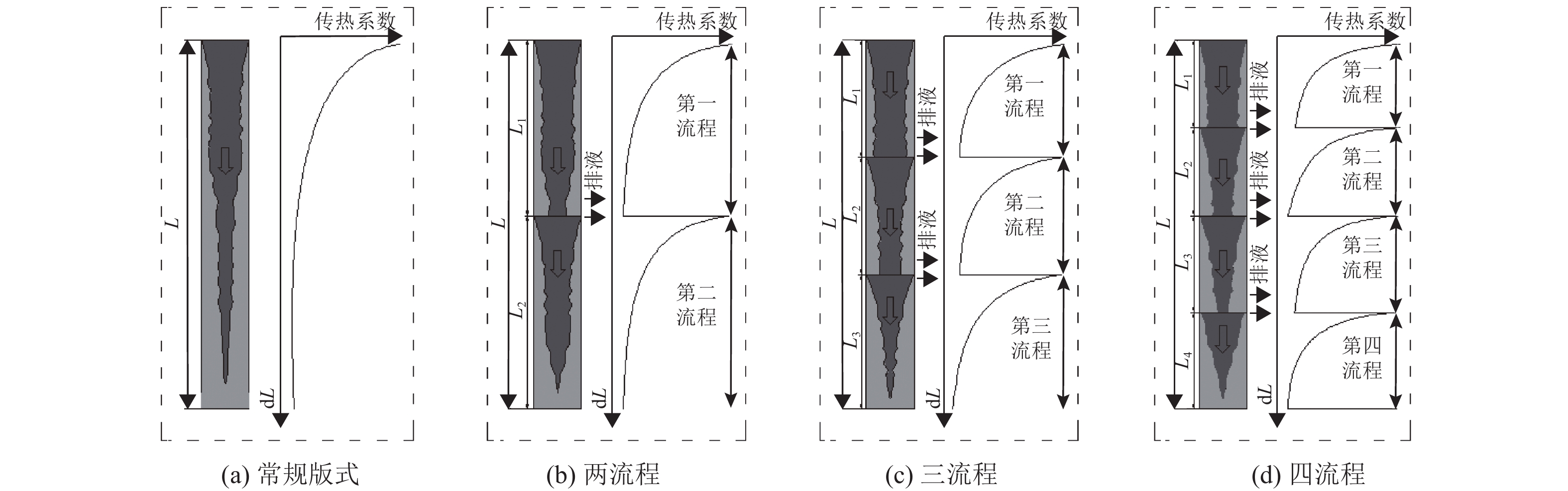

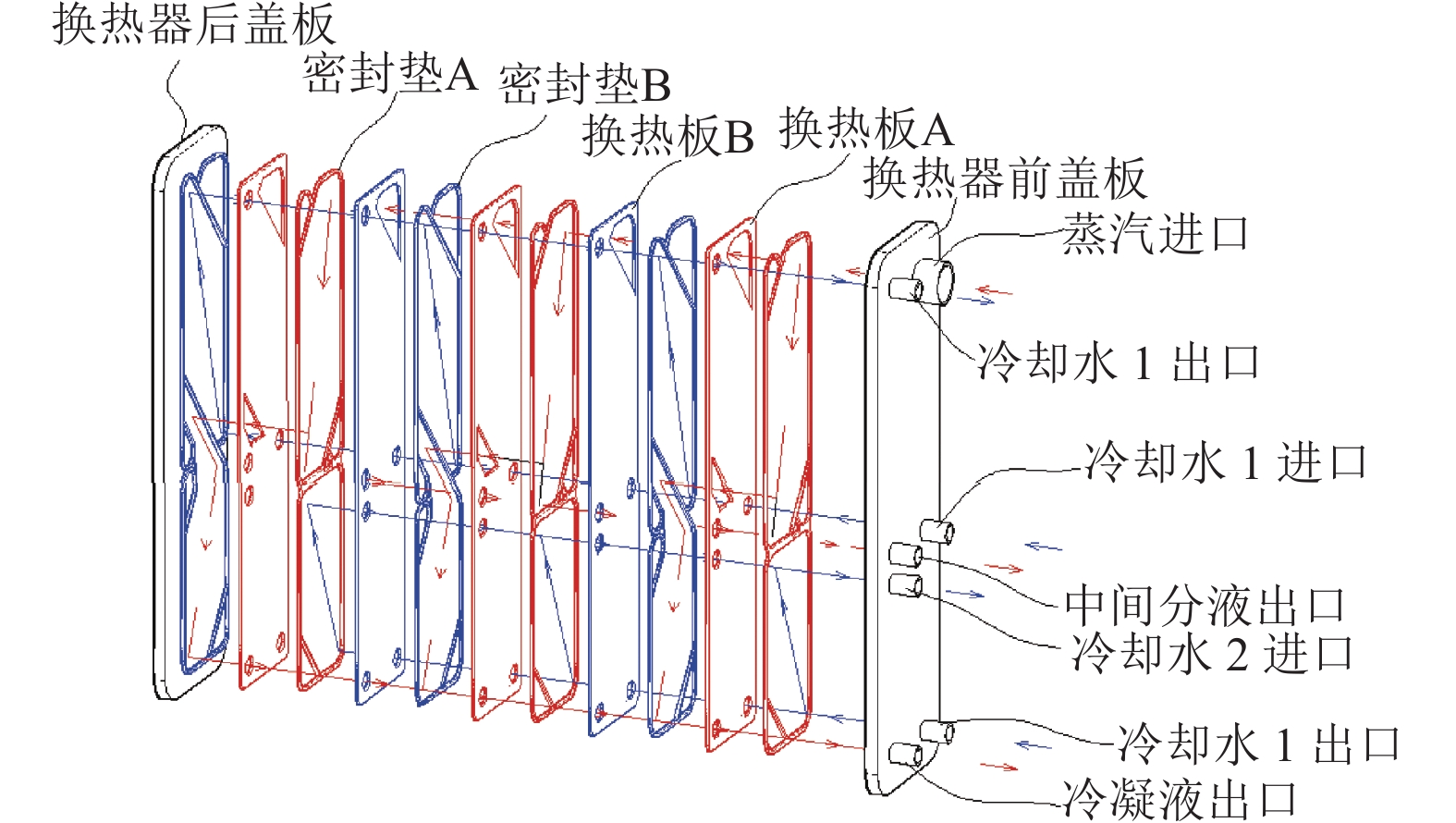

1 模型 1.1 物理模型在板式冷凝器中,制冷剂气体逐渐冷凝成液体,由于重力作用,液体聚集在板间通道下方,液膜变厚,传热系数(α)急剧减小,如图1(a)所示[13]。当采用分液冷凝时,冷凝液从板程间排出,不参与下一流程的流动与传热。因此,减少了冷凝液的聚集,减薄了液膜厚度,提高了干度,可实现传热强化。图1(b~d)分别为两流程(分液1次)、三流程(分液2次)、四流程(分液3次)的分液板式冷凝器示意图。为了保证质量流速的不变,减少了后面流程的板间距。图2为两流程分液板式冷凝器示意图[14]。冷凝器工作时,制冷剂蒸汽、冷却水分别从换热板A上端、换热板B下端进入,制冷剂蒸汽首先在第一流程被部分冷却,蒸汽凝结成的冷凝液从板中部的排液口排出,而未凝结的蒸汽则从排气口进入第二流程,被第二流程的冷却水继续冷却,直至完全冷凝后从出口排出。

1.2 数学模型板式冷凝器中制冷剂冷凝过程流动复杂。为了简化数学模型,作以下假设[15]:

(1) 板式冷凝器的通道内为一维均相流;

(2) 只考虑沿径向导热,板壁热阻忽略不计;

(3) 考虑制冷剂侧沿程压降,且每流程制冷剂侧物性取决于该流程进出口的平均压力;

(4) 气液有效分离,且第二流程的入口干度可控。

制冷剂侧传热系数(αr)和水侧传热系数(αw)采用Longo等[16]和Yan等[17]的关联式。

| $ {\alpha _{\rm{r}}} = 0.943\varphi {\left[ {\frac{{\lambda _{\text{w}}^{\text{3}}\rho _{\text{w}}^{\text{3}}g\gamma }}{{{\mu _{\text{w}}}L\left( {{T_{{\text{sat}}}} - {T_{{\text{wall}}}}} \right)}}} \right]^{1/4}} , R{e}_{\text{eq}} < 1\;600 $ | (1) |

| $ {\alpha _{\rm{r}}} = {\alpha _{{\text{sat}}}} + \left( {\frac{{T - {T_{{\text{sat}}}}}}{{{T_{{\text{sat}}}} - {T_{{\text{wall}}}}}}} \right)\left( {{\alpha _{\text{w}}} + \frac{{{c_{{p}}}q}}{\gamma }} \right) , R{e_{{\text{eq}}}} \geqslant 1\;600 $ | (2) |

式(1)和式(2)中:αr表示制冷剂侧传热系数(W/(m2·K)),φ表示板片展开系数,λw表示液态传热系数(W/(m2·K)),ρw表示液态密度(g/cm3),g为重力加速度(m/s2),

| $ {\alpha _{\text{w}}} = 0.212\;1\left( {\frac{{{\lambda _{\text{w}}}}}{{{D_{\text{h}}}}}} \right)Re_{}^{{\text{0}}{\text{.78}}}Pr_{}^{{\text{1/3}}} $ | (3) |

式(3)中:Dh表示水力直径(m),Re为雷诺数,Pr为制冷剂普朗特数。

| $ \Delta {P_{{\text{r,de}}}} = {G^2}({v_{\text{g}}} - {v_{\text{l}}})({x_{{\text{in}}}} - {x_{{\text{out}}}}) $ | (4) |

| $ \Delta {P_{{\text{r,el}}}} = \frac{{gL}}{{{v_{{\text{ave}}}}}} $ | (5) |

式(4)、(5)中:∆Pr,de为制冷剂侧减速压降(Pa),∆Pr,el为制冷剂侧重力压降(Pa),G为质量流速(kg/(m2·s)),v为比体积(m3/kg),xin为制冷剂入口干度,xout为制冷剂出口干度,其中,下标l代表液体,g代表气体,ave代表平均值。

| $ \Delta {P_{{\text{r,po}}}} = {\frac{{3u_{{\text{ave}}}^2}}{{4{v_{{\text{ave}}}}}}_{{\text{}}}} $ | (6) |

| $ \Delta {P_{{\text{r,fr}}}} = \frac{{2{f_{\text{r}}}{G^2}{v_{{\text{ave}}}}L}}{{{D_{\text{h}}}}} $ | (7) |

式(6)、(7)中:∆Pr,fr为制冷剂摩擦压降(Pa),∆Pr,po为制冷剂进出角孔压降(Pa),u为速度(m/s),fr为摩擦因子。由此可得制冷剂侧压降∆Pr(Pa)为

| $ \Delta {P_{\rm{r}}} = \Delta {P_{{\rm{r}},{\rm{fr}}}} + \Delta {P_{{\rm{r}},{\rm{po}}}} - \Delta {P_{{\rm{r}},{\rm{de}}}} - \Delta {P_{{\rm{r}},{\rm{el}}}} $ | (8) |

水侧压降∆Pw关联式与式(6)和式(7)相同,其总压降关联式表示为[17-18]

| $ \begin{split} \;\\ \Delta {P_{\rm{w}}} = \Delta {P_{{\rm{w}},{\rm{fr}}}} + \Delta {P_{{\rm{w}},{\rm{po}}}} \end{split} $ | (9) |

为了与常规非分液冷凝器进行比较,本文用性能评价参数(η)来评判分液板式冷凝器的热力性能,其表达式为[19]

| $ \eta = \frac{{{\alpha _{{\text{r,ave,LPC}}}}/{\alpha _{{\text{r,ave,CPC}}}}}}{{{{\left( {\Delta {P_{{\text{r,fr, LPC}}}}/\Delta {P_{{\text{r,fr,CPC}}}}} \right)}^{{\text{1/6}}}}}} $ | (10) |

式(10)中:下标CPC表示传统板式冷凝器的相关状态,LPC表示分液板式冷凝器的相关状态。

有关模型的更多细节可见文献[12-15],因目前尚无分液板式冷凝器的实验数据,与常规板式冷凝器的实验数据比较,模型所预测的αr误差在±25%以内[13]。

2 结果与讨论气液分离位置对下一流程入口流量、干度等至关重要,影响分液板式冷凝器的热力性能,因而需确定每一流程的长度。本文中定义一个流程长度比(Plate Length Ratio, PLR)为每一流程长度除以整个板片长度。板式冷凝器的设计工况和各种结构尺寸参数如表1所示[12-13,17],表中,tr,in,1表示第一流程制冷剂入口温度(℃),ṁw表示冷却水入口质量流量(kg·s−1),tw,in表示冷却水入口温度(℃),Pw,in表示冷却水入口压力。经计算得出以下所有工况的雷诺数均超过1600,为湍流状态,制冷剂为R410A。

| 表 1 板式冷凝器设计工况参数和结构参数 Table 1 Design working condition parameters and structural parameters of plate condenser |

两流程、三流程、四流程的分液板式冷凝器的PLR分别为3∶2,4∶3∶3和4∶2∶2∶2[13],为了保持每一流程中质量流速不变,其波纹高度比为1∶0.72、1∶0.83∶0.66、1∶0.83∶0.72∶0.60。为简单表示,本文将此流程比PLR和波纹高度比的两流程、三流程和四流程分液冷凝器分别命名为LPC-A,LPC-B和LPC-C。比较这3种分液冷凝器和普通板式冷凝器(CPC)在变工况(变入口的质量流量、干度)下的热力性能。

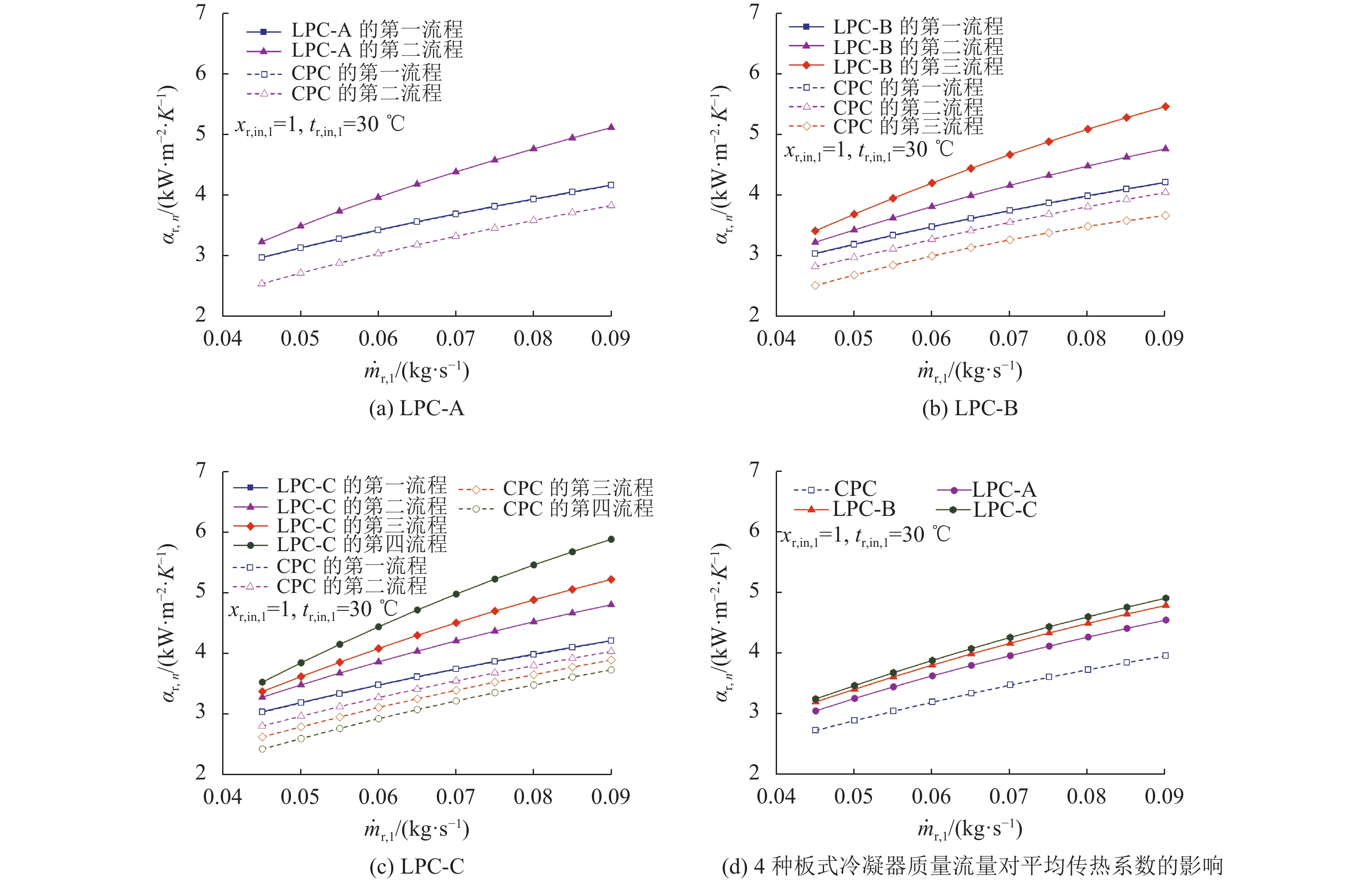

2.1 入口质量流量的影响图3为制冷剂入口温度tr,in,1=30℃,入口干度xr,in,1=1时,质量流量(ṁr,l)对传热系数(αr)的影响。由图3可知,αr随ṁr,l的增加而增加。虽然CPC无分液,按照相应的分液板式冷凝器的流程比也分为多流程。在CPC中,由于冷凝液的聚集,热阻变大,导致αr变小,后面流程的αr比前面流程小。对于LPC,第一流程αr相当于常规板式冷凝器,这是由于波纹板的结构和工况参数都是一样的;相反地,LPC后面流程的αr比前面流程大,这是由于冷凝液被排走,液膜减薄,干度增加。另外,随着入口ṁr,l的增加,后面流程αr增加越大。在设定条件下,LPC的平均传热系数(αr,ave)随分液次数的增加而增加,LPC-A,LPC-B和LPC-C比CPC的αr,ave分别提高11.5%~14.7%,16.9%~20.7%和18.7%~23.7%。而LPC-C比LPC-B仅仅提高了1.5%~2.5%,提升有限。

|

图 3 质量流量对各流程传热系数的影响 (a) LPC-A,(b) LPC-B,(c)LPC-C;(d)4种板式冷凝器中质量流量对平均传热系数的影响 Figure 3 The influence of mass flow on the heat transfer coefficient of each path (a) LPC-A, (b) LPC-B, (c) LPC-C and (d) influence of mass flow rate on average heat transfer coefficient in four kinds of plate condenser |

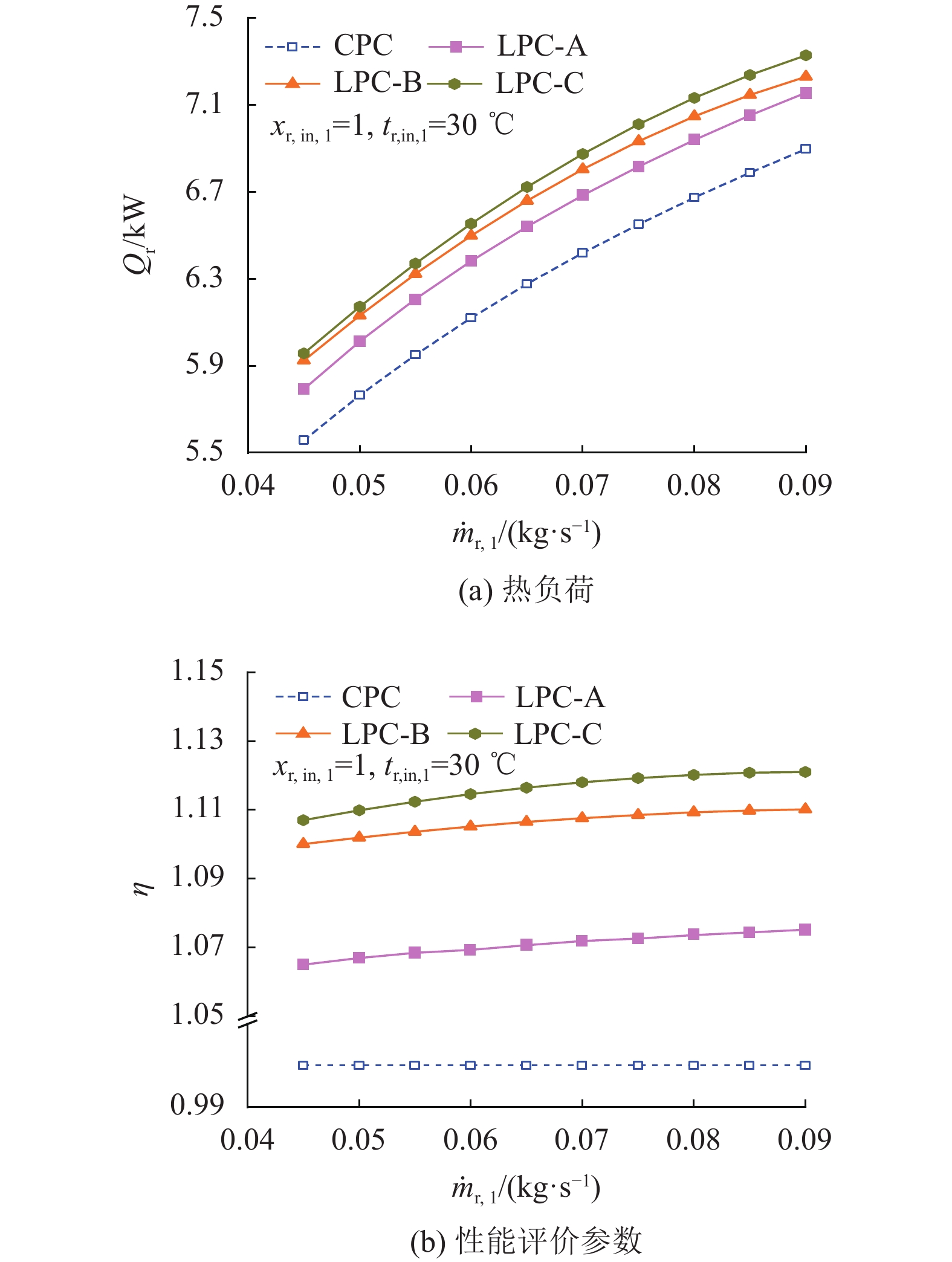

图4(a)可见板式冷凝器的热负荷(Qr)随ṁr的增加而增加,当ṁr,l从0.045 kg/s增加一倍到0.09 kg/s时,CPC的Qr增加25.3%,LPC-A,LPC-B和LPC-C分别增加23.5%,22.0%和23.0%。且随着流程数的增加Qr也增加,LPC-A,LPC-B和LPC-C比CPC的Qr分别提高3.5%~4.9%,4.5%~7.3%和6.0%~7.9%。从图4(b)可知,LPC在给定工况范围中,其性能评价参数(η)都大于1,意味着其综合性能要优于CPC。而且,LPC的η值变化不大,ṁr从0.045 kg/s增加一倍时,LPC-A,LPC-B和LPC-C分别增加1.1%,0.9%和1.3%。η随流量增加而增加,LPC-C最高,其值比CPC高10.7%~12.1%。

|

图 4 质量流量对(a)热负荷和(b)性能评价参数的影响 Figure 4 Effect of mass flow on (a) heat load and (b) performance evaluation parameter |

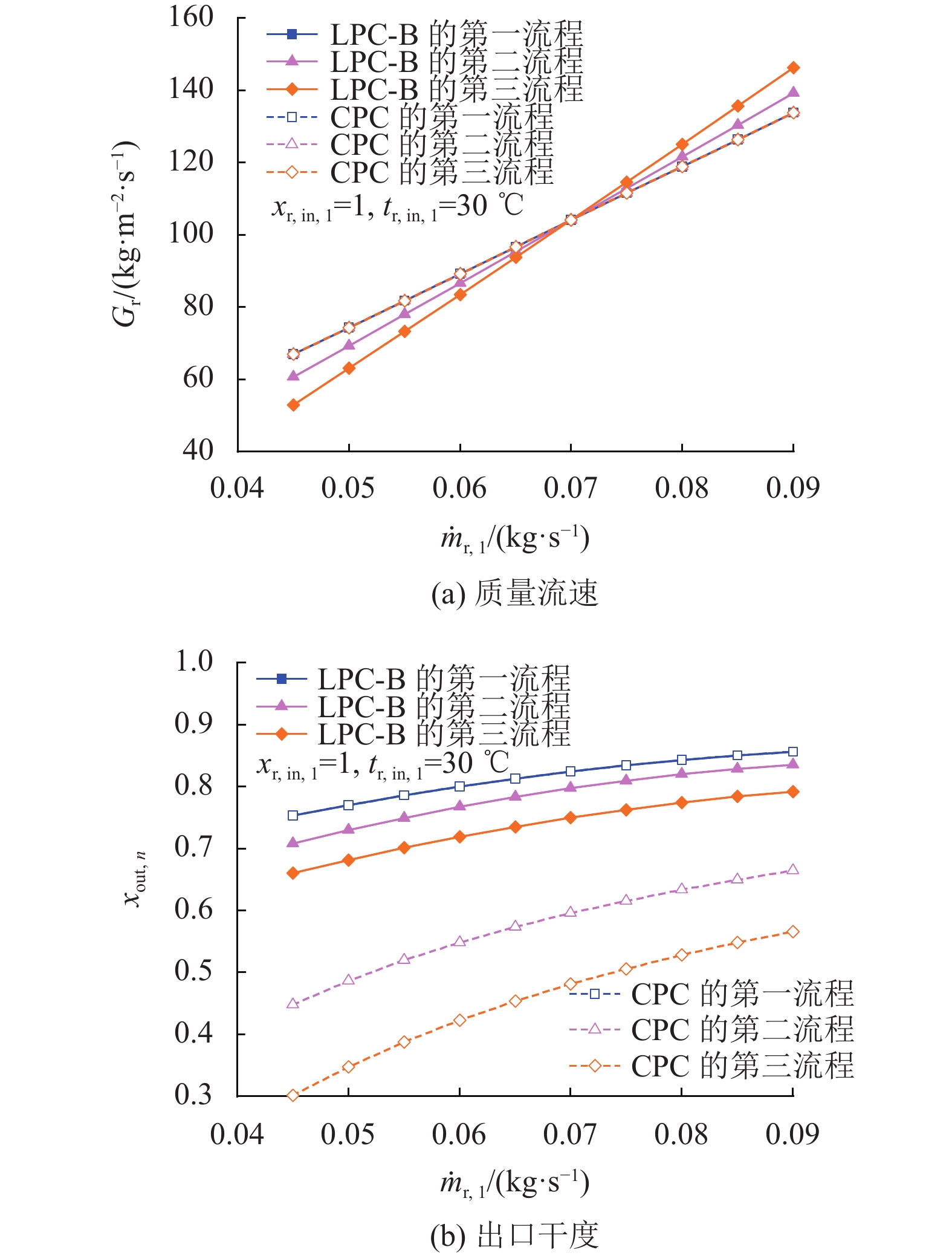

在LPC中,冷凝液的排出影响下一流程的质量流速(Gr)和出口干度(xr,out)。以LPC-B为例,由图5(a)可知,由于CPC没有分液,整个板式冷凝器Gr不变。对于LPC-B,第二流程和第三流程的Gr是变化的,而且当入口流量小于设计工况(ṁr,1=0.07 kg/s)时,Gr在第一、第二和第三流程中逐渐增加;当入口流量大于0.07 kg/s时,情况完全相反。对于出口干度(见图5(b)),在第一、第二和第三流程中逐渐减小;另外,由于气液分离,LPC第二流程和第三流程的xr,out明显低于CPC。

|

图 5 质量流量对(a)质量流速和(b)出口干度的影响 Figure 5 Influence of mass flow rate on (a) mass flow rate and (b) outlet dryness |

除入口质量流量以外,入口干度(xr,in,l)也影响板式冷凝器的性能。图6表示制冷剂入口温度tr,in,1=30℃、入口流量ṁr,l=0.07 kg/s时CPC和LPC的αr随xr,in,l的变化。可见,αr随xr,in,l增加而增加,这是由于高干度区为高效传热区。相对CPC,LPC-A,LPC-B和LPC-C的平均传热系数(αr,ave)分别提高8.1%~13.8%,12.1%~19.7%和14.1%~22.4%;同样LPC-B和LPC-C的αr,ave的差距相对较小。

|

图 6 入口干度对各流程传热系数的影响 (a) LPC-A,(b) LPC-B,(c)LPC-C;(d)4种板式冷凝器中入口干度对平均传热系数的影响 Figure 6 The influence of inlet dryness on the heat transfer coefficient of each path (a) LPC-A, (b) LPC-B, (c) LPC-C and (d) influence of inlet dryness on average heat transfer coefficient in four kinds of plate condenser |

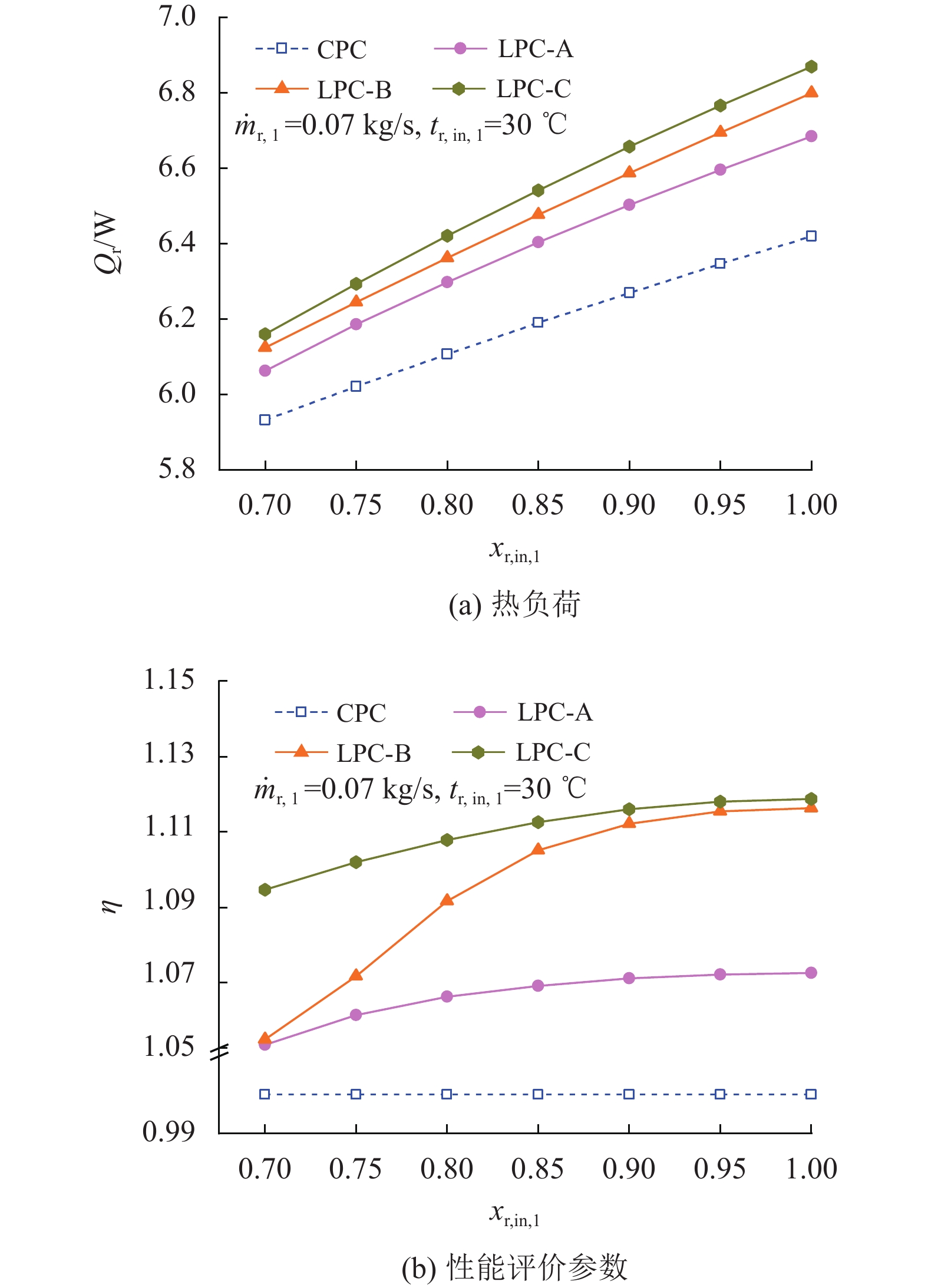

从图7(a)中可看出,冷凝器的热负荷(Qr)随入口干度的增加而增加,这是由于干度较高时传热系数也高,在相同的换热面积和换热温差差不多时,导致Qr增加。Qr随流程数的增加而增加,LPC-A,LPC-B和LPC-C的Qr分别提高2.2%~4.1%,3.2%~5.9%和3.9%~7.0%。由图7(b)中可得出,η也是LPC-C最高,比CPC高9.3%~11.8%。

|

图 7 入口干度对(a)热负荷和(b)性能评价参数的影响 Figure 7 Effect of inlet dryness on (a) heat load and (b) performance evaluation parameter |

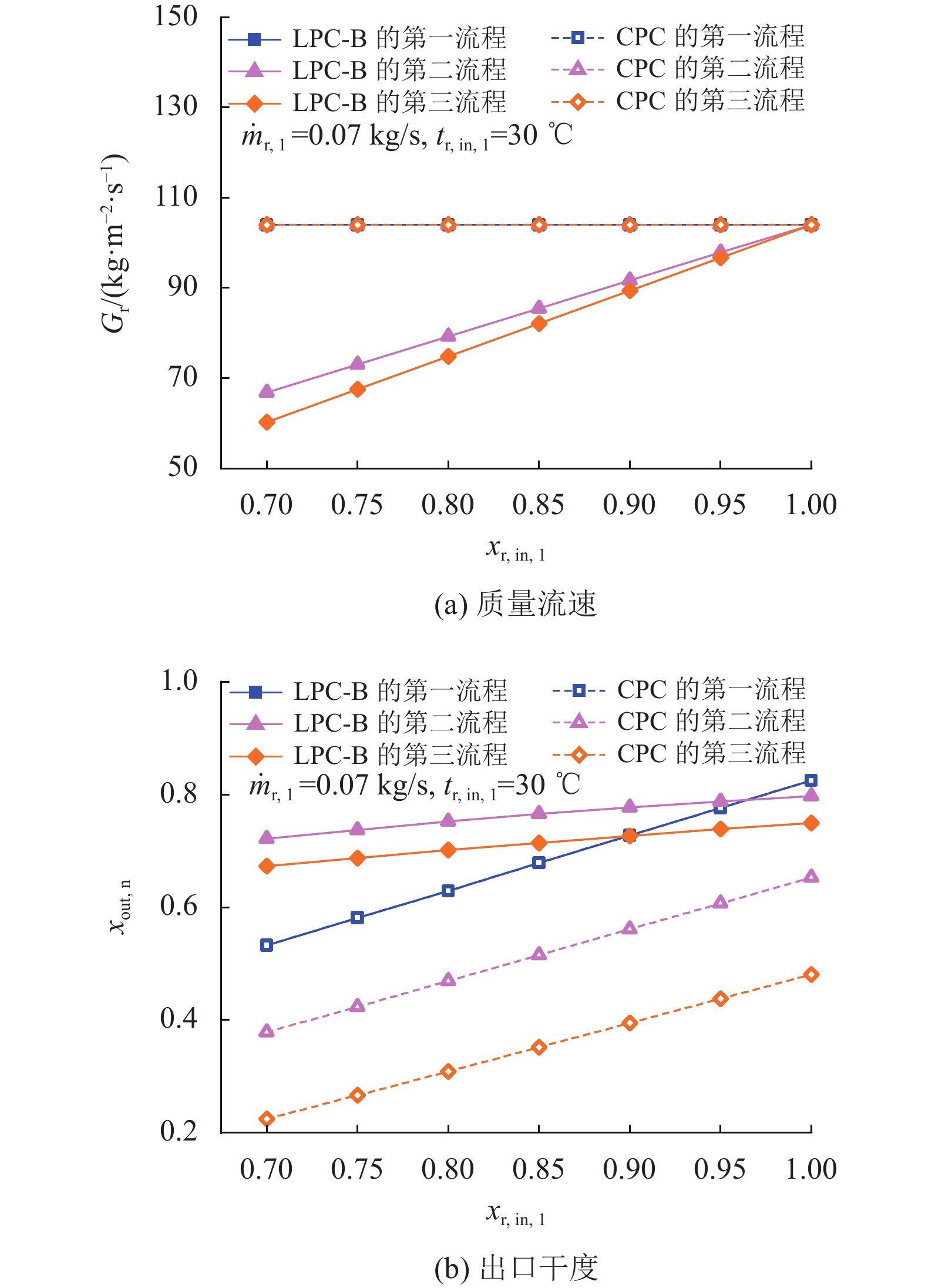

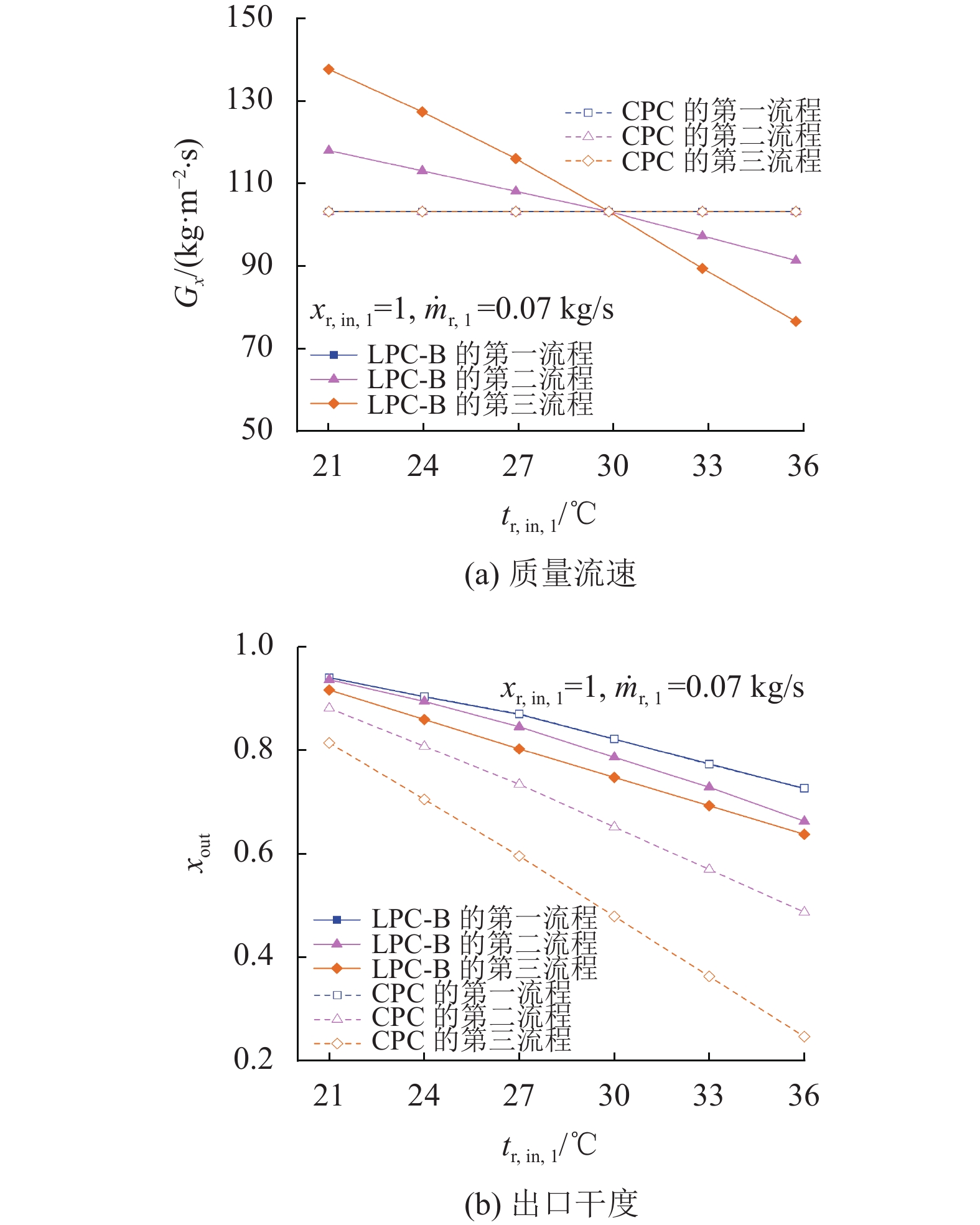

图8表示LPC-B的质量流速(Gr)和出口干度(xr,out)随入口干度(xr,in,l)的变化。由于xr,in,l越小,意味着这含液量就越多,在气液分离时,排走的冷凝液也越多,因此后面流程的质量流速也就越小,如图8(a)所示。另外,由于在LPC中有气液分离,下一流程的入口干度为1,在有限的传热面积中,流程的出口干度可大于CPC,如图8(b)所示。

|

图 8 入口干度对(a)质量流速和(b)出口干度的影响 Figure 8 Influence of inlet dryness on (a) mass flow rate and (b) outlet dryness |

图9表示制冷剂入口干度xr,in,l=1、入口流量ṁr,l=0.07 kg/s时CPC和LPC的αr随入口温度(tr,in,1)的变化。可见,αr随tr,in,1的增加而减小,这是由于随冷凝温度的增加,液相的热导率和密度下降,而气相密度增加,导致板间当量雷诺数是减小的,热阻变大和气体剪切效应降低,导致传热系数减小。相对CPC,分液冷凝器在不同tr,in,1都具有更高的αr,LPC-A,LPC-B和LPC-C平均传热系数(αr,ave)分别提高10.7%~15.7%,15.8%~22.8%和17.4%~25.8%;同样LPC-B和LPC-C的αr,ave的差距相对较小。

|

图 9 入口温度对各流程传热系数的影响 (a) LPC-A,(b) LPC-B,(c)LPC-C;(d)4种板式冷凝器中入口温度对平均传热系数的影响 Figure 9 The influence of inlet temperature on the heat transfer coefficient of each path (a) LPC-A, (b) LPC-B, (c) LPC-C and (d) Influence of inlet temperature on average heat transfer coefficient in four kinds of plate condenser |

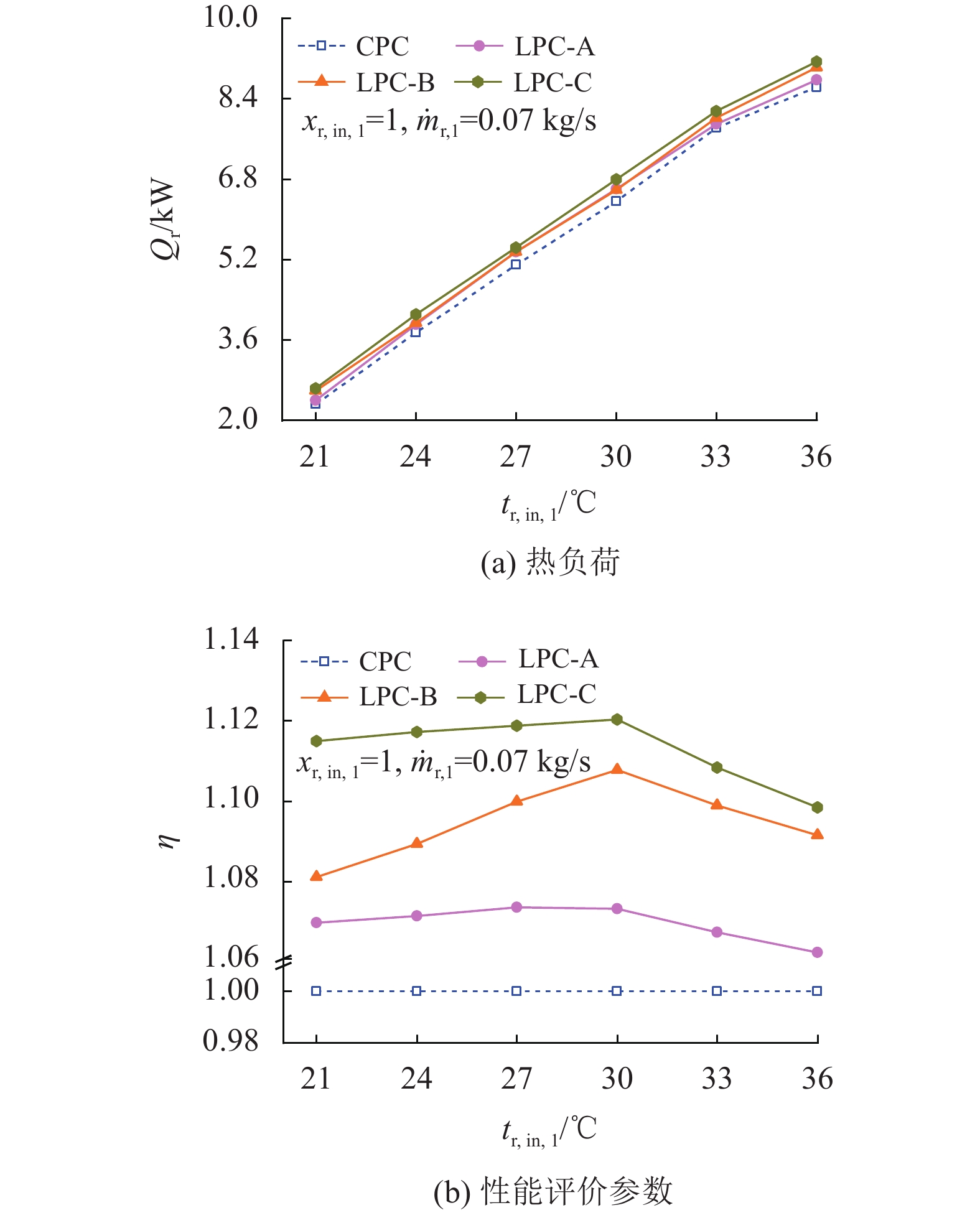

从图10(a)中可看出,冷凝器的热负荷(Qr)随tr,in,1增加而增加,由于tr,in,1增加导致换热温差增加,虽然αr降低,但是综合效果是Qr增加。同时,Qr也是随流程数的增加而增加,LPC-A,LPC-B和LPC-C的Qr分别提高1.0%~7.7%,1.8%~10.1%和2.3%~10.6%。由图10(b)中可得出,η也是LPC-C最高,比CPC高9.8%~11.8%,在偏离设计温度的η值低于比设计工况下的η值。

|

图 10 入口温度对(a)热负荷和(b)性能评价参数的影响 Figure 10 Effect of inlet temperature on (a) heat load and (b) performance evaluation parameter |

图11表示LPC-B的质量流速(Gr)和出口干度(xr,out)随入口温度(tr,in,1)的变化。这里同样以LPC-B为例,由图11(a)可知,对于LPC-B,第一流程的Gr和CPC中各流程的Gr相同,第二流程和第三流程的Gr是变化的。从图11(b)中可看出LPC-B中第二和第三流程的xr,out随着tr,in,1的增加而减少,导致LPC-B中第二和第三流程在分液口排出的冷凝液的量随tr,in,1的增加而增多,这也解释了为什么图11(a)中第三流程的Gr的斜率比第二流程的Gr的大。

|

图 11 入口温度对(a)质量流速和(b)出口干度的影响 Figure 11 Influence of inlet temperature on (a) mass flow rate and (b) outlet dryness |

本文研究了多流程分液板式冷凝器的变工况性能,结果表明多流程分液板式冷凝器的性能优于普通板式冷凝器。随着流程数的增加,分液板式冷凝器的平均传热系数、热负荷和η均增加,其出口干度具有相反规律。在设定工况下,四流程分液板式冷凝器(LPC-C)比普通板式冷凝器(CPC)高18.7%~23.7%,热负荷增加3.9%~7.0%。

| [1] |

TAO X, NUIJTEN, MENNO P, et al. Two-phase vertical downward flow in plate heat exchangers: Flow patterns and condensation mechanisms[J].

International Journal of Refrigeration, 2018, 85: 489-510.

|

| [2] |

YAN Y Y, LIO H C, LIN T F, et al. Condensation heat transfer and pressure drop of refrigerant R-134a in a plate heat exchanger[J].

International Journal of Heat and Mass Transfer, 1999, 42(6): 993-1006.

DOI: 10.1016/S0017-9310(98)00217-8. |

| [3] |

SHI Z Y, CHEN J P, GRABENSTEIN V, et al. Experimental investigation on condensation heat transfer and pressure drop of R134a in a plate heat exchanger[J].

Heat and Mass Transfer, 2010, 46(10): 1177-1185.

DOI: 10.1007/s00231-010-0699-y. |

| [4] |

AHMAD M, BERTHOUD G, MERCIER P, et al. General characteristics of two-phase flow distribution in a compact heat exchanger[J].

International Journal of Heat and Mass Transfer, 2009, 52(1): 442-450.

|

| [5] |

ARSENYEVA O P, TOVAZHNYANSKY L, KAPUSTENKO P, et al. Investigation of the new corrugation pattern for low pressure plate condensers[J].

Applied Thermal Engineering, 2011, 31(13): 2146-2152.

DOI: 10.1016/j.applthermaleng.2011.01.034. |

| [6] |

SARRAF K, LAUNAY S, ACHKAR G E, et al. Local vs global heat transfer and flow analysis of hydrocarbon complete condensation in plate heat exchanger based on infrared thermography[J].

International Journal of Heat and Mass Transfer, 2015, 90: 878-893.

DOI: 10.1016/j.ijheatmasstransfer.2015.07.036. |

| [7] |

彭晓峰, 吴迪, 张扬. 高性能冷凝器技术原理与实践[J].

化工进展, 2007, 26(1): 97-107.

PENG X F, WU D, ZHANG Y. Principle and practice of high performance condenser technology[J]. Chemical Progress, 2007, 26(1): 97-107. DOI: 10.3321/j.issn:1000-6613.2007.01.021. |

| [8] |

ZHONG T M, CHEN Y, ZHENG W X, et al. Experimental investigation on microchannel condensers with and without liquid-vapor separation headers[J].

Applied Thermal Engineering, 2014, 73(2): 1510-1518.

DOI: 10.1016/j.applthermaleng.2014.08.047. |

| [9] |

刘策, 贾力, 张旋. R134a在风冷分液式冷凝换热器中的换热性能研究[J].

工程热物理学报, 2019, 40(7): 1620-1626.

LIU C, JIA L, ZHANG X. Study on heat exchange performance of air-cooled separated-liquid condensing heat exchanger[J]. Journal of Engineering Thermophysics, 2019, 40(7): 1620-1626. |

| [10] |

范亚坤, 贾力, 党超. 气液分离式管内凝结冷凝器的实验研究[J].

北京交通大学学报, 2016, 40(6): 115-121.

FAN Y K, JIA L, DANG C. Experimental study on liquid-vapor separation condenser in tube[J]. Journal of Beijing Jiaotong University, 2016, 40(6): 115-121. DOI: 10.11860/j.issn.1673-0291.2016.06.019. |

| [11] |

朱康达, 陈颖, 陈健勇, 等. 分液板式冷凝器的热力性能评价[J].

广东工业大学学报, 2019, 36(5): 48-55.

ZHU K D, CHEN Y, CHEN J Y, et al. Evaluation of the thermal performance of plate condenser[J]. Journal of Guangdong University of Technology, 2019, 36(5): 48-55. DOI: 10.12052/gdutxb.180144. |

| [12] |

CHEN J Y, ZHU K D, LUO X L, et al. Application of liquid-separation condensation to plate heat exchanger: Comparative studies[J].

Applied Thermal Engineering, 2019, 157: 113739.

DOI: 10.1016/j.applthermaleng.2019.113739. |

| [13] |

LIANG Z Y, CHEN J Y, LUO X L, et al. Investigation of plate condenser with multiply liquid-separations[C]//11th International Conference on Applied Energy. Västerås, Sweden: Elsevier, 2019.

|

| [14] |

罗向龙, 许俊俊, 陈颖, 等. 一种具有分液功能的板式冷凝器: CN201510542125.1[P]. 2017-06-16.

|

| [15] |

朱康达. 分液板式冷凝器的性能及其在热泵系统中的应用[D]. 广州: 广东工业大学, 2019.

|

| [16] |

LONGO G A, RIGHETTI G, ZILIO C. A new computational procedure for refrigerant condensation inside herringbone-type Brazed Plate Heat Exchangers[J].

International Journal of Heat and Mass Transfer, 2015, 82: 530-536.

DOI: 10.1016/j.ijheatmasstransfer.2014.11.032. |

| [17] |

KUO W S, LIE Y M, HSIEH Y Y, et al. Condensation heat transfer and pressure drop of refrigerant R-410A flow in a vertical plate heat exchanger[J].

International Journal of Heat and Mass Transfer, 2005, 48(25-26): 5205-5220.

DOI: 10.1016/j.ijheatmasstransfer.2005.07.023. |

| [18] |

MULEY A, MANGLIK R M. Experimental study of turbulent flow heat transfer and pressure drop in a plate heat exchanger with chevron plates[J].

Journal of Heat Transfer, 1999, 121(1): 110-117.

DOI: 10.1115/1.2825923. |

| [19] |

XIE J, XU J, CHENG Y, et al. Condensation heat transfer of R245fa in tubes with and without lyophilic porous-membrane-tube insert[J].

International Journal of Heat and Mass Transfer, 2015, 88: 261-275.

DOI: 10.1016/j.ijheatmasstransfer.2015.04.081. |

2022, Vol. 39

2022, Vol. 39