2. 广州番禺职业技术学院 智能制造学院,广东 广州 511483

2. School of Intelligent Manufacturing, Guangzhou Panyu Polytechnic, Guangzhou 511483, China

钛合金是公认的难加工材料,由于其低热导率、低弹性模量以及高强度、高化学活性使得刀具经受高温氧化、扩散、粘结、高回弹等一系列的考验,带来刀具寿命短、加工效率低以及工件的表面质量差等一系列问题[1]。一直以来,硬质合金是切削钛合金的主流刀具材料,如果在硬质合金表面施加适宜的涂层,可以起到隔热、隔绝化学反应甚至自润滑的作用。

最早的Cr系涂层CrN因具有较高的硬度、结合力以及抗氧化性获得了一定应用,为了进一步优化涂层的上述性能,加入金属和非金属元素形成三元和四元涂层,其中,Al和Si是被研究的热门元素,由此形成了AlCrN、CrSiN、AlCrSiN等涂层类型。涂层中的Al元素通过固溶强化提高了涂层的硬度,并且在氧化后形成致密的Al2O3薄膜覆盖在完好涂层的表面,可以同时阻止氧向内的侵入和涂层金属元素的向外扩散,提高了涂层的抗氧化性[2]。涂层中的Si与N形成非晶的Si3N4相包裹在CrN晶界形成纳米复合结构,同时提高了涂层的硬度、高温稳定性和抗氧化性[3]。Polcar等[4]的研究表明,AlCrSiN涂层在1300 ℃仍能保持沉积态时的立方相结构。Lee等[5]研究了CrAlSiN的抗氧化性,涂层表面生成的Al2O3、Cr2O3和SiO2是其优越抗氧化性的主要原因。Sun等[6]研究了不同Si含量CrAlSiN的摩擦性能,发现5.52%的Si含量表现出最优的综合性能,具有较高的硬度和结合力,以及较低的摩擦系数和抗磨损性能。

关于AlCrSiN涂层刀具干切削钛合金的研究较少。Wu[7]在高速钢基体上沉积了AlCrSiN和AlCrN,干铣削40CrNiMo合金钢,发现AlCrSiN的切削性能优于AlCrN,磨损机理为磨粒磨损和粘结磨损。Cai[8]在M42钢基体上沉积不同Si含量的梯度AlCrSiN涂层,使用水基润滑液铣削20CrMo,高Si含量的AlCrSiN涂层表现出较少的磨损和较长寿命,磨损机理为磨粒磨损、粘结磨损和氧化。Chang[9]在硬质合金基体上沉积Cr47Al46Si7N,干铣削Ti–6Al–4V钛合金,发现该涂层的切削寿命优于TiAlN、TiAlSiN以及无涂层刀具。

综上所述,过往研究主要集中在AlCrSiN涂层本身的高温稳定性以及抗氧化性研究,对于该涂层的切削性能仅给出结果和磨损形式,未关注其切削过程中的表现。本文在硬质合金基体上沉积高Al含量的AlCrSiN涂层,高速干式车削Ti–6Al–4V,通过研究与切削过程直接相关的切削力、切削温度、工件表面粗糙度等参量的变化规律和特征来揭示AlCrSiN涂层干切削钛合金时的特征表现、性能及机理。

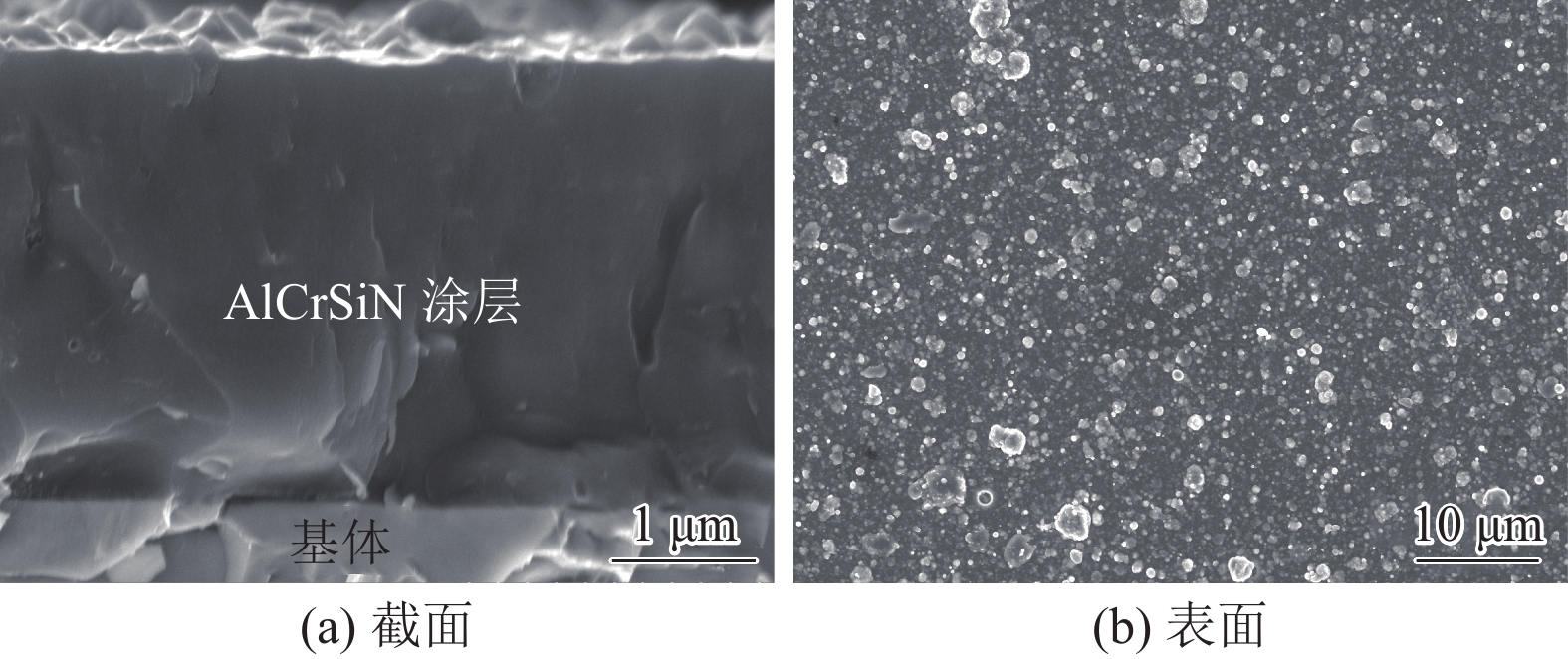

1 实验方案 1.1 涂层表征采用扫描电子显微镜(SEM, FEI NovaNano 430)观察涂层的表面和截面形貌,涂层的化学成分可通过扫描电镜附带的能谱仪EDS来测定。采用X射线光电子能谱仪(XPS, Escalab 250Xi)分析切削后刀具表面元素的价态结构,X射线源的束斑为650 μm,电压和电流分别为15 kV和15 mA。硬度和弹性模量采用CSM TTX-NHT2纳米压痕仪测量,载荷10 mN。涂层的膜基结合力采用微米划痕仪(RST, CSM)测试,最大载荷100 N,划痕长度3 mm。AlCrSiN涂层的化学成分和力学性能如表1所示。涂层的截面和表面形貌如图1所示。从截面观察,涂层致密,与基体结合良好。从表面观察,可见白色的液滴,这是电弧沉积涂层的明显特征[10]。

| 表 1 涂层的化学成分及力学性能 Table 1 Chemical composition and mechanical properties of the coatings. |

|

图 1 AlCrSiN涂层形貌 Figure 1 Morphologies of AlCrSiN coating |

本文切削用的工件材料为α-β钛合金Ti-6Al-4V。该材料的化学成分和物理性能分别如表2和表3所示。

| 表 2 Ti-6Al-4V中元素质量分数 Table 2 Chemical composition of the Ti-6Al-4V alloy |

| 表 3 Ti-6Al-4V的物理力学性能 Table 3 Physical properties of Ti–6Al–4V |

车削实验利用CAK3665nj车床(沈阳第一机床厂)进行,车削过程为干车削。刀片为标准SNMA120408涂层与无涂层刀片,刀杆为标准MSBNR2020K12,主偏角75°,前角–6°,如图2所示。在切削速度、切削深度、进给量3个切削用量中切削速度对刀具寿命的影响最大,所以3组切削用量中切削深度固定为0.5 mm (单边),进给量固定为0.1 mm/r,切削速度变化为60、100、150 m/min。使用工具显微镜每隔一定的切削时间观测一次刀具后刀面磨损量,直到刀具达到失效标准。本文选用的刀具失效标准为:后刀面平均磨损量VB=0.3 mm,或者最大磨损量VB=0.6 mm。测力仪为Kistler 9129AA三向测力仪;粗糙度仪TR100,精确度0.01 μm;测温仪为红外Testo 890-2 SET,测温精度±2 ℃,测温范围:室温~1200 ℃。

|

图 2 车削实验配置 Figure 2 Turning experiment configuration |

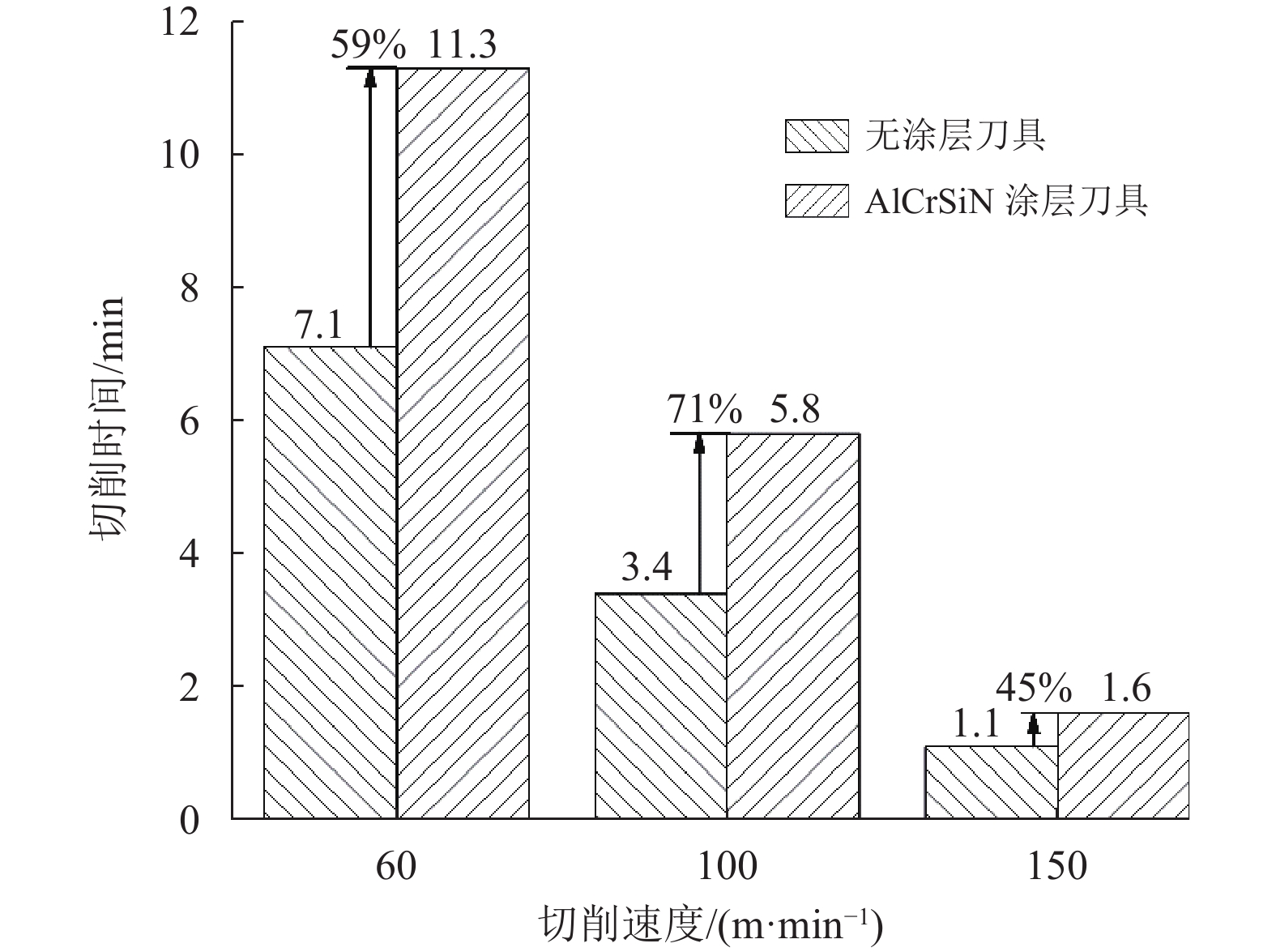

以后刀面磨损平均值达到300 μm的标准来衡量,两种刀具在3种切削速度下的切削寿命如图3所示。AlCrSiN涂层刀具的切削寿命在3种速度下均超过无涂层刀具,寿命增长率分别为59%、71%、45%,在100 m/min时寿命增长率最大。说明AlCrSiN涂层有效地保护了刀具基体。

|

图 3 2种刀具在不同切削速度时的切削寿命 Figure 3 Cutting life of two tools at different cutting speed |

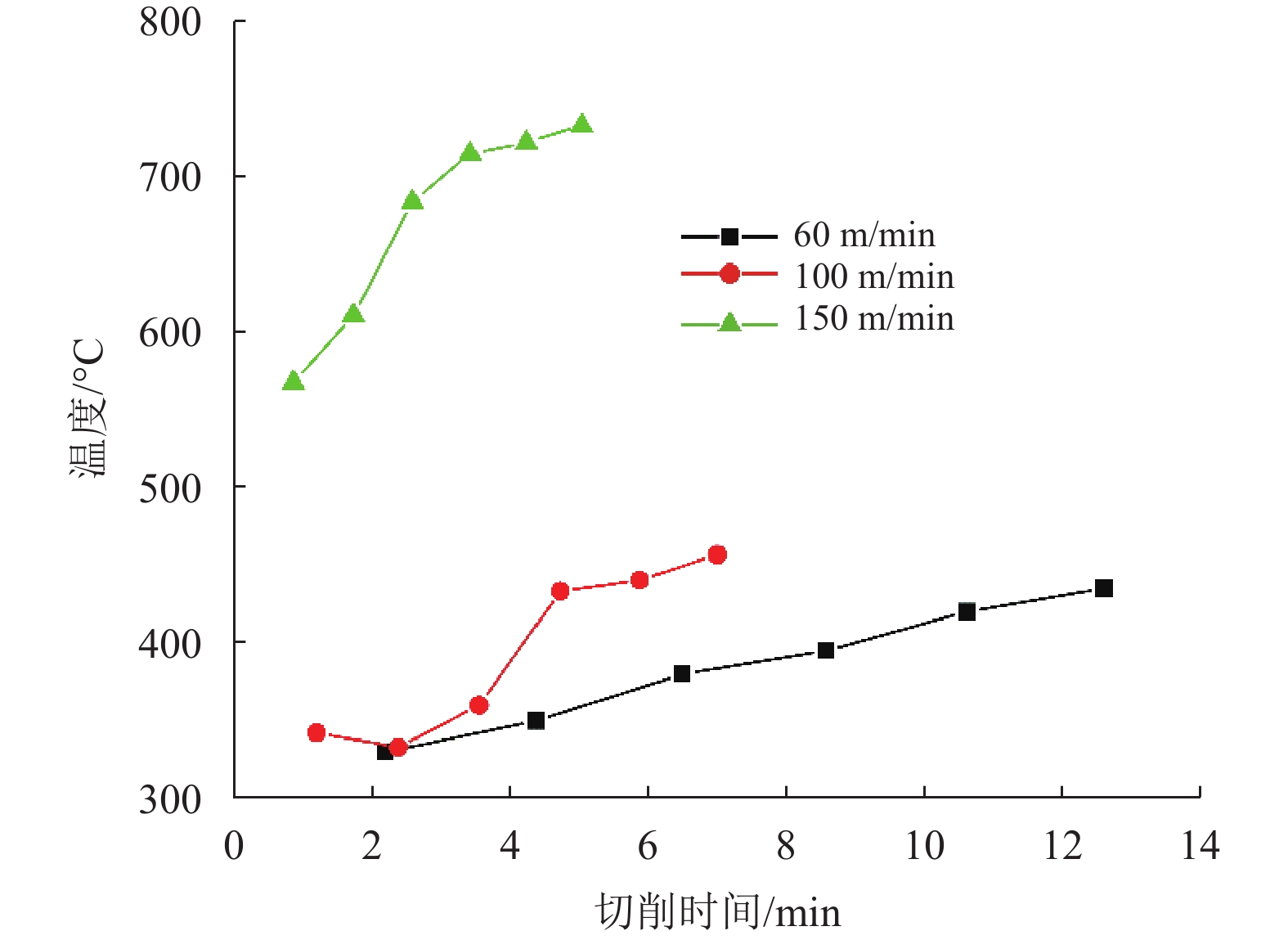

图4为AlCrSiN涂层刀具在3种切削速度下的温度曲线。可见,切削速度超过100 m/min后,切削速度对于切削温度的影响显著增强,切削速度为150 m/min时切削温度超过了700 ℃。

|

图 4 AlCrSiN涂层刀具在3种切削速度时的切削温度 Figure 4 Cutting temperature of AlCrSiN coated tools at three cutting speeds |

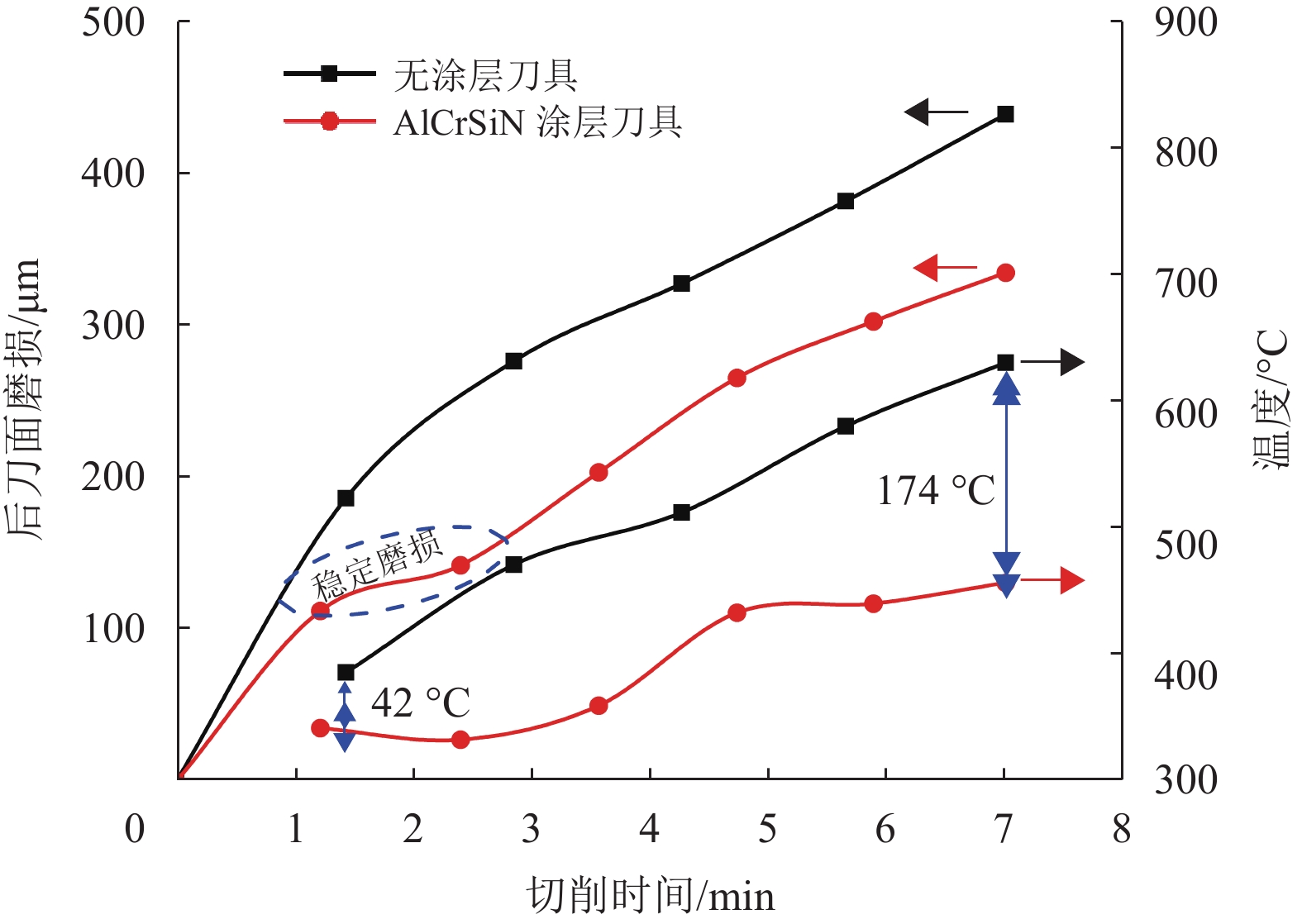

图5为两种刀具在切削速度为100 m/min时的磨损与切削温度曲线。从磨损曲线形态上可明显看出,AlCrSiN涂层刀具的磨损曲线中间部位出现一处台阶,这是稳定磨损阶段,属于耐磨物体磨损的3个阶段之一,介于初期快速磨损和后期的剧烈磨损之间;而无涂层刀具直接由初期磨损进入了剧烈磨损。在整个切削过程中,AlCrSiN涂层刀具的切削温度明显低于无涂层刀具。在切削起始时,二者的温度分别是340 ℃和382 ℃,温差也最小为42 ℃,但是随着切削时间延长,二者的升温曲线与其磨损曲线呈现正相关的发展,即无涂层刀具的温度几乎线性上升;而AlCrSiN涂层刀具在稳定磨损阶段维持了几乎不变的温度,只是到了剧烈磨损后,温度缓慢上升到最高的456 ℃,而此时无涂层刀具的温度已达到630 ℃,此时的温差也达到了最大的174 ℃。涂层刀具的切削温度较低与刀具在涂层保护下可以长久保持锋利有关,也与涂层表面摩擦系数低有关。

|

图 5 AlCrSiN涂层刀具与无涂层刀具后刀面磨损与切削温度 Figure 5 Flank wear and cutting temperature of AlCrSiN coated and uncoated tools |

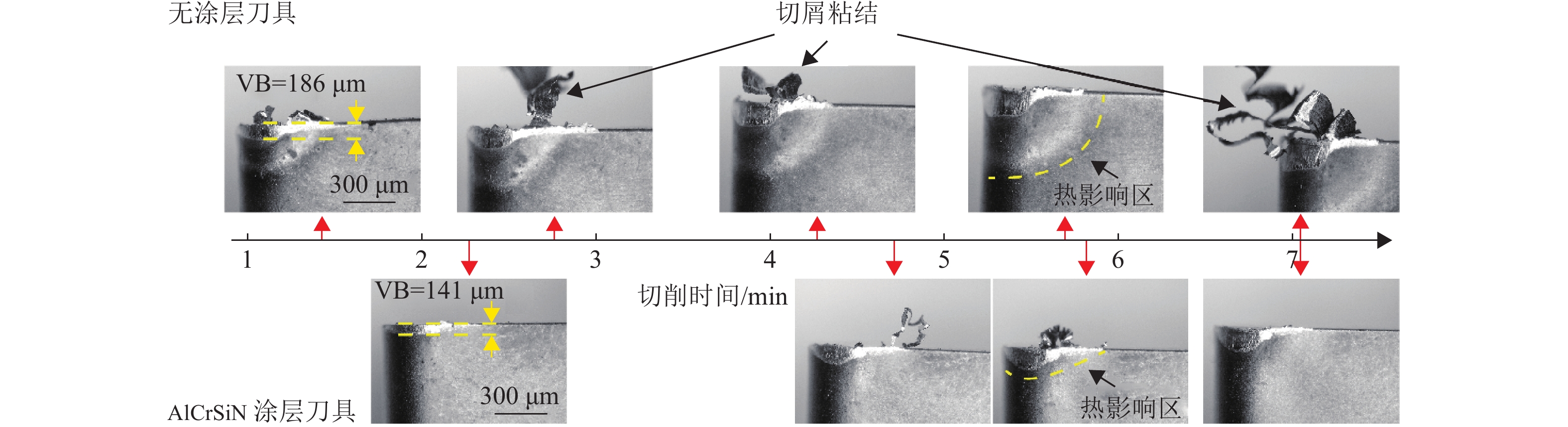

图6为两种刀具在切削速度为100 m/min时后刀面磨损形貌演变过程,可以看出,无涂层刀具后刀面磨损速度要快于AlCrSiN。在切削2.4 min后,AlCrSiN涂层刀具的磨损带宽度仅有141 μm,而无涂层刀具切削1.4 min后,已达到186 μm。从图6还可以看出AlCrSiN涂层刀具的另外两个优势,一是切屑粘结比较轻微,而无涂层刀片几乎每一个时刻在前刀面都存在比较严重切屑粘结。众所周知,切屑的粘结与切削温度有密切的正相关关系。说明无涂层刀具的切削温度明显高于AlCrSiN涂层刀具。二是切削热的影响区域更小。这是因为AlCrSiN涂层本身切削温度低,且比硬质合金有更低的热导率(AlCrSiN的热导率500 ℃大约为4.5 W/(m·K),硬质合金在42~75 W/(m·K)[11]),使切削热不易从切削刃传递到其他部位,另外涂层优异的高温稳定性和抗氧化性也保护了涂层自身和其下的基体。

|

图 6 AlCrSiN涂层刀具与无涂层刀具后刀面磨损演变与热影响区 Figure 6 Flank wear evolution and heat-affected zone of AlCrSiN coated and uncoated tools |

图7为刀具磨损前后形态变化引起的热力变化,第一变形区(First Deformation Zone, FDZ)的热量由切屑的塑性变形功转化而来,第二和第三变形区(Second Deformation Zone and Third Deformation Zone, SDZ和TDZ)热量主要是由摩擦产生。当刀具变钝后,切屑在断离前的塑性变形增大,尤其是靠近刃口的切屑,可以说是被“挤下来”而不是切下来的。整个FDZ区由原先的剪切为主逐渐转变为剪切和挤压共存,FDZ区扩大,因此由切屑变形功转化而来的热量也在增加;位于后刀面上的TDZ区受到后刀面逐渐磨平的影响,摩擦也越来越大,摩擦热也在增加。对于无涂层刀具来说,因为变钝的速度快,这两个区域产生的热量就多。再由摩擦系数的影响,AlCrSiN与TC4之间的摩擦系数低至0.12[12],远低于硬质合金与TC4之间的0.35[13],这是AlCrSiN涂层刀具温度较低的另外一个原因。

|

图 7 刀具磨损前后形态变化引起的热力变化 Figure 7 Heat and force changes caused by tool shape changes before and after tool wear |

切削力是衡量刀具和工件之间切削难易程度的重要指标,与刀具寿命及工件加工质量有密切关系。图8为两种刀具切削钛合金时测得的三向切削力(轴向力Fx,径向力Fy,切向力Fz)以及计算得到的切削合力Fr和摩擦系数μ。其中切削合力和摩擦系数分别由式(1)和(2)给出。

| ${F_r} = \sqrt {F_x^2 + F_y^2 + F_z^2} $ | (1) |

| $\mu = \tan \left( {{{\tan }^{ - 1}}\frac{{\sqrt {F_x^2 + F_y^2} }}{{{F_z}}} + {\gamma _0}} \right)$ | (2) |

其中,刀具前角γ0取–6°的弧度值。

|

图 8 两种刀具在各切削速度下的切削力与摩擦系数 Figure 8 The cutting force and friction coefficient of the two tools at various cutting speeds |

从图8可以看出如下结果。第一,从共同特征上看,与其他工件材料显著不同的是,切削钛合金时,径向切削力Fy(也称吃刀抗力))明显高于另外两个方向的力,尤其是超过主切削力Fz。这与钛合金低的弹性模量有关[14],钛合金弹性模量在110~130 GPa,仅为钢数值的一半。所以弹性变形大,切削过程中由于弹性回复,使得刀具后刀面与工件之间产生强烈的挤压,造成径向切削力明显偏大。第二,对比两种刀具的切削力,发现AlCrSiN涂层刀具各向切削力明显低于无涂层刀具。如图8(a)和(b),同样在100 m/min的切削速度下,从切削合力上看,无涂层刀具最大值为445 N,AlCrSiN涂层刀具最大值仅为369 N,这与AlCrSiN涂层的高温稳定性、抗氧化性以及在高温下仍能保持较低的摩擦系数有直接关系。第三,观察图8(a)、(b)和(d),发现除了切向力Fz外,Fx和Fy都是先增大后减小,图8(b)更加显著。但是在图8(c)中未见上述变化。这是因为,首先,切削力逐渐增大与刀尖变钝以及后刀面磨损有直接关系,刚进入切削的新刀具,虽然锋利,但磨损也快,即刀具的快速磨损阶段(图5的开始阶段),这个阶段的切削力是逐渐增大的。这一点仍然可由图7中刀尖变钝后,切屑塑性变形增大,挤压作用增强得到解释。再来分析切削力的下降过程,两种刀具的切削力在某个时刻都出现了下降,但AlCrSiN涂层刀具的切削力的下降比无涂层刀具更加显著。既然刀具继续变钝引起的切削力变大的因素依然存在,那是什么因素引起切削力的下降呢,那就是刀具表面的氧化物起到了自润滑作用,从而在综合效果上抵消并降低了切削力。根据BASU S N [15]和JIANXIN D [16]的研究,温度达到600 ℃甚至更低,硬质合金中的WC和Co依据式(3)和(4)生成WO3和Co3O4,这两种氧化物具有润滑作用从而降低摩擦系数。

| $2{\rm{WC}} + 5{{\rm{O}}_2} \to 2{\rm{W}}{{\rm{O}}_3} + 2{\rm{C}}{{\rm{O}}_2}$ | (3) |

| $3{\rm{Co}} + 2{{\rm{O}}_2} \to {\rm{C}}{{\rm{o}}_3}{{\rm{O}}_4}$ | (4) |

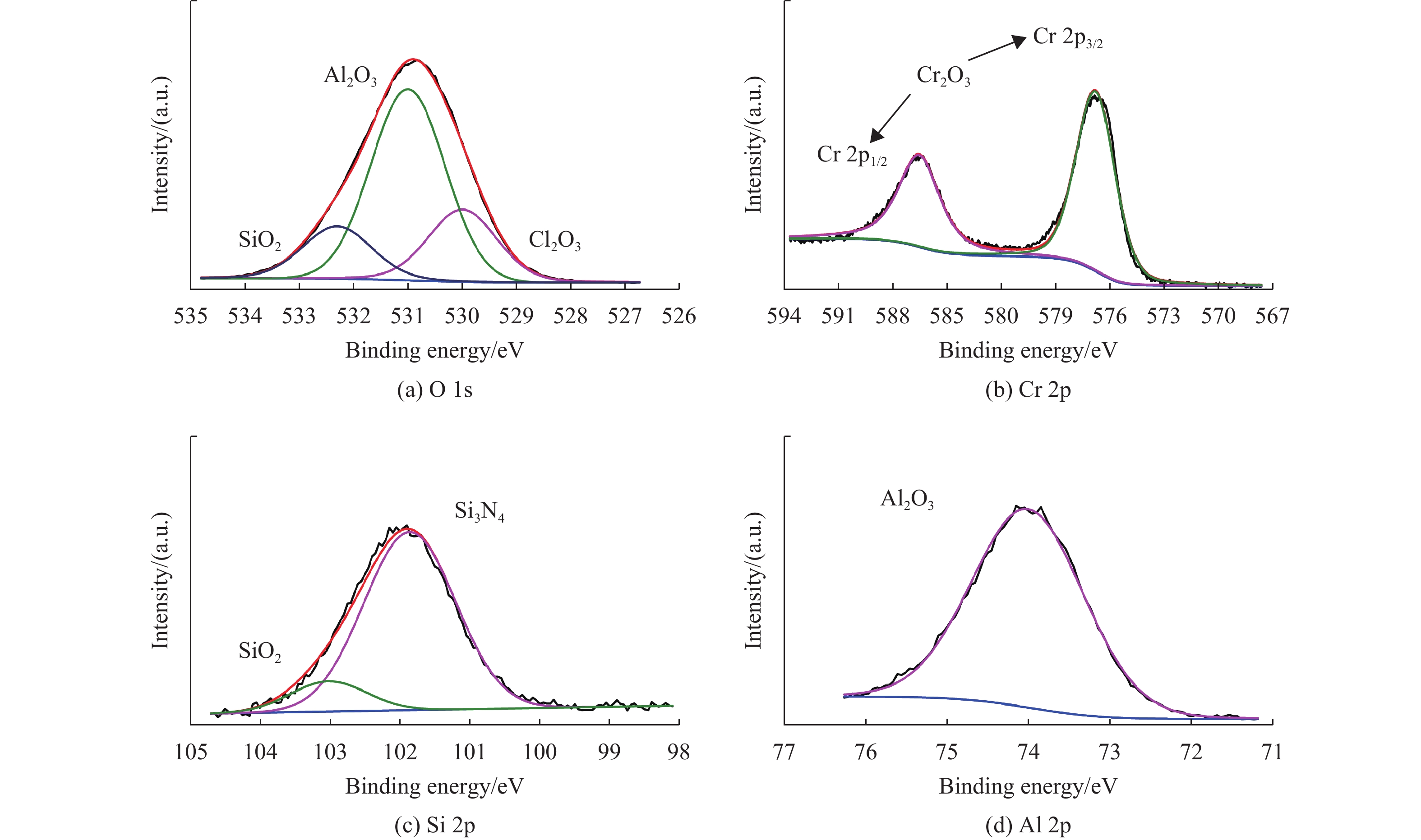

对切削速度为100 m/min的AlCrSiN涂层刀具前刀面做XPS分析,结果如图9所示。图9中O 1s、Cr 2p、Si 2p、Al 2p所对应峰位可确认为Al2O3[17-18]、Cr2O3[19]和SiO2[20]的峰位。Al2O3和Cr2O3是致密的氧化物,可以阻止O向涂层内部扩散从而提高涂层的抗氧化性;SiO2本身属于具有润滑作用的玻璃相[21],再加上其很容易与空气中的水形成Si(OH)4,如式(5)所示。Si(OH)4也是一种优良的润滑剂[22]。

|

图 9 AlCrSiN涂层刀具前刀面氧化生成物的XPS谱(切削速度100 m/min) Figure 9 XPS spectra of oxidation products on the rake face of AlCrSiN coated tools |

| ${\rm{Si}}{{\rm{O}}_2} + 2{{\rm{H}}_2}{\rm{O}} \to {\rm{Si}}{({\rm{OH}})_4}$ | (5) |

综上所述,由于切削过程中的高温,两种刀具各自生成了具润滑作用的产物从而降低了刀具和工件之间的摩擦,所以共同表现出切削力下降的现象。由于AlCrSiN涂层的保护作用,刀具温度上升缓慢,延缓了氧化润滑物的生成,所以切削力出现下降的时间为5.8 min,晚于无涂层刀具的2.8 min。而图8(c)为60 m/min的切削速度,由于切削过程中刀具温度低,未产生足够质量和数量的润滑氧化物,导致切削力没有出现下降。

2.3 刀具断屑性分析切屑的形态可以反映刀具切削过程中的磨损状况。图10中的切屑为AlCrSiN涂层刀具和无涂层刀具在100 m/min的切削速度下分别切削7 min后获得的。首先观察切屑的几何尺寸,如图10(b)、(c)、(e)、(f),无涂层刀具对应的切屑尺寸明显小于AlCrSiN涂层刀具的切屑,这是由于无涂层刀具的切削部位磨损比较快,其几何外形迅速消减,断离下来的切屑尺寸相应减少,正如前文刀具磨损模型图7(b)所示。其次,对比两种切屑的颜色,如图10(a)、(d),AlCrSiN涂层刀具的切屑颜色仍保持钛合金的亮银色,但无涂层刀具的切屑出现灼烧后的紫红色,说明无涂层刀具的切削温度明显高于AlCrSiN涂层刀具。最后,对比两种切屑的自由表面,如图10(b)、(e),发现无涂层刀具的切屑锯齿间距明显小于AlCrSiN涂层刀具,也说明无涂层刀具的切削温度要明显高于AlCrSiN涂层刀具,这是因为更高的温度,降低了绝热剪切带中锯齿形成的应力阈值,也即提高了锯齿出现的频率。对比两种切屑的背面,切屑背面是与刀具直接接触的面,可以反映刀具表面的磨损程度,无涂层刀具背面更加粗糙,说明其比AlCrSiN涂层刀具磨损更加严重。

|

图 10 AlCrSiN涂层刀具和无涂层刀具分别切削7分钟后的切屑形貌 Figure 10 Chip morphology of AlCrSiN coated and uncoated tool after cutting for 7 minutes |

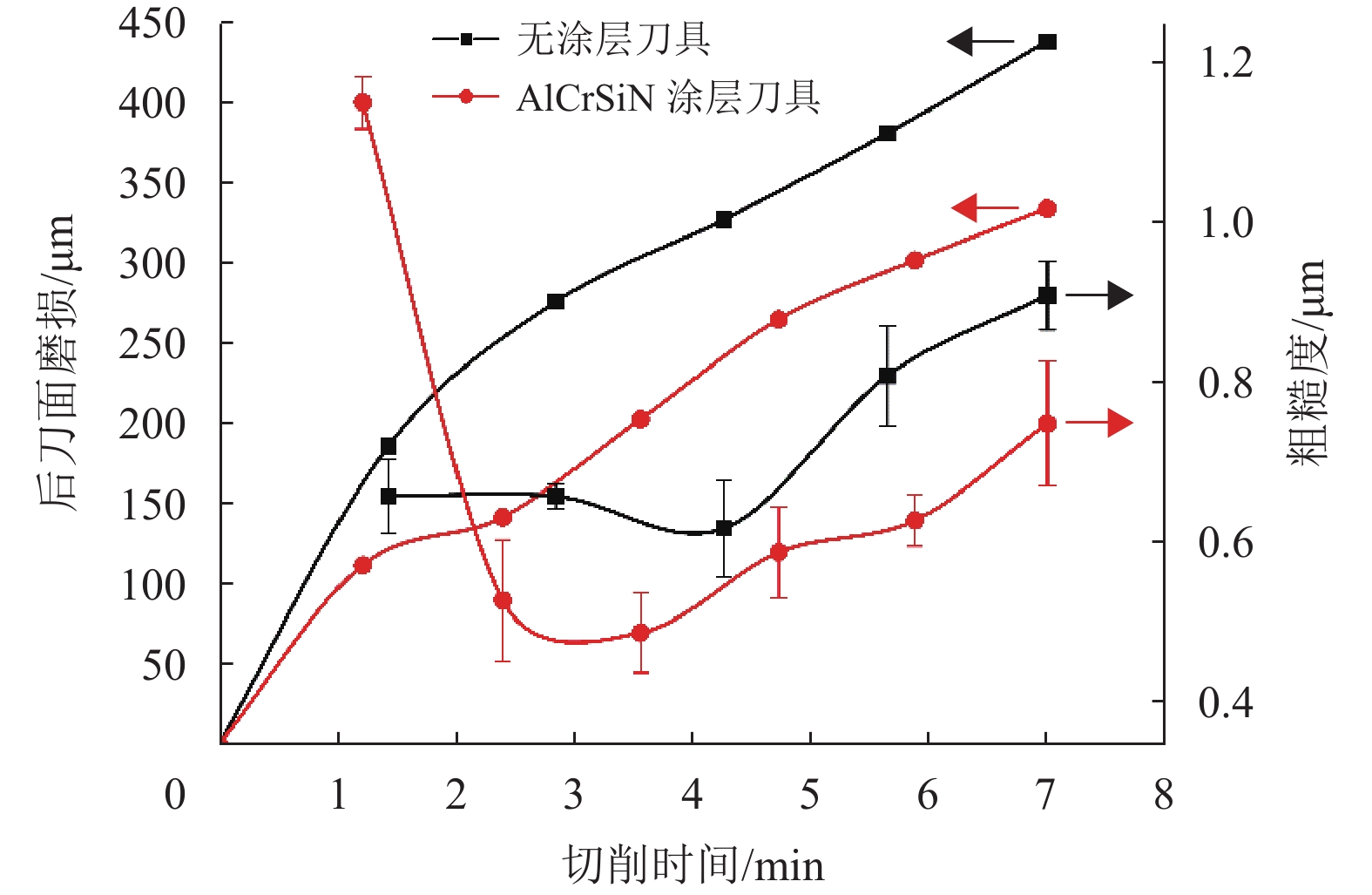

由于刀具的后刀面与工件的已加工面直接接触,所以工件的粗糙度与刀具后刀面的磨损状况直接相关。图11为切削速度为100 m/min时刀具后刀面磨损量与粗糙度的关系曲线。这两条粗糙度曲线的共同特征呈现“U”型。起始值比较大,后逐渐降低,然后再上升。粗糙度中后期的趋势是随着后刀面的磨损量增加而增加的。值得注意的是,除了起始阶段以外,AlCrSiN涂层对应工件的粗糙度值总是低于无涂层刀具的。如前所述,这是因为AlCrSiN涂层刀具在涂层保护下,磨损较慢,能够长久保持刀具的锋利所致。但也正因涂层刀具磨损较慢,刀尖锋利,造成切削起始阶段粗糙度反而不如无涂层刀具,原因是锋利的刀尖与工件接触面积小,理论上是线接触。从二维状态看是点接触,如图7(a)所示。所以,加工系统的振动较大,自然会增大表面粗糙度;另外重要的一点,后刀面磨损慢,后刀面上的修光面出现得较晚,修光作用没有,粗糙度也会较大,如图7(b)所示。

|

图 11 AlCrSiN涂层刀具与无涂层刀具后刀面磨损与工件表面粗糙度 Figure 11 Flank wear and surface roughness of AlCrSiN coated and uncoated tools |

(1) 高速干切削Ti-6Al-4V钛合金时,AlCrSiN涂层刀具的切削寿命超过无涂层刀具。切削力、切削温度和工件表面粗糙度三项指标均低于无涂层刀具。说明AlCrSiN涂层能够有效地保护基体从而维持刀具的锋利度。

(2) AlCrSiN涂层刀具和无涂层刀具在切削过程中均出现切削力先上升后下降的现象,但AlCrSiN涂层下降更显著,这与二者高温下产生的润滑氧化物有关,但AlCrSiN的润滑更加有效。

(3) 不管有无涂层,切削温度和工件粗糙度都与后刀面磨损量有正相关关系(粗糙度除开始阶段外)。但温度的增加还与前刀面第一变形区塑性变形增加从而热量增加有关。

| [1] |

肖白军, 刘杰, 肖晓兰, 等. OoW冷却方式对涂层立铣刀具高速加工钛合金Ti-6Al-4V切削特性的影响[J].

广东工业大学学报, 2018, 35(4): 10-24.

XIAO B J, LIU J, XIAO X L, et al. High speed machining of Ti-6Al-4V alloy with PVD coated carbide end mills under oils on water cooling[J]. Journal of Guangdong University of Technology, 2018, 35(4): 10-24. |

| [2] |

TRITREMMEL C, DANIEL R, LECHTHALER M, et al. Influence of Al and Si content on structure and mechanical properties of arc evaporated Al–Cr–Si–N thin films[J].

Thin Solid Films, 2013, 534: 403-409.

DOI: 10.1016/j.tsf.2013.03.017. |

| [3] |

CHEN H W, CHAN Y C, LEE J W, et al. Oxidation behavior of Si-doped nanocomposite CrAlSiN coatings[J].

Surface and Coatings Technology, 2010, 205(5): 1189-1194.

DOI: 10.1016/j.surfcoat.2010.08.156. |

| [4] |

POLCAR T, CAVALEIRO A. High temperature properties of CrAlN, CrAlSiN and AlCrSiN coatings – Structure and oxidation[J].

Materials Chemistry and Physics, 2011, 129(1): 195-201.

|

| [5] |

LEE D B, NGUYEN T D, KIM S K. Air-oxidation of nano-multilayered CrAlSiN thin films between 800 and 1 000 ℃[J].

Surface and Coatings Technology, 2009, 203(9): 1199-1204.

DOI: 10.1016/j.surfcoat.2008.10.011. |

| [6] |

SUN S Q, YE Y W, WANG Y X, et al. Structure and tribological performances of CrAlSiN coatings with different Si percentages in seawater[J].

Tribology International, 2017, 115: 591-599.

DOI: 10.1016/j.triboint.2017.06.038. |

| [7] |

WU W, CHEN W, YANG S, et al. Design of AlCrSiN multilayers and nanocomposite coating for HSS cutting tools[J].

Applied Surface Science, 2015, 351: 803-810.

DOI: 10.1016/j.apsusc.2015.05.191. |

| [8] |

CAI F, GAO Y, ZHANG S, et al. Gradient architecture of Si containing layer and improved cutting performance of AlCrSiN coated tools[J].

Wear, 2019, 424-425: 193-202.

DOI: 10.1016/j.wear.2019.02.021. |

| [9] |

CHANG Y Y, LAI H M. Wear behavior and cutting performance of CrAlSiN and TiAlSiN hard coatings on cemented carbide cutting tools for Ti alloys[J].

Surface and Coatings Technology, 2014, 259: 152-158.

DOI: 10.1016/j.surfcoat.2014.02.015. |

| [10] |

王启民, 张小波, 张世宏, 等. 高功率脉冲磁控溅射技术沉积硬质涂层研究进展[J].

广东工业大学学报, 2013, 30(4): 1-13.

WANG Q M, ZHANG X B, ZHANG S H, et al. Progress of high power impulse magnetron sputtering for deposition of hard coatings[J]. Journal of Guangdong University of Technology, 2013, 30(4): 1-13. |

| [11] |

JAFFERY S H I, MATIVENGA P T. Wear mechanisms analysis for turning Ti-6Al-4V—towards the development of suitable tool coatings[J].

The International Journal of Advanced Manufacturing Technology, 2012, 58(5): 479-493.

|

| [12] |

于海东. 钛合金切削用硬质合金刀具涂层制备、表征与性能分析[D]. 沈阳: 东北大学, 2015.

|

| [13] |

杨雷. 钛合金切削摩擦磨损的试验研究[D]. 南京: 南京航空航天大学, 2010.

|

| [14] |

杜国臣. 硬质合金刀具车削Ti6Al4V钛合金试验研究[J].

组合机床与自动化加工技术, 2013(5): 36-38.

DU G C. Experimental study on turning Ti6Al4V titanium alloy with cemented carbide tools[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2013(5): 36-38. DOI: 10.3969/j.issn.1001-2265.2013.03.010. |

| [15] |

BASU S N, SARIN V K. Oxidation behavior of WC-Co[J].

Materials Science and Engineering: A, 1996, 209(1): 206-212.

|

| [16] |

DENG J X, ZHANG H, WU Z, et al. Friction and wear behaviors of WC/Co cemented carbide tool materials with different WC grain sizes at temperatures up to 600 ℃[J].

International Journal of Refractory Metals and Hard Materials, 2012, 31: 196-204.

DOI: 10.1016/j.ijrmhm.2011.11.003. |

| [17] |

STROHMEIER B R. Characterization of an activated alumina claus catalyst by XPS[J].

Surface Science Spectra, 1994, 3(2): 141-146.

DOI: 10.1116/1.1247775. |

| [18] |

CARLEY A F, ROBERTS M W. An X-Ray photoelectron spectroscopic study of the interaction of oxygen and nitric oxide with aluminium[J].

Proceedings of the Royal Society A Mathematical Physical & Engineering Sciences, 1978, 363(1714): 403-424.

|

| [19] |

ENDRINO J L, FOX-RABINOVICH G S, REITER A, et al. Oxidation tuning in AlCrN coatings[J].

Surface and Coatings Technology, 2007, 201(8): 4505-4511.

DOI: 10.1016/j.surfcoat.2006.09.089. |

| [20] |

FINSTER J, KLINKENBERG E D, HEEG J. ESCA and SEXAFS investigations of insulating materials for ULSI microelectronics[J].

Vacuum, 1990, 41(7): 1586-1589.

|

| [21] |

赵永生, 李伟, 刘平, 等. TiSiN纳米复合结构涂层的研究进展[J].

机械工程材料, 2013, 37(6): 6-10.

ZHAO Y S, LI W, LIU P, et al. Research progress of tisin anocomposite coating[J]. Materials for Mechanical Engineering, 2013, 37(6): 6-10. |

| [22] |

CHANG C C, CHEN H W, LEE J W, et al. Development of Si-modified CrAlSiN nanocomposite coating for anti-wear application in extreme environment[J].

Surface and Coatings Technology, 2015, 284: 273-280.

DOI: 10.1016/j.surfcoat.2015.06.090. |

2021, Vol. 38

2021, Vol. 38