近年来,随着化石能源的枯竭和环境污染的日益加重,清洁能源正不断取代传统的化石能源。锂电池由于其具有能量密度高、使用寿命长、绿色环保等特点,被广泛用于电动汽车、电动自行车及各种储能系统中[1-2]。为了提高锂电池的输出电压和容量,通常需要以串并联的方式组成一个大的电池系统。在串联锂电池组中,由于锂电池单体的不一致,在使用过程中会出现单体电压不一致的现象[3]。随着这种现象的不断加剧,锂电池组的使用寿命会降低,甚至会导致锂电池燃烧爆炸等安全事故。因此,需要一个有效的电池管理系统(Battery Management System, BMS)来对串联电池组进行统一管理,提高锂电池组的使用寿命,防止电池组中的个别单体出现过充过放等现象,维护电池组的安全稳定运行[4-6]。

电池管理系统的一个重要功能是对电池组的电压、电流、温度进行监测。差分运放的多路ADC测量电路被广泛应用于电池组的采集系统中,但是这种电路结构复杂,不适合用在电池数量较多的电池系统中[7]。随着电池管理系统专用芯片的不断出现,可利用这些芯片来设计电池组的监测系统,采集电池的电压、电流和温度等数据。这样可有效简化系统结构,易于对采集系统进行模块化设计,对电池数量较多的系统进行优化设计[8-11]。电池管理系统为了解决电池组单体电压不一致的现象,通常需要一个单体电压均衡单元[12]。电池单体电压均衡主要包括被动均衡和主动均衡。其中,用电阻来消耗单体多余能量的被动均衡因其具有结构简单、易实现等优点被大量使用。但是被动均衡将电能以热能形式耗散,降低了能量利用率[13]。主动均衡通过利用电容、电感等储能元件把电压高的电池单体电荷转移到电压低的单体中,实现电池组中单体电压的均衡。这样可提高均衡效率,降低能量损耗,但是主动均衡电路通常具有结构复杂、体积大等缺点[14-16]。总的来说,目前电池管理系统主要存在以下问题:(1) 采集电路结构复杂,采样精度有待提高;(2) 电池均衡效率低,能量损耗大;(3) 电池SOC估算算法复杂且精度有待提高;(4) 电池的故障只通过电压和电流来判断,没有对电池内阻进行在线故障检测。因此对电池管理系统设计的难点在于如何提高电池的采样精度和均衡效率,降低电路结构的复杂性,提高SOC估算的精度,并且能够及时准确检测出电池的故障信息。

针对上述问题,本文采用STM32作为电池管理系统的主控单元;采用BQ76940芯片设计电池组的检测单元,一定程度上减轻了设计的难度,提高了电池的采样精度和系统的可靠性;采用基于开关电容的主动均衡电路设计电池组的均衡单元,提高了均衡效率并降低了能量损耗;并用安时积分法结合开路电压法对SOC进行估算,提高了SOC的估算精度;还对电池的内阻进行辨识,提出通过两级判定方法来实现在线检测电池内阻增大性失效故障。

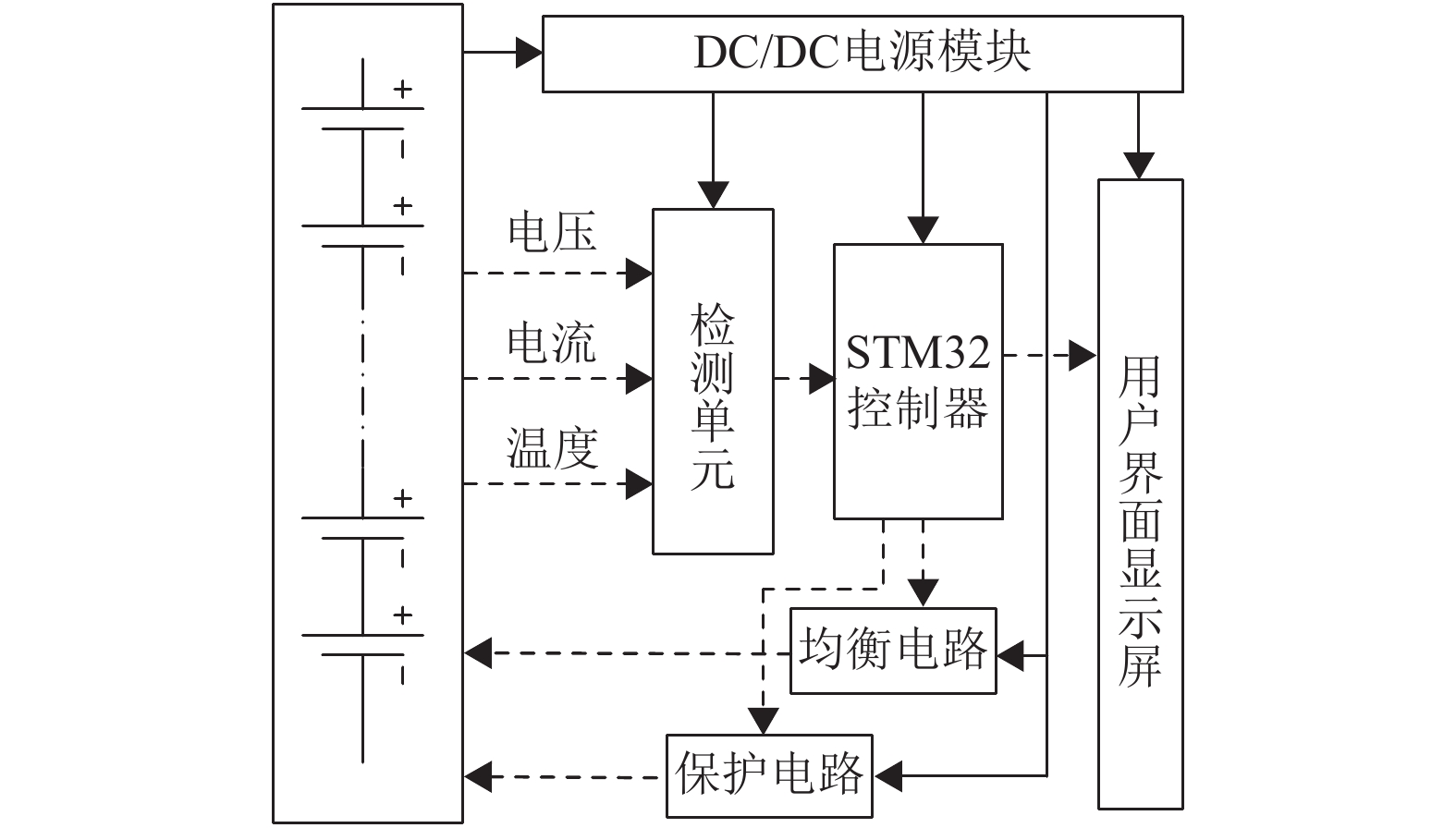

1 电池管理系统的组成电池管理系统由硬件和软件组成,其硬件结构框图如图1所示。系统采用STM32单片机为控制器设计主控单元,还包括DC/DC电源模块、检测单元、均衡电路、保护电路以及用户界面。其中DC/DC电源模块为一个降压电路,从电池端获取电能并向整个系统供电。检测单元主要是获取电池的电压、电流和温度数据。由于系统对精度要求较高,数据的采样精度会影响整个系统的稳定可靠运行,因此该系统采用具有3 mV电压分辨率和±40 mV精度的BQ76940电池监控芯片来设计检测单元。均衡电路主要解决电池单体电压不一致的现象,为了提高均衡效率,该系统采用了基于开关电容的主动均衡电路。保护电路是根据电池故障的检测结果,对电池进行安全保护。显示界面主要是显示电池的监控状态,为用户提供一个可操作和显示的界面。

|

图 1 系统硬件结构框图 Figure 1 System hardware structure diagram |

STM32单片机是一款高性能、低成本的32位的微控制器,工作频率可达72 MHz,有48个引脚,支持I2C通信和串口通信,具有定时器和外部中断控制器等资源。综合考虑成本以及资源利用率,主控单元采用STM32F103C8T6型号的单片机。主控单元的电路主要包括STM32最小系统及其外围电路。该单元的主要功能是获取检测单元中电池的电压、电流和温度数据,对数据进行处理,并把数据传送到用户界面显示屏,还对电池均衡电路和保护电路实行控制,是整个电池管理系统的控制处理单元。

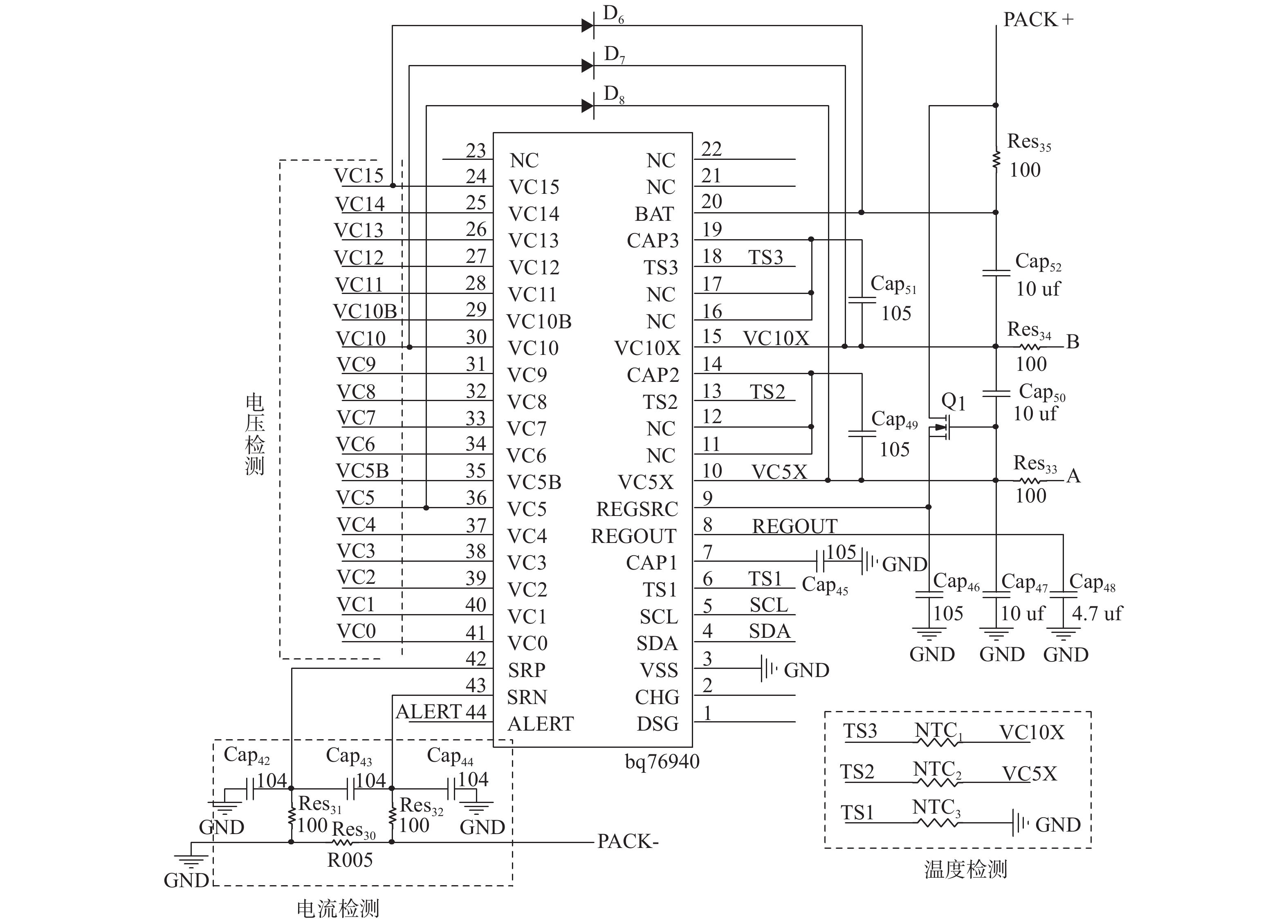

2.2 检测单元设计检测单元的设计采用BQ76940电池监控芯片,其内部具有14位ADC对电池的电压和温度进行测量,还有一个16位ADC测量电池的电流,支持3个热敏电阻用来测量电池的温度,并具有放电过流、放电短路、过压和欠压的硬件保护特性,可与外部通过I2C接口进行通信传输数据。利用BQ76940芯片设计检测单元的电路原理图如图2所示。

|

图 2 检测单元的电路原理图 Figure 2 The circuit of detection unit |

BQ76940芯片内部由电池组经过Q1组成的线性稳压电路供电,稳压后的电压为3.3 V,在初次使用时,需要对TS1引脚进行上电激活。电池组的每个单体在经过RC滤波电路后与BQ76940芯片的VC0~VC15引脚连接,获取15个单体的电压;通过SRP和SRN引脚接电流回路中的采样电阻获取电池组的充放电电流;通过TS1~TS3引脚连接NTC热敏电阻获取电池的温度;最后通过SCL和SDA引脚与控制器进行I2C通信,把电池的电压、电流和温度数据传送给STM32进行处理。

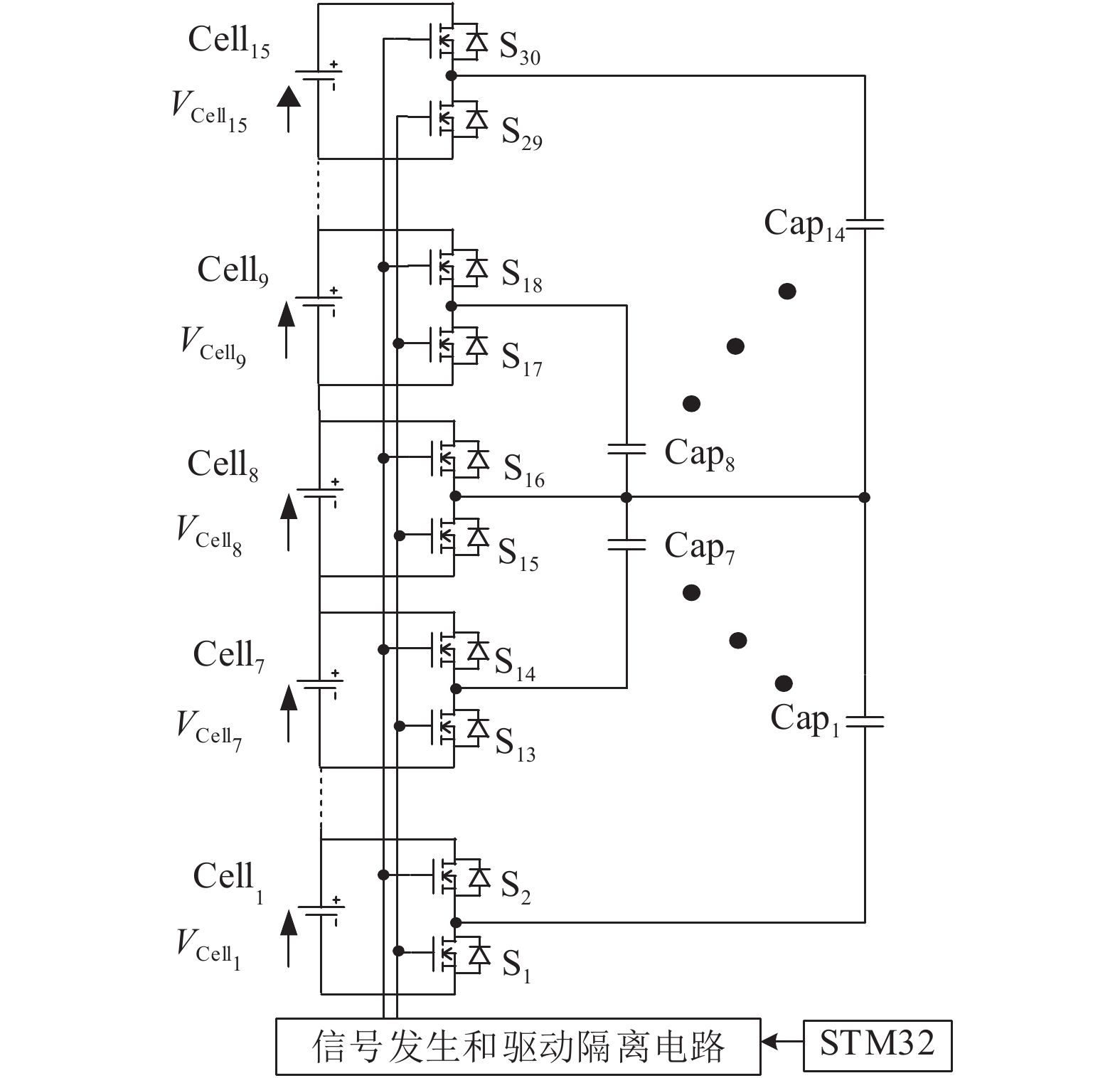

2.3 均衡单元设计均衡单元的设计采用文献[14]中提出的改进型开关电容主动均衡电路,均衡单元的原理图如图3所示。该电路的MOS管两两组成一对,如S1和S2、S3和S4等共15对,分别并联在15个电池单体的两端,一组MOS管(S1,S3,···,S27,S29)由一路控制信号所控制,另一组MOS管(S2,S4,···,S28,S30)由另外一路互补的控制信号所控制,两组MOS管交替互补导通。

|

图 3 均衡单元的原理图 Figure 3 The circuit diagram of cell balancing unit |

以电池Cell1的均衡过程为例进行分析,当每对MOS管的下管(S1~S15)导通,上管(S2~S16)关断时,电池串(Cell1~Cell7)与均衡电容Cap1并联;当每对MOS管的上管(S2~S16)导通,下管(S1~S15)关断时,电池串(Cell2~Cell8)与均衡电容Cap1并联。由于电池串(Cell2~Cell7)始终与Cap1连接,因此在这个过程中可以看作是Cell1和Cell8通过电容器Cap1相互均衡。均衡电流如式(1)所示。

| ${i_{{{\rm{Cell}}_{\rm{1}}}}}(t) = \frac{{{V_{{{\rm{Cell}}_{\rm{1}}}}}(t) - {V_{{{\rm{Cell}}_{\rm{8}}}}}(t)}}{{{R_{{\rm{eq}}}}}}$ | (1) |

其中, Req=1/ fs C 为均衡回路的等效电阻,单位为Ω;其中 fs为开关频率,单位为Hz;C 为电容值,单位为F;

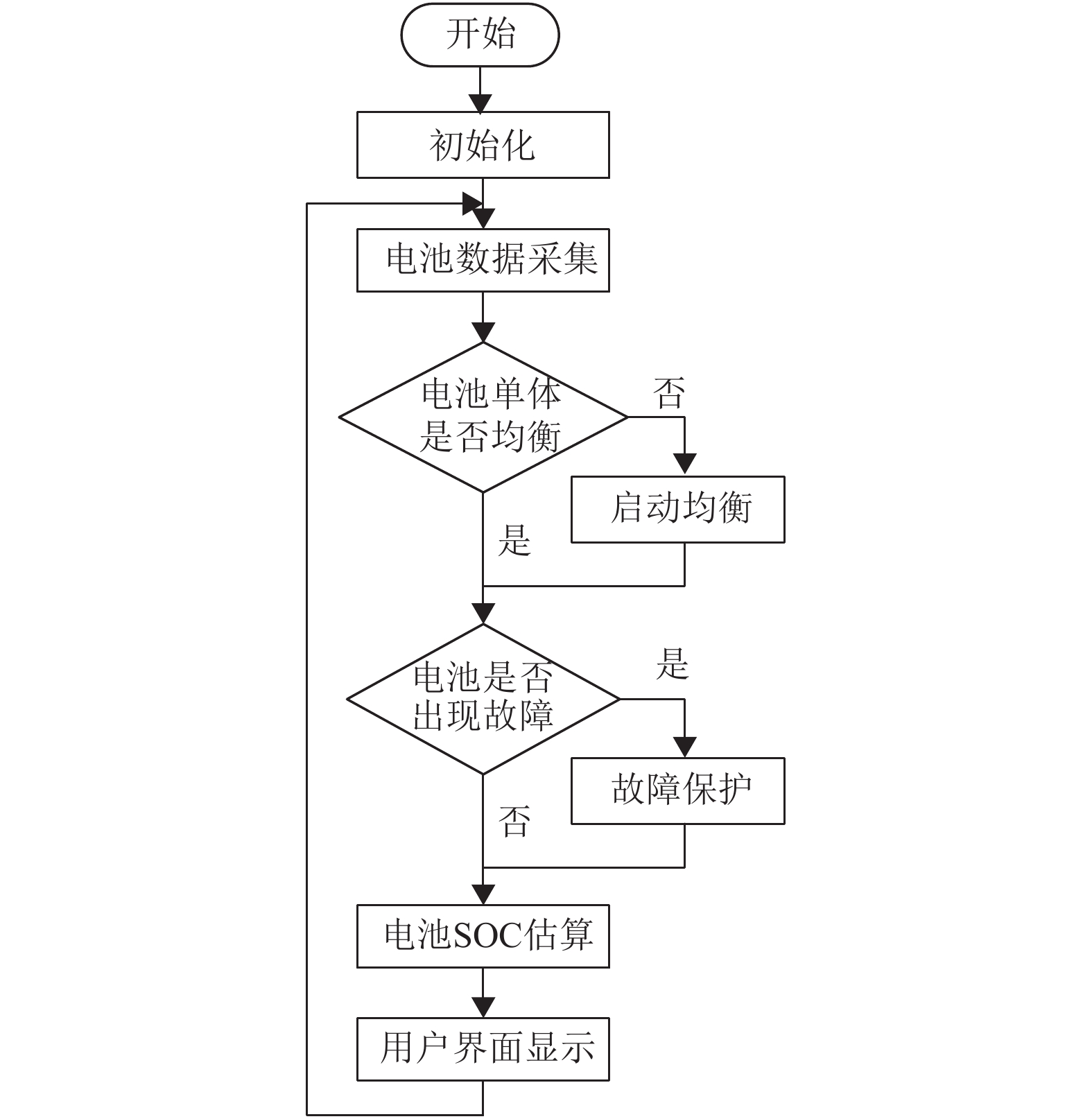

系统的主程序流程图如图4所示。

|

图 4 系统的主程序流程图 Figure 4 The flowchart of the software system |

系统的软件主要包括:初始化子程序、电池数据采集子程序、均衡控制子程序、电池故障监控子程序、SOC估算子程序、用户界面显示子程序。

3.1 数据采集子程序电池数据采集子程序包括对电池电压、电流和温度数据的采集。通过编写I2C通信协议使STM32控制器读取BQ76940中寄存器的电压、电流和温度值。其中,电流值是通过外部中断每250 ms读取一次;温度值是通过读取NTC热敏电阻的电压值,然后把电压值转换为电阻值再转换为温度值,它们之间的转换关系式如式(2)、(3)所示。

| $R = \dfrac{{10\;000 {V_{\rm{N}}}}}{{3.3 - {V_{\rm{N}}}}}$ | (2) |

| $R = {R_0}{{\rm{e}}^{B \left(\frac{1}{T} - \frac{1}{{{T_{\rm{0}}}}}\right)}}$ | (3) |

其中,R和R0分别为热敏电阻在当前温度下和常温下的电阻值,Ω;VN为热敏电阻的电压值,V;B为热敏电阻的材料常数;T和T0分别为热敏电阻在当前温度下和常温下的开尔文温度值,K。

3.2 均衡控制子程序均衡控制子程序以单体电压作为均衡控制变量,通过计算最高单体电压和最低单体电压的偏差来判断是否需要启动均衡。如当最大电压偏差超过40 mV或20 mV就说明电池组出现不平衡的现象,然后启动均衡电路直到电压偏差低于上述规定值。

3.3 故障监控子程序 3.3.1 电池的常见故障电池的常见故障主要有过压、欠压、放电短路、放电过流、高温、低温等直接通过检测单元判断的故障,这些故障可通过设定参数阈值,利用采集到的电池电压、电流和温度数据来判断电池是否出现故障,并采取一定的保护措施。

3.3.2 电池的内阻增大性失效故障由于锂电池在老化的过程中,通常会伴随内阻的增大,因此可利用电池的内阻来判断电池的衰退情况,当内阻增大到一定情况下,则说明锂电池发生了内阻增大性失效故障。本文通过两级判定的方法在线检测锂电池的内阻增大性失效故障。第一级判定是通过建立电池的等效模型,在STM32单片机中利用带遗忘因子的递推最小二乘法算法辨识电池的内阻,若内阻超出设定的阈值,则说明该电池满足第一级内阻增大的判定条件。第二级判定是在电池放电时对电池的电压和温度进行测量,若满足第一级判定条件的电池电压降和温度都比其他电池高,则说明该电池满足第二级内阻增大的判定条件。当电池同时满足两级内阻增大的判定条件时,可以判定该电池内阻较大,衰退情况严重,电池出现了内阻增大性失效故障,需要更换电池。该方法能有效地检测出锂电池的内阻增大故障,并通过及时更换电池来保障电池组的安全稳定运行。

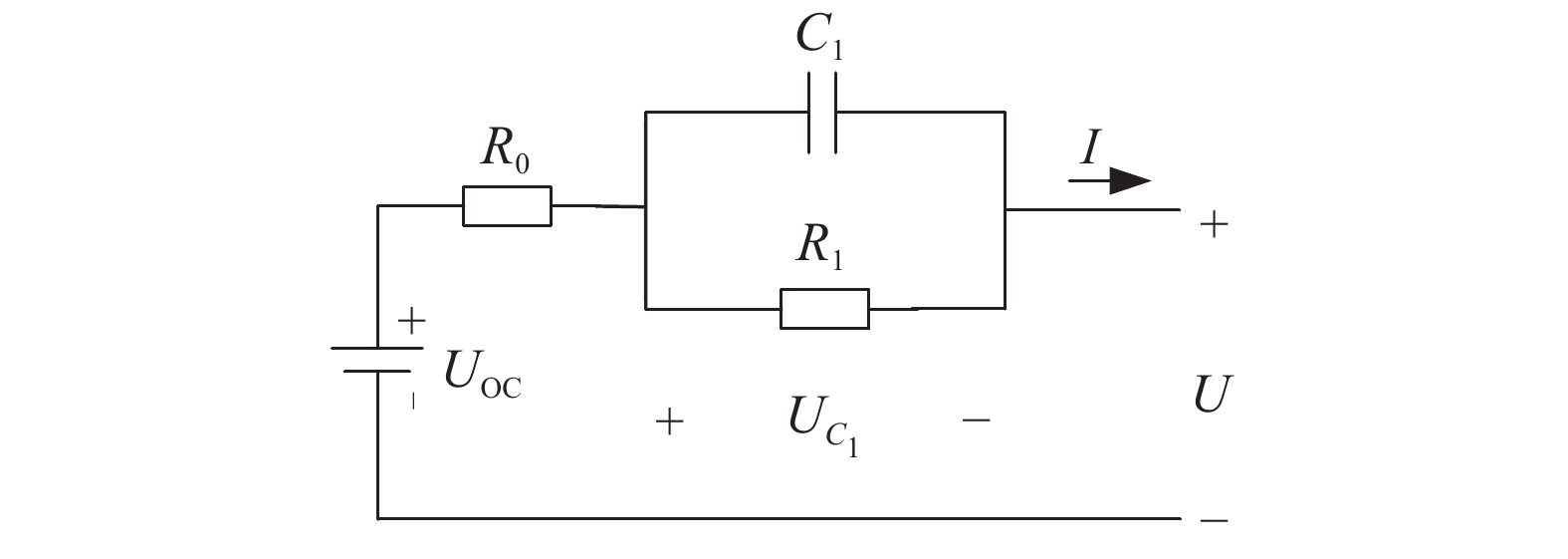

第一级判定首先建立电池的一阶等效电路模型,如图5所示。

|

图 5 电池一阶等效电路模型图 Figure 5 The first order RC model of battery |

该模型的数学方程可表示为

| ${\dot U_{{C_1}}} = - \frac{1}{{{C_1}{R_1}}}{U_{{C_1}}} + \frac{I}{{{C_1}}}$ | (4) |

| $U = {U_{{\rm{OC}}}} - {U_{{C_1}}} - I{R_0}$ | (5) |

其中,R0为电池的内阻,Ω;R1为电池的极化电阻,Ω;C1为电池的极化电容,F;

| $\begin{split} {U_k} \!= \!& \!-\! {R_0}{I_k} \!+\! {{\rm{e}}^{ - \frac{t}{{{R_1}{C_1}}}}}{U_{k \!-\! 1}} \!+ \! ( {{{\rm{e}}^{\! -\! \frac{t}{{{R_1}{C_1}}}}}{R_0} \!-\! ( {1 \!- \!{{\rm{e}}^{\! -\! \frac{t}{{{R_1}{C_1}}}}}} ){R_1}} ){I_{k \!- \!1}} \!+ \!\\ & ( {1 \!-\! {{\rm{e}}^{\! -\! \frac{t}{{{R_1}{C_1}}}}}} ){U_{{\rm{OC}}}}\\[-13pt] \end{split} $ | (6) |

其中,Uk为当前时刻的电池端电压,V;Uk–1为前一时刻的电池端电压,V;Ik为当前时刻的电池回路电流,A;Ik–1为前一时刻的电池回路电流,A;t为采样时间,s。式(6)可进一步简化为

| $y = {{\varphi \theta}} $ | (7) |

其中,φ=[Ik, Uk-1, Ik-1, 1],θ=[θ1, θ2, θ3, θ4]T,y=Uk,其中

| $ \begin{split} & {\theta _1} = - {R_0},\;{\theta _2} = {{\rm{e}}^{ - \frac{t}{{{R_1}{C_1}}}}}\\& {\theta _3} = ( {{{\rm{e}}^{ - \frac{t}{{{R_1}{C_1}}}}}{R_0} - ( {1 - {{\rm{e}}^{ - \frac{t}{{{R_1}{C_1}}}}}} ){R_1}} )\\& {\theta _4} = ( {1 - {{\rm{e}}^{ - \frac{t}{{{R_1}{C_1}}}}}} ){U_{{\rm{OC}}}} \end{split} $ |

然后,利用带遗忘因子的递推最小二乘法算法辨识式(7)中的θ参数,方法为

| ${{{K}}_k} = {{{P}}_{k\! - \!1}}{{\varphi}} _k^{\rm{T}}{( {\lambda + {{{\varphi}} _k}{{{P}}_{k\! - \!1}}{{\varphi}} _k^{\rm{T}}} )^{ - 1}}$ | (8) |

| ${{{P}}_k} = \frac{{{{{P}}_{k\! - \!1}} - {{{K}}_k}{{{\varphi}} _k}{{{P}}_{k\! - \!1}}}}{\lambda }$ | (9) |

| ${\hat {{\theta}} _k} = {\hat {{\theta}} _{k\! - \!1}} + {{{K}}_k}( {{{{y}}_k} - {{{\varphi}} _k}{{\hat {{\theta}} }_{k\! - \!1}}} )$ | (10) |

其中,λ为遗忘因子,一般取0.98;K为增益矩阵,P为非增矩阵;其中下标k表示当前时刻,下标k–1表示前一时刻。通过给定λ、P和θ的初值,分别利用式(8)和(9)求出Kk和Pk,再根据式(10)更新θ的参数。由于内阻R0=−θ1,因此可以利用带遗忘因子的递推最小二乘法辨识出电池的内阻。具体实施步骤如下:在STM32中编写上述算法程序,利用检测单元采样的电压和电流,通过单片机中算法的不断迭代,最终可以在线估算出电池的内阻大小。当估算出的电池内阻增大到满足第一级判定条件时,然后通过温度和放电压降对该电池进行第二级判定。当两级判定条件同时满足时,就说明该电池发生了内阻增大性失效故障。

3.4 SOC估算子程序在线SOC估算子程序主要是利用安时积分法和开路电压法来估算电池SOC,安时积分法的表达式为

| ${\rm{SOC}}(t) = {\rm{SOC}}(0) - \displaystyle\int_0^t {\dfrac{{\eta I}}{{{C_n}}}} {\rm{d}}t $ | (11) |

其中,SOC(0)和SOC(t)分别是电池的初始SOC值和t时刻的SOC值;η是库伦效率,根据电池实际情况而定;Cn是电池容量,Ah;I是充放电电流,A;t是充放电时间,h。由于通过安时积分法估算的SOC存在累计误差,本系统利用开路电压法对SOC进行修正,首先测得电池的SOC-OCV曲线,通过函数拟合存储在STM32单片机中,在系统每一次开机启动时,对电池的SOC初值进行修正。

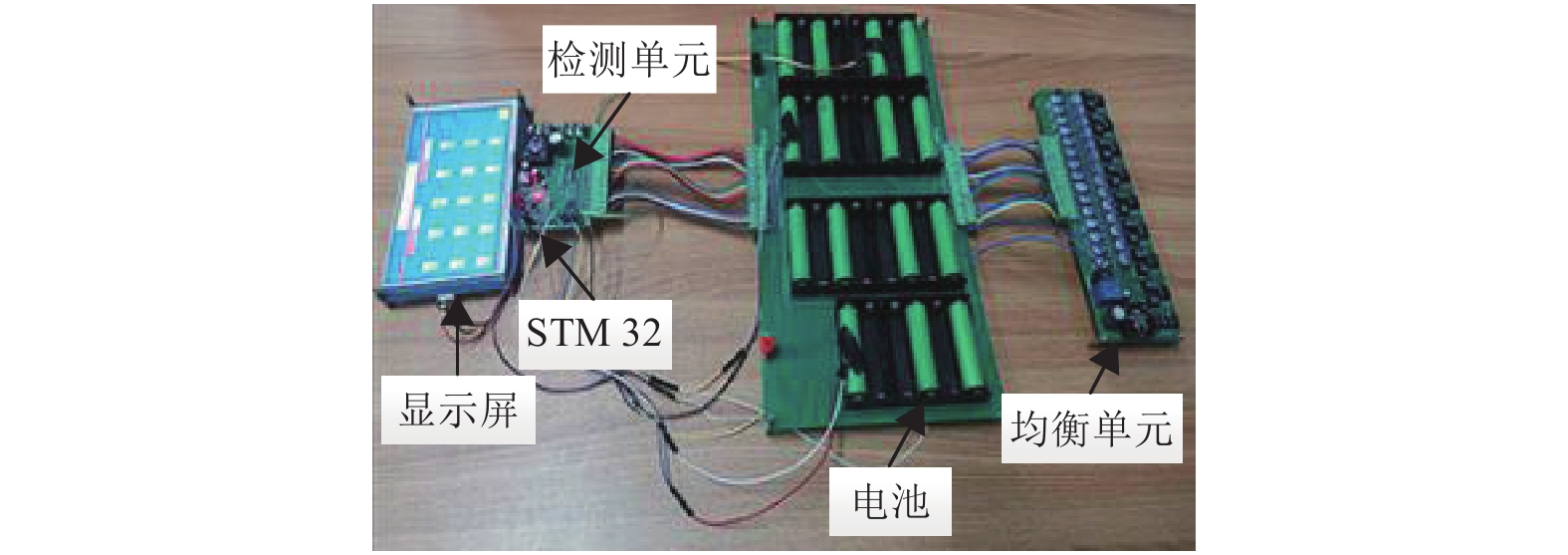

4 实验测试结果与分析利用设计的电池管理系统搭建实验测试平台如图6所示。该实验以15节额定电压3.7 V、容量为2.1 Ah的串联18650锂电池为测试对象。

|

图 6 实验测试平台 Figure 6 The experimental bench |

为了测试检测单元的采样精度,分别对电池组电压、电流和温度的采样值和测量值进行比较。

用高精度的万能表对电池单体电压进行测量,并与电池管理系统中的电压采样值进行比较。表1记录了15节单体电压的采样值和测量值。

| 表 1 电池电压的比较 Table 1 The comparison of battery voltage |

在电池组放电的过程中,用万能表对回路电流进行测量,并与电池管理系统中的电流采样值进行比较。表2记录了4组电流的采样值和测量值。

| 表 2 电池组电流的比较 Table 2 The comparison of battery current |

把3个NTC热敏电阻贴在不同的电池上,用红外测温仪对电池温度进行测量,并与电池管理系统中的温度采样值进行比较。表3记录了3个电池单体温度的采样值和测量值。

| 表 3 电池组温度的比较 Table 3 The comparison of battery temperature |

通过对电池组电压、电流和温度采样值和测量值的比较,可知该电池管理系统的检测单元采样精度高、通信正常,符合设计要求。

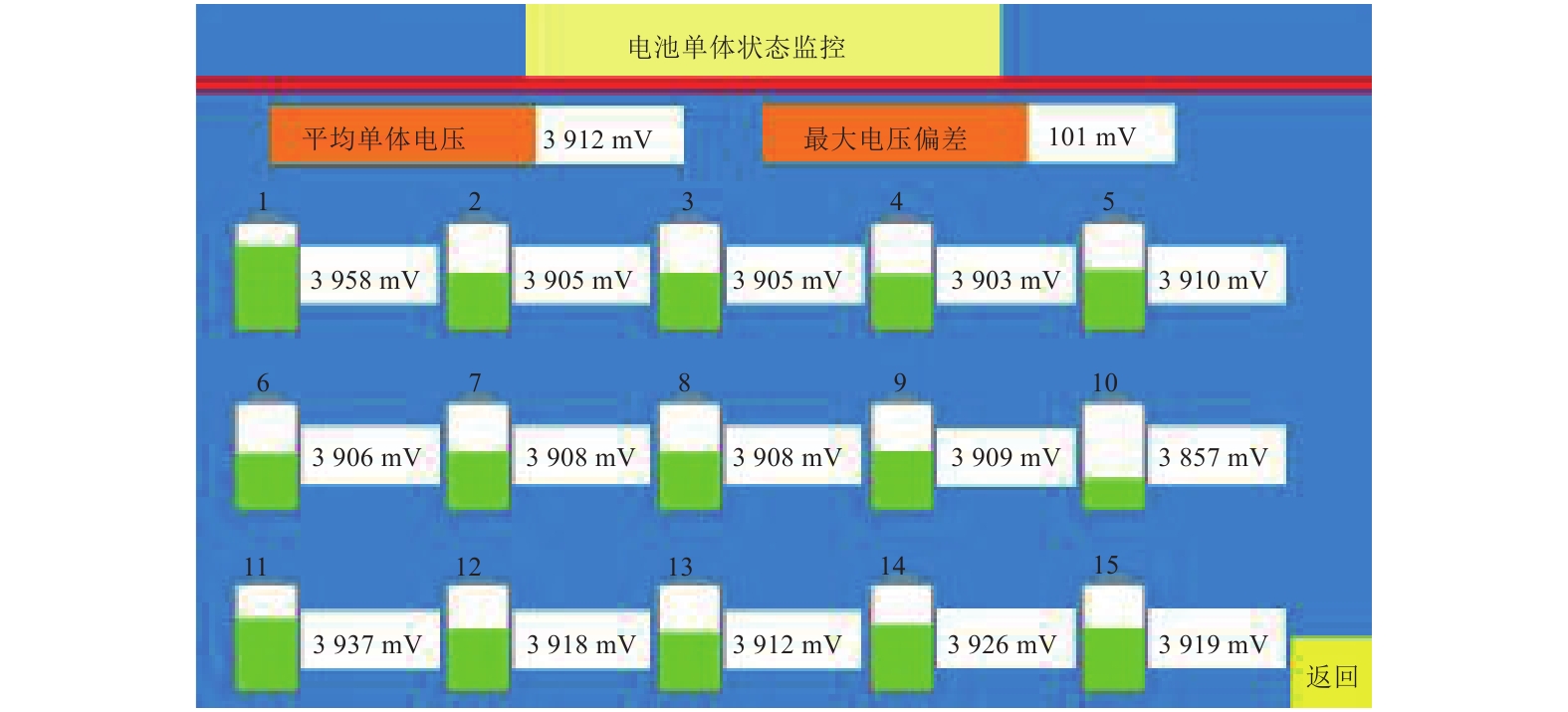

4.2 电池均衡单元的测试为了测试均衡单元的均衡效果,首先对单体电压进行差异化,使电池组的电压不一致。图7显示电池单体的初始电压,从图中可以看出,电池组平均单体电压为3 912 mV,最大电压偏差为101 mV。

|

图 7 均衡前电池单体电压分布 Figure 7 The voltage distribution before cell balance |

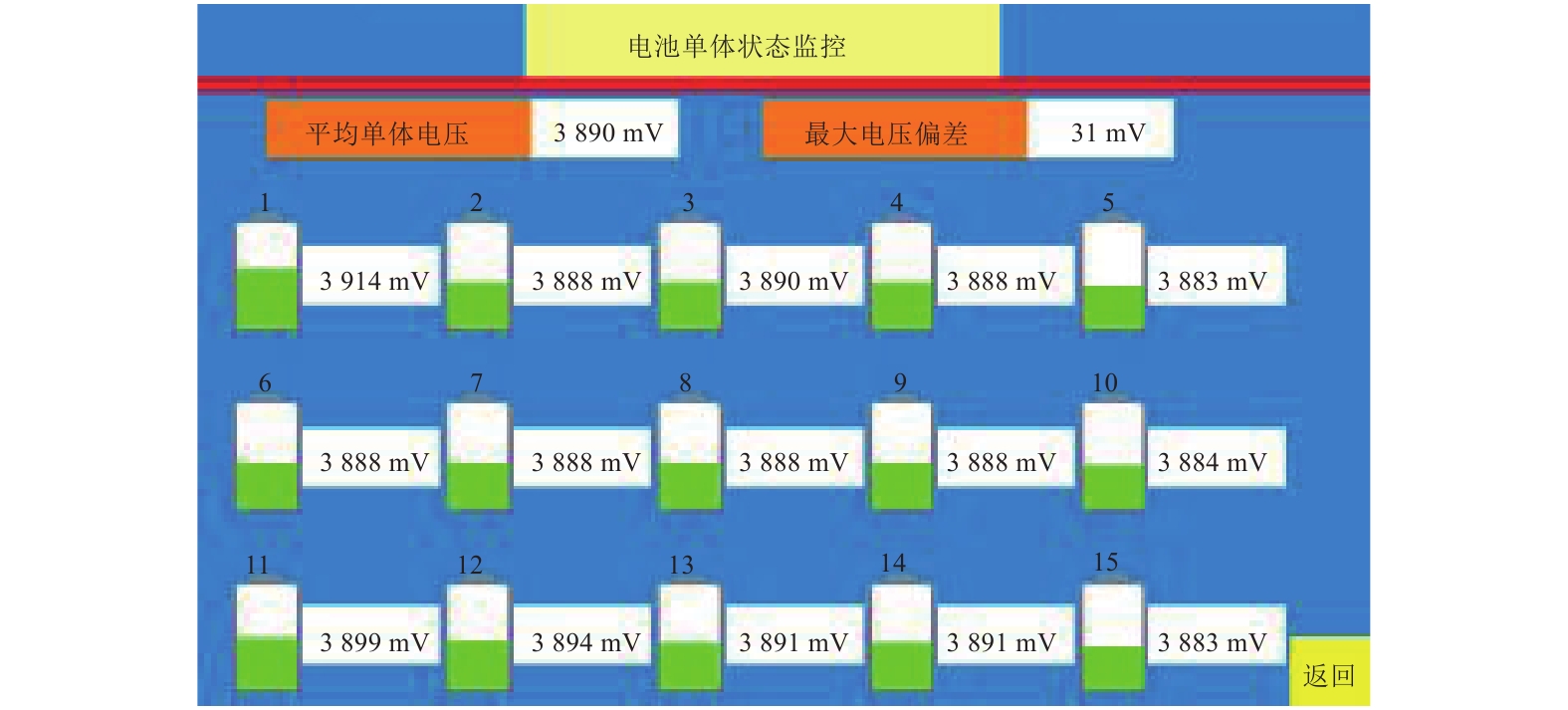

均衡后,电池单体电压如图8所示。此时电池组平均单体电压为3 890 mV,最大电压偏差为31 mV。电池组的最大单体电压偏差在允许的范围内,可见均衡单元能够实现电池组的均衡,且均衡效果较好。

|

图 8 均衡后电池单体电压分布 Figure 8 The voltage distribution after cell balance |

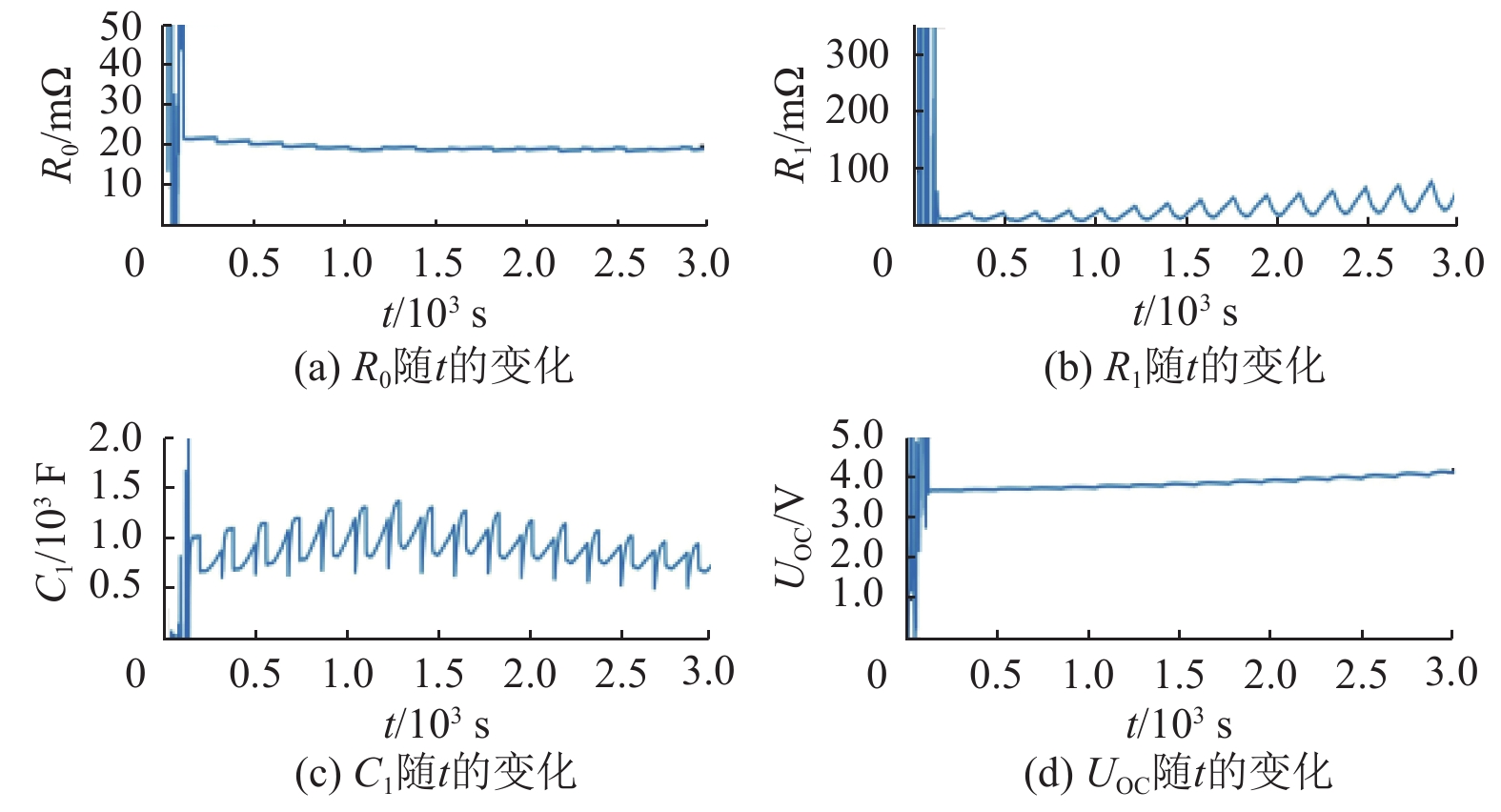

为了测试电池内阻的辨识效果,使用脉冲充电实验获得的电压和电流数据在Matlab软件上进行处理,利用带遗忘因子的递推最小二乘算法辨识电池一阶等效模型的参数,辨识结果如图9所示。

|

图 9 参数辨识结果 Figure 9 The parameter identification results |

为了检验辨识的准确性,利用电池实际的测量电压和辨识出的模型电压作比较,获得参数辨识的误差如图10所示。由图可以看出,在递推过程收敛后,辨识的误差在1%左右,可见该算法能够有效辨识出电池的内阻等参数。

|

图 10 参数辨识的误差 Figure 10 The error of parameter identification |

本文设计了一款电池管理系统。其中,基于BQ76940的检测单元,电路结构简单;使用主动均衡电路可一定程度上降低能量损耗,提高均衡效率;利用两级判定的方法能够对电池内阻增大性失效故障进行在线检测。最后,通过设计实验验证了该电池管理系统具有较高的采样精度和良好的均衡效果,能够有效解决电池组单体电压不一致的现象;通过仿真实验验证了电池内阻辨识的准确性,能够有效检测出电池因内阻增大而引起的老化问题。总的来说,该电池管理系统具有体积小、低成本、低功耗、易实现等特点,能够应用在48 V的电池系统中。

| [1] |

卢兰光, 李建秋, 华剑锋, 等. 电动汽车锂离子电池管理系统的关键技术[J].

科技导报, 2016, 34(6): 39-51.

LU L G, LI J Q, HUA J F, et al. A review on the key issues of the lithium-ion battery management[J]. Science & Technology Review, 2016, 34(6): 39-51. DOI: 10.3981/j.issn.1000-7857.2016.06.004. |

| [2] |

朱灿, 林豪慧, 向林芳. 新能源汽车领域研究进展及前沿动态:基于Citespace Ⅲ知识图谱分析[J].

广东工业大学学报, 2020, 37(2): 45-52.

ZHU C, LIN H H, XIANG L F. Research process and forward trends of new energy vehicles based on the knowledge map analysis of Citespace Ⅲ[J]. Journal of Guangdong University of Technology, 2020, 37(2): 45-52. DOI: 10.12052/gdutxb.190112. |

| [3] |

李波, 张永生, 唐小晴. 电池组一致性影响因素分析[J].

电池, 2019, 49(4): 312-315.

LI B, ZHANG Y S, TANG X Q. Analysis of factors affecting for battery pack consistency[J]. Battery Bimonthly, 2019, 49(4): 312-315. |

| [4] |

CHENG K W E, DIVAKAR B P, WU H J, et al. Battery-management system (BMS) and SOC development for electrical vehicles[J].

IEEE Transactions on Vehicular Technology, 2011, 60(1): 76-88.

DOI: 10.1109/TVT.2010.2089647. |

| [5] |

周荔丹, 蔡东鹏, 姚钢, 等. 电池管理系统关键技术综述[J].

电池, 2019, 49(4): 338-341.

ZHOU L D, CAI D P, YAO G, et al. Summation of key technology of battery management system[J]. Battery Bimonthly, 2019, 49(4): 338-341. |

| [6] |

张国庆, 马莉, 张海燕. HEV电池的产热行为及电池热管理技术[J].

广东工业大学学报, 2008, 25(1): 1-4.

ZHANG G Q, MA L, ZHANG H Y. Heat generation behavior of HEV battery and its thermal management technology[J]. Journal of Guangdong University of Technology, 2008, 25(1): 1-4. DOI: 10.3969/j.issn.1007-7162.2008.01.001. |

| [7] |

周俊赵, 张向文. 动力电池状态参数监测系统的设计与实现[J].

电测与仪表, 2014, 51(16): 112-116.

ZHOU J Z, ZHANG X W. Design and realization of the parameter monitoring system for the power battery state[J]. Electrical Measurement & Instrumentation, 2014, 51(16): 112-116. DOI: 10.3969/j.issn.1001-1390.2014.16.023. |

| [8] |

党晓圆, 汪纪锋, 马冬梅. 动力电池管理系统数据采集模块设计[J].

电源技术, 2017, 41(8): 1179-1182.

DANG X Y, WANG J F, MA D M. Design of data acquisition module for power battery management system[J]. Chinese Journal of Power Sources, 2017, 41(8): 1179-1182. DOI: 10.3969/j.issn.1002-087X.2017.08.024. |

| [9] |

李唐娟, 田俊成, 金晶龙. 多串锂离子电池管理系统[J].

电源技术, 2019, 43(1): 81-83.

LI T J, TIAN J C, JIN J L. Management system of multi string Li-ion battery[J]. Chinese Journal of Power Sources, 2019, 43(1): 81-83. DOI: 10.3969/j.issn.1002-087X.2019.01.023. |

| [10] |

谢冬雪, 唐祯安, 蔡泓, 等. 基于STM32和LTC6804的电池管理系统设计[J].

仪表技术与传感器, 2018(10): 63-67.

XIE D X, TANG Z A, CAI H, et al. Design of battery management system based on STM32 and LTC6804[J]. Instrument Technique and Sensor, 2018(10): 63-67. DOI: 10.3969/j.issn.1002-1841.2018.10.016. |

| [11] |

KIM C H, KIM M Y, MOON G W. A modularized charge equalizer using a battery monitoring IC for series-connected Li-ion battery strings in electric vehicles[J].

IEEE Transactions on Power Electronics, 2013, 28(8): 3779-3787.

DOI: 10.1109/TPEL.2012.2227810. |

| [12] |

罗军, 牛哲荟, 田刚领, 等. 储能电池组的均衡性研究[J].

电池, 2019, 49(5): 410-413.

LUO J, NIU Z H, TIAN G L, et al. Equalization research of energy storage battery pack[J]. Battery Bimonthly, 2019, 49(5): 410-413. |

| [13] |

李演明, 陈忠会, 杨晓冰, 等. 一种用于低速电动汽车的锂电池管理系统研究[J].

电力电子技术, 2018, 52(12): 61-64.

LI Y M, CHEN Z H, YANG X B, et al. Research on a lithium battery management system for low speed electric vehicles[J]. Power Electronics, 2018, 52(12): 61-64. |

| [14] |

YE Y M, CHENG K W E, FONG Y C, et al. Topology, modeling, and design of switched-capacitor-based cell balancing systems and their balancing exploration[J].

IEEE Transactions on Power Electronics, 2017, 32(6): 4444-4454.

DOI: 10.1109/TPEL.2016.2584925. |

| [15] |

戴海峰, 魏学哲, 孙泽昌, 等. 电动汽车用锂离子动力电池电感主动均衡系统[J].

同济大学学报(自然科学版), 2013, 41(10): 1547-1553.

DAI H F, WEI X Z, SUN Z C, et al. Inductance-based active balancing of lithium-ion batteries for EV applications[J]. Journal of Tongji University (Natural Science), 2013, 41(10): 1547-1553. DOI: 10.3969/j.issn.0253-374x.2013.10.017. |

| [16] |

LEE K M, CHUNG Y C, SUNG C H, et al. Active cell balancing of Li-ion batteries using LC series resonant circuit[J].

IEEE Transactions on Industrial Electronics, 2015, 62(9): 5491-5501.

DOI: 10.1109/TIE.2015.2408573. |

2020, Vol. 37

2020, Vol. 37