气液分离技术是一种分离气液两相混合物的手段,被广泛应用于工业与家用设备中。近年来,许多学者对不同形式气液分离的应用作了大量研究,发现气液分离技术有利于系统和设备性能的提升。Zhang等[1]提出了在冷凝器中加入U型气液分离器,实验表明冷凝器整体换热系数能提高10%~20%。Li等[2]在制冷系统中对比了气液分离冷凝器和原型冷凝器,发现在相同过热度、过冷度和充注量的情况下,采用了气液分离的系统制冷系数(Coefficient of Performance, COP)比原系统高6.6%。

“联箱−隔板”结构是一种新型的在冷凝器中实现气液分离的形式,彭晓峰等[3-4]基于“分液冷凝”强化换热的思路提出该结构,特点在于把平行流冷凝器联箱中的封闭隔板,更换为多孔结构的隔板,将联箱中的液相工质排走,提高工质进入下一管程的干度,减少工质与支管壁面的换热热阻,提高换热系数。同时通过对各管程支管数的优化,沿程逐渐减少管程的支管数,保持工质流速基本稳定,以实现换热均匀及减小压降。Chen等[5]结合家用空调系统,设计了空冷式分液冷凝器,换热面积是原冷凝器的73.1%,在获得相同制冷量和能效比的条件下,采用分液冷凝器的空调系统比原系统充注量减少了20%。研究表明在有机朗肯循环(Organic Rankine Cycle, ORC)[6]和制冷系统[7]中该结构能提升系统性能。

然而当前气液分离的研究主要集中在结构优化和系统性能匹配上[8],缺乏工质对气液分离过程影响的研究,但是工质在采用气液分离的系统中的影响举足轻重。Tuo等[9]对比了工质R134a和R410A在T型管中的分液效率,实验数据表明在质量流量10~35 g/s,流型为雾状流和搅拌流的情况下,随着进口干度的变化,两种工质的分液效率不同,进而会影响T型管后面连接部件的性能。Li等[10]研究了在带有管壳式分液冷凝器的ORC中,不同工质的热力学状态对系统性能的影响,并得到了所研究的9种工质的优化热力学状态,与没有分液冷凝的系统相比减少换热器面积10.2%~18.1%。“联箱−隔板”结构的气液分离形式,工质导致系统性能的差异本质上是通过影响气液分离过程而实现的,因此需要进行工质对气液分离过程影响的研究。

对于工质的气液分离过程,已有学者通过不同方式进行了研究。Su等[11]探究了T型管的分离特性,在实验中发现难以直接测量干度,只能通过能量平衡关系来确定干度。而很多研究通过数值模拟方法揭示了气液分离过程的机理问题。Cao等[12]提出了将网孔圆柱悬浮于管中的流场调度概念,通过数值模拟揭示了其换热强化的主要原因,并找到换热恶化的特征长度。Lu等[13]模拟了T型管的分离过程,发现在连接处出现了与实验现象相符的旋涡,并揭示了该现象发生是由压力差引起的。Zheng等[14]基于数值模拟研究了板式分离器在不同工况下的压降和分离性能,结果表明分离主要发生在第一流程,提高到一定的蒸汽流速后由于夹带效应会使分液效率降低。因此通过数值模拟方法能够有效研究工质的气液分离过程。

综上所述,本文所研究的“联箱−隔板”气液分离结构对系统具有提升性能的作用,但由于对不同工质气液分离过程的认识不足,无法得知工质物性是如何影响气液分离过程。本文将基于VOF多相流模型,对不同工质在分液联箱内的气液分离过程进行数值模拟研究,以获得不同工质的气液分离流动形态,进一步分析不同物性对气液分离的影响。

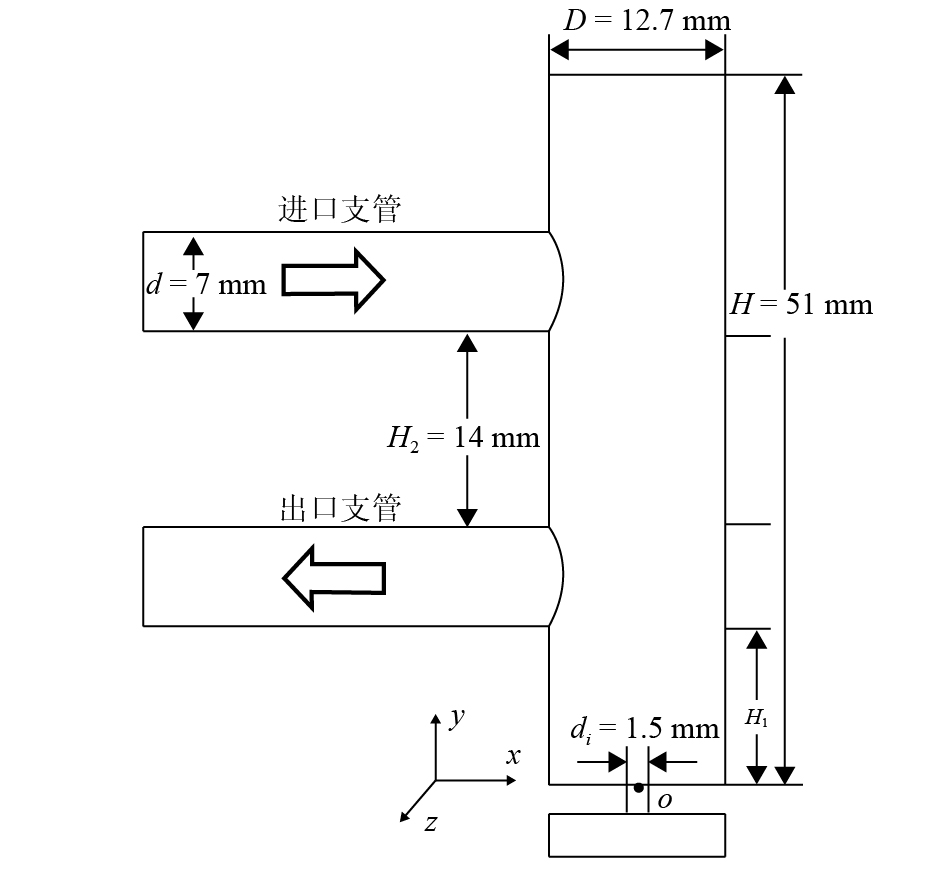

1 研究方法 1.1 物理模型与边界条件平行流分液冷凝器中每个管程有多根支管,支管数随着管程的增加而逐渐减少,工质最后全部进入蛇形管的过冷区。本文研究的是工质物性对气液分离过程的影响,只需要控制工质进入联箱的工况,因此本文采用单进出口支管的分液联箱。物理模型及结构尺寸如图1所示。Chen等[15]对分液冷凝器结构进行优化,通过热力学计算得到性能优异的结构参数并进行了实验验证,图1中参数参考实验中的分液冷凝器结构而确定。另外图1中,分液孔下方连接的结构是下一段联箱的一部分,加入这一部分以延长计算域,使工质经过分液孔流出的时候在分液孔下截面处受力平衡,流动状态更合理,可以避免由于工质在出口的流动不合理而影响到上方计算域的结果。

|

图 1 分液联箱物理结构示意图 Figure 1 Schematic diagram of liquid-separation header |

本文研究有机工质气液分离过程的影响,对常用工质R134a、R123、R245fa、R365mfc,以及新型且被广泛研究的环保工质R1234yf和R1234ze(E)[16-17]进行模拟研究。对比的基准工况:进口流量3 g/s,干度0.55,冷凝温度45℃。工质物性如表1所示。冷凝过程中从过热区到过冷区会发生多种不同的流型转变,其中环状流的区域能够高效换热,因此本文研究环状流为进口流型的情况。基于El Hajal等[18]修正的模型,给定进口质量流量,可以得到气液两相的入口流速,通过用户自定义函数将入口工况编译进求解器中,能够实现将入口条件定义为环形流。

| 表 1 工质物性 Table 1 Physical properties of working fluid |

本文研究环状流作为入口流型的情况,环状流的特点是气液两相分离,具有明显的相界面,因此适合采用VOF多相流模型。各相体积分数的连续性方程:

| $\dfrac{\partial }{{\partial t}}({\alpha _q}{\rho _q}) + \nabla \cdot ({\alpha _q}{\rho _q} {{u}}) = 0$ | (1) |

式(1)中α是体积分数,ρ为密度,

| ${\alpha _{\rm{l}}} + {\alpha _{\rm{v}}} = 1$ | (2) |

式(2)中下标l和v分别表示液相和气相。由于VOF模型中忽略各相之间的速度差,因此计算单元格只求解一组动量方程。动量方程:

| $\begin{array}{l} \dfrac{\partial }{{\partial t}}(\rho {{u}}) \!+\! \nabla \cdot (\rho {{u}} {{u}}) \!= \! - \nabla p \!+ \!\nabla \cdot \left[ {{\mu\rm _{eff}}(\nabla {{u}} \!+\! \nabla {{ {{u}}}^{\rm{T}}})} \right] + \\ \rho g + {{ {{F}}}_\sigma } \end{array}$ | (3) |

式中p,g,

| ${ {{F}}_\sigma } = 2\sigma \frac{{{\alpha _{\rm{l}}}{\rho _{\rm{l}}}{k_{\rm{v}}}\nabla {\alpha _{\rm{v}}} + {\alpha _{\rm{v}}}{\rho _{\rm{v}}}{k_{\rm{l}}}\nabla {\alpha _{\rm{l}}}}}{{{\rho _{\rm{v}}} + {\rho _{\rm{l}}}}}$ | (4) |

其中σ为表面张力系数。曲率k表达式为

| ${k_q} = \frac{{\Delta {\alpha _q}}}{{\left| {\nabla {\alpha _q}} \right|}}$ | (5) |

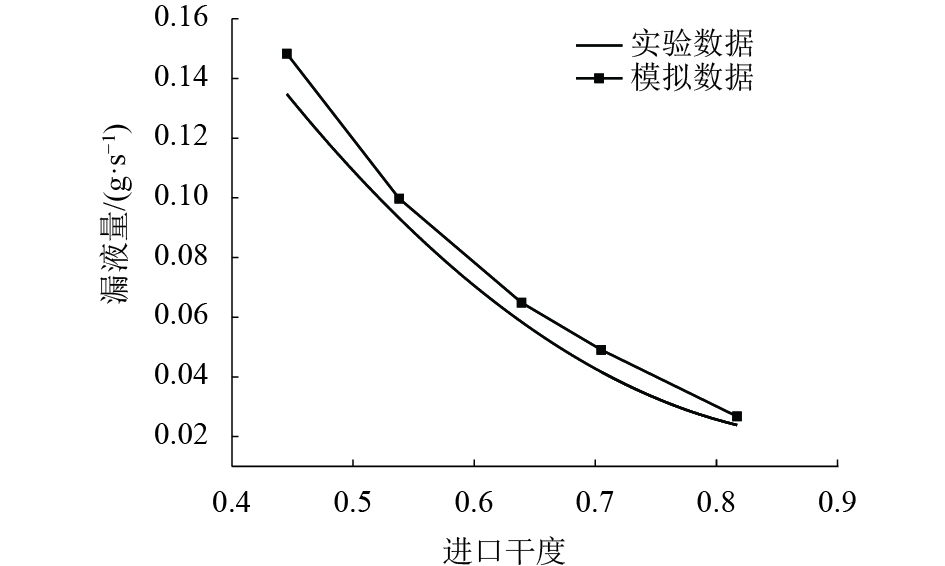

为保证上述建立的模型对本文研究问题在求解上的准确度,参考Chen等[19]的可视化实验,构建了与文献中相同的物理模型,模拟水−空气在不同进口干度下的气液分离过程,结果如图2所示。漏液量(即分液孔的质量流量)模拟数据与实验数据之间平均误差为9.13%,表明上述所建立的模型能够准确求解气液分离过程。

|

图 2 不同进口干度下分液孔的漏液量 Figure 2 The mass flow rate of liquid leakage from liquid-separation hole at different inlet vapor quality |

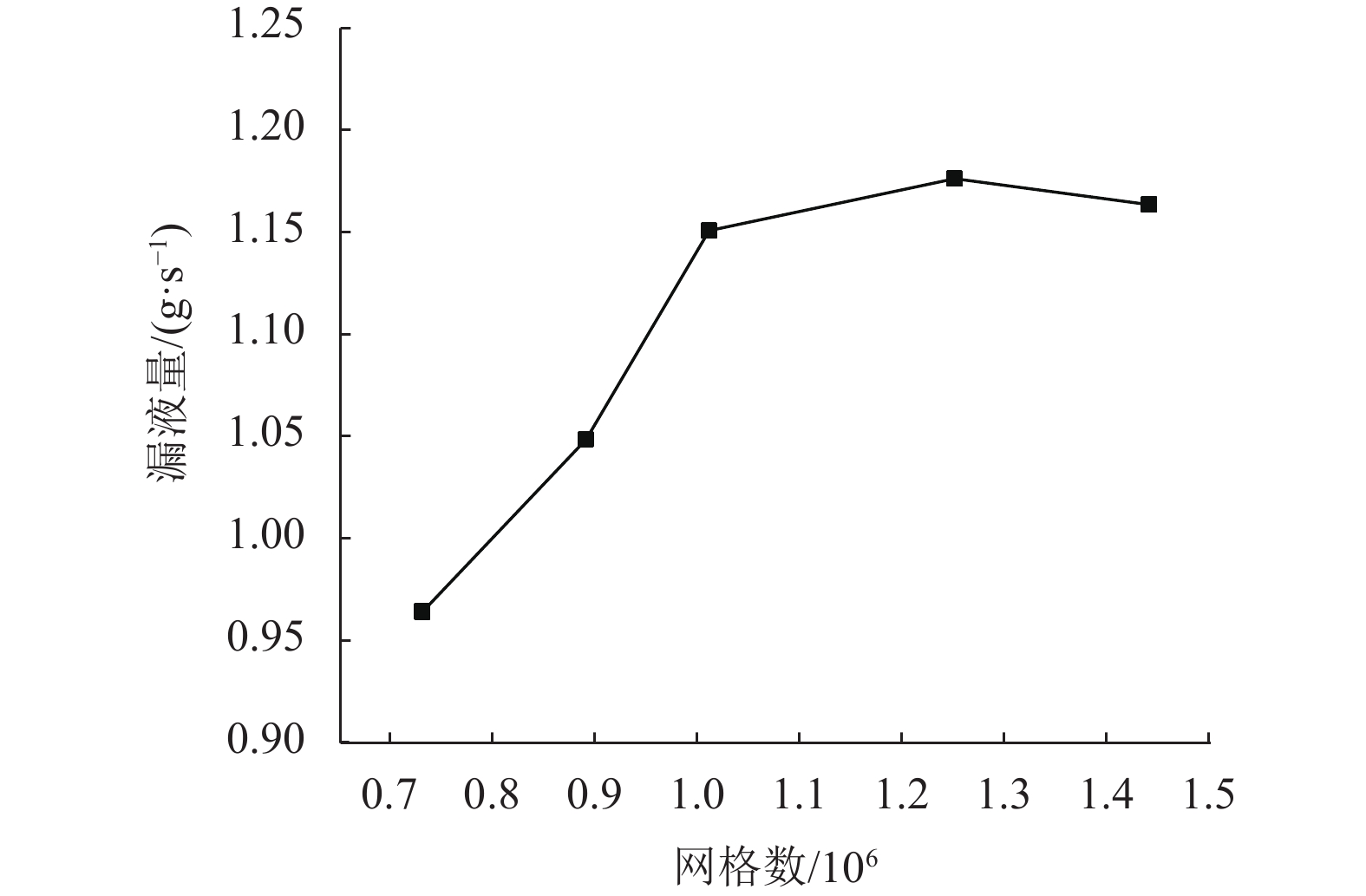

本文对物理模型划分了结构化网格,为避免求解结果受到网格数量的干扰,分别划分了5个网格数不同的模型,进行网格无关性验证。如图3所示,将网格数为1.01×106时漏液量与网格数为1.25×106和1.44×106时对比,平均误差为1.63%,综合考虑求解准确性和计算成本,本文所求解的案例划分网格数均为1.01×106。

|

图 3 不同网格数下的分液孔漏液量 Figure 3 The mass flow rate of liquid from liquid-separation hole under different mesh number |

本文采用分液效率η来评价气液分离过程效果,分液效率表达式为

| $\eta = {q_{i,l}}/{q_l}$ | (6) |

其中qi,l和ql分别表示分液孔漏液量和入口的液相质量流量,分液效率越高,进入出口支管的液相就越少,即提高下一管程工质的干度,下一管程换热效率越高。

溢出率是出口支管和进口支管的液相质量流量之比,溢出率与分液效率之和应为1。漏气率是分液孔和进口支管的气相质量流量之比,用以评价分液孔中是否出现气相击穿的情况。

分液孔压差是指分液孔上下截面的压力差,作为工质经过分液孔的主要动力。液封压力指分液孔上方稳定形成液封时液封上下截面的压力差,受液封高度和工质惯性力的影响,无液封时则不存在液封压力。

2 结果与讨论 2.1 气液分离状态的区分在分液联箱中气液分离可以分为3种不同状态:(1) 有效分液。液相工质在联箱底部堆积,形成稳定的液封,阻挡气相从分液孔流出,使气相流向出口支管。同时液封高度必须低于出口支管下壁面以防止液相从出口支管流出导致分液效率下降。(2) 液相溢出。当分液孔漏液量一直低于进入联箱底部的液相工质流量,液封会在联箱底部逐渐堆积,直至液封到达出口支管下壁面,大量液相从出口支管流出,造成下一管程的干度降低,传热恶化的情况不能得到明显改善。(3) 气相击穿。当分液孔漏液量大于进入联箱的液相工质流量,在分液孔上方无法形成稳定的液封,虽然分液效率很高,但是有气相工质从分液孔流出,对于冷凝器来说这种情况会降低换热效率。

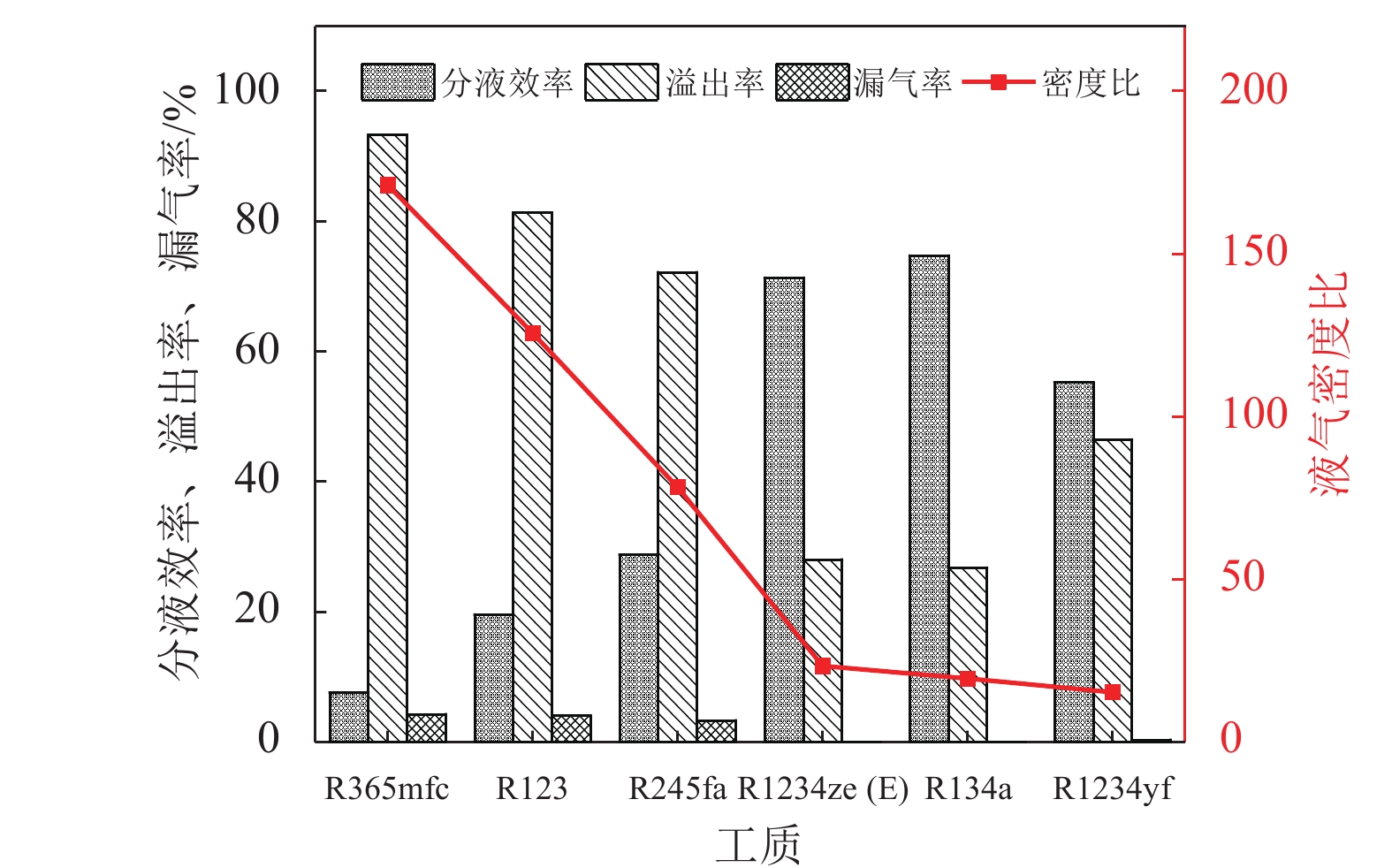

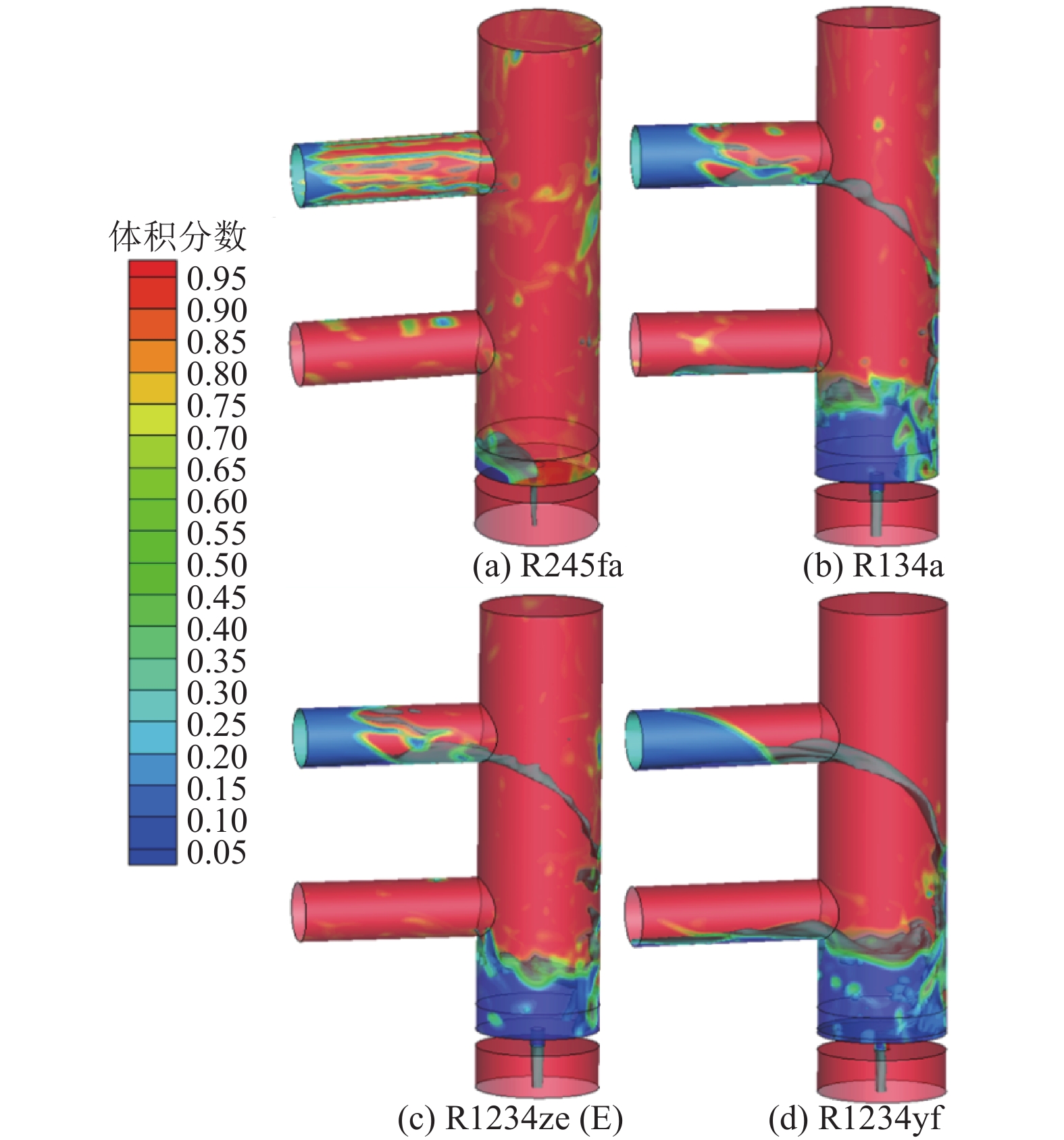

2.2 不同工质的气液分离状态本文研究的基准对比工况为质量流量3 g/s,进口干度0.55,饱和温度45 ℃,由于工质物性不同,会导致气液两相的流速以及环状流液膜厚度产生很大差别,因而不同工质的流动形态完全不同。液气密度比较大的3种工质分别为R365mfc、R123和R245fa,如图4所示,该3种工质分液效率随液气密度比减小而增大,且分液效率均低于30%,甚至R365mfc低至7.6%。从图5(a)中R245fa的流场相图可以看出,在分液孔上方基本没有液相的堆积,无稳定存在的液封,因此其气液分离状态是处于气相击穿的状态。由于R245fa液气密度比达到78,在相同的质量流量和干度下,与其他工质相比气相的流速远高于液相流速(6.27 m/s与0.85 m/s)。在进口支管中可以看出靠近进口段的环状液膜随着在管中的流动,受高流速的气相的扰动影响形成了液滴。而高流速的气相同时对液滴具有很强的夹带效应,夹带大量液滴由出口支管流出,造成了该工质在所研究工况下分液效率低而溢出效率高的现象。对于另外两种工质R365mfc和R123液气密度比更大,分别为171和125,其分液效率低的原因也与R245fa的相同。若要提高处于气相击穿状态3种工质的分液效率,在工况的调节上,需降低进口流量和干度以弱化夹带效应。在结构上可以减小分液孔直径和增大联箱底部到出口支管下壁面的高度。

|

图 4 不同工质的气液分离特性 Figure 4 Liquid-vapor separation characteristics of different working fluid |

|

图 5 不同工质流场中气液两相的分布 Figure 5 Liquid-vapor distribution in the flow field |

如图4所示,当液气密度比降低为20左右,分液效率达到峰值,R134a和R1234ze(E)的分液效率很接近,分别为74.8%和71.3%。R134a和R1234ze(E)的流场相图图5(b)~(c)所示,液相工质在联箱底部堆积,形成了稳定的液封,阻挡气相从分液孔流出。同时液封高度低于出口支管下壁面,避免了大量液相从出口支管流出导致分液效率下降,所以工质R134a和R1234ze(E)的气液分离状态是有效分液,漏气率接近于0%。由于这两种工质液气密度比较小,气液两相流速差小于工质R365mfc、R123和R245fa,气相对液相无明显的夹带效应,液相受惯性力作用基本都落在联箱底部,因此分液效率较高。基于目前对工质的环境性能要求,工质R1234ze(E)的环境性能指标臭氧减耗潜能值和全球变暖潜能值都在10以下,且与R134a的气液分离性能相近,故R1234ze(E)在该结构和工况下对R134a具有很好的替代性。

如图4所示,液气密度比最小的工质反而分液效率出现了下降,该工质是密度比为15的R1234yf。分析R1234yf流场相图(图5(d))发现液封堆积至出口支管下壁面,大量液相从出口支管溢出,造成分液效率的下降,该工质的气液分离状态处于液相溢出状态,漏气率接近于0%。液封受联箱底部至出口支管下壁面的高度(即储液能力)影响,若该高度增大,液封可以继续堆积至达到稳定,避免液相由出口支管流出,从而提高分液效率。

由于本文研究6种工质的气液分离分别处于3种状态之中,如图6所示,液封压力只出现在3种工质中,分别是处于有效分液的工质R134a和R1234ze(E)以及液相溢出的工质R1234yf,压力值在64.4 ~ 82.5 Pa之间之间,另外3种工质由于无稳定的液封因而不存在液封压力。分液孔压差随着液气密度比的增加而增加,即气相流速较大在分液孔处发生的压力变化就越大,最大值是工质R365mfc的520.2 Pa。而存在稳定液封的3个工质中,分液孔压差基本不变,在230 Pa附近。因为各工质的进口质量流量相等,由式(6)可知,漏液量变化规律与分液效率变化规律完全一致。

|

图 6 不同工质的压力、漏液量对比 Figure 6 Comparison of the pressure and the mass flow rate of liquid leakage from liquid-separation hole between different working fluid |

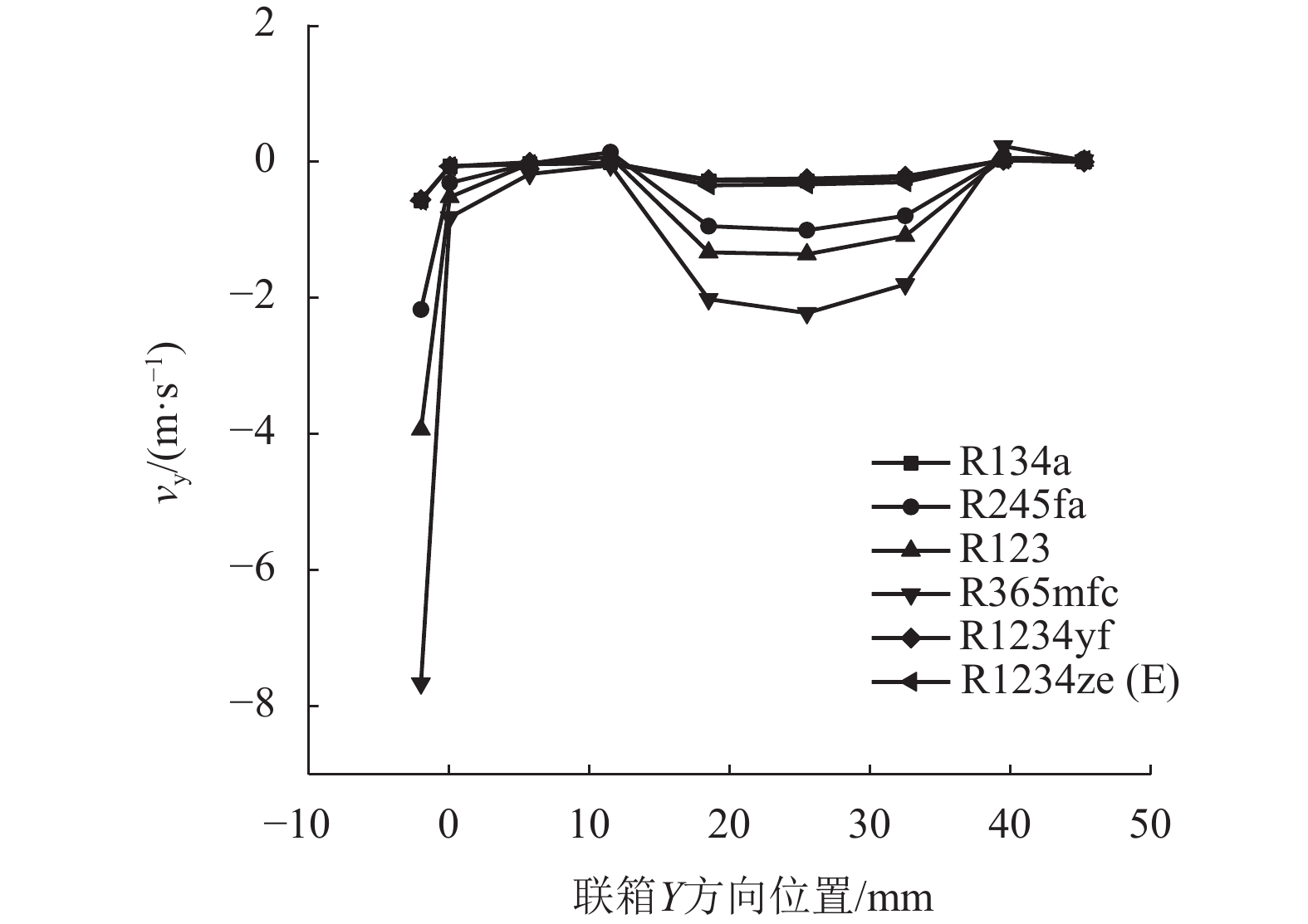

如图7所示,以图1所作O点为坐标轴零点,联箱底部指向联箱顶部的方向为Y轴正方向,其中vy为工质流速的Y方向分量。Y方向39.5 mm以上为进口支管上壁面至联箱顶部的区域,该区域各工质Y方向流速基本相等。Y方向11.5~39.5 mm区间内是进口支管上壁面与出口支管下壁面之间的区域,该区域内各工质存在很大的Y方向流速差异,R365mfc的Y方向流速最大值达到2.22 m/s,最小的是R1234yf的–0.25 m/s。上文2.2中分析发现液气密度比大的工质,气相流速较大,因此在此区域内各工质的Y方向流速差异是由进口流速引起的。同时在此区域内,Y方向流速呈现先升高后降低的趋势,是由于进出口支管与联箱垂直,从进口支管进入联箱和从联箱进入出口支管的过程中速度更多分给X与Z方向。Y方向11.5 mm以下是出口支管下壁面至联箱底部的区域,处于气相击穿状态的工质由于没有液封的阻挡,在此区域内Y方向流速再次升高。最左边的点在Y方向为–2 mm处,是分液孔的下截面,分液孔直径远小于联箱直径,工质流经突缩管,质量流量降低但流速明显增大,气相击穿状态下的3种工质(R365mfc、R123、R245fa)在此处Y方向流速由大到小分别为–7.66,–3.93和–2.17 m/s。而另外3种工质此处Y方向流速稳定在0.55 m/s左右。

|

图 7 不同工质随联箱内Y方向变化的截面平均流速vy Figure 7 The average cross section velocity vy of different working fluid varies with the Y direction of the header |

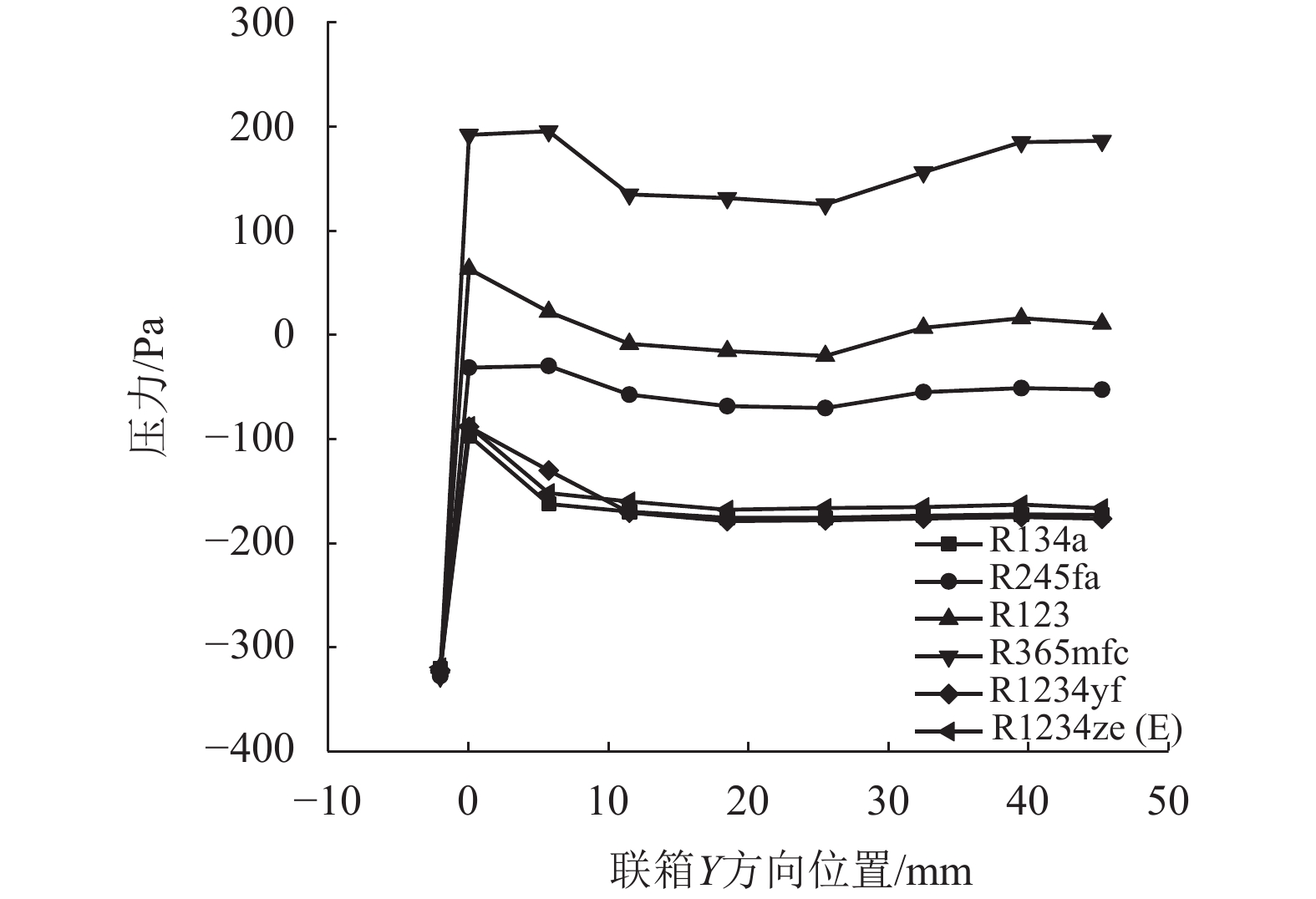

如图8所示,该图沿程所取的截面位置与图7一致。处于气相击穿状态的3种工质在联箱中沿程压力存在波动变化且压力值较高。而能形成稳定液封的3种工质联箱中沿程压力相对稳定,根据液膜高度的不同,由不同位置开始出现压力的上升。最左边点Y方向为–2 mm处所有工质压力都出现突降,所降低的压力就等于分液孔压差。

|

图 8 不同工质随联箱内Y方向变化的截面平均压力 Figure 8 The average cross section pressure of different working fluid varies with the Y direction of the header |

基于VOF多相流模型的数值模拟方法,研究了在进口流量3 g/s,干度0.55,冷凝温度45 ℃的工况下,分液联箱内6种工质(R123、R245fa、R365mfc、R134a和R1234ze(E)、R1234yf)对气液分离过程的影响,得出以下结论。

(1) 在分液联箱中,不同工质的气液分液过程出现不同的气液分离状态。R123、R245fa和R365mfc处于气相击穿状态,R134a和R1234ze(E)为有效分液的状态,而R1234yf为液相溢出状态。

(2) R134a的分液效率最高,达到74.8%。R1234ze(E)分液效率与R134a最接近,为71.3%。这两种工质在气液分离状态和沿程流动特性上都非常相近,基于目前对工质环保性能的要求,在所研究工况和结构下,R1234ze(E)对R134a具有良好的可替代性。

(3) 对于处在气相击穿状态下的3种工质(R123、R245fa、R365mfc),若要提高分液效率,在工况上,需降低进口流量和干度以弱化夹带效应。在结构上需减小分液孔直径和增大联箱底部到出口支管下壁面的高度。

(4) 对于处在液相溢出状态下的工质R1234yf,若要提高分液效率,需要增大联箱底部到出口支管下壁面的高度。

| [1] |

ZHANG X, JIA L, PENG Q, et al. Experimental study of condensation heat transfer in a condenser with a liquid-vapor separator[J].

Applied Thermal Engineering, 2019, 152: 196-203.

DOI: 10.1016/j.applthermaleng.2019.02.086. |

| [2] |

LI J, HRNJAK P. Separation in condensers as a way to improve efficiency[J].

International Journal of Refrigeration, 2017, 79: 1-9.

DOI: 10.1016/j.ijrefrig.2017.03.017. |

| [3] |

彭晓峰, 吴迪, 张扬. 高性能冷凝器技术原理与实践[J].

化工进展, 2007, 26(1): 97-104.

PENG X F, WU D, ZHANG Y. Applications and principle of high performance condensers[J]. Chemical Industry and Engineering Progress, 2007, 26(1): 97-104. DOI: 10.3321/j.issn:1000-6613.2007.01.021. |

| [4] |

彭晓峰, 吴迪, 王珍,等. 一种分段式汽液相变换热器:200820234130.1[P]. 2009-12-16.

|

| [5] |

CHEN Y, HUA N, WU D. A comparative study of fin-and-tube heat exchangers with and without liquid-vapor separation in air conditioning units[J].

International Journal of Green Energy, 2014, 11(5): 488-499.

DOI: 10.1080/15435075.2013.770396. |

| [6] |

LUO X L, YI Z T, ZHANG B J, et al. Mathematical modelling and optimization of the liquid separation condenser used in organic Rankine cycle[J].

Applied Energy, 2017, 185: 1309-1323.

DOI: 10.1016/j.apenergy.2015.12.073. |

| [7] |

ZHONG T M, CHEN Y, HUA N, et al. In-tube performance evaluation of an air-cooled condenser with liquid-vapor separator[J].

Applied Energy, 2014, 136: 968-978.

DOI: 10.1016/j.apenergy.2014.07.032. |

| [8] |

陈雪清, 陈颖, 莫松平. 多孔隔板气液分离联箱的实验研究[J].

广东工业大学学报, 2014, 31(1): 12-17.

CHEN X Q, CHEN Y, MO S P. An experimental study of gas-liquid separation headers with porous baffle[J]. Journal of Guangdong University of Technology, 2014, 31(1): 12-17. DOI: 10.3969/j.issn.1007-7162.2014.01.003. |

| [9] |

TUO H F, HRNJAK P. Enhancement of vapor-liquid separation in vertical impact T-junctions for vapor compression systems with flash gas bypass[J].

International Journal of Refrigeration, 2014, 40: 43-50.

DOI: 10.1016/j.ijrefrig.2013.11.005. |

| [10] |

LI J, LIU Q, GE Z, et al. Optimized liquid-separated thermodynamic states for working fluids of organic rankine cycles with liquid-separated condensation[J].

Energy, 2017, 141: 652-660.

DOI: 10.1016/j.energy.2017.09.115. |

| [11] |

SU W, HWANG Y H, DENG S, et al. Experimental study on phase separation of refrigerant at horizontal T-junction[J].

International Journal of Multiphase Flow, 2018, 105: 217-233.

DOI: 10.1016/j.ijmultiphaseflow.2018.04.009. |

| [12] |

CAO Z, XU J L, SUN D L, et al. Numerical simulation of modulated heat transfer tube in laminar flow regime[J].

International Journal of Thermal Sciences, 2014, 75: 171-183.

DOI: 10.1016/j.ijthermalsci.2013.08.006. |

| [13] |

LU P, ZHAO L, DENG S, et al. Simulation of two-phase refrigerant separation in horizontal T-junction[J].

Applied Thermal Engineering, 2018, 134: 333-340.

DOI: 10.1016/j.applthermaleng.2018.01.087. |

| [14] |

ZHENG M R, HAN D, HUANG L, et al. Experimental and numerical evaluation of plate type separator used in desalination[J].

Desalination, 2019, 450: 33-45.

DOI: 10.1016/j.desal.2018.10.027. |

| [15] |

CHEN J Y, LI Y H, DING R, et al. Comparative performance of air-conditioning systems with different refrigerant circuitries in liquid-separation condenser[J].

International Journal of Refrigeration, 2018, 92: 154-164.

DOI: 10.1016/j.ijrefrig.2018.05.031. |

| [16] |

ZHI L H, HU P, CHEN L X, et al. Multiple parametric analysis, optimization and efficiency prediction of transcritical organic Rankine cycle using trans-1, 3, 3, 3-tetrafluoropropene (R1234ze(E)) for low grade waste heat recovery[J].

Energy Conversion and Management, 2019, 180: 44-59.

DOI: 10.1016/j.enconman.2018.10.086. |

| [17] |

YANG J Y, YE Z H, YU B B, et al. Simultaneous experimental comparison of low-GWP refrigerants as drop-in replacements to R245fa for Organic Rankine cycle application: R1234ze(Z), R1233zd(E), and R1336mzz(E)[J].

Energy, 2019, 173: 721-731.

DOI: 10.1016/j.energy.2019.02.054. |

| [18] |

EL HAJAL J, THOME J, CAVALLINI A. Condensation in horizontal tubes, part 1: Two-phase flow pattern map[J].

International Journal of Heat and Mass Transfer, 2003, 46(18): 3349-3363.

DOI: 10.1016/S0017-9310(03)00139-X. |

| [19] |

CHEN X Q, CHEN Y, MO S P. Experimental research of cold state operation of a gas-liquid separator with a seepage hole[J].

Journal of Engineering Thermophysics, 2014, 35(2): 333-337.

|

2020, Vol. 37

2020, Vol. 37