电火花钻削可加工光学元件[1]、涡轮叶片[2]、燃油喷嘴[3]和微阀[4]等零件上的微孔,但由于电极损耗使加工孔的形状和尺寸精度较差[5],特别在加工盲孔时,电极存在轴向损耗,导致加工孔深总小于电极进给深度。

在电火花钻削盲孔方面,文献[6]将电极作行星运动进行盲孔加工,扩大排屑空间,提高孔壁加工质量;文献[7]则通过在工具电极钻倾斜通孔,形成内部排屑通道,避免二次放电,提高加工孔深。文献[8]在铜电极侧壁电沉积熔点更高的硼化锆,使电极抗损耗能力增强,加工盲孔效率更高。为使盲孔钻削过程更加稳定,文献[9]在中空碳化钨电极侧壁通过化学气相沉积绝缘层,减少侧面放电。

由于电极损耗问题,电火花钻削中难以精确控制加工量,文献[10]通过指数公式建立电极损耗模型,为高精度盲孔钻削提供预测方法。文献[11]以电参数和电极直径为变量,对钛合金进行盲孔加工并采集数据,构建响应面模型,可较为有效地预测电火花加工孔深。文献[12]建立可预测钻孔时工具电极和工件几何形貌的模型,结果表明该模型能较好地预测盲孔加工的孔深及电极侧面损耗,可应用于离线补偿。

为提高电火花钻削盲孔的精度,必须对电极损耗进行补偿,文献[13]在放电脉冲计数法[14]的基础上,根据单脉冲放电实验建立放电蚀除凹坑体积模型,从而实时地预测工件材料去除的体积,在加工过程中补偿电极损耗,可以较为精确地控制微孔加工深度。文献[15]提出实时放电脉冲去除体积,通过估计材料实时去除体积来补偿电极损耗且实时去除体积随着加工孔深改变而变化。此外,这种方法除了研究电极轴向损耗,还考虑电极圆角和锥度问题,自制脉冲识别系统可识别不同放电脉冲,进而更精确地确定实时去除体积值。

建立电火花钻削模型,前期需要大量时间,且该模型在不同加工条件下会存在偏差,故用该模型进行补偿精度会较差,而用视觉系统直接观测电极损耗[16],则需要重新搭建系统,过程复杂。

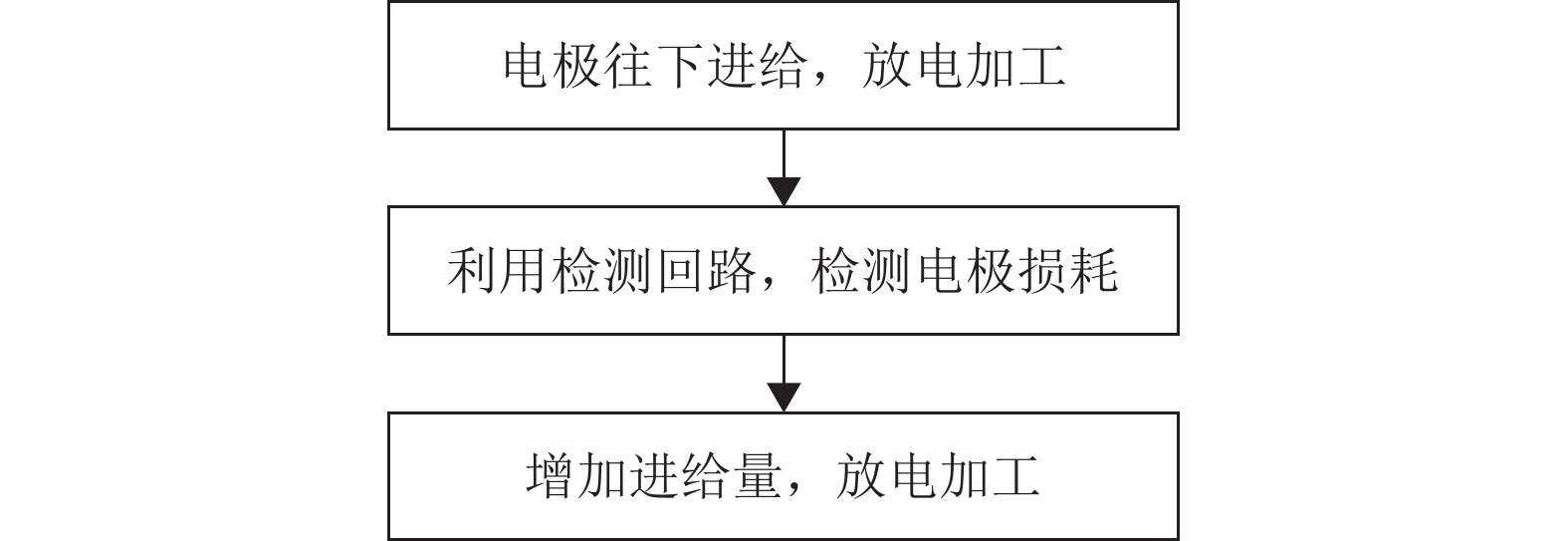

本文提出电极损耗轴向补偿法,使加工盲孔深度达到预期要求。电极每完成一次进给加工后,利用检测回路检测电极轴向损耗,根据损耗情况增加进给量,进行补偿加工。

1 实验装置所有盲孔加工实验都基于超精密电火花加工机床(SX-200hpm,SARIX)进行,使用直径为400 μm的实心黄铜和紫铜电极,工件材料为钛合金。机床具备接触感知回路,在电极与工件接触时,电极停止进给。机床的线电极放电磨削(WEDG)模块用于光整电极,每完成一个盲孔加工,电极会切断一部分,保证电极初始条件一致。奥林巴斯OLS4000型激光共聚焦显微镜用于盲孔检测,包括直径、深度和体积测量。

2 实验方法实验分为2组进行,分别利用ϕ

| 表 1 电火花钻削加工参数 |

第二种方法的工作过程如图1所示,电极完成一次进给放电加工之后,利用检测回路以检测电极损耗,根据损耗情况来增加轴向进给量,再进行放电加工,提高电火花钻削加工精度。

|

图 1 工作过程图 Figure 1 Working process diagram |

在电火花钻孔的过程中,电极存在端面损耗从而影响加工孔深,故用第一种方法加工盲孔的实际深度与预期深度偏差较大。要达到预期孔深则需对电极损耗进行补偿,而电极端面存在损耗可通过增加轴向进给量来进行补偿。在第二种方法中实施离线补偿策略,每完成一次进给加工之后,利用检测回路检测电极损耗,增加轴向进给量进行补偿加工。本文重点研究电极轴向补偿,因而孔深是一个重要考察指标。此处引入深度偏差Derror[13]的概念用以评估实际加工孔深与目标孔深的偏离程度。Derror是目标孔深与实际孔深的差和目标孔深的比值,可用式(1)计算。

| ${\rm{Derror}} = \frac{{Z - H}}{Z} \times 100 {\text{%}} $ |

其中,Z是目标深度,μm,H是实际深度,μm。

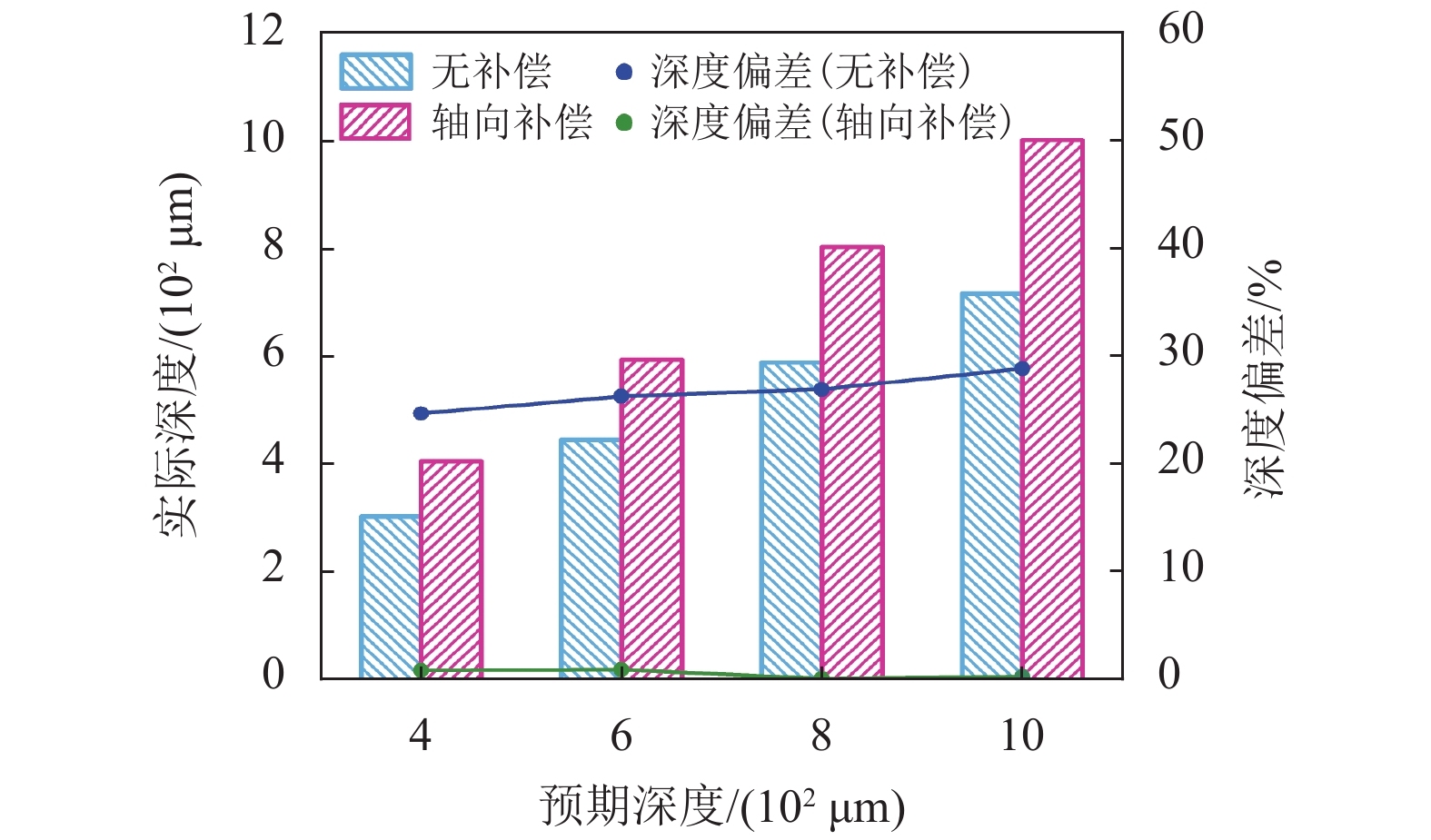

在第1种方法中,电极进给深度与目标深度一致,由于电极损耗,实际加工深度与预期相比相差较大且随着深度的增加这种差距更为明显。由图2和图3可知,在不对电极损耗进行补偿的情况下,利用黄铜电极加工,由浅到深,测量盲孔深度偏差从35.81%递增至38.52%,普遍比紫铜电极加工盲孔深度偏差(24.58%~28.72%)高,结果表明在进给深度一致时,紫铜的电极损耗比黄铜电极的小。

|

图 2 黄铜电极盲孔加工孔深与偏差 Figure 2 The hole depth and deviation processed with brass electrode |

|

图 3 紫铜电极盲孔加工孔深与偏差 Figure 3 The hole depth and deviation processed with copper electrode |

电极损耗不进行补偿,利用第1种方法加工难以达到预期深度。而第2种方法补偿电极轴向损耗,前期不必开展实验和建立复杂的数学模型,且不必考虑工件和电极材料组合,可方便有效执行。这种方法加工的盲孔深度偏差都很小,距离目标深度最小相差0.858 μm,最大相差8.843 μm。对于深400 μm、600 μm、800 μm和1 000 μm的盲孔,黄铜电极运用此法加工的深度偏差分别为0.61%、0.25%、0.25%和0.45%,而紫铜电极加工的深度偏差分别为0.87%、0.95%、0.11%和0.31%。由此可见,运用第2种方法加工,采用2种电极材料都可以直接加工出很接近目标深度的盲孔。

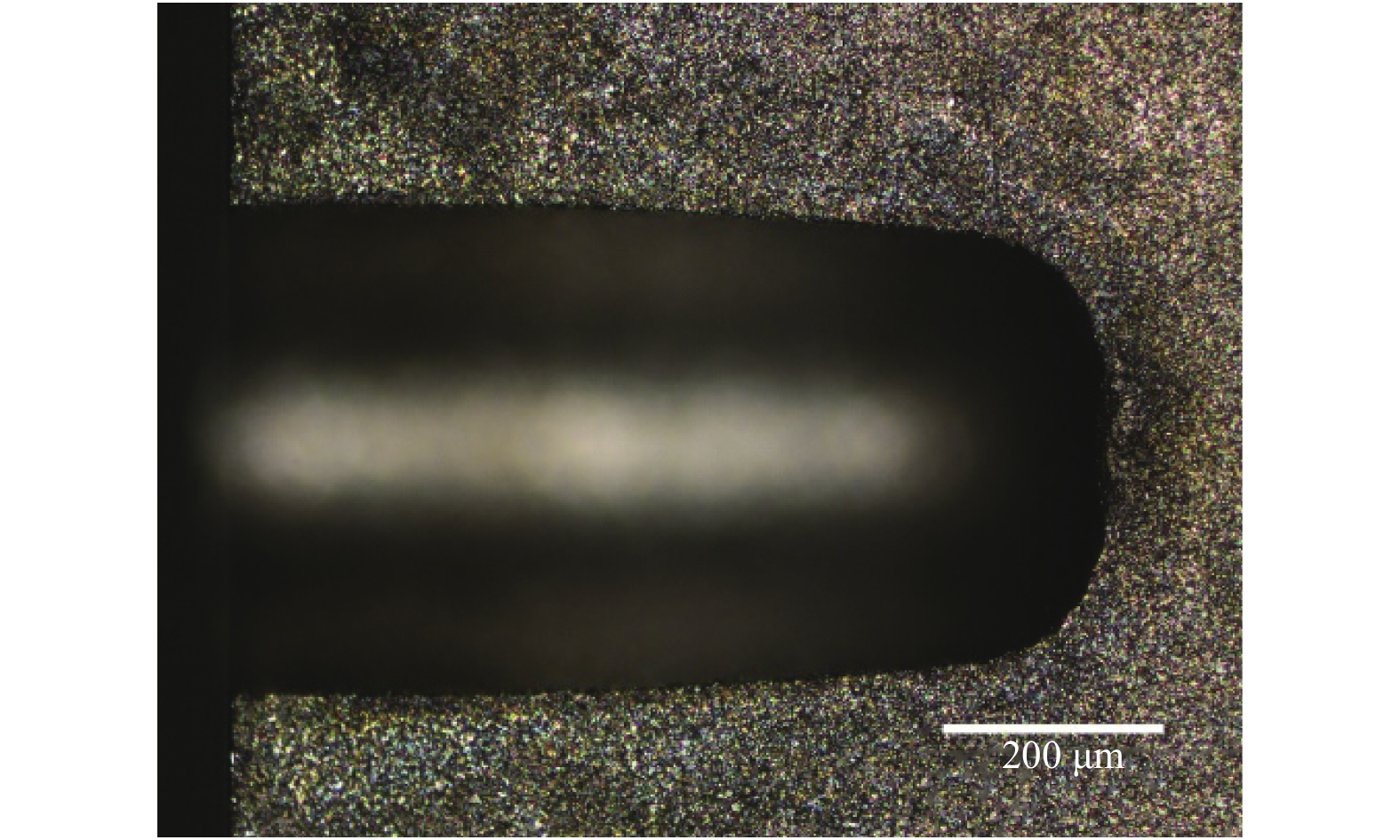

3.2 圆度因子电火花钻削盲孔时,电极除了存在端面损耗,还有侧面损耗。电极端面损耗让电火花加工孔深难以与进给深度一致,而侧面损耗则让孔顶端和孔底端直径不一致,图4为紫铜电极加工盲孔的剖面图,存在锥度,盲孔的加工形貌与机械加工相比较差。

|

图 4 紫铜电极钻削盲孔的剖面图 Figure 4 Sectional view of blind hole drilled with copper electrode |

为综合考虑孔的圆度和锥度两种因素,本文引入圆度因子F[15]以更好评估盲孔质量。F是盲孔实际体积与理论体积的一个比值,这里用百分数表示,计算公式如式(2)所示。

| $ F{\rm{ = }}\frac{{{V_{{\rm{actual}}}}}}{{{V_{{\rm{expected}}}}}} \times 100\% $ |

其中,Vactual是盲孔实际体积,通过激光共聚焦显微镜测量得到;Vexpected是盲孔理论体积,通过公式计算得到。由于电火花加工盲孔总会存在锥度,故Vexpected总是大于Vactual,F也总小于1。此处,F用来判断实际体积与理论体积的偏差,值越大则偏差越小。

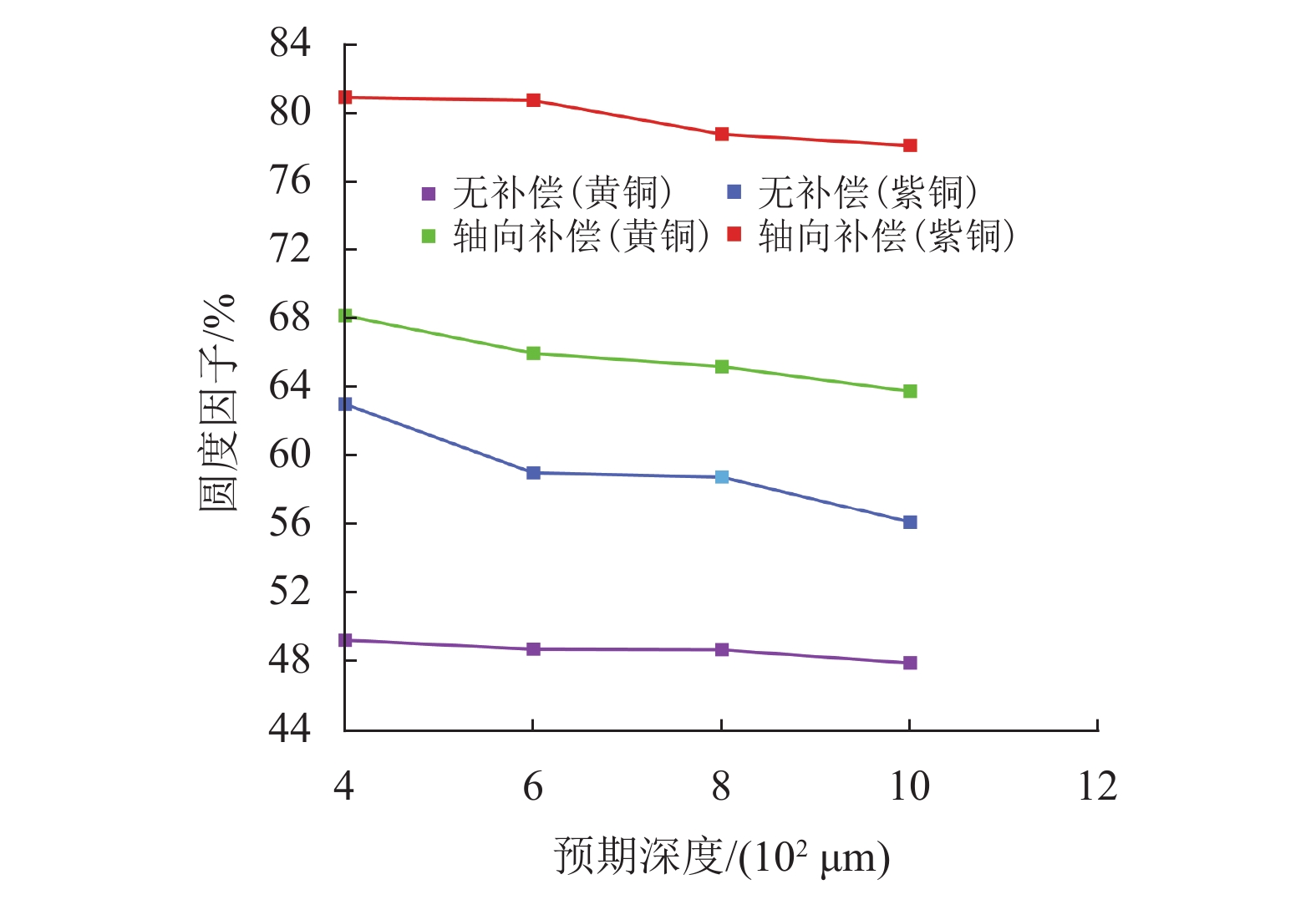

图5为加工盲孔的圆度因子。由图5可知,随着孔深增加,电极损耗程度变大,F值普遍呈现逐渐减小的趋势,在第1种加工方法中,电极损耗无补偿的情况下,用紫铜电极加工盲孔的F值比黄铜电极加工的要大,而在第二种方法中,也是同样趋势,说明紫铜电极加工去除工件材料更多,加工形貌更好。由于紫铜是纯铜,导电性比黄铜好。虽然2种电极材料熔点相当,但紫铜电极相对损耗率小于黄铜,故在加工过程中,紫铜损耗小,电极形状比黄铜好,所加工的盲孔形貌也更好。

|

图 5 加工盲孔的圆度因子 Figure 5 Roundness factor of the blind holes |

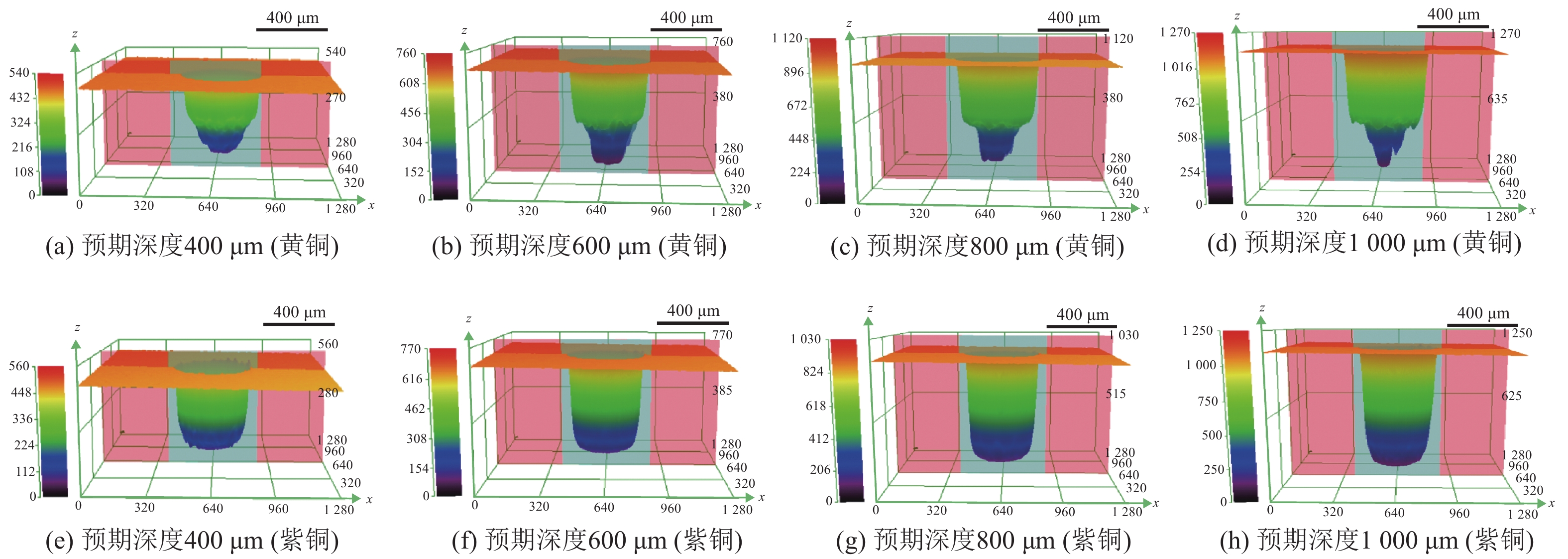

图6为轴向补偿法加工盲孔三维形貌图。由图6可知,在第2种加工方法中,即轴向补偿法,运用黄铜电极进行不同深度盲孔加工时,虽然孔深达到预期,但盲孔质量较差,只有孔的中心部分加工到预期深度,孔底端有较多余料没有去除,随着孔深增加,这种情况更为明显。同样情况下,运用紫铜电极加工则不会出现这种现象,不仅可以补偿电极损耗完成预期孔深加工,而且也保证盲孔形貌。

|

图 6 轴向补偿法加工盲孔三维形貌图 Figure 6 Three-dimensional topography of blind hole processed with axial compensation method |

本文提出的方法,利用检测回路对电极损耗进行检测,增加轴向进给量补偿损耗,优点是用不同电极材料加工不同工件时,前期不必做大量实验以计算出电极损耗就能很好地保证加工深度。由实验研究结果可得出如下结论:(1) 与黄铜电极相比,紫铜电极更适合电火花钻削盲孔,电极损耗较小且加工形貌好。(2) 与电极损耗无补偿法相比,运用电极损耗轴向补偿法加工盲孔可更好逼近预期深度,距离目标深度最小仅相差0.858 μm。(3) 与黄铜电极相比,紫铜电极不仅可加工出逼近预期深度的盲孔,且可以保证孔的形貌。

| [1] |

颜宏, 张卫, 叶一东, 等. 用于共孔径相干合成的衍射光学元件设计[J].

强激光与粒子束, 2015, 27(6): 6-11.

YAN H, ZHANG W, YE Y D, et al. Design of diffractive optical elements for filled-aperture coherent beam combining[J]. High Power Laser and Particle Beams, 2015, 27(6): 6-11. |

| [2] |

赵丹, 刘存良, 朱惠人, 等. 涡轮叶片前缘对冲孔排气膜冷却特性的数值研究[J].

航空动力学报, 2017, 32(11): 2609-2618.

ZHAO D, LIU C L, ZHU H R, et al. Numerical studies on film cooling performance of turbine vane leading edge with counter-inclined structure[J]. Journal of Aerospace Power, 2017, 32(11): 2609-2618. |

| [3] |

周健豪, 盛雪爽, 杨海青, 等. 组喷孔喷嘴对双对置柴油机喷雾及燃烧的影响[J].

航空动力学报, 2019, 34(1): 25-33.

ZHOU J H, SHENG X S, YANG H Q, et al. Influence of group-hole nozzles on spray and combustion of an opposed piston opposed cylinder diesel engine[J]. Journal of Aerospace Power, 2019, 34(1): 25-33. |

| [4] |

宋永伟, 姚建丽. 微小孔钻削方法研究[J].

航空制造技术, 2012, 410(14): 96-98.

SONG Y W, YAO J L. Research on micro-hole drilling method[J]. Aeronautical Manufacturing Technology, 2012, 410(14): 96-98. DOI: 10.3969/j.issn.1671-833X.2012.14.019. |

| [5] |

黄海鹏, 李茂盛, 费翔, 等. 电火花加工用复杂电极形状精度检测研究[J].

组合机床与自动化加工技术, 2017(9): 76-79.

HUANG H P, LI M S, FEI X, et al. Accurate inspecting of tool-electrode with complicated shape for EDM[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2017(9): 76-79. |

| [6] |

BAMBERG E, HEAMAWATANACHAI S. Orbital electrode actuation to improve efficiency of drilling micro-holes by micro-EDM[J].

Journal of Materials Processing Technology, 2009, 209(4): 1826-1834.

DOI: 10.1016/j.jmatprotec.2008.04.044. |

| [7] |

RAVINDER K, INDERDEEP S. Productivity improvement of micro EDM process by improvised tool[J].

Precision Engineering, 2018, 51: 529-535.

DOI: 10.1016/j.precisioneng.2017.10.008. |

| [8] |

RAVINDER K, INDERDEEP S. A modified electrode design for improving process performance of electric discharge drilling[J].

Journal of Materials Processing Technology, 2018, 264: 211-219.

|

| [9] |

FERRARIS E, CASTIGLIONI V, CEYSSENS F, et al. EDM drilling of ultra-high aspect ratio micro holes with insulated tools[J].

CIRP Annals-manufacturing Technology, 2013, 62(1): 191-194.

DOI: 10.1016/j.cirp.2013.03.115. |

| [10] |

LEE C S, HEO E Y, KIM J M, et al. Electrode wear estimation model for EDM drilling[J].

Robotics and Computer-integrated Manufacturing, 2015, 36: 70-75.

DOI: 10.1016/j.rcim.2015.02.001. |

| [11] |

苟淞, 周加乐, 刘宏. 基于响应面的电火花加工盲孔深度的预测方法[J].

科技创新导报, 2018, 15(14): 124-127.

GOU S, ZHOU J L, LIU H. Prediction method of blind hole depth in EDM based on response surface[J]. Science and Technology Innovation Herald, 2018, 15(14): 124-127. |

| [12] |

JEONG Y H, MIN B K. Geometry prediction of EDM-drilled holes and tool electrode shapes of micro-EDM process using simulation[J].

International Journal of Machine Tools and Manufacture, 2007, 47(12-13): 1817-1826.

DOI: 10.1016/j.ijmachtools.2007.04.011. |

| [13] |

ALIGIRI E, YEO S H, TAN P C. A new tool wear compensation method based on real-time estimation of material removal volume in micro-EDM[J].

Journal of Materials Processing Technology, 2010, 210(15): 2292-2303.

DOI: 10.1016/j.jmatprotec.2010.08.024. |

| [14] |

BLEYS P, KRUTH J P, LAUWERS B. Sensing and compensation of tool wear in milling EDM[J].

Journal of Materials Processing Technology, 2004, 149(1-3): 139-146.

DOI: 10.1016/j.jmatprotec.2003.11.042. |

| [15] |

NIRALA C K, SAHA P. Precise μEDM-drilling using real-time indirect tool wear compensation[J].

Journal of Materials Processing Technology, 2017, 240: 176-189.

DOI: 10.1016/j.jmatprotec.2016.09.024. |

| [16] |

MALAYATH G, KATTA S, AJAY M S, et al. Length-wise tool wear compensation for micro electric discharge drilling of blind holes[J].

Measurement, 2019, 134(12): 888-889.

|

2020, Vol. 37

2020, Vol. 37