随着工业化程度的不断提高,传统能源的消耗急剧增长,由此引发了一系列能源短缺及环境污染问题[1]。因此,寻求清洁可再生能源作为替代资源及对传统的工业余热进行高效回收[2],被认为是解决能源与环境问题的有效途径。有机朗肯循环(Organic Rankine Cycle,ORC)作为一种高效的热−功转换技术,在新能源(太阳能、地热能、生物质能等)及工业余热回收领域极具发展潜力[3]。

作为ORC系统的热−功转换媒介,非共沸混合工质具有的温度滑移特性,能有效提升ORC系统的运行性能[4]。目前,针对ORC工质的研究日益受到关注,这些研究主要集中在工质筛选,纯工质的对比及替代研究,非共沸混合工质的热经济性分析以及实验研究。

在工质筛选过程中,除了考虑工质的热力性能及环保性能以外,其安全性在实际系统中具有重要的作用。Xi等[5]采用可燃性极低的R245fa作为多元非共沸混合工质的阻燃剂,探索系统最小的电力生产成本;Tian等[6]构建了非共沸混合工质泄露模型,对丙烯/二氧化碳和戊烷/二氧化碳的安全性能进行了对比分析。为了解决纯工质存在的安全性及环保性问题,有部分学者采用新型工质作为传统工质的替代品,以期后续作为非共沸工质的组分工质。Yang等[7]探索R245fa的替代工质,对比了采用R1234ze(Z),R1233zd(E)、R1336mzz(E)及R245fa的ORC系统的运行性能;Molés等[8]分析了采用新型替代工质R1233zd(E)与R245fa的ORC系统的各运行参数。

目前针对非共沸混合工质的研究大部分集中在热经济性模拟分析上。Collings等[9]提出了一个组分可控的非共沸混合工质ORC系统,并探究冷源波动下新型系统的优势;Liu等[10]提出了一种确定非共沸混合工质ORC系统最佳冷凝压力的方法,并研究了冷凝温度滑移对ORC热力学性能的影响;Yang等[11]采用不同组分比的R245fa/R236fa作为系统的非共沸工质,探索组分比及压降对系统性能的影响;Feng等[12]基于热经济性多目标优化,对纯工质系统和非共沸混合工质系统的热经济性进行了对比研究。近年来,为了验证设计模型及研究实际系统的运行规律及性能,非共沸混合工质ORC系统的实验研究越来越受重视。Wang等[13]在太阳能ORC系统中采用不同组分的R245fa/R152a及纯工质R245fa,对比了纯工质系统和非共沸工质系统的性能差异;Jung等[14]实验验证了非共沸工质能有效提升系统的性能;Li等[15]通过实验研究确定采用非共沸工质R245fa/R601a及纯工质R245fa的ORC系统的最高热效率;Abadi等[16]研究了波动热源下,采用R245fa 60%/R134a 40%的非共沸混合工质系统的性能变化规律;Pang等[17-18]实验对比了R245fa、R123以及其组成的混合工质对ORC系统性能的影响,并探索各系统的最大输出功。

从以上文献可以看出,虽然非共沸工质在ORC中地位举足轻重,然而ORC中非共沸混合工质的实验研究非常有限。本文采用新型非共沸工质R1234ze(E)/R245fa作为系统热−功转换的媒介,研究非共沸混合工质系统在变流量工况下的运行性能及换热特性,并且对比了纯工质ORC系统,证明了新型非共沸工质R1234ze(E)/R245fa在特定工况下能有效提升系统的性能。

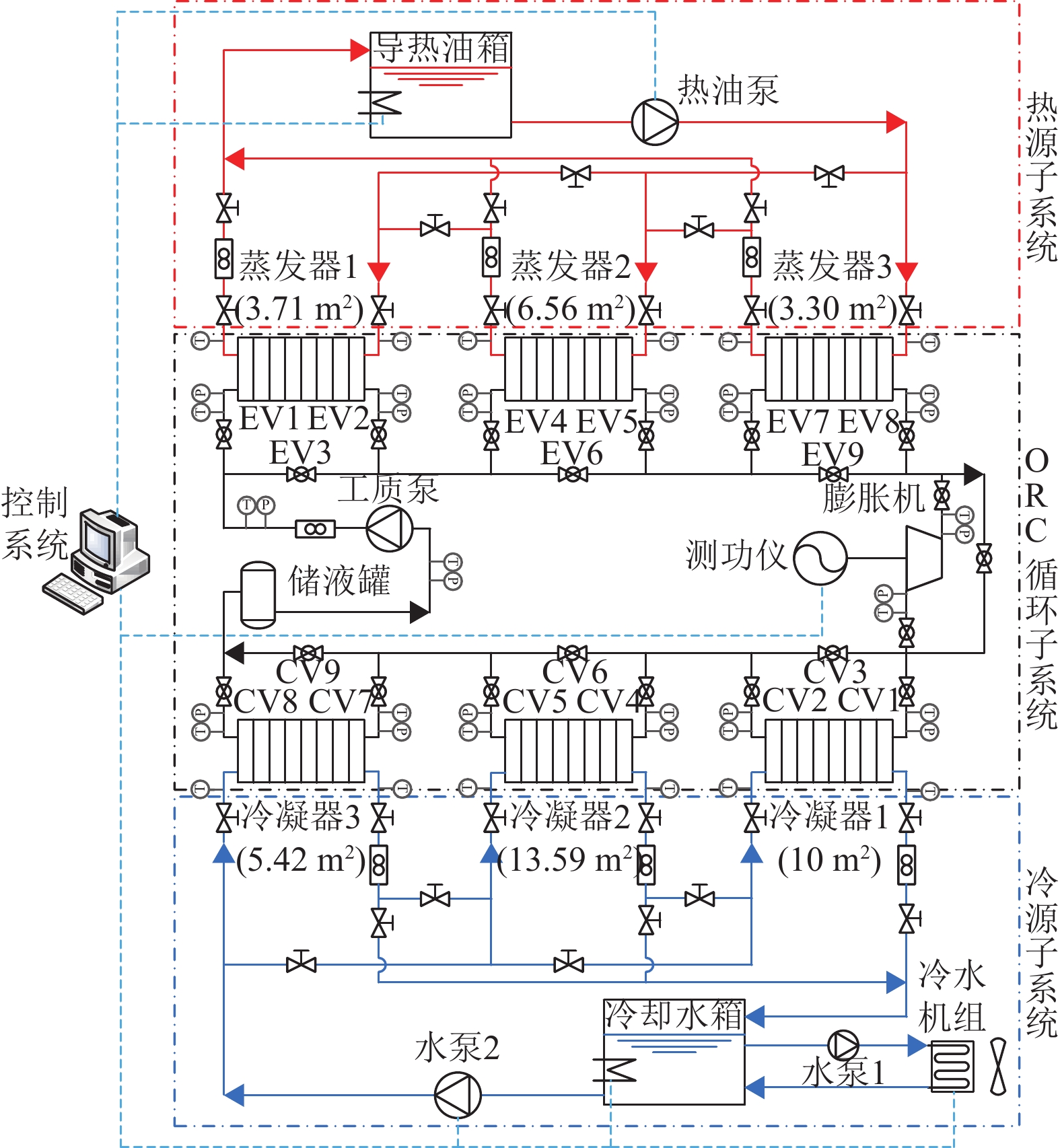

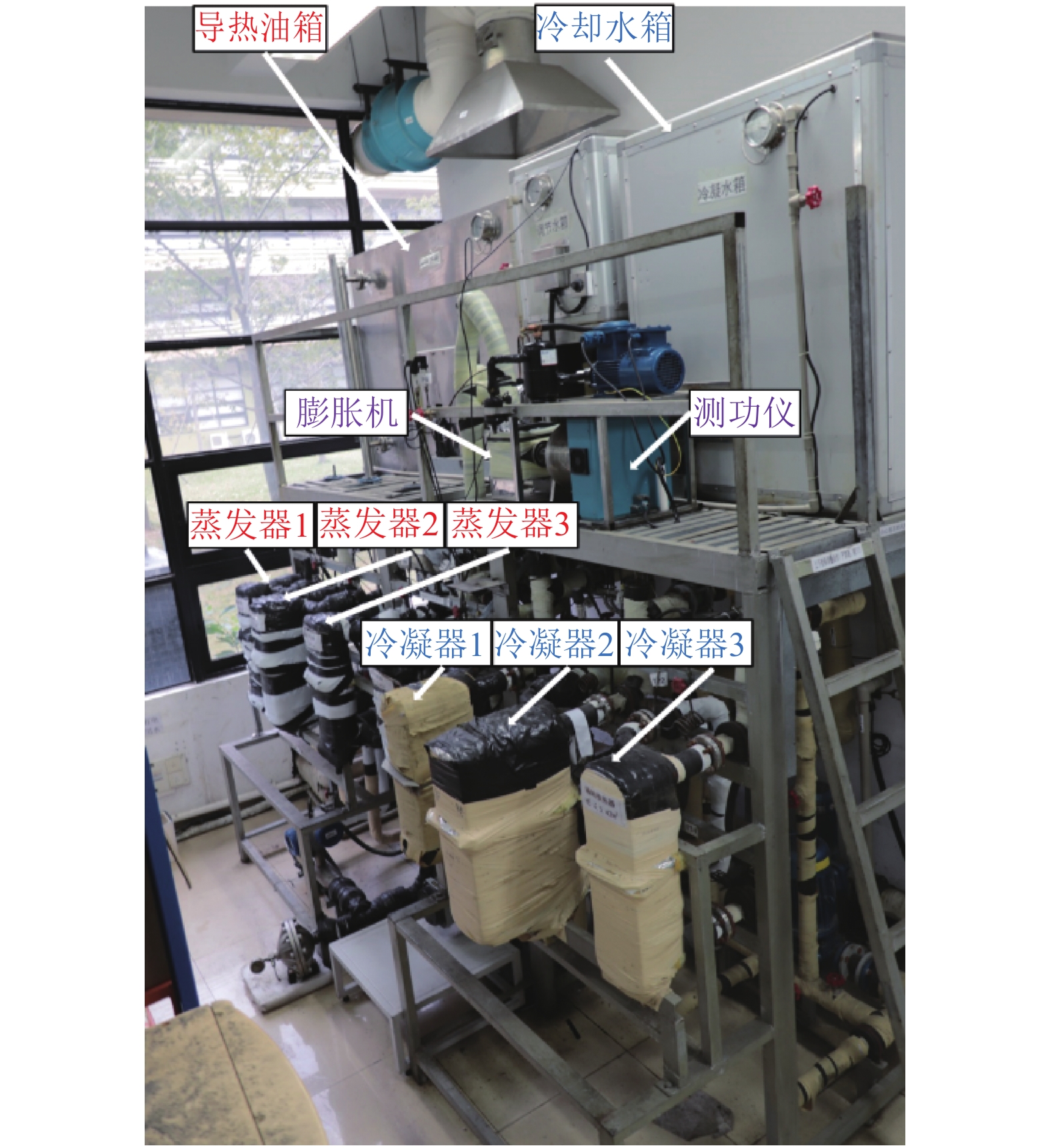

1 实验系统介绍图1为ORC实验系统图,共包含3个子系统:热源子系统、冷源子系统及ORC循环子系统。其中,ORC循环子系统主要由6个换热面积不同的换热器、膨胀机及其功率测试装置、工质泵构成。此外,控制系统用于调控ORC系统中各个设备及采集实验数据。图2为ORC实验系统实物图。

|

图 1 ORC实验系统示意图 Figure 1 Schematic of the test bench or the ORC system |

|

图 2 ORC实验系统实物图 Figure 2 Photograph of the ORC experimental facility |

热源子系统主要包含导热油箱、热油泵、油流量计以及一系列阀门。热源子系统采用首诺55号导热油作为模拟中低温热源。导热油箱共设置了3组加热器用于加热导热油,其中,加热器包含两组固定功率(各18 kW)的加热器和一组可实现无级调节的加热器(27 kW)。

1.2 冷源子系统冷源子系统主要由冷却水箱、冷水机组、水泵1、水泵2、水流量计及一系列阀门构成。冷水机组用于冷却冷源系统中的冷却水,总制冷功率为50 kW。冷却水箱用于储存冷却水,水箱中设置了一组固定功率(18 kW)的加热器,结合冷水机组对冷却水的温度进行精准控制。

1.3 ORC循环子系统ORC循环子系统包含不同换热面积的蒸发器(换热面积分别为3.30,3.71,6.56 m2)和冷凝器(换热面积分别为5.42,10,13.59 m2),涡旋膨胀机及其功率测试装置、工质泵、储液罐以及若干球阀。纯工质ORC系统采用R245fa作为循环工质,非共沸混合工质ORC系统采用质量比为1:1的混合工质R1234ze(E)/R245fa作为循环工质。

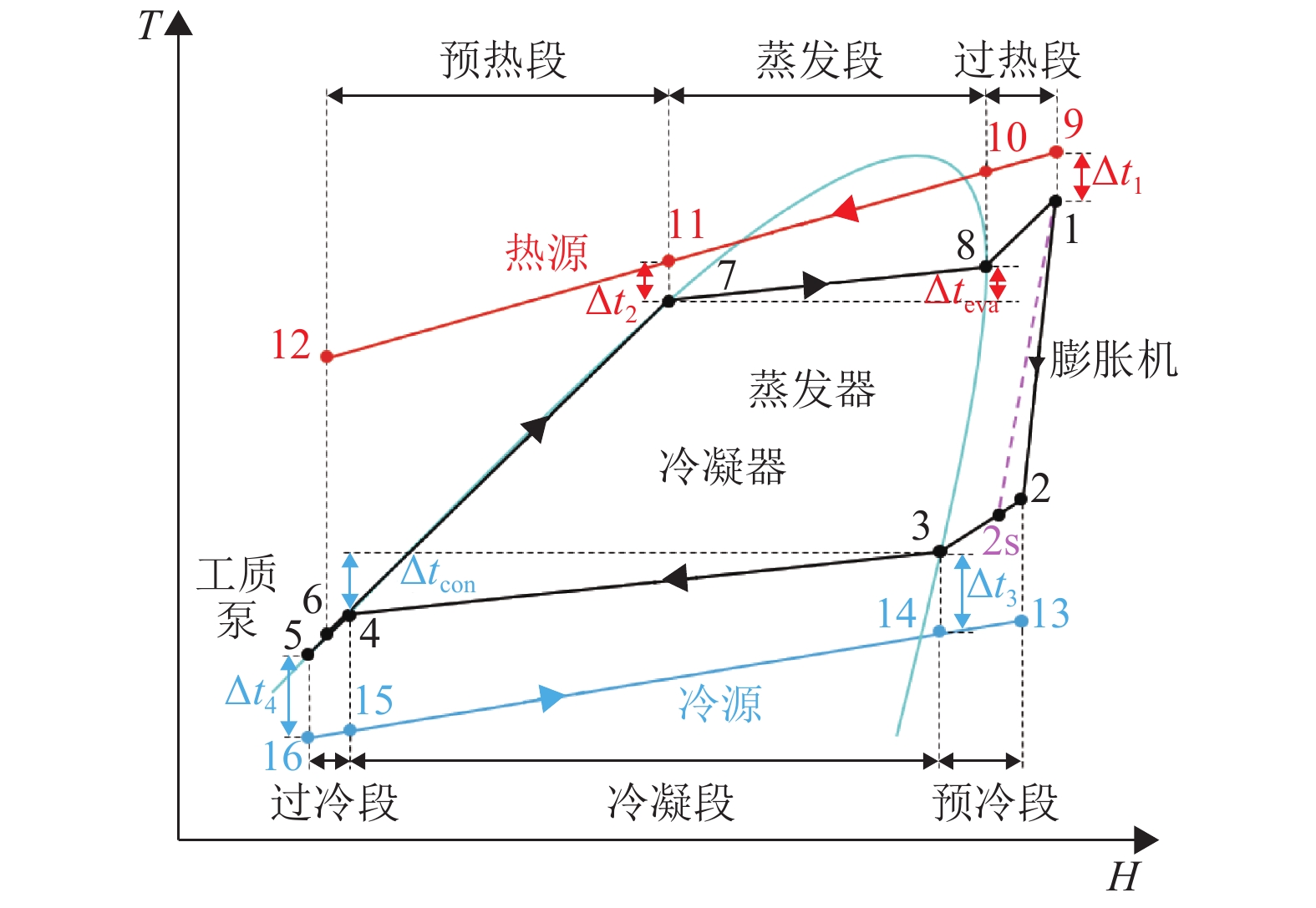

2 ORC测试系统计算和评价模型基本的ORC循环由蒸发器、冷凝器、膨胀机和工质泵构成。图3为非共沸混合工质ORC系统的T-H(T为温度,H为焓)图,有机工质进入蒸发器,依次经过预热、蒸发及过热(6-7-8-1)成为过热蒸汽后进入膨胀机,推动膨胀机输出轴功(1-2)后成为乏汽进入冷凝器,依次经过预冷、冷凝及过冷后(2-3-4-5)冷凝为过冷液态工质。其中,在换热器中的蒸发段和冷凝段非共沸工质具有温度滑移的特性,故相变过程(7-8、3-4)是非等温过程。最终,液态工质经过工质泵加压(5-6)后重新进入蒸发器,继续下一个循环。主要设备计算模型如下。

|

图 3 ORC系统T-H图 Figure 3 T-H diagram of the ORC system |

有机工质在蒸发器中的吸热量为

| $ {Q_{{\rm{eva}}}} = {q_{\rm{m}}}\left( {{h_8}-{h_6}} \right) $ | (1) |

式中,Qeva为蒸发器吸热量,kW;qm为系统工质流量,kg/s;h6,h8分别为蒸发器进、出口工质比焓,kJ/kg。

蒸发器出口处工质应具有一定的过热度:

| $ \Delta {t_{{\rm{sup}}}} = {t_1}-{t_8} $ | (2) |

式中,Δtsup为过热度,℃;t1,t8分别为蒸发器出口及饱和气相点工质温度,℃。

蒸发器出口处及饱和液相处,工质侧和热源侧流体的温差在整个蒸发器中为最小值,其温差较小值者为蒸发器的夹点,蒸发器出口处及饱和液相处的温差为

| $ \Delta {t_1} = {t_9} - {t_1} $ | (3) |

| $ \Delta {t_2} = {t_{11}} - {t_7} $ | (4) |

式中,Δt1为蒸发器出口处温差,℃;t9,t1分别为热源进口和工质出口温度,℃;Δt2为蒸发器饱和液相处温差,℃;t11,t7分别为饱和液相点处热源和工质的温度,℃。

由于非共沸工质具有温度滑移特性,故蒸发器中蒸发段的相变过程为非等温过程,蒸发段的温度滑移为

| $ \Delta {t_{{\rm{eva}}}} = {t_8}{\rm{ - }}{t_7} $ | (5) |

式中,Δteva为蒸发段的温度滑移,℃。

2.2 冷凝器冷凝器出口处工质应具有一定的过冷度:

| $ \Delta {t_{{\rm{sub}}}} = {t_4}{\rm{ - }}{t_5} $ | (6) |

式中,Δtsub为过冷度,℃;t5,t4分别为冷凝器出口及饱和液相点工质温度,℃。

冷凝器出口处及饱和气相处的温差为

| $ \Delta {t_3} = {t_3} - {t_{15}} $ | (7) |

| $ \Delta {t_4} = {t_5}{\rm{ - }}{t_{13}} $ | (8) |

式中,Δt3为冷凝器饱和气相点处温差,℃;t3,t15分别为饱和气相点处工质和冷源的温度,℃;Δt4为冷凝器出口点处温差,℃;t13,t5分别为热源进口和工质出口温度,℃。

冷凝器中冷凝段的相变过程为非等温过程,冷凝段的温度滑移为

| $ \Delta {t_{{\rm{con}}}} = {t_3}{\rm{ - }}{t_4} $ | (9) |

式中,Δtcon为冷凝段的温度滑移,℃。

2.3 膨胀机膨胀机的轴功率通过转速和转矩计算,转速和转矩均由测功仪测量得到。同时膨胀机的等熵效率由膨胀机的进出口点状态计算得到。

| $ {W_{{\rm{exp}}}} = {\rm{ }}({N_{{\rm{exp}}}} \times {M_{{\rm{exp}}}}){\rm{ }} \times 2 \text{π}/{\rm{ }}60 $ | (10) |

| $ {\eta_{i{\rm{s}}}} = {\rm{ }}({h_1}-{h_2}){\rm{ }}/{\rm{ }}({h_1}-{h_{{\rm{2s}}}}) $ | (11) |

式中,Wexp为膨胀机输出轴功,kW;Mexp为膨胀机转矩,N·m;Nexp为膨胀机转速,r/min;ηis为膨胀机等熵效率,%;h1,h2,h2s分别为膨胀机进口、实际出口及等熵出口处工质比焓,kJ/kg。

2.4 ORC系统ORC系统中净功为

| $ {W_{{\rm{net}}}} = {W_{{\rm{exp}}}}{\rm{ - }}{W_{{\rm{pum}}}} $ | (12) |

式中,Wnet为系统净功,kW。

系统热效率计算公式为

| $ {\eta _{{\rm{th}}}} = {\rm{ }}({W_{{\rm{exp}}}}-{W_{{\rm{pum}}}}){\rm{ }}/{Q_{{\rm{eva}}}} $ | (13) |

式中,ηth为系统热效率,%。

3 结果与讨论 3.1 非共沸混合工质ORC系统性能非共沸混合工质ORC系统采用换热面积分别为3.71 m2和10 m2的换热器作为其蒸发器和冷凝器。同时,由正交实验确定实验台的最佳运行范围,确定了系统的运行工况,各参数如表1所示。通过改变工质流量研究非共沸混合工质ORC系统的变工况运行性能及换热器的换热特性。

| 表 1 非共沸ORC系统的运行工况表 Table 1 Operation condition of the ORC system with zeotropic mixture working fluid |

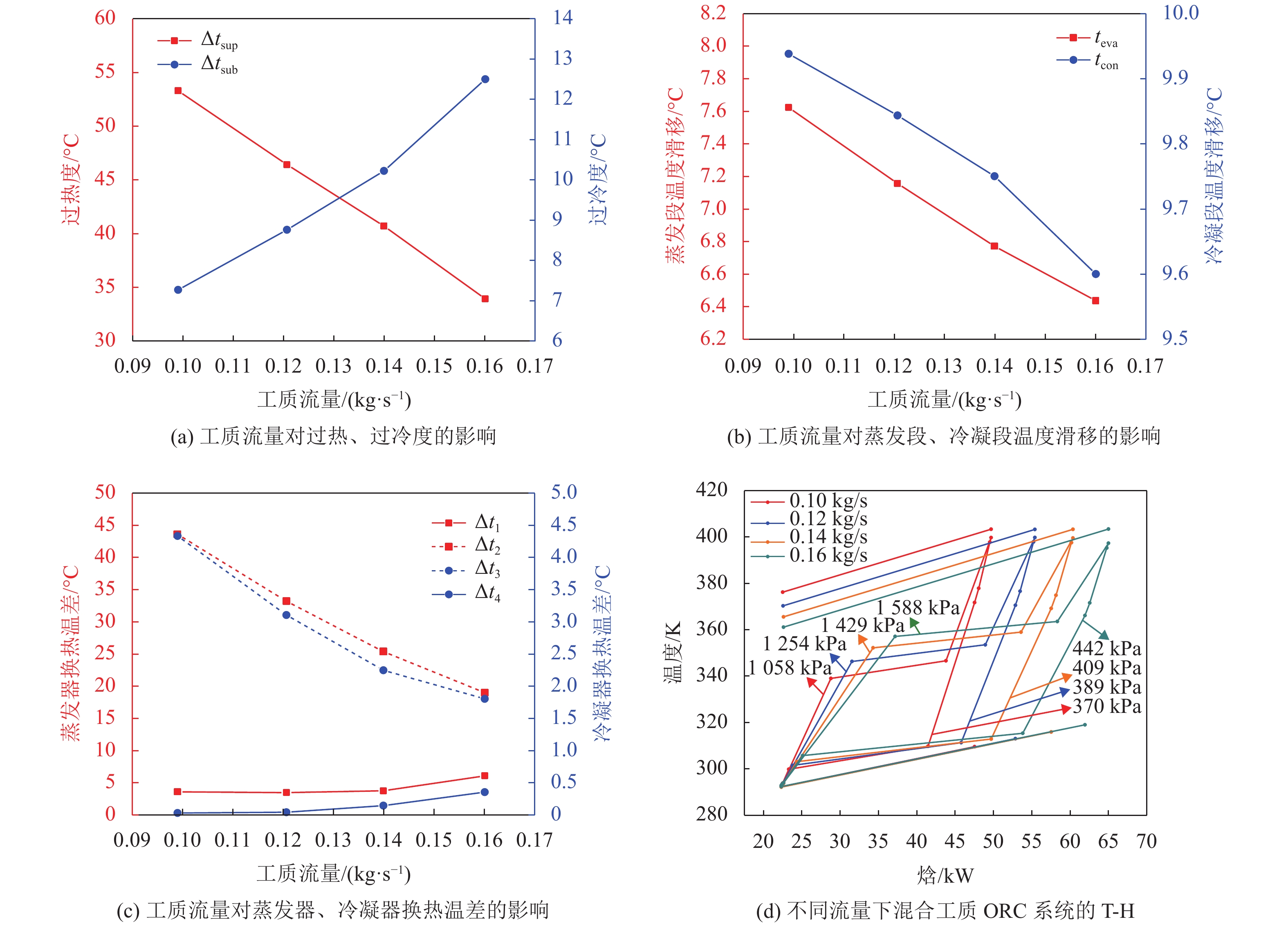

图4为工质流量对非共沸混合工质ORC系统中换热器换热特性的影响图。图4(a)为过热度、过冷度随工质流量的变化情况,随工质流量的增长,过热度从53.3 ℃降低至33.9 ℃,近似呈线性下降;而过冷度随工质流量的增长从7.3 ℃上升至12.5 ℃。由图4(b)可得,冷凝段比蒸发段具有更大的温度滑移,即压力水平越低,温度滑移特性越明显。蒸发段温度滑移与冷凝段温度滑移均随工质流量的上升而下降,且蒸发段温度滑移的降幅(1.2 ℃)较冷凝段(0.3 ℃)明显,即蒸发段温度滑移受工质流量的影响较冷凝段更为敏感。

|

图 4 工质流量对换热器换热特性的影响 Figure 4 The influence of working fluid mass flowrate on heat transfer characteristics of heat exchanger |

图4(c)中,增大工质流量,蒸发器的饱和液相点温差∆t2和冷凝器的饱和气相点温差∆t3均逐步下降且下降幅度逐渐减小。相反,蒸发器的出口点温差∆t1和冷凝器的出口点温差∆t4随工质流量的上升而增大,且增长幅度逐步上升,主要是受限于换热面积,使工质无法充分换热达到接近于冷热源进口的温度。此外,随着流量的增大,蒸发器和冷凝器的夹点趋向于从出口点转移至饱和液相点和饱和气相点。从温差值的大小可看出冷凝器的夹点温差明显小于蒸发器,这主要是过大的冷凝器面积引起的。

综上,与换热器的换热特性相关的参数如蒸发、冷凝压力以及蒸发器和冷凝器中两侧流体的换热曲线均显示在图4(d)中。由图4(d)可见,蒸发压力和冷凝压力均随工质流量的增大而单调上升,且蒸发压力的变化更加明显(蒸发压力从1058 kPa上升至1588 kPa;冷凝压力从370 kPa上升至442 kPa)。

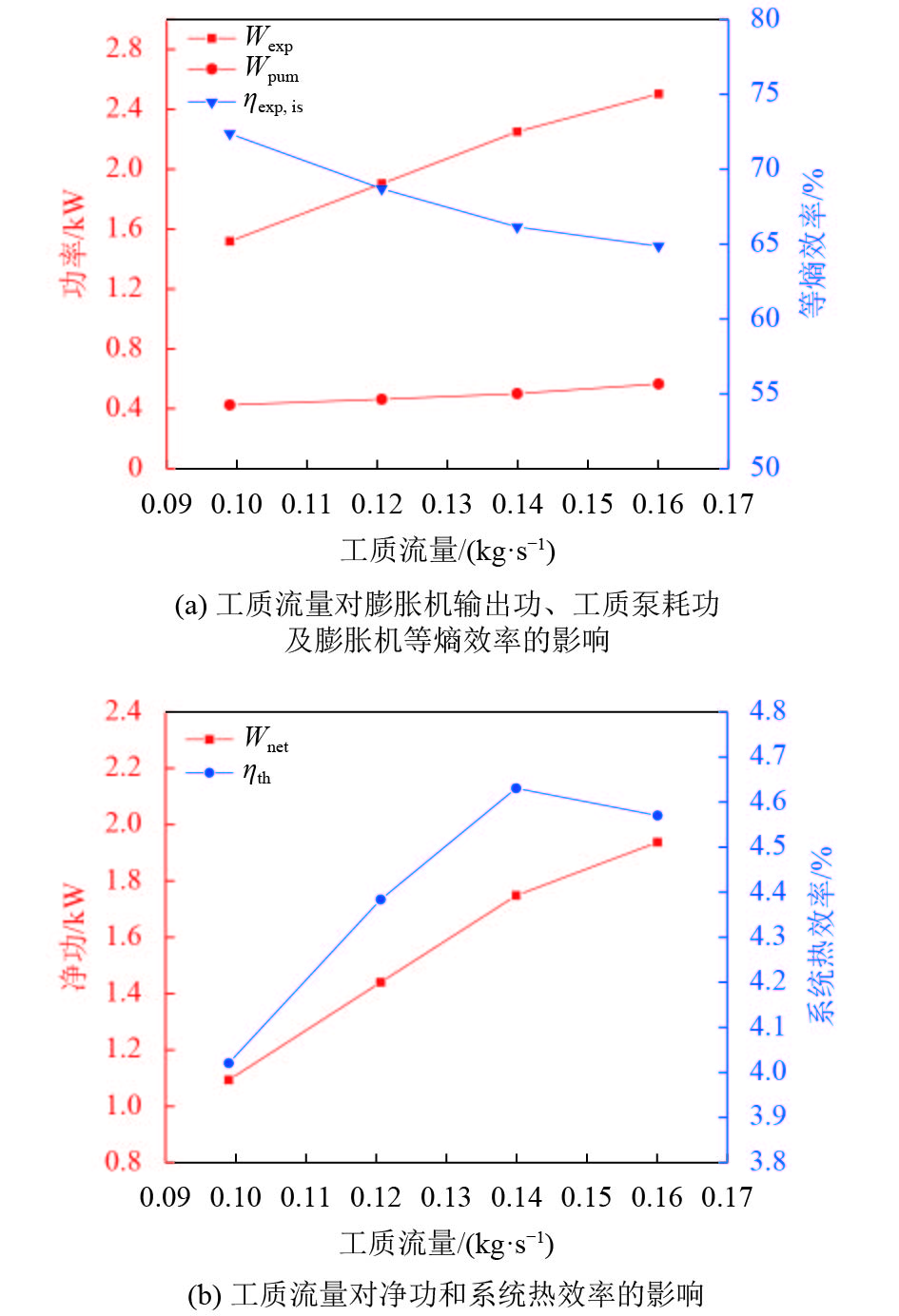

3.1.2 工质流量对系统运行性能的影响图5为混合工质ORC系统运行性能随工质流量的变化趋势图。由图5(a),随着工质流量的增大,膨胀机的输出功及工质泵的耗功均呈上升趋势,膨胀机的输出功在工质流量为0.16 kg/s时达到2.5 kW。膨胀机的等熵效率随工质流量呈下降趋势,从72.4%下降至64.9%。膨胀机的等熵效率主要受机械磨损及内部泄露影响。其中,由于膨胀机的转速维持1 500 r/min不变,故机械磨损近似恒定;蒸发压力随工质流量增大而上升,导致膨胀机进出口压差进一步增大,膨胀机内部高压腔和低压腔之间的泄露明显增大,从而降低了膨胀机的等熵效率。

|

图 5 工质流量对ORC系统运行性能的影响 Figure 5 The influence of working fluid mass flowrate on performances of ORC system |

由图5(b)可得,净功随工质流量的增大而逐步上升,系统最大净功为1.9 kW,但随着流量的增大,净功的增长速度逐渐减缓。在大流量下工质泵的耗功明显增大且膨胀机的等熵效率逐渐减小,导致了系统净功的增长趋于平缓。随着工质流量的增大,系统热效率呈先上升后下降的趋势,存在一个最优流量0.14 kg/s,使系统热效率达到最大值4.6%。

3.2 混合工质ORC系统与纯工质ORC系统的性能对比不同工质流量下,混合工质ORC系统与纯工质ORC系统的运行工况如表1所示。其冷热源流量、温度、换热器面积及膨胀机的转速均保持不变。

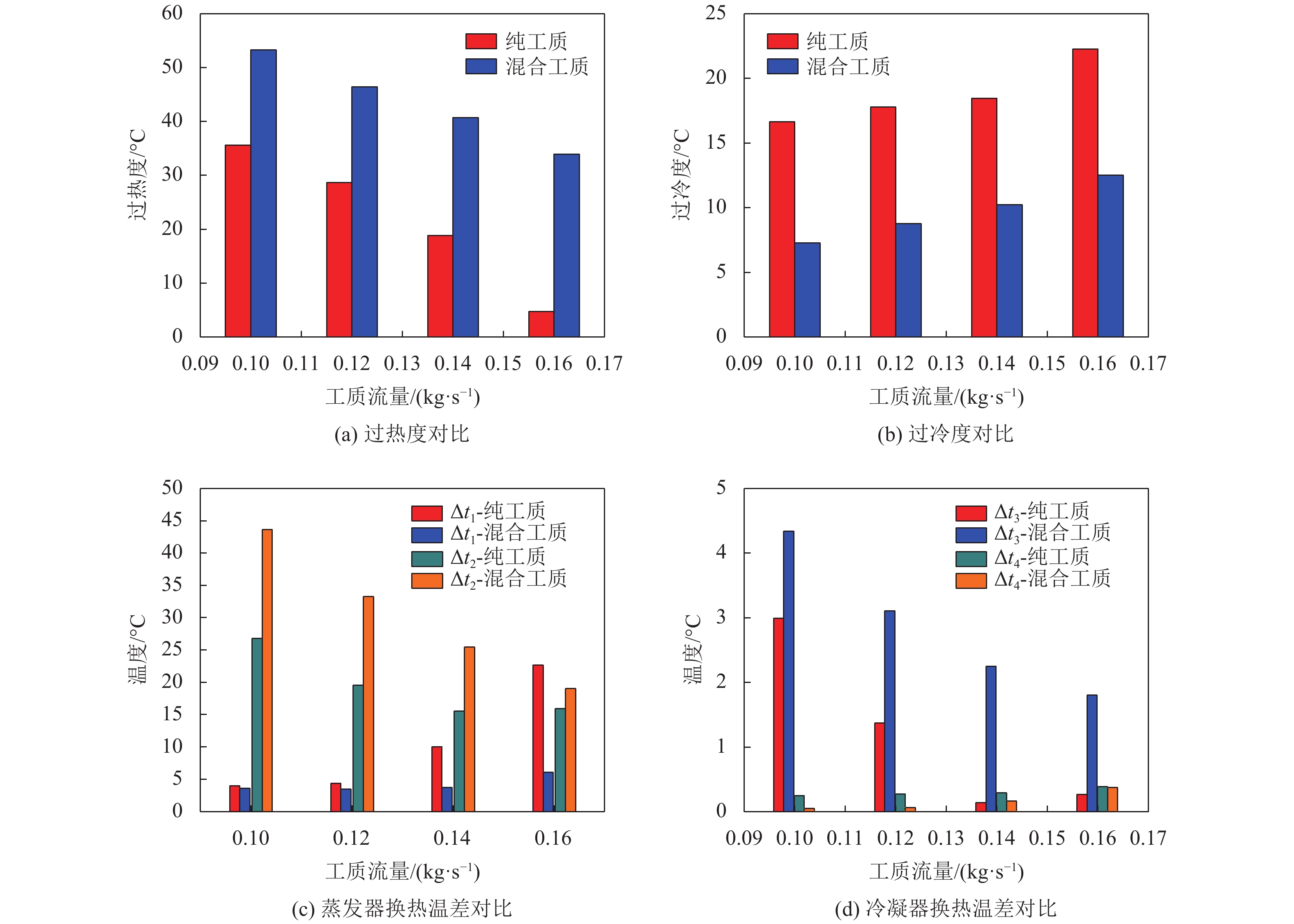

3.2.1 混合工质系统与纯工质系统的换热特性对比图6对比了混合工质系统和纯工质系统的换热特性。由图6(a),混合工质系统较纯工质系统具有更高的过热度(纯工质系统的过热度为4.7~35.6 ℃;混合工质系统为33.9~55.3 ℃),且混合工质系统的过热度受流量的影响较纯工质系统的小。这是因为混合工质中含有沸点较低的工质组分R1234ze(E),当蒸发压力一定时,混合工质系统蒸发器出口处的饱和温度较低,且出口处工质的温度变化微弱,故混合工质系统具有更高的过热度。图6(b)中过冷度的规律与图6(a)中过热度的相反:混合工质系统的过冷度较纯工质系统的小(纯工质系统的过冷度为16.6~22.2 ℃;混合工质系统为7.3~12.5 ℃)。当冷凝压力一定时,混合工质系统冷凝器出口处的饱和温度较低,且出口处工质的温度变化微弱,故混合工质系统的过热度较小。

|

图 6 混合工质系统与纯工质系统的换热特性图 Figure 6 The heat transfer characteristics of ORC system with zeotropic working fluid and pure working fluid |

图6(c)为纯工质系统和混合工质系统蒸发器中换热温差的对比结果。由图,混合工质系统具有更小的Δt1(3.5~6.1 ℃);相反,混合工质系统的Δt2较纯工质系统更高,且混合工质系统的Δt1和Δt2受工质流量的影响较小。混合工质系统的工质沸点较低,在一定的蒸发压力下,蒸发器中混合工质的平均温度较低,故混合工质系统中蒸发器具有更大的换热温差,即具有更大的Δt2;并且混合工质系统受到蒸发器面积的限制作用较小(换热温差大),蒸发器出口处工质温度依然较高,故Δt1减小。

图6(d)为纯工质系统和混合工质系统冷凝器中换热温差的对比结果。混合工质系统较纯工质系统具有更高的Δt3(1.8~4.3 ℃)。混合工质系统的蒸发、冷凝压力水平更高,特别在系统低压测,即冷凝器压力较纯工质系统有较大的提升,由此引发了冷凝器饱和气相点处工质的温度升高,而冷源侧的温差维持不变,故混合工质系统的Δt3较高。而无论是混合工质系统还是纯工质系统,其Δt4均维持在较低水平且受工质组分比的影响微弱。

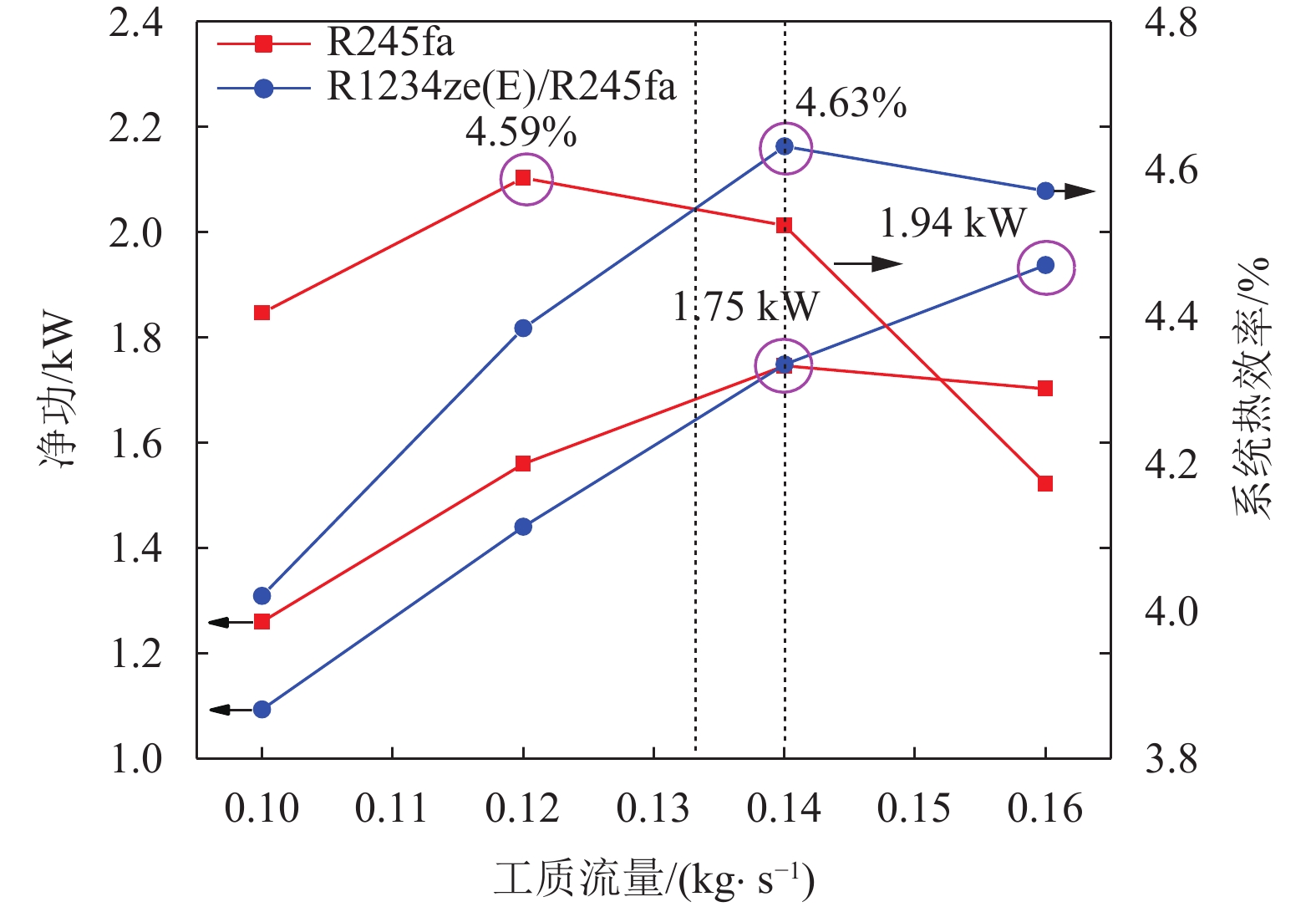

3.2.2 混合工质系统与纯工质系统的系统性能对比图7对比了不同工质系统的运行性能,由图7(a),随工质流量的增加,纯工质系统的净功先上升(从1.3上升到1.7 kW),当工质流量超过0.14 kg/s时,纯工质系统的净功略微下降,最大净功为1.7 kW;混合工质系统的净功随工质流量呈上升趋势(从1.1上升到1.9 kW),最大净功为1.9 kW。当工质流量低于0.14 kg/s时,混合工质系统的净功始终低于纯工质系统。当工质流量超过0.14 kg/s时,混合工质系统的净功超过纯工质系统的,并处于上升趋势。混合工质系统蒸发器中换热温差较大,受换热面积的影响作用小,故随流量增大,其蒸发器出口的过热度较大,从而具有更大的净功。而纯工质系统换热温差小,受换热面积影响明显,在大流量工况下其过热度较低,故净功较小。

|

图 7 混合工质系统与纯工质系统的运行性能图 Figure 7 The operation performance of ORC system with zeotropic working fluid and pure working fluid |

工质组分比对系统热效率的影响规律与净功基本一致。当工质流量较小时(0.14 kg/s),混合工质系统的热效率较纯工质系统的低,当工质流量超过0.14 kg/s时,混合工质系统的热效率超过纯工质系统的(混合工质系统的最大热效率为4.63%,纯工质系统的最大热效率为4.58%)。即大流量下混合工质系统较纯工质系统具有更优异的性能。

4 结论针对非共沸混合工质对ORC系统性能及换热规律的影响规律,分别采用了组分比为1:1的非共沸混合工质R1234ze(E)/R245fa与纯工质R245fa,对比研究不同工质ORC系统的运行性能及换热器的换热特性。研究所得结论为:

(1) 非共沸混合工质ORC系统中蒸发段和冷凝段的温度滑移均随工质流量的增大而降低,且冷凝段具有更大的温度滑移;

(2) 与纯工质系统相比,混合工质ORC系统的温度水平更低,具有更大过热度,而过冷度较纯工质的低;且混合工质ORC系统具有更大的蒸发器换热温差和更小的冷凝器换热温差;

(3) 在小流量工况下(<0.14 kg/s),纯工质ORC系统的净功和系统热效率比混合工质ORC系统高,当流量增大到一定程度(0.16 kg/s))时,混合工质ORC系统的净功和系统热效率相比于纯工质系统分别提升13.8 %和9.5 %,大流量工况下混合工质系统较纯工质系统具有更优异的系统性能。

| [1] |

LANDELLE A, TAUVERON N, HABERSCHILL P, et al. Organic Rankine cycle design and performance comparison based on experimental database[J].

Appl Energ, 2017, 204: 1172-87.

DOI: 10.1016/j.apenergy.2017.04.012. |

| [2] |

康瑞丽, 罗向龙, 黄晓健, 等. 膜蒸馏与工艺余热网络集成系统的热经济分析[J].

广东工业大学学报, 2018, 35(2): 11-18.

KANG R L, LUO X L, HUANG X J, et al. A thermal economy analysis of a network integrated membrane distillation and industrial waste heat[J]. Journal of Guangdong University of Technology, 2018, 35(2): 11-18. DOI: 10.12052/gdutxb.170126. |

| [3] |

PARK B, USMAN M, IMRAN M, et al. Review of Organic Rankine Cycle experimental data trends[J].

Energ Convers Manage, 2018, 173: 679-91.

DOI: 10.1016/j.enconman.2018.07.097. |

| [4] |

BAMOROVAT ABADI G, KIM K C. Investigation of organic Rankine cycles with zeotropic mixtures as a working fluid: advantages and issues[J].

Renewable and Sustainable Energy Reviews, 2017, 73: 1000-13.

DOI: 10.1016/j.rser.2017.02.020. |

| [5] |

XI H, LI M, HE Y, et al. Economical evaluation and optimization of organic Rankine cycle with mixture working fluids using R245fa as flame retardant[J].

Appl Therm Eng, 2017, 113: 1056-70.

DOI: 10.1016/j.applthermaleng.2016.11.059. |

| [6] |

TIAN H, WANG X, SHU G. Safe performance analysis of flammable mixture working fluid leakage in Organic Rankine Cycle[J].

Energy Procedia, 2017, 142: 1112-18.

DOI: 10.1016/j.egypro.2017.12.636. |

| [7] |

YANG J, YE Z, YU B, et al. Simultaneous experimental comparison of low-GWP refrigerants as drop-in replacements to R245fa for Organic Rankine cycle application: R1234ze(Z), R1233zd(E), and R1336mzz(E)[J].

Energy, 2019, 173: 721-31.

DOI: 10.1016/j.energy.2019.02.054. |

| [8] |

MOLÉS F, NAVARRO-ESBRÍ J, PERIS B, et al. Experimental evaluation of HCFO-1233zd-E as HFC-245fa replacement in an Organic Rankine Cycle system for low temperature heat sources[J].

Appl Therm Eng, 2016, 98: 954-61.

DOI: 10.1016/j.applthermaleng.2016.01.011. |

| [9] |

COLLINGS P, YU Z, WANG E. A dynamic organic Rankine cycle using a zeotropic mixture as the working fluid with composition tuning to match changing ambient conditions[J].

Appl Energ, 2016, 171: 581-91.

DOI: 10.1016/j.apenergy.2016.03.014. |

| [10] |

LIU Q, DUAN Y, YANG Z. Effect of condensation temperature glide on the performance of organic Rankine cycles with zeotropic mixture working fluids[J].

Appl Energ, 2014, 115: 394-404.

DOI: 10.1016/j.apenergy.2013.11.036. |

| [11] |

YANG M, YEH R. The effects of composition ratios and pressure drops of R245fa/R236fa mixtures on the performance of an organic Rankine cycle system for waste heat recovery[J].

Energ Convers Manage, 2018, 175: 313-26.

DOI: 10.1016/j.enconman.2018.09.006. |

| [12] |

FENG Y, HUNG T, GREG K, et al. Thermoeconomic comparison between pure and mixture working fluids of organic Rankine cycles (ORCs) for low temperature waste heat recovery[J].

Energ Convers Manage, 2015, 106: 859-72.

DOI: 10.1016/j.enconman.2015.09.042. |

| [13] |

WANG J L, ZHAO L, WANG X D. A comparative study of pure and zeotropic mixtures in low-temperature solar Rankine cycle[J].

Appl Energ, 2010, 87: 3366-73.

DOI: 10.1016/j.apenergy.2010.05.016. |

| [14] |

JUNG H, TAYLOR L, KRUMDIECK S. An experimental and modelling study of a 1 kW organic Rankine cycle unit with mixture working fluid[J].

Energy, 2015, 81: 601-14.

DOI: 10.1016/j.energy.2015.01.003. |

| [15] |

LI T, ZHU J, FU W, et al. Experimental comparison of R245fa and R245fa/R601a for organic Rankine cycle using scroll expander[J].

Int J Energ Res, 2015, 39: 202-14.

DOI: 10.1002/er.3228. |

| [16] |

BAMOROVAT ABADI G, YUN E, KIM K C. Experimental study of a 1 kw organic Rankine cycle with a zeotropic mixture of R245fa/R134a[J].

Energy, 2015, 93: 2363-73.

DOI: 10.1016/j.energy.2015.10.092. |

| [17] |

PANG K, CHEN S, HUNG T, et al. Experimental study on organic Rankine cycle utilizing R245fa, R123 and their mixtures to investigate the maximum power generation from low-grade heat[J].

Energy, 2017, 133: 636-51.

DOI: 10.1016/j.energy.2017.05.128. |

| [18] |

FENG Y, HUNG T, HE Y, et al. Operation characteristic and performance comparison of organic Rankine cycle (ORC) for low-grade waste heat using R245fa, R123 and their mixtures[J].

Energ Convers Manage, 2017, 144: 153-63.

DOI: 10.1016/j.enconman.2017.04.048. |

2020, Vol. 37

2020, Vol. 37