2. 肇庆学院 环境与化学工程学院,广东 肇庆 526061

2. School of Environmental and Chemical Engineering, Zhaoqing University, Zhaoqing 526061, China

近年来,随着我国人民生活水平不断提升,对燃气的需求也逐渐增大,但原油对外依存度超过60%[1]。燃气烤炉使用过程中会产生的大量余热无法被利用,目前我国台式燃气灶的热效率普遍为55%~58%,嵌入式燃气灶的热效率大多数不到55%,热效率超过60%的燃气灶具比例不到1%。在经济快速发展的大环境下,我们应加大对燃气及相关产品的研究,保障燃气事业安全、高效、环保地发展[2]。户外燃气烤炉的用电器件比如照明灯、点火器、烤肉架马达等需要由干电池供电,相当的一部分电池被废弃在自然界中,其中危害环境和生物的重金属元素缓慢地从电池中析出到土壤和水源,通过食物和水等进入人体,进而对人体各器官产生损伤[3]。

温差发电技术并不是唯一适合用于余热回收利用的方式。其他方式比如有机朗肯循环[4]和热化学转化[5]已经发展了很多年,也是非常有效的余热利用方式,但是并不适合运用在燃气烤炉上。温差发电技术能够用来回收废热、余热,使温差发电芯片的两端产生温度差,从而产生电动势,由此回收热量。温差发电技术优点众多[6]:通过热电材料内部载流子的移动可以直接把热能转换为电能、无运动部件、无噪声、结构上部件排布紧密、稳定可靠、寿命长、零排放无污染等。如今,伴随半导体技术的不断提高,基于塞贝克效应的热电材料有了明显突破[7-9],温差发电技术在现实中有了应用价值,在余热利用领域取得了广泛的应用[10-11]。

温差发电发电芯片冷端需要采取散热措施以维持冷热端温差,从而稳定输出电能,现有的温差发电提升温差方式主要有:自然对流散热、强迫对流散热、水冷散热[12]。Montecucco等 [13-14]设计了一种固体燃料温差发电炉,冷端采用了水冷的散热方式,温差发电芯片冷热端温差在250 ℃下的平均输出功率大约27 W,其热电转化效率约在4%。Najjar 等[15]设计的温差发电炉灶采用水冷的散热方式,加热后的热水可用于生活中,该温差发电炉灶输出电功率达7.8 W。Champier 等[16]设计的温差发电炉在实验中对比了水冷和风冷两种散热方式下的性能,结果水冷效果比风冷好,输出电功率为6 W,其热电转化效率约2%. Sornek等[17]设计了烟囱温差发电系统,对比了风冷和水冷两种散热效果,发电功率约为5 W。Mal等[18]设计的温差发电炉采用了风冷的散热方式,其发电功率约为3 W。李国能等[19-22]设计了多种生物质温差发电炉,采用风冷或水冷的散热方式,研究了它们的启动特性、空载特性和功率负载特性等。谢泽扬等[23]设计太阳能光伏联合温差发电系统,采用了被动式空冷的散热方式。王长宏等[24]对半导体温差发电模型传热性能进行了分析。

一般的温差发电装置采用主动或被动的水冷、风冷散热,被动散热造成散热效果不好维持不了冷热两端温差,导致发电性能较低。主动水冷、风冷散热布置相对复杂且需要额外的动力驱动。本文设计了一种温差发电燃气烤炉,利用半导体温差发电技术对燃气烤炉余热进行回收,同时利用烤炉的燃气进气时的冷能对温差发电芯片的冷端散热以维持冷热两端温差,产生的电能供于烤炉中的用电器运行,免去了干电池的使用,升温后的燃气可以进一步提高烤炉的热效率,搭建了实验平台对温差发电模块温度曲线、电能输出特性和预热对烤炉热效率的提升进行了测试。

1 温差发电炉测试实验简介 1.1 温差发电芯片热端位置该燃气烤炉为祈信公司产品,主要用于户外烧烤,烤炉中用电器有马达、LED灯、点火器,功率为2 W。图1为该燃气烤炉的正面展示,图2为燃气烤炉炉头展示,该烤炉尺寸为137 cm×58 cm×119 cm。

|

图 1 燃气烤炉正面展示 Figure 1 Front display of gas stove |

|

图 2 燃气烤炉炉头展示 Figure 2 Gas stove burner display |

本文的温差发电模块中的温差发电芯片采用富信科技的TEG1-199-1.4-1.6,参数如表1所示。

| 表 1 温差发电芯片物性参数 Table 1 Physical parameters of thermoelectric generator |

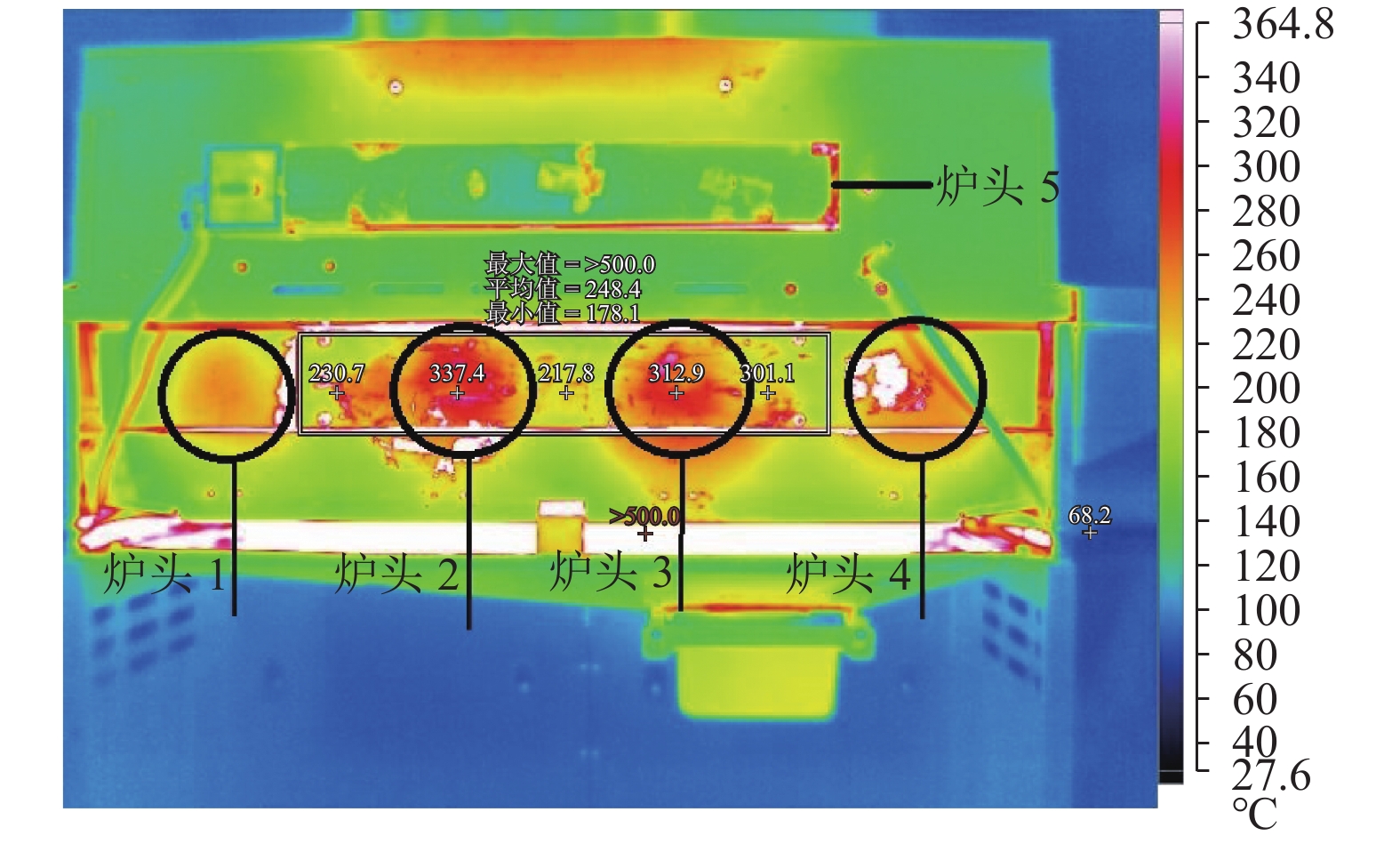

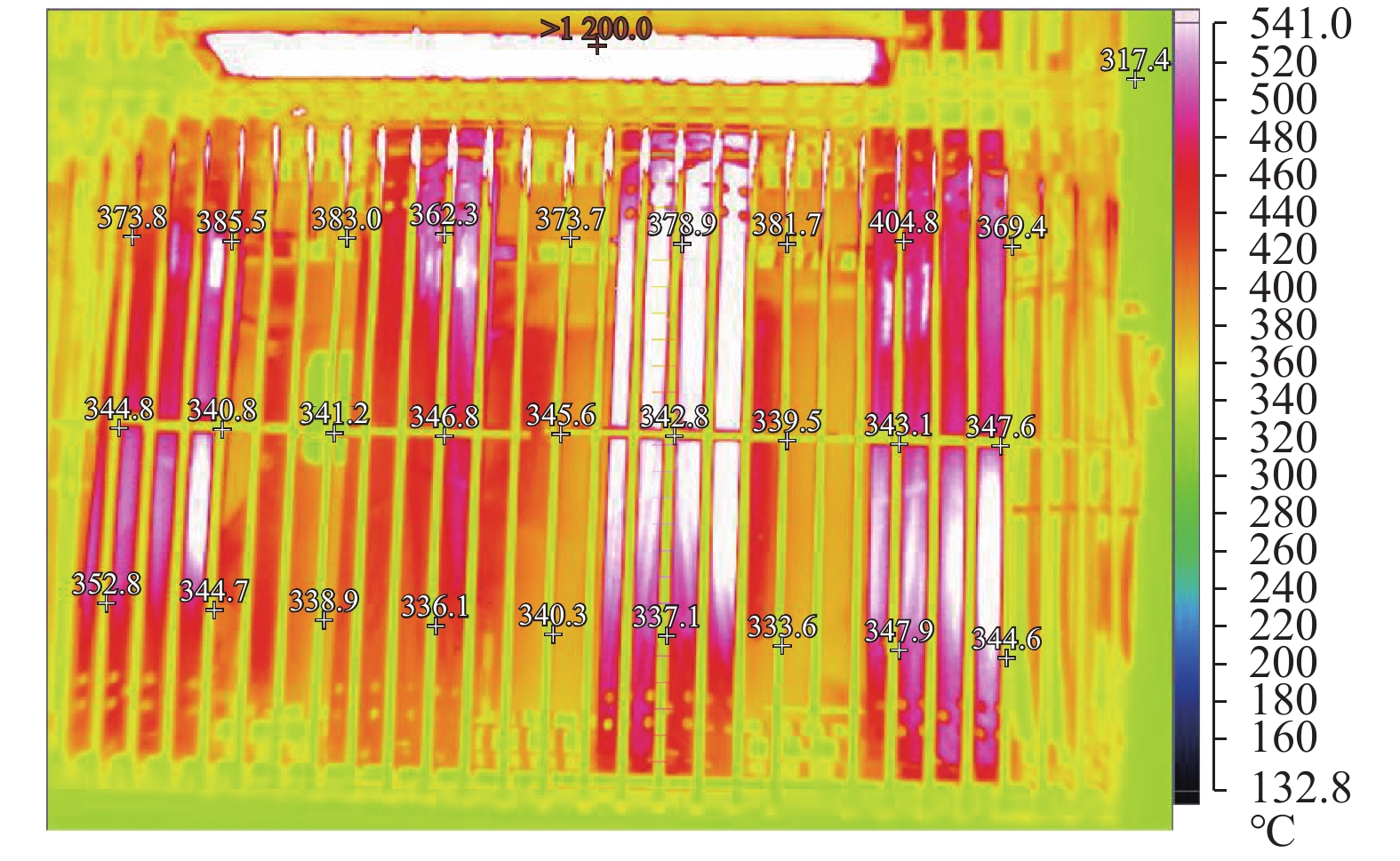

温差发电芯片热端安装位置温度越高代表可回收的热量越多,安装位置选取可通过红外成像图进行分析。图3、图4为该燃气烤炉背面展示及红外成像图,仪器为红外摄像仪(FLUKE TiX640),背面展示中从左到右分别为炉头1、炉头2、炉头3、炉头4,炉头5为辐射炉头。分析红外成像图可知炉头与背板垂直齐高处的颜色最深,即温度最高,温度范围在300~340 ℃,其他位置由颜色判断温度相对较低。温差发电模块中各芯片温差需接近,否则会导致各温差发电芯片输出电能不一致,其中串联模块的电流受限于其中电流最小的芯片;而并联模块的输出电压受限于其中电压最低的芯片,所以最多可安装4片温差发电芯片在与炉头1、炉头2、炉头3、炉头4垂直齐高处背板上。此外冷端热量依靠燃气烤炉使用的燃气冷能散去,结合散热能力和用电需求最终决定采用两块温差发电芯片,安装位置为炉头2和炉头3与烤炉背板水平垂直处。

|

图 3 燃气烤炉背面展示 Figure 3 Back display of gas stove |

|

图 4 燃气烤炉背面红外成像图 Figure 4 Infrared image of gas stove |

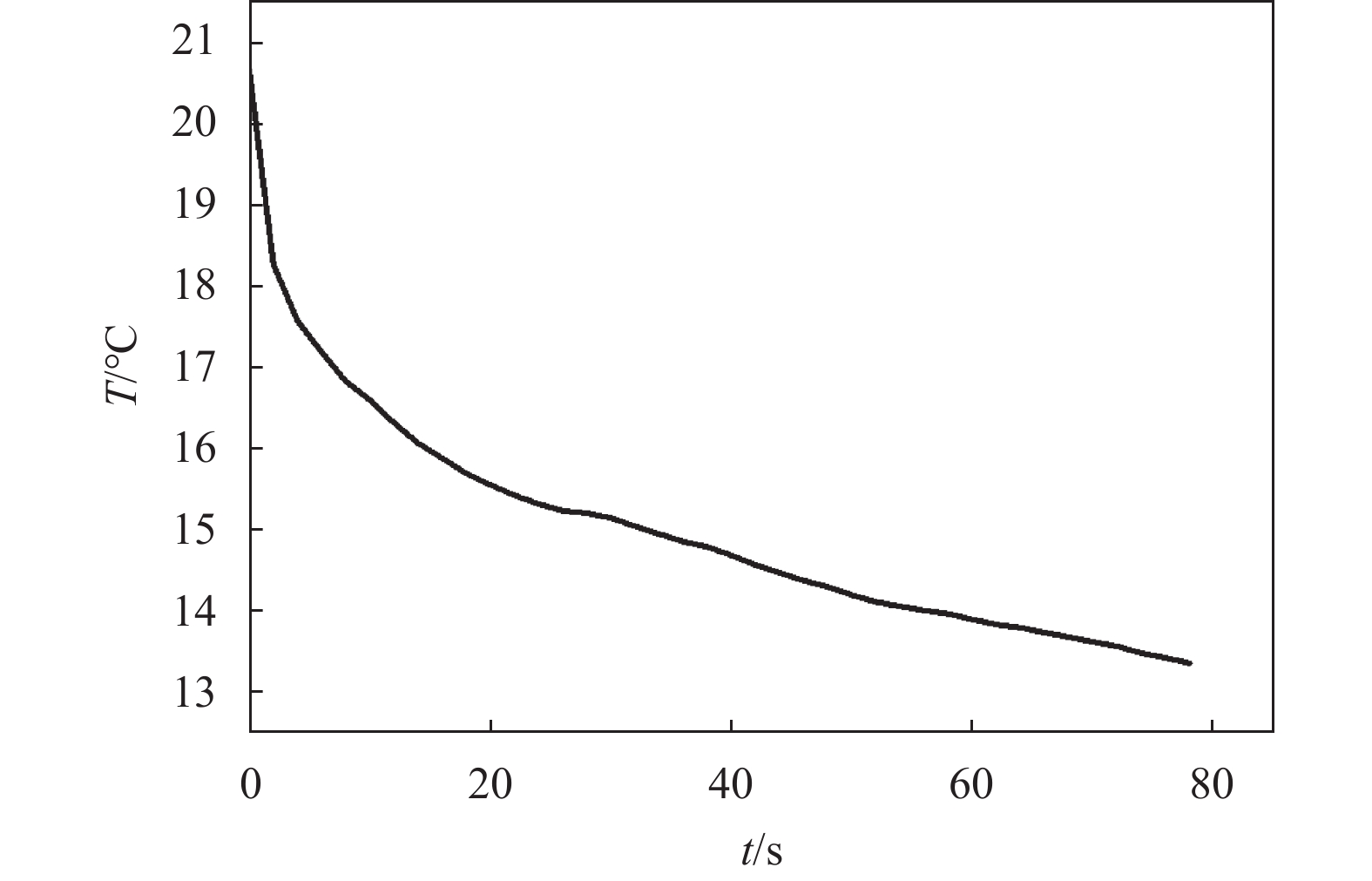

液化石油气使用时的汽化过程需要吸热,随着气化过程的进行,液化石油气温度不断降低,直至从外界吸收的热量和汽化吸热达到一致,它的温度基本不变。图5为所测液化石油气出口温度变化曲线图,通过转子流量计测得液化石油气流量约为0.46 m3/h,液化石油气经减压阀排出后温度迅速降低,随时间推移温度下降趋势变缓,最终可比环境温度低10 ℃左右,证明了液化石油气有可观的冷能可利用。

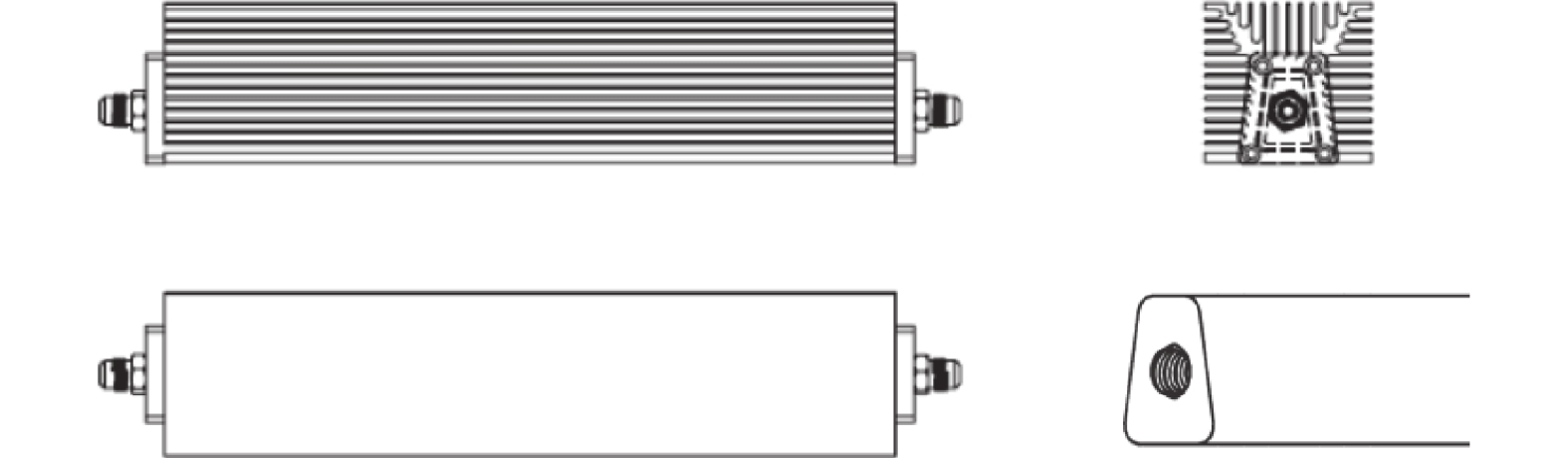

散热器管道内为螺纹结构,提高传热面积的并破坏流动边界层使传热增加,同时在管道外部布置了翅片,增加与空气的接触面积,提高自然对流散热,更好地维持温差发电芯片冷热端温差。

|

图 5 液化石油气出口温度变化曲线 Figure 5 Liquefied petroleum gas outlet temperature curve |

根据TEG1-199-1.4-1.6性能参数,维持冷热端温差在100 ℃时可输出5 W,此时输出电能足以维持户外燃气烤炉中用电器正常运转。液化石油气流量约为0.46 m3/h,温差发电芯片要达到冷热端温差100 ℃的散热量,当液化石油气进口温度在10 ℃时,出口温度要达到100 ℃才能满足要求,设计散热器时采用液化石油气进出口温度为10 ℃和100 ℃,表2为液化石油气各温度下物性参数。

| 表 2 液化石油气各温度下物性参数 Table 2 Physical parameters of liquefied petroleum gas at various temperatures |

散热器所利用管段的入口到出口释放热量为

| $Q = CM\left( {{t_2} - {t_1}} \right)$ | (1) |

式(1)中,M为液化石油气的质量流量,t1,t2为液化石油气的进出口温度,C为液化石油气的比热容。

对流换热的换热量为

| $Q = KA\Delta {t_{\rm{m}}} = KlS\Delta {t_{\rm{m}}}$ | (2) |

式(2)中,K为整个换热面上的平均传热系数,A为散热器的总换热面积,l为散热器管道长度,S为散热器管道周长,

管道内层流平均表面传热系数关联公式Sieder-Tate:

| $ Nu = 1.86{\left( {\frac{{{{{Re} }_{\rm{f}}}\cdot{{Pr }_{\rm{f}}}}}{{l/d}}} \right)^{1/3}}{\left( {\frac{{{\eta _{\rm{f}}}}}{{{\eta _{\rm{w}}}}}} \right)^{0.14}} $ | (3) |

式(3)中,Nu是努塞尔数,Ref为液化石油气平均温度的雷诺数,Prf为液化石油气平均温度的普朗数,d为管道当量直径,

根据计算,散热器所需换热面积大于0.031 m2,所设计的温差发电系统散热器如图6所示,管内径40 mm,管长度275 mm,管内螺纹扰流从而强换换热,外部为直翅片,尺寸为360 mm×100 mm×100 mm。

|

图 6 散热器三视图及管道截面图 Figure 6 Three views of the radiator and pipe section |

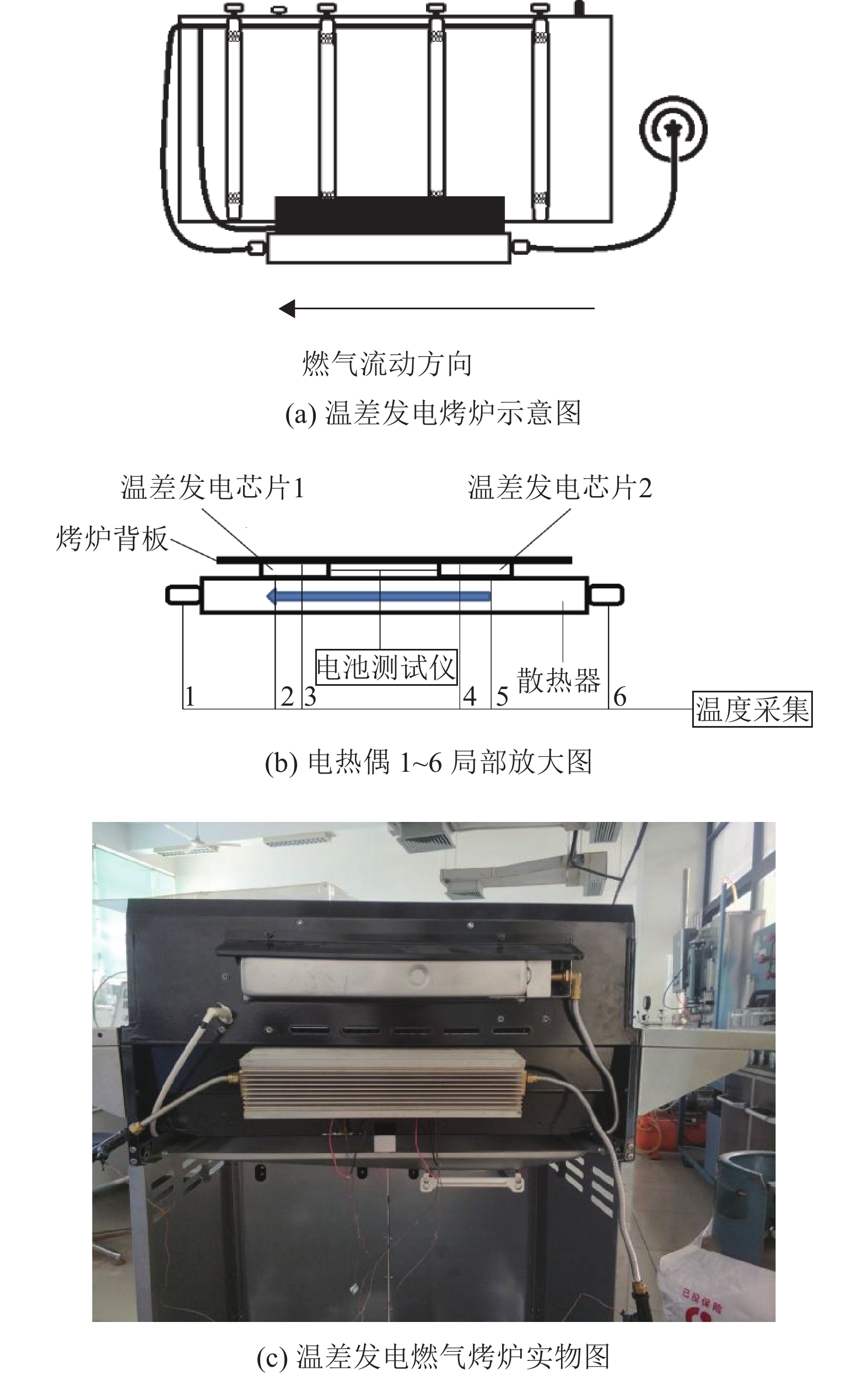

温差发电燃气烤炉示意及实物如图7所示,包括燃气烤炉、半导体温差发电组件、固定装置、散热装置、K型热电偶、数据采集仪(Agilent34972A)、多路电池测试仪(AT5210)、电脑等。K型热电偶布于温差发电芯片冷热端和散热器的进出口,热电偶直径为0.1 mm,精度为0.4%,信号通过Agilent 34972A采集,温差发电炉的对外供电特性采用多路电池测试仪(AT5210)测试,电压输入范围为0.001 mV~60.000 V,精度为0.01%,电阻测量范围为0.01 mΩ~33 Ω,精度为0.2%。

|

图 7 温差发电燃气烤炉装置图 Figure 7 Thermoelectric gas stove device diagram |

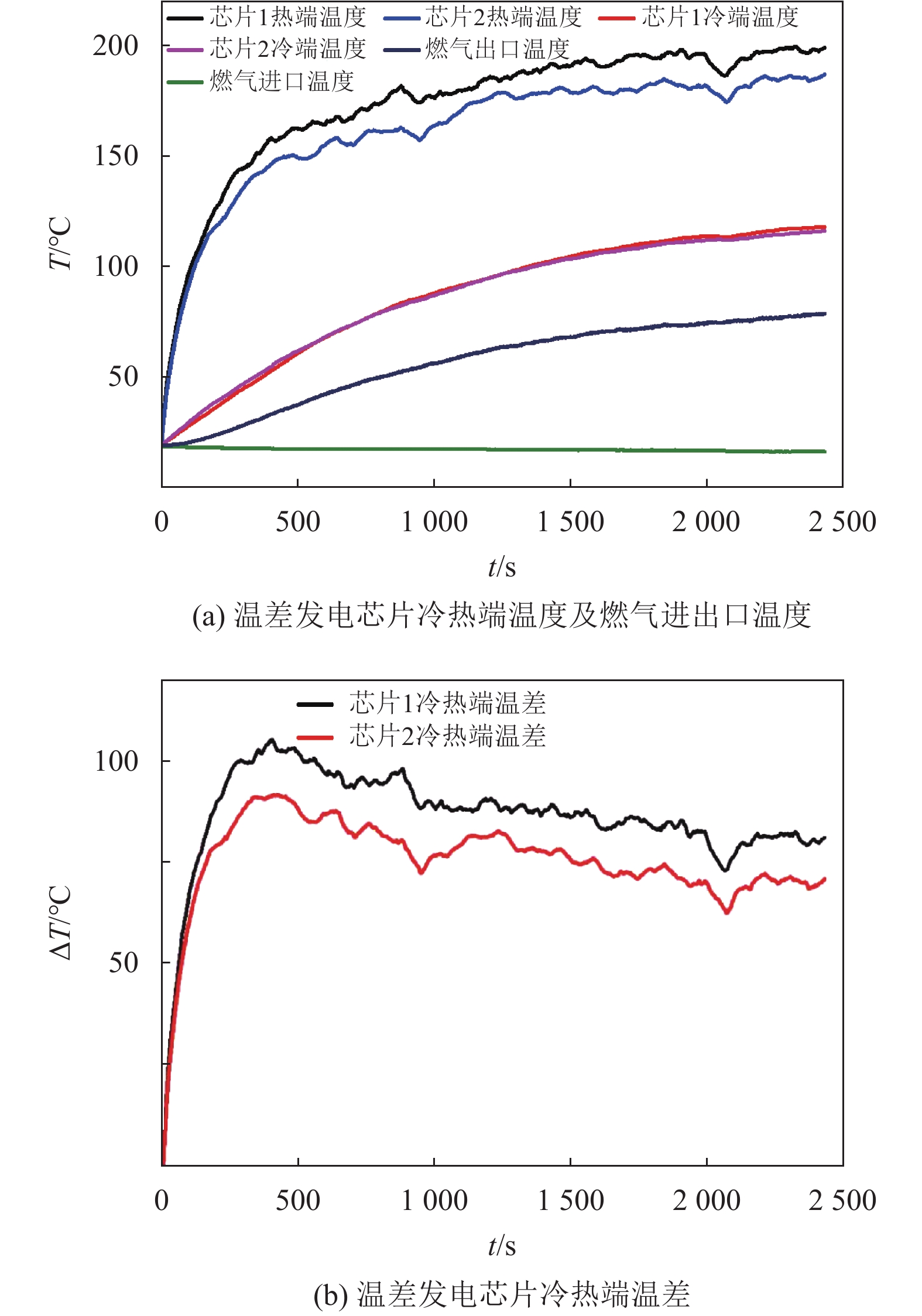

温差发电烤炉燃料为液化石油气,测试环境温度18~20 ℃。图8为实验过程的温度曲线。烤炉刚点火时,由于温差发电芯片冷端的散热器温度较低,具有一定的显热,导致冷端温度上升速度小于热端,在300 s左右最大温差达到峰值,之后由于冷端散热速度低于热端吸热速率,冷热端温差缓慢降低。

|

图 8 温差发电燃气烤炉温度曲线 Figure 8 Temperature curve of gas stove |

温差发电烤炉点火后,各个温度点的温度迅速上升,在第300 s时温差开始稳定,第300~2 400 s温差发电芯片1平均温差为88.6 ℃,最大温差为105.4 ℃,温差发电芯片2平均温差为77.2 ℃,最大温差为91.8 ℃。燃气进口温度第2 400 s时为16.2 ℃,跟环境温度相差较小,与理论不符,考虑为燃气在散热器管道中回流导致测量温度偏高。燃气出口温度随时间缓慢上升,第2 400 s时为78.9 ℃。

由于随着燃气在进气管道中流动压降逐渐增大,所以燃气流动距离越短的灶头出口气流量越大,燃烧温度也越高,炉头燃烧温度从高到低排序为炉头1,2,3,4。同时炉头温度影响着烤炉背板温度分布,背板与靠近炉头2处温度高于炉头3处,所以散热性能测试时温差发电芯片1冷热端温差整体高于温差发电芯片2。

实际上,温差发电芯片冷热端温差小于实验测量结果,因为测量工作忽略了导热硅脂和陶瓷基板的热阻,而且难以测量。同时考虑到散热功率有限,温差发电芯片四周没有安装隔热材料,造成了一部分热量损失。此外,测试后期温差发电芯片冷端温度超过了100 ℃,这是一个温度较高的表面,可进行二次利用。

2.2 电能输出特性温差发电模块工作在热端TH和冷端TC下,

| $E = {\rm{\alpha }}\left( {{T_{\rm{H}}} - {T_{\rm{C}}}} \right)$ | (4) |

当温差发电芯片内阻值为R,负载阻值为RL,则输出功率又可表示为

| ${P_{\rm{out}}} = {\left( {\frac{E}{{R + {R_{\rm{L}}}}}} \right)^2}{R_{\rm{L}}} = \frac{{{\alpha ^2}{{\left( {{T_{\rm{H}}} - {T_{\rm{C}}}} \right)}^2}}}{{{{\left( {R + {R_{\rm{L}}}} \right)}^2}}}{R_{\rm{L}}} = {I^2}{R_{\rm{L}}}$ | (5) |

式(5)中,I为电流大小。

令

| ${P_{{\rm{out}}}} = \frac{m}{{{{\left( {m + 1} \right)}^2}}}\frac{{{\alpha ^2}{{\left( {{T_{\rm{H}}} - {T_{\rm{C}}}} \right)}^2}}}{R} $ | (6) |

由此可得,当负载电阻与温差发电芯片内阻相等时,即

| ${P_{\max }} = \frac{{{\alpha ^2}{{\left( {{T_{\rm{H}}} - {T_{\rm{C}}}} \right)}^2}}}{{4R}}$ | (7) |

电偶臂对的热端从热源吸收的热量包括帕尔贴热、焦耳热和传导热3部分:

| ${Q_{\rm{H}}} = \alpha {T_{\rm{H}}}I + K\left( {{T_{\rm{H}}} - {T_{\rm{C}}}} \right) - 0.5{I^2}R$ | (8) |

式(8)中,K为电偶臂对的传热系数,R为其内阻。

将式(5)与式(8)联立,即可得到此温差发电系统的热电转化效率为

| $\eta = \frac{{{P_{{\rm{out}}}}}}{{{Q_{\rm{H}}}}} = \frac{{{I^2}{R_{\rm{L}}}}}{{\alpha {T_{\rm{H}}}I + K\left( {{T_{\rm{H}}} - {T_{\rm{C}}}} \right) - 0.5{I^2}R}}$ | (9) |

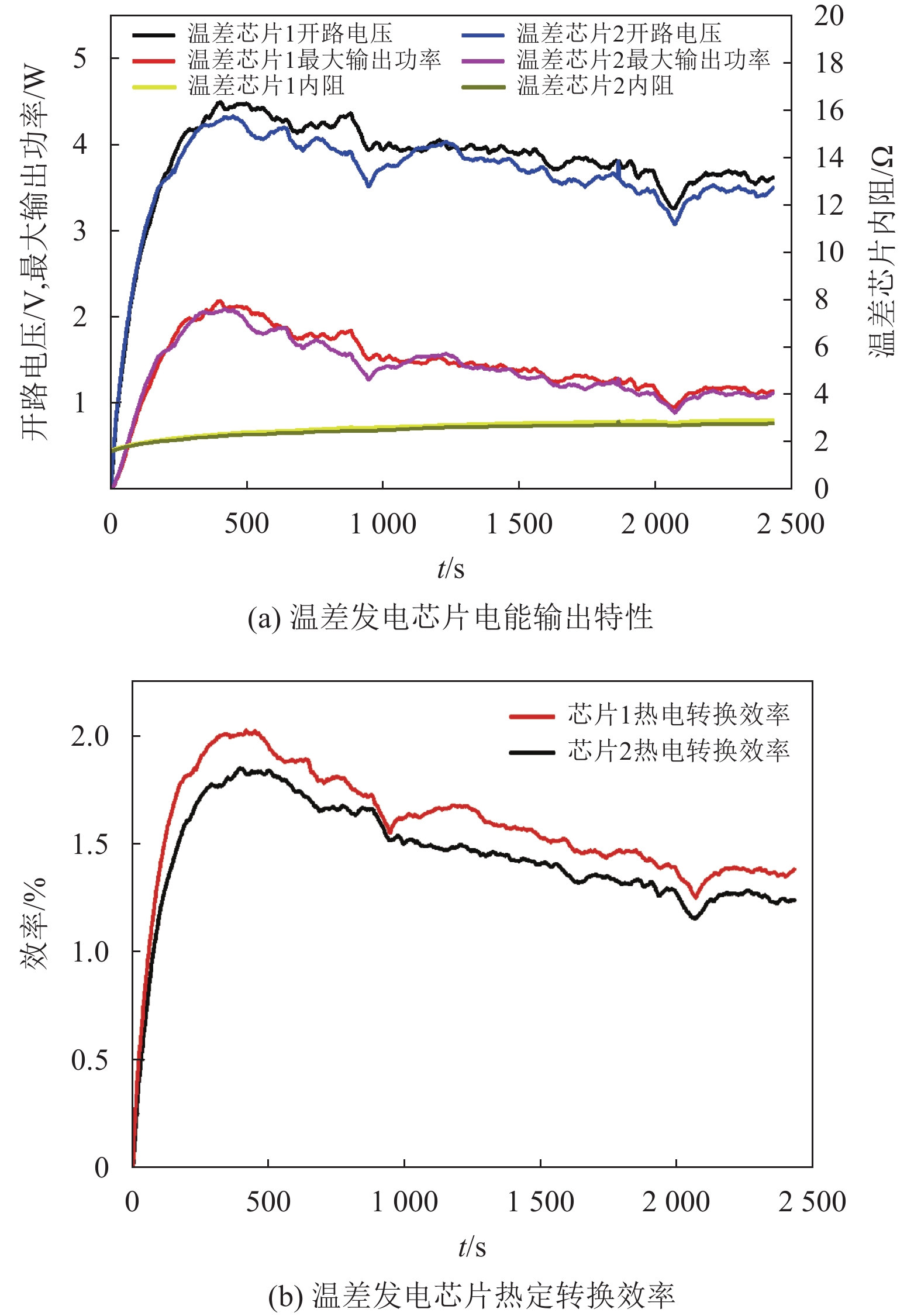

图9给出了温差发电燃气烤炉电能输出特性。

温差发电烤炉点火后,第300~2 400 s温差发电芯片1理想输出功率平均值为1.5 W,最大值为2.2 W,平均热电转换效率为1.5%,最大热电转换效率为1.8%。温差发电芯片2理想输出功率平均值为1.4 W,最大值为2.1 W,平均热电转换效率为1.6%,最大热电转换效率为2.0%。两块温差发电芯片根据用电器需求串或并联后平均理想输出功率为2.9 W。

|

图 9 温差发电燃气烤炉电能输出特性 Figure 9 Power output characteristics of thermoelectric gas stove |

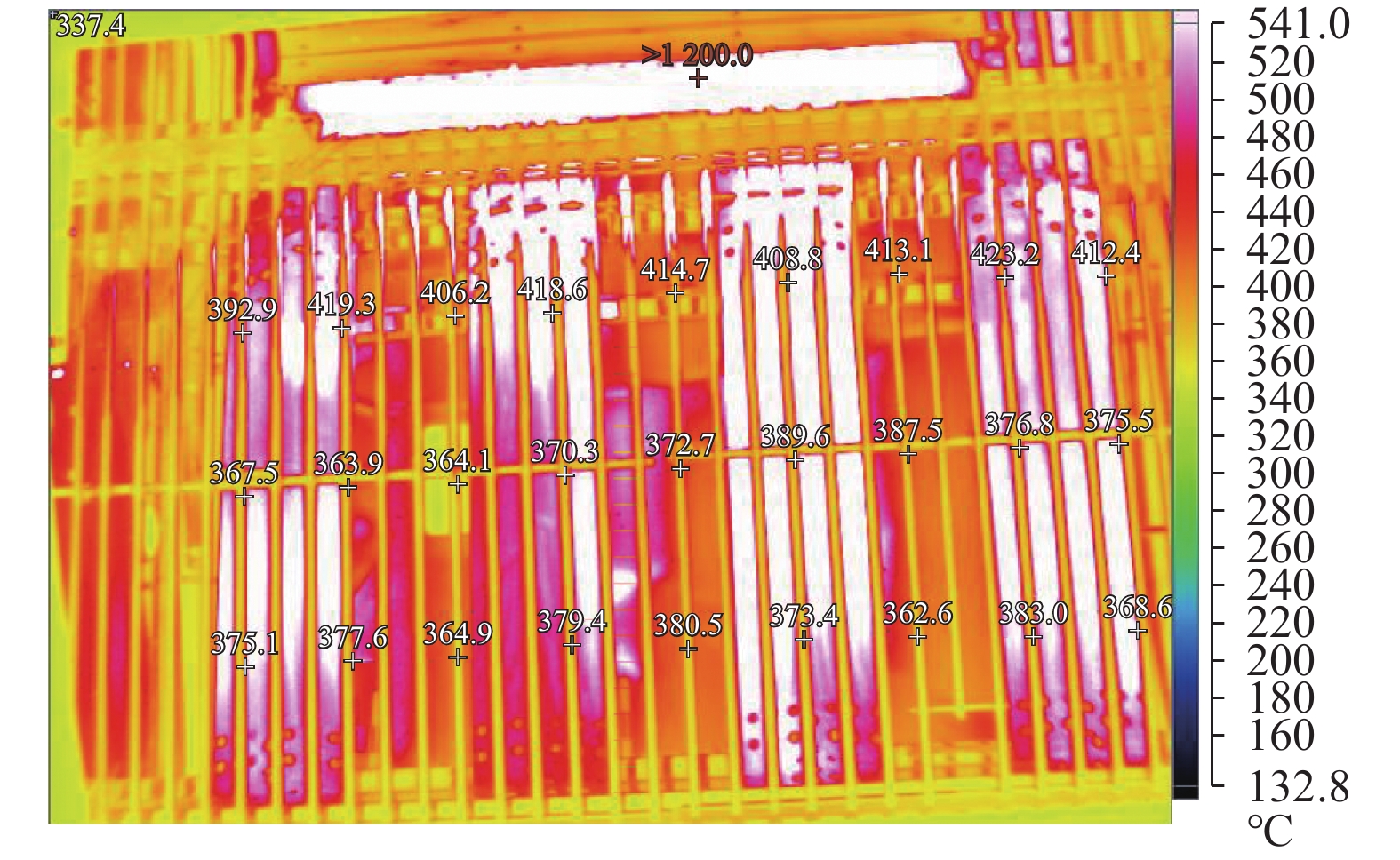

燃气持续燃烧前首先需要被加热到燃点才能燃烧,燃气被加热的热量来源于正在燃烧的火焰,这部分能量消耗的大小取决于燃气从炉头出来时的温度。若燃气从炉头出来时温度低则需要消耗的热量较多,这将导致可被利用的燃烧时释放的热量减少,燃烧温度降低,若燃气从炉头出来时温度较高,只需要消耗少部分热量就能升温到燃点,这样燃烧时释放的热量会相对增加,燃烧温度上升,烤炉整体热效率提高。

出厂测试该燃气烤炉的烤架温度在运行第10 min时达到稳定状态,图10为原燃气烤炉燃气不预热运行第10 min时烤架红外成像图,烤架平均温度为355.0 ℃,图11为改装后温差发电燃气烤炉燃气预热运行第8 min时烤架红外成像图,烤架平均温度为356.3 ℃,图12为改装后温差发电燃气烤炉燃气预热运行第10 min时烤架红外成像图,烤架平均温度为386.9 ℃。改装后燃气烤炉烤架温度达到原有燃气烤炉烤架温度时间缩短了2 min,第10 min时相对原燃气烤炉平均上升31.9 ℃. 烤架达到相同温度需要时间减少、相同燃烧时间温度更高,证明了预热燃气提高了烤炉热效率。

|

图 10 原有燃气烤炉运行第10 min时烤架红外成像图 Figure 10 Infrared image of the grill when the original gas stove running for 10 minutes |

|

图 11 温差发电燃气烤炉运行第8 min时烤架红外成像图 Figure 11 Infrared image of the grill when the thermoelectric gas stove running for 8 minutes |

|

图 12 温差发电燃气烤炉运行第10 min时烤架红外成像图 Figure 12 Infrared image of the grill when the thermoelectric gas stove running for 10 minutes |

本文设计了一种利用燃气冷却的温差发电燃气烤炉,对该系统温度变化情况、电能输出情况、热电转化效率和热效率的提升设计实验并测试,获得了以下结论。

(1) 所设计的温差发电烤炉在液化石油气流量约为0.46 m3/h情况下可稳定输出电功率2.9 W,维持其用电器正常运转,证明利用燃气烤炉余热和燃气冷能具有可行性。

(2) 改造后的温差发电燃气烤炉燃气经预热后烤架温度平均上升31.9 ℃,证明了燃气进行预热后使燃气烤炉的热效率得到了提升。

(3) 温差发电烤炉中温差发电芯片第300 s时温差开始稳定,发电芯片1平均温差为88.6 ℃,温差发电芯片2平均温差为77.2 ℃,温差发电芯片1平均热电转换效率为1.5%,温差发电芯片2平均热电转换效率为1.6%。

| [1] |

王益烜. 中国能源统计年鉴2017[M]. 北京: 中国统计出版社, 2017.

|

| [2] |

石宝珩, 薛超. 科技攻关与中国天然气工业发展[J].

石油勘探与开发, 2009, 36(3): 257-263.

SHI B H, XUE C. Key scientific and technological problems tackling and China's natural gas industry development[J]. Petroleum Exploration and Development, 2009, 36(3): 257-263. DOI: 10.3321/j.issn:1000-0747.2009.03.001. |

| [3] |

赵东江, 马松燕. 废旧锌锰电池回收利用的研究现状[J].

中国资源综合利用, 2006, 24(3): 14-19.

ZHAO D J, MA S Y. Status of recovery and utilizaion of waste used Zn-Mn battery[J]. China Resources Comprehensive Utilization, 2006, 24(3): 14-19. DOI: 10.3969/j.issn.1008-9500.2006.03.006. |

| [4] |

TOCCI L, PAL T, PESMAZOGLOU I, et al. Small scale organic rankine cycle (Orc): a techno-economic review[J].

Energies, 2017, 10(4): 413.

DOI: 10.3390/en10040413. |

| [5] |

TARTAKOVSKY L, SHEINTUCH M. Fuel reforming in internal combustion engines[J].

Progress in Energy and Combustion Science, 2018, 67: 88-114.

DOI: 10.1016/j.pecs.2018.02.003. |

| [6] |

张峰. 温差发电技术的研究进展及现状[J].

通信电源技术, 2016, 33(6): 176-176, 194.

ZHANG F. Research progress and current status of temperature gap power generation technology[J]. Telecom Power Technology, 2016, 33(6): 176-176, 194. DOI: 10.3969/j.issn.1009-3664.2016.06.063. |

| [7] |

ZHAO L D, LO S H, ZHANG Y S, et al. Ultralow thermal conductivity and high thermoelectric figure of merit in SnSe crystals[J].

Nature, 2014, 508(7496): 373-377.

DOI: 10.1038/nature13184. |

| [8] |

BISWAS K, HE J, BLUM I D, et al. High-performance bulk thermoelectrics with all-scale hierarchical architectures[J].

Nature, 2012, 489(7416): 414-418.

DOI: 10.1038/nature11439. |

| [9] |

ZHAO L D, TAN G, HAO S, et al. Ultrahigh power factor and thermoelectric performance in hole-doped single-crystal SnSe[J].

Science, 2016, 351(6269): 141-144.

DOI: 10.1126/science.aad3749. |

| [10] |

ZHAO D, TAN G. A review of thermoelectric cooling: materials, modeling and applications[J].

Applied Thermal Engineering, 2014, 66(1-2): 15-24.

DOI: 10.1016/j.applthermaleng.2014.01.074. |

| [11] |

ORR B, AKBARZADEH A, MOCHIZUKI M, et al. Review of car waste heat recovery systems utilizing thermoelectric generators and heat pipes[J].

Applied Thermal Engineering, 2016, 101: 490-495.

DOI: 10.1016/j.applthermaleng.2015.10.081. |

| [12] |

周武洋, 王勇. 冷热端不同散热方式对热电制冷性能的影响[J].

中国科学院大学学报, 2019, 36(2): 162-168.

ZHOU W Y, WANG Y. Effects of different convective conditions at cooling and heating ends on the performance of thermoelectric refrigeration[J]. Journal of University of Chinese Academy of Sciences, 2019, 36(2): 162-168. |

| [13] |

MONTECUCCO A, SIVITER J, KNOX A R. A combined heat and power system for solid-fuel stoves using thermoelectric generators[J].

Energy Procedia, 2015, 75: 597-602.

DOI: 10.1016/j.egypro.2015.07.462. |

| [14] |

MONTECUCCO A, SIVITER J, KNOX A R. Combined heat and power system for stoves with thermoelectric generators[J].

Applied Energy, 2017, 185: 1336-1342.

DOI: 10.1016/j.apenergy.2015.10.132. |

| [15] |

NAJJAR Y S H, KSEIBI M M. Heat transfer and performance analysis of thermoelectric stoves[J].

Applied Thermal Engineering, 2016, 102: 1045-1058.

DOI: 10.1016/j.applthermaleng.2016.03.114. |

| [16] |

CHAMPIER D, BEDECARRATS J P, RILETTOI M, et al. Thermo-electric power generation from biomass cook stoves[J].

Energy, 2010, 35(2): 935-942.

DOI: 10.1016/j.energy.2009.07.015. |

| [17] |

MAL R, PRASAD R, VIJAY V K. Multi-functionality clean biomass cookstove for off-grid areas[J].

Process Safety and Environmental Protection, 2016, 104: 85-94.

DOI: 10.1016/j.psep.2016.08.003. |

| [18] |

SORNEK K, FILIPOWICAZ M, RZEPKA K. The development of a thermoelectric power generator dedicated to stove-fire places with heat accumulation systems[J].

Energy Conversion and Management, 2016, 125: 185-193.

DOI: 10.1016/j.enconman.2016.05.091. |

| [19] |

李国能, 朱凌云, 郑友取, 等. 一种便携式温差发电炉的实验研究[J].

科学通报, 2017, 62(11): 1191-1197.

LI G N, ZHU L Y, ZHENG Y Q, et al. Experimental study on a potable thermoelectric power generating stove[J]. Chinese Science Bulletin, 2017, 62(11): 1191-1197. |

| [20] |

李国能, 毕琛, 朱凌云, 等. 采用生物质燃料的温差发电热电联供系统[J].

浙江电力, 2019, 38(01): 11-17.

LI G N, BI C, ZHU L Y, et al. Combined heat and power system based on bio-fueled thermoelectric generator[J]. Zhejiang Electric Power, 2019, 38(01): 11-17. |

| [21] |

朱凌云, 李国能, 康泰云, 等. 基于生物质燃料的水冷式温差发电机的实验研究[J].

发电技术, 2019, 40(2): 148-154.

ZHU L Y, LI G N, KANG T Y, et al. Experimental study on a water cooled thermoelectric generator based on biomass fuel[J]. Power Generation Technology, 2019, 40(2): 148-154. |

| [22] |

LI G N, ZHANG S, ZHENG Y Q, et al. Experimental study on a stove-powered thermoelectric generator (steg) with self starting fan cooling[J].

Renewable Energy, 2018, 121(6): 502-512.

|

| [23] |

谢泽扬, 黄金, 李定昌, 等. 聚光太阳电池联合温差发电系统实验研究[J].

广东工业大学学报, 2016, 33(2): 66-70.

XIE Z Y, HUANG J, LI D C, et al. Experimental study of concentrator solar cells integrated with thermoelectric generators[J]. Journal of Guangdong University of Technology, 2016, 33(2): 66-70. DOI: 10.3969/j.issn.1007-7162.2016.02.013. |

| [24] |

王长宏, 林涛, 林明标, 等. 太阳能温差发电系统热电性能的分析[J].

广东工业大学学报, 2011, 28(2): 47-50.

WANG C H, LIN T, LIN M B, et al. Analysis of thermoelectric properties of the solar thermal power system[J]. Journal of Guangdong University of Technology, 2011, 28(2): 47-50. DOI: 10.3969/j.issn.1007-7162.2011.02.011. |

2020, Vol. 37

2020, Vol. 37