2. 西安建筑科技大学 材料与矿资学院, 陕西 西安 710075

2. School of Materials and Minerals, Xi'an University of Architecture & Technology, Xi'an 710055, China

众所周知,输变电钢结构用钢材大多采用涂层[3]等.热浸镀技术选用金属材料,通过扩散金属束来改变钢材表面的化学组成,在基体金属与金属镀层之间的界面上形成含有锌金属相的化合物相层来达到防腐的效果[4].目前,在一般大气环境下钢铁表面防腐多采用热浸镀锌或热浸镀锌铝合金等防护方式,其中以热浸镀锌使用最为普遍.热浸镀锌是将经过前处理的钢铁试件浸入熔融的锌液中,在钢铁基体表面形成锌或(和)锌-铁合金的工艺过程和方法[5],其工艺过程包括分解(熔融)、吸收、扩散等3个基本过程,源于钢铁基体内外表面不断形成的锌浓度差,从而达到锌原子深入金属基体的目的[6].

当前国内市场上生产销售的热浸镀锌产品,多采用控制镀层厚度等指标来衡量其防腐性能,认为镀层厚度超过80 μm,便能保证其在应用时的防腐性能.然而影响热浸镀锌防腐性能的因素并非镀层厚度一项,为了验证国内热浸镀锌产品的防腐性能及其影响因素,本文选取2种热浸镀锌产品进行深入的试验研究和分析,获取影响热浸镀锌防腐性能的决定性因素,以期达到指导工程应用的目的[7].

1 试验 1.1 试验材料热浸镀锌试件:为使测试结果具有代表性,试件从国内两家钢结构制品公司定制,生产过程采用相同的工艺流程:前处理→浸镀→空冷水冷等,但浸镀过程中有差异,其一采用辊涂工艺生产完成,其二采用喷淋工艺生产完成[8],经检测,测试面镀锌层厚度均在80 μm以上,分别编制序号为A和B;

氯化钠(NaCl):化学分析纯,纯度99.9%,国药集团化学试剂有限公司;

水:纯水,电导率低于20 μS/cm.

1.2 样品制备热浸镀锌试件A、B通过委托加工完成,试件尺寸为150 mm×50 mm×5 mm(长×宽×厚),选择表观特征良好的一面作为测试面,经编号处理后放入盐雾试验箱中进行中性盐雾试验;

X-射线衍射分析样品:将试件腐蚀前后的表层产物取下并均匀混合,经40℃真空干燥箱干燥后用于测试;扫描电子显微镜分析样品:将腐蚀前后的试件,人工切割出约10 mm×10 mm(长×宽)的方形块体,经干燥喷金后用于测试.

1.3 试验方法和仪器(1) 中性盐雾试验:依据《人造气氛腐蚀试验-盐雾试验》(GB/T10125-1997)[9]进行,采用东莞科迪仪器有限公司产KD-200盐雾试验箱.

(2) 热浸镀锌层厚度损耗值测试:依据《磁性金属基体上非磁性覆盖层厚度测量-磁性方法》(GB/T4956-2003)[10]进行,厚度损耗数据取平均值,采用广州兰泰仪器有限公司产CM8821型涂层测厚仪.

(3) X-射线衍射分析:利用衍射波的基本特征与晶体内原子分布规律的密切关系,来实现材料成分的分析,采用德国布鲁克公司产MISTRAL X-射线衍射仪,CuKα, 电压30 kV,电流30 mA, 2θ扫描范围为0°~90°.

(4) 扫描电镜分析:利用细聚焦的电子束在样品表面逐点扫描,用探测器收集,将样品在电子束作用下产生的电子信号转变为能反映样品表面特征的扫描图像,获得样品的微观形貌[11],采用荷兰FEI公司产FEI-200型扫描电子显微镜,工作电压20kV.

2 结果与讨论 2.1 中性盐雾试验结果经过设定循环周期的中性盐雾试验后发现,热浸镀锌试件A、B均发生程度不同的腐蚀现象,在相对严重的腐蚀区域形成蚀坑,蚀坑内富集大量锌和氯化物形成的白色产物,如图 1所示,蚀坑内氯化物的富集和不均匀分布是锌镀层表面阴阳离子在阳极和阴极区域所建立的电场内的迁移的结果.在蚀坑范围内可观测到环状形貌,且环内颜色较其他区域略深,当腐蚀发生不严重时,蚀坑内存在白色产物,俗称白锈,当腐蚀发生较严重时,蚀坑内存在红色产物,俗称红锈[5],如图 1所示.

|

图 1 热浸镀锌试件经1 000 h~5 000 h盐雾试验后的腐蚀结果 Figure 1 Results of hot-dip galvanized specimens after 1 000 h~5 000 h neutral salt spray corrosion |

董梅等[12]学者认为白锈的出现时间与镀层表面是否发生钝化有关,因此推定白锈的均匀覆盖程度是判断镀层质量特别是镀层钝化均匀性的重要指标.此外,红锈的出现与钝化也有较强的关联性,原因在于腐蚀反应受到钝化的抑制作用,只有在钝化薄弱部分才开始出现白锈,随着腐蚀的进行,镀层被损耗殆尽时,方开始出现红锈.

在相同的腐蚀条件下,热浸镀锌A、B镀层表面的腐蚀程度却存在显著差异.热浸镀锌A镀层,在历经了4 000 h中性盐雾试验后,表面始终未出现红锈,且覆盖均匀的白色产物,而热浸镀锌B镀层,经1 000 h中性盐雾试验后,表面开始出现红锈且红锈范围随盐雾时间延长逐渐扩大甚至连片,此外表层的白锈较A要少,不足以覆盖镀层表面.镀层表面红锈现象的显著差异和白锈的非均匀分布,使得B镀层在盐雾试验中过早地失去防腐性能.

试验中热浸镀锌A、B是由国内两家热浸镀锌厂提供,生产过程采用相同的热浸镀温度和时间,但热浸镀工艺不同,在镀锌层厚度相差不大的前提条件下防腐性能却存在显著差异,说明热浸镀锌的生产工艺是影响镀层防腐性能的一个主要因素[13].

2.2 热浸镀锌层的厚度损耗值测试结果随着盐雾试验的进行,由于持续进行的电化学反应,镀层中锌元素逐渐被消耗,因此镀层厚度不断减少,镀层厚度的减少与镀层防腐性能之间必然存在关联性.为了比较2种镀层的防腐性能差异,测定每个盐雾试验周期(以1 000 h为一个周期)的镀层损耗量,镀层损耗量由试件测试面的初始测定厚度平均值减去经特定周期盐雾试验后试件测试面的厚度平均值所得.

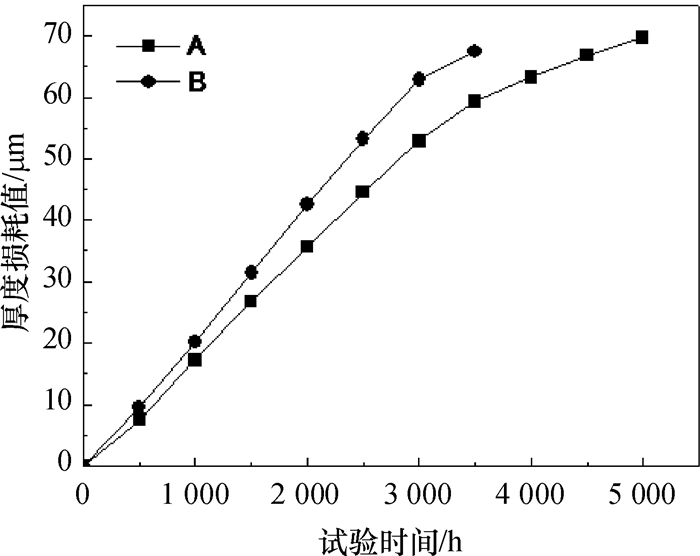

考虑相应试验及测试误差等因素,绘制出2种热浸镀锌试件A、B镀层损耗值随盐雾时间的曲线,如图 2所示.在3 000 h盐雾周期内,热浸镀锌A、B镀层厚度损耗值随时间变化曲线近似线性,之后呈曲线加速腐蚀.0~1 000 h,热浸镀锌A、B镀层厚度损耗值接近,表明二者防腐效果相当.1 000~3 000 h,热浸镀锌A镀层厚度损耗值明显低于B,表明二者防腐效果差异显著.3 500 h后,热浸镀锌B镀层厚度损耗值接近70 μm,且此时红锈大量存在,镀层的防护效果几近全部丧失,而热浸镀锌A镀层在5 000 h时累计损耗70 μm.

|

图 2 2种热浸镀锌试件经5 000 h中性盐雾试验后的镀锌层厚度损耗值曲线 Figure 2 Curves of hot-dip galvanized coating thickness loss after 5 000 h of neutral salt spray corrosion |

试验数据分析表明,厚度损耗值接近镀层厚度值,是导致热浸镀锌防腐性能损失的主要因素,同时损耗值的差异性也表明生产工艺的优劣是影响热浸镀锌防腐效果的重要因素.

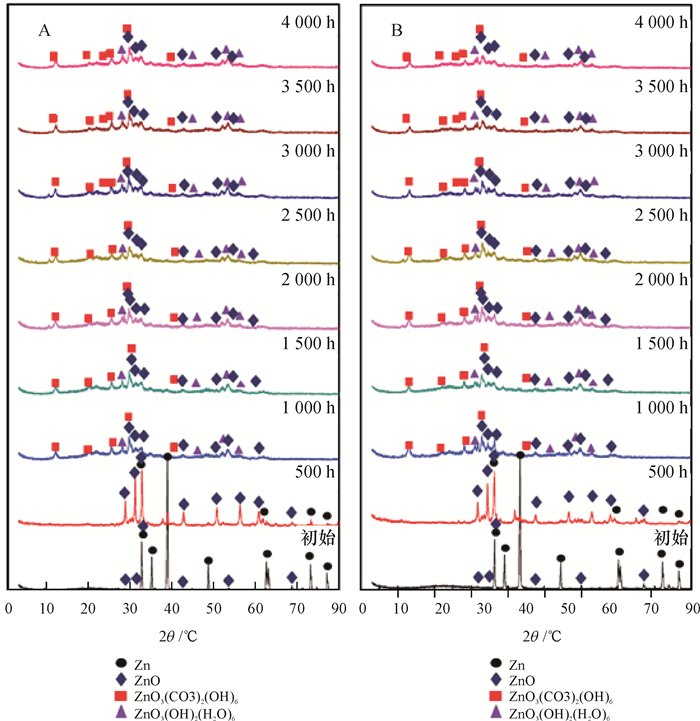

2.3 XRD测试结果将经特定周期盐雾试验后的热浸镀锌A、B试件测试面表层腐蚀产物取样均匀混合后放入40℃真空干燥箱中,确保表面物质未发生氧化反应或分解反应,采用X-射线衍射仪测试试样的材料成分.

热浸镀锌A、B在盐雾试验前后的X-射线衍射图见图 3.从XRD衍射图可知,盐雾试验前,热浸镀锌A、B镀层中所含成分为Zn元素,另外尚有少量的ZnO(为表层的Zn元素氧化而得);随着盐雾试验的不断进行,Zn元素含量不断减少,其他腐蚀产物不断增多,主要包括碱式碳酸锌(Zn5(CO3)2(OH)6)、碱式氯化锌(Zn5(OH)8Cl2·H2O)和氧化锌(ZnO),这些产物的存在在文献[12, 14]中得到印证,由此可以推断出金属锌在中性盐雾试验中的腐蚀机理.

|

图 3 2种热浸镀锌镀层经4 000 h中性盐雾试验前后的XRD分析 Figure 3 XRD results of two hot-dip galvanized coatings before and after 4 000 h of neutral salt spray corrosion |

XRD测试结果表明,产物中由腐蚀初期表层的Zn元素氧化而得ZnO,再H2O的作用下,阴极生成晶体物质氢氧化锌(Zn(OH)2),同时在阳极生成氯化锌(ZnCl2),氯化锌属于可溶性盐,再与氢氧化锌反应生成混合盐碱式氯化锌停留在镀层表面,但该盐无保护作用.腐蚀产物的生成过程如下:

阳极区:Zn+4H2O→Zn(OH)2+2H2O++2e或Zn→Zn++2e或Zn+3H2O→ZnO+2H2O++2e;

阴极区:1/2O2+H2O+2e→2OH-+产物或Zn(OH)2+4Zn2++6OH-+2Cl-→Zn5(OH)8Cl2或Zn2++2OH-→Zn(OH)2.

即将中性盐雾试验中金属锌的腐蚀归纳为3个过程:(1) 锌氧化生成氧化锌;(2) 中性盐雾环境中氧化锌再与CO2反应形成碱式碳酸锌;(3) 碱式氯化锌的成核及增长[14].因此,热浸镀锌镀层中性盐雾试验中的腐蚀产物为碱式碳酸锌、碱式氯化锌和氧化锌的混合物.热浸镀锌A、B镀层在试验各阶段的产物相同,相对含量接近,也表明热浸镀锌镀层的腐蚀作用过程和机理是相同的,而与所采用的生产工艺无关.

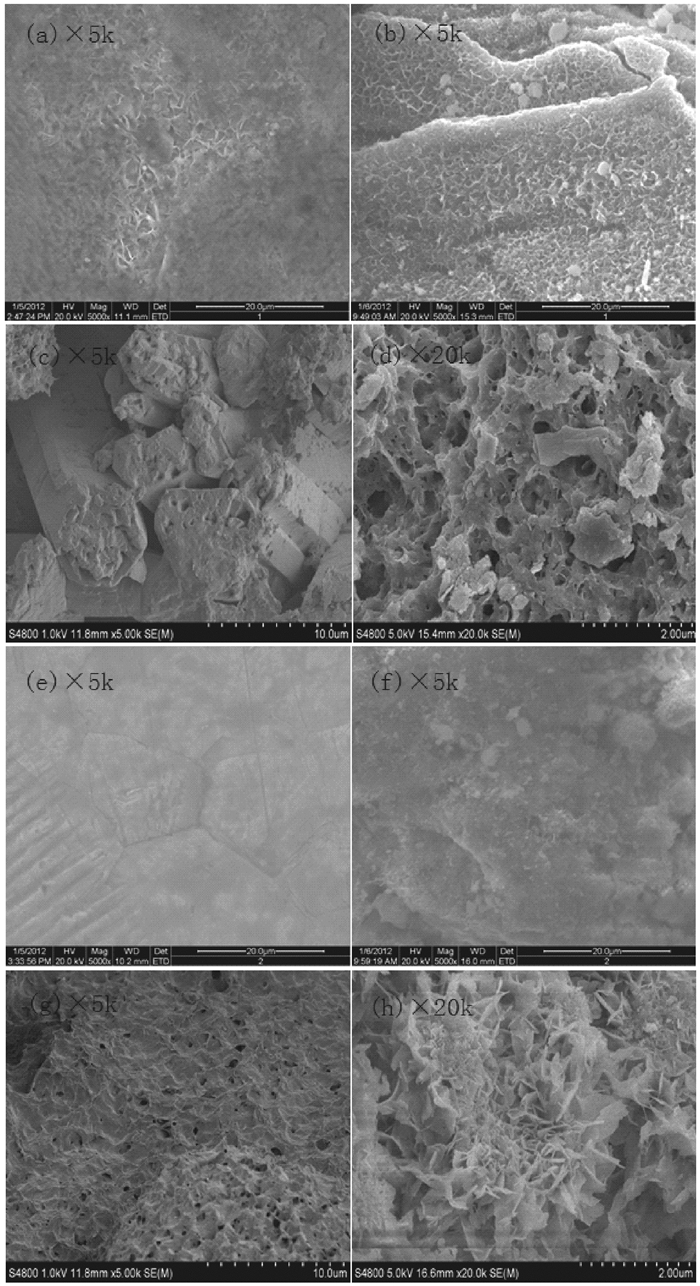

2.4 SEM测试结果将经特定周期盐雾试验后的热浸镀锌A、B试件干燥后进行人工切割处理,切割出约10 mm×10 mm(长×宽)的方形块体,经干燥喷金后用于测试,找出镀层产生形貌和腐蚀性能差异的原因,以及与腐蚀机理相关的微观特征.热浸镀锌A、B镀层经盐雾试验前后的扫描电镜照片如图 4所示.

|

图 4 2种热浸镀锌镀层经1 000 h、4 000 h、5 000 h中性盐雾试验前后的SEM照片 Figure 4 SEM photographs of two hot-dip galvanized coatings before and after 1 000 h、4 000 h、5 000 h of neutral salt spray corrosion 热浸镀锌A镀层:(a)~(d);热浸镀锌B镀层:(e)~(h),顺序依次为初始、1 000 h、4 000 h、5 000 h |

初始状态,A、B镀层在放大倍率5 000倍下观测到的微观形貌存在较大差异,A镀层表层锌晶粒均匀、致密,且呈层片状,而B镀层却存在初始微裂纹,近似龟裂状,微裂纹的存在导致热浸镀锌B在盐雾试验过程中过早出现红锈.由此可知,工程实践中可以通过SEM技术观测热浸镀锌产品的初始微观形貌,用以辨别不同产品的生产工艺的优劣,间接获得热浸镀锌产品的防腐性能.

通过对1 000 h和4 000 h盐雾试验后的SEM照片对比发现,热浸镀锌A镀层腐蚀产物不断增多,产物微观呈密实层状,整体性较好,优于B镀层腐蚀产物的光滑球状,及分布众多的微孔和蚀坑,整体性不良,正是由于微孔和蚀坑的存在,电解质更加易于渗入B镀层,加速其腐蚀.对比整个盐雾试验过程,B镀层的微观形貌决定了其腐蚀速度快于A镀层,镀层在防护相对较薄弱处最先失去镀层电化学保护作用、屏蔽作用及镀层自修复作用,内部钢铁基体彻底暴露于盐雾环境中.

然而对5 000 h盐雾试验后的SEM照片对比发现,热浸镀锌A镀层彻底被腐蚀殆尽,出现大量蚀坑且镀层表层脱落严重,说明镀层A的耐中性盐雾腐蚀时间在4 000~5 000 h之间;此时,热浸镀层B镀层表层出现蓬松状,已失去防腐效果.

SEM测试结果分析表明,热浸镀锌A、B防腐性能存在显著差异的原因在于微观形貌的差异,镀层表层形貌均匀、细密、整体性好是获得良好防腐性能的先决条件,同时初始微裂纹的存在是导致镀层防腐性能劣化的重要原因,这与盐雾试验结果、厚度损耗值测试结果相吻合.

3 结论通过对比2种热浸镀锌试件的盐雾试验结果、镀层厚度损耗值测试结果、XRD测试结果与SEM测试结果得出如下结论:

(1) 热浸镀锌镀层在中性盐雾试验中腐蚀性能存在显著差异的原因在于其生产工艺、腐蚀产物的致密程度的差异.

(2) 镀层厚度损耗值接近镀层厚度值,是导致热浸镀锌防腐性能彻底损失的主要因素,同时镀层A、B损耗值的差异性也表明镀层采用辊涂工艺的防腐效果优于喷淋工艺.

(3) 镀层初始状态的微观形貌与其耐腐蚀效果具有关联性,因此镀层初始状态的SEM测试结果可在工程实践中作为判定热浸镀锌产品生产工艺和防腐性能优劣的重要手段.

| [1] |

王丹, 李凤, 张仁元, 等. Al-Si相变材料与金属容器的相容性及防护涂层的研究[J].

广东工业大学学报, 2009, 26(03): 5-9.

WANG D, LI F, ZHANG R Y, et al.The compatibility of Al-Si phase change materials with metal containers and the protective coating[J]. Journal of Guangdong University of Technology, 2009, 26(03): 5-9. DOI: 10.3969/j.issn.1007-7162.2009.03.002. |

| [2] |

何玉定, 胡社军, 谢光荣. TiN涂层应用及研究进展[J].

广东工业大学学报, 2005, 22(02): 31-36.

HE Y D, HU S J, XIE G R. A new method of directional solidification of In-situ Cu-Cr alloy[J]. Journal of Guangdong University of Technology, 2005, 22(02): 31-36. DOI: 10.3969/j.issn.1007-7162.2005.02.007. |

| [3] | 李世伟. Zn-Al-Mg-Si-RE合金热浸镀工艺及其腐蚀机理的研究[D]. 辽宁: 东北大学材料与冶金学院, 2010. |

| [4] |

孙中华, 曹晓明, 杜安, 等. 钢板热镀锌技术的研究现状与发展趋势[J].

天津冶金, 2005(06): 15-18.

SUN Z H, CAO X M, DU A, et al.Research status and development trend of hot dip galvanizing technology for steel plate[J]. Tianjin Metallurgy, 2005(06): 15-18. |

| [5] | BablinH K. 热浸镀原理与工艺[M]. 北京: 冶金工业出版社, 1959: 13-20. |

| [6] | 李新华, 李国喜, 吴勇, 等. 钢铁制件热浸镀锌与渗镀[M]. 北京: 化学工业出版社, 2009: 29-35. |

| [7] |

李国新, 胡大伟, 彭亦亮, 等. 富锌涂料的防腐性能研究[J].

涂料工业, 2013(03): 50-54.

LI G X, HU D W, PENG Y L, et al.Research on anticorrosion performance of Zinc-rich coatings[J]. Paint & Coatings Industry, 2013(03): 50-54. DOI: 10.3969/j.issn.0253-4312.2013.03.012. |

| [8] |

邵大伟, 贺志荣, 张永宏, 等. 热浸镀锌技术的研究进展[J].

材料热处理技术, 2012, 41(06): 100-103.

SHAO D W, HE Z R, ZHANG Y H, et al.Research progress of hot-dip galvanizing technology[J]. Material & Heat Treatment, 2012, 41(06): 100-103. |

| [9] | 武汉材料保护研究所. GB/T10125-1997. 人造气氛腐蚀试验-盐雾试验[S]. 北京: 中国标准出版社, 1997. |

| [10] | 武汉材料保护研究所. GB/T 4956-2003. 磁性金属基体上非磁性覆盖层厚度测量-磁性方法[S]. 北京: 中国标准出版社, 2003. |

| [11] | 李炎. 材料现代微观分析技术基本原理及应用[M]. 北京: 化学工业出版社, 2011: 11-20. |

| [12] |

董梅, 丰慧, 施国兰. 热镀锌板盐雾试验研究[J].

钢铁研究, 2008, 36(3): 32-35.

DONG M, FENG H, SHI G L. Research on salt spray test of hot dip galvanized strip[J]. Research on Iron Steel, 2008, 36(3): 32-35. |

| [13] | 胡大伟. 输变电钢结构中钢材的防腐处理效果与二次修复效果研究[D]. 陕西: 西安建筑科技大学材料科学与工程学院, 2013. |

| [14] | 张玉. 热浸镀锌及锌基合金镀层工艺及其耐蚀机理的研究与应用[D]. 山东: 山东大学化学与化工学院, 2011. |

2016, Vol. 33

2016, Vol. 33