随着经济的发展和技术的变更,我国制造业对自动化生产整线的需求日益迫切, 一方面,依托自动化生产整线,提升产品质量和生产效率;另一方面,借助自动化设备,缓解企业所面临的人力资源短缺的危机.自动化生产整线具有强烈的定制需求与行业依赖性,专机设备与工艺密切相关,中间设备依赖于在制品的加工形态与物理性能,整线设备必须满足个性化的车间布局需求与预期产能需求.如何快速设计出配置合理、运行高效的自动生产整线是摆在制造企业面前的难题[1].自动化整线的设计具有极高的行业门槛与技术门槛, 一方面,要求整线设计人员,深度了解加工工艺、熟悉整线执行过程;另一方面,需要掌握定制设计方法、具备智能方法研发能力.传统方法[2]是规划设计人员依靠数学分析并结合经验进行整线设计[3-4].但整线自动化系统是典型离散事件系统[5],往往规模庞大且结构复杂,存在众多随机因素, 从初期规划到实际运行都存在复杂的决策问题.且多属性决策问题广泛存在生产的各个方面[6],这些决策问题包含众多影响因素,因素关系错综复杂[7].在制造系统设计和优化过程中很难清晰确定目标对象,且目标函数难以以常规解析方式进行求解[2],使得设计和实施都很难达到预期的效果.当前国内外投产运行的复杂制造系统中,高达60%因初期规划不合理或失误而导致没有达到预先设计的指标[8-10].随着计算机技术的发展和虚拟仿真技术的应用,借助仿真平台进行整线的规划设计成为一种可行与有效的方法.首先依托仿真平台进行建模,然后运行模型,找出设计方案可能存在的问题,通过修改和调整整线参数,反复运行与比对,进行设计方案的优化,用以确定最终设计方案.对比以往的生产线设计分析过程和结果来看,虚拟仿真技术是能够快速高效实现自动生产线设计和规划的重要研究工具[11].李忠娟等[12]提出通过B/S模式构建网络仿真平台,用户以远程方式即可进入仿真平台,使得仿真工具使用更加便捷.

通过仿真建模可以将系统的相关要素按照实际的运行逻辑有机地结合起来,真实反映出系统的行为,但仿真模型仅是对问题的直观描述,仿真运行只能提供一定条件下的可行方案,无法得出最优解,需要将仿真技术和优化方法相结合,使仿真环境下的输出响应不断地得到改进,实现系统性能的优化[13].1998年,Bowden等[14]五位仿真专家首次提出“六域”集成的仿真优化技术框架,构建的是一个完整而有联系的总体理论技术框架.这种从系统的角度研究仿真优化问题为仿真技术的全面发展指明了方向.每年Winter Simulation会议都将仿真优化列为一个国际前沿课题来研讨[7],并介绍最新的理论研究成果及应用情况.国内学者柳景波[15]基于arena软件,采用柔性化仿真建模方法构建了离散制造系统的仿真模型,通过分析仿真重复次数下系统性能指标的变化,验证设计的多规则调度的禁忌搜索算法的可行性;吕玉昆[16]研究了Job Shop生产线上的装备及工艺过程的计算机仿真技术,并在此基础上开展了车间布局和生产调度仿真技术研究;聂斌等[17]针对CAD系统、生产信息和生产线仿真系统三者之间存在信息“孤岛”问题,提出快速构建车间生产线仿真模型的方法,提高了企业进行生产线布局及物流规划和建模仿真的效率.

自动化整线系统或单元的设计和合理性验证,是在设计过程和实施过程中不断调整的.实物实验平台成本过高,仿真式的验证可以大幅降低验证成本.当前的仿真设计方法中,仿真模型基本保持不变,只是改变输入参数.对于智能化的生产整线而言,其运行过程涉及到下料、排产、装载、缓存分配等若干优化问题,这些问题制约着整线运行的效率与合理性.“依托仿真平台,设计整线或单元模型,进行简单模拟和校正”这一方式容易受限于仿真平台表述与计算的有限性,对整线或单元执行效率的优化力度不够,优化空间仍然很大,设计方案的合理性会因此受到削弱.因而, 迫切需要一种立足于仿真平台的新型优化模式,同步考虑设计方案的优化与执行效率的优化.

1 集成仿真的优化设计模式为了解决仿真平台对整线或单元运行过程中存在的复杂优化问题表述和求解能力不足的问题,论文提出一种集成仿真的优化设计模式(Optimization Integrated Simulation,OiS).其核心思想是软件与硬件仿真集成,设计与执行迭代优化.

(1) 软件与硬件仿真集成.依托仿真平台,以近物理的方式模拟整线或单元的配置、布局与运动情况,并将整线或单元配置及运行过程的优化问题抽象成数学模型,开发专用算法进行求解,以此形成整线或单元的执行引擎;然后建立执行引擎与仿真模型之间的指令通道与信息通道,使得整线或单元的执行引擎既可以控制仿真模型的运动,也可以采集整线或单元模型的信息.

(2) 设计与执行迭代优化.给予整线或单元的执行引擎一批真实的实验数据,由执行引擎进行优化计算,并将计算结果解析为控制指令发给仿真模型,驱动设备模型进行近物理仿真,并依托仿真平台的统计功能进行效率统计分析;再根据分析结果调整与优化整线布局与配置,重新进行数学抽象和更新执行引擎,进行新一轮的“执行—分析—调整”,以此循环迭代,使得设计方案与执行引擎能得到一种均衡式的优化.

其原理如图 1所示.这一模式,一方面能够合理利用仿真平台,替代实物测试,缩短定制化智能生产整线或单元的设计开发周期,减少设计的验证成本等优点;另一方面,也可以同步进行设计与执行的优化,最终输出设计方案与执行引擎,可支持整线或单元装备与执行系统的快速研发.

|

图 1 OiS设计模式原理图 Figure 1 The principle of OiS design mode |

显然,OiS模式严格依赖于建模与优化计算.体现在:(1) 几何建模,将整线装备进行几何建模,其装备关系以三维可视化的形式进行展示;(2) 数学建模,依赖于对整线装备的产能参数、调控方式、装备关系等进行数学抽象,形成相应问题的数学模型;(3) 优化计算,根据建立的数学模型,研发对应的智能优化算法进行求解,该算法也将作为整线MES系统的引擎.

2 集成仿真的优化设计步骤依据OiS设计模式的技术思路,定制化整线或单元的设计步骤可以如下:

(1) 设计初期通过考量目标产品特征、工厂场地空间、工艺特征、预期产能等进行自动化整线规划,包括车间布局规划和设备资源配置;

(2) 利用三维建模工具对专机设备和中间设备等设备进行三维建模,导入仿真软件,并依据规划好的布局图纸在仿真软件中进行整线布局与装配;

(3) 对导入仿真软件中的设备模型进行动作设计和运动规划;

(4) 完成仿真控制方案设计, 包括数据的采集与处理、传感器的布置、控制逻辑设计、控制方案整定和控制脚本编写;

(5) 将整线或单元模型抽象化、数字化,建立整线运行调度的数学模型;

(6) 以数学模型为基础,研发专用算法,作为智能执行引擎的内核;

(7) 建立自执行引擎到仿真模型的控制指令通道与仿真模型到执行引擎的现场信息通道;

(8) 依靠指令通道与信息通道将算法引擎与仿真模型进行集成与对接,形成完整“制造系统执行引擎+制造设备仿真模型”的整线或单元定制化设计验证平台;

(9) 依托整线或单元定制化设计验证平台,输入样本订单数据给执行引擎,并观察仿真模型的运行结果;

(10) 通过迭代式地调整仿真模型的配置与执行引擎的算法结构,使得定制整线或单元仿真模型配置合理化、运行最优化.

3 集成仿真的优化设计平台的搭建论文基于OiS设计模式搭建了定制设计平台,平台框架如图 2所示.平台基于第三方设计工具Demo3D,将专机、传输、装卸、储片等设备的3D模型(装配基准/结构)、动件运动轨迹、传感设备与控制脚本、通讯标准等信息封装成对象,提炼参数模型,建立对象库,以此支持整线或单元快速定制设计.参数模型包括设备配置清单、缓存容量、运行速度、传输速度等核心技术参数模型、共享数据结构及宏对象;同时,平台通过对Demo3D进行二次开发,实现从Demo3D模型中提炼整线或单元参数模型等功能,同时,建立起执行引擎系统到Demo3D的数据通道与指令通道.

|

图 2 定制设计平台框架图 Figure 2 The frame of customized design platform |

在定制设计平台上设计而成的整线或单元仿真模型包括物理仿真层、虚拟控制层、智能执行层和管控系统层,如图 3所示.其中,管控系统的智能执行内核以整线或单元参数化的数学模型作为输入,针对订单数据,通过优化计算,形成生产指令,利用指令通道下行至设备仿真层,进行仿真运行;所产生的设备状态信息与生产现场信息通过数据通道反馈到智能执行内核以利于其做出实时调整.

|

图 3 OiS模式的设计平台架构 Figure 3 The design platform architecture of OiS mode |

中空玻璃是一种具有良好的隔热、隔音性能的新型建筑材料,它由两片(或多片)具有不同品质的玻璃,通过高强度高气密性的复合黏结剂,与内含干燥剂的铝合金框架黏结,经热压后制成.中空配对是玻璃钢化的后序工段和中空热压的前序工段,由于两片(或多片)需配对的玻璃是分不同批次加工,待到配对玻璃齐全后才进行热压合片工序,因而中空玻璃自动化配对仓储系统单元(以下简称配对仓)扮演着储片和理片的角色,是中空玻璃加工线的脏腑环节.论文基于定制设计平台,完成了配对仓的定制设计.具体如下.

4.1 设备仿真层设计的配对仓主要设备有入片输送台、入片小车、网格存储架、架内底车、出片小车和出片输送台,如表 1所示.先在三维制图工具中按设备1: 1比例进行实物三维模型,转成VRML可编辑的WRL格式并导入Demo3D,并处理模型,后添加至设备库中.处理模型的目的在于减轻仿真显示引擎的负担,主要工作包括两点:一是简化处理,即在保持原有装配与配合关系的原则下,祛除细节过多但不影响功能的零部件,如螺栓、卡簧等;二是关系处理,由于导入Demo3D的三维模型装配图的各部件的功能和属性都是一致的,因而需要重新调整各部件的关系,将运动部件与不动部件区分开,对于运动部件将进一步调整主从动关系和子父类关系.通过模型处理能够轻量化仿真模型和便于下一步对设备模型的操控.

| 表 1 配对仓主要设备 Table 1 The main equipment of Couple-Warehouse |

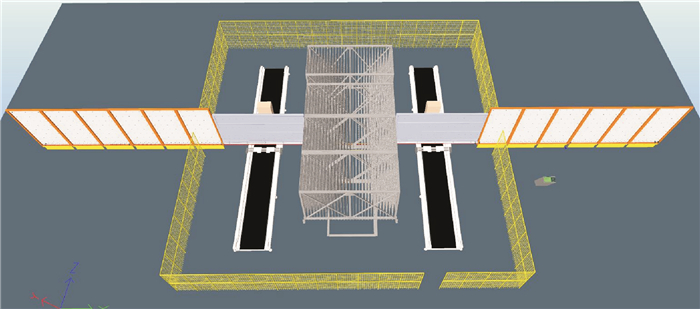

根据工厂的场地约束、产能约束等,设计配对仓的布局方案,将平面布局图导入Demo3D,在仿真平台中完成设备布局及装配,如图 4所示.

|

图 4 配对仓的布局与装配 Figure 4 The layout and assembly of Couple-Warehouse |

配对仓各设备的运动方式主要是:转运小车的往复运动和玻璃承接挡板的旋转运动,架内小车的往复运动和升降运动.通过Demo3D脚本JScript封装设备运动动作,使用的类方法是:直线运动MoveTo(),旋转运动TurnTo().

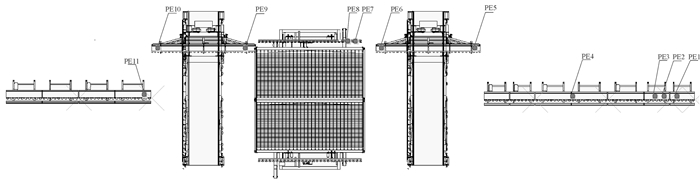

配对仓的节拍控制主要是通过合理布置传感器(PE)来实现的.传感器采集现场信号,通过数据通道反馈到上层管控系统,管控系统根据反馈的信息,分析机器运行状态和在制品位置等,下达指令控制模型马达启停等.传感器的布局如图 5所示,功能如表 2所示.

|

图 5 传感器的布局 Figure 5 The layout of the sensors |

| 表 2 传感器功能 Table 2 Sensors' function |

配对仓系统研发面临的主要难点有:传感器布局与逻辑控制、储位分配优化问题、底车调度问题和配对出库优化问题等.这些问题构成复杂的复合优化问题.在求解过程中,需要遵守巷道配置规则,即同一巷道只能存储同类同规格玻璃,巷道遵循动态分配的规则等.除此,动态储位分配过程中,必须提前考虑所有玻璃可配对出库,避免出现配对的玻璃之间相互阻挡而不能同时出库的出库死锁现象.

针对配对仓的上述问题,首先应依据巷道配置规则并提前考虑出入库小车运动路径和避出库死锁的入库储位分配算法,再按实时入库储位信息进行快速配对出库优化,当同时有出入库任务时就需要对底车进行分配调度,依据实时储位信息提前进行分析和预测并设置任务优先级来对底车进行调度.以配对仓系统的吞吐效率、库存容量、设备运行效率、订单交货期等要素作为优化目标,建立数学模型,开发专用算法进行求解,迭代式地调整执行算法引擎并使用仿真验证反馈执行效果,使整个配对仓系统执行合理化、运行最优化.

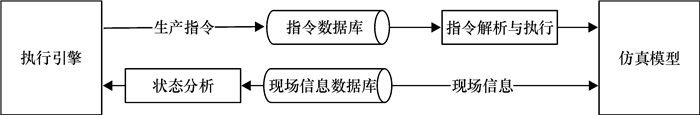

4.4 智能控制执行运行仿真模型时,以配对仓专用算法为核心的智能执行引擎根据反馈上行的现场信号,如当前扫描仪扫入的条码信息、传感器触发信号、网格架玻璃存储情况、底车坐标位置等,驱动执行内核,生成玻璃目标存储位标记、驱动小车指令、改变马达启停变量等,操控仿真模型的运行.本次设计采用MySQL数据库、Demo3D的PLC交互组件和自主封装DLL等作为信号和数据传送的载体.执行引擎和仿真模型交互过程如图 6所示.

|

图 6 执行引擎和仿真模型交互过程 Figure 6 The interactive process of execution engine and simulation model |

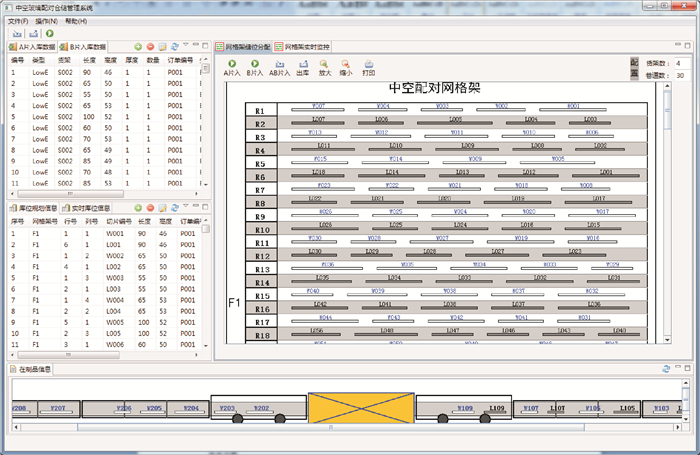

管控系统对整个生产过程进行把控,系统的功能模块为:(1) 智能执行引擎;(2) 设备资源配置模块;(3) 监控设备的运行状态;(4) 生产信息与过程监控.开发的管理系统界面图如图 7所示.

|

图 7 配对仓管理系统 Figure 7 Couple-Warehouse management system |

基于OiS模式定制设计的配对仓,设备配置、布局方案和执行系统都契合客户个性化需求的.集成仿真平台定制开发,可视效果强,调整多处二维方案布局中的设备物理干涉问题;同步开发的配对仓执行引擎与仿真模型集成运行,及时调整和验证控制逻辑、调度方案,使得入片输送台满足间歇性快速喂料,出入片小车和底车避免多次折返跑概率及待车时间,系统在满足理片的同时有较高的存储利用率和吞吐效率;管控系统开发和现场实施周期相较以往,缩短了约10%.

5 总结论文提出了一种集成仿真的自动化生产线定制设计方法——OiS设计模式.OiS设计模式借助现有的仿真工具完成快速建模,通过数据接口与智能执行引擎集成,实现设计与执行的迭代优化,能快速获得定制化的整线或单元设计方案与执行引擎.设计案例验证了这一模式的有效性.将来的研究工作将集中在基于OiS模式的整线定制设计平台研发与专机设备的完善.

| [1] |

孙连胜, 宁汝新, 王新永. 虚拟制造中生产线可视化设计[J].

北京理工大学学报, 2002, 22(1): 32-35.

SUN L S, NING R X, WANG X Y. Visual design of production line in virtual manufacturing[J]. Journal of Beijing Institute of Technology, 2002, 22(1): 32-35. |

| [2] |

周军, 刘战强, 邓建新. 生产线虚拟设计及其应用仿真研究[J].

制造技术与机床, 2005(1): 13-18.

ZHOU J, LIU Z Q, DENG J X. Virtual design of production line and its simulation application[J]. Manufacturing Technology & Machine Tool, 2005(1): 13-18. |

| [3] |

陈春宝, 马正元. 制造企业集成化生产系统层级模块结构[J].

控制工程, 2003, 10(6): 549-551.

CHEN C B, MA Z Y. Hierarchy module structure of integrated production system for manufacturing corporation[J]. Control Engineering of China, 2003, 10(6): 549-551. |

| [4] |

程翱, 屈挺, 王宗忠, 等. 基于排队论的生产物流运输资源优化配置方法[J].

广东工业大学学报, 2015, 32(4): 83-87.

CHENG A, QU T, WANG Z Z, et al.Optimal Configuration of Transportation Resources Based on Queuing Theory in a Production Logistics System[J]. Journal of Guangdong University of Technology, 2015, 32(4): 83-87. |

| [5] |

卫军胡, 韩九强, 孙国基. 离散事件系统仿真技术在制造系统调度中的应用[J].

系统仿真学报, 2000, 12(1): 27-30.

WEI J H, HAN J Q, SUN G J. Applications of DES simulation technique to the production scheduling[J]. Journal of System Simulation, 2000, 12(1): 27-30. |

| [6] |

黄灏然, 吴丽莉, 江尚乐. 关键型多属性消错决策方法[J].

广东工业大学学报, 2015, 32(3): 23-27.

HUANG H R, WU L L, JIANG S L. A key multi-attribute method for error-eliminating and decision-making[J]. Journal of Guangdong University of Technology, 2015, 32(3): 23-27. |

| [7] |

王国新, 宁汝新, 王爱民. 仿真优化在制造系统中的应用现状及发展趋势[J].

系统仿真学报, 2008, 20(1): 1-6.

WANG G X, NING R X, WANG A M. Present application situation and trends of simulation optimization in manufacturing system[J]. Journal of System Simulation, 2008, 20(1): 1-6. |

| [8] |

周军, 邓建新, 刘战强. 基于虚拟制造技术的生产线诊断方法研究[J].

工具技术, 2004, 38(5): 6-10.

ZHOU J, DENG J X, LIU Z Q. Research on VMT-based diagnostic method for product lines[J]. Tool Engineering, 2004, 38(5): 6-10. |

| [9] |

李扬, 王玉. 塑料挤出机生产工艺参数调度优化专家系统[J].

广东工业大学学报, 2015, 32(2): 73-78.

LI Y, WANG Y. The optimization of expert system by scheduling process parameters of plastic extruder[J]. Journal of Guangdong University of Technology, 2015, 32(2): 73-78. |

| [10] |

马玉敏, 樊留群, 张浩. 基于仿真的生产线的规划设计[J].

制造业自动化, 2004, 26(10): 17-19.

MA Y Q, FAN L Q, ZHANG H. Simulation-based planning of production line[J]. Manufacturing Automation, 2004, 26(10): 17-19. DOI: 10.3969/j.issn.1009-0134.2004.10.005. |

| [11] | CUI Y, WANG Y H. Modeling and simulation of a just-in-time flexible manufacturing system using petri nets[C]//Ershi Qi. The 19th International Conference on Industrial Engineering and Engineering Management. Heidelberg:Springer Berlin Heidelberg, 2012:1179-1186. |

| [12] |

李忠娟, 廖鑫江, 张新政. 基于B/S模型的控制系统仿真平台的开发与实现[J].

广东工业大学学报, 2011, 28(1): 5-7.

LI Z J, LIAO X J, ZHANG X Z. The Development and implementation of the control system simulation platform based on B/S model[J]. Journal of Guangdong University of Technology, 2011, 28(1): 5-7. |

| [13] |

杨湘龙, 王飞, 冯允成. 仿真优化理论与方法综述[J].

计算机仿真, 2000, 17(5): 1-5.

YANG X L, WANG F, FENG Y C. The review of simulation optimization theory and techniques[J]. Computer Simulation, 2000, 17(5): 1-5. |

| [14] | BOWDEN R O, HALL J D. Simulation optimization research and development[C]//IEEE. Simulation Conference Proceedings(Winter 1998). Washington:IEEE Computer Society Press, 1998:1693-1698. |

| [15] | 柳景波. 面向离散制造系统的多规则生产调度仿真优化[D]. 重庆: 重庆大学机电工程学院, 2011. |

| [16] | 吕玉昆. 面向Job Shop的车间虚拟制造仿真技术研究[D]. 南京: 南京理工大学自动化学院, 2013. |

| [17] |

聂斌, 范秀敏, 杜吉旺. 生产线布局规划与物流仿真的集成技术研究[J].

组合机床与自动化加工技术, 2014(7): 154-157.

NIE B, FAN X M, DU J W. Research of integration technology between layout and logistics simulation of production line[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2014(7): 154-157. |

2016, Vol. 33

2016, Vol. 33