当今社会是信息网络的时代,集成电路(IC)广泛作用在移动通信、消费性电子产品等领域.IC所用的起始基础材料主要是硅、锗和砷化镓等半导体材料,全球90%以上IC都采用硅片作为衬底材料[1].

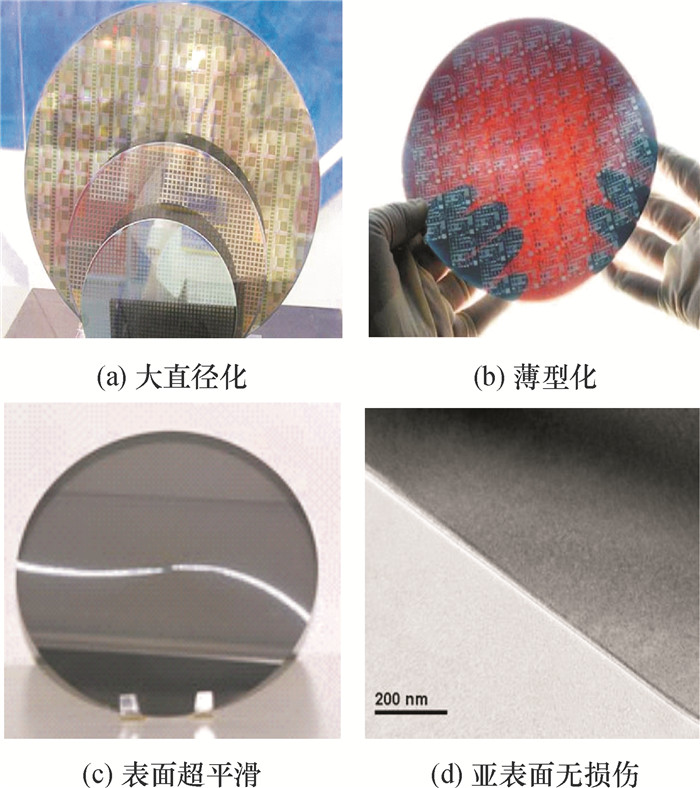

随着IC市场需求的急剧增长,为了增大IC芯片产量,降低单元制造成本,要求IC的基础材料硅片趋向大直径化,如图 1(a)所示.按照美国半导体工业协会(SIA)提出的半导体发展蓝图,2014~2016年量产的硅片直径将从300 mm扩大到450 mm[2].随着硅片直径增大,为保证硅片在电路制作过程中具有足够的强度,原始硅片的厚度也相应地增加,但为了满足芯片散热及新型芯片封装的需要,要求硅片厚度薄型化,如图 1(b)所示.当前高性能高密度三维集成和立体封装芯片的厚度甚至小于50 μm[3].此外,IC的技术进步日新月异,正在向高速化、高集成化、高密度化和高性能化的方向发展,要求硅片的表面超平滑和亚表面无损伤,如图 1(c)与1(d)所示.目前,450 mm直径硅片要求实现特征线宽0.07 μm,硅片表面总厚度变化(TTV)小于0.2 μm,表面局部平整度(SFQD)为设计线宽的2/3,表面粗糙度要求达到纳米和亚纳米级,无表面损伤和残余应力等.以上这几方面因素对硅片的加工制造带来许多突出的技术问题.

|

图 1 集成电路发展对硅片的要求 Figure 1 Requirements for the development of integrated circuits on silicon wafer |

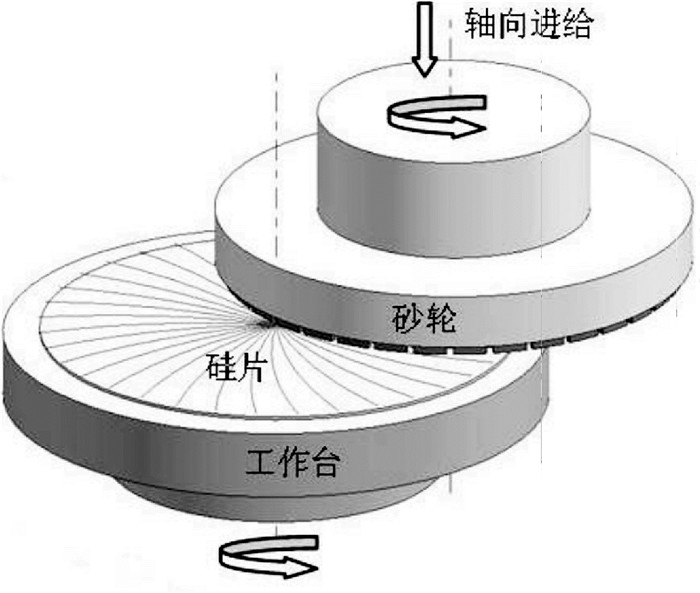

近年来,在硅片加工技术方面的主要进展之一就是应用砂轮精密磨削代替传统的游离磨粒研磨和腐蚀.砂轮精密磨削方法与其他方法相比,拥有加工效果好、磨粒使用率高、精密度准、表面品质优、极易完成加工环节中的实时监控以及流程自动化等特征,该技术通常被使用在直径较宽的硅片上进行平整与背面减薄处理[4].目前,典型的应用砂轮精密磨削的形式是采用具有杯型结构的金刚石砂轮硅片自旋转磨削[5],如图 2所示.

|

图 2 杯型金刚石砂轮硅片自旋转磨削 Figure 2 Self-rotating grinding of cup type diamond grinding wheel |

砂轮被喻为“工业的牙齿”,同样在硅片精密磨削加工过程中砂轮也是极其关键的加工工具.砂轮性能的良好与否直接决定着加工硅晶片的质量与经济成本.而国内外对硅片精密磨削用砂轮的研究较分散,本文对其归纳,主要在制备技术、磨损与观测评价方法、表面形貌建模分析等方面进行分析总结,为后续砂轮相关研究提出思路.

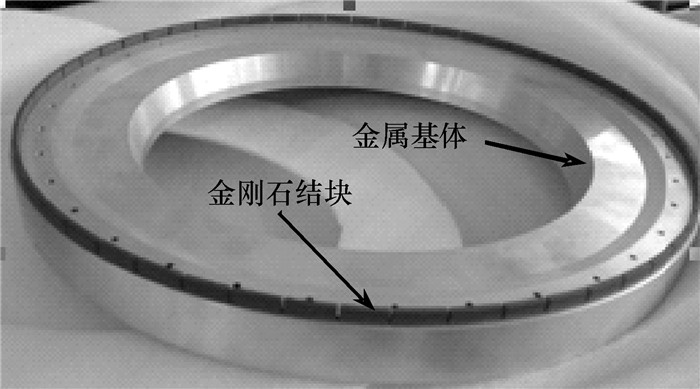

1 硅片精密磨削用砂轮的制备技术研究磨削硅片的砂轮一般由金属基体和金刚石结块组成,如图 3所示[6].结块中的磨粒一般采用金刚石微粉,因此具有高硬度、高韧性、高耐磨性等良好特性;结块中的结合剂一般是采用树脂或陶瓷结合剂等填料.

|

图 3 硅片精密磨削用砂轮 Figure 3 Wheel for precision grinding of silicon wafer |

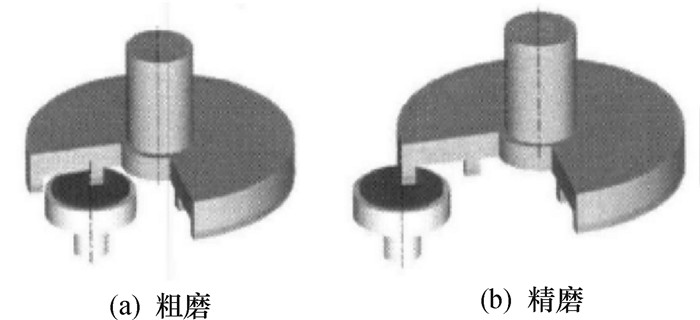

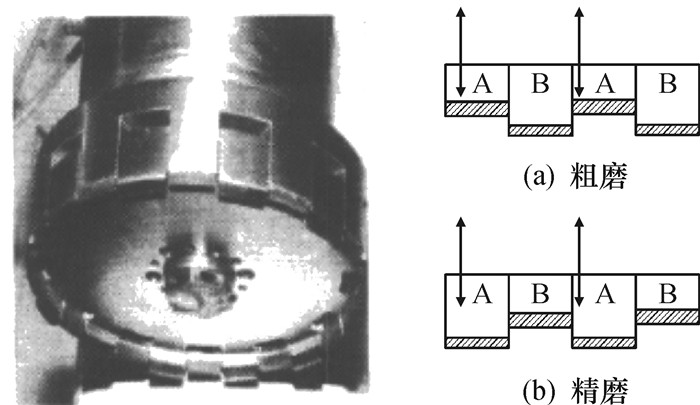

对于硅片磨削用砂轮制备技术的研究,国外的研究工作主要在砂轮组织与砂轮结构方面,包括研制高性能的新型结合剂,设计和制造多孔结构、细磨粒结构和团块磨粒结构的砂轮,研制新型组合结构等.澳大利亚的Zhengyu Zhang团队[7]通过使用新混合型结合剂研制出细磨粒砂轮来磨削硅片,获得了平均表面粗糙度0.6 nm和损伤层低于60 nm厚的超光滑硅片表面;Itoh[8]发明了一种砂轮,使用注入含热固性合成树脂和表面活性剂的陶瓷结合剂,这种砂轮具有网络气孔,它可以避免由于工件表面和磨钝金刚石磨粒作用产生过多摩擦热而导致工件表面温度过高,同时还能保证较高的磨削比;Ramanath团队[9]通过研究设计了一种新型的树脂砂轮,其特点是多气孔并且气孔之间具有互联性,因此其具有实现硬脆材料(如硅片)镜面磨削的能力,其磨粒的半径约是0.5~75 μm;Matsumoto团队[10]则设计出一种填充了高致密度材料呈中空结构的金刚石砂轮,空心填料采用具有一定脆度的空心微球,诸如SiO2小球或微粒小球,采用此类砂轮磨削硅片,其材料去除率与磨损率都在商业可接受的范围内,而且它对工件的损伤比普通金刚石砂轮要少;英国Cranfield大学制造了将粗磨和精磨砂轮组合在一起的同轴整体组合结构砂轮[4],如图 4所示;德国G&N公司研制了如图 5所示的粗精磨块齿形排列的伸缩式组合砂轮结构[4],通过砂轮块的伸缩实现精粗磨.而国内在此方面的研究工作主要集中在研制新型结合剂方面,郑州三磨料磨具磨削研究所的李克华团队[11]对精密度超高的硅片磨削砂轮展开了实验探究,开发出相应的树脂结合剂,经过对其合成的改进,让结合剂磨损与金刚石落下的速度相适宜,研制的2000#金刚石砂轮,通过磨削实验证明,材料去除率达到10.236 mm3/s,表层不平整程度Ra为5.122 nm.广东工业大学的魏昕团队[6]通过磨削实验评价砂轮性能,优化了用于硅片自旋转磨削的砂轮组织配方及制备工艺.

|

图 4 同轴整体组合结构砂轮 Figure 4 Coaxial integrated structure grinding wheel |

|

图 5 伸缩式组合结构砂轮 Figure 5 Expansion type composite grinding wheel |

可看出关于砂轮制备方面的研究主要还处于砂轮组织配方的试验阶段,注重试验磨削效果,随机性经验性的比例重,理论依据及指导鲜见报道,而国外已有的研究技术成果大都受专利保护不公开.另外,采用新型组合结构的砂轮虽然兼顾磨削效率和加工精度,节省更换砂轮的时间,但由于砂轮结构复杂,增加了砂轮成本.因此,制定砂轮配方与制备工艺及优化砂轮结构需进一步的系统理论依据支撑.

2 硅片精密磨削用砂轮的磨损与观测评价方法研究硅片磨削用砂轮磨损研究是砂轮制备与磨削性能研究间的纽带,这方面研究的缺失将导致硅片在磨削时砂轮的制备与选用难以完全科学化,也难以理解砂轮的稳定自锐机理与对磨削硅片造成损伤的科学判断.目前国内外有关硅片磨削用砂轮磨损的研究报道还很少.美国Kansas州立大学Z.J.Pei研究团队对硅片磨削用砂轮的宏观磨损进行了大量研究,实验研究了砂轮不同性能(硬度和外形尺寸)设计和不同磨削条件下对砂轮磨损率及自锐性的影响[5],还研究了磨削硅片时的冷却条件与进给情况对砂轮磨损率的影响[12].国内大连理工大学的康仁科团队[13]利用分子动力学对磨削过程中砂轮的磨粒磨损进行了仿真研究,这种仿真研究为微观磨损研究提供了一种方法,但缺乏实验验证.

砂轮磨损研究离不开砂轮形貌的观测评价,国内一些研究者探索了关于硅片磨削用砂轮磨损形貌观测评价方法.大连理工大学的康仁科团队[14]采用三维表面轮廓仪对3000#细粒度金刚石砂轮表层三维轮廓展开了检测,通过数字滤波手段对获取的初始数据展开整理,获得了对该砂轮表层三维轮廓的观测手段,研究结论显示磨粒的出刃高度整体上遵循正态分布规律,静态有效的磨粒密度大大少于理论上的,事实上进行切削的磨粒数极少.另外,中国地质大学的段隆臣团队[15]从表征参数和检测方法两个方面对国内外各种应用对象的金刚石砂轮形貌研究现状进行了综述,总结认为目前国内外金刚石砂轮表面形貌的表征评价参数尚未形成统一的标准.

而有关磨削金属的传统砂轮的磨损研究国内外开展了大量研究[16-19],并已形成业界认可的系统成果.对于传统磨削金属的砂轮(如刚玉或碳化硅磨粒砂轮)磨损研究使用的观测方法有:扫描电镜法、光学显微镜法、搜集磨损颗粒法、声发射监测法[20],它们在使用过程中各有优缺点,扫描电镜法的优点是高的分辨率,对于粒径小的磨粒磨耗磨损也可以观测,缺点是费用高,选样制样难,带有破坏性;光学显微镜法的优点是容易使用,缺点是适用面窄,不易用于细磨粒的观测;搜集磨损颗粒法的优点是较直观地识别磨粒的磨损状态,缺点是难操作;声发射监测法的优点是可以在线监测磨损状态,缺点是监测装置的搭建复杂,不同磨损产生声音信号的标定及提取不易实现.这些传统砂轮磨损研究可以借鉴引入硅片磨削用砂轮,但它们适用于硅片粗磨用磨粒粒径较大的砂轮,难以用于硅片精密磨削用磨粒粒径较小的砂轮.

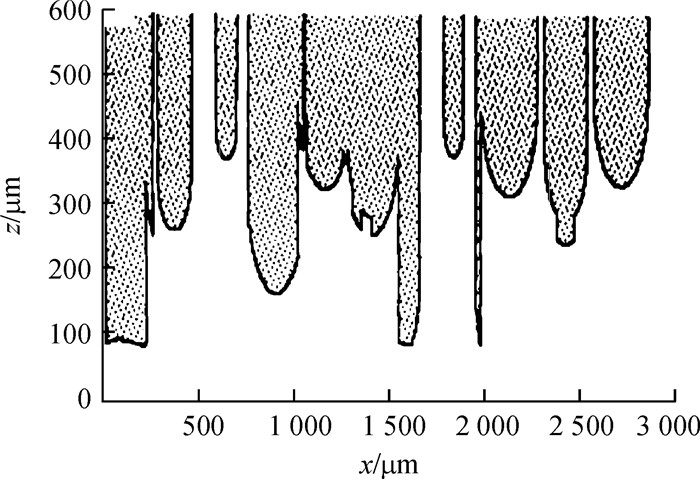

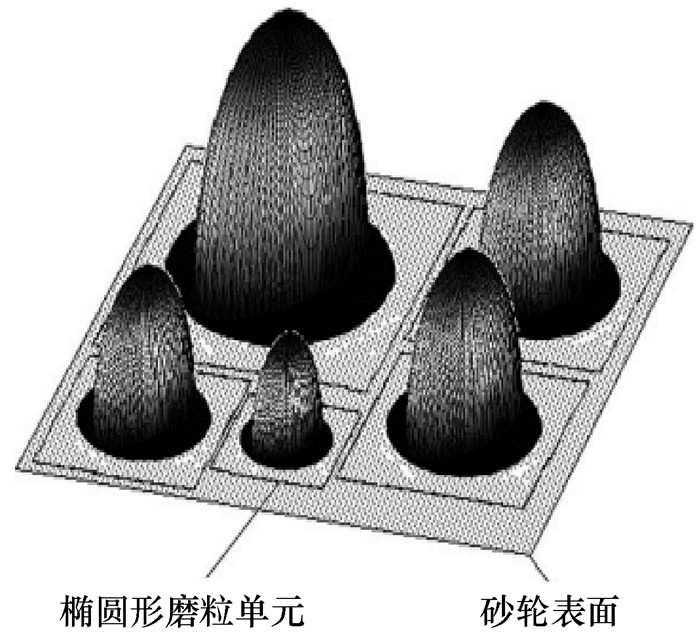

3 硅片精密磨削用砂轮表面形貌建模分析研究基于对磨削与磨损进行深入微观研究,需对砂轮表面形貌进行参数描述(如静动态磨粒数、磨粒出刃高度、磨粒分布),研究者开展了砂轮表面形貌建模即砂轮建模研究.根据建立依据砂轮建模分为经验建模与物理建模.经验模型是通过对试验数据进行统计回归分析或优化得到模型的参数建立砂轮模型;物理模型是根据物理数学分析得到的模型参数建立砂轮模型.另外,根据维度砂轮建模分为一维、二维与三维建模.一维是指早期为描述砂轮表面形貌单一参数(如砂轮表面粗糙度或有效磨粒数)而建立的模型;二维是指为描述砂轮剖面轮廓(如图 6所示[21])而建立的模型;三维是指为描述砂轮表面三维形貌而建立的模型(如图 7所示[22]).

|

图 6 砂轮二维建模 Figure 6 Two dimensional modeling of grinding |

|

图 7 砂轮三维建模 Figure 7 3D modeling of grinding wheel |

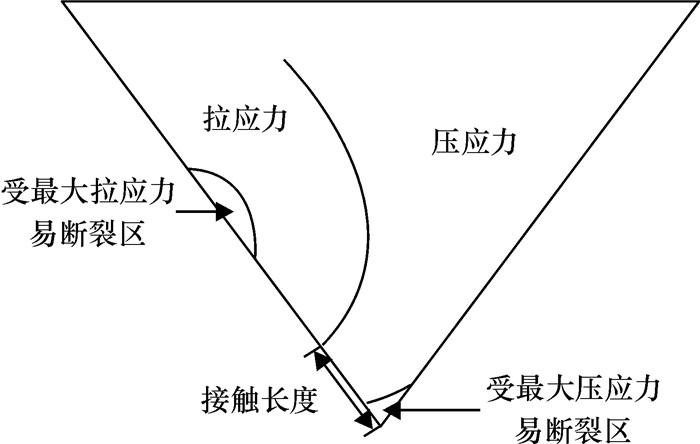

目前,关于砂轮建模的研究报道国内较少,国外的研究主要集中在磨削金属和陶瓷领域,有关硅片磨削用砂轮建模研究比较缺乏.国外研究者还借助对磨削陶瓷和金属的砂轮建模方法进行砂轮磨损研究分析.美国的M.J.Jackson研究团队[23]对锋利磨粒断裂磨损进行了有限元建模应力分析,模拟结果表明,在磨粒的两个区域因分别受最大拉应力与最大压应力易产生磨粒断裂磨损(如图 8所示);美国的Y.Zhou研究团队[24]对金属结合剂金刚石砂轮的磨粒结合剂界面应力分布进行了有限元建模分析,模拟结果表明,磨粒磨钝后更难在磨削力作用下产生此磨粒的脱落.这些砂轮建模与磨损分析的研究结果虽不是应用于硅片磨削用金刚石砂轮的,但硅片磨削用砂轮建模可以借鉴.

|

图 8 磨粒断裂磨损建模 Figure 8 Abrasive fracture wear modeling |

从国内外硅片精密磨削用砂轮的研究现状可以看出:对于适用于硅片精密磨削用砂轮的制备技术研究,需在砂轮制备试验研究过程中注重组织配方及工艺理论依据的研究总结;对于适用于硅片精密磨削用砂轮的磨损与观测评价方法研究,宜从硅片磨削用砂轮建模开始,结合磨削硅片的材料特性,建立不同磨削阶段的砂轮磨削磨损模型,分析其磨损机理,同时优选砂轮观测评价方法,试验验证磨损过程.

| [1] | KANARIK K J, LILL T, HUDSON E A, et al. Overview of atomic layer etching in the semiconductor industry[J]. Journal of Vacuum Science and Technology A: Vacuum, Surfaces and Films, 2015, 33(2): 020802-020816. DOI: 10.1116/1.4913379. |

| [2] | ITRS. International technology roadmap for semiconductors 2014 edition: Front end processes[EB/OL].(2014-02-11) http://www.itrs.net/Links/2014ITRS/Home2014.htm. |

| [3] | MARKS M R, HASSAN Z, CHEONG K Y. Ultrathin wafer pre-assembly and assembly process technologies: a review[J]. Critical Reviews in Solid State and Materials Sciences, 2015, 40(5): 251-290. DOI: 10.1080/10408436.2014.992585. |

| [4] | 高尚. 硅片超精密磨削减薄工艺基础研究[D]. 大连: 大连理工大学机械工程学院, 2013. |

| [5] | ZHOU L, TIAN Y B, HUANG H, et al. A study on the diamond grinding of ultra-thin silicon wafers[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2012, 226(1): 66-75. DOI: 10.1177/0954405411414768. |

| [6] | 叶恒. 硅片超精密磨削用金刚石砂轮的制备及磨削性能研究[D]. 广州: 广东工业大学机电工程学院, 2011. http://cdmd.cnki.com.cn/Article/CDMD-11911-1011148920.htm |

| [7] | ZHANG Z Y, HUO F W, WU Y Q, et al. Grinding of silicon wafers using an ultrafine diamond wheel of a hybrid bond material[J]. International Journal of Machine Tools and Manufacture, 2011, 51(1): 18-24. DOI: 10.1016/j.ijmachtools.2010.10.006. |

| [8] | ITOH K. Vitrifred abrasive solid mass reinforced by impregnation with synthetic resin, and method of manufacturing the same:US 6093225[P]. 2000-07-25. |

| [9] | RAMANATH S, BULJAN S T, WILSON J R, et al. Porous abrasive tool and method for making the same: US 6755729[P]. 2004-06-29. |

| [10] | MATSUMOTO D, WASLASKE W F, SALE B L. Abrasive tools for grinding electronic components: US 6394888[P]. 2002-05-28. |

| [11] |

李克华, 郭强, 赵延军, 等. IC硅片超精密背磨用树脂2000#金刚石砂轮研究[J].

超硬材料工程, 2010, 22(2): 14-20.

LI K H, GUO Q, ZHAO Y J, et al. Study on the resin bond diamond grinding wheel used for ultra-precision back grinding silicon wafer[J]. Superhard Material Engineering, 2010, 22(2): 14-20. |

| [12] | PEI Z J, STRASBAUGH A, PUTHANANGADY T. Thermal aspects in grinding of silicon wafers[C]//Stillwater: Oklahoma State University, 2003:375-380. |

| [13] |

郭晓光, 郭东明, 康仁科, 等. 单晶硅纳米级磨削过程中磨粒磨损的分子动力学仿真[J].

半导体学报, 2008, 29(6): 1180-1183.

GUO X G, GUO D M, KANG R K, et al. Study of abrasive wear in monocrystal silicon grinding with molecular dynamic simulation[J]. Journal of Semiconductors, 2008, 29(6): 1180-1183. |

| [14] |

霍凤伟, 郭东明, 金洙吉, 等. 细粒度金刚石砂轮形貌测量与评价[J].

机械工程学报, 2007, 43(10): 108-113.

HUO F W, GUO D M, JIN Z Z, et al. Measurement and evaluation of the surface topography of fine diamond grinding wheel[J]. Chinese Journal of Mechanical Engineering, 2007, 43(10): 108-113. DOI: 10.3321/j.issn:0577-6686.2007.10.021. |

| [15] |

徐少林, 段隆臣. 金刚石砂轮磨粒微观出刃形貌的研究进展[J].

金刚石与磨料磨具工程, 2010, 30(3): 36-40.

XU S L, DUAN L C. Progress of researches on micro-scale protrusion topography of diamond wheel[J]. Diamond & Abrasives Engineering, 2010, 30(3): 36-40. |

| [16] |

姚强, 傅惠南, 王宏霞. 基于弹性系统的金刚石表面研磨试验研究[J].

广东工业大学学报, 2005, 22(1): 15-19.

YAO Q, FU H N, WANG H X. Experimental sthdy on polishing-like grinding of diamond based on elastic system[J]. Journal of Guangdong University of Technology, 2005, 22(1): 15-19. |

| [17] |

黄志坚, 傅惠南, 卜焰山. 弹性浮动研磨机振动结构参数识别[J].

广东工业大学学报, 2009, 26(3): 34-37.

HUANG Z J, FU H N, BU Y S. The structure parameter identification of flexible floating lapping machines[J]. Journal of Guangdong University of Technology, 2009, 26(3): 34-37. |

| [18] | MOSTOFI M, FRANCA L. The wear mechanisms of impregnated diamond bits[C]//Alexandria: American Rock Mechanics Association, 2014: 315-318. |

| [19] |

郝青山, 苏宏华, 冯晓杰. 陶瓷磨削中新型多孔金属结合剂金刚石砂轮磨损特征研究[J].

金刚石与磨料磨具工程, 2009, 171(3): 16-19.

HAO Q S, SU H H, FENG X J. Wear characteristics of porous metal-bonded diamond grinding wheels during the grinding of ceramics[J]. Diamond & Abrasives Engineering, 2009, 171(3): 16-19. |

| [20] | HAN X S, WU T Y. Analysis of acoustic emission in precision and high-efficiency grinding technology[J]. International Journal of Advanced Manufacturing Technology, 2013, 67(9-12): 1997-2006. DOI: 10.1007/s00170-012-4626-x. |

| [21] | CHEN X, ROWE W B. Analysis and simulation of the grinding process. Part Ⅰ: generation of the grinding wheel surface[J]. International Journal of Machine Tools and Manufacture, 1996, 36(8): 871-882. DOI: 10.1016/0890-6955(96)00116-2. |

| [22] | DOMAN D A, WARKENTIN A, BAUER R. A survey of recent grinding wheel topography models[J]. International Journal of Machine Tools and Manufacture, 2006, 46(3-4): 343-352. DOI: 10.1016/j.ijmachtools.2005.05.013. |

| [23] | JACKSON M J. Fracture dominated wear of sharp abrasive grains and grinding wheels[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2004, 218(3): 225-235. DOI: 10.1243/1350650041323395. |

| [24] | ZHOU Y, FUNKENBUSCH P D, QUESNEL D J. Stress distributions at the abrasive-matrix interface during tool wear in bound abrasive grinding-a finite element analysis[J]. Wear, 1997, 209(1-2): 247-254. DOI: 10.1016/S0043-1648(96)07490-X. |

2016, Vol. 33

2016, Vol. 33