形状记忆合金(Shape Memory Alloy,SMA)中的热弹性马氏体可实现可逆相变,使合金具有记忆功能[1-2].基于这种性能,形状记忆合金广泛应用于电子、机械、能源、宇航、土木、汽车、医疗及日常生活,控温水阀就是其中一个典型的应用[3-4].

目前应用于控温水阀的形状记忆合金有等轴晶NiTi合金及铜基形状记忆合金.NiTi合金具有反应速度极快、可实现无级微调等优良的性能.但其缺点也显而易见,如Ti的含量控制困难导致的水阀温度偏差大、易产生结构性疲劳和功能性疲劳、制造成本高昂、工作温度范围窄等,所以用途有局限性,普及难度大[5].铜基形状记忆合金相对于NiTi合金具有价格便宜,使用温度范围宽的优点.目前传统加工工艺只能生产等轴晶铜基合金,其主要问题是弹性模量各向异性大,导致晶界应力大,易产生裂纹,使性能降低;马氏体相变的热循环诱发缺陷致使其相变温度不稳定.由上述两项缺陷导致记忆效应退化[6],虽然已有大量的铜基合金控温阀的研究,但由于上述的缺点,一直不能达到实际应用[7-8].

为了克服上述缺点,笔者所在实验室研究开发了柱状晶CuAlNi形状记忆合金[9-11].它与等轴晶记忆合金相比,有回复率高,记忆性能好,抗疲劳性能优越等优势.水阀控温原理是使用形状记忆合金弹簧作为驱动元件,在水温变化下记忆合金弹簧在形状恢复过程中产生回复力,驱动阀芯运动,调节冷热水流量变化,从而混合成恒温的水,达到控温目的.本文用柱状晶CuAlNi形状记忆合金作为控温元件研究控温水阀设计及水温调节性能.

1 试验方法 1.1 柱状晶CuAlNi形状记忆合金弹簧的制备直径为1.5 mm CuAlNi形状记忆合金丝由广东工业大学材料与能源学院实验室提供[12-15],化学成分为w(Al)=13.5%,w(Ni)=4%,其余为Cu.相变温度经电阻法测得为As=27 ℃、Af=50 ℃.

SMA弹簧是由CuAlNi形状记忆合金丝定形处理而成,其方法是:首先将铁丝绕直径ϕ为19 mm的定型杆卷成节距p为10 mm的导向线圈;其次把合金丝置于850 ℃的管式炉保温3 min,取出迅速沿导向线圈卷绕成型;最后将定型处理后将弹簧置入850 ℃的管式炉保温5 min,取出迅速水冷,作固溶处理,以消除定型处理过程中产生的析出物.定型处理之后的弹簧长L为50 mm,外径D为23 mm,节距p为10 mm,有效匝数n为4.

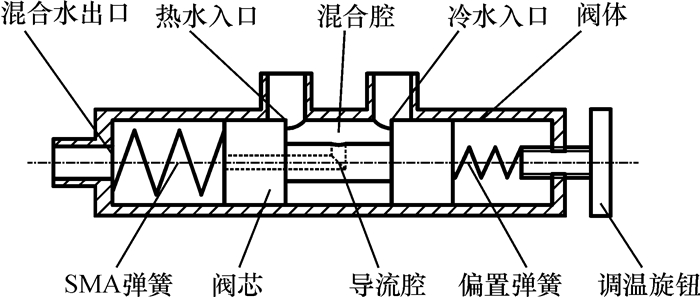

1.2 控温水阀的结构及工作原理控温水阀的结构如图 1所示.冷、热水分别同时从冷、热水入口流入并于混合腔混合后,由导流腔流经SMA弹簧,从混合水出口流出.当混合水温度高于水阀控温温度时,SMA弹簧被加热伸长并产生回复力,将偏置弹簧压缩,驱动阀芯右移,缩小热水入口面积,扩大冷水入口面积,使混水温度降低至水阀控温温度T.当混合水温度低于水阀控温温度时,SMA弹簧回复力减小,阀芯在偏置弹簧推动下左移,减少冷水流量, 增加热水流量,升高混合水温度,从而达到控温目的.

|

图 1 控温水阀结构 Figure 1 Structure of the thermostatic valve |

调温旋钮旋进,压缩偏置弹簧,增加对阀芯的压力,改变阀芯初始位置,使冷水流量减小.反之,调温旋钮旋出,则使冷水流量增大.调温旋钮使水阀能够调节不同的控温温度,达到调温目的.

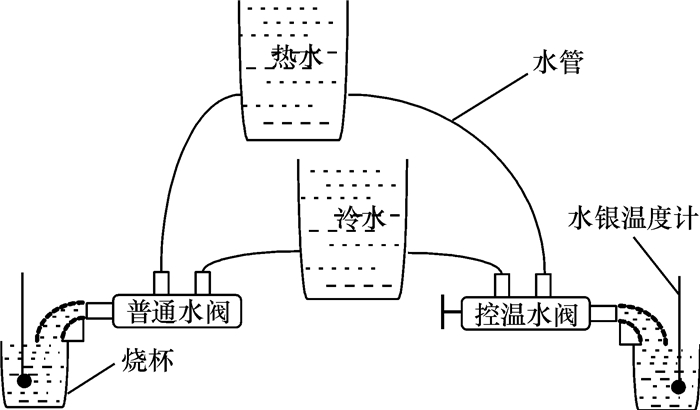

1.3 控温水阀的控温性能测试测试装置如图 2所示.将冷热水桶置于同一高度,并分别注入热水和冷水至两者水平面等高.用软管将冷热水引入普通水阀与控温水阀, 同时向两个水阀供冷热水.待水流稳定后,同时用烧杯在两个水阀的出水口接取温水.待温水开始溢出时,立即用水银温度计测其温度,测量时间间隔为5 s.若连续3次测量的温度相同,则认为温度已达到稳定.检测中冷水温度不变,热水温度分别为50、55、60、65、70、75 ℃.控温水阀的阀芯取两个位置:将阀芯位置调至中间位置为位置一;调温旋钮顺时针旋转180°,阀芯位置朝着SMA弹簧方向压缩0.5 mm为位置二.分别测试在阀芯位置一、位置二时不同热水温度下的出水温度,以检测调温的性能.

|

图 2 控温水阀的整体性能测试原理 Figure 2 Principle of performance test of thermostatic valve |

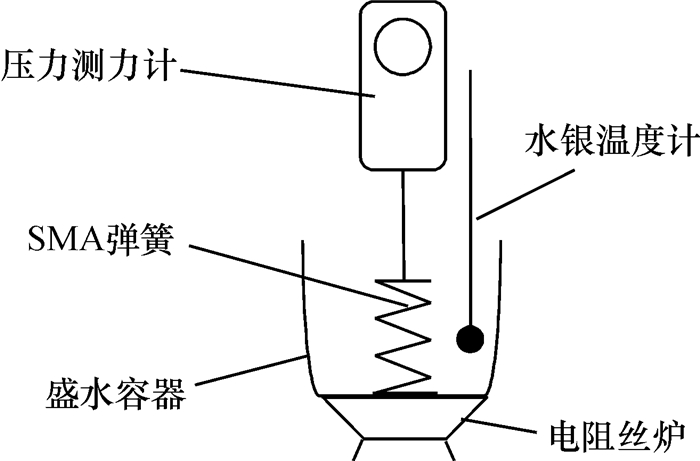

SMA弹簧的回复力测试装置如图 3所示.将水注入盛水容器淹没弹簧,水温初始温度T0为26.5 ℃,弹簧下放置一木块使其与容器底隔离.容器置于功率P为300 W、工作电压U为100 V的电阻炉之上加热,升温速率v为0.7℃/min.水银温度计用于测量实时水温.压力测力计的压力杆将弹簧压缩10 mm,作为初始状态以模拟弹簧在水阀中的工作情况.试验过程中,随着水温升高,SMA弹簧伸长,产生回复力,推动压力测力计的压力升高.温度计读数每上升1.0 ℃记录一次压力测力计读数.

|

图 3 SMA弹簧的回复力测试装置 Figure 3 Equipment testing the recovery force of SMA spring |

回复力测试结果如图 4所示.由测试结果可知,在28 ℃之前合金从马氏体向母相的相变尚未开始,没有产生回复力;28 ℃时相变开始,SMA弹簧回复力开始增大且与温度呈线性关系,便于偏置弹簧的设计;当温度达到50 ℃时回复力停止改变,说明此时相变结束.由此可得,SMA弹簧相变点约为As=28 ℃,Af=50 ℃,与CuAlNi合金相变点测试结果吻合,回复力在应用工作范围之内,可以作为温控元件.

|

图 4 SMA弹簧不同温度下的回复力 Figure 4 Recovery force of SMA spring in diffident temperatures |

由图 4可知,SMA弹簧最小、最大回复力分别为2.44、4.02 N,据此设计偏置弹簧尺寸为:中径ϕ18 mm、丝径1.0 mm、长20 mm、材质为65 Mn、劲度系数3.5 N/m.

2.2 温度控制结果控温水阀和普通水阀的出水温度测量结果列于表 1和表 2.可以看出,随着热水温度不断升高,在阀芯位置一,普通水阀的出水温度从40 ℃变化到51 ℃,控温水阀的出水温度从37.5 ℃变化到39 ℃;在阀芯位置二,普通水阀的出水温度从40 ℃变化到51 ℃,控温水阀的出水温度从38 ℃变化到39.5 ℃.控温水阀的出水温度变化远比普通水阀的小,这说明了控温水阀具有控温以及调温的能力.

| 表 1 阀芯位置一时的出水温度 Table 1 Out-let water temperature at spool position A |

| 表 2 阀芯位置二时的出水温度 Table 2 Out-let water temperature in spool position B |

对两个表格中不同水阀的出水温度进行误差分析.以阀芯位置一为例,经控温水阀的出水温度的方差为

| ${S_1} = \frac{1}{\mathit{n}}\left[{{{\left( {{X_1}-\bar X} \right)}^2} + {{\left( {{X_2}-\bar X} \right)}^2} + \cdots + {{\left( {{X_n}-\bar X} \right)}^2}} \right] = 0.333\;3\;℃; $ |

极差为

R1=Xmax-Xmin=1.5 ℃;

平均值为

| ${T_1} = {\bar X_1} = \frac{{{X_1} + {X_2} + \cdots {X_n}}}{n} = 38.50\;℃. $ |

由此可得控温精度为38.5±0.75 ℃.

经普通水阀的出水温度的方差为

| ${S_2} = \frac{1}{n}\left[{{{\left( {{X_1}-\bar X} \right)}^2} + {{\left( {{X_2}-\bar X} \right)}^2} + \cdots + {{\left( {{X_n}-\bar X} \right)}^2}} \right] = 13.472\;2℃; $ |

极差为

R2=Xmax-Xmin=11.0 ℃;

平均值为

| ${T_2} = {\bar X_2} = \frac{{{X_1} + {X_2} + \cdots + {X_n}}}{n} = 45.83℃. $ |

由此可得控温精度为45.83±5.5 ℃.

由计算结果可得:控温水阀的方差与极值都远远小于普通水阀的,说明两组试验数据稳定.在阀芯位置一和位置二,控温水阀的控温精度都能达到±0.75 ℃,控温能力可靠.而普通水阀的控温精度为±5.5 ℃,没有控温的能力.不同的阀芯位置对应不同的控温温度,当阀芯位置朝着SMA弹簧方向压缩0.5 mm时,水阀控温温度平均升高0.25 ℃.若继续旋进调温旋钮,阀芯将向SMA弹簧方向偏移,控温温度能够继续提升.由于阀芯的位置变化量只有0.5 mm,导致调温温度上升不明显,这是本试验的一个不足之处.

3 结论通过对柱状晶CuAlNi形状记忆合金作为感温及控制元件的控温水阀测试,可得出以下结论:

(1) SMA弹簧回复力从As点到Af点逐渐增大并与温度呈线性关系,便于偏置弹簧的设计;

(2) 柱状晶CuAlNi形状记忆合金控温水阀控温精度为0.75 ℃.

| [1] |

舟久保, 熙康.

形状记忆合金[M]. 北京: 机械工业出版社, 1992: 5-9.

|

| [2] |

郑侠君, 邓孝城, 蔡莲淑. 柱状晶CuAlNi形状记忆合金温控器[J].

广东工业大学学报, 2010, 27(4): 54-57.

Zheng X J, Deng X C, Cai L S. Thermostat controlled by columnar grain CuAlNi shape memory alloy[J]. Journal of Guangdong University of Technology, 2010, 27(4): 54-57. |

| [3] |

李周, 汪明朴, 徐根应.

铜基形状记忆合金材料[M]. 长沙: 中南大学出版社, 2010: 1-2.

|

| [4] |

张小明. NiTi形状记忆合金在冷热水混水阀中的应用[J].

稀有金属快报, 2006, 25(7): 42.

|

| [5] |

高志刚. 形状记忆合金的应用[J].

现代制造技术与装备, 2007(1): 44-58.

Gao Z G. Application of the shape memory alloy[J]. Modern Manufacturing Technology Andequipment, 2007(1): 44-58. |

| [6] |

赵连城, 蔡伟, 郑玉峰.

合金的形状记忆效应与超弹性[M]. 北京: 国防工业出版社, 2002.

|

| [7] |

Humbeeck J. Non-medical applications of shape memory slloys[J].

Materials Science and Engineering, 1999, A273-275: 134-148.

|

| [8] |

Matsuoka S, Hasebe M, Oshima R, et al. Improvement of ductility of melt spun Cu-A1-Ni shape memory alloy ribbons by addition of Ti or Zr[J].

Japanese Journal of Applied Physits, 1983, 22(8): L528-L530.

|

| [9] |

黎沃光, 陈先朝, 余业球. 热型连铸法制取CuAlNi形状记忆合金丝[J].

功能材料, 2000, 31(6): 605-607.

Li W G, Chen X C, Yu Y Q. CuAlNi shape memory alloy wires cast with heated mold continuous casting process[J]. Journal of Functional Materials, 2000, 31(6): 605-607. |

| [10] |

杨少锋, 许广济, 张穗萌. 热型连铸制备CuAlNi形状记忆合金组织研究[J].

特种铸造及有色合金, 2006, 26(3): 249-251.

Yang S F, Xu G J, Zhang S M. Microstructure of CuAlNi shape memory alloy prepared by heat mould continuous casting[J]. Special Casting & Nonferrous Alloys, 2006, 26(3): 249-251. |

| [11] |

余业球, 黎沃光, 陈先朝. CuAlNi形状记忆合金的热型连铸[J].

特种铸造及有色合金, 2000, 1(20): 20-22.

Yu Y Q, Li W G, Chen X C. CuAlNi wire made by heated mold continuous casting process[J]. Special Casting & Nonefrrous Alloys, 2000, 1(20): 20-22. |

| [12] |

尹占华, 黎沃光, 余业球. 热型连铸CuAlNi形状记忆合金丝的性能研究[J].

材料工程, 2004(5): 26-29.

Yin Z H, Li W G, Yu Y Q. Mechanical and memory performance of CuAlNi shape memory alloy wires cast by ohno continuous casting process[J]. Journal of Materials Engineering, 2004(5): 26-29. |

| [13] |

蔡莲淑, 余业球, 黎沃光. 热型连铸柱晶CuAlNi合金丝记忆状态下的拉伸疲劳[J].

材料工程, 2006(7): 47-50.

Cai L S, Yu Y Q, Li W G. Tensile fatigue for in memory state columnar grain CuAlNi SMA Wires casted by heated mold continuous casting process[J]. Journal of Materials Engineering, 2006(7): 47-50. |

| [14] |

蔡莲淑, 余业球, 黎沃光. 柱状晶CuAlNi晶界在疲劳断裂过程的行为[J].

新技术新工艺, 2007(6): 77-78.

Cai L S, Yu Y Q, Li W G. Behavior of columnar grain boundaries of Cu-Al-Ni on fatigue fracture process[J]. New Technology & New Process, 2007(6): 77-78. |

| [15] |

蔡莲淑, 余业球, 尹占华. 柱状晶Cu-Al-Ni形状记忆合金的性能[J].

金属热处理, 2006, 31(11): 53-56.

Cai L S, Yu Y Q, Yin Z H. Properties of Cu-Al-Ni shape memory alloy with columnar grain structure[J]. Heat Treatment of Metals, 2006, 31(11): 53-56. DOI: 10.3969/j.issn.0254-6051.2006.11.016. |

2014, Vol. 31

2014, Vol. 31