2. 迈科新能源有限公司,广东 东莞 523800;

3. 中国航天万源国际(集团)有限公司 石墨烯与储能技术研究中心,北京 100176

2. McNair New Power Co., Ltd, Dongguan 523800, China;

3. Graphene & Energy Storage Technology Research Center, China Energine International (Holdings) Ltd, Beijing 100176, China

近年来随着电动汽车和各种电子设备的快速增长以及广泛应用,使得人们对高容量、长寿命的电池的需要日益增长[1].然而,锂离子电池的高功率、高容量、安全性等问题依然需要进一步研究[2];锂离子电池负极材料选择对电池容量的提高起着非常重要的作用.

石墨是最早应用于锂离子电池的负极材料,由于其具有导电性好、结晶度高以及完整的层状晶体结构,很适合锂离子的嵌入与脱出,同时其具有较低而且平稳的工作电位以及良好的循环性能[3].从锂离子电池商业化至今,碳材料的研究获得长足进展,然而其理论比容量为372 mAh/g,很难再有提升空间.如何提高负极容量成为一个重要研究方向,Si, Sn基等材料以其较高的理论比容量备受锂离子电池材料研究人员的关注[4-5].

硅作为地壳中分布最多的元素之一,以其资源丰富,价格低廉,环境友好等优势,使得人们对硅基负极电池材料的研究逐渐增多[6],而且其理论比容量高达4 200 mAh/g,是一种非常有发展前景的锂离子电池负极材料[7].然而,硅基材料组装的电池在充放电过程中,硅的脱嵌锂会伴随310%的体积变化,从而引起电极开裂以及活性物质脱落[8],导致电极循环性能恶化.

随着硅基材料在锂离子电池应用方面的发展,一方面需要保证硅材料高比容量的优势,另一方面需要改善其循环性能[9].目前,主要有以下几种方法来提高硅基负极材料的循环性能:(1)制备硅薄膜[10-11];(2)降低颗粒尺寸[12];(3)制备特种结构的纳米材料,如核壳式结构材料[13],巢式纳米材料[14],硅纳米线材料[15]; (4)极片热处理改善硅材料,导电基体刻蚀对电极性能的影响[16];(5)用不同工艺制备硅基复合材料,如高温固相法[17],气相沉积法[18],高能球磨法[19].利用复合材料各组分的协同效应缓冲硅的体积变化,进而改善电池材料的循环性能.

在近期硅/石墨复合材料的研究中,Hwang等[20]通过机械球磨法将聚苯乙烯-二乙烯基苯微球嵌入到硅/石墨复合材料中(其中聚合物含量为10%),能够提高硅/石墨复合材料的循环性能,50次循环后的容量保持率为83.4%;Fuchsbichler等[21]采用凝胶状的Si6H10作为硅的前驱体与多孔石墨混合,热处理后得到硅/石墨复合材料,结果显示硅可以填充到石墨孔内,虽然首次比容量较低,但其在循环100次后的比容量保持在840 mAh/g,具有良好的循环性能;Zhou等[22]采用高能球磨法制备了Si/MgO/石墨复合材料,在500 mA/g的电流密度下,此材料的首次放电比容量仅为700 mAh/g,在循环70次之后,其容量可保持在650 mAh/g.

本研究主要运用高能球磨法与退火工艺改进材料性能,合成纳米硅/石墨复合负极材料.通过对不同比例的硅/石墨复合材料的性能分析,探索能够改善硅基负极材料循环性能的工艺以及硅与石墨的比例,在其商业化应用上具有重要的研究价值.

1 实验部分 1.1 材料制备分别按照化学计量比称取3组纳米硅(D=120 nm)和天然石墨粉末,分别将3组材料在高能球磨机中研磨10 h,用乙醇作为分散剂进行湿法球磨.然后将其置于烘箱中,烘干之后进行研磨,避免结块,再将研磨后的粉体置于高温管式炉中, 以3 ℃/min的升温速率升温至600 ℃后保温4 h进行煅烧(温度相同,氮气气氛下煅烧).冷却后在玛瑙研钵中进行研磨,将已研磨的粉末置于干燥器中备用.按照上述工艺条件分别制备了3种不同硅与石墨(Si:G)质量比例的样品,分别为1:1,2:1,3:1.

1.2 物理表征本文采用的XRD是日本理学生产的转靶X射线衍射仪(D/MAX-Ultima Ⅳ),可以对合成以及改性后的样品进行晶格结构的分析.测试条件:铜靶辐射CuK∞λ=0.154 nm,管压40 kV,管流40 mA,步进宽度0.02°,扫描范围10°到90°,步进速率6°/min.

本文使用S-3400N-Ⅱ(日本日立)扫描电子显微镜对样品进行分析测试.

1.3 电化学性能测试先将制备好的硅-石墨复合粉末样品与乙炔黑、PVDF以85:10:5的比例混合,以NMP作为溶剂加入,然后将得到的样品混合均匀,搅拌成膏状,再将得到的物质均匀涂覆到铜箔表面,并将涂覆好的铜箔放入真空干燥箱中,在120 ℃条件下干燥12 h以上,将处理好的极片用冲孔机制成直径为14 mm的圆形极片.在10 MPa下压一定时间,然后将其称重,再将称重过后的极片放置在真空干燥箱中干燥12 h以上,保存好备用.组装电池过程在氮气真空手套箱中进行,将称重后的极片,以金属锂片作为对电极,采用CR2032型扣式电池外壳,以1 mol/L的LiPF6的EC:DMC:EMC(体积比为1:1:1)溶液作为扣式电池所用的电解液,以日本宇部UBE膜(25 μm)作为隔膜,用电池封口机按照负极壳、垫圈、垫片、活性物质、隔膜、锂片、弹片、正极壳的顺序组装成电池, 最后将装配好的电池放置20 h后,再对其进行电化学测试.

采用深圳新威BTS精度电池测试仪在不同倍率下,对电池进行恒流充放电测试,充放电电压范围在0.01~1.5 V,充放电电流密度为200 mA/g.电池测试的环境温度均为25 ℃.本文采用的电化学工作站为上海辰华PCTI4-750/CHI660C,CV的扫描速度为0.1 mV/s,测试电压范围为0~3 V.

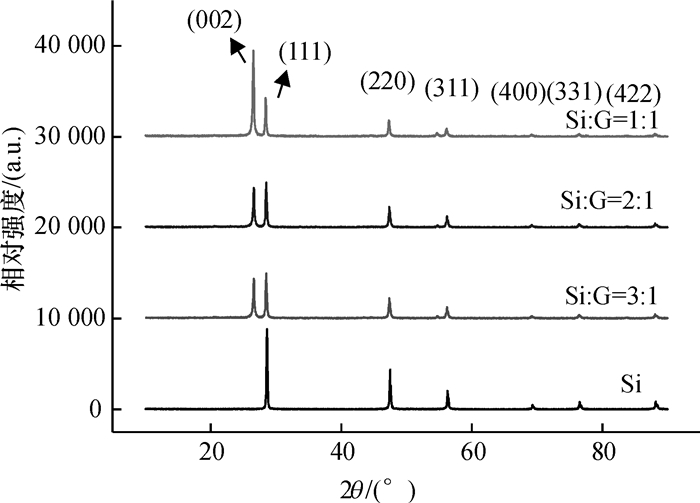

2 结果和讨论 2.1 X射线衍射(XRD)分析如图 1所示,在2θ为28.4°、47.2°、54.6°、69.3°、76.3°、87.9°时出现了硅的特征峰,而且峰形尖锐,说明实验中所用硅粉具有良好的晶体结构.2θ为26.4°、44.5°、54.6°、77.4°、83.5°、87.0°对应的峰为石墨的特征衍射峰,表明石墨和硅可以形成性能较好的复合材料,且没有改变其各自的晶体结构;当随着纳米硅与石墨复合材料中石墨的增强,其石墨的特征衍射峰相应地增强.

|

图 1 硅与石墨复合材料的XRD曲线 Figure 1 XRD patterns of the composite for silicon and graphite |

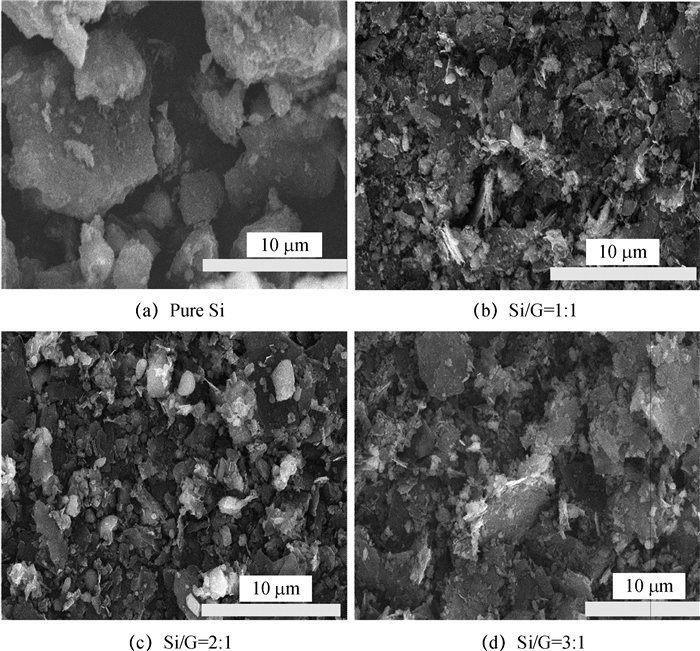

图 2(a)为纳米硅的颗粒形貌,可以看出其分布相对均匀;经对比分析可知,当硅的含量过多时,硅有部分的团聚,石墨的掺杂很难缓解其体积效应;当Si/G=2:1时,纳米硅在石墨中的分布较为均一,有利于锂离子在其中的嵌入与脱出,在一定程度上可以提高电池的循环性能(如图 2(b)~(d)所示).

|

图 2 材料的SEM图 Figure 2 SEM images |

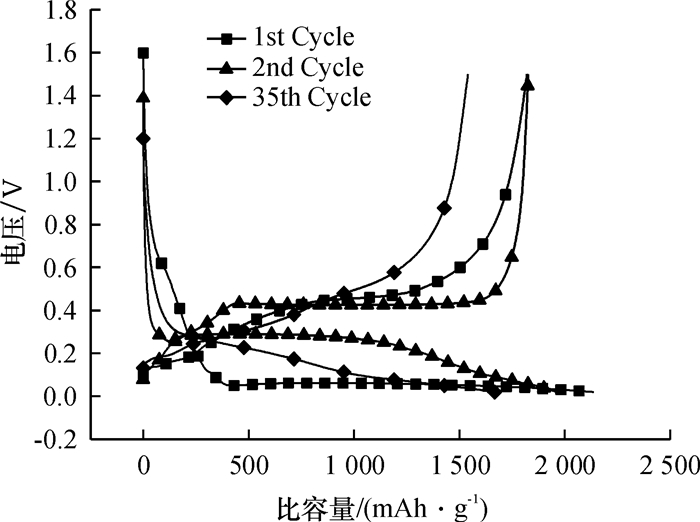

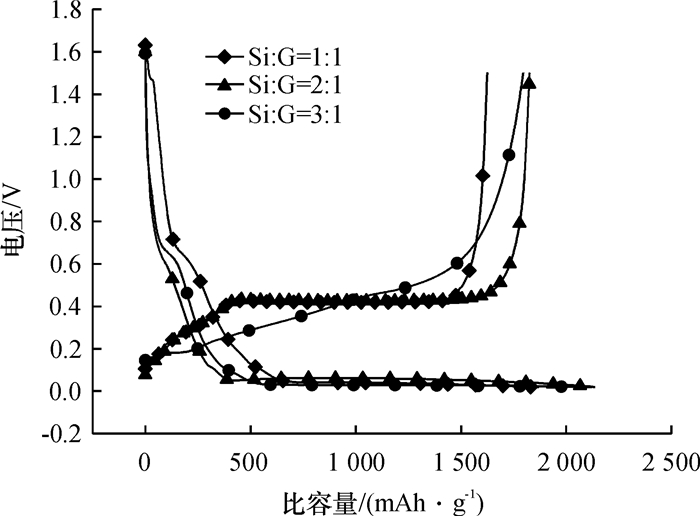

通过对不同纳米硅与石墨比例的充放电测试,结果如图 3所示.首次充放电曲线在0.42~0.78 V范围内出现一倾斜平台,其可能原因是纳米硅表面与电解液发生副反应,同时电解液在硅与石墨的表面分解形成有SEI膜[23], 使得电池的可逆容量损失,在0.02~0.18V出现纳米硅与石墨材料的嵌锂电压平台,然后在充电电压0.3 V之后,在0.4 V出现了脱锂电压平台.

|

图 3 复合材料的充放电曲线(Si:G=1:1) Figure 3 The Galvanostatic charge-discharge curve of the composite materials(Si:G=1:1) |

在第2次循环与第35次循环过程中,可以看到充放电的脱锂与嵌锂平台变得倾斜,经分析可知,主要是由于在嵌锂过程中硅发生由晶态到非晶态的相变过程,引起的电压分布不均一.

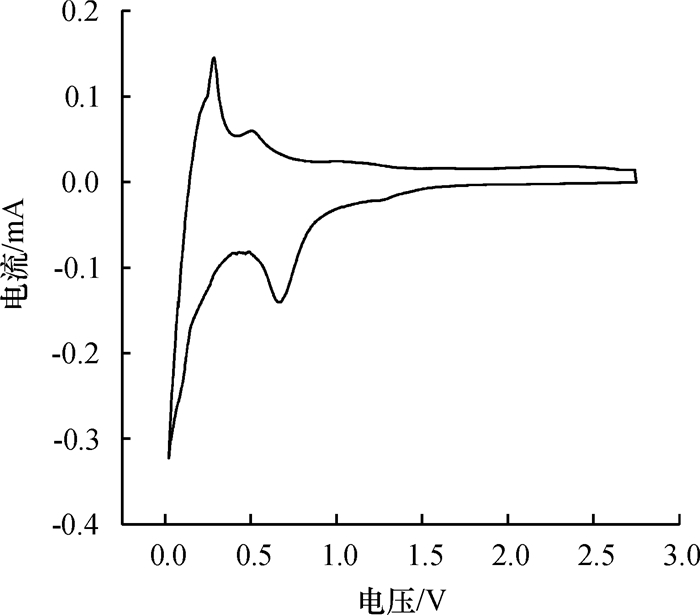

2.4 循环伏安曲线的变化在扫描速度为0.1 mV/s的条件下,测试电池的循环伏安图如图 4所示.由图 4可知,在0.42~0.78 V范围内可看到扁平的还原峰,这是对应着负极材料在首次嵌锂过程中,发生了电解液的分解,在纳米硅与石墨表面形成SEI膜;而在此后的循环中,该峰不再出现.然而当电极电位降低到0.1 V左右,出现一个更加尖锐,面积更大的还原峰,其对应着负极材料的嵌锂过程,与图 2中的放电电压平台相对应.当氧化电位上升到0.22~0.48 V时,可以看到出现面积较大的两个氧化峰,对应着电池负极材料在一定程度上的脱出锂离子.

|

图 4 复合材料的首次循环伏安曲线(Si:G=1:1) Figure 4 The initial cyclic voltammograms for the composite materials(Si:G=1:1) |

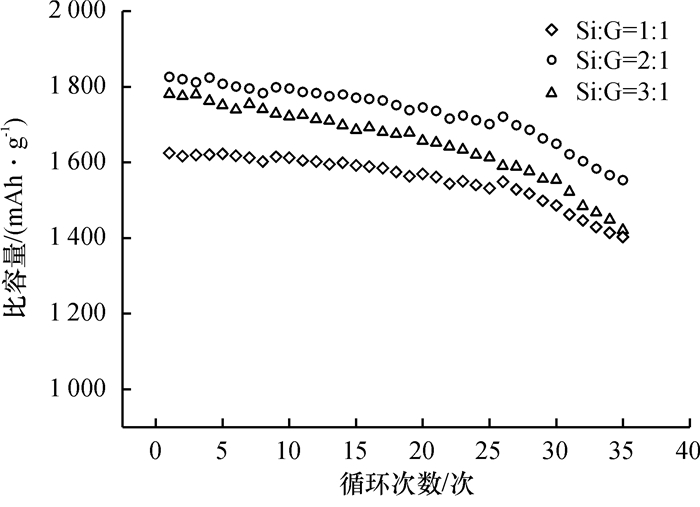

由图 5可知,石墨含量过多也会导致其可逆比容量的减少,当Si:G为1:1时,其首次可逆比容量仅为1 624.4 mAh/g;而硅含量的增强可以有效提高充放电比容量,但由于其较大的体积效应,当Si:G为3:1时,其循环性能较差,经过35次循环之后,其容量保持率仅有72%.

|

图 5 首次充放电曲线(Si:G=1:1, Si:G=2:1, Si:G=3:1) Figure 5 The charge-discharge profile of the composite materials for the initial cycle(Si:G=1:1, Si:G=2:1, Si:G=3:1) |

对前35次硅与石墨作为负极材料的电池的循环性能比较,结果如图 6所示,具体数据见表 1.随着石墨含量的增多,电池的循环性能会得到提升,在35次循环后的容量保持率可达88%,说明石墨的掺杂可以有效保持可逆容量的稳定性,这主要是石墨的层状结构可以为锂离子的嵌入与脱出提供了有效路径.

|

图 6 复合材料的循环性能(Si:G=1:1, Si:G=2:1, Si:G=3:1) Figure 6 Cycling performance of the composite materials(Si:G=1:1, Si:G=2:1, Si:G=3:1) |

| 表 1 复合材料的首次充放电容量及循环35次的容量保持率 Table 1 The initial specific capacity and specific capacity retention of the composite |

硅是一种比容量很高的电池负极材料,然而其较大的体积效应在很大程度上限制了其在电池材料的应用.本研究通过硅与石墨不同比例的掺杂,表明当硅与石墨比例为2:1时,复合材料的电化学性能较为优良,首次放电比容量可达2 136.4 mAh·g-1,首次的充放电效率为85.5%;在经过35次循环之后,其可逆容量的保持率85.3%.结合天然石墨良好的循环稳定性,可以使硅材料作为负极时保持较高可逆容量的同时,还能让硅与石墨复合材料的循环性能得到有效改善,在硅负极材料的生产应用上具有重要意义.

| [1] |

Zuo P J, Yin G P. Electrochemical reaction of the SiMn/C composite for anode in lithium ion batteries[J].

Electrochemical Acta, 2006, 52(4): 1527-1531.

DOI: 10.1016/j.electacta.2006.02.053. |

| [2] |

Ng S H, Wang J. Spray-pyrolyzed silicon/disordered carbon nano-composites for lithium-ion battery anodes[J].

Journal of Power Sources, 2007, 174(2): 823-827.

DOI: 10.1016/j.jpowsour.2007.06.165. |

| [3] |

Kolb R, Fasel C. SiCN/C-ceramic composite as anode material for lithium ion batteries[J].

Journal of the European Ceramic Society, 2006, 26(16): 3903-3908.

DOI: 10.1016/j.jeurceramsoc.2006.01.009. |

| [4] |

Tarascon J M, Armand M. Issues and challenges facing rechargeable lithium batteries[J].

Nature, 2001, 414: 359-367.

DOI: 10.1038/35104644. |

| [5] |

Armand M, Tarascon J M. Building better batteries[J].

Nature, 2008, 451: 652-657.

DOI: 10.1038/451652a. |

| [6] |

Kim H, Han B, Cho J, et al. Three-dimensional porous silicon particles for use in high-performance lithium secondary batteries[J].

Angew Chem Int Ed, 2008, 47(52): 10151-10154.

DOI: 10.1002/anie.v47:52. |

| [7] |

Graetz J, Ahn C C, Yazami R, et al. Highly reversible lithium storage in nano structured silicon[J].

Electrochemical Solid-State Letter, 2003, 6(9): A194-A197.

DOI: 10.1149/1.1596917. |

| [8] |

Kasavajjula U, Wang C S, Appleby A J. Nano- and bulk silicon-based insertion anodes for lithium-ion secondary cells[J].

J Power Sources, 2007, 163(2): 1003-1039.

DOI: 10.1016/j.jpowsour.2006.09.084. |

| [9] |

Wu H, Chan G, Choi J W, et al. Stable cycling of double-walled silicon nano tube battery anodes through solid-electrolyte inter-phase control[J].

Nat Nanotechnol, 2012, 7: 310-315.

DOI: 10.1038/nnano.2012.35. |

| [10] |

Takamura T, Ohara S, Uehara M, et al. A vacuum deposited Si film having a Li extraction capacity over 2000 mAh/g with along cycle life[J].

J Power Sources, 2004, 129(1): 96-100.

DOI: 10.1016/j.jpowsour.2003.11.014. |

| [11] |

Maranchi J P, Hepp A F, Kumta P N. High capacity reversible silicon thin film anode for lithium batteries[J].

Electrochemical and Solid-State Letter, 2003, 6(9): A198-A201.

DOI: 10.1149/1.1596918. |

| [12] |

Liu W R, Yang M H, Wu H C, et al. Enhanced cycle life of Si anode for Li-ion batteries by using modified elastomeric binder[J].

Electro-chem Solid-State Letter, 2005, 8(2): A100-A103.

DOI: 10.1149/1.1847685. |

| [13] |

Zhang T, Gao J, Zhang H P, et al. Preparation and electrochemical properties of core-shell Si/SiO nano-composites anode material for lithium-ion batteries[J].

Electrochemistry Communications, 2007, 9: 886-890.

DOI: 10.1016/j.elecom.2006.11.026. |

| [14] |

Ma H, Yi C F, Chen J, et al. Nest like silicon nano spheres for high-capacity lithium storage[J].

Adv Mater, 2007, 19(22): 4067-4070.

DOI: 10.1002/(ISSN)1521-4095. |

| [15] |

Cui L F, Ruffo R, Chan C K, et al. Crystalline-amorphous core/shell silicon nano wires for high capacity and high current battery electrodes[J].

Nano Lett, 2009, 9(1): 489-495.

|

| [16] |

Uehara M, Suzuki J, Tamura K, et al. Thick vacuum deposited silicon films suitable for the anode of Li-ion battery[J].

J Power Sources, 2005, 146(1/2): 441-444.

|

| [17] |

Wen Z S, Yang J. High capacity silicon/carbon composite anode materials for lithium ion batteries[J].

Electrochemistry Communications, 2003, 5(2): 165-168.

DOI: 10.1016/S1388-2481(03)00009-2. |

| [18] |

Holzapfel M, Buqa H, Hardwicke L J, et al. Nano silicon for lithium-ion batteries[J].

Electrochemical Acta, 2006, 52(3): 973-978.

DOI: 10.1016/j.electacta.2006.06.034. |

| [19] |

Yang X L, Wen Z Y, Xu X X, et al. Nano-sized silicon-based composite derived by institute mechano-chemical reduction for lithium-ion batteries[J].

J Power Sources, 2007, 164(2): 880-884.

DOI: 10.1016/j.jpowsour.2006.11.010. |

| [20] |

Hwang S S, Cho C G, Kim H. Polymer microsphere embedded Si/graphite composite anode material for lithium rechargeable battery[J].

Electrochemical Acta, 2010, 55(9): 3236-3239.

DOI: 10.1016/j.electacta.2010.01.044. |

| [21] |

Fuchsbichler B, Stangla C, Krench H, et al. High capacity graphite-silicon composite anode material for lithium-ion batteries[J].

J Power Sources, 2011, 196(5): 2889-2892.

DOI: 10.1016/j.jpowsour.2010.10.081. |

| [22] |

Zhou W C, Upreti S, Whittingham M. S. Electrochemical performance of Al-Si-graphite composite as anode for lithium ion batteries[J].

Electrochemical Communication, 2011(2): 132-158.

|

| [23] |

Yang J, Wang B F, Liu Y, et al. Si/C Composites for high capacity lithium storage materials[J].

Electrochemical and solid state letters, 2003, 6(8): A154.

DOI: 10.1149/1.1585251. |

2014, Vol. 31

2014, Vol. 31