6063铝合金是可热处理强化铝合金,具有中等强度和良好的耐蚀性,广泛应用于交通运输和航空航天领域[1-3].在应用过程中,该合金的焊接主要是采用钨极惰性气体保护焊(TIG)和熔化极气体保护焊(MIG),但这两种技术焊接的焊缝容易产生气孔、夹渣、裂纹等缺陷,从而限制了6063铝合金的应用范围.搅拌摩擦焊(Friction stir welding,简称FSW)是近20年来迅速发展的一项固相连接技术,具有高效、环保以及焊接性能优异等优点,能够比TIG和MIG获得性能更好的焊缝[4-7].目前有关铝合金搅拌摩擦焊的工艺、组织和性能的研究报道[8-11]很多,但对于搅拌摩擦焊接6063铝合金的焊缝腐蚀性能的研究还鲜有报道.本文旨在对比研究6063铝合金搅拌摩擦焊缝与母材的腐蚀性能,分析其腐蚀机理,为了解和预测该合金搅拌摩擦焊缝的腐蚀性能提供依据.

1 试验过程采用厚度为3 mm的6063-T5铝合金壁板型材作为搅拌摩擦焊接板材,并在小型搅拌摩擦焊机上进行FSW试验,焊接方向与型材的挤压方向相同.搅拌头的轴肩直径为15 mm,搅拌针形状为高2.5 mm的圆台形状,焊接速度为120 mm/min,搅拌转速为200 r/min.焊后采用线切割方法分别切取母材和焊缝的腐蚀试样各3个、金相试样及电化学测试试样.其中,腐蚀试样的长、宽、高分别为15、15、3 mm.腐蚀试样经粗、精磨和机械抛光,并利用AL104型精密分析天平称重后在NaCl+KNO3+HNO3的混合液中进行剥落腐蚀试验,腐蚀液的体积与试样被浸面的面积之比为16.7 mL/cm2,pH值为0.4,温度为(25±3)℃.腐蚀48 h后将试样取出,清洗、晾干后观察试样的腐蚀形貌,评定腐蚀等级;然后放入浓硝酸中浸泡30s,去除腐蚀产物,清洗、晾干后称重,最后在S-3400N-Ⅱ扫描电子显微镜下观察腐蚀形貌.动电位极化曲线测试则在PS-268B电化学工作站上进行,腐蚀介质为质量分数3.5%的NaCl溶液,测试面积为1 cm2,非工作面用环氧树脂胶密封,辅助电极为铂电极,参比电极为饱和甘汞电极;电位扫描范围为-1 400 ~ 400 mV,扫描速率为0.5 mV/s.金相试样经粗、精磨, 机械抛光和电解抛光及质量分数50%的HF溶液浸蚀后,采用MJ42倒置式金相显微镜观察并拍照.

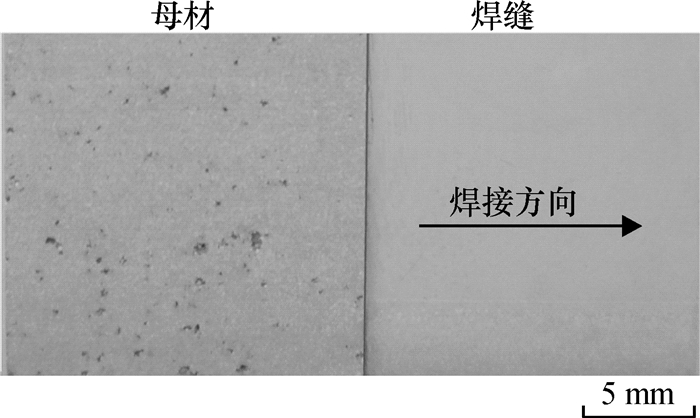

2 试验结果 2.1 剥落腐蚀形貌在剥落腐蚀试验开始阶段,母材试样表面产生大量气泡,而焊缝表面反应轻微,气泡较少.经过12 h以后,母材产生的气泡减少,且在表面开始出现零星微小的腐蚀孔;经过48 h不间断的腐蚀试验后,母材和焊缝的腐蚀形貌如图 1所示.母材表面出现了较多粗糙不平的腐蚀坑,有起层并穿入到金属内部的现象,根据GB/T 22639—2008[12]铝合金加工产品的剥落腐蚀试验方法判定其腐蚀等级为EA,即金属表面有明显的起层,并穿入到金属内部;焊缝区表面平整光亮,没有观察到明显的腐蚀现象,根据标准判定该腐蚀等级为N,即腐蚀不严重:表面上有微蚀或脱色现象.母材和焊缝的腐蚀等级表明焊缝的耐蚀性较母材高.

|

图 1 焊缝和母材的剥落腐蚀宏观形貌对比 Figure 1 Macrocorrosion surface morphologies of 6063 FSW welding seams and base materials |

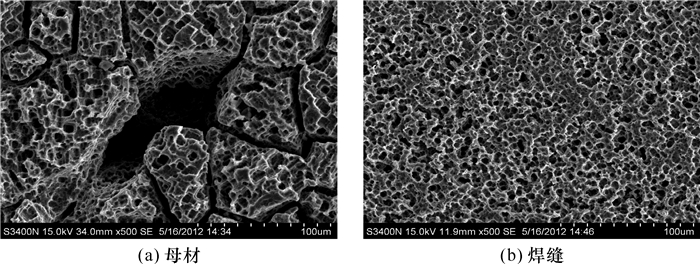

图 2为腐蚀试验后的母材和焊缝由扫描电子显微镜观察得到的腐蚀形貌图.从图中看出,母材和焊缝均有蜂窝状的腐蚀孔,这是由于试样表面的氧化膜与溶液中的H+发生化学反应而产生了均匀腐蚀.母材晶界发生了严重的腐蚀,有明显的沿晶开裂现象,并有部分晶粒发生了脱落,如图 2(a)所示;而焊缝除蜂窝状的腐蚀孔外,无明显的晶界腐蚀,如图 2(b)所示.试样在腐蚀溶液中浸泡时,除了溶液中的H+直接与试样表面的氧化膜发生化学反应产生均匀腐蚀外,由于氯离子与金属离子的结合键较强,氯离子在铝表面的活性位置发生吸附,这种吸附作用在缺陷处或氧化膜不完整处尤为强烈,结果导致氧化膜的减薄和基体金属的裸露[13];另一方面,暴露在腐蚀介质中的基体金属存在着腐蚀电位不同的相,各晶相间及晶相内各元素之间形成许多腐蚀微电池,使得其表面与腐蚀液发生电化学反应,该反应从氧化膜破裂处开始,并由此纵深发展,由于形成的腐蚀产物较腐蚀基体体积大,从而产生外推力使得部分晶粒脱落.

|

图 2 母材和焊缝的扫描电镜形貌 Figure 2 The SEM morphology of base metals and welding |

静态失重法是计算材料平均腐蚀速率的方法,腐蚀速率v可通过下式计算:

| $ v = \frac{{{m_0}-{m_1}}}{{S \times t}}, $ |

式中, m0为腐蚀试验前的试样质量,m1为腐蚀试验后的试样质量,S为试样与腐蚀介质相互接触的总面积,t为腐蚀时间.

利用分析天平称量的6063铝合金在剥落腐蚀试验中的静态失重结果如表 1所示.根据计算可知, 经过48 h的腐蚀试验,母材和焊缝的平均腐蚀速率分别为2.186 g/(m2·h)和0.379 g/(m2·h),表明搅拌摩擦焊缝的耐蚀性比母材有明显提高.

| 表 1 6063铝合金母材区及焊缝的静态失重结果 Table 1 Results of immersion test for 6063FSW welding seams and base materials |

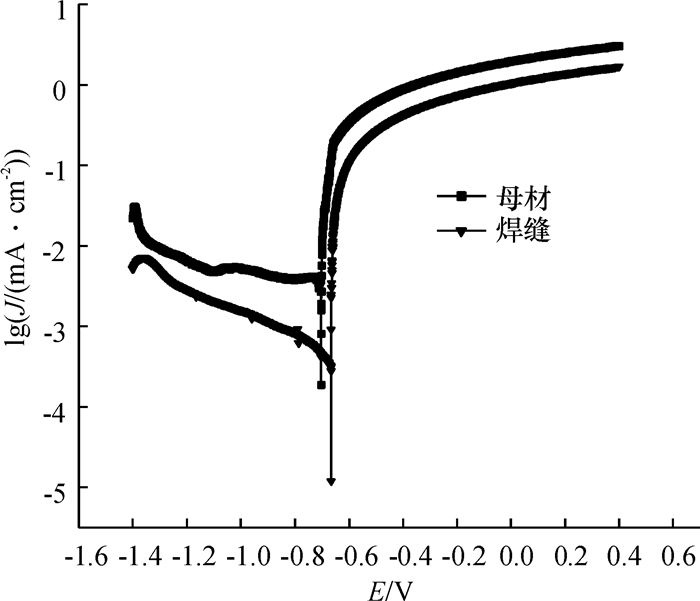

在动电位极化曲线测试试验中,腐蚀电流属于动力学参数,它反映了材料腐蚀速率的大小,腐蚀电位是热力学参数,它反映了材料腐蚀倾向性的大小[14].腐蚀电位越低表明材料的腐蚀倾向性越大,腐蚀电流密度越大表明腐蚀速率越快.图 3为焊缝和母材的动电位极化曲线,从图中可以看出,焊缝的自腐蚀电位Ecorr与母材相比,向正向移动;通过软件计算的焊缝和母材的腐蚀电流密度分别为0.281、2.668 μA/cm2,焊缝的腐蚀电流密度远小于母材.由此可见,搅拌摩擦焊缝的腐蚀倾向性减小,耐腐蚀性能高,这与以上试验的结果相吻合.

|

图 3 6063铝合金搅拌摩擦焊焊缝和母材的动电位极化曲线 Figure 3 Potentiodynamic polarization curve of 6063 FSW welding seams and base materials |

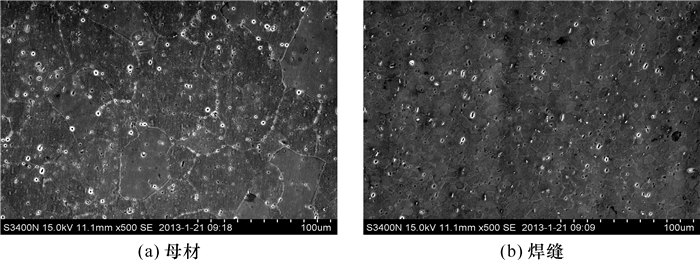

晶界是杂质、合金元素偏聚的区域,晶粒粗大,晶粒与晶界处电阻不平衡的趋势较大,从而引起晶界的加速腐蚀;晶粒细小,则改善了溶质原子的分布,减小了这种电阻的不平衡,减小了原电池的形成趋势,从而减小了电化学腐蚀的趋势.图 4(a)、(b)分别为母材和焊缝SEM下的金相组织形貌,其中白色质点为第2相(Mg2Si),从图 4中可知,母材晶粒粗大,部分晶粒呈长条状,第2相较多聚集在晶界,这与腐蚀后母材沿晶间腐蚀严重相符合(见图 2a);焊缝区晶粒细小,形状不规则,第2相明显减少且分布相对均匀,这与腐蚀后的扫描电镜形貌(见图 2b)相符合.

|

图 4 扫描电镜下的金相组织 Figure 4 Metallographic structure of SEM |

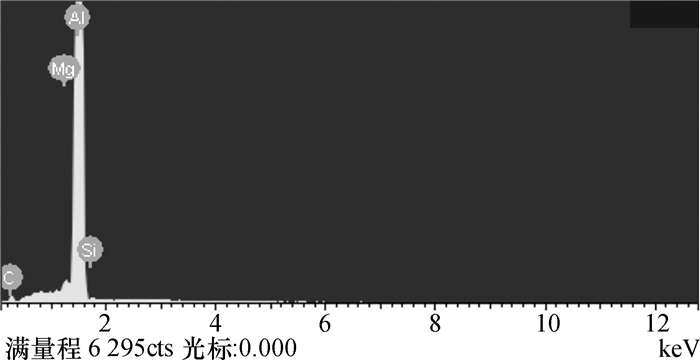

图 5为金相组织中白色质点的能谱图,由图可知Mg和Si的含量较高,在挤压过程中容易在晶界处产生第2相,而铝基体与第2相的腐蚀电位相差很大,易形成微电池而造成金属表面生成腐蚀坑,并且材料表面蚀坑处会形成封闭的酸性环境,造成晶间腐蚀,并形成深入合金组织的腐蚀坑[15].搅拌摩擦焊接后,焊缝区材料在搅拌头的进给压力和摩擦热的作用下经历了巨大的塑性变形,发生了动态再结晶,并形成了细小的晶粒,位错密度下降,从而抑制了晶间腐蚀,最终焊缝区腐蚀性能得到提高.

|

图 5 金相组织中白色质点的能谱图 Figure 5 The EDS of white particles in the metallographic structure |

(1) 经过48 h的腐蚀试验,母材发生严重的点蚀并伴随着局部剥落腐蚀,剥落腐蚀等级为EA,而搅拌摩擦焊缝没有出现明显的点蚀,腐蚀等级为N.

(2) 搅拌摩擦焊接后,焊缝的平均腐蚀速率为0.379 g/(m2·h),远低于母材的2.186 g/(m2·h),且其腐蚀电流密度显著降低,自腐蚀电位较母材高.

(3) 相比于母材的粗大晶粒,搅拌摩擦焊焊缝细小晶粒的生成及第2相的均匀分布和减少是其耐蚀性能提高的主要原因.

| [1] |

盛建辉, 彭家仁, 李光. 搅拌摩擦焊工艺及其在地铁铝合金车体上的应用[J].

电力机车与城轨车辆, 2009, 32(3): 28-31.

Sheng J H, Peng J R, Li G. Friction stir welding technology and its application on metro aluminum alloy car body[J]. Electric Locomotives & Mass Transit Vehicles, 2009, 32(3): 28-31. |

| [2] |

王海艳, 戚文军, 农登. 6063铝合金搅拌摩擦焊接头组织与性能研究[J].

稀有金属, 2010, 34(5): 638-642.

Wang H Y, Qi W J, Nong D. Microstructure and properties of Friction Stir welding 6063 aluminum alloy joint[J]. Chinese Journal of Rare Metals, 2010, 34(5): 638-642. |

| [3] |

曹丽杰. 铝合金搅拌摩擦焊接技术的研究进展[J].

电子工艺技术, 2009, 30(2): 99-103.

Cao L J. Study of friction stir welding of aluminum alloys[J]. Electronics Process Technology, 2009, 30(2): 99-103. |

| [4] |

赵勇, 付娟, 张培磊. 焊接方法对6063铝合金接头性能影响的研究[J].

江苏科技大学学报:自然科学版, 2006, 20(1): 90-94.

Zhao Y, Fu J, Zhang P L. Research on effect of welding ways on joint performance of aluminum alloy[J]. Journal of Jiangsu University of Science and Technology:Natural Science Edition, 2006, 20(1): 90-94. |

| [5] |

李建涛. LF21铝合金TIG/FSW焊接头组织与性能研究[D]. 大连: 大连交通大学, 2008.

|

| [6] |

杨新岐, 栾国红, 许海生. 铝合金搅拌摩擦与MIG焊接接头疲劳性能对比试验[J].

焊接学报, 2006, 27(4): 1-4.

Yang X Q, Luan G H, Xu H S. Experimental comparision of fatigue properties for 5A06 aluminum alloy friction stir and metal inert-gas welded joints[J]. Transactions of the China Welding Institution, 2006, 27(4): 1-4. |

| [7] |

赵亚东, 梁永政, 沈长斌. 6082铝合金搅拌摩擦焊与MIG焊焊缝的腐蚀性能对比[J].

焊接技术, 2010, 39(9): 11-14.

Zhao Y D, Liang Y Z, Shen C B. Experimental comparison of corrosion properties for welds in 6082 aluminum alloy friction stir welding and metal inert-gas welding[J]. Welding Technology, 2010, 39(9): 11-14. |

| [8] |

李兵, 谢里阳, 王磊. 5 mm厚6063铝合金搅拌摩擦对焊焊缝组织分析[J].

焊接技术, 2009, 38(1): 16-18.

Li B, Xie L Y, Wang L. Microstructure and performance of friction stir welding in 6063 aluminum alloy[J]. Welding Technology, 2009, 38(1): 16-18. |

| [9] |

Fahimpour V, Sadrnezhaad S K, Karimzadeh F. Corrosion behavior of aluminum 6063 alloy joined by fiction stir welding and gas tungsten arc welding methods[J].

Materials and Design, 2012, 39: 329-333.

DOI: 10.1016/j.matdes.2012.02.043. |

| [10] |

Stefano M, Chiara S. Corrosion resistance in FSW and in MIG welding techniques of AA6xxx[J].

Journal of Materials Processing Technology, 2008, 197(1-3): 237-240.

DOI: 10.1016/j.jmatprotec.2007.06.034. |

| [11] |

Wang D A, Lee S C. Microstructures and failure mechanisms of friction stir spot welds of aluminum 6063-T6 sheets[J].

Journal of Materials Processing Technology, 2007, 186(1-3): 291-297.

DOI: 10.1016/j.jmatprotec.2006.12.045. |

| [12] |

GB/T 22639-2008. 铝合金加工产品的剥落腐蚀试验方法[S]. 北京: 中国标准出版社, 2009.

|

| [13] |

何淼, 张健, 李光. 不同环境下2024铝合金搅拌摩擦焊接头的腐蚀行为[J].

航空制造技术, 2009(19): 69-71.

He M, Zhang J, Li G. Friction stir welding joint corrosion of 2024 aluminum alloy under different conditions[J]. Aeronautical Manufacturing Technology, 2009(19): 69-71. DOI: 10.3969/j.issn.1671-833X.2009.19.014. |

| [14] |

王忠志. 包铝层对铝合金搅拌摩擦焊焊缝电化学腐蚀行为影响[D]. 大连: 大连交通大学, 2010.

|

| [15] |

张福豹, 许晓静, 吴桂潮. 锆微合金化6013型铝合金的抗晶间腐蚀性能[J].

航空材料学报, 2011, 31(1): 52-55.

Zhang F B, Xu X J, Wu G C. Intergranular resistance of a zirconium microalloyed 6013 type aluminum alloy[J]. Journal of aeronautical materials, 2011, 31(1): 52-55. |

2014, Vol. 31

2014, Vol. 31