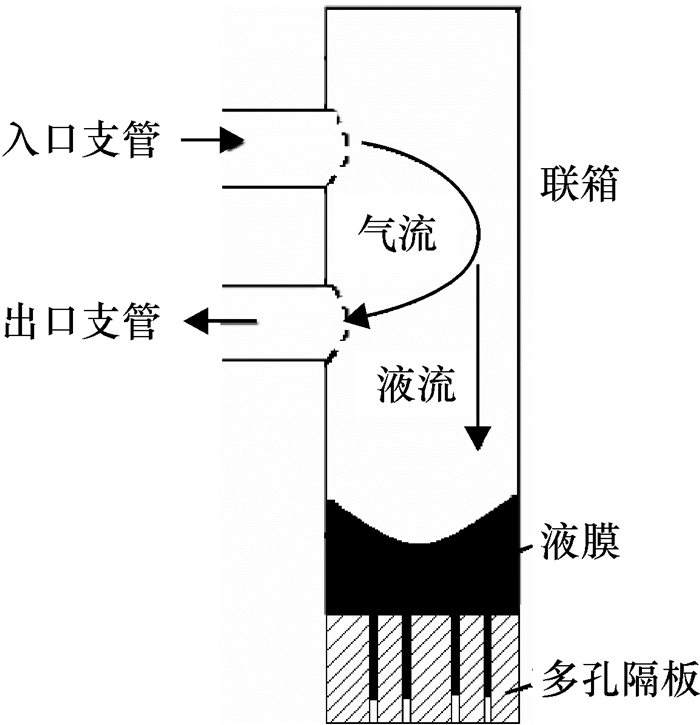

三通管常用作管路分配器出现在流体输送管路系统中.工程实际中发现,三通结构会使两相流体趋于分离[1-9],即三通管两个出口处的干度与入口不相同,而且两出口间干度也会相差很大.通过强化三通管的相分离特性,使两相更加完全地分离,可达到使相分离器紧凑的目的.文献[10-12]中提到的T形管分离器,已成功应用于化工生产中.文献[13]利用三通管的相分离现象,制作气液两相流体流量计,测量两相流体的各种参数.文献[14]利用三通管的相分离特性设计出多孔隔板气液分离联箱,实现冷凝液的自动分离,从而提高换热器的换热能力.多孔隔板气液分离联箱内的气液分离过程如图 1所示.气液两相混合物从入口支管流入联箱,由于气相工质与液相工质的密度相差较大,在流道方向改变时,液流在重力和惯性力的作用下容易背离气流,从而在联箱中被分离出来并在多孔隔板上凝聚成液膜,然后通过多孔隔板上的小孔,在重力、压差和毛细力的共同作用下排出,气流则从出口支管流出.为了探讨气液分离联箱的工况适应性及获得分离效率与漏液速率的计算公式,本文对多孔隔板气液分离联箱进行了实验研究.

|

图 1 多孔隔板联箱内气液分离 Figure 1 Liquid-vapor separation in gas-liquid separation headers with porous baffle |

本实验以空气和水为工质,研究多孔隔板气液分离联箱内的气液分离特性.空气-水实验系统由空气回路、水回路和混合回路组成.空气经过空气压缩机增压至0.8 MPa后储存在储气罐中.空气压缩机出口设置了一个压力调节器,用于调节空气的进口压力.压缩空气流向气体转子流量计,通过调节流量计入口的调节阀来控制空气的流量,然后进入混合器的气相入口.被水泵从水箱抽出来的水经三通流量调节阀后进入液体转子流量计,然后进入混合器与空气混合.混合后的空气和水经过一段长2 m的稳定段后进入实验件.经实验件气液分离后,从分液小孔排出的水被收集称量,获得分液小孔的漏液量m,随后送回水箱,空气直接排放到大气中.实验过程以分液小孔上液膜的平均高度是否变化来判断系统达到稳定工况.水的体积流量测量不确定度为±1.4%、空气的体积流量测量不确定度为±1.5%、空气压力测量不确定度为±0.7%、液膜高度的测量不确定度为±0.17%、水质量的测量不确定度为±0.06%.

用漏液量m除以实验时长τ可以得到在一定工况时分液小孔的漏液速率G.漏液速率越大,在该工况下可以排出的液体越多,说明多孔隔板气液分离联箱在该工况下排液的能力越大.

| $ G = \frac{m}{\tau }. $ | (1) |

分离效率是表征分液联箱气液分离效果的参数,分离效率值越大说明分液联箱的分离效果越好.漏液量m除以进口总水量m0可以得到分离效率η.

| $ \eta = m/{m_0}. $ | (2) |

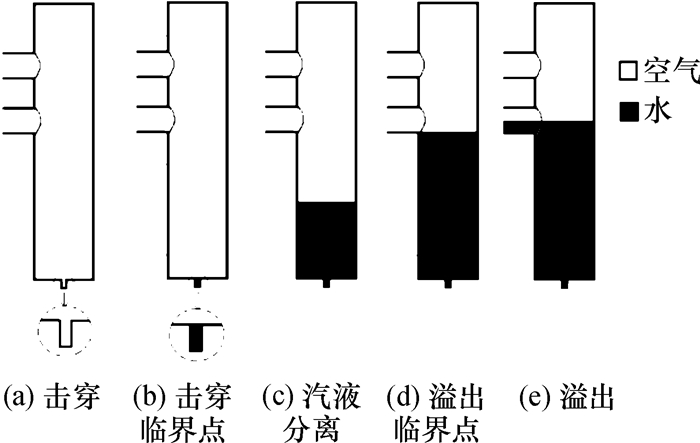

经过联箱空间从两相工质中分离出来的液体聚集在多孔隔板上,一部分通过小孔直接流到隔板下方,另一部分积聚在隔板上覆盖多孔隔板上的小孔,阻止气体从小孔直接流出.如果孔径过大,液体全部从小孔流出,无法在隔板上形成液膜,气体也会随着液体流出,称这种现象为“击穿”,如图 2(a)所示.反之,如果孔径过小,聚集在多孔隔板上的液体就会漫过出口支管,从支管流入下一流程,降低气液分离效率,称这种现象为“溢出”,如图 2(e)所示.可见,液体积聚高度只有在“溢出”与“击穿”之间才能形成有效的气液分离,如图 2(c)所示.图 2(b)是从击穿过渡到有效分离的临界状态,称为“击穿临界点”.此时,小孔处能形成稳定液膜且液膜刚好不被击穿.图 2(d)是从有效分离过渡到溢出的临界状态,称为“溢出临界点”.在溢出临界点,液膜高度等于隔板与出口支管的距离,即液体刚好不发生溢流.聚集在多孔隔板上的液体量受入口工质的流动状态、联箱内的气液分离效果和多孔隔板的排液能力影响,在一定直径的联箱内,液体量表现为多孔隔板上液膜高度的变化.

|

图 2 联箱的工作状态图片 Figure 2 Picture of headers at work |

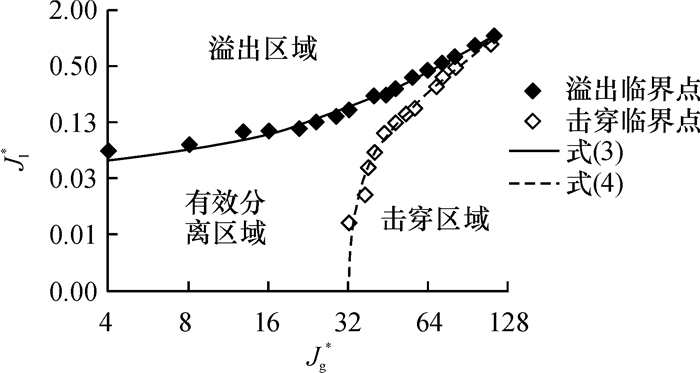

实现有效分离是联箱理想的工作状况,在设计和实际应用中都需保证.要确定联箱工作时处于哪种工作状态,关键是要确定两个临界点.两个临界点是根据分液小孔上的液膜高度来确定的,对本文的实验件,击穿临界点的液膜高度为0 mm,溢出临界点的液膜高度为35 mm.通过实验观察获得图 3所示的工作状态区域图.从图上可见,有效分离的区间随着空气流速和水流速的增加逐渐变窄,说明实验件在高流速工况下的有效工作范围比较小.进口的空气流速和水流速均对工作状态有影响,增大空气流量容易击穿,增大水流量容易溢出,且水流速对工作状态的影响较为显著,因为水量对液膜高度的变化影响较大,从图 4可见.水流速对击穿临界的影响比对溢出临界的影响要大,因为在击穿临界点,隔板上积聚的水量较少,分液小孔处于液滴出流状态,此时与液流输送密切相关的毛细力起主导作用.

|

图 3 工作状态区域图 Figure 3 Map of working state |

|

图 4 液膜高度随工况变化 Figure 4 Variation of liquid film height with the flow rate |

式(3)和式(4)分别为溢出临界点和击穿临界点的趋势线拟合式.

| $ J_{\rm{l}}^ * = 0.000\;05J_{\rm{g}}^{ * 2} + 0.003J_{\rm{g}}^ * + 0.04,\;\;4 < J_{\rm{g}}^ * < 114. $ | (3) |

| $ J_{\rm{l}}^ * = 0.000\;07J_{\rm{g}}^{ * 2} + 0.001J_{\rm{g}}^ * - 0.11,\;\;24 < J_{\rm{g}}^ * < 114. $ | (4) |

其中,Jg*为入口无因次气体表观速度,Jl*为入口无因次液体表观速度,可用式(5)和式(6)计算.

| $ J_{\rm{g}}^ * = {J_{\rm{g}}}/{\left\{ {{\rho _g}/\left[ {gd\left( {{\rho _{\rm{l}}} - {\rho _{\rm{g}}}} \right)} \right]} \right\}^{1/2}}, $ | (5) |

| $ J_{\rm{l}}^ * = {J_{\rm{l}}}/{\left\{ {{\rho _{\rm{l}}}/\left[ {gd\left( {{\rho _{\rm{l}}} - {\rho _{\rm{g}}}} \right)} \right]} \right\}^{1/2}}. $ | (6) |

从式(3)和式(4)可以得到有效分离区域的工况范围为

| $ \begin{array}{l} 0 < J_{\rm{l}}^ * < 0.000\;05J_{\rm{g}}^{ * 2} + 0.003J_{\rm{g}}^ * + 0.04,\;\;\;\;4 < J_{\rm{g}}^ * < 24.\\ \begin{array}{*{20}{c}} {0.000\;07J_{\rm{g}}^{ * 2} + 0.001J_{\rm{g}}^ * - 0.11 < J_{\rm{l}}^ * < }\\ {0.000\;05J_{\rm{g}}^{ * 2} + 0.003J_{\rm{g}}^ * + 0.04,\;\;\;\;\;24 < J_{\rm{g}}^ * < 114.} \end{array} \end{array} $ | (7) |

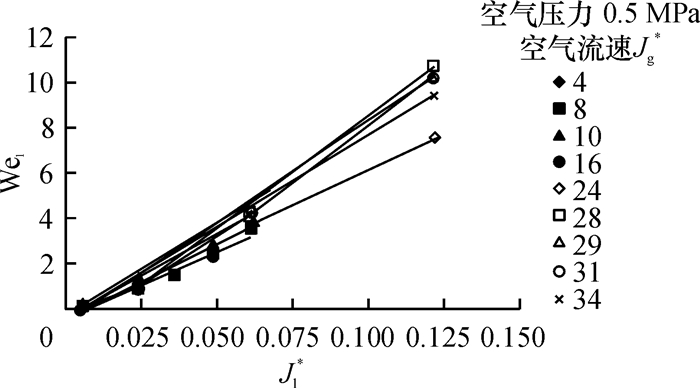

图 4为有效分离区域内液膜高度随入口空气流速和水流速的变化.水流速对液膜高度的影响显著,随着水流速增加,液膜的高度增加,特别是在Jl*大于一定值(在Jg* < 24时,Jl*>0.04,在Jg*>24时,Jl*>0.06)时,液膜高度的增长速度加剧.这是因为在液体流速较低时,能被分离聚集在多孔隔板上的水量较少,液膜较薄,随着水流量的增加,隔板上的水量逐渐增多,液膜也逐渐增厚,且在低水流速时,分液小孔处于液滴出流状态,毛细力起调节水出流量的作用,使液膜能维持在一定的高度,当水流速增加时,分液小孔处于液柱出流状态,摩擦力起阻碍水出流的作用,使液膜高度迅速增加.随着空气流速的增加,液膜高度逐渐减小.这是因为空气流速增加,使作用在液膜上的空气压力增加,促进了小孔的排液,使液膜下降.由此可见,减小水流速或增大空气流速可以使水不容易溢出.

式(8)给出了无因次气相流速和液相流速对无因次液膜高度(式(9))的经验关联式,通过式(8)可以根据入口工况确定液膜高度,指导设计多孔隔板在联箱内的布置位置.式(8)的适用范围为式(7).

| $ {h^ * } = 7.2 \times {10^3}J_{\rm{g}}^{ * - 0.54}J_{\rm{l}}^{ * 2.3}, $ | (8) |

| $ {h^ * } = h/{\left\{ {{\sigma _1}/\left[ {g\left( {{\rho _{\rm{l}}} - {\rho _{\rm{g}}}} \right)} \right]} \right\}^{1/2}}. $ | (9) |

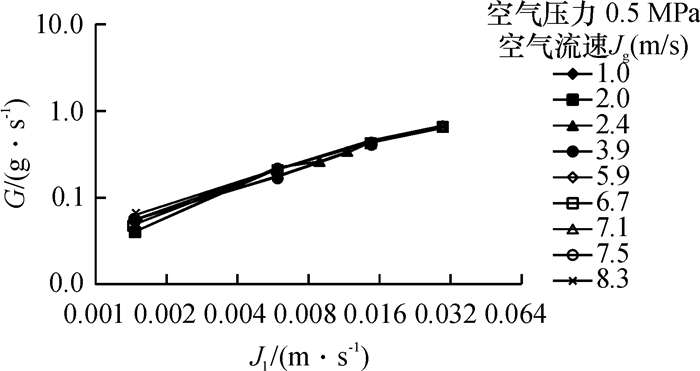

如图 5所示,在入口空气流速和空气压力不变的情况下,随着入口水流速的增大,漏液速率增大.这是因为在空气流速不变的情况下,水流量增加,会使聚在分液小孔上的水量增多,分液小孔上液膜高度也随水流速的增大而增大,漏液速率随之增大.当水流速低于0.015 m/s时,分液小孔出口的液滴受毛细力的输送作用快速滴落,使漏液速率随水流速的变化较快.当水流速高于0.015 m/s时,分液小孔出口的液柱受摩擦力的阻碍,使漏液速率随水流速的变化较慢.在水流速和空气压力不变的情况下,漏液速率随空气流速的增大有小幅度的增大.增大空气流速会增强空气对入口水膜的夹带作用,使得更多的水脱离近支管壁面,在重力的作用下降落、凝聚在分液小孔上,增大分液小孔上的液膜高度,空气流速增大也会使联箱上部的静压力增大,从而增大了液膜上下的压差,即增大了水流动的驱动力,促进水在小孔中的流动,故漏液速率增大.

|

图 5 不同空气流速时漏液速率随水流速的变化 Figure 5 Variation of water seepage flow rate with the water flow rate at different air flow rates |

图 6给出了分离效率η随入口工况的变化.当空气流速<5.9 m/s时,分离效率随水流速和空气流速的增大呈不规则变化.因为在空气压力和空气流速不变的条件下,随着水流速增加,漏液速率也同时增加,且分液小孔出口的液滴受毛细力影响,使漏液速率的增长速度时而增大时而减小,所以分离效率的大小呈不规则的波浪线变化.漏液速率随空气流速增加而增加的速度时大时小,同样造成分离效率随空气流速增大出现不规则的变化.当空气流速>5.9 m/s时,分离效率随水流速的变化呈现两种趋势:水流速<0.015 m/s时,分离效率几乎不随水流速变化,且分离效率较高;水流速>0.015 m/s时,分离效率随水流速的增大而减小.因为在水流速较低时,隔板上液膜厚度较薄,因此联箱内空间相对较大,有利于入口动压向静压转化,缓和箱体内气液两相的湍动,使水易于从空气中分离,而且静压增大可以加快小孔的排液速度,所以分离效率能较稳定地维持在较高值.在水流速较高时,漏液速率随水流速增加而增加的速度变缓,使分离效率减小.在实验工况范围内,分液联箱的分离效率均在70%以上,可见此气液分离联箱具有较高的气液分离能力,特别在空气流速>5.9m/s且水流速<0.015 m/s的工况范围内,分离效率可达99%以上.

|

图 6 不同空气流速时分离效率随水流速的变化 Figure 6 Variation of separation efficiency with the water flow rate at different air flow rates |

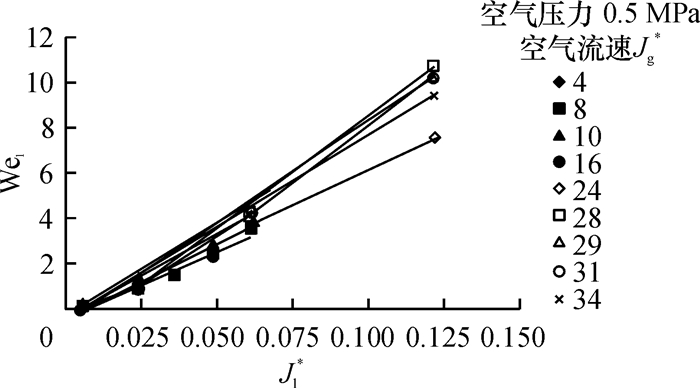

Wel是表征隔板上水的惯性与表面张力影响的无量纲参数,可用式(10)计算.Wel随水流速的增加而线性增加,在Jl*<0.06时,随空气流速的增加而变化很小,在Jl*>0.06时,空气流速对Wel有较明显的影响,如图 7所示.说明在低水流速时,表面张力起主导作用,提高水流速,气体压力的作用才能体现,这是由小孔的出流状态决定的.

|

图 7 Wel随工况变化 Figure 7 Variation of Wel with the flow rate |

| $ {\rm{W}}{{\rm{e}}_1} = \frac{{{\rho _1}u_{\rm{d}}^2{d_{\rm{d}}}}}{{{\sigma _1}}}. $ | (10) |

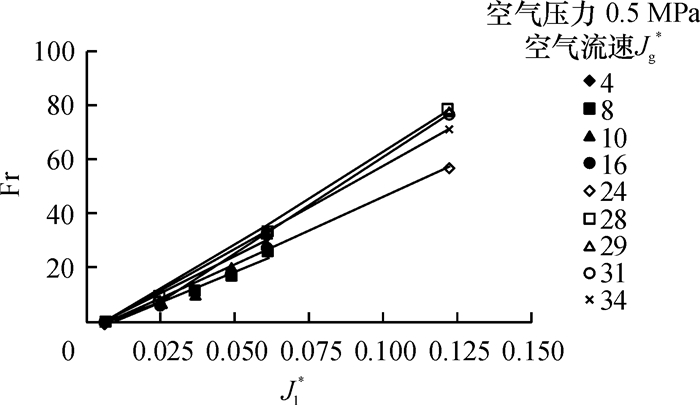

Fr是表征隔板上水的惯性力与重力影响的无量纲参数,可用式(11)计算.Fr随工况变化的规律与Wel随工况变化的规律一致,如图 8所示.当Jl*<0.06时,分液小孔的漏液速率较小,此时,重力的作用占主导,当Jl*>0.06时,漏液速率较大,水出流的动量占主导作用.

|

图 8 Fr随工况变化 Figure 8 Variation of Fr with the flow rate |

| $ {\rm{Fr}} = \frac{{u_{\rm{d}}^2}}{{g{d_{\rm{d}}}}}. $ | (11) |

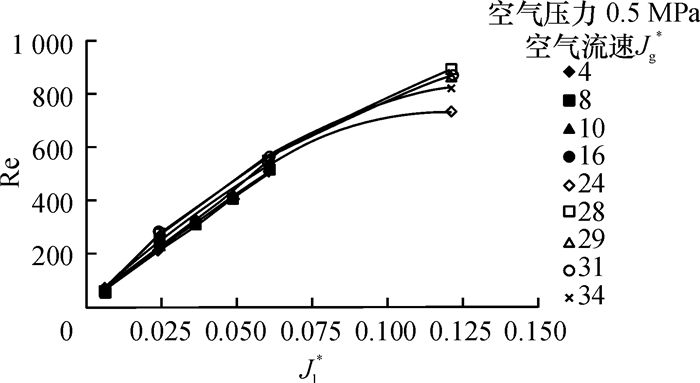

从上述分析可知,水流速不同,控制水排出的主要动力也不同,即分液小孔的排液机理不同.以Jl*为0.06为界,可以分成两种情况,刚好与小孔的两种出流形式相对应.因此,表征漏液速率的无因次参数Re随水流速的增加成曲线变化,如图 9所示.Re可用式(12)计算.

|

图 9 Re随工况变化 Figure 9 Variation of Re with the flow rate |

| $ {\mathop{\rm Re}\nolimits} = \frac{{{u_{\rm{d}}}{d_{\rm{d}}}}}{{{\gamma _1}}}. $ | (12) |

由图 7~图 9可以得到无因次参数与工况变化的关系,由此可得到漏液速率的准则关联式为

| $ {\mathop{\rm Re}\nolimits} = a{\rm{We}}_1^{\rm{b}}{\rm{F}}{{\rm{r}}^{\rm{b}}}. $ | (13) |

把实验数据代入式(13)即可得到漏液速率的经验关联式

| $ {\mathop{\rm Re}\nolimits} = 163{\rm{We}}_1^{{\rm{0}}{\rm{.25}}}{\rm{F}}{{\rm{r}}^{0.25}}, $ | (14) |

其中,0.03 < Wel < 10.5,0.2 < Fr < 80.

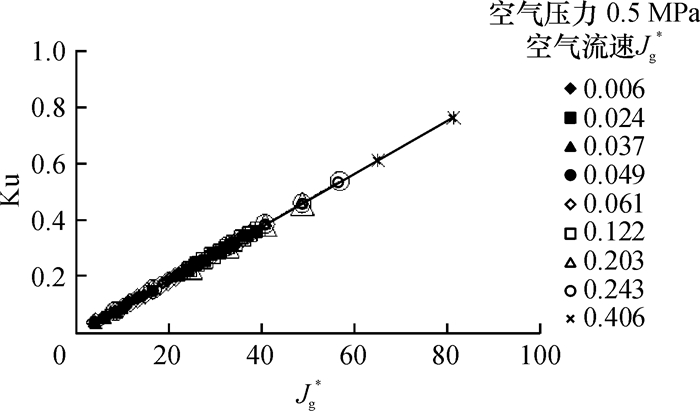

2.4.3 影响分离效率的准则式随工况变化Ku是表征空气对液滴的曳力与表面张力影响的无量纲参数,反映了空气流速对分离效率的影响,可用式(15)计算.Ku随空气流速的增加而线性增加,不随水流速的变化而变化,如图 10所示.增大空气流速会强化空气对水滴的携带作用,降低分离效率,增大空气流速也会增大空气对壁面液膜的携带作用,有利于提高分离效率.Ku综合反映了这两种影响.

|

图 10 Ku随工况变化 Figure 10 Variation of Ku with the flow rate |

| $ {\rm{Ku}} = \frac{{{u_{\rm{g}}}\sqrt {{\rho _{\rm{g}}}} }}{{\sqrt[4]{{g{\sigma _1}\left( {{\rho _{\rm{l}}} - {\rho _{\rm{g}}}} \right)}}}}. $ | (15) |

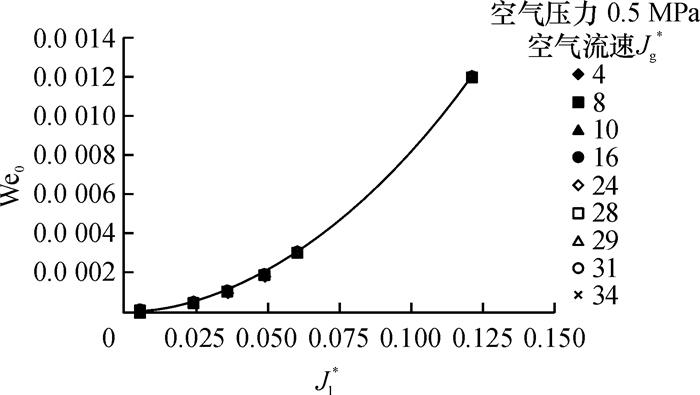

We0是表征液体惯性与表面张力影响的无量纲参数,反映了液流对分离效率的影响,可用式(16)计算.We0随水流速的增加而增加,不随空气流速的变化而变化,如图 11所示.随着水流速增大,大量的液滴进入分液联箱,液滴碰到壁面和壁面液膜后会发生反弹,使分离效率下降,由壁面液膜下降断裂而产生的液滴会再次与空气混合,进一步降低分离效率,因此We0随Jl*呈曲线变化.

|

图 11 We0随工况变化 Figure 11 Variation of We0 with the flow rate |

| $ {\rm{W}}{{\rm{e}}_0} = \frac{{{\rho _1}u_{\rm{1}}^2{d_{\rm{0}}}}}{{{\sigma _1}}}. $ | (16) |

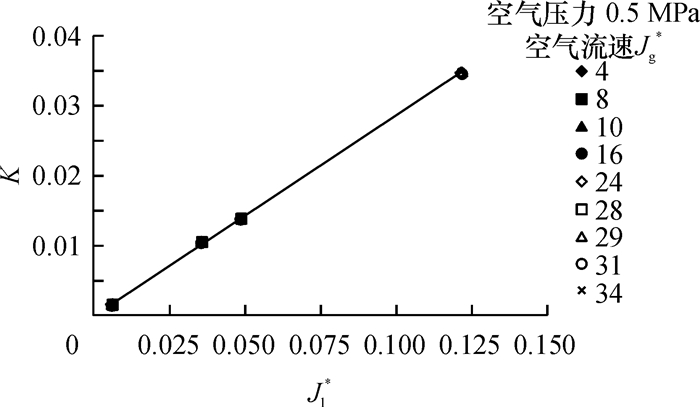

K是表征小液滴惯性与表面张力影响的无量纲参数,反映了小液滴对分离效率的影响,可用式(17)计算.小液滴是由大液滴碰壁后破碎而形成的.因此,K主要受水流速的影响,随着水流速的增加而线性增大,不受空气流速的影响,如图 12所示.

|

图 12 K随工况变化 Figure 12 Variation of K with the flow rate |

| $ K = \frac{{{u_1}\sqrt {{\rho _1}{d_0}} }}{{\sqrt {{\sigma _1}} }}. $ | (17) |

由图 10~图 12可以得到无因次参数与工况变化的关系,由此可得到分离效率的准则关联式为

| $ \eta = c{\rm{K}}{{\rm{u}}^d}{\rm{We}}_0^{ - e}{K^{ - f}}. $ | (18) |

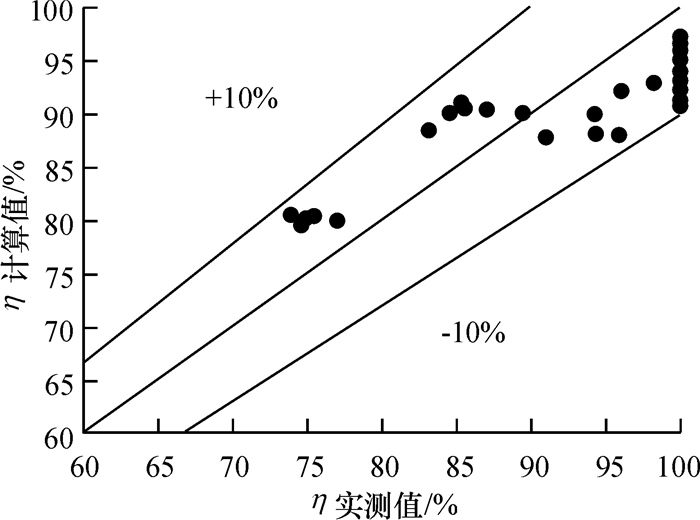

把实验数据代入式(18)即可得到分离效率的经验关联式

| $ \eta = 25 + {\left[ {{\rm{K}}{{\rm{u}}^{ - 0.5}}\left( {{\rm{We}}_0^6 + 4 \times {{10}^{ - 19}}} \right){K^{0.16}}} \right]^{ - 0.1}}, $ | (19) |

其中,0.04 < Ku < 0.8,3×10-6 < We0 < 1.2×10-3, 0.001 < K < 0.035.

图 13给出了由式(19)计算得到的η和实验数据的对比结果.从图上可见,计算值与实验值比较吻合,实验数据点与经验公式的计算值相差在10%以内.

|

图 13 分离效率的计算值与实验数据对比 Figure 13 Experimental vs. calculated separation efficiency |

本文对一个多孔隔板气液分离联箱进行变工况的性能实验,得到如下结论:

1) 入口的空气流速和水流速均对工作状态有影响,增大空气流量容易击穿,增大水流量容易溢出.通过分析有效分离区域内工况对液膜的影响得到可指导设计多孔隔板在联箱内布置位置的经验关联式.

2) 入口空气流速和水流速对漏液速率、分离效率均有明显的影响,增加空气流速或水流速均可提高分液小孔的排液能力,增大空气流速或降低水流速可增大分液联箱的分离效率.采用回归分析方法获得计算漏液速率和分离效率的经验关联式.

3) 对于本文采用的实验件结构,较佳的运行工况为:空气流速大于5.9 m/s、水流速小于0.015 m/s,在此工况范围内,漏液速率为0.04~0.4 g/s,分离效率大于99%.

| [1] |

Hong K C. Two-phase flow splitting at a pipe tee[J].

Journal of Petroleum Technology, 1978, 30(2): 290-296.

DOI: 10.2118/6530-PA. |

| [2] |

Saba N, Lahey Jr R T. The analysis of phase separation phenomena in branching conduits[J].

International Journal of Multiphase Flow, 1983, 10(1): 1-20.

DOI: 10.1016/0301-9322(83)90057-5. |

| [3] |

Lee J K. Two-phase flow behavior inside a header connected to multiple parallel channels[J].

Experimental Thermal and Fluid Science, 2009, 33(2): 195-202.

DOI: 10.1016/j.expthermflusci.2008.03.009. |

| [4] |

Bowden R C, Hassan I G. The onset of gas entrainment from a flowing stratified gas-liquid regime in dual discharging branches: Part II: Critical conditions at low to moderate branch Froude numbers[J].

International Journal of Multiphase Flow, 2011, 37(10): 1358-1370.

DOI: 10.1016/j.ijmultiphaseflow.2011.06.008. |

| [5] |

Stevanovic V, Cucuz S, Meissner W C, et al. A numerical investigation of the refrigerant maldistribution from a header towards parallel channels in an evaporator of automotive air conditioning system[J].

International Journal of Heat and Mass Transfer, 2012, 55(13-14): 3335-3343.

DOI: 10.1016/j.ijheatmasstransfer.2012.02.071. |

| [6] |

Vist S, Pettersen J. Two-phase flow distribution in compact heat exchanger manifolds[J].

Experimental Thermal and Fluid Science, 2004, 28(2): 209-215.

|

| [7] |

Lee J K, Lee S Y. Distribution of two-phase annular flow at header-channel junctions[J].

Experimental Thermal and Fluid Science, 2004, 28(2): 217-222.

|

| [8] |

Kim N H, Sin T R. Two-phase flow distribution of air-water annular flow in a parallel flow heat exchanger[J].

International Journal of Multiphase Flow, 2006, 32(12): 1340-1353.

DOI: 10.1016/j.ijmultiphaseflow.2006.07.005. |

| [9] |

Nematollahi M, Khonsha B. Comparison of T-junction flow pattern of water and sodium for different geometries of power plant piping systems[J].

Annals of Nuclear Energy, 2012, 39(1): 83-93.

DOI: 10.1016/j.anucene.2011.09.011. |

| [10] |

Yang L, Azzopardi B J, Belghazi A, et al. Phase separation of liquid-liquid two-phase flow at a T-junction[J].

AIChE Journal, 2006, 52(1): 141-149.

DOI: 10.1002/(ISSN)1547-5905. |

| [11] |

杨利民. 一种多相流分离的复合T形管分离器及其分离方法: 中国, 200910029249. 4[P]. 2009-10-02.

|

| [12] |

Azzopardi B J, Colman D A, Nicholson D. Plant Application of a T-Junction as a partial phase separator[J].

Chemical Engineering Research and Design, 2002, 80(1): 87-96.

DOI: 10.1205/026387602753393394. |

| [13] |

王栋, 林宗虎. 一种新的气液两相流体流量计——三通管型分流分相式两相流体流量计[J].

工程热物理学报, 2001, 22(4): 488-491.

Wang D, Lin Z H. A new type of gas-liquid two-phase flow meter-T-junction esm two-phase flow meter[J]. Journal of Engineering Thermophysics, 2001, 22(4): 488-491. |

| [14] |

Chen X Q, Chen Y, Deng L S, et al. Experimental verification of a condenser with liquid-vapor separation in an air conditioning system[J].

Applied Thermal Engineering, 2013, 51(1-2): 48-54.

DOI: 10.1016/j.applthermaleng.2012.09.006. |

2014, Vol. 31

2014, Vol. 31