文章信息

- 李和奇, 王晓民, 曾宏燕

- LI He-qi, WANG Xiao-min, ZENG Hong-yan

- 热处理对FeCrMnNiCox合金微观组织及力学性能的影响

- Effect of heat treatment on microstructure and mechanical properties of FeCrMnNiCox alloy

- 材料工程, 2020, 48(6): 170-175

- Journal of Materials Engineering, 2020, 48(6): 170-175.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000647

-

文章历史

- 收稿日期: 2019-07-12

- 修订日期: 2019-12-24

2. 营口理工学院 材料科学与工程学院, 辽宁 营口 115014

2. Department of Materials Science and Engineering, Yingkou Institute of Technology, Yingkou 115014, Liaoning, China

高熵合金这一概念自被提出以来,国内外许多科研工作者对这一领域开展了大量研究,取得了丰硕的研究成果[1-5]。

目前对于高熵合金的研究,大多针对块体、粉体、涂层、薄膜等领域,在其他领域的研究较少[6]。在块体方面,科研工作者比较关注的是块体材料的力学性能[7-9]。大量研究表明,高熵合金具有其他一系列传统合金无法达到的优异性能[10-14]。陈刚等[15]采用真空磁悬浮熔炼技术,制备了Al0.1CoCrFeNi高熵合金,并对合金样品的晶体结构、形貌、成分、组织、硬度和蠕变行为进行了研究。结果表明,经拉伸变形后,合金具有优异的强塑性、显著的应变硬化效应和更好的抗蠕变行为;其应变硬化效应是由合金中微带组织的诱导塑性效应导致的。王重等[16]对铸态Al10Cu25Co20Fe20Ni25高熵合金进行冷轧处理后室温拉伸测试,并对试样拉伸断口进行了分析。结果表明:经冷轧工艺处理后,Al10Cu25Co20Fe20Ni25高熵合金硬度最大为285HV,比轧制前提高了51.6%;冷轧后合金抗拉强度可达638 MPa,是铸态合金的2.7倍。铸态合金的断裂模式为树枝晶沿晶断裂和韧窝型韧性断裂,而冷轧态合金主要为韧窝型韧性断裂模式。

由于高熵合金具有优良的力学性能,其在高温领域的应用必然会受到重视[17],因此有必要对其在高温下的力学行为开展研究。所以,研究人员对高熵合金热处理后的微观组织和力学性能开展了大量的实验和讨论[18-23]。但对FeCrMnNiCox的高温热处理后的组织和力学性能仍不了解。基于此,本工作研究了700 ℃和900 ℃时热处理的FeCrMnNiCo,FeCrMnNiCo0.5,FeCrMnNi合金微观组织和拉伸性能,具有重要的理论研究意义和实际应用价值。

1 实验材料与方法按照铁、铬、锰、镍、钴(国药集团,分析纯,粉体粒度小于1 μm)5种金属粉体摩尔比为1:1:1:1:x(x=0, 0.5, 1.0)的合金配比(见表 1)放入行星式球磨机(XGB04)的玛瑙球磨罐中进行球磨,球磨过程中加入200 mL乙醇(防止机械搅拌过程中粉体氧化),球磨时间为8 h。将球磨后的粉体干燥后放入真空熔铸炉(LYSC-300)进行真空熔炼,将熔融的液体浇注到模具中,然后自然冷却至室温。脱模后,将金属铸件用线切割机(DK77)切割成棒状和片状。

| Sample | Fe | Cr | Mn | Ni | Co |

| FeCrMnNiCo | 1 | 1 | 1 | 1 | 1 |

| FeCrMnNiCo0.5 | 1 | 1 | 1 | 1 | 0.5 |

| FeCrMnNi | 1 | 1 | 1 | 1 |

将线切割后的实验样品放入热处理炉(RX3-15-9)中,打开电源开始加热,加热温度为700 ℃和900 ℃,保温4 h后,关闭仪器打开热处理炉取出实验样品,在空气中冷却。

用线切割将热处理后的合金切成棱长为10 mm的正方体块,试样依次用600#,800#,1000#,1200#,2000#砂纸进行打磨,中间各步水洗,之后在抛光机上抛光,最后用体积比3:1的稀盐酸(0.1 mol/L)+稀硝酸(0.1 mol/L)混合溶液对抛光后的试样表面进行腐蚀处理,时间20~50 s。将腐蚀后的试样用金相显微镜(SN-20/20BD)和扫描电镜(JSM-6610LV)进行组织观察。

采用洛氏硬度计(HR-150A)测试材料的硬度,多点多次测量,取平均值。利用电子万能材料试验机(JX-50A),在室温条件下,采用位移加载的方式对试样进行拉伸性能测试,拉伸试样长20 mm,宽4 mm,高2 mm。

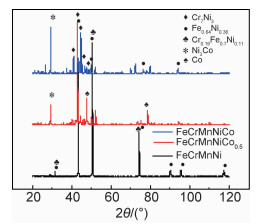

2 结果与分析 2.1 微观组织 2.1.1 合金XRD分析图 1为室温下FeCrMnNiCox(x=0, 0.5, 1.0)合金的XRD图谱。从图 1可以看出,FeCrMnNi合金衍射峰主要以铁镍合金(Fe0.64Ni0.36)和铬镍合金(Cr0.19Fe0.7Ni0.11)为主,说明铁在镍和铬的作用下,由bcc结构向fcc结构转变,这种转变与钢铁材料在镍的作用下向奥氏体转变类似。FeCrMnNiCo0.5合金的XRD衍射峰与FeCrMnNi合金的XRD衍射峰明显的区别在于:一是Fe0.64Ni0.36和Cr0.19Fe0.7Ni0.11峰强弱化;二是出现了新的Ni3Co衍射峰。对比这3种合金的XRD谱,发现随着Co含量的增加,Ni3Co的衍射峰逐渐增强。这说明Co的加入,更利于Ni由bcc结构向fcc结构转变,也可能是Ni原子与Co原子结合能力强于Ni原子与Fe或Cr原子的结合能力。另外,从XRD图中还可以看出,Mn元素基本没有参与新相的形成,其原因可能与Mn的fcc结构有关。新相的形成,必然会对材料力学性能产生影响。

|

图 1 室温下FeCrMnNiCox(x=0, 0.5, 1.0)合金的XRD谱图 Fig. 1 XRD spectra of FeCrMnNiCox(x=0, 0.5, 1.0) alloys at room temperature |

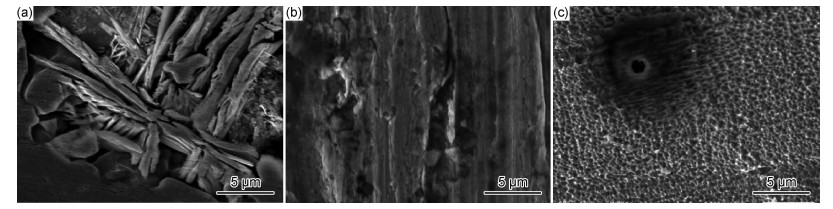

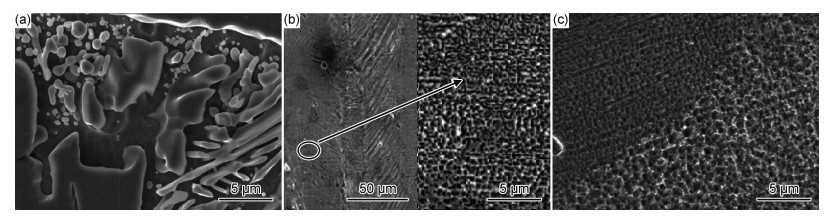

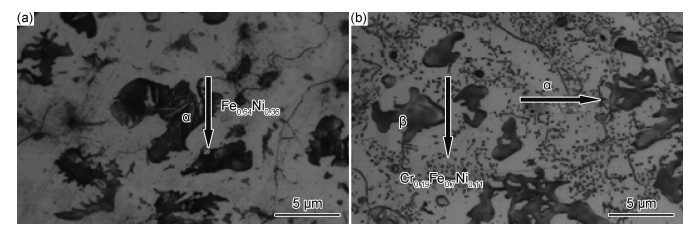

图 2, 3分别为700 ℃和900 ℃热处理后FeCrMnNiCox(x=0, 0.5, 1.0)的SEM形貌。从图 2(a)中可以发现,700 ℃热处理后,FeCrMnNi析出的第二相存在大量的树枝晶结构,这种枝晶结构导致材料的微观结构不够致密,导致其抗拉强度很高,塑性却很差。这种结构并不是偶然出现,而是遍布于材料内部,呈弥散、均匀地分布,造成这种情况可能存在两种原因:一是合金中某些元素在形成固溶体时,由于晶格常数突变,导致晶格塌陷;二是在热处理时,处理时间或者温度不够,导致材料内部不同相之间残存应力不能及时消除,这种残余应力就会造成不同相彼此之间的相互作用,导致枝晶的产生,进而造成组织不致密现象的出现。由图 3(a)所示,不含Co时,FeCrMnNi合金中以Cr7Ni3,Fe0.64Ni0.36和Cr0.19Fe0.7Ni0.11相为主,弥散分布于合金内,且夹杂的第二相形貌不再是羽毛状的树枝晶,而是稍致密的粒状和块状混合的第二相,说明900 ℃热处理对残存应力的消除效果明显。图 2(b)是700 ℃热处理后FeCrMnNiCo0.5合金的SEM形貌,它的组织类似轧制后的,呈现为朝向一致的纤维状组织,这种朝向一致的纤维状组织,使得合金表面存在着大量的微裂纹,其原因是因为在同一热处理温度下,Co的添加抑制了第二相的析出,合金的残余内应力不能以第二相析出的方式完全释放,再加上多元合金原子尺寸有差异,在形成固溶体时协同困难,此时原子扩散加剧,产生位错滑移从而产生类似滑移带的纤维状组织。图 3(b)中纤维状滑移带和蜂窝状组织共存的原因,是因为较高的热处理破坏了滑移带的生成,残余应力在较高的热处理温度下随第二相的长大释放。从图 2(c)和图 3(c)中可以看出,合金的表面组织都呈现凹凸不平的蜂窝状,这说明同一热处理温度下,Co的过量添加会导致合金组织的不致密性,较高的热处理温度会促进合金组织的长大,导致合金存在大量缺陷和空位。

|

图 2 700 ℃热处理后FeCrMnNiCox(x=0, 0.5, 1.0)的SEM形貌 (a)FeCrMnNi;(b)FeCrMnNiCo0.5;(c)FeCrMnNiCo Fig. 2 SEM morphologies of FeCrMnNiCox(x=0, 0.5, 1.0) alloy after heat treatment at 700 ℃ (a)FeCrMnNi; (b)FeCrMnNiCo0.5; (c)FeCrMnNiCo |

|

图 3 900 ℃热处理后FeCrMnNiCox(x=0, 0.5, 1.0)的SEM形貌 (a)FeCrMnNi;(b)FeCrMnNiCo0.5;(c)FeCrMnNiCo Fig. 3 SEM morphologies of FeCrMnNiCox(x=0, 0.5, 1.0) alloy after heat treatment at 900 ℃ (a)FeCrMnNi; (b)FeCrMnNiCo0.5; (c)FeCrMnNiCo |

比较图 2,3中不同温度下的热处理组织可以发现,Co含量为0.5时,经过700 ℃热处理后的合金组织最好,此时的合金组织由纤维带状构成,这种组织会在材料发生塑性变形时产生较多的滑移带,促进位错的运动,进而对材料的塑形和韧性有极大的提高。

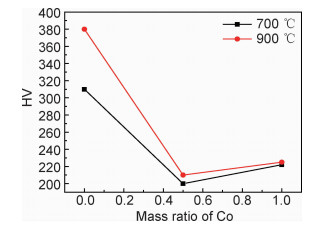

2.2 力学性能 2.2.1 显微硬度分析图 4为700,900 ℃热处理后FeCrMnNiCox(x=0, 0.5, 1.0)的硬度变化曲线。由图 4可见,在同一处理温度下,硬度先减小后增大,总体呈减小趋势。这可能与Co含量影响第二相的析出有关。不含Co的FeCrMnNi合金,因析出较多第二相(α相)而有较大的硬度。但加入少量Co元素后,抑制了原来合金中第二相的析出,导致硬度降低;Co不能完全抑制第二相的析出,继续添加Co元素,再次析出新的第二相(β相),但因其析出相数量较少,虽然硬度略有提升却仍然低于不含Co的合金硬度。在同一Co含量,不同温度下,900 ℃热处理后的合金硬度高于700 ℃,合金最大硬度达380HV。如图 5(a),(b)所示,图 5(a)中700 ℃热处理后,FeCrMnNi合金中析出数量多且粗大的第二相(α相),由于α相形状不规则,尺寸不统一,分布不均匀,使合金具有一定的硬度,但由于此时温度达不到β相的析出要求,此时合金硬度达不到最大。图 5(b)中合金经过900 ℃热处理后,合金首先析出α相,随着温度升高,在α相完全析出后又析出新的第二相β相,又由于新析出的β相细小且弥散分布在晶界周围,此时硬度受α相+β相共同影响,使硬度再次升高。合金经过热处理出现析出相,可以通过热力学来解释。在热力学上,扩散系数和温度有以下关系[24]:

|

图 4 FeCrMnNiCox(x=0, 0.5, 1.0)合金在不同热处理温度下的硬度变化 Fig. 4 Hardness change of FeCrMnNiCox(x=0, 0.5, 1.0) alloys at different heat treatment temperatures |

|

图 5 700 ℃(a)和900 ℃(b)热处理后FeCrMnNi合金的金相显微组织 Fig. 5 Metallographic microstructure of FeCrMnNi alloy after 700 ℃(a) and 900 ℃(b) heat treatment |

|

(1) |

式中:D为扩散系数;D0为频率因子;Q为扩散激活能;K为理想气体常数;T为温度。

在相同的保温时间内,随温度的升高,扩散系数D 值越大,原子扩散速率则越大,扩散越充分。新相的析出,合金的界面能增加,但是合金在高温下为了减小整个体系的化学自由能而不是减少整个体系的界面能[25],所以合金随着热处理温度升高,析出的第二相种类和数量增多。

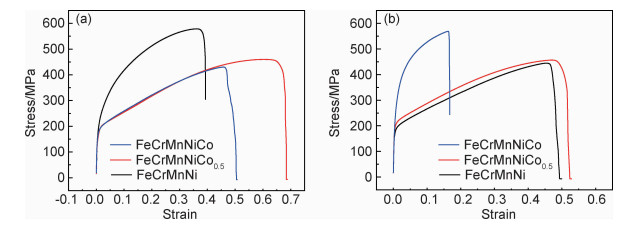

2.2.2 拉伸性能图 6为700 ℃和900 ℃热处理后FeCrMnNiCox(x=0, 0.5, 1.0)的应力-应变曲线。分析可知,含Co合金的拉伸性能均优于FeCrMnNi合金,说明其可能是由于含有塑形性能更好的fcc结构造成的,这也证实了XRD分析结果的准确性。另外从图中还可以看到,在同一热处理温度下,随着Co的添加,合金抗拉强度减小,其塑形先增大后减小。其主要原因是因为Co的添加并不能完全抑制第二相的生成,添加的Co原子和少量析出的第二相并不能完全释放内应力,在较高的温度下由于原子组成复杂,存在大量的晶界,位错以滑移的方式相互抵消去除内应力,导致裂纹的扩展从而形成塑性较好的纤维带状组织。合金组织从树枝状、颗粒状转变为纤维带状或纤维带状和蜂窝状共存,最终变为蜂窝状。

|

图 6 700 ℃(a)和900 ℃(b)热处理后的FeCrMnNiCox(x=0, 0.5, 1.0)合金应力-应变曲线 Fig. 6 Stress-strain curves of FeCrMnNiCox(x=0, 0.5, 1.0) alloy after heat treatment at 700 ℃(a) and 900 ℃(b) |

比较图 6(a), (b)可以得出,不同热处理温度下,Co含量相同时,合金抗拉强度大致相同。较低的热处理温度会提高合金的塑性。经过热处理的3种合金中,FeCrMnNiCo0.5合金塑性最好;尤其是700 ℃热处理后FeCrMnNiCo0.5的合金塑性更佳,其主要原因是因为700 ℃热处理的FeCrMnNiCo0.5合金组织为纤维带状,它的组织类似轧制后的组织形状,呈现为朝向一致的纤维状组织,这种朝向一致纤维状组织,使得合金表面存在着大量的微裂纹,更有利于位错的滑移,可以有效提高合金的塑性,使得此时合金塑性最大,合金的断后伸长率为54.70%。900 ℃热处理后FeCrMnNiCo0.5只含有部分纤维带状组织,其塑性虽然大于900 ℃热处理FeCrMnNi和FeCrMnNiCo合金,但却小于700 ℃热处理的FeCrMnNiCo0.5合金。图 6(b)中FeCrMnNiCo0.5和FeCrMnNiCo合金力学性能相近,主要原因是因为二者材料表面形貌都呈凹凸不平的蜂窝状,FeCrMnNiCo0.5中存在部分纤维带状组织。表现为其宏观抗拉强度和塑形大致相同,但FeCrMnNiCo0.5的力学性能仍略大于FeCrMnNiCo。3种合金热处理后的力学性能见表 2。

| Sample | T/℃ | E/MPa | σb /MPa | σs/MPa |

| FeCrMnNi | 700 | 50155.93 | 577.81 | 167.33 |

| 900 | 59978.00 | 569.03 | 232.99 | |

| FeCrMnNiCo0.5 | 700 | 55874.90 | 459.78 | 139.42 |

| 900 | 65949.85 | 455.86 | 188.48 | |

| FeCrMnNiCo | 700 | 62058.42 | 427.35 | 146.48 |

| 900 | 62504.79 | 442.04 | 168.52 |

(1) 较高的热处理温度可以提高合金的硬度。其中900 ℃比700 ℃热处理合金硬度高,这是因为700 ℃热处理后,合金首先析出第一析出相α相,此时温度达不到β相的析出要求。900 ℃热处理后,合金在α相完全析出后又析出新的第二相(β相),又由于新析出的β相细小且弥散分布在晶界周围,从而再一次提高硬度,其最高硬度为380HV。

(2) 合金热处理后,其塑性随着Co含量的增多先增大后减小,总体呈增大趋势。但700 ℃比900 ℃热处理的FeCrMnNiCo0.5合金塑性好,原因是700 ℃热处理后的FeCrMnNiCo0.5合金产生大量微裂纹,达到了微裂纹增韧的效果,同时Co的加入,使材料由bcc结构向fcc结构转变,塑形变形能力增强;其断后伸长率为54.7%。

(3) 热处理温度升高,其最大抗拉强度基本不变;随着Co含量的增加,合金组织从树枝状、颗粒状变为蜂窝状,蜂窝状组织存在大量缺陷和空位,是裂纹的扩展源,导致其最大抗拉强度总体呈减小趋势。

| [1] |

YEH J W, LIN S J, CHIN T S, et al. Formation of simple crystal structures in Cu-Co-Ni-Cr-Al-Fe-Ti-V alloys with multiprincipal metallic elements[J]. Metallurgical & Materials Transactions:A, 2004, 35(8): 2533-2536. |

| [2] |

高家诚, 李锐. 高熵合金研究的新进展[J]. 功能材料, 2008, 39(7): 1059-1061. GAO J C, LI R. New progress in the study of high-entropy alloys[J]. Journal of Functional Materials, 2008, 39(7): 1059-1061. DOI:10.3321/j.issn:1001-9731.2008.07.001 |

| [3] |

CHOU H P, CHANG Y S, CHEN S K, et al. Microstructure, thermophysical and electrical properties in AlxCoCrFeNi (0≤x≤2) high-entropy alloys[J]. Materials Science & Engineering:B, 2009, 163(3): 184-189. |

| [4] |

GALI A, GEORGE P. Tensile properties of high- and medium-entropy alloys[J]. Intermetallics, 2013, 39(3): 74-78. |

| [5] |

TANG Z, HUANG L, HE W, et al. Alloying and processing effects on the aqueous corrosion behavior of high-entropy alloys[J]. Entropy, 2014, 16(2): 895-911. DOI:10.3390/e16020895 |

| [6] |

陈永星, 朱胜, 王晓明, 等. 高熵合金制备及研究进展[J]. 材料工程, 2017, 45(11): 129-138. CHEN Y X, ZHU S, WANG X M, et al. Progress in preparation and research of high-entropy alloys[J]. Journal of Materials Engineering, 2017, 45(11): 129-138. DOI:10.11868/j.issn.1001-4381.2015.001124 |

| [7] |

GLUDOVATA B, HOHENWARTER A, CATOOR D, et al. A fracture-resistant high-entropy alloy for cryogenic applications[J]. Science, 2014, 345(6201): 1153-1158. DOI:10.1126/science.1254581 |

| [8] |

HUI J, LI J, HAN K, et al. Effects of tungsten on microstructure and mechanical properties of CrFeNiV0.5Wx and CrFeNi2V0.5Wx high-entropy alloys[J]. Journal of Materials Engineering & Performance, 2015, 24(12): 4594-4600. |

| [9] |

唐群华, 蔡建宾, 吴桂芬, 等. 热处理对Al0.5CoCrFeNiB0.2高熵合金组织结构及力学性能的影响[J]. 铸造, 2011, 60(12): 24-27. TANG Q H, CAI J B, WU G F, et al. Effect of heat treatment on microstructure and mechanical properties of Al0.2 high-entropy alloy[J]. Casting, 2011, 60(12): 24-27. |

| [10] |

YEH J W, CHEN S K, LIN S J, et al. Nanostructured high-entropy alloys with multiple principal elements:novel alloy design concepts and outcomes[J]. Advanced Engineering Materials, 2004, 6(5): 299-303. DOI:10.1002/adem.200300567 |

| [11] |

MA S G, JIAO Z M, QIAO J W, et al. Strain rate effects on the dynamic mechanical properties of the AlCrCuFeNi2high-entropy alloy[J]. Materials Science & Engineering:A, 2016, 649: 35-38. |

| [12] |

HSU C Y, SHEU T S. Effect of iron content on wear behavior of AlCoCrFexMo0.5Ni high-entropy alloys[J]. Wear, 2010, 268(5): 653-659. |

| [13] |

李青宇, 李涤尘, 张航, 等. 激光熔覆沉积成形NbMoTaTi难熔高熵合金的组织与强度研究[J]. 航空制造技术, 2018, 61(10): 60-66. LI Q Y, LI D C, ZHANG H, et al. Microstructure and strength of NbMoTaTi refractory high entropy alloy formed by laser cladding deposition[J]. Aviation Manufacturing Technology, 2018, 61(10): 60-66. |

| [14] |

刘用, 马胜国, 刘英杰, 等. AlxCrCuFeNi2多主元高熵合金的摩擦磨损性能[J]. 材料工程, 2018, 46(2): 99-104. LIU Y, MA S G, LIU Y J, et al. Friction and wear properties of AlxCrCuFeNi2 multiprincipal high-entropy alloys[J]. Journal of Materials Engineering, 2018, 46(2): 99-104. |

| [15] |

陈刚, 王璐, 杨静, 等. Al0.1CoCrFeNi高熵合金的力学性能和变形机理[J]. 材料工程, 2019, 47(1): 106-111. CHEN G, WANG L, YANG J, et al. Mechanical properties and deformation mechanisms of Al0.1CoCrFeNi high-entropy alloys[J]. Journal of Materials Engineering, 2019, 47(1): 106-111. |

| [16] |

王重, 林万明, 马胜国, 等. 冷轧对Al10Cu25Co20Fe20Ni25高熵合金组织结构及力学性能的影响[J]. 材料工程, 2015, 43(8): 50-55. WANG C, LIN W M, MA S G, et al. Effect of cold rolling on microstructure and mechanical properties of Al10Cu25Co20Fe20Ni25 high-entropy alloy[J]. Journal of Materials Engineering, 2015, 43(8): 50-55. |

| [17] |

LU Y, DONG Y, GUO S, et al. A promising new class of high-temperature alloys:eutectic high-entropy alloys[J]. Scientific Reports, 2014, 4: 6200. |

| [18] |

LU Y, GAO X, JIANG L, et al. Directly cast bulk eutectic and near-eutectic high entropy alloys with balanced strength and ductility in a wide temperature range[J]. Acta Materialia, 2017, 124: 143-150. DOI:10.1016/j.actamat.2016.11.016 |

| [19] |

MUNITZ A, SALHOV S, HAYUN S, et al. Heat treatment impacts the micro-structure and mechanical properties of AlCoCrFeNi high entropy alloy[J]. Journal of Alloys & Compounds, 2016, 683: 221-230. |

| [20] |

GAO J, DONG Z, REN H, et al. Microstructure evolution in an advanced 9Cr-1.5Mo-1Co-VNbBN alloy during heat treatment and high temperature aging[J]. Steel Research International, 2019, 90(5): 800534. |

| [21] |

MUNITZ A, MESHI L, KAUFMAN M J. Heat treatments effects on the microstructure and mechanical properties of an equiatomic Al-Cr-Fe-Mn-Ni high entropy alloy[J]. Materials Science and Engineering:A, 2017, 689: 384-394. DOI:10.1016/j.msea.2017.02.072 |

| [22] |

张博文, 唐清秋, 钟志宏. 热处理对FeCrVTiMo高熵合金微观组织及力学性能的影响[J]. 热加工工艺, 2018(14): 223-226. ZHANG B W, TANG Q Q, ZHONG Z H. Effect of heat treatment on microstructure and mechanical properties of FeCrVTiMo high entropy alloy[J]. Hot Working Process, 2018(14): 223-226. |

| [23] |

孙永哲, 田笑, 魏亚风, 等. 热处理对冷轧变形Al0.3CoCrFeNi高熵合金组织与力学性能的影响[J]. 材料热处理学报, 2017, 38(9): 18-23. SUN Y Z, TIAN X, WEI Y F, et al. Effect of heat treatment on microstructure and mechanical properties of cold rolled Al0.3CoCrFeNi high entropy alloy[J]. Journal of Material Heat Treatment, 2017, 38(9): 18-23. |

| [24] |

胡赓祥.材料科学基础[M].上海: 上海交通大学出版社, 2003. HU G X.Fundamentals of materials science[M].Shanghai: Shanghai Jiao Tong University Press, 2003. |

| [25] |

QIAN M. In-situ observations of the dissolution of carbides in an Fe-Cr-C alloy[J]. Scripta Materialia, 1999, 41(12): 1301-1303. DOI:10.1016/S1359-6462(99)00305-X |

2020, Vol. 48

2020, Vol. 48