文章信息

- 邓运来, 邓舒浩, 叶凌英, 林森, 孙琳, 吉华

- DENG Yun-lai, DENG Shu-hao, YE Ling-ying, LIN Sen, SUN Lin, JI Hua

- 焊后热处理对AA7204-T4铝合金搅拌摩擦焊接头组织与力学性能的影响

- Effects of post-weld heat treatment on microstructures and mechanical properties of AA7204-T4 aluminum alloy FSW joint

- 材料工程, 2020, 48(4): 131-138

- Journal of Materials Engineering, 2020, 48(4): 131-138.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.001373

-

文章历史

- 收稿日期: 2018-11-25

- 修订日期: 2019-11-21

2. 中南大学轻合金研究院, 长沙 410083;

3. 中车青岛四方机车车辆股份有限公司, 山东 青岛 266000

2. Light Alloy Research Institute, Central South University, Changsha 410083, China;

3. China Railway Rolling Stock Corporation Qingdao Sifang Co., Ltd., Qingdao 266000, Shandong, China

AA7204铝合金属于可热处理强化铝合金,具有密度小、比强度高、焊接性能优良等特点,被广泛应用于车辆制造业中[1-3]。目前,铝合金构件的主要焊接方式为熔化极惰性气体保护焊(metal inert-gas welding,MIG)和钨极惰性气体保护焊(tungsten inert gas welding,TIG),但是熔化焊热输入量大,接头热影响区软化严重,且接头熔合区容易产生气孔、夹渣等缺陷,导致接头力学性能严重降低[4-5]。近年来,国内外开始采用具有连接温度低、焊后残余应力小、接头性能高等一系列优点[6-7]的搅拌摩擦焊技术制造铝合金车辆构件。

虽然搅拌摩擦焊相对于熔化焊热影响较小,但FSW接头仍然存在软化现象。大多数学者通过优化焊接工艺[8-9]或者添加冷却介质[10]强制冷却的方法减小接头软化程度,也有学者通过焊后热处理(post-weld heat treatments,PWHT)的方法提升接头力学性能。Hakan等[11]对2024-T4铝合金FSW接头进行焊后热处理,结果表明,焊后固溶+人工时效能有效提高接头热机影响区、热影响区和母材的硬度,但焊核区因晶粒异常长大(abnormal grain growth,AGG)而硬度较低。Sharma等[12]研究发现, 焊后自然时效和焊后人工时效均能提高AA7039-T6铝合金FSW接头的抗拉强度, 但焊后固溶+人工时效使焊核区发生AGG现象,导致接头拉伸断裂于此,且力学性能降低。任淑荣等[13]对7075-T651铝合金FSW接头进行焊后固溶处理,焊核区仍发生AGG现象,后续T6时效处理,FSW接头软化区硬度得到有效恢复,但抗拉强度反而下降,确定其与“S”线有关。在诸多研究中,可以发现焊后热处理能提升FSW接头的硬度,但因焊核区AGG现象和“S”线缺陷的影响,接头的抗拉强度不能得到有效提升。文献[14]指出, 采用较高热输入量焊接所得的FSW接头焊核区晶粒稳定性较好,焊后热处理时不易发生AGG现象。“S”线缺陷也可以通过焊前清除板材氧化皮的方法得到有效减弱[15]。本工作通过对AA7204-T4铝合金FSW接头的焊后热处理实验,获得焊后无明显“S”线缺陷且焊核区晶粒稳定性较好的接头,再对FSW接头进行热处理,研究焊后热处理对AA7204-T4铝合金FSW接头组织与力学性能的影响,以期为工程化应用提供一定的理论支撑及参考。

1 实验材料与方法实验材料为12 mm厚的AA7204-T4铝合金板材,其化学成分如表 1所示,焊前对板材焊接连接面进行打磨清洗。焊接设备为航天工程装备公司生产的HT-JM16×8/1型搅拌摩擦焊机,搅拌头轴肩直径为26 mm,搅拌针大端直径与小端直径分别为11.2 mm和7.5 mm,针长为11.7 mm。采用旋转速率450 r/min、焊接速率50 mm/min、倾斜角2.3°的焊接工艺进行焊接,得到焊后态接头。通过两种热处理方式对FSW接头进行时效硬化研究:(1)直接120 ℃人工时效;(2)焊后固溶470 ℃/1 h+室温水淬+120 ℃人工时效。硬度实验在200HVS-5型显微硬度计上进行,所加载荷为29.4 N,加载时间为15 s。室温拉伸试样分别取时效时间为24,48 h和72 h的AA态和SAA态接头,拉伸试样的制备参考GB/T 2651-2008标准沿垂直于焊缝方向切取,拉伸实验在DDL-100型电子万能拉伸机上进行,并采用ZEISS MA10型扫描电子显微镜观察拉伸断口形貌。采用DSX500型光学显微镜观察FSW接头低倍组织;通过电子背散射衍射(EBSD)技术分析焊核区晶粒组织特征,制取EBSD试样的电解液由高氯酸:乙醇=1:9(体积比)配比而成,电解电压为20 V,电解时间为6 s;透射实验在G220型透射电子显微镜上进行,加速电压为200 kV。

| Si | Fe | Cu | Mg | Zn | Mn | Cr | Zr | Ti | Al |

| 0.073 | 0.12 | 0.14 | 1.10 | 4.58 | 0.34 | 0.18 | 0.14 | 0.044 | Bal |

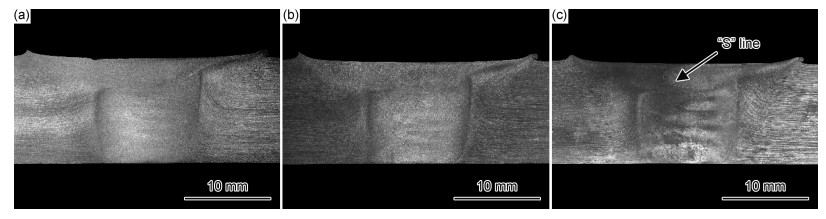

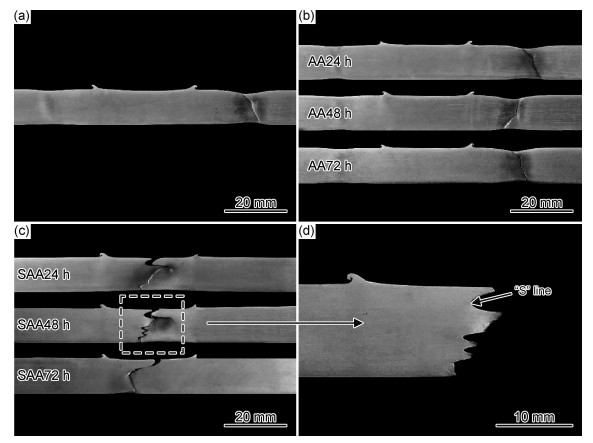

图 1为AW态、AA48 h态和SAA48 h态接头横截面低倍组织形貌。可知,在AW态和AA48 h态接头焊核区中并没有发现明显的“S”线缺陷,但经历固溶以后,SAA48 h态接头焊核区内却出现明显的“S”线特征。“S”线是由铝板对接面的氧化皮在焊接过程中被搅拌破碎并卷入焊核区所致[16],虽然焊前打磨清洗能去除板材连接面氧化皮,但在焊接过程中产生的高温极易使铝合金氧化,所以焊后仍然会有少量破碎的氧化物残留于焊核区,经固溶处理后,“S”线缺陷更加明显,在文献[12]中也有类似报道。由图 1还可发现,SAA48 h态接头焊核区内没有发生晶粒异常长大。这是因为,采用较高热输入量焊接时,焊核区晶粒尺寸相对较大,根据Humphreys的晶粒生长理论[17]可知其稳定性较好。

|

图 1 不同热处理态FSW接头横截面低倍形貌 (a)AW态;(b)AA48 h态;(c)SAA48 h态 Fig. 1 Cross-sectional macrographs of FSW joints in different PWHT conditions (a)in AW condition; (b)in AA48 h condition; (c)in SAA48 h condition |

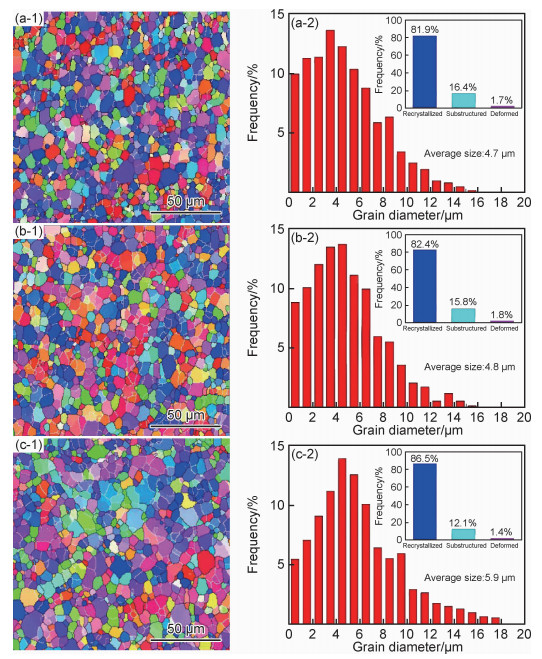

为进一步研究不同热处理状态下焊核区晶粒组织特征,对AW态、AA48 h态和SAA48 h态接头焊核区进行EBSD实验,并结合Channel 5软件统计焊核区晶粒尺寸及再结晶分数,结果如图 2所示。3种状态下焊核区均为细小等轴状的再结晶组织,经焊后直接人工时效处理后,焊核区的平均晶粒尺寸和再结晶分数分别由AW态的4.7 μm和81.9%转变为AA态的4.8 μm和82.4%,说明焊后直接人工时效几乎未改变焊核区的晶粒组织;而焊后固溶+人工时效处理后,焊核区的平均晶粒尺寸和再结晶分数分别为5.9 μm和86.5%,相对AW态接头分别提高了25.5%和5.6%。搅拌摩擦焊接过程中,由于轴肩与焊件之间的摩擦, 以及搅拌针的剧烈搅拌作用导致焊核区的温度较高,且晶粒被充分破碎,使得焊核区发生动态再结晶,形成细小的等轴晶粒,但仍然残留部分亚结构和破碎细小的变形组织。焊后人工时效的温度较低,对Al-Zn-Mg合金的晶粒组织变化影响不大。而固溶温度较高,第二相发生溶解,减少了析出相对晶界的钉扎作用,晶界发生迁移,导致再结晶长大。并且高温能使相邻亚结构晶界逐步转化为大角度晶界,形成再结晶晶核,增加了再结晶分数。所以SAA48 h态接头焊核区的晶粒平均尺寸和再结晶分数均大于AW态和AA48 h态接头。

|

图 2 不同热处理态焊核区EBSD图(1), 晶粒尺寸及再结晶分数(2) (a)AW态接头;(b)AA48 h态接头;(c)SAA48 h态接头 Fig. 2 EBSD maps(1), grain size and recrystallization fraction(2) of NZ in different PWHT conditions (a)joint in AW condition; (b)joint in AA48 h condition; (c)joint in SAA48 h condition |

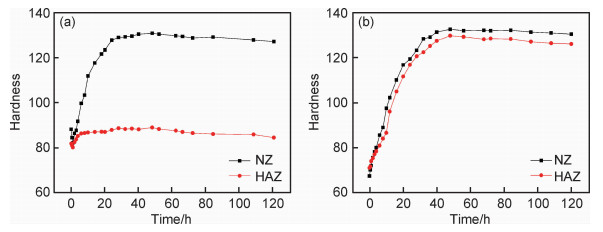

AW态接头焊核区和热影响区的时效硬化实验,如图 3所示。图 3(a)为直接120 ℃时效硬化曲线,可知前30 min焊核区和热影响的硬度均有下降趋势,这与GP区(原子团簇区)回溶有关[18]。随后硬度持续增长,当时效48 h后,焊核区硬度达到峰值(130.8HV),但热影响区硬度仅为88.9HV。随着后续时效时间的增加,焊核区和热影响区硬度稍有下降。图 3(b)为470 ℃固溶1 h+120 ℃时效硬化曲线。因固溶处理使强化相溶解,所以焊核区和热影响区的起始硬度值较低,分别为67.2HV和70.8HV。当时效48 h后达到峰值,焊核区和热影响区的硬度均有效提升至132.5HV和129.7HV,随后硬度相对稳定,稍有下降趋势。

|

图 3 不同热处理制度下焊核区和热影响区时效硬化曲线 (a)直接120 ℃时效;(b)470 ℃固溶1 h+120 ℃时效 Fig. 3 Age-hardening curves of NZ and HAZ in different heat treatment conditions (a)direct artificial aging at 120 ℃; (b)solutionizing at 470 ℃ for 1 h followed by artificial aging at 120 ℃ |

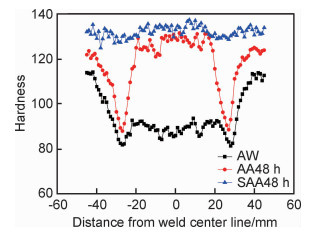

图 4为不同热处理态FSW接头横截面硬度分布曲线。可见,直接人工峰值时效处理后,FSW接头母材区和焊核区硬度平均值分别为122.3HV和129.1HV,而热影响区硬度只有87.8HV,相对于AW态接头仅提升6.6HV。焊后固溶+人工峰值时效处理后,热影响区的硬度有效提升至128.4HV,相比AW态提升47.2HV,热影响区的软化现象得到明显改善,且接头各区域硬度趋于一致。

|

图 4 不同热处理态FSW接头硬度分布曲线 Fig. 4 Hardness distribution curves of FSW joints in different PWHT conditions |

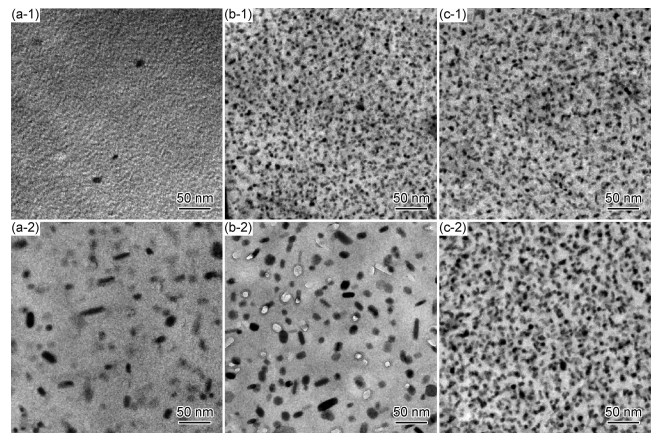

通过对比发现,焊核区硬度在两种焊后热处理制度下均能得到有效提升,而热影响区硬度受固溶+人工时效影响的程度远大于直接人工时效。结合不同热处理态下焊核区和热影响区透射图像进行分析,如图 5所示。在搅拌摩擦焊接过程中,焊核区的温度较高,可达到铝合金的固溶温度[19],使析出相溶解于基体(图 5(a-1)),提高了基体溶质原子饱和度。在后续人工时效过程中,强化相不断析出,逐渐提升了焊核区硬度,当时效48 h时,晶内析出大量均匀、细小的强化相(图 5(b-1),(c-1)),焊核区硬度达到峰值。而热影响区在焊接过程中所受的温度相对较低,只能使部分细小尺寸的析出相溶解于基体,大部分析出相因热循环影响发生粗化(图 5(a-2))。焊后直接人工时效只能使少量回溶的析出相重新析出,对热影响区硬度提升作用有限,并且随着时效时间的增加,热影响区原有的粗大析出相继续长大(图 5(b-2)),导致硬度逐步降低。但焊后固溶处理能使热影响区原析出相溶解,然后通过后续人工时效再次析出均匀、细小的强化相(图 5(c-2)),这使热影响区硬度得到有效提升。

|

图 5 不同热处理态焊核区(1)和热影响区(2)TEM图 (a)AW态;(b)AA48 h态;(c)SAA48 h态 Fig. 5 TEM images of NZ(1) and HAZ(2) in different PWHT conditions (a)in AW condition; (b)in AA48 h condition; (c)in SAA48 h condition |

不同焊后热处理态FSW接头的室温力学性能见表 2,其拉伸断裂位置如图 6所示。由表 2可知,AW态接头的屈服强度(yield strength, YS)、极限抗拉强度和伸长率分别为224.8,296.6 MPa和12.4%,相对母材(base metal, BM)分别下降了34.2%,23.6%和33.7%,断裂于热影响区(图 6(a))。经焊后直接人工时效,接头的抗拉强度先增加后降低。时效48 h后,接头的抗拉强度为318.8 MPa,焊接系数为82.1%,但其伸长率下降为9.6%。实验发现,AA态接头的抗拉强度均取决于热影响区,焊后直接人工时效能使热影响区回溶的少量析出相重新析出,提高了接头的抗拉强度,但随着人工时效时间的增加,析出相逐步粗化,接头抗拉强度转而下降。焊后固溶+人工时效处理能使接头各区域重新析出均匀、细小的沉淀强化相,接头的屈服强度和抗拉强度均得到明显提升。SAA24 h,SAA48 h和SAA72 h态接头的抗拉强度分别为342.9,357.4 MPa和357.1 MPa, 较AW态分别提高了15.6%,20.5%和20.4%,接头焊接系数最高可达92.0%(SAA48 h),但伸长率严重降低(4.2%),且断裂位置均位于焊核区,经放大观察,其断裂路径与“S”线(图 1(c))吻合。

|

图 6 不同热处理态FSW接头拉伸断裂位置 (a)AW态;(b)AA态;(c)SAA态;(d)SAA48 h态局部放大图 Fig. 6 Fracture location of FSW joints in different PWHT conditions (a)in AW condition; (b)in AA condition; (c)in SAA condition; (d)amplification image in SAA48 h condition |

| Sample | YS/ MPa |

UTS/ MPa |

Elongation/ % |

Joint coefficient/ % |

| BM | 342.4 | 388.3 | 18.7 | |

| AW | 224.8 | 296.6 | 12.4 | 76.4 |

| AA24 h | 260.6 | 313.4 | 10.2 | 80.7 |

| AA48 h | 268.0 | 318.8 | 9.6 | 82.1 |

| AA72 h | 250.3 | 291.7 | 7.7 | 75.1 |

| SAA24 h | 331.1 | 342.9 | 5.8 | 88.6 |

| SAA48 h | 350.9 | 357.4 | 4.2 | 92.0 |

| SAA72 h | 349.2 | 357.1 | 4.3 | 91.9 |

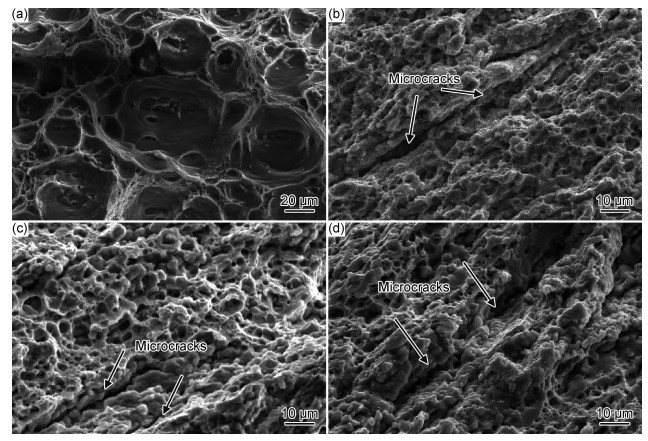

不同热处理态FSW接头拉伸断口SEM图如图 7所示。AA48 h态接头断口含有等轴状韧窝,具有典型的韧性断裂特征,但韧窝尺寸不均匀,且存在一些尺寸较大的韧窝,这是由粗大第二相粒子导致。在材料变形过程中,粗大第二相粒子所起的阻碍作用较强,产生大量的位错塞积,造成应力集中,增加了界面开裂概率以及裂纹扩展速率,导致材料韧性下降,因此AA48 h态接头的伸长率较AW态接头下降22.6%。SAA态接头断口内均匀分布着大量细小的等轴状韧窝,但在所有断口形貌中观察到细小微裂纹(图 7箭头所指),这与固溶淬火有关。固溶处理时,焊核区晶粒长大,“S”线中残留的氧化皮夹渣阻碍晶界迁移而产生应力集中,并且金属在高温受热过程中会发生膨胀,当夹渣附近的应力集中与金属膨胀力叠加加剧时,造成界面分离,后续淬火产生的内应力使分离界面继续扩大,形成微裂纹,导致“S”线更明显(图 1(c))。经过固溶+人工时效处理后,接头各区域的析出相强化作用相同,热影响区软化现象得到消除。因此,SAA态接头的抗拉强度取决于“S”线缺陷。在接头拉伸过程中,一旦拉力超过“S”线缺陷所能承载的极限抗拉值,裂纹迅速扩展,导致接头断裂,且伸长率严重降低。

|

图 7 不同热处理态FSW接头拉伸断口SEM图 (a)AA48 h态;(b)SAA24 h态;(c)SAA48 h态;(d)SAA72 h态 Fig. 7 SEM images of FSW joints' tensile fracture in different PWHT conditions (a)in AA48 h condition; (b)in SAA24 h condition; (c)in SAA48 h condition; (d)in SAA72 h condition |

(1) 焊后直接人工时效后,焊核区的平均晶粒尺寸和再结晶分数分别由AW态的4.7 μm和81.9%转变为AA态的4.8 μm和82.4%,说明晶粒组织未受明显影响;焊后固溶+人工时效后,焊核区的平均晶粒尺寸和再结晶分数分别为5.9 μm和86.5%,相对AW态分别提高了25.5%和5.6%。

(2) AW态接头的抗拉强度为296.6 MPa。焊后直接人工时效对接头力学性能的提升作用有限,在焊后峰值时效下,AA48 h态接头的抗拉强度为318.2 MPa,较AW态仅提高了22.2 MPa。焊后固溶+人工时效能够有效提升接头力学性能,SAA48 h态接头的抗拉强度为357.4 MPa,较AW态提高了60.8 MPa,焊接系数达92.0%。

(3) 焊后固溶淬火导致接头连接界面“S”线处产生微裂纹,室温拉伸时接头断裂于此,且伸长率严重降低。

| [1] |

QIN C, GOU G Q, CHE X L, et al. Effect of composition on tensile properties and fracture toughness of Al-Zn-Mg alloy (A7N01S-T5) used in high speed trains[J]. Materials & Design, 2016, 91: 278-285. |

| [2] |

陈东方, 张铁浩, 张风东, 等. 高速列车用7N01铝合金搅拌摩擦焊研究[J]. 焊接技术, 2015, 44(3): 74-76. CHEN D F, ZHANG T H, ZHANG D F, et al. Investigation on friction stir weld of 7N01 aluminum alloy for high-speed strain[J]. Welding Technology, 2015, 44(3): 74-76. |

| [3] |

王振苏, 黄凌骄, 柴鹏, 等. 7N01铝合金搅拌摩擦焊接头组织与性能分析[J]. 焊接学报, 2017, 38(9): 115-118. WANG Z S, HUANG L J, CHAI P, et al. Microstructure and mechanical properties of friction stir welded 7N01 aluminum alloy lap joints[J]. Transactions of the China Welding Institution, 2017, 38(9): 115-118. |

| [4] |

戴启雷, 孟立春, 梁志芳, 等. A6N01-T5合金FSW和MIG焊接头疲劳裂纹扩展行为的对比[J]. 焊接学报, 2015, 36(9): 9-12. DAI Q L, MENG L C, LIANG Z F, et al. Comparison of fatigue crack propagation behavior of friction stir welded and metal inert-gas welded A6N01 joints[J]. Transactions of the China Welding Institution, 2015, 36(9): 9-12. |

| [5] |

邵盈恺, 王玉玺, 杨志斌, 等. 基于焊缝熔深优化的7075铝合金等离子-MIG复合焊接热裂纹敏感性[J]. 金属学报, 2018, 54(4): 547-556. SHAO Y K, WANG Y X, YANG Z B, et al. Plasma-MIG hybrid welding hot cracking susceptibility of 7075 aluminum alloy based on optimum of weld penetration[J]. Acta Metallurgica Sinica, 2018, 54(4): 547-556. |

| [6] |

SQUILLACE A, De FENZO A, GIORLEO G, et al. A comparison between FSW and TIG welding techniques:modifications of microstructure and pitting corrosion resistance in AA 2024-T3 butt joints[J]. Journal of Materials Processing Technology, 2004, 152(1): 97-105. |

| [7] |

ERICSSON M, SANDSTRÖM R. Influence of welding speed on the fatigue of friction stir welds, and comparison with MIG and TIG[J]. International Journal of Fatigue, 2003, 25(12): 1379-1387. DOI:10.1016/S0142-1123(03)00059-8 |

| [8] |

张海军. 7N01铝合金搅拌摩擦焊焊接工艺和接头力学性能研究[D].成都: 西南交通大学, 2015. ZHANG H J. Study on welding technology and joint mechanical properties of friction stir welding of 7N01 aluminum alloy[D]. Chengdu: Southwest Jiaotong University, 2015. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2815396 |

| [9] |

王文, 李天麒, 乔柯, 等. 转速对水下搅拌摩擦焊接7A04-T6铝合金组织与性能的影响[J]. 材料工程, 2017, 45(10): 32-38. WANG W, LI T Q, QIAO K, et al. Effect of rotation rate on microstructure and properties of underwater friction stir welded 7A04-T6 aluminum alloy[J]. Journal of Materials Engineering, 2017, 45(10): 32-38. DOI:10.11868/j.issn.1001-4381.2015.001234 |

| [10] |

LIN H, WU Y, LIU S, et al. Effect of cooling conditions on microstructure and mechanical properties of friction stir welded 7055 aluminium alloy joints[J]. Materials Characterization, 2018, 141: 74-85. DOI:10.1016/j.matchar.2018.04.029 |

| [11] |

HAKAN A, BAYRAM A, I·SMAIL D. The effect of post-weld heat treatment on the mechanical properties of 2024-T4 friction stir-welded joints[J]. Materials & Design, 2010, 31: 2568-2577. |

| [12] |

SHARMA C, DWIVEDI D K, KUMAR P. Effect of post weld heat treatments on microstructure and mechanical properties of friction stir welded joints of Al-Zn-Mg alloy AA7039[J]. Materials & Design, 2013, 43: 134-143. |

| [13] |

任淑荣, 马宗义, 陈礼清, 等. 焊后热处理工艺和背部二次焊接对搅拌摩擦焊接7075-T651铝合金性能的影响[J]. 金属学报, 2007, 43(3): 225-230. REN S R, MA Z Y, CHEN L Q, et al. Effects of post weld heat treatment and second welding on tensile properties of friction stir welded 7075-T651 aluminum alloy[J]. Acta Metallurgica Sinica, 2007, 43(3): 225-230. DOI:10.3321/j.issn:0412-1961.2007.03.001 |

| [14] |

HASSAN K A A, NORMAN A F, PRICE D A, et al. Stability of nugget zone grain structures in high strength Al-alloy friction stir welds during solution treatment[J]. Acta Materialia, 2003, 51(7): 1923-1936. |

| [15] |

李帅贞, 韩晓辉, 毛镇东, 等. 焊前清理对铝合金厚板搅拌摩擦焊接头S线及性能的影响[J]. 电焊机, 2018, 48(3): 80-85. LI S Z, HAN X H, MAO Z D, et al. Effect of pre-welding cleaning on S-line and properties of friction stir welded joints of aluminum alloy thick plates[J]. Electric Welding Machine, 2018, 48(3): 80-85. |

| [16] |

戴明亮, 胡志力, 万心勇, 等. S线对搅拌摩擦焊热处理接头力学性能的影响[J]. 金属热处理, 2017, 42(7): 46-50. DAI M L, HU Z L, WAN X Y, et al. Effect of zigzag line on mechanical properties of joint after friction stir welding and heat treatment[J]. Heat Treatment of Metals, 2017, 42(7): 46-50. |

| [17] |

HUMPHREYS F J, HATHERLY M. Recrystallization and related annealing phenomena[M]. Amsterdam, Holand: Academic Press, 2004: 188-200.

|

| [18] |

饶栋. 7N01铝合金自然时效对后续人工时效性能的影响[D].长沙: 湖南大学, 2016. RAO D. Effect of natural aging on subsequent artificial aging performance of 7N01 aluminum alloy[D].Changsha: Hunan University, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10532-1016252104.htm |

| [19] |

崔俊华, 柯黎明, 刘文龙, 等. 搅拌摩擦焊接全过程热力耦合有限元模型[J]. 材料工程, 2014(12): 11-17. CUI J H, KE L M, LIU W L, et al. Thermo-mechanical coupled finite element model for whole process of friction stir welding[J]. Journal of Materials Engineering, 2014(12): 11-17. DOI:10.11868/j.issn.1001-4381.2014.12.002 |

2020, Vol. 48

2020, Vol. 48