文章信息

- 黄晓梦, 许佳雄

- HUANG Xiao-meng, XU Jia-xiong

- 周期性前驱体的预硫化处理对Cu2ZnSnS4薄膜的影响

- Effect of pre-sulfurization treatment of periodic precursor on Cu2ZnSnS4 thin film

- 材料工程, 2020, 48(3): 155-162

- Journal of Materials Engineering, 2020, 48(3): 155-162.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000990

-

文章历史

- 收稿日期: 2018-08-16

- 修订日期: 2019-11-29

太阳能发电是可再生能源的一种重要的利用形式,太阳能具有分布广泛、无地域性、总量丰富等优点[1]。太阳能发电系统的核心是太阳能电池,薄膜太阳能电池具有低成本、应用领域广等优势[2]。CuIn1-xGaxSe2薄膜太阳能电池的光电转换效率已达到22.6%[3],但该太阳能电池含有稀贵元素In,其发展必然受到原材料的限制。

四元化合物半导体Cu2ZnSnS4(简称CZTS)近年来成为一种有望替代CuIn1-xGaxSe2的新型薄膜太阳能电池吸收层材料[4-6]。CZTS薄膜的4种组成元素在自然界中含量丰富、成本低廉且无毒; CZTS薄膜的禁带宽度为1.5 eV,接近单结太阳能电池吸收层的理想禁带宽度值; CZTS薄膜在可见光区的光吸收系数大于1×104 cm-1,仅需1~2 μm厚度的吸收层即可吸收大部分入射光[7-10]。因此,CZTS是一种具有更优前景的、可制备高转换效率太阳能电池、符合可持续发展的薄膜太阳能电池吸收层材料。

CZTS薄膜常用的制备方式为先沉积Cu-Zn-Sn或Cu-Zn-Sn-S前驱体,再进行硫化处理[10-13]。用磁控溅射法制备CZTS的前驱体具有可调节各元素的化学配比、提高薄膜的致密性和均匀性、成膜速度快、薄膜附着力好、适合大面积制造等优点。文献报道常采用溅射Zn/Sn/Cu、Sn/Zn/Cu等叠层结构前驱体的方法,仍存在硫化之后易出现二次相等问题[13-16]。在作者前期工作中,采用周期性循环溅射Zn/Sn/Cu的方式,制备出周期性金属叠层的前驱体,再进行硫化处理生成CZTS薄膜。采用周期性金属叠层结构可促进前驱体的硫化反应,减少二次相,提高CZTS的结晶度,有利于太阳能电池应用[17]。

前期工作对周期性前驱体采用两步硫化处理,即先在低温条件下进行预硫化处理,再升温至目标硫化温度[17]。本工作进一步研究预硫化处理的影响,分析预硫化处理之后薄膜的结构、预硫化温度和预硫化时间对最终制备的CZTS薄膜的结构、组分和形貌的影响,并与未进行预硫化处理的单步硫化制备的CZTS薄膜进行比较。预硫化处理有利于前驱体发生初步硫化反应,可望提高最终制备的CZTS薄膜的性能。

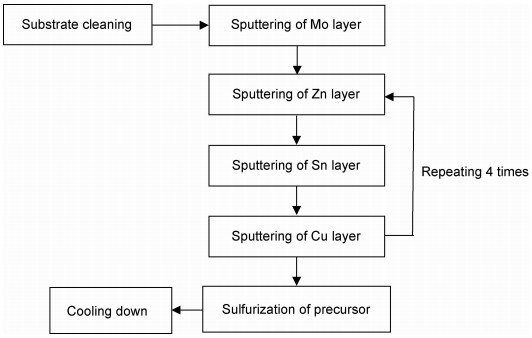

1 实验材料与方法图 1为CZTS薄膜制备流程图。采用钠钙玻璃作为衬底材料,用金刚石玻璃刀将钠钙玻璃切割成1.5 cm×1.5 cm的小片若干,将衬底顺次放置于丙酮、无水乙醇、去离子水中各进行15 min的超声清洗,然后用干燥N2吹干备用。将清洗完成的钠钙玻璃衬底放入FJL560型磁控溅射系统真空室内,准备沉积Mo层。将真空室抽真空至4.0×10-4 Pa,再通入高纯Ar作为工作气体,Ar流量为20 mL/min。采用分步溅射的方式沉积Mo,溅射功率为50 W。先在2 Pa的工作气压下溅射5 min,然后调节气压至0.5 Pa,溅射33 min,得到总厚度约为1 μm的Mo层。完成Mo层的沉积后,打开真空室,更换靶材,将纯度为99.99%的Cu,Zn,Sn金属单质靶材分别置于真空室内相应的靶位。抽真空至4.0×10-4 Pa,通入流量为20 mL/min的工作气体Ar,调节工作气压为0.5 Pa。对每个靶材进行5 min预溅射以清除靶材表面杂质,然后进行正式的溅射镀膜。采用周期性依次连续溅射Zn,Sn,Cu的方式,Zn,Sn,Cu分别使用直流、射频、直流溅射模式,溅射功率分别为50,50,40 W。溅射周期为四周期,在每一溅射周期中,Zn,Sn,Cu的溅射沉积时间分别为23,390,135 s,厚度分别为70,55,81 nm。溅射完成之后,得到Zn/Sn/Cu/Zn/Sn/Cu/Zn/Sn/Cu/Zn/Sn/Cu叠层结构的金属前驱体。

|

图 1 CZTS薄膜制备流程图 Fig. 1 Preparation flow chart for CZTS thin film |

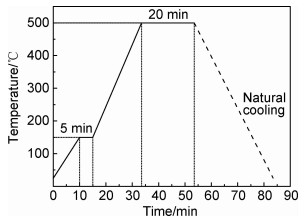

对金属叠层前驱体进行硫化处理,将前驱体与纯度99.95%的硫粉置于加盖的石英舟中,再将石英舟放入管式加热炉中央。采用两步硫化,先在低温(150,250 ℃和350 ℃)条件下进行预硫化处理,再以20 ℃/min的速率升至所需硫化温度500 ℃并保温20 min。硫化过程中,管式炉通入N2保护气体。硫化结束后样品随炉自然冷却至室温后取出。图 2为采用预硫化温度150 ℃, 预硫化时间5 min的条件时,管式炉的温度变化曲线。将初始预硫化时间设置为5 min,分析最佳预硫化温度。再将预硫化温度固定为最佳值,改变预硫化时间。为分析预硫化条件的影响,同时制备仅进行第一步预硫化处理的样品,即前驱体进行预硫化处理之后,将样品移至石英管两侧的未加热区域进行快速降温后取出。实验中还制备了未进行预硫化处理(即单步硫化,直接将管式炉温度升至500 ℃)的样品进行对比。

|

图 2 预硫化温度150 ℃, 预硫化时间5 min的硫化过程温度变化曲线 Fig. 2 Temperature curve of sulfurization at the pre- sulfurization temperature of 150 ℃ and the pre-sulfurization time of 5 min |

用D/MAX-Ultima Ⅳ型X射线衍射(XRD)分析仪和LabRAM HR800型激光拉曼光谱仪分析薄膜样品的结晶结构;用X射线能谱仪(EDS)测试薄膜样品的组分;用S-3400N型扫描电子显微镜观察样品的表面形貌。

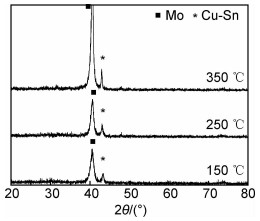

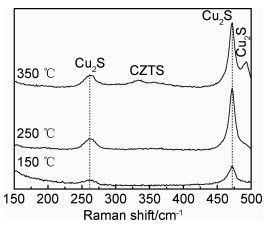

2 结果与分析 2.1 预硫化温度的影响图 3为采用不同温度进行第一步预硫化处理之后的薄膜的XRD谱。在2θ=40.5°处出现的衍射峰来源于背电极Mo层[18]。此外,在2θ=43.0°处检测到Cu-Sn合金相的衍射峰,该衍射峰随预硫化温度的升高而增强。第一步预硫化处理之后的薄膜的拉曼光谱如图 4所示。预硫化温度150 ℃和250 ℃的样品的拉曼光谱均检测到二次相Cu2S特征峰,且预硫化温度250 ℃的样品Cu2S特征峰强于预硫化温度150 ℃的样品。当预硫化温度升高到350 ℃时,拉曼光谱还在493 cm-1处出现Cu2S特征峰,在332 cm-1附近出现微弱的CZTS特征峰。上述结果说明提高预硫化温度有利于前驱体合金化并发生硫化反应。

|

图 3 采用不同温度进行预硫化处理之后的薄膜的XRD谱 Fig. 3 XRD patterns of thin films after pre-sulfurization at different temperatures |

|

图 4 采用不同温度进行预硫化处理之后的薄膜的拉曼光谱 Fig. 4 Raman spectra of thin films after pre-sulfurization at different temperatures |

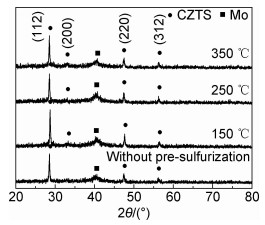

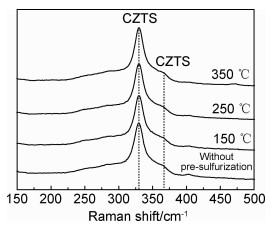

图 5为采用不同预硫化温度的两步硫化处理及单步硫化处理制备的薄膜的XRD谱。所有样品在衍射角2θ为28.5°,47.3°和56.1°处都出现锌黄锡矿结构CZTS的X射线衍射峰,分别对应于(112),(220)和(312)晶面。除了未进行预硫化处理的薄膜,进行两步硫化处理的薄膜的XRD谱在2θ=32.9°处还出现了较弱的CZTS衍射峰,对应于(200)晶面。所有样品的择优取向均为(112)晶面,与文献报道的CZTS的择优取向一致[19-21]。所有样品的XRD谱未检测到其他相结构的衍射峰。

|

图 5 未进行预硫化的单步硫化处理及采用不同预硫化温度进行两步硫化制备的CZTS薄膜的XRD谱 Fig. 5 XRD patterns of CZTS thin films fabricated by single-step sulfurization without pre-sulfurization and two-step sulfurization at different pre-sulfurization temperatures |

为进一步比较CZTS薄膜的结晶度,表 1列出CZTS薄膜的(112)晶面衍射峰的半高宽(full width at half maximum,FWHM)。预硫化温度为150 ℃的CZTS薄膜的衍射峰半高宽达到最大值0.317°,而预硫化温度为350 ℃的CZTS薄膜的衍射峰半高宽为最小值0.264°。由Debye-Sherrer公式计算薄膜的晶粒尺寸D:

| Pre-sulfurization temperature/℃ | FWHM/(°) | D/nm |

| Without pre-sulfurization | 0.269 | 30.5 |

| 150 | 0.317 | 25.9 |

| 250 | 0.284 | 28.9 |

| 350 | 0.264 | 31.0 |

|

(1) |

式中:λ,β,θ分别为CuKα辐射的X射线波长0.154 nm、(112)晶面衍射峰的半高宽、(112)晶面衍射峰位置2θ的1/2。CZTS薄膜的晶粒尺寸列于表 1,预硫化温度为350 ℃的CZTS薄膜的晶粒尺寸最大,为31.0 nm,超过未进行预硫化处理的CZTS薄膜,表明采用适当的温度进行预硫化可提高CZTS薄膜的结晶度。

由于CZTS与ZnS,Cu2SnS3等二次相的XRD衍射峰位置相近,为进一步确定样品的相结构,进行拉曼光谱测试,结果如图 6所示。所有样品的拉曼主峰位于330 cm-1处,来源于CZTS的A1振动模式。预硫化温度升高到350 ℃时,CZTS拉曼主峰比其他样品强且窄,表明具有较好的结晶质量。此外,所有样品在366 cm-1处出现较弱的CZTS特征峰。所有样品的拉曼光谱未检测到二次相的特征峰,说明生成单一CZTS相。

|

图 6 未进行预硫化的单步硫化处理及采用不同预硫化温度进行两步硫化制备的CZTS薄膜的拉曼光谱 Fig. 6 Raman spectra of CZTS thin films fabricated by single-step sulfurization without pre-sulfurization and two-step sulfurization at different pre-sulfurization temperature |

表 2为不同预硫化温度的CZTS薄膜的EDS测试结果。从表 2可以看出,预硫化温度的改变对CZTS薄膜的组分影响不大,所有样品具有富Zn特性。

| Pre-sulfurization temperature/℃ | Atom fraction/% | Cu/(Zn+Sn) | Zn/Sn | S/(Cu+Zn+Sn) | |||

| Cu | Zn | Sn | S | ||||

| Without pre-sulfurization | 28.89 | 17.12 | 9.38 | 44.61 | 1.09 | 1.83 | 0.81 |

| 150 | 29.26 | 17.16 | 8.45 | 45.13 | 1.14 | 2.03 | 0.82 |

| 250 | 27.32 | 17.21 | 10.45 | 45.03 | 0.99 | 1.65 | 0.82 |

| 350 | 33.79 | 14.87 | 7.88 | 43.58 | 1.49 | 1.89 | 0.77 |

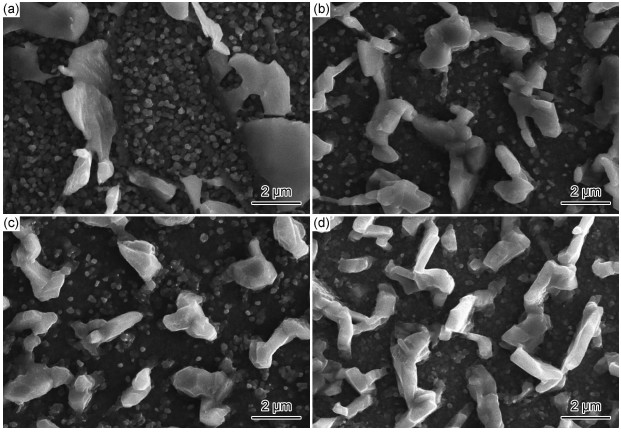

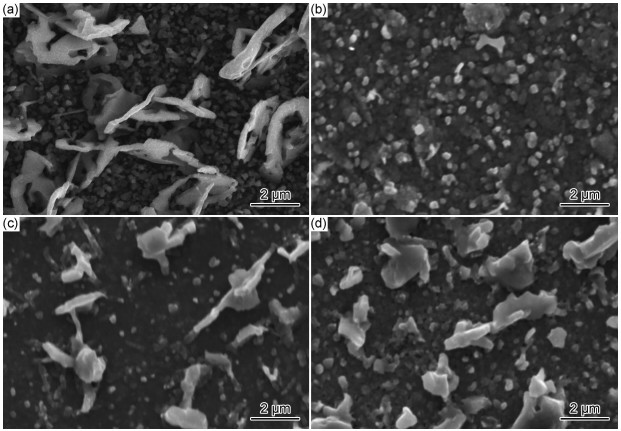

图 7为CZTS薄膜的表面SEM图,可以看到薄膜表面存在不规则聚集的CZTS大颗粒。大颗粒之外区域出现的小颗粒比较均匀致密,但不平整。随着预硫化温度的升高,小颗粒变得不明显,逐渐消失,表面的大颗粒有逐渐增加的趋势。预硫化温度350 ℃的薄膜表面的CZTS大颗粒明显增加,分布较均匀。所有样品表面都没有出现孔隙和脱落的现象。

|

图 7 未进行预硫化处理(a)和预硫化温度为150 ℃(b),250 ℃(c),350 ℃(d)的CZTS薄膜的表面SEM图 Fig. 7 SEM images of CZTS thin films without pre-sulfurization(a) and with pre-sulfurization temperature of 150 ℃(b), 250 ℃(c), 350 ℃(d) |

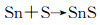

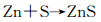

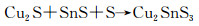

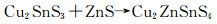

根据文献[17],周期性前驱体的硫化过程发生下述反应:

|

(2) |

|

(3) |

|

(4) |

|

(5) |

|

(6) |

其中,反应式(2)~(4)在低温条件下发生,过低温度的预硫化处理不能有效促进反应式(2)~(4)的进行。根据本节实验结果,当预硫化温度升高至350 ℃时,有利于金属合金化及金属与硫反应生成二元硫化物,可进一步促进后续的硫化反应,提高CZTS薄膜的结晶度。

2.2 预硫化时间的影响采用优化的预硫化温度350 ℃,进一步增加预硫化时间至10,20 min和30 min,其他制备工艺条件保持不变,分析预硫化时间的影响。

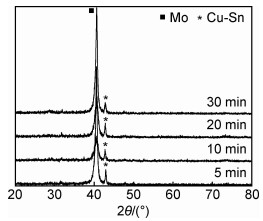

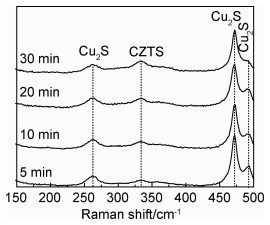

先分析只进行第一步预硫化处理之后的薄膜。图 8为XRD谱,所有样品的XRD谱均出现Mo,Cu-Sn合金相的衍射峰。预硫化时间10 min和20 min的薄膜的Cu-Sn合金相衍射峰半高宽小于预硫化时间5 min的薄膜。预硫化时间增加到30 min时,Cu-Sn合金相衍射峰半高宽大于预硫化时间5 min的薄膜。采用不同预硫化时间处理之后的薄膜拉曼光谱如图 9所示,所有薄膜检测到较弱的CZTS特征峰,表明已初步生成CZTS相。此外,拉曼光谱中出现Cu2S二次相的特征峰,预硫化时间30 min时,493 cm-1处的Cu2S特征峰较弱。

|

图 8 不同时间预硫化处理后的薄膜的XRD谱 Fig. 8 XRD patterns of thin films after pre-sulfurization with different time |

|

图 9 不同时间预硫化处理后的薄膜的拉曼光谱 Fig. 9 Raman spectra of thin films after pre-sulfurization with different time |

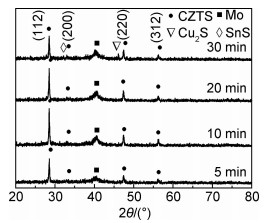

再分析经过两步硫化处理之后的薄膜。图 10为具有不同预硫化时间的CZTS薄膜的XRD谱。所有样品在2θ为28.5°,32.9°,47.4°,56.3°处均出现属于锌黄锡矿结构CZTS的衍射峰,分别对应于(112),(200),(220),(312)晶面。所有CZTS薄膜都沿(112)晶面择优生长。预硫化时间为30 min的样品还检测到SnS和Cu2S二次相。从XRD结果可以看到,预硫化时间为10 min和20 min时,薄膜的CZTS衍射峰强度相比预硫化时间为5 min的薄膜增强。

|

图 10 不同预硫化时间进行两步硫化制备的CZTS薄膜的XRD谱 Fig. 10 XRD patterns of CZTS thin films fabricated by two-step sulfurization with different pre-sulfurization time |

表 3列出CZTS薄膜的(112)晶面衍射峰的半高宽和晶粒尺寸随预硫化时间的变化。与预硫化时间5 min的CZTS薄膜相比,预硫化时间增加到10 min和20 min时,CZTS薄膜的(112)晶面衍射峰的半高宽减小、晶粒尺寸增大。预硫化时间为10 min时,晶粒尺寸达到最大值40.0 nm。但预硫化时间继续增加到30 min时,CZTS薄膜的晶粒尺寸减小,表明在一定范围内增加预硫化时间可以提高CZTS薄膜结晶度,在本工作实验中,最佳预硫化时间为10 min。过长的预硫化时间不利于CZTS薄膜的硫化反应生长,也会导致薄膜中易出现二次相。

| Pre-sulfurization time/min | FWHM/(°) | D/nm |

| 5 | 0.264 | 31.0 |

| 10 | 0.205 | 40.0 |

| 20 | 0.209 | 39.2 |

| 30 | 0.260 | 31.5 |

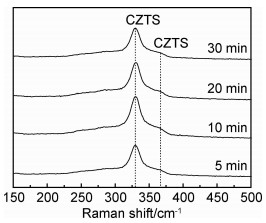

采用不同预硫化时间两步硫化处理制备的CZTS薄膜的拉曼光谱如图 11所示。不同预硫化时间的薄膜在330 cm-1处都出现明显的CZTS拉曼特征峰,366 cm-1附近也出现了较弱的属于CZTS的拉曼特征峰,印证了CZTS相的生成。所有样品的拉曼光谱均未检测到二次相特征峰的存在。预硫化时间为10 min时,CZTS的拉曼特征峰最强。

|

图 11 不同预硫化时间进行两步硫化制备的CZTS薄膜的拉曼光谱 Fig. 11 Raman spectra of CZTS thin films fabricated by two-step sulfurization with different pre-sulfurization time |

表 4列出采用不同预硫化时间制备的CZTS薄膜的组分。随着预硫化时间的增加,CZTS薄膜的Zn/Sn原子比例减小,说明增加预硫化反应的时间有利于减少Sn损失。预硫化时间为10 min和20 min的CZTS薄膜的元素比例接近,S/(Cu+Zn+Sn)比例接近1,且表现出贫Cu、富Zn特性,满足CZTS吸收层对组分的要求[22-23]。

| Pre-sulfurization time/min | Atom fraction/% | Cu/(Zn+Sn) | Zn/Sn | S/(Cu+Zn+Sn) | |||

| Cu | Zn | Sn | S | ||||

| 5 | 33.79 | 14.87 | 7.88 | 43.58 | 1.49 | 1.89 | 0.77 |

| 10 | 19.19 | 19.65 | 12.61 | 48.54 | 0.59 | 1.56 | 0.94 |

| 20 | 20.54 | 18.47 | 12.19 | 48.80 | 0.67 | 1.52 | 0.95 |

| 30 | 29.19 | 13.37 | 10.99 | 46.43 | 1.20 | 1.22 | 0.87 |

不同预硫化时间的CZTS薄膜的表面SEM图如图 12所示,预硫化时间对CZTS薄膜的表面形貌具有较大影响。预硫化时间为5,20 min和30 min时,CZTS表面均存在明显的大颗粒。预硫化时间5 min的CZTS薄膜表面大颗粒呈不规则的聚集状态,其他区域的小颗粒边界较明显但存在孔隙。预硫化时间增加到10 min之后,薄膜表面未出现明显的大颗粒,小颗粒则比预硫化时间5 min的薄膜增大,并且呈现出比较规则的排布,说明增加一定的预硫化时间可以促进薄膜的结晶生长。预硫化时间进一步延长到20 min和30 min时,薄膜表面大颗粒的聚集增多,小颗粒无法分辨且分布杂乱无规则,表明过长的预硫化时间不利于薄膜的结晶生长,与XRD和拉曼光谱测试结果相符。

|

图 12 预硫化时间为5 min(a),10 min(b),20 min(c),30 min(d)的CZTS薄膜的SEM图 Fig. 12 SEM images of CZTS thin films with pre-sulfurization time of 5 min(a), 10 min(b), 20 min(c), 30 min(d) |

(1) 预硫化处理可促进金属叠层前驱体合金化,并发生初步的硫化反应。

(2) 经过两步硫化处理的薄膜均生成CZTS相。预硫化处理温度为350 ℃时,薄膜的结晶度最佳,且优于未进行预硫化处理的单步硫化薄膜;薄膜表面颗粒明显增大,且无孔隙和脱落现象。

(3) 采用350 ℃的预硫化温度,在一定范围内增加预硫化时间可以促进CZTS薄膜颗粒生长,提高薄膜的结晶度。但过长的预硫化时间不利于CZTS薄膜的结晶生长,导致薄膜出现二次相。预硫化温度350 ℃、预硫化时间10 min的CZTS薄膜的晶粒尺寸达到最大值40.0 nm,薄膜表面无孔隙且生长均匀。CZTS薄膜的Zn/Sn原子比随预硫化时间的增加而降低,表明增加预硫化时间可抑制Sn损失。

| [1] |

熊绍珍, 朱美芳. 太阳电池基础与应用[M]. 北京: 科学出版社, 2009. XIONG S Z, ZHU M F. Basic and application of solar cell[M]. Beijing: Science Press, 2009. |

| [2] |

LEE T D, EBONG A U. A review of thin film solar cell technologies and challenges[J]. Renewable and Sustainable Energy Reviews, 2017, 70: 1286-1297. DOI:10.1016/j.rser.2016.12.028 |

| [3] |

GREEN M A, HISHIKAWA Y, DUNLOP E D, et al. Solar cell efficiency tables (version 52)[J]. Progress in Photovoltaics:Research and Applications, 2018, 26(7): 427-436. DOI:10.1002/pip.3040 |

| [4] |

KHALATE S A, KATE R S, DEOKATE R J. A review on energy economics and the recent research and development in energy and the Cu2ZnSnS4 (CZTS) solar cells:a focus towards efficiency[J]. Solar Energy, 2018, 169: 616-633. DOI:10.1016/j.solener.2018.05.036 |

| [5] |

WANG D X, ZHAO W G, ZHANG Y, et al. Path towards high-efficient kesterite solar cells[J]. Journal of Energy Chemistry, 2018, 27(4): 1040-1053. DOI:10.1016/j.jechem.2017.10.027 |

| [6] |

SHI Z Q, ATTYGALLE D, JAYATISSA A H. Kesterite-based next generation high performance thin film solar cell:current progress and future prospects[J]. Journal of Materials Science:Materials in Electronics, 2017, 28(2): 2290-2306. DOI:10.1007/s10854-016-5753-1 |

| [7] |

CHAUDHURI T K, PATEL M H, TIWARI D, et al. Kesterite Cu2ZnSnS4 thin films by drop-on-demand inkjet printing from molecular ink[J]. Journal of Alloys and Compounds, 2018, 747: 31-37. DOI:10.1016/j.jallcom.2018.03.028 |

| [8] |

ZHAO Q C, HAO R T, LIU S J, et al. Fabrication and characterization of Cu2ZnSnS4 thin films by sputtering a single target at different temperature[J]. Physica:B, 2017, 523: 62-66. DOI:10.1016/j.physb.2017.08.035 |

| [9] |

CHALAPATHI U, UTHANNA S, RAJA V S. Structural, microstructural and optical properties of Cu2ZnSnS4 thin films prepared by thermal evaporation:effect of substrate temperature and annealing[J]. Bulletin of Materials Science, 2017, 40(5): 887-895. DOI:10.1007/s12034-017-1439-4 |

| [10] |

曹中明, 杨元政, 许佳雄, 等. 硫化时间对固态硫化铜锌锡硫薄膜性能的影响[J]. 材料工程, 2016, 44(9): 63-67. CAO Z M, YANG Y Z, XU J X, et al. Effect of sulfurization time on properties of CZTS thin films by solid-state sulfurization[J]. Journal of Materials Engineering, 2016, 44(9): 63-67. |

| [11] |

GUAN H, SHEN H L, GAO C, et al. Sulfurization time effects on the growth of Cu2ZnSnS4 thin films by solution method[J]. Journal of Materials Science:Materials in Electronics, 2013, 24(8): 2667-2671. DOI:10.1007/s10854-013-1153-y |

| [12] |

AWADALLAH O, CHENG Z. Study of the fundamental phase formation mechanism of sol-gel sulfurized Cu2ZnSnS4 thin films using in situ Raman spectroscopy[J]. Solar Energy Materials and Solar Cells, 2018, 176: 222-229. DOI:10.1016/j.solmat.2017.11.038 |

| [13] |

XU J X, CAO Z M, YANG Y Z, et al. Fabrication of Cu2ZnSnS4 thin films on flexible polyimide substrates by sputtering and post-sulfurization[J]. Journal of Renewable and Sustainable Energy, 2014, 6(5): 053110. DOI:10.1063/1.4896696 |

| [14] |

JUNG H R, SHIN S W, SURYAWANSHI M P, et al. Phase evolution pathways of kesterite Cu2ZnSnS4 and Cu2ZnSnSe4 thin films during the annealing of sputtered Cu-Sn-Zn metallic precursors[J]. Solar Energy, 2017, 145: 2-12. DOI:10.1016/j.solener.2016.09.043 |

| [15] |

LI X R, CAO H Y, DONG Y C, et al. Investigation of Cu2ZnSnS4 thin films with controllable Cu composition and its influence on photovoltaic properties for solar cells[J]. Journal of Alloys and Compounds, 2017, 694: 833-840. DOI:10.1016/j.jallcom.2016.10.024 |

| [16] |

XU J X, CAO Z M, YANG Y Z, et al. Characterization of Cu2ZnSnS4 thin films on flexible metal foil substrates[J]. Journal of Materials Science:Materials in Electronics, 2015, 26(2): 726-733. DOI:10.1007/s10854-014-2456-3 |

| [17] |

HUANG X M, LIN J H, XU J X, et al. Effect of periodic precursor on sulfurization process of Cu2ZnSnS4 thin film[J]. Ceramics International, 2018, 44(17): 20877-20882. DOI:10.1016/j.ceramint.2018.08.093 |

| [18] |

KARTHIKEYAN S, ZHANG L Y, HWANG S, et al. Experimental scheme for a stable molybdenum bilayer back contacts for photovoltaic applications[J]. Applied Surface Science, 2018, 449: 647-653. DOI:10.1016/j.apsusc.2017.11.277 |

| [19] |

SU Z H, YAN C, SUN K W, et al. Preparation of Cu2ZnSnS4 thin films by sulfurizing stacked precursor thin films via successive ionic layer adsorption and reaction method[J]. Applied Surface Science, 2012, 258(19): 7678-7682. DOI:10.1016/j.apsusc.2012.04.120 |

| [20] |

OLGAR M A, KLAER J, MAINZ R, et al. Cu2ZnSnS4-based thin films and solar cells by rapid thermal annealing processing[J]. Thin Solid Films, 2017, 628: 1-6. DOI:10.1016/j.tsf.2017.03.008 |

| [21] |

ZHU Y, CHEN Y Q, SHEN T, et al. Direct current magnetron sputtered Cu2ZnSnS4 thin films using a ceramic quaternary target[J]. Journal of Alloys and Compounds, 2017, 727: 1115-1125. DOI:10.1016/j.jallcom.2017.08.226 |

| [22] |

GUO Q, FORD G M, YANG W C, et al. Fabrication of 7.2% efficient CZTSSe solar cells using CZTS nanocrystals[J]. Journal of the American Chemical Society, 2010, 132(49): 17384-17386. DOI:10.1021/ja108427b |

| [23] |

NAGOYA A, ASAHI R, WAHL R, et al. Defect formation and phase stability of Cu2ZnSnS4 photovoltaic material[J]. Physical Review:B, 2010, 81(11): 113202. DOI:10.1103/PhysRevB.81.113202 |

2020, Vol. 48

2020, Vol. 48