文章信息

- 叶寒, 黄俊强, 张坚强, 李聪聪, 刘勇

- YE Han, HUANG Jun-qiang, ZHANG Jian-qiang, LI Cong-cong, LIU Yong

- 纳米WC增强选区激光熔化AlSi10Mg显微组织与力学性能

- Microstructure and mechanical properties of nano-WC reinforced AlSi10Mg fabricated by selective laser melting

- 材料工程, 2020, 48(3): 75-83

- Journal of Materials Engineering, 2020, 48(3): 75-83.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.001131

-

文章历史

- 收稿日期: 2018-09-26

- 修订日期: 2019-10-09

激光选区熔化技术(SLM)是目前应用最广泛的金属3D打印技术, 它是基于分层制造、层层叠加的成形原理[1-2],具有尺寸精度高、表面质量好、成型件性能优异等特点,可以实现复杂金属零件的近净成形[3]。另外,由于极高的冷却速率可以获得更好的微观组织,SLM也可替代其他用于制造特殊微观组织的制造方式[4]。然而,随着现代工业对于高强度和刚度的轻质材料的需求日益增长,传统加工材料远远不适合当前和未来的SLM工业应用[5]。因此,需要找到一种新颖的材料来满足工业应用。

AlSi10Mg合金具有密度小、抗腐蚀性好、比强度高等优点,使其在航空航天、汽车、热交换设备中广泛应用[6-7]。SLM生产的AlSi10Mg合金零件致密度接近100%,与传统铸造工艺生产的材料相比具有优异的力学性能[8], 它在取代传统铸造工艺方面具有广泛的应用潜力[9]。但是SLM成型的AlSi10Mg合金零件存在韧性相对铸件或锻件更低,残余拉应力较大,容易引起微观裂纹[10-13]。

颗粒增强铝基复合材料因其低密度、高强度、低的热膨胀系数和较好的耐磨性能可以广泛应用于各种工业应用。以前的研究表明陶瓷颗粒应用在复合材料可以有效增加其力学性能[14-15]。但是,传统的粉末冶金法或铸造法制备颗粒增强铝基复合材料存在界面反应严重、缺陷多等问题[16],SLM则为颗粒增强铝基复合材料的制备提供了新的途径。目前国内外学者对AlSi10Mg增材制造的研究主要集中在工艺参数的优化、表面处理、热处理等方面以改善残余应力和微观裂纹[17-21],但对颗粒增强铝基复合材料研究较少。为了进一步探究选区激光熔化制备颗粒增强铝基复合材料,本工作通过物理混合的方式将纳米WC与AlSi10Mg粉末均匀混合得到WC/AlSi10Mg纳米复合材料并以此材料作为研究对象,对比选区熔化成型AlSi10Mg与WC/AlSi10Mg纳米复合材料两组试样,分析其微观组织形成、演变规律及其组织对力学性能的影响。

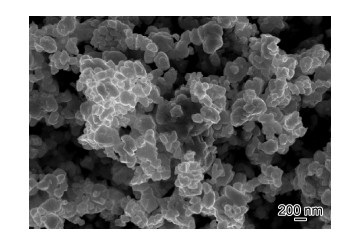

1 实验材料与方法 1.1 实验材料本实验采用浙江亚通焊材有限公司生产的纳米WC粉末和AlSi10Mg粉末。纳米WC粉末粒径分布为100~200 nm,其SEM形貌见图 1。AlSi10Mg粉末粒径分布为15~53 μm,其成分见表 1。采用上海振春粉体设备有限公司生产的GH-17型三维运动高效混合机将纳米WC与AlSi10Mg粉末按照质量比1:999进行混料,混料桶转速为16 r/min。再经真空干燥箱烘干10 h,最终得到实验所需的含纳米WC的WC/AlSi10Mg纳米复合材料粉末。

|

图 1 纳米WC粉末SEM形貌图 Fig. 1 SEM image of nano WC powder |

| Si | Mn | Ti | Mg | Cu | Zn | Pb | Ni | Sn | Other | Al |

| 9.0-11.0 | < 0.1 | < 0.15 | 0.25-0.45 | < 0.05 | < 0.1 | < 0.02 | < 0.05 | < 0.02 | < 0.02 | Bal |

3D打印设备采用北京隆源公司生产的AFS-M260选区激光熔化成型机。实验工艺参数如表 2所示,相邻两层激光扫描路径逆时针旋转67°。实验直接利用选区激光熔化成型机打印出AlSi10Mg与WC/AlSi10Mg两组试样拉伸试样和1 cm×1 cm×1 cm的金相实验块。

| Scanning speed/(m·s-1) | Plating thickness/mm | Laser power/W | Laser beamdiameter/μm | Oxygen content/10-6 g/L | Formed cabinpressure/Pa | Preheat temperature/℃ |

| 2 | 0.05 | 400 | 75 | 2000 | 45 | 110 |

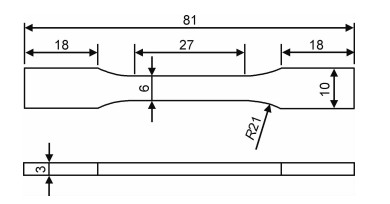

实验粉末采用BT-9300Z型激光粒度分布仪分析粒度分布。试样加工好后利用喷砂机与磁力抛光机打磨抛光。在经过砂纸与抛光机抛光和Keller试剂腐蚀10 s后,采用蔡司显微镜与FEI Quanta 200扫描电子显微镜观察微观组织。采用环境扫描电镜附带的EDAX Genesis 2000 X射线能谱仪测试试样成分。采用排水法测量试样致密度,每个试样测试3次取平均值。采用MICRO-586硬度仪测试试样硬度, 施加载荷F=3 N,保压时间t=30 s。为了减小实验误差,每个试样分别测试12个点硬度取平均值。采用UH4304GD电子万能试验机执行GB/T 228.1-2010标准测试室温下两组试样的拉伸性能,拉伸速率为1 mm/min。图 2为拉伸试样尺寸示意图, 采用成组对比法,由此将试样分为两组,一组为SLM成型AlSi10Mg试样;另一组为SLM成型WC/AlSi10Mg试样,两组试样均在同一设备同一环境下成型,实验数据取其平均值。

|

图 2 标准拉伸试样尺寸示意图 Fig. 2 Schematic diagram of standard tensile specimen size |

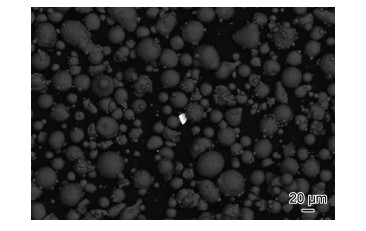

WC/AlSi10Mg粉末SEM形貌见图 3。从图 3中可以看出,粉末混合均匀,球形度较好,但有少量粉末发生畸变,一部分表现为溅覆粉末形貌,可能是由于气雾化时未完全凝固的液滴在飞行过程中与已凝固的粉末发生碰撞,液滴包覆在粉末表面而形成粒径较大的粉体;另一部分表现为卫星型形貌, 具体为粒径较大粉末周围团聚着部分小尺寸或完整或破碎粉末。这是由于在混合过程中粉末之间碰撞与摩擦导致发热变形。这些粉末通常为不规则形状,表面较为粗糙,易成为细小粉末颗粒的吸附点。

|

图 3 WC/AlSi10Mg粉末SEM形貌图 Fig. 3 SEM image of WC/AlSi10Mg powder |

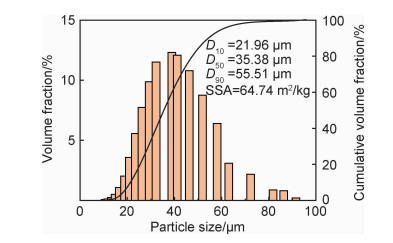

WC/AlSi10Mg粉末粒径分布如图 4所示,结果显示粉末粒径分布较为集中,粉末粒径集中在20~60 μm。粉末比表面积(SSA)为64.74 m2/kg, 相比原始AlSi10Mg粉末比表面积(69.98 m2/kg)略有减少。这可能是由于纳米WC颗粒具有极大的比表面能,粒子吸附力增强,导致纳米WC聚集在AlSi10Mg粉末周围。粉末没有出现明显粉末团聚和粒度过大现象,故该粉末能够满足实验设备的工艺要求。

|

图 4 WC/AlSi10Mg粉末粒径分布图 Fig. 4 Particle size distributions of WC/AlSi10Mg powder |

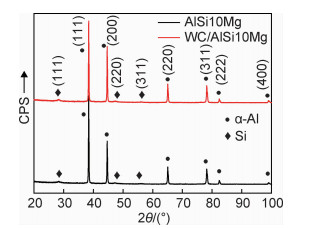

图 5给出了两组试样的XRD图谱。两组试样测试结果几乎一致,这说明千分之一的WC对AlSi10Mg试样的组织几乎没有影响,分析其原因为WC含量太少,且试样打印过程中WC可能未熔化,无法与AlSi10Mg作用,只是起到形核作用。两组试样中未发现Mg2Si相,这主要是由于Mg的含量约为0.25%~0.45%(质量分数,下同),低于其在α-Al基体中的极限固溶度(0.5%~0.6%)。故在平衡凝固时,仅能形成极少量Mg2Si相,并且激光融化时,冷却速率通常高达106 K/s,使Mg合金元素几乎全部固溶于α-Al基体中。

|

图 5 AlSi10Mg试样与WC/AlSi10Mg试样XRD图谱 Fig. 5 XRD patterns of AlSi10Mg and WC/AlSi10Mg samples |

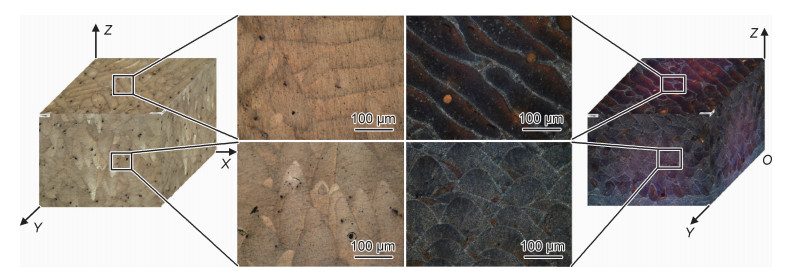

AlSi10Mg试样(左)与WC/AlSi10Mg试样(右)的三维金相如图 6所示。两组试样质量良好,组织致密,可明显地观察到大量熔池、激光扫描的熔敷线、相邻熔敷线的搭接区以及层间的重熔区。熔池横向和纵向形貌呈各向异性,横向平面可明显观察到熔滴在平面上滚动延伸形成的熔池,纵向平面则表现为大量鱼鳞状熔池叠加分布;熔池间存在严重的交叠现象,未能呈现完整的形貌。

|

图 6 未加纳米WC试样(左)与WC/AlSi10Mg试样(右)三维金相图 Fig. 6 3D metallographic map of AlSi10Mg sample (left) and WC/AlSi10Mg sample (right) |

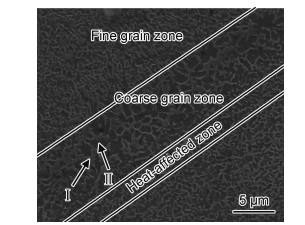

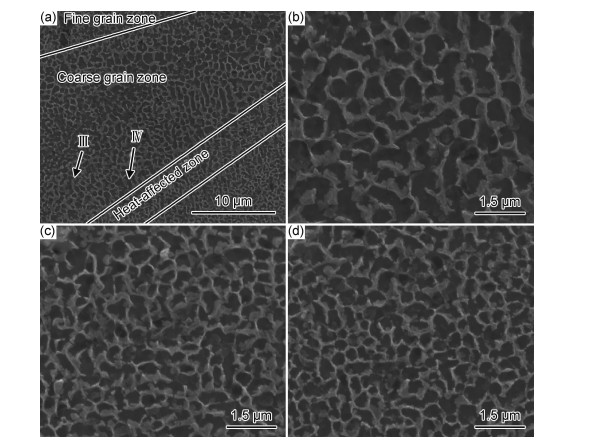

图 7和图 8分别给出了AlSi10Mg试样与WC/AlSi10Mg横截面的典型SEM图。表 3是对图 7和图 8中4点进行点扫的结果。结合X射线衍射结果,白色为共晶Si相,灰白色α-Al基体。白色共晶Si相呈网状均匀地分布在Al基体中,使得灰色α-Al基体被分割成无数个独立的小岛,另外还可能会有Mg2Si析出相[11]。从两组试样SEM图中可观察到小岛状的α-Al基体尺寸在0.6~1.4 μm不等,而连续分布的共晶Si相宽度均在0.5 μm以下。而在快速冷却过程中,元素偏析受到抑制,晶粒长大受限,Si元素在快速冷却时会迅速在Al基体中形核长大,而Al基体中Si元素较多且分布均匀,所以会在一定程度上发生小范围的聚集形成图中的形貌。

|

图 7 AlSi10Mg试样SEM图 Fig. 7 SEM image of AlSi10Mg sample |

|

图 8 WC/AlSi10Mg试样水平面SEM图(a)和粗晶区(b)、细晶区(c)及热影响区(d)放大图 Fig. 8 SEM images of the horizontal surface(a) and high magnification images of coarse grain zone(b), fine grain zone(c) and heat affected zone(d) of the WC/AlSi10Mg sample |

| Position | Al | Si | Mg | C | W |

| Ⅰ | 86.43 | 13.04 | 0.53 | 0.33 | |

| Ⅱ | 89.59 | 9.87 | 0.54 | 0.28 | |

| Ⅲ | 88.71 | 9.89 | 0.60 | 0.44 | 0.36 |

| Ⅳ | 90.62 | 8.39 | 0.65 | 0.34 | - |

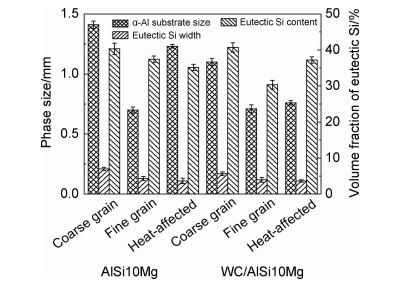

图 8中可将组织分为3个区域:粗晶区(熔池边界)、细晶区和热影响区(前一层扫描引起),各区域α-Al基体尺寸、共晶Si宽度、共晶Si含量如图 9所示,两组试样中α-Al基体尺寸在粗晶区、热影响区、细晶区均呈梯度递减,而共晶Si相宽度变化不明显,粗晶区略大。其原因为SLM成形为快速熔化快速冷却的工艺,形成晶粒非常细小,而熔池边界的重熔区在多次熔化凝固的过程中,存在热量累积,晶粒有机会进一步长大,相比于熔池内部,熔池边界较大的温度梯度和较低的凝固速率使Al-Si共晶组织的尺度更为粗大,粗大的胞晶间在共晶反应前残留更多的液相,因此在后续共晶反应中形成更多Si相,同时由于重熔了固溶于α-Al基体中的Si元素也会进一步析出,造成α-Al基体和共晶Si相进一步长大。两组试样的共晶Si含量在粗晶区较多,而在热影响区、细晶区含量却呈相反的趋势。通常共晶Si含量在常温下经Al-Si二元平衡相图计算的含量约75%,但两组试样的Al-Si共晶含量远小于平衡Al-Si相图的计算值,这说明大部分Si固溶在Al基体中,远大于室温下Si在Al中的固溶极限,呈过饱和状态。SLM过程中熔池凝固所具有高温度梯度以及高冷却速率,使共晶共生区严重偏向于Si相,导致AlSi10Mg合金沉积态组织中α-Al枝晶相的体积分数增加,而共晶Si体积分数降低。相比于AlSi10Mg试样,WC/AlSi10Mg试样α-Al基体尺寸、共晶Si宽度均小于AlSi10Mg试样,猜测是纳米WC形核作用使得晶粒细化。

|

图 9 AlSi10Mg试样与WC/AlSi10Mg试样显微组织量化对比图 Fig. 9 Quantitative comparison of the microstructure of the AlSi10Mg and WC/AlSi10Mg samples |

从表 3可以看出Si元素在Al-Si共晶组织中的含量略大于灰色Al基体,这也验证了上述的说法。同时,在WC/AlSi10Mg试样中,W,C主要富集在白色Al-Si共晶组织中。Al基体中的C元素含量高于Al-Si共晶中含量,这是由于WC具有较高的熔点(2870 ℃),而400 W的激光功率不足以融化WC,但由于高温使得WC发生部分烧损,而C原子活性大,使得C原子溢出到Al基体中。

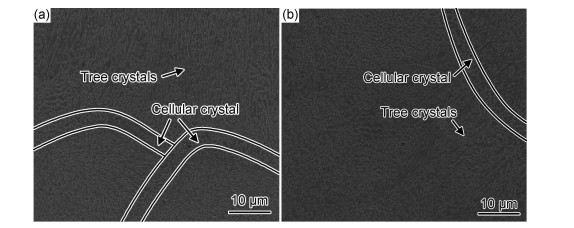

图 10为AlSi10Mg试样与WC/AlSi10Mg试样垂直面的SEM图,黑色曲线为熔池边界,从图中可观察到该处为粗大胞状枝晶,而熔池内部为细小树状枝晶。其枝晶生长方向为垂直于熔池底部向顶部生长,呈典型的外延生长特性。在熔池凝固过程中液相中先部分析出α-Al相并以枝晶的形态进行生长,当温度达共晶点577 ℃时,在α-Al枝晶间的残余液相中析出共晶Si相,由于SLM高的冷却速率,在α-Al枝晶间的液相中析出细小并连续分布的共晶组织,最终呈现细长纤维状或网状结构。WC/AlSi10Mg试样与AlSi10Mg试样的树枝晶的一次枝晶间距λ1约为0.6 μm与0.7 μm,晶粒略有细化,但效果不明显,可能是WC含量太少。

|

图 10 AlSi10Mg及WC/AlSi10Mg试样垂直面SEM图 Fig. 10 SEM images of the vertical surface of AlSi10Mg and WC/AlSi10Mg samples |

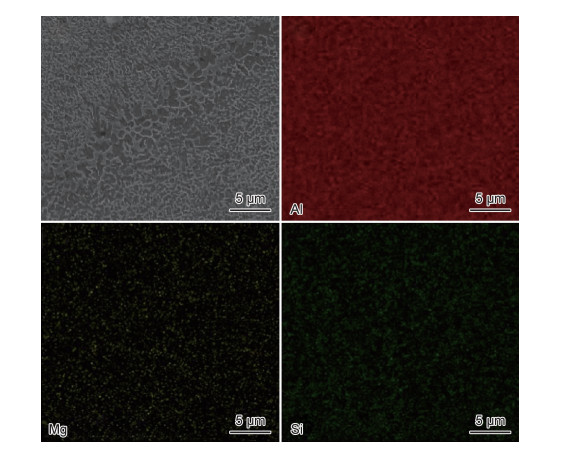

AlSi10Mg试样的EDS面扫描结果如图 11所示。由于其冷却速率极快,可以达到106 K/s,元素偏析受到抑制,故元素分布都很均匀。从图 11中可以看出,试样中的铝硅镁元素总体分布均匀,不存在宏观偏析现象。

|

图 11 AlSi10Mg试样SEM图及相应EDS面扫描结果 Fig. 11 SEM images of AlSi10Mg sample and the corresponding EDS results |

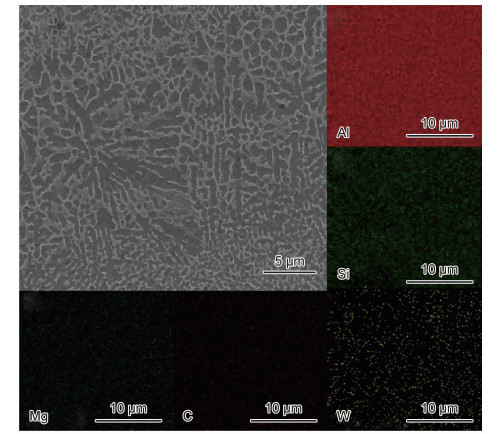

WC/AlSi10Mg试样的EDS面扫描结果如图 12所示。从图 12中可以看出,试样中的Al,Si,Mg元素总体分布均匀,不存在宏观偏析现象,与AlSi10Mg试样的EDS面扫描结果一致。而W,C元素呈现一种偏聚,且聚集状态大致相同,说明在400 W激光功率下不足以熔化WC粉末,由于晶界偏析的作用,W,C元素富集在晶界处。C元素在晶界处的富集略小于W,而不加WC粉末的AlSi10Mg试样中晶粒内部C元素含量明显小于含WC的AlSi10Mg试样,由此也可说明在此条件下WC发生了溶解扩散式烧损,而C原子的活性大于W,故在Al基体中也检测到大量C元素存在。

|

图 12 WC/AlSi10Mg试样SEM图及相应EDS面扫描结果 Fig. 12 SEM image of WC/AlSi10Mg sample and the corresponding EDS results |

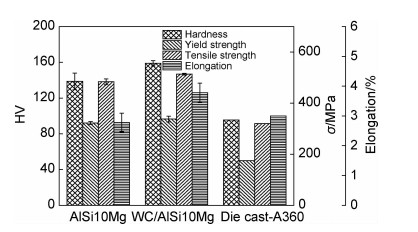

实验测得两组试样的致密度均达99%以上,表明其组织致密,无明显的裂纹和孔洞。表 4, 图 13分别是试样在室温下的拉伸性能结果及试样各项拉伸性能的详细对比。传统铸造AlSi10Mg试样、SLM成形AlSi10Mg试样硬度分别为86~105,138.665HV,而WC/AlSi10Mg的SLM试样硬度达到158.89HV。WC/AlSi10Mg试样硬度较以上两组试样分别增加了84.75%~51.32%和14.58%。从图表中可以看出,WC/AlSi10Mg试样的屈服强度和抗拉强度分别为337.75,514.00 MPa。较AlSi10Mg试样略高,分别高约15,21MPa。在伸长率方面,WC/AlSi10Mg试样表现优异,达到3.78%,明显高于另外两组试样。伸长率较AlSi10Mg试样与铸造AlSi10Mg试样分别提高了约1%,0.78%。经计算,WC/AlSi10Mg试样的屈服强度、抗拉强度、伸长率较传统铸造AlSi10Mg试样、SLM成型AlSi10Mg试样,分别增加了93.00%,60.62%,26.00%和4.73%,6.25%,35.97%。说明在粉末中混入纳米WC后,SLM成型AlSi10Mg性能有明显提高。

|

图 13 试样室温拉伸性能对比 Fig. 13 Comparison of tensile properties of samples at room temperature |

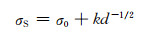

WC/AlSi10Mg试样强度相比于铸件和AlSi10Mg的SLM试样有极大的提升主要有以下3个原因:(1)细晶强化:由于SLM成形过程中凝固速率达到106 K/s,使得过冷度极大,造成合金晶粒非常细小;而WC/AlSi10Mg试样中又加入纳米WC作为变质剂,两者综合影响下使得晶粒进一步细化。由Hall-Petch[23]公式:

|

(1) |

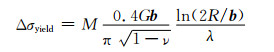

式中:σS为晶体屈服强度;σ0为晶内对抗变形的阻力;k为晶界对变形的影响系数;d为晶粒平均尺寸。当晶粒越细小时,晶界面积越大,对位错的阻碍会越强,并会发生位错塞积,必须使用更大的力才能产生滑移,且不易产生裂纹,可以同时提高强度和塑性。(2)固溶强化:由前面显微组织分析可知,两组试样的Al-Si共晶含量远小于平衡Al-Si相图的计算值,说明大部分Si固溶在Al基体中,使得Al基体的点阵发生变化产生晶格畸变。由Cottrell气团模型可知位错与溶质原子的弹性交互作用产生扎钉和拖拽机制,增大了位错运动的阻力,使合金固溶体的强度与硬度增加,塑性却有所下降。(3)弥散强化:两组试样Al-Si共晶组织细小,且均匀弥散在Al基体中,但WC/AlSi10Mg试样略小于AlSi10Mg试样。由Orowan强化机制[24],当位错以留下位错环的形式绕过第二相时,其屈服强度的增加量可以表示为:

|

(2) |

式中:M是平均基体取向因子;G为剪切模量;b为伯氏矢量;ν是泊松比;R是第二相的平均半径; λ是第二相间距。由此可知Al-Si共晶组织越细小,枝晶间距越小,其强化越明显。

3 结论(1) 纳米WC质量分数为0.1%的WC/AlSi10Mg复合材料粉末一部分呈溅覆粉末和卫星型粉末,总体上球形度好,粉末粒径集中在20~60 μm,可以满足激光选区熔化技术要求。

(2) 两组试样组织致密,无明显的孔洞和裂纹,致密度均在99%以上。熔池形状呈各向异性,横向为液滴状,纵向为鱼鳞状,且熔池内部为树枝晶,熔池边界为胞状晶,均呈外延生长方式。细小的白色共晶Si呈网状均匀分布在Al基体中,但其体积分数远小于室温下Al-Si平衡相图所计算值,大部分的Si固溶于Al基体中。WC/AlSi10Mg试样中共晶Si和Al基体尺寸均小于AlSi10Mg试样。

(3) 两组试样中Al,Si,Mg 3种元素分布均匀,不存在宏观偏析,而WC/AlSi10Mg试样中W与C富集在共晶Si相中,由于WC发生溶解扩散式烧损,在Al基体中也发现较多的C元素的存在。

(4) 在室温拉伸实验中,WC/AlSi10Mg试样屈服强度、抗拉强度、断后伸长率和硬度分别为337.75,514.00 MPa,3.78%,158.89HV,相比AlSi10Mg试样分别增加了4.73%,6.25%,35.97%和14.58%。拉伸性能显著提升是细晶强化、固溶强化和弥散强化综合作用的结果。

| [1] |

杨平华, 高祥熙, 梁菁, 等. 金属增材制造技术发展动向及无损检测研究进展[J]. 材料工程, 2017, 45(9): 13-21. YANG P H, GAO X X, LIANG J, et al. Development trend and NDT progress of metal additive manufacture technique[J]. Journal of Materials Engineering, 2017, 45(9): 13-21. |

| [2] |

王延庆, 沈竞兴, 吴海全. 3D打印材料应用和研究现状[J]. 航空材料学报, 2016, 36(4): 89-98. WANG Y Q, SHEN J X, WU H Q. Application and research status of alternative materials for 3D-printing technology[J]. Journal of Aeronautical Materials, 2016, 36(4): 89-98. |

| [3] |

CALIGNANO F. Design optimization of supports for overhanging structures in aluminum and titanium alloys by selective laser melting[J]. Materials & Design, 2014, 64: 203-213. |

| [4] |

HU Z H, ZHU H H, ZHANG H, et al. Experimental investigation on selective laser melting of 17-4PH stainless steel[J]. Optics & Laser Technology, 2017, 87: 17-25. |

| [5] |

TJONG S C. Novel nanoparticle-reinforced metal matrix composites with enhanced mechanical properties[J]. Advanced Engineering Materials, 2010, 9(8): 639-652. |

| [6] |

KUMAR S S, BAI V S, RAJKUMAR K V, et al. Elastic modulus of Al-Si/SiC metal matrix composites as a function of volume fraction[J]. Journal of Physics D:Applied Physics, 2009, 42(42): 175504. |

| [7] |

KUMAR S S, BAI V S, RAJASEKHARAN T. Aluminium matrix composites by pressureless infiltration:the metallurgical and physical properties[J]. Journal of Physics D:Applied Physics, 2008, 41(10): 105403. DOI:10.1088/0022-3727/41/10/105403 |

| [8] |

WEI P, WEI Z, CHEN Z, et al. The AlSi10Mg samples produced by selective laser melting:single track, densification, microstructure and mechanical behavior[J]. Applied Surface Science, 2017, 408: 38-50. DOI:10.1016/j.apsusc.2017.02.215 |

| [9] |

LEVY G N, SCHINDEL R, KRUTH J P. Rapid manufacturing and rapid tooling with layer manufacturing (LM) technologies, state of the art and future perspectives[J]. CIRP Annals, 2003, 52(2): 589-609. DOI:10.1016/S0007-8506(07)60206-6 |

| [10] |

WU J, WANG X Q, WANG W, et al. Microstructure and strength of selectively laser melted AlSi10Mg[J]. Acta Materialia, 2016, 117: 311-320. DOI:10.1016/j.actamat.2016.07.012 |

| [11] |

READ N, WANG W, ESSA K, et al. Selective laser melting of AlSi10Mg alloy:process optimisation and mechanical properties development[J]. Materials & Design, 2015, 65: 417-424. |

| [12] |

LOUVIS E, FOX P, SUTCLIFFE C J. Selective laser melting of aluminium components[J]. Journal of Materials Processing Technology, 2011, 211(2): 275-284. |

| [13] |

PRASHANTH K G, SCUDINO S, KLAUSS H J, et al. Microstructure and mechanical properties of Al-12Si produced by selective laser melting:effect of heat treatment[J]. Materials Science and Engineering:A, 2014, 590: 153-160. DOI:10.1016/j.msea.2013.10.023 |

| [14] |

LAM L P, ZHANG D Q, LIU Z H, et al. Phase analysis and microstructure characterisation of AlSi10Mg parts produced by selective laser melting[J]. Virtual & Physical Prototyping, 2015, 10(4): 207-215. |

| [15] |

林英华, 陈志勇, 李月华, 等. TC4钛合金表面激光熔覆原位制备TiB陶瓷涂层的微观组织特征与硬度特性[J]. 红外与激光工程, 2012, 41(10): 2694-2698. LIN Y H, CHEN Z Y, LI Y H, et al. Microstructure and hardness properties of in-situ TiB ceramic coatings prepared by laser cladding on TC4 titanium alloy[J]. Infrared and Laser Engineering, 2012, 41(10): 2694-2698. DOI:10.3969/j.issn.1007-2276.2012.10.026 |

| [16] |

赵龙志, 杨敏. 颗粒增强铝基复合材料的研究[J]. 热加工工艺, 2011, 40(20): 107-110. ZHAO L Z, YANG M. Aluminum matrix composites particle reinforced[J]. Thermal processing technology, 2011, 40(20): 107-110. DOI:10.3969/j.issn.1001-3814.2011.20.033 |

| [17] |

杨胶溪, 胡星, 王艳芳. TC轴承激光增材制造工艺及组织性能研究[J]. 材料工程, 2016, 44(7): 61-66. YANG J X, HU X, WANG Y F. Microstructure and properties of laser additive manufacturing TC bearing[J]. Journal of Materials Engineering, 2016, 44(7): 61-66. |

| [18] |

ABOULKHAIR N T, MASKERY I, et al. On the formation of AlSi10Mg single tracks and layers in selective laser melting:Microstructure and nano-mechanical properties[J]. Journal of Materials Processing Technology, 2016, 230: 88-98. DOI:10.1016/j.jmatprotec.2015.11.016 |

| [19] |

张文奇, 朱海红, 胡志恒, 等. AlSi10Mg的激光选区熔化成形研究[J]. 金属学报, 2017, 53(8): 918-926. ZHANG W Q, ZHU H H, HU Z H, et al. Study on laser selective melting forming of AlSi10Mg[J]. Acta Metallurgica Sinica, 2017, 53(8): 918-926. |

| [20] |

LOUVIS E, FOX P, SUTCLIFFE C J. Selective laser melting of aluminium components[J]. Journal of Materials Processing Technology, 2011, 211(2): 275-284. |

| [21] |

LI Y, GU D. Parametric analysis of thermal behavior during selective laser melting additive manufacturing of aluminum alloy powder[J]. Materials & Design, 2014, 63: 856-867. |

| [22] |

LI B, WANG H, JIE J, et al. Effects of yttrium and heat treatment on the microstructure and tensile properties of Al-7.5Si-0.5Mg alloy[J]. Materials & Design, 2011, 32(3): 1617-1622. |

| [23] |

邹章雄, 项金钟, 许思勇. Hall-Petch关系的理论推导及其适用范围讨论[J]. 物理测试, 2012, 30(6): 13-17. ZOU Z X, XIANG J Z, XU S Y. Theoretical derivation of Hall-Petch relationship and discussion of its applicable range[J]. Physical Test, 2012, 30(6): 13-17. |

| [24] |

VO N Q, DUNAND D C, SEIDMAN D N. Improving aging and creep resistance in a dilute Al-Sc alloy by microalloying with Si, Zr and Er[J]. Acta Materialia, 2014, 63: 73-85. DOI:10.1016/j.actamat.2013.10.008 |

2020, Vol. 48

2020, Vol. 48