文章信息

- 涂蕴超, 何承绪, 孟利, 陈冷

- TU Yun-chao, HE Cheng-xu, MENG Li, CHEN Leng

- 退火工艺参数及母材性能对取向硅钢超薄带磁性能的影响

- Effect of annealing process parameters and properties of base material on magnetic properties of ultra-thin grain-oriented silicon steel strip

- 材料工程, 2020, 48(1): 61-69

- Journal of Materials Engineering, 2020, 48(1): 61-69.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.001084

-

文章历史

- 收稿日期: 2018-09-11

- 修订日期: 2019-10-14

2. 全球能源互联网研究院有限公司, 北京 102211;

3. 钢铁研究总院冶金工艺研究所, 北京 100081

2. Global Energy Interconnection Research Institute Co., Ltd., Beijing 102211, China;

3. Metallurgical Technology Institute, Central Iron and Steel Research Institute, Beijing 100081, China

由于现代社会日益增长的电力需求和高压输电工程的发展需要,大功率电力电子设备作为直流输电和灵活交流输电的核心装备,其生产及应用技术在不断地发展进步,以实现电能变换中对电压、电流及频率的智能控制[1]。中高频变压器是电力输送设备中基础和关键的电磁元件,在高频下变压器所用的铁芯启动频率高,相比低频环境下损耗更大,导致传输效率低下,浪费大量电能,所以铁芯材料应选用良好的中高频磁性能适用的低损耗取向硅钢超薄带[2]。研究人员发现通过增加超薄带的硅含量、提高超薄带中Goss晶粒的取向度、发展细化磁畴技术等方法可以有效提高取向硅钢磁性能[3-5],但最有效的方法是开发更薄的材料,通过降低取向硅钢成品板的厚度来大幅度降低铁损。

国内对于取向硅钢超薄带的年需求量在60~80吨,只有武钢等几家钢铁企业有能力生产少量符合要求的产品供应,大部分仍需从国外进口[6]。在工业生产中通过二次再结晶原理难以制造0.18 mm厚度以下的磁性能达到要求的取向硅钢薄带[7],所以目前取向硅钢超薄带主要的制备方法是基于Goss取向单晶体在70%冷轧后沿TD轴转向{111}〈112〉取向经过初次再结晶退火又转变为Goss取向的规律[8-9],通过对Goss取向度高的取向硅钢成品板进行冷轧和再结晶退火生产超薄带。文献报道[10-13]中还有通过二次再结晶、三次再结晶方法生产取向硅钢超薄带的技术,但是目前只在实验室中实现,能否投入商业生产仍需进一步论证。原始成品板的显微组织和织构会对取向硅钢超薄带的磁性能产生影响[14],一般情况下,原始成品板的磁性能越高,加工而成的超薄带磁性能也越高。这种制备方法工艺流程短,适合于工业大规模生产。但是初次再结晶法对冷轧压下率的控制[15]以及退火温度和退火时间要求非常严格,如果冷轧及退火工艺控制不精确可能会严重恶化Goss织构的锋锐程度,降低磁性能。

利用Goss取向的遗传继承性特点[16],本工作以国内外不同厂家生产的0.27 mm厚取向硅钢成品板为原料,对冷轧到0.08 mm的超薄带在不同的退火工艺下进行退火处理。结合对不同退火样品磁性能、组织和织构的分析,研究样品显微组织和织构的演变规律及影响取向硅钢超薄带磁性能的因素,从而制订合适的取向硅钢超薄带的生产工艺。

1 实验材料与方法采用4种不同商用0.27 mm厚取向硅钢板为原料(母材),分别命名为A, B, C, D。4种母材的化学成分如表 1所示。4种样品母材上分别截取300 mm(RD)×30 mm(TD)的样品,用质量分数为15%的硝酸酒精溶液浸蚀试样,观察其宏观组织。在多辊轧机上冷轧到0.08 mm超薄带,线切割截取300 mm(RD)×30 mm(TD)样品,在900 ℃氢气气氛中保温5 min,分别命名为A1, B1, C1, D1。另将样品B的冷轧超薄带在氢气气氛保护下进行退火处理,退火方式为从室温开始分别以450, 180, 90 ℃/h随炉升温至900 ℃以及900 ℃直接入炉,保温5 min取出样品;将样品分别在900, 1000, 1100 ℃下直接放入退火炉中,在氢气气氛中分别保温5, 10, 15, 20, 30 min取出样品。利用MPG-200D任意波形磁场激励测量系统检测样品磁性能数据,其磁场强度为800 A/m,工作频率为50 Hz,检测的母材样品保留表面涂层,超薄带样品在退火处理前已用稀盐酸洗去表面涂层。样品尺寸为30 mm×300 mm长条试样,单片检测。获得的数据主要有磁感(B800)和铁损(P1.7/50, P1.5/400),最终样品的磁性能为所有检测样品的平均值。从退火样品上截取10 mm(RD)×5 mm(TD)样品,利用ULTRA55扫描电子显微镜和HKL Channel 5 EBSD探头进行晶粒取向分析。利用HKL Channel软件包中的Project Manager软件进行数据获取后的处理工作。用测试区域中各取向晶粒面积占测试区域总面积的比例来表示Goss取向、η线取向等的比例。偏差角设定≤10°。

| Sample | C | Mn | S | Al | N | Sn | Cu | Fe |

| A | 0.0059 | 0.096 | 0.0003 | < 0.005 | 0.0008 | 0.045 | 0.0047 | Bal |

| B | 0.0051 | 0.097 | 0.0002 | < 0.005 | 0.0017 | 0.044 | 0.0055 | Bal |

| C | 0.0058 | 0.095 | 0.0002 | < 0.005 | 0.0013 | 0.047 | 0.0049 | Bal |

| D | 0.0037 | 0.071 | 0.0002 | < 0.005 | 0.0027 | 0.130 | 0.0740 | Bal |

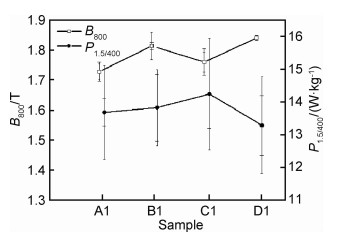

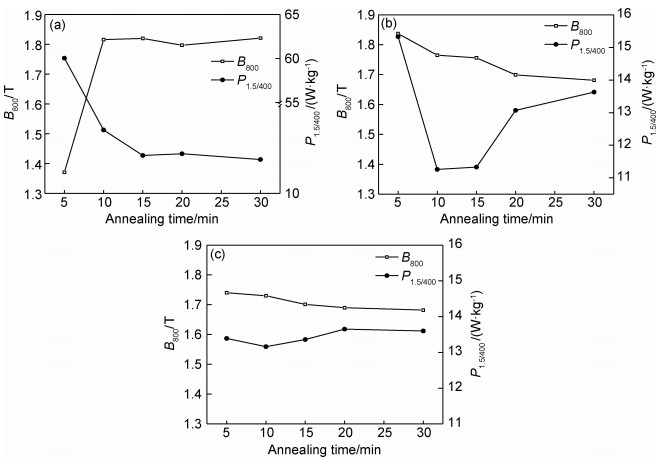

依据YB/T 5224-2014标准在400 Hz频率及1.5 T条件下检验退火样品的铁损P1.5/400(W/kg),在800 A/m下检验磁感应强度B800(T),图 1给出4种母材制备出的0.08 mm厚超薄带各10片的平均磁性能,可见A1和C1样品的磁感应强度B800分别为1.72 T和1.76 T,与B1和D1样品的磁感应强度B800=1.81 T和1.84 T相差明显;而D1样品的铁损值P1.5/400=13.2 W/kg,为4种超薄带中最低值。一般认为,母材的磁性能优异、晶粒组织均匀性好以及Goss取向度高,均有利于超薄取向硅钢成品的磁性能。由图 1可见,4种同厚度的母材按相同的制备工艺获得不同的磁性能,分析母材性能及其对超薄带性能的影响是必要的。

|

图 1 不同0.08 mm厚超薄带样品的磁性能 Fig. 1 Magnetic properties of different 0.08 mm ultra-thin strip samples |

本实验分别从母材的合金成分、磁性能、晶粒组织状态以及晶粒取向分布方面进行检验与分析。硅钢的化学成分要求非常严格,成分略有变化就会对产品性能造成很大的影响。表 1列出了商用取向硅钢成品板样品A, B, C, D的化学成分分析结果,可见4种母材样品中的C, Mn, S, Al, N元素含量相差不大,主要差异为样品D的Cu, Sn含量明显多于样品A, B, C,且样品D中Sn与Cu的质量比约为2:1,样品A, B, C中Sn与Cu的质量比约为10:1。取向硅钢成品板经过脱碳退火和高温退火,明显去除钢板中的C, N, S, Al等元素,保证高温退火时处于单一的α相发生二次再结晶,消除磁时效。一般来说,在取向硅钢的主要成分元素中,C元素主要影响γ相的数量。C含量的提高会显著增加取向硅钢热轧时γ相数量,在保证γ相数量为20%~30%时,热轧板组织将会转化为层状分布的细形变晶粒和小的再结晶晶粒[17]。MnS和AlN是钢中重要的抑制剂,含量过高或过低都不利于磁性能的提升。在钢中加入少量Sn元素对发展完善初次和二次再结晶以及改善钢的磁性能有着积极的影响,主要体现在:(1)含Sn的钢在退火时二次再结晶发展完全,二次晶粒尺寸明显减小,从而相应降低了180°主磁畴,铁损也随之降低;(2)由于Sn的界面富集作用,第二相质点分布更加弥散细小,抑制了初次再结晶的长大,改善磁性能[18];(3)由于{110}组分的强度增加而位向分布更加漫散,因而二次晶核数量增多,二次再结晶温度降低,二次再结晶尺寸减小,近似为等轴形,降低铁损[19]。研究同时发现,钢中加入Sn在退火时会在原晶界处富集Sn,阻碍以SiO2为主的氧化膜形成,导致钢带表面玻璃膜质量变坏,因此导致玻璃膜的附着性降低,产生的拉应力减小。在钢中加入少量的Cu后[20],可以扩大γ相区,有利于提高Si含量降低C含量,同时会形成大量细小的(Cu, Mn)1.8S质点,其分布状态有利于位向准确的{110}〈001〉晶粒进行选择性长大,提高抑制剂的强度和降低二次再结晶温度,并改善因添加Sn而使底层质量变坏的作用。钢中合适的Cu, Sn比可以有效提升母材的磁性能。从实验结果来看,母材磁性能与超薄带磁性能相关,母材磁性能越高,制备出的超薄带磁性能也越高。

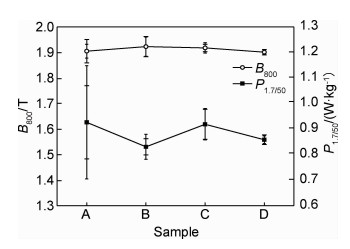

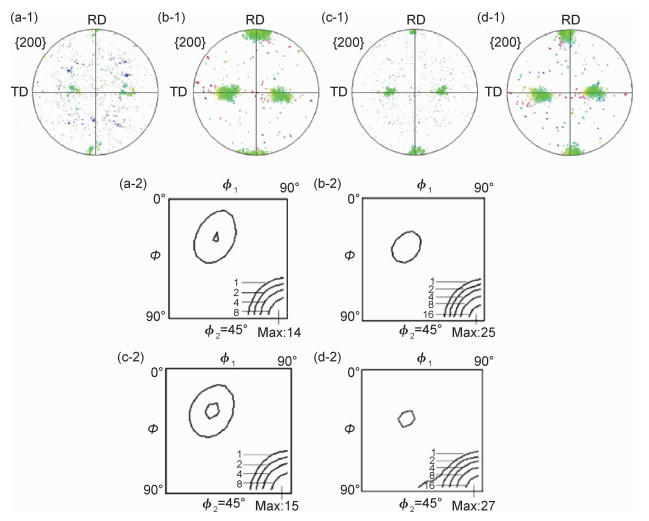

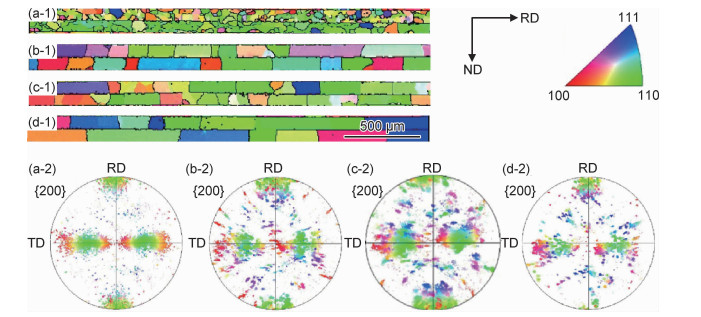

图 2所示为实验选用的4种母材A, B, C, D各截取10片样品测得的磁性能,可见4种母材的磁感应强度B800均在1.90~1.92 T之间,均为高磁感取向硅钢,铁损P1.7/50在0.83~0.92 W/kg之间分布。但是样品A, C的磁感和铁损值波动很大,离散性高,可推测以它们为母材制出的超薄带在性能稳定性上会有所欠缺。而样品B, D的磁感和铁损值波动较小,离散性低,表现出高的性能稳定性。图 3为母材的宏观组织,表现为高磁感取向硅钢具有的典型粗大晶粒,4种母材的晶粒尺寸分布于2~3 cm之间,而样品B和D的晶粒尺寸相对更加均匀。图 4为4种母材的晶粒取向分布的{200}极图,可见样品B和D中的Goss取向度更高,偏差角较小,而样品A和C的Goss取向度小一点,部分Goss取向发生偏转,有少量的黄铜取向。初始材料的磁性能与母材的Goss锋锐程度相关。薄带再结晶时,织构变化接近于Goss单晶体再结晶规律,形成以Goss为主的再结晶织构,体现了Goss织构的遗传性。磁性能优良,晶粒尺寸均匀,Goss锋锐度高的母材经冷轧退火后,加工成的薄带磁性能也非常优异,这是由于再结晶织构主要组分始终集中在有益于磁性能的Goss织构。并且由于退火后形成的Goss织构主要遗传于母材中,薄带的Goss强度低于母材的Goss强度,导致薄带的磁性能略低于母材的磁性能。

|

图 2 不同母材样品的磁性能 Fig. 2 Magnetic properties of different base metal samples |

|

图 3 不同母材样品的宏观组织 (a)A; (b)B; (c)C; (d)D Fig. 3 Macrostructures of different base metal samples (a)A; (b)B; (c)C; (d)D |

|

图 4 不同母材样品中晶粒取向的{200}极图(1)和ODF ϕ2=45°(2) (a)A; (b)B; (c)C; (d)D Fig. 4 {200} pole figures(1) and ODF ϕ2=45°(2) of grain orientation in different base metal samples (a)A; (b)B; (c)C; (d)D |

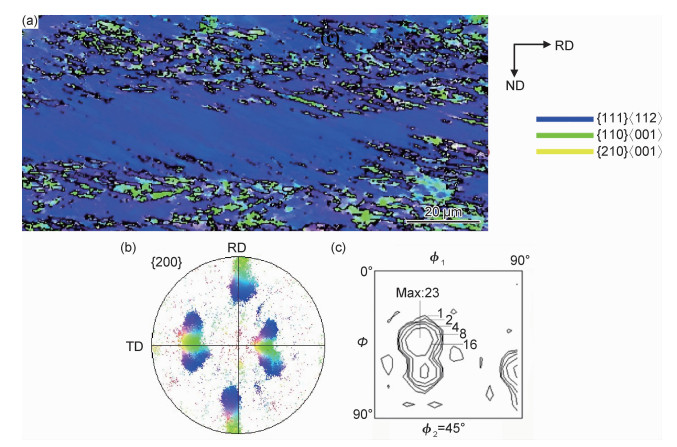

图 5为样品B冷轧超薄带的EBSD取向成像图,可见在70%的冷轧压下率下Goss取向沿TD轴转向{111}〈112〉取向,产生很强的{111}〈112〉织构,如图 5(a) (蓝色区域显示为{111}〈112〉取向)及图 5(b), (c)取向分布,且在{111}〈112〉取向区域内分布着形变带/切变带,存在着Goss取向(绿色区域)以及少量的{210}〈001〉取向(黄色区域)。由此可以推测,在之后的再结晶过程中,Goss取向晶粒在切变带区域择优形核,利用择优长大理论容易吞并{111}〈112〉晶粒转变为锋锐的Goss织构。

|

图 5 样品B冷轧超薄带的EBSD分析 (a)EBSD取向成像图;(b){200}极图;(c)ODF ϕ2=45° Fig. 5 EBSD analysis of cold rolled ultra-thin strip sample B (a)EBSD orientation mapping; (b){200} pole figures; (c)ODF ϕ2=45° |

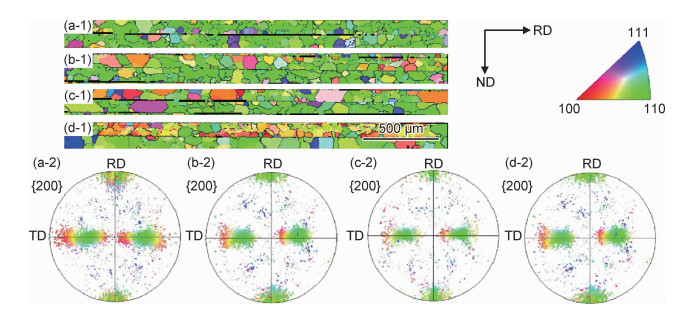

将样品B冷轧后的0.08 mm超薄带样品在氢气气氛保护下进行加热,分别以不同升温速率随炉升温至900 ℃并保温5 min。对比不同升温速率退火后取向硅钢超薄带的侧面EBSD检测结果如图 6所示,样品中织构类型主要是η线(RD//〈001〉)织构以及{111}〈110〉, {111}〈112〉, {113}〈361〉等取向。η线织构随着升温速率的变化规律与Goss织构相同,即随着升温速率的降低,η线织构的组分不断减少,从83.5%下降到61.0%,Goss取向组分从31.6%下降到16.2%。分析退火升温速率影响磁性能的原因如下。首先,快速升温条件下,越有利于再结晶形核,单位面积内形核点越多,导致完全再结晶后单位面积内晶粒尺寸越小。其次,慢速升温条件下,达到一定温度完全再结晶后继续升温保温也有利于组织继续长大,因此晶粒尺寸存在差异。不同升温速率下的退火织构也不同:慢速升温时的退火织构会出现很多γ线织构和相对较弱的α线织构,这些织构的出现明显破坏了Goss锋锐度,造成磁性能的下降;而快速升温时形成较多的有利于磁性能的η线织构,其中大部分为Goss织构。样品冷轧后不同的变形组织储存能存在明显的差异,其中E{111}〈112〉>E{111}〈110〉>E{120}〈110〉>E{100}〈110〉,升温速率越快,升温过程中释放的储能越少,不同的变形组织储能差异较大,η线晶粒形核通常在{111}〈112〉剪切带形核再结晶,所以快速升温条件下更有利于Goss和η线晶粒形核,最终获得η线晶粒所占比例越高,磁感越高。

|

图 6 不同升温速率退火后超薄带样品的EBSD分析 (a)到温入炉;(b)450 ℃/h;(c)180 ℃/h;(d)90 ℃/h;(1)EBSD取向成像图;(2){200}极图 Fig. 6 EBSD analysis of annealed ultra-thin strip samples at different heating rates (a)preserving heat directly; (b)450 ℃/h; (c)180 ℃/h; (d)90 ℃/h; (1)EBSD orientation mapping; (2){200} pole figures |

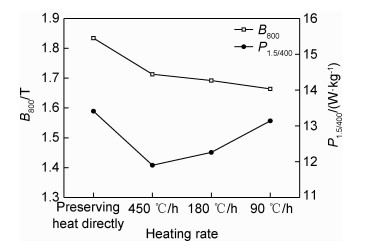

图 7和图 8分别为不同升温速率退火后超薄带样品的磁性能及晶粒尺寸变化。分析发现样品的升温速率越小,退火样品的晶粒尺寸不断增大,同时磁感值越差,铁损值先下降后升高。在高磁场中的磁感与晶粒的织构密切相关。晶粒尺寸增加,表明部分晶粒长大和部分晶粒被吞并而消失,这会使磁化过程中有利织构组分减弱,阻碍磁化过程的织构组分增强,导致磁畴壁转动困难,磁化难度增加,因此磁感降低。对于铁损值而言,晶粒尺寸增加会造成磁滞损耗减少,那么对铁损指标越有利,但同时涡流损耗和与磁畴结构有关的反常涡流损耗都要增加,所以总铁损值在两部分损耗的共同影响下呈先下降后上升的趋势。因此对于取向硅钢超薄带而言,一定存在一个合适的临界晶粒尺寸使得铁损值达到最低,要想磁感值和铁损值同时达到理想的状态,需要制定合理的退火制度。由实验结果可得,当取向硅钢超薄带中大部分晶粒尺寸在50 μm以下时磁性能可以达到理想的状态。

|

图 7 不同升温速率退火后超薄带样品的磁性能 Fig. 7 Magnetic properties of annealed ultra-thin stripsamples at different heating rates |

|

图 8 不同升温速率退火后超薄带样品的晶粒尺寸 Fig. 8 Grain size of annealed ultra-thin strip samplesat different heating rates |

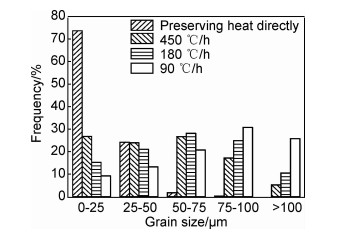

图 9是样品B冷轧超薄带分别在900, 1000 ℃以及1100 ℃下直接入炉退火不同时间后的磁性能:当退火温度为900 ℃,退火时间5 min时样品的磁感B800不到1.4 T,铁损P1.5/400高达60 W/kg,说明此时超薄带并未发生再结晶现象或者再结晶不完全,退火时间延长到10 min时,磁性能迅速提高,且在15~30 min内没有太大变化,此段时间内已完成再结晶,晶粒开始长大但比较缓慢,没有破坏磁性能。当退火温度为1000 ℃,退火时间5 min时样品磁感B800已达到1.8 T以上,但随着退火时间的延长,磁感不断恶化,10~15 min时铁损值最低为11.3 W/kg。当退火温度为1100 ℃,退火时间5 min时磁感值就降至1.8 T以下,时间越长磁性能恶化越严重,退火30 min后磁感值不到1.7 T。铁损值在退火10 min后就开始增加,30 min后达到13.6 W/kg。

|

图 9 不同退火温度与退火时间处理后超薄带样品的磁性能 (a)900 ℃; (b)1000 ℃; (c)1100 ℃ Fig. 9 Magnetic properties of ultra-thin strip samples with different annealing temperatures and annealing time (a)900 ℃; (b)1000 ℃; (c)1100 ℃ |

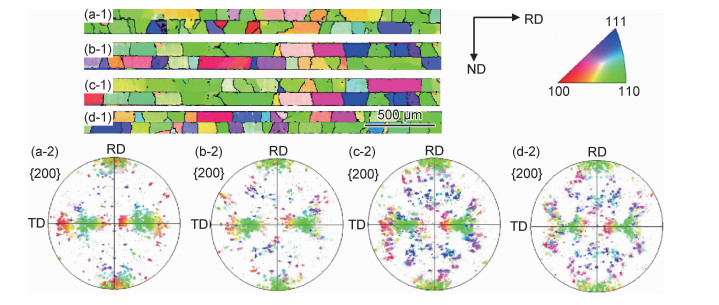

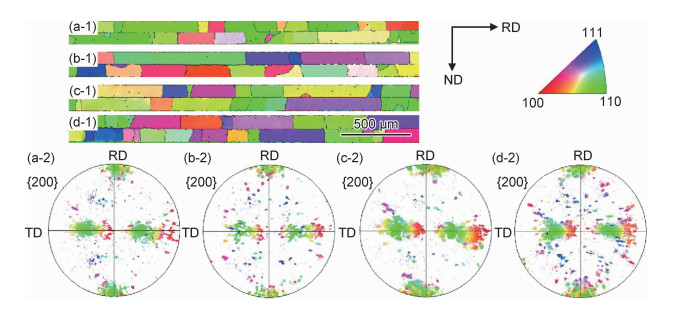

图 10, 11, 12分别是900, 1000, 1100 ℃下不同退火时间处理后超薄带样品的EBSD分析。900 ℃下退火样品已经发生再结晶,晶粒取向大部分为Goss取向,以及很少的立方织构〈100〉//ND与α线织构〈110〉//RD,随着退火时间延长,{210}〈001〉织构逐渐增多,但晶粒尺寸没有出现明显增大,在10~30 min内900 ℃下退火时间对织构影响不大。样品的Goss取向比例达到40%,η线织构比例非常高已超过80%,晶粒尺寸分布较均匀,磁性能优异。在1000 ℃下样品随着退火时间的延长,不仅已完成再结晶,而且一些杂取向晶粒包括立方织构〈100〉//ND, α线织构〈110〉//RD, {411}〈148〉都会借助于晶粒尺寸的优势吞并周围的Goss晶粒而发生长大。在退火30 min时,样品的Goss取向比例约为27%,η线织构比例约为60%,杂取向晶粒严重恶化了Goss的锋锐度,影响了磁性能。在1100 ℃下非常容易发生二次再结晶,Goss织构强度减弱,位向更加漫散,偏离角增大,加上二次再结晶后晶粒的大小也不均匀,在10 min时部分晶粒尺寸已经超过薄带厚度,影响超薄带的磁性能。在退火30 min时,样品的Goss取向比例约为22%,η线织构比例低于60%。随着退火温度的升高及退火时间的延长,Goss织构呈现不断下降的趋势,所占比例不断减少,锋锐程度逐渐下降。所以超薄带试样在900 ℃下退火15 min效果最佳,可以获得理想的晶粒尺寸、高占比的有利织构以及优异的磁性能。

|

图 10 900 ℃下不同退火时间处理后超薄带样品的EBSD分析 (a)10 min; (b)15 min; (c)20 min; (d)30 min; (1)EBSD取向成像图;(2){200}极图 Fig. 10 EBSD analysis of ultra-thin strip samples with different annealing time at 900 ℃ (a)10 min; (b)15 min; (c)20 min; (d)30 min; (1)EBSD orientation mapping; (2){200} pole figures |

|

图 11 1000 ℃下不同退火时间处理后超薄带样品的EBSD分析 (a)10 min; (b)15 min; (c)20 min; (d)30 min; (1)EBSD取向成像图;(2){200}极图 Fig. 11 EBSD analysis of ultra-thin strip samples with different annealing time at 1000 ℃ (a)10 min; (b)15 min; (c)20 min; (d)30 min; (1)EBSD orientation mapping; (2){200} pole figures |

|

图 12 1100 ℃下不同退火时间处理后超薄带样品的EBSD分析 (a)10 min; (b)15 min; (c)20 min; (d)30 min; (1)EBSD取向成像图;(2){200}极图 Fig. 12 EBSD analysis of ultra-thin strip samples with different annealing time at 1100 ℃ (a)10 min; (b)15 min; (c)20 min; (d)30 min; (1)EBSD orientation mapping; (2){200} pole figures |

(1) 取向硅钢成品板的相关性能明显影响超薄带的磁性能,母材磁性能优良,组织均匀及高的Goss取向度可有效提升超薄带的磁性能。

(2) 快速的退火升温有利于超薄带的磁性能,快速升温条件下更有利于Goss和η线晶粒形核,最终获得η线晶粒所占比例越高,磁感越高。

(3) 超薄带的磁性能与平均晶粒尺寸关系为:平均晶粒尺寸增加,磁化难度增大,磁感降低;平均晶粒尺寸增加,铁损先降低后增加。

(4) 取向硅钢超薄带最合适的退火参数是在900 ℃下退火15 min,可以获得理想的晶粒尺寸、高占比的有利织构以及优异的磁性能。

| [1] |

何忠治. 电工钢的现状与展望[J]. 中国冶金, 2001(4): 14-16. HE Z Z. Present situation and prospect for electrical steel[J]. China Metallurgy, 2001(4): 14-16. DOI:10.3969/j.issn.1006-9356.2001.04.004 |

| [2] |

XIA Z S, KANG Y L, WANG Q L. Developments in the production of grain-oriented electrical steel[J]. Journal of Magnetism and Magnetic Materials, 2008, 320(23): 3229-3233. DOI:10.1016/j.jmmm.2008.07.003 |

| [3] |

USHIGAMI Y, MIZOKAMI M, FUJIKURA M, et al. Recent development of low-loss grain-oriented silicon steel[J]. Journal of Materials Engineering and Performance, 1996, 5(3): 310-315. DOI:10.1007/BF02649332 |

| [4] |

IUCHI T, YAMAGUCHI S, ICHIYAMA T, et al. Laser processing for reducing core loss of grain oriented silicon steel[J]. Journal of Applied Physics, 1982, 53(3): 2410-2412. DOI:10.1063/1.330828 |

| [5] |

杨富尧, 古凌云, 何承绪, 等. 取向硅钢细化磁畴技术的研究现状及展望[J]. 材料导报, 2015, 29(21): 36-40. YANG F Y, GU L Y, HE C X, et al. Research and prospect on the domain refinement of grain-oriented electrical steel[J]. Materials Review, 2015, 29(21): 36-40. |

| [6] |

王爱华. 电工钢极薄带生产现状及市场应用[J]. 轧钢, 2011, 28(4): 42-45. WANG A H. Production status and market application of ultra-thin electrical steel strip[J]. Steel Rolling, 2011, 28(4): 42-45. DOI:10.3969/j.issn.1003-9996.2011.04.012 |

| [7] |

CHAI K H, HEO N H, NA J G, et al. Tertiary recrystallization and magnetic induction under various annealing atmospheres in thin-gauged 3% Si-Fe strip[J]. Journal of Applied Physics, 2000, 87(9): 5233-5235. DOI:10.1063/1.373305 |

| [8] |

梁瑞洋, 杨平, 毛卫民. 冷轧压下率及初始高斯晶粒取向度对超薄取向硅钢织构演变与磁性能的影响[J]. 材料工程, 2017, 45(6): 87-96. LIANG R Y, YANG P, MAO W M. Effects of cold rolling reduction and initial Goss grains orientation on texture evolution and magnetic performance of ultra-thin grain-oriented silicon steel[J]. Journal of Materials Engineering, 2017, 45(6): 87-96. |

| [9] |

IMAMURA T, TERASHIMA T, HAYAKAWA Y. Newly developed grain-oriented electrical steel suitable for application to segmented core motors[J]. JFE Technical Report, 2005, 6: 8-11. |

| [10] |

JAHANGIRI M R, BAJGHOLI A, ZHAAM A A. Development of a new three-stage cold rolling manufacturing technology for grain-oriented silicon steel sheets[J]. International Journal of Advanced Manufacturing Technology, 2014, 75(9/12): 1291-1298. |

| [11] |

KOMATSUBARA M, HAYAKAWA Y, TAKAMIYA T, et al. Newly developed grain-oriented Si-steel with thinner gauges[J]. Le Journal de Physique Ⅳ, 1998, 8(PR2): 467-474. |

| [12] |

SAKAI T, HAMAMURA H. Method for production and apparatus for production of grain-oriented electrical steel sheet excellent in magnetic properties: US7883586[P].2011-02-08.

|

| [13] |

GAO X H, QI K M, QIU C L. Magnetic properties of grain oriented ultra-thin silicon steel sheets processed by conventional rolling and cross shear rolling[J]. Materials Science and Engineering:A, 2006, 430: 138-141. DOI:10.1016/j.msea.2006.05.058 |

| [14] |

DUNN C G. Cold-rolled and primary recrystallization textures in cold-rolled single crystals of silicon iron[J]. Acta Metallurgica, 1954, 2(2): 173-183. DOI:10.1016/0001-6160(54)90156-X |

| [15] |

WANG Y, XU Y B, ZHANG Y X, et al. Development of microstructure and texture in strip casting grain oriented silicon steel[J]. Journal of Magnetism and Magnetic Materials, 2015, 379: 161-166. DOI:10.1016/j.jmmm.2014.12.043 |

| [16] |

BING F U, WANG H, YAN J, et al. Effects of temperature and alloying elements on γ phase fraction of grain-oriented silicon steel[J]. Journal of Iron and Steel Research, International, 2016, 23(6): 573-579. DOI:10.1016/S1006-706X(16)30090-5 |

| [17] |

刘治赋, 刘宗滨, 李军, 等. Sn或Sb对高磁感取向硅钢组织和磁性的影响[J]. 金属学报, 1991, 27(4): 38-42. LIU Z F, LIU Z B, LI J, et al. Effect of Sn or Sb on structure and magnetic properties of high induction oriented silicon steel[J]. Acta Metallurgica Sinica, 1991, 27(4): 38-42. |

| [18] |

LITTMANN M F. Process for developing high magnetic permeability and low core loss in very thin silicon steel: US2473156[P]. 1949-06-14.

|

| [19] |

LOBANOV M L, RUSAKOV G M, REDIKUL'TSEV A A. Effect of copper content, initial structure, and scheme of treatment on magnetic properties of ultra-thin grain oriented electrical steel[J]. Physics of Metals and Metallography, 2013, 114(7): 559-565. DOI:10.1134/S0031918X13070077 |

| [20] |

HÖLSCHER M, RAABE D, LÜCKE K. Rolling and recrystallization textures of bcc steels[J]. Steel Research International, 1991, 62(12): 567-575. DOI:10.1002/srin.199100451 |

2020, Vol. 48

2020, Vol. 48