文章信息

- 姚祥宏, 周琦, 王克鸿, 章晓勇

- YAO Xiang-hong, ZHOU Qi, WANG Ke-hong, ZHANG Xiao-yong

- 基于焊道尺寸控制的电弧增材成形高氮奥氏体不锈钢与316L不锈钢交织结构

- Mix structure of high nitrogen austenitic stainless steel and 316L stainless steel formed by wire and arc additive manufacturing based on size controlling of beads

- 材料工程, 2020, 48(1): 54-60

- Journal of Materials Engineering, 2020, 48(1): 54-60.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000423

-

文章历史

- 收稿日期: 2018-04-23

- 修订日期: 2019-09-30

2. 南京理工大学 材料科学与工程学院, 南京 210094

2. School of Materials Science and Engineering, Nanjing University of Science & Technology, Nanjing 210094, China

电弧增材制造[1-2](wire and arc additive manufac-turing, WAAM)是基于熔焊技术,将丝材熔化层层堆积直接成形致密零件的技术,具有沉积速率快、成本低、可以成形较复杂结构等优势,适用于航空航天、能源、军工等领域小批量制造[3-5]。相较于其他熔焊方法,现常采用MIG-WAAM方法,它主要具有增材效率更高,送丝稳定等特点。Ding等[6-8]基于MIG焊研发了多道重叠模型、通过人造神经网络(artificial neutral network, ANN)建立了焊道几何尺寸形态和焊接参数之间的关系,采用自适应MAT算法计算几何尺寸精度更为准确致密的结构件,并采用低碳钢丝材,生产出高质量、成形精度较高且致密的结构件。Li等[9]针对焊道铺展性开发了一种增强焊道重叠模型(enhanced beads overlapping model,EBOM),研究了焊道几何尺寸和焊道中心与送丝中心之间的偏移距离的关系,且提出了一种推理算法来计算相邻焊道中心之间的最佳距离,实现了相邻焊道间的规划中心距离。熊俊[10]采用H08Mn2Si焊丝研究了焊道成形特点及宏观几何尺寸控制,通过二次回归旋转设计实验,建立了工艺参数对焊道几何尺寸的二次回归模型。基于WAAM技术常采用单种丝材制备成形薄壁、空心等结构件[11-12],也有基于改变重叠策略提出了多道多层均匀性构件的想法[13],而成形异质材料结构的研究极少,这种结构可称为交织结构,该种结构至少由两种不同性能的丝材组成,通过调节异质丝材成分比例,利用各自材料的性能特点,以制造成形具有某种或者多种特殊性能的结构件。

电弧增材成形异材交织结构,即通过设计该结构层内异质材料成分比例,层间由焊道相互叠加堆积,基于双丝MIG焊接技术,成形交织结构,该技术可为新型材料研发提供一种创新方法。

增材成形异材交织结构,其最优参数的选择更为复杂,须通过分析多种材料熔覆焊道以及异材多道重叠堆积成形,筛选最佳焊道的工艺参数,再进行异材焊道尺寸的匹配,使之相等或最大程度上近似(称为匹配度,为保证由两种焊道重叠堆积层的平整度,进而使得交织结构成形精度更高),其中焊道尺寸包括熔宽、余高、截面面积;丝材选用两种不同材料,须设计层内材料成分比例和减少换丝重新起弧次数,规划机器人行走路径,确保交织结构边界的几何精度[14],减少交织结构后处理加工量。本工作针对以上研究内容,采用自制高氮奥氏体不锈钢(以下称高氮钢)焊丝为硬质材料,316L不锈钢焊丝为软质材料,进行电弧增材成形异质材料交织结构的工艺研究,交织结构相比该两种材料具有更加优异的整体力学性能。

1 实验材料与方法实验材料为自制高氮钢焊丝及316L不锈钢焊丝,化学成分见表 1,焊丝直径均为1.2 mm,实验基板采用304不锈钢板材。

| Material | C | Mn | Cr | Mo | Ni | N | Si | S | P | Fe |

| High nitrogen austenitic stainless steel | 0.01 | 18.0 | 22.0 | 1.0 | 2.0 | 0.8 | 0.7 | < 0.01 | < 0.01 | Bal |

| 316L stainless steel | 0.02 | 2.1 | 19.1 | 2.6 | 12.3 | - | ≤0.65 | ≤0.03 | ≤0.03 | Bal |

实验设备为九轴协同双丝焊接机器人系统,主要由倒挂PMIG焊接机器人、Fronius双丝焊枪、两台TPS 5000 Fronius焊机组成,采集系统负责采集熔覆焊道实时电流电压参数数据。

电弧增材交织结构涉及两种材料的焊接工艺,为分析工艺参数和路径规划对交织结构成形的影响,实验选用送丝速率、焊接速率、行走路径3个变量,其他工艺参数固定如下:干伸长12 mm、保护气体为97.5%(体积分数,下同)Ar+2.5%O2、气流量18 L/min。

2 熔覆焊道工艺筛选熔覆焊道尺寸、成形质量和多道重叠堆积的平整度对单层平整度甚至整体结构成形具有重要影响。在电弧增材交织结构的过程中,异材焊道尺寸匹配度和换丝重新起弧次数是决定该层路径规划的主要变量。对于316L不锈钢丝材成形参数的研究已经相对成熟,本工作针对高氮钢焊道易出现气孔[15-17],着重研究高氮钢熔覆焊道的成形工艺参数,316L不锈钢焊道成形不再做过多研究分析,同时通过实验发现,316L不锈钢焊道相比高氮钢,焊道表面并不存在气孔等问题。

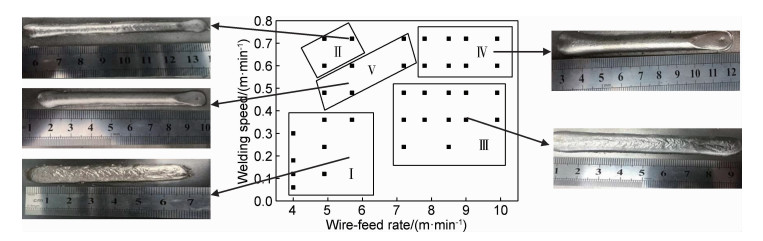

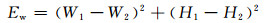

2.1 高氮钢熔覆焊道成形实验选用送丝速率为4.0,4.9,5.7,7.2,7.8,8.5,9.0,9.9 m/min;选用焊接速率为0.12,0.24,0.36,0.48,0.6,0.72 m/min,进行筛选形成36组工艺参数,焊道成形呈现多种表面形貌,如图 1所示。

|

图 1 焊道表面成形形貌 Fig. 1 Morphologies of bead surface |

图 1中Ⅰ区为慢送丝慢速区,焊接速率较低,使得熔池体积增大且凝固时间变长,造成表面褶皱严重。较低的焊接速率使得热输入量过大,大量氮元素在熔池处于过饱和状态,最终以氮气形式逸出或者残留在焊道形成内部气孔,也造成了焊道表面布满气孔。图 1中Ⅱ区为慢送丝高速区,热输入量偏小,在单位长度内焊道线能量较小,焊接速率较快时,冷却速率也较快,使得熔池凝固时间过短,极易导致焊道铺展不开,同时焊趾处出现未熔合、咬边等缺陷。图 1中Ⅲ区为快送丝中速区,焊接速率较快时,熔池凝固时间缩短,氮气逸出量减少,使得气孔数量降低,焊道表面成形比Ⅰ区好。Ⅳ区属于快送丝高速区,Ⅴ区属于中速送丝高速区,这两个区域焊道表面成形良好,工艺参数也较好。

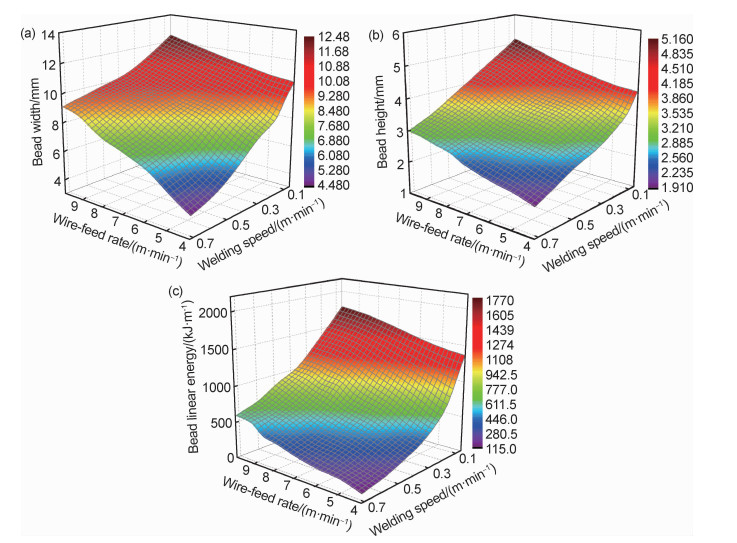

2.2 工艺参数对高氮钢焊道尺寸与线能量的影响通过拟合36组工艺参数与焊道尺寸和线能量的关系,获得送丝速率、焊接速率对熔覆焊道尺寸及线能量的影响,如图 2所示。图 2(a)中,送丝速率为4~7 m/min,焊接速率为0.3~0.7 m/min时,曲面区域上升的幅度略大;曲面上升较为平缓,焊接速率对焊道熔宽影响略大于送丝速率。图 2(b)中,曲面较为平整,上升幅度平缓,焊接速率对焊道余高影响大于送丝速率。图 2(c)中,送丝速率加快,线能量曲面上升幅度较为平稳;焊接速率减小时,线能量曲面上升幅度陡然增大,焊接速率对焊道线能量的影响远大于送丝速率。可以看出焊接速率对高氮钢焊道尺寸、线能量影响最大。

|

图 2 送丝速率和焊接速率对焊道熔宽、余高及线能量影响的曲面图 (a)熔宽曲面图;(b)余高曲面图;(c)线能量曲面图 Fig. 2 Surface plots of the bead width, height and linear energy as the influence of wire-feed rate and welding speed (a)width surface plot; (b)height surface plot; (c)linear energy surface plot |

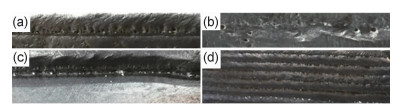

为分析高氮钢在多层多道成形状况,采用焊道成形良好的Ⅳ, Ⅴ区工艺参数进行单道多层,单层多道堆积实验。采用Ⅳ区工艺参数进行成形实验的表面形貌见图 3(a), (b),,焊道侧面气孔密集,焊道间出现数量较多的大气孔。采用Ⅴ区工艺参数进行成形实验的表面形貌见图 3(c), (d),表面成形良好,几乎没有气孔产生,由此得出,Ⅴ区域参数是更加合理的工艺参数。

|

图 3 单道多层、单层多道重叠堆积成形形貌 (a)Ⅳ区域参数单道多层焊;(b)Ⅳ区域参数单层多道焊;(c)Ⅴ区域参数单道多层焊;(d)Ⅴ区域参数单层多道焊 Fig. 3 Forming morphologies of single-bead multi-layer and single-layer multi-bead (a)single-bead multi-layer of Ⅳ area; (b)single-layer multi-bead of Ⅳ area; (c)single-bead multi-layer of Ⅴ area; (d)single-layer multi-bead of Ⅴ area |

在单道多层、单层多道堆积时,原先焊道表面部分或者焊道边缘侧均会重新熔化,送丝量过大,造成在重熔区域中过饱和氮元素聚集形成大量氮气,同时边侧区域处于熔池边缘,热量交换最为迅速,在熔池迅速凝固时,氮气来不及析出而残留在焊道侧面和焊道之间形成密集气孔[16]。

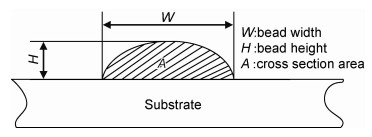

2.4 最佳熔覆焊道工艺参数相比于同种材料多道重叠堆积时,异材重叠堆积时由于两种材料的焊道尺寸不一致会严重影响交织结构层内的平整度甚至交织结构整体精度,因此须对两种材料熔覆焊道尺寸进行匹配,使之相等或最大程度上近似。采用高氮钢Ⅴ区工艺参数时,单道、单层多道、单道多层成形最优,因此选用Ⅴ区工艺参数成形焊道尺寸与316L不锈钢焊道尺寸进行匹配,焊道尺寸参数如图 4所示。

|

图 4 焊道尺寸参数 Fig. 4 Bead geometry size parameters |

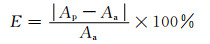

焊道截面面积的误差E定义为实际截面面积与理论截面面积差值的绝对值和实际截面面积的比值,如式(1)所示:

|

(1) |

式中:Aa是焊道实际测量截面面积;Ap是焊道理论截面面积,Ap可通过式(2)计算得出:

|

(2) |

式中:dw为焊丝直径;λ是送丝速率F与焊接速率S之间的比值。

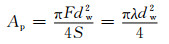

图 5为高氮钢和316L不锈钢焊道截面面积误差。可以看出,两种材料误差均控制在8%以下,参数λ处于9~25之间,截面积误差更低,说明这些工艺参数可以匹配更精准的焊道尺寸,其中高氮钢Ⅴ区域的参数λ均处于9~25之间。

|

图 5 两种材料焊道实际截面面积误差 Fig. 5 Actual cross section area error of both beads |

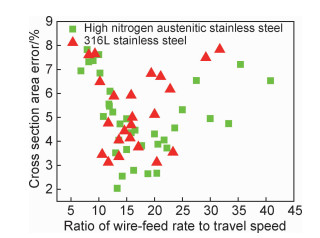

采用高氮钢Ⅴ区域中5种工艺参数成形5种焊道熔宽、余高与316L不锈钢焊道熔宽、余高进行匹配。图 6 C区域中,焊道熔宽、余高匹配最为接近,以下依次采用B, A, E区域进行匹配,D区域未匹配成功,即剔除区域D中高氮钢工艺参数。将其中A, B, C, E区域中高氮钢和316L不锈钢工艺参数成形焊道几何尺寸和截面面积进行对比,如表 2所示。

|

图 6 两种材料焊道几何尺寸 Fig. 6 Geometry size of both beads |

| Area | High nitrogen austenitic stainless steel bead | 316L stainless steel bead | |||||||||||

| F/(m·min-1) | S/(m·min-1) | W/mm | H/mm | Ap/mm2 | Aa/mm2 | F/(m·min-1) | S/(m·min-1) | W/mm | H/mm | Ap/mm2 | Aa/mm2 | ||

| A | 5.7 | 0.48 | 7.0 | 3.1 | 13.5 | 12.8 | 3.8 | 0.24 | 7.1 | 3.2 | 17.9 | 16.9 | |

| 4.9 | 0.36 | 7.1 | 3.1 | 15.4 | 14.9 | ||||||||

| B | 4.9 | 0.48 | 6.3 | 2.9 | 11.5 | 11.3 | 3.8 | 0.36 | 6.3 | 3.0 | 12.0 | 11.6 | |

| 4.9 | 0.48 | 6.2 | 2.9 | 11.5 | 10.6 | ||||||||

| 4.9 | 0.60 | 6.0 | 2.8 | 9.3 | 8.6 | ||||||||

| C | 5.7 | 0.60 | 6.8 | 2.8 | 10.2 | 9.5 | 5.6 | 0.60 | 6.8 | 2.8 | 10.5 | 9.7 | |

| E | 7.2 | 0.60 | 7.5 | 3.0 | 13.6 | 12.9 | 5.6 | 0.48 | 7.5 | 2.9 | 13.2 | 12.6 | |

定义两种材料熔覆焊道几何尺寸和截面面积匹配相等总误差为Ed,Ed=Ew+Ea,其中Ew为几何尺寸匹配误差,Ea为截面面积匹配误差。Ed是衡量两种材料熔覆焊道几何尺寸和截面面积匹配度的最佳筛选手段。

几何尺寸匹配误差Ew定义为两种材料熔覆焊道的熔宽差值的平方与余高差值的平方之和,见式(3),其中W1,W2表示两种材料熔覆焊道的熔宽;H1,H2表示两种材料熔覆焊道的余高。

|

(3) |

截面面积匹配误差Ea定义为两种材料熔覆焊道的理论截面面积差值的绝对值与实际截面面积差值的绝对值之和,见式(4)。

|

(4) |

将A, B, C, E区域中高氮钢与316L不锈钢熔覆焊道的熔宽和余高、截面面积分别通过式(3),(4)计算得到Ed。A区域中总误差分别为8.52, 4.01;B区域中总误差分别为0.81, 0.71和5;C区域中总误差为0.5;E区域中总误差为0.71。可得出C区域中高氮钢与316L不锈钢焊道几何尺寸和截面面积总误差Ed数值最小,表明C区域中工艺参数最佳,即增材成形高氮钢与316L不锈钢交织结构的最佳工艺参数,其中高氮钢工艺参数为:送丝速率5.7 m/min,焊接速率0.6 m/min,316L不锈钢工艺参数为:送丝速率5.6 m/min,焊接速率0.6 m/min,焊道熔宽、余高均为6.8, 2.8 mm。

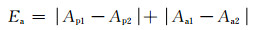

3 焊道间距如图 7所示,通过不同焊道间距实验对异种、同种材料多道重叠最佳道间距进行确定。图 7(a)中,将道间距d设为3.4, 3.9, 4.3, 4.7, 4.9 mm,进行316L不锈钢焊道重叠高氮钢实验,当d < 4.3 mm时,重叠区域未填满,出现下凹,甚至出现未熔合缺陷;当d>4.3 mm时,重叠区域过多,出现高低不平,使得分割层高度不一,将会给重叠多层后产生明显的高度差;当d=4.3 mm时,两道焊缝重叠中心线之间的表面平整,即高氮钢与316L不锈钢异材多道重叠的最佳道间距d1=4.3 mm。采用同种方法对同种材料进行多道重叠实验,得出高氮钢-高氮钢多道重叠最佳道间距d2=4.2 mm,见图 7(b);316L不锈钢-316L不锈钢多道重叠最佳道间距d3=4.4 mm,见图 7(c)。

|

图 7 最佳道间距实验截面图 (a)316L不锈钢-高氮钢;(b)高氮钢-高氮钢;(c)316L不锈钢-316L不锈钢 Fig. 7 Cross-section images of optimum step-over distance of beads (a)316L stainless steel and high nitrogen austenitic stainless steel; (b)two high nitrogen austenitic stainless steels; (c)two 316L stainless steels |

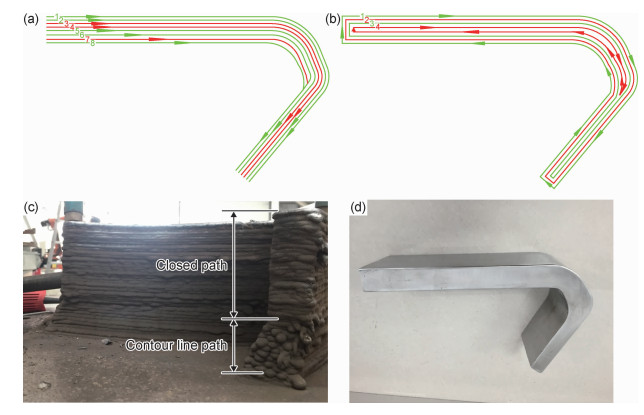

为控制层间平整度及结构整体精度,须对行走路径进行规划,其中合理的路径至少满足三个要求:第一,路径应覆盖结构整个层面,降低路径交叉次数,且可保证较平整紧密地增材成形;第二,由于两种丝材需要交替起弧,为保证电弧增材路径的连续性,避免频繁起弧;第三,为减少后续加工处理和避免浪费更多的丝材,整体路径规划须考虑每层以及整个结构边界的几何精度。

图 8为路径规划方法和交织结构图。图 8(a)中,采用等高线路径,其中绿线为高氮钢,红线为316L不锈钢,两种材料交织程度紧密,但起弧次数较多;从图 8(c)中下半部分成形可以看出,结构边界的几何精度较差,可见整体宽度在逐渐减小,且起弧收弧处很不平整。图 8(b)中,采用闭合路径,既减少了起弧次数,又保证了结构边界的几何精度,最终采用闭合路径成形高氮钢与316L不锈钢交织结构,交织结构毛坯经过后处理加工,得到最终样件产品,见图 8(d)。

|

图 8 路径规划方法和交织结构 (a)等高线路径;(b)闭合路径;(c)毛坯;(d)加工处理后样件 Fig. 8 Path planning method and mix structure (a)contour line path; (b)closed path; (c)semifinished product; (d)post processing sample |

(1) 构建了增材工艺参数对高氮钢焊道尺寸、表面成形关系模型,单道、多道重叠堆积时易出现气孔、褶皱等缺陷,说明工艺参数的变化对高氮钢焊道成形影响极大,发现仅Ⅴ区工艺参数最合理。焊接速率对焊道几何尺寸的影响略大于送丝速率,而对焊道线能量的影响远大于送丝速率。

(2) 提出异材焊道几何尺寸、截面面积匹配误差法,通过该方法,筛选出了最适合于增材异材交织结构的工艺参数,高氮钢工艺参数为:送丝速率5.7 m/min,焊接速率0.6 m/min,316L不锈钢工艺参数为:送丝速率5.6 m/min,焊接速率0.6 m/min。同时通过不同道间距实验得出异材、同材焊道重叠堆积最佳道间距。

(3) 通过降低起弧次数,采用闭合路径使得整个异材交织结构成形精度高,减少了后处理加工。

| [1] |

XIONG J, YIN Z, ZHANG W. Closed-loop control of variable layer width for thin-walled parts in wire and arc additive manufacturing[J]. Journal of Materials Processing Technology, 2016, 233: 100-106. DOI:10.1016/j.jmatprotec.2016.02.021 |

| [2] |

DEREKAR K S. A review of wire arc additive manufacturing and advances in wire arc additive manufacturing of aluminium[J]. Materials Science and Technology, 2018, 34(8): 895-916. DOI:10.1080/02670836.2018.1455012 |

| [3] |

DING D, PAN Z, CUIURI D, et al. Wire-feed additive manufacturing of metal components:technologies, developments and future interests[J]. International Journal of Advanced Manufacturing Technology, 2015, 81(1/4): 465-481. |

| [4] |

黄丹, 朱志华, 耿海滨, 等. 5A06铝合金TIG丝材-电弧增材制造工艺[J]. 材料工程, 2017, 45(3): 66-72. HUANG D, ZHU Z H, GENG H B, et al. TIG wire and arc additive manufacturing of 5A06 aluminum alloy[J]. Journal of Materials Engineering, 2017, 45(3): 66-72. |

| [5] |

徐健宁.智能金属结构熔焊成型技术研究[D].南昌: 南昌大学, 2009. XU J N.Research on smart metal structure based on welding technology[J].Nanchang: Nanchang University, 2009. http://cdmd.cnki.com.cn/Article/CDMD-11902-2010076554.htm |

| [6] |

DING D, PAN Z, CUIURI D, et al. Bead modelling and implementation of adaptive MAT path in wire and arc additive manufacturing[J]. Robotics and Computer-Integrated Manufacturing, 2016, 39: 32-42. DOI:10.1016/j.rcim.2015.12.004 |

| [7] |

DING D, PAN Z, CUIURI D, et al. Adaptive path planning for wire-feed additive manufacturing using medial axis transformation[J]. Journal of Cleaner Production, 2016, 133: 942-952. DOI:10.1016/j.jclepro.2016.06.036 |

| [8] |

DING D, PAN Z, CUIURI D, et al. A multi-bead overlapping model for robotic wire and arc additive manufacturing (WAAM)[J]. Robotics and Computer-Integrated Manufacturing, 2015, 31: 101-110. DOI:10.1016/j.rcim.2014.08.008 |

| [9] |

LI Y, SUN Y, HAN Q, et al. Enhanced beads overlapping model for wire and arc additive manufacturing of multi-layer multi-bead metallic parts[J]. Journal of Materials Processing Technology, 2018, 252: 838-848. DOI:10.1016/j.jmatprotec.2017.10.017 |

| [10] |

熊俊.多层单道GMA增材制造成形特性及熔敷尺寸控制[D].哈尔滨: 哈尔滨工业大学, 2014. XIONG J.Forming characteristics in multi-layer single-bead GMA additive manufacturing and control for deposition dimension[D].Harbin: Harbin Institute of Technology, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10213-1014085161.htm |

| [11] |

张永忠, 席明哲, 石力开, 等. 激光快速成形316L不锈钢研究[J]. 材料工程, 2002(5): 22-25. ZHANG Y Z, XI M Z, SHI L K, et al. Research on laser direct deposition of 316L stainless steel[J]. Journal of Materials Engineering, 2002(5): 22-25. DOI:10.3969/j.issn.1001-4381.2002.05.006 |

| [12] |

柏久阳, 范成磊, 杨雨晨, 等. 2219铝合金TIG填丝堆焊成形薄壁试样组织特征[J]. 焊接学报, 2016, 37(6): 124-128. BAI J Y, FAN C L, YANG Y C, et al. Microstructures of 2219-Al thin-walled parts produced by shaped metal deposition[J]. Transactions of the China Welding Institution, 2016, 37(6): 124-128. |

| [13] |

LI Y, HAN Q, ZHANG G, et al. A layers-overlapping strategy for robotic wire and arc additive manufacturing of multi-layer multi-bead components with homogeneous layers[J]. International Journal of Advanced Manufacturing Technology, 2018, 96(9/12): 3331-3344. |

| [14] |

DING D, PAN Z, CUIURI D, et al. A practical path planning methodology for wire and arc additive manufacturing of thin-walled structures[J]. Robotics and Computer-Integrated Manufacturing, 2015, 34: 8-19. DOI:10.1016/j.rcim.2015.01.003 |

| [15] |

赵琳, 田志凌, 彭云, 等. 1Cr22Mn16N高氮钢激光焊接:Ⅰ焊接保护气体组成和热输入对焊缝氮含量及气孔性的影响[J]. 焊接学报, 2007, 28(8): 89-91. ZHAO L, TIAN Z L, PENG Y, et al. Laser welding of high nitrogen steel 1Cr22Mn16N:Ⅰ influence of shielding gas composition and heat input on N-content and porosity of weld metal[J]. Transactions of the China Welding Institution, 2007, 28(8): 89-91. DOI:10.3321/j.issn:0253-360x.2007.08.023 |

| [16] |

赵琳.高氮钢焊接过程氮的行为及接头组织性能[D].北京: 钢铁研究总院, 2007. ZHAO L.Nitrogen behavior and joint microstructure and properties of high nitrogen steel during welding[D].Beijing: Central Iron & Steel Research Institute, 2007. http://d.wanfangdata.com.cn/Thesis/Y1597021 |

| [17] |

崔博, 张宏, 刘佳, 等. 保护气体对高氮钢焊接熔滴过渡模式和气孔缺陷的影响研究[J]. 机械工程学报, 2017, 53(22): 87-94. CUI B, ZHANG H, LIU J, et al. Study on the impact of the shielding gas on the droplet transfer mode and blowhole defect of high nitrogen steel welding[J]. Journal of Mechanical Engineering, 2017, 53(22): 87-94. |

2020, Vol. 48

2020, Vol. 48