文章信息

- 吉海军, 乔荷, 王朝, 杨慧, 王润国, 张立群

- JI Hai-jun, QIAO He, WANG Zhao, YANG Hui, WANG Run-guo, ZHANG Li-qun

- 生物基合成橡胶的研究进展

- Research progress in bio-based synthetic rubber

- 材料工程, 2019, 47(12): 1-9

- Journal of Materials Engineering, 2019, 47(12): 1-9.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000207

-

文章历史

- 收稿日期: 2019-03-07

- 修订日期: 2019-07-30

2. 北京化学工业集团有限公司 北京市化工职业病防治院, 北京 100093

2. Beijing Prevention and Treatment Hospital of Occupational Disease for Chemical Industry, Beijing Chemical Industry Group Co., Ltd., Beijing 100093, China

近代社会的迅猛发展得益于繁盛的石化工业,然而石油化工行业的发展不可避免地带来了一系列问题。化石资源属于不可再生资源,随着数百年的开采,已逐渐不能满足人们日益增长的能源需求,化石资源的过度开发对生态环境造成破坏并产生大量的温室气体,与目前生态环保、可持续发展理念相悖。为了应对能源和环境危机,人们开始探索可持续发展的新能源道路[1]。生物质能是从太阳能转化而来的,通过植物的光合作用将二氧化碳和水合成生物质,其使用过程又生成二氧化碳和水,形成一个理论上二氧化碳的净排放为零的物质循环,生物质能同时也被认为是唯一能被存储的太阳能,在替代化石燃料方面有不可比拟的优势[2]。到2020年,我国生物质能源消费量有望占到整个石油消费量的20%,将我国对石油的对外依存度控制在50%以下。利用生物质资源提炼生物质燃料及化学品,美国能源部计划2025年生物燃料提供30%的能源需求,生物基化学品提供总有机化学品需求的25%,据预计至2050年,来源于可再生物质大宗化学品可达到约1.13亿吨,占所有有机化学品的38%[3]。目前已经使用生物基化学品成功制造了如聚乳酸(PLA)[4]、淀粉基聚合物[5]、聚羟基链烷酸酯(PHAs)[6]、1, 3-丙二醇基聚合物[7-8]和聚丁烯[9]等材料。陶氏化学公司已建成一座年产14万吨的PLA工厂,并计划将产能提高到45万吨/年。丰田汽车用甘蔗和马铃薯制造汽车塑料零部件,富士通用玉米淀粉制造电脑塑料外壳。尽管像这样的生物基塑料仍然存在耐热温度低,韧性差等缺点,但是生物资源已经取代了化石资源在塑料领域获得新型聚合物材料,同时应该继续努力开发环境稳定的生物基聚合物,以满足高性能需求。

橡胶的分子链以及聚集结构赋予其大变形下的高弹性,因此广泛应用于国防军工、医疗交通和日常生活中。目前,绝大多数橡胶仍来源于天然橡胶以及石油基合成橡胶,天然橡胶主要产自巴西橡胶树,由于其生长条件苛刻,只能在特定的热带地区生长。我国对天然橡胶的需求很大,但自产不足,严重依赖进口且进口量逐年增加。石油基合成橡胶的发展填补了天然橡胶供不应求的缺口,但与此同时带来了化石资源急剧消耗及过度碳排放等问题。与生物基塑料和纤维相比,针对工程应用的生物基弹性体的研究和开发较少。显然,为了满足不断增长的需求,开发新型的生物基弹性体变得尤为重要。

1 生物基化学品目前化学品的主要来源是石化原料,大宗化学品有甲醇、乙烯、丙烯、丁二烯、苯、甲苯、二甲苯等[10],虽然以生物基化学品取代这类石油基化学品仍存在技术和成本等问题,但仍有巨大的潜力。生物基化学品是由谷物、豆类、棉秆和其他生物质作为原料生产的化学品,随着生物发酵技术的成熟,大大降低了转化成本且可以实现大规模生产[11]。由于生物基化学品种类繁多,工业生产和科学研究目前主要集中在一些高附加值的生物基化学品上。在2004年,美国能源部(DOE)就在一份报告中推出了第一批具有高附加值的生物基化学品,称作“Top 12”化学品平台,包括琥珀酸(富马酸/苹果酸)、2, 5-呋喃二羧酸、3-羟基丙酸、天冬氨酸、葡糖二酸、谷氨酸、衣康酸、乙酰丙酸、3-羟基丁内酯、甘油、山梨糖醇和木糖醇(阿拉伯糖醇)[12]。随后在2010年,提出新的“Top 10”化学品平台,包括乙醇、呋喃类、甘油、生物烃、乳酸、琥珀酸、羟基丙酸/醛、乙酰丙酸、山梨糖醇和木糖醇[13],其中大部分已经实现商业化生产。

2 生物基传统橡胶目前,传统弹性体如丁苯橡胶、乙丙橡胶、顺丁橡胶等广泛应用于工业、农业、国防和日常生活中,然而其严重依赖于化石资源,不利于橡胶工业的可持续发展。在合成橡胶工业领域,使用可再生资源代替化石资源对可持续发展具有重要意义。对于我们来说,如何利用可再生的生物质单体合成有应用价值的橡胶材料至关重要。

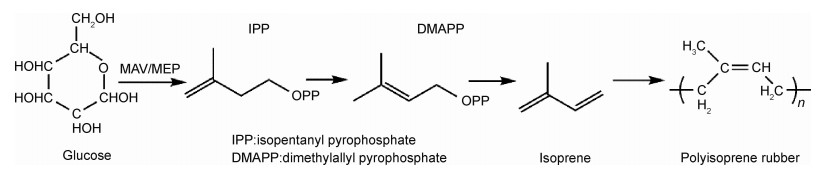

2.1 生物基异戊橡胶Williams在1860年首次通过天然橡胶的热解得到异戊二烯。如今,大多数异戊二烯生产来自化石资源。俄罗斯通常通过异戊烷的脱氢以及异丁烯与甲醛的合成得到异戊二烯,美国通过萃取蒸馏从C5流中直接分离异戊二烯[14]。考虑到异戊二烯不断增长的需求、化石资源的压力以及全球变暖等环境问题越来越多,需要从可再生资源中生产异戊二烯等化学品。

杰能科(Genencor)和固特异(Goodyear)两家公司于2010年3月宣布组建联合体,开发一体化发酵、回收和提纯系统,用于从糖类生产生物基异戊二烯,进而合成异戊橡胶。阿米瑞斯(Amyris)公司和米其林(Michelin)公司也于2011年9月签署一项协议,合作开发可再生的异戊二烯。阿米瑞斯公司计划商业化生产异戊二烯,以应用于轮胎以及其他特种化学品,如黏合剂、涂料和密封剂。阿米瑞斯公司的技术目前已用于商业化规模生产15个碳的分子,即所谓的法呢烯,该技术也可用于将植物基糖类转化成异戊二烯[15-16],如图 1所示。

2.2 生物基乙丙橡胶传统的乙丙橡胶是由石油中提取的乙烯及丙烯合成的,随着生物质单体的不断发展,生物基乙烯及丙烯亦成功应用于乙丙橡胶的生产。德国Lanxess公司从巴西甘蔗中提取乙醇,再经脱水得到的生物基乙烯,以此为原料生产乙丙橡胶[17-18]。Braskem S A公司通过输送管道向朗盛在巴西特里温福(Triunfo)的EPDM生产厂供应这种生物基乙烯。2011年,Lanxess公司公布了商品名为KeltanEco的世界上第一款生物基EPDM产品。2017年,Arlanxeo公司宣布:生物基三元乙丙橡胶制得的足球衬垫,具有最佳的反弹性能,现已用于阿迪达斯“Telstar 18”世界杯比赛用球。

2.3 生物基顺丁橡胶制备生物基顺丁橡胶的关键是如何获得生物基丁二烯单体。近年来,利用葡萄糖的生物发酵生产2, 3-丁二醇已成为生物能源领域的新焦点之一,生物基2, 3-丁二醇可以进一步转化1, 3-丁二烯,Tsukamoto等在SiO2负载的磷酸二氢铯催化剂上高选择性脱水2, 3-丁二醇生产生物基1, 3-丁二烯,这类单床催化剂体系具有最高的1, 3-丁二烯选择性(>90%),图 2显示了生物基丁二烯的制备路线[19]。

3 新型生物基合成橡胶利用现有大宗生物基化学品制备新型生物基合成橡胶并开发其在橡胶领域的工程应用,应遵循以下标准[20]:(1)所用原料不依赖于化石资源,主要通过可再生的生物资源来制备,单体容易获得,价格便宜;(2)应当有良好的环境稳定性,例如较低的吸水率和降解速率;(3)应当与传统的橡胶加工成型工艺有良好的相容性,可采用传统的橡胶加工工艺进行加工成型,例如混炼和硫化等工艺;(4)应当具有与传统合成橡胶相比拟的物理和力学性能。下面针对几种新型的生物基合成橡胶进行介绍。

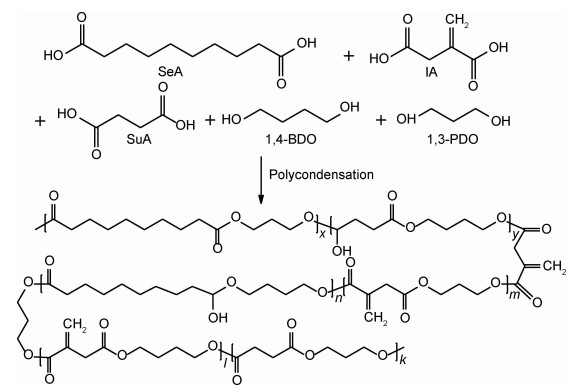

3.1 聚酯型生物基合成橡胶聚酯材料由多元醇及多元酸缩合聚合得到[20],被广泛用于各类包装材料、农用薄膜、生物医药、信息电子等领域。如PET,PBT都是高性能聚酯材料,具有优异的综合性能,因其具有较高的结晶度而作为塑料使用,而弹性体则需要有柔顺的长链及可交联的网络,为了满足以上要求,选取多种生物质单体[21],通过分子杂化来抑制结晶,从而制备无定形结构的聚酯型生物基合成橡胶,其中聚合单体包括丁二酸(SA)、1, 3-丙二醇(PDO)、1,4-丁二醇(BDO),提供长链柔顺性的癸二酸(SeA),提供交联点的衣康酸(IA),其合成反应式如图 3所示。

|

图 3 聚酯型生物基合成橡胶反应式 Fig. 3 Reaction route of bio-based polyester synthetic rubber |

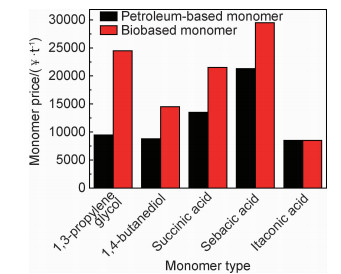

合成生物基聚酯的单体与石油基聚酯价格对比如图 4所示,生物基聚酯的成本约为27000元/吨,石油基聚酯成本为17000元/吨,目前生物基单体价格与石油基单体相比仍然较高,这种现象正随着发酵技术快速发展而改善。

|

图 4 生物基及石油基单体价格对比 Fig. 4 Comparison between bio-based and petroleum-based monomer prices |

目前,对于聚酯弹性体的常规立式反应装置合成来说,当聚酯弹性体分子量增加到一定程度,由于黏弹性的影响,聚酯弹性体会产生轴向的作用力,出现爬杆效应,导致无法对聚酯弹性体继续搅拌,从而限制了分子量的进一步提升。利用立式反应釜合成得到的聚酯弹性体的分子量一般不超过4万。而较低的分子量,会导致聚酯弹性体的加工性能和力学性能均较差,所以需要提高其分子量。目前,两种提高分子量的方法主要包括扩链和引入卧式反应釜和增黏釜来继续对聚酯弹性体进行搅拌。关于聚酯弹性体扩链的研究,首先合成羟基封端的聚酯弹性体,然后利用二异氰酸酯(MDI)与羟基进行反应,从而实现分子量的增长。

通过调整单体的摩尔配比、催化剂的用量、反应温度以及真空度,可以制得数均分子量(Mn)大于3.5万,重均分子量(Mw)大于12.8万,多分散指数(PDI)为3.2左右,玻璃化转变温度为-56℃左右的聚酯型生物基合成橡胶(PBEE)。PBEE与传统的石油基橡胶相比,分子量相对较低,但具有较低玻璃化转变温度。这主要是由于在主链中引入了长碳链的癸二酸结构,使得聚合物的分子链非常柔顺。另外采用多种单体进行共聚,能够破坏分子链的规整性,抑制结晶,使其在室温下为无定形状态。这样一种线性、含有双键的可交联弹性体可以进行二次加工,利用传统橡胶加工方法来制备不同种类的橡胶复合材料,从而提高弹性体的力学性能,拓宽其应用范围。

聚酯型生物基合成橡胶还可以用作生物基塑料增韧剂,对PLA进行增韧,具有非常优异的增韧效果[22]。此外研究者们还探索了聚酯型生物基合成橡胶在耐油密封、形状记忆[23]、电致形变[24]、3D打印材料[25]等领域的潜在应用。目前,已建成100吨级聚酯生物基工程弹性体中试生产线(图 5)。

|

图 5 100吨级聚酯型生物基合成橡胶中试生产线 Fig. 5 100 ton bio-based polyester synthetic rubber pilot production line |

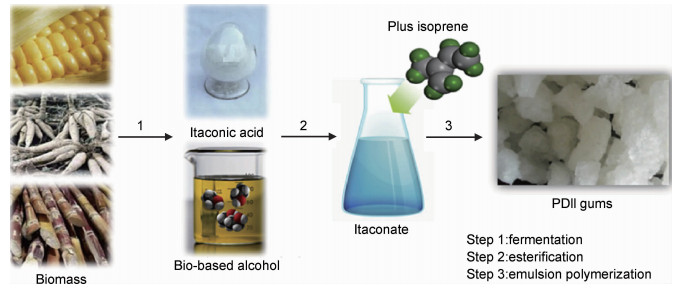

衣康酸具有两个羧基和一个双键,因为羧基会影响乳液聚合过程中的链增长,所以只能得到低分子量的聚合物。通常高分子量聚合物可通过衣康酸酯的聚合获得[26-27]。通过生物基单体衣康酸和发酵法生产的异戊醇进行酯化反应制备生物基的衣康酸二异戊酯单体,然后通过衣康酸二异戊酯与异戊二烯的乳液共聚合制备得到高分子量的生物基衣康酸酯橡胶[28],简称为康戊胶,图 6为康戊胶的制备过程示意图。

|

图 6 康戊胶的制备过程 Fig. 6 Preparation process of PDII |

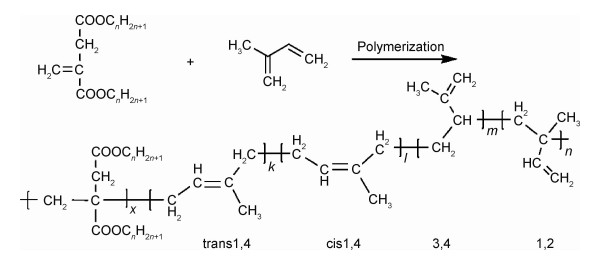

在康戊胶的研究中发现,衣康酸酯侧基对康戊胶的性能有着显著的影响,为了分析侧基对康戊胶各项性能的影响,合成了不同侧基的康戊胶生胶。首先,通过衣康酸与甲醇、乙醇、正丙醇、正丁醇等一元醇制备不同侧基长度的衣康酸二酯,然后通过衣康酸二酯与异戊二烯的共聚合制备不同侧基长度的康戊胶生胶,图 7即为不同侧基长度康戊胶的反应式。通过氧化还原引发体系引发的乳液聚合,在相似的聚合条件下,合成了带有不同侧基的康戊胶[29],包括聚(衣康酸二甲酯/异戊二烯)型康戊胶(PDMII),聚(衣康酸二乙酯/异戊二烯)型康戊胶(PDEII)、聚(衣康酸二正丙酯/异戊二烯)型康戊胶(PDPrII)、聚(衣康酸二正丁酯/异戊二烯)型康戊胶(PDBII)、聚(衣康酸二正戊酯/异戊二烯)型康戊胶(PDPeII)、聚(衣康酸二正己酯/异戊二烯)型康戊胶(PDHxII)、聚(衣康酸二正庚酯/异戊二烯)型康戊胶(PDHpII)、聚(衣康酸二正辛酯/异戊二烯)型康戊胶(PDOII)、聚(衣康酸二正壬酯/异戊二烯)型康戊胶(PDNII)、聚(衣康酸二正癸酯/异戊二烯)型康戊胶(PDDII)。

|

图 7 不同侧基康戊胶的合成反应式 Fig. 7 Synthesis equation of different sides of PDII |

其数均分子量从10万到30万不等,分子量分布系数在3.0左右。控制衣康酸酯与异戊二烯共聚的投料比为2:3时,经测试发现,随着侧基长度的增加,聚合物的玻璃化转变温度逐渐降低,如衣康酸二甲酯/异戊二烯共聚物型的康戊胶的玻璃化转变温度在15℃左右,而衣康酸二正癸酯/异戊二烯共聚物型的康戊胶的玻璃化转变温度为-68℃左右。

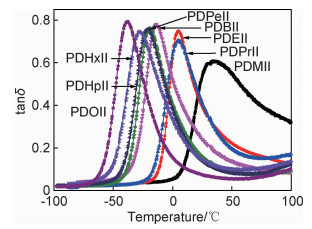

图 8是不同侧基康戊胶的DMTA曲线,从DMTA曲线可以看出,随着康戊胶侧基长度的增加,康戊胶的分子链的柔顺性是逐步提高的,这是由于侧基长度的增加增大了康戊胶分子链之间的间距,提高了康戊胶的自由体积。研究发现,对于橡胶复合材料的DMTA曲线,0℃的tanδ值可以反映该材料的抗湿滑性,0℃的tanδ值越高,说明该材料的抗湿滑性越好,相似的是,60℃的tanδ值可以反映材料的滚动阻力,60℃的tanδ值越低,说明该材料的滚动阻力越低。在实际使用中需要兼顾滚阻性能和抗湿滑性能,PDBII有望成为制备轮胎胎面的理想材料。此外,为了进一步提高性能,采用丁二烯代替异戊二烯与衣康酸二正丁酯进行共聚合,制备了聚(衣康酸酯二正丁酯/丁二烯)弹性体(PDBIB)。

|

图 8 不同侧基康戊胶/白炭黑复合材料的DMTA曲线 Fig. 8 DMTA curves of different side PDII/silica composites |

制备生物基衣康酸酯橡胶单体价格如下:衣康酸约8000~9000元/吨,正丁醇约4500~6000元/吨,异戊二烯、丁二烯约9000~11000元/吨,综合计算,生物基衣康酸酯橡胶的生产成本为10960~12550元/吨,市售溶聚丁苯橡胶价格大约为16000元/吨,价格有一定优势。

由于白炭黑可以在不牺牲橡胶抗湿滑性的前提下降低其滚动阻力,因此,白炭黑是比较理想的“绿色轮胎”填料[30-31],本课题组选用白炭黑来对其进行增强。然而,白炭黑表面具有大量的羟基,亲水性强,很容易发生团聚,导致白炭黑在橡胶中的分散较差,且与橡胶基体的相容性不好。与石油基溶聚丁苯橡胶相比,其动态力学性能仍有一定差距。为了解决这一问题,可以考虑对橡胶基体进行官能化改性,赋予橡胶一些可与羟基反应的官能团,增强橡胶基体与白炭黑之间的相互作用,改善其动态力学性能。

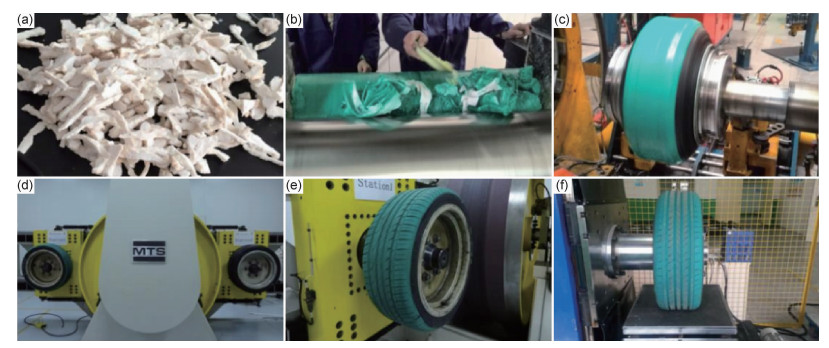

本课题组与山东玲珑轮胎股份有限公司合作制备了PDBII和PDBIB两批生物基衣康酸酯橡胶轮胎,也是国内外首次试制生物基合成橡胶绿色轮胎(如图 9所示)。其中Silica/PDBII胎面胶轮胎(205/55R16 91H)的滚阻系数9.9kg/t,Silica/PDBIB胎面胶轮胎(225/40R18 92W)的滚阻系数为7.7kg/t[32]。Silica/PDBII胎面胶轮胎的滚阻性能优于国内普遍使用的轮胎,Silica/PDBIB胎面胶轮胎的滚阻性能达到了欧洲轮胎标签法的B级,生物基合成橡胶结合原位改性等技术制备生物基低滚阻绿色轮胎是节能降耗与可持发展的重要方向。与此同时,官能化生物基合成橡胶的研究也为制备高性能强界面的轮胎用绿色白炭黑/橡胶纳米复合材料提供了重要思路。

|

图 9 生物基轮胎的制备及滚阻测试过程图片演示 (a)未填充橡胶;(b)混炼胶制备;(c)轮胎成型;(d),(e)轮胎滚阻测试;(f)刚度测试 Fig. 9 Illustration of preparation and rolling resistance test of bio-based tires (a)unfilled rubber; (b)mix preparation; (c)tyre forming; (d), (e)tyre rolling resistance test; (f)stiffness test |

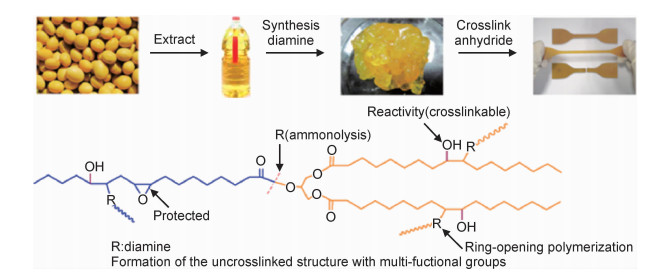

作为一种天然可再生资源,大豆油是一种大产量的植物油,然而利用大豆油来制备弹性体材料的研究却很少,主要是由于大豆油具有甘油三酯结构,因此利用大豆油制备的聚合物是热固性网状结构材料,不能进一步进行橡胶加工[33]。Wang等[34]通过环氧化大豆油(ESO)与癸二胺(DDA)的开环聚合制备了一种生物基弹性体聚(环氧化大豆油-co-癸二胺)(PESD),如图 10所示。

|

图 10 生物基弹性体聚(环氧化大豆油-co-癸二胺)(PESD)的制备 Fig. 10 Preparation of bio-based elastomer poly(epoxidized soybean oil-co-decylenediamine) (PESD) |

一方面,癸二胺与环氧化大豆油的环氧基团发生开环反应形成聚合物链。另一方面,癸二胺与环氧化大豆油的酯基进行氨解反应以破坏甘油三酯结构,从而得到线性可加工的大豆油基生物工程弹性体。通过调节环氧化大豆油与癸二酸的摩尔比,大豆油基生物工程弹性体的玻璃化转变温度范围为-17~-30℃。该大豆油基生物工程弹性体可以用现有的橡胶加工工艺进行加工,利用琥珀酸酐将其交联后,未经补强的大豆油基生物工程弹性体的机械强度达到8.5MPa,断裂伸长率达到200%。固特异公司研发中心发现采用大豆油生物基轮胎可延长10%的胎面胶的使用寿命,每年减少石油消耗的潜力达700万吨。同时大豆油生物基弹性体更易与白炭黑混合,这能提高工厂效率,降低能耗,减少碳排放[35]。

3.4 生物基聚氨酯弹性体聚氨酯(PU)弹性体[36]由于具有优异的力学性能、耐磨性、回弹性、耐化学性以及结构可设计性而广泛用于生物医学工程、工业产品等领域。用于合成聚氨酯的单体包括二异氰酸酯和多元醇等,对于生物基聚氨酯所用原料主要有植物油、木质纤维糖、淀粉等。目前,生物基聚氨酯弹性体的研究主要集中在植物油作为软段与各种异氰酸酯共聚合。Aziz等[37]采用蓖麻油和聚(3-羟基丁酸酯)-二醇与无毒的1, 6-六亚甲基二异氰酸酯合成了生物基聚氨酯弹性体。An等[38]由蓖麻油和二异氰酸酯制备了可持续的聚氨酯,由于高度交联和柔韧的结构导致非常低的强度和韧性,他们通过加入硬质组分异山梨醇(IS),同时增强和增韧蓖麻油基聚氨酯,以增强网络刚度和降低交联密度。随着IS含量的增加,交联度降低,而强度、模量、延展性和耐热性显著增加。这种生物基聚氨酯显示出优异的热稳定性,起始分解温度高于280℃。这些研究为设计和制造其他植物油的高性能可持续聚合物提供了思路。

商业化产品方面,世界上一些大公司都相继开发了生物基的产品来满足市场需求,如美国Cargill公司开发了商品名为BiOH的大豆基多元醇,并在芝加哥建造了一套BiOH的生产装置[39];西班牙的Merquinsa公司开发了Perlthane ECO系列生物基聚氨酯弹性体[40];德国拜耳公司也相应推出了植物油基的发泡聚氨酯材料。

4 结束语随着化石能源的持续消耗和生物技术的快速发展,针对工程应用开发基于可再生资源的生物基合成橡胶将成为橡胶行业研究的热点之一。由生物质资源转化成生物基乙烯、丙烯、丁二烯和异戊二烯等制备传统橡胶材料,其优势在于性能与传统非生物基工程弹性体几乎完全相同,可以直接替代现有工程橡胶,其研究的难点在于生物基单体的高效制备、生产效率的提高和成本的控制方面。此外,采用生物质化学品为原料合成的具有新型结构的生物基合成橡胶,如聚酯型生物基合成橡胶、生物基衣康酸酯橡胶、大豆油基弹性体等新材料,具有原料易得,发酵工艺成熟,成本较低的优点,研究的难点集中在新材料性能的提升和应用开发。随着发酵技术的快速发展,将出现越来越多的合适单体。我们相信,生物基合成橡胶具有光明的发展前景,值得进行深入研究。

| [1] |

GANDINI A. Polymers from renewable resources:a challenge for the future of macromolecular materials[J]. Macromolecules, 2008, 41(24): 37-59. |

| [2] |

马常耕, 苏晓华. 生物质能源概述[J]. 世界林业研究, 2005, 18(6): 32-38. MA C G, SU X H. Biomass energy overview[J]. World Forestry Research, 2005, 18(6): 32-38. |

| [3] |

DE JONE E, HIGSON A, WALSH P, et al. Product developments in the bio-based chemicals arena[J]. Biofuels, Bioproducts and Biorefining, 2012, 6(6): 606-624. DOI:10.1002/bbb.1360 |

| [4] |

DRUMRIGHT R E, GRUBER P R, HENTON D E. Polylactic acid technology[J]. Advanced Materials, 2000, 12(23): 1841-1846. DOI:10.1002/1521-4095(200012)12:23<1841::AID-ADMA1841>3.0.CO;2-E |

| [5] |

MARQUES A P, REIS R L, HUNT J A. The biocompatibility of novel starch-based polymers and composites:in vitro studies[J]. Biomaterials, 2002, 23(6): 1471-1478. DOI:10.1016/S0142-9612(01)00272-1 |

| [6] |

SUDESH K, ABE H, DOI Y. Synthesis, structure and properties of polyhydroxyalkanoates:biological polyesters[J]. Progress in Polymer Science, 2000, 25(10): 1503-1555. DOI:10.1016/S0079-6700(00)00035-6 |

| [7] |

WITT U, AUGUSTA J. Synthesis, properties and biodegradability of polyesters based on 1, 3-propanediol[J]. Macromolecular Chemistry & Physics, 2010, 195(2): 793-802. |

| [8] |

KURIAN J V. A new polymer platform for the future-Sorona® from cornderived 1, 3-propanediol[J]. J Polym Environ, 2005, 13(2): 159-167. DOI:10.1007/s10924-005-2947-7 |

| [9] |

XU J, GUO B H. Poly(butylene succinate) and its copolymers:research, development and industrialization[J]. Biotechnology Journal, 2010, 5(11): 1149-1163. DOI:10.1002/biot.201000136 |

| [10] |

LIPINSKYES. Chemicals from biomass petrochemical substitution options[J]. Science, 1981, 212(4502): 1465-71. DOI:10.1126/science.212.4502.1465 |

| [11] |

YAO K, TANG C. Controlled polymerization of next-generation renewable monomers and beyond[J]. Macromolecules, 2013, 46(5): 1689-1712. DOI:10.1021/ma3019574 |

| [12] |

RAGAUSKAS A J, WILLIAMS C K, DAVISON B H, et al. The path forward for biofuels and biomaterials[J]. Science, 2006, 311(5760): 484-489. DOI:10.1126/science.1114736 |

| [13] |

CHOI S, SONG C W, SHIN J H, et al. Biorefineries for the production of top building block chemicals and their derivatives[J]. Metab Eng, 2015, 28: 223-239. DOI:10.1016/j.ymben.2014.12.007 |

| [14] |

MORAIS A R C, DWORAKOWSKA S, REIS A, et al. Chemical and biological-based isoprene production:green metrics[J]. Catalysis Today, 2015, 239: 38-43. DOI:10.1016/j.cattod.2014.05.033 |

| [15] |

WHITED G M, FEHER F J, BENKO D A. Development of a gas-phase bioprocess for isoprene-monomer production using metabolic pathway engineering[J]. Industrial Biotechnology, 2010, 6(3): 152-163. |

| [16] |

YANG J, ZHAO G, SUN Y, et al. Bio-isoprene production using exogenous MVA pathway and isoprene synthase in Escherichia coli[J]. Bioresource Technology, 2012, 104(1): 642-647. |

| [17] |

EZEJI T, QURESHI N, BLASCHEK H P. Production of acetone-butanol-ethanol (ABE) in a continuous flow bioreactor using degermed corn and Clostridium beijerinckii[J]. Process Biochemistry, 2007, 42(1): 34-39. |

| [18] |

FISCHER C R, PETERSON A A, TESTER J W. Production of C3 hydrocarbons from biomass via hydrothermal carboxylate reforming[J]. Ind Eng Chem Res, 2011, 50(8): 4420-4424. DOI:10.1021/ie1023386 |

| [19] |

TSUKAMOTO D, SAKAMI S, ITO M, et al. Production of bio-based 1, 3-butadiene by highly selective dehydration of 2, 3-butanediol over SiO2-supported cesium dihydrogen phosphate catalyst[J]. Chemistry Letters, 2016, 45(7): 831-833. DOI:10.1246/cl.160309 |

| [20] |

WEI T, LEI L, KANG H, et al. Tough bio-based elastomer nanocomposites with high performance for engineering applications[J]. Advanced Engineering Materials, 2012, 14(1/2): 112-118. |

| [21] |

ORTS W J, HOLTMAN K M, SEIBER J N. Agricultural chemistry and bioenergy[J]. Journal of Agricultural and Food Chemistry, 2008, 56(11): 3892-3899. DOI:10.1021/jf8006695 |

| [22] |

HU X R, LI Y, LI M Q, et al. Renewable and supertoughened polylactide-based composites:morphology, interfacial compatibilization, and toughening mechanism[J]. Industrial & Engineering Chemistry Research, 2016, 55: 9195-9204. |

| [23] |

KANG H L, LI M Q, TANG Z H, et al. Synthesis and characterization of biobased isosorbide-containing copolyesters as shape memory polymers for biomedical applications[J]. Journal of Materials Chemistry:B, 2014, 2: 7877-7886. DOI:10.1039/C4TB01304B |

| [24] |

YANG D, TIAN M, KANG H L, et al. New polyester dielectric elastomer with large actuated strain at low electric field[J]. Materials Letters, 2012, 76: 229-232. DOI:10.1016/j.matlet.2012.02.084 |

| [25] |

HU X R, KANG H L, LI Y, et al. Preparation, morphology and superior performances of biobased thermoplastic elastomer by in situ dynamical vulcanization for 3D-printed materials[J]. Polymer, 2017, 108: 11-20. DOI:10.1016/j.polymer.2016.11.045 |

| [26] |

ARRIGHI V, HOLMES P F, McEWEN I J, et al. Nanophase-separated regions and side-chain relaxation in dialkyl itaconate copolymers[J]. Journal of Materials Chemistry, 2004, 14(22): 3306-3307. DOI:10.1039/b411048j |

| [27] |

ARRIGHI V, McEWEN I J, HOLMES P F. Dielectric relaxations in poly(di-n-alkyl itaconate)s[J]. Macromolecules, 2004, 37(16): 6210-6218. DOI:10.1021/ma049553a |

| [28] |

WANG R G, MA J, ZHOU X X, et al. Design and preparation of a novel cross-linkable, high molecular weight, and bio-based elastomer by emulsion polymerization[J]. Macromolecules, 2012, 45(17): 6830-6839. DOI:10.1021/ma301183k |

| [29] |

LEI W W, RUSSELL T P, HU L, et al. Pendant chain effect on the synthesis, characterization, and structure-property relations of poly(di-n-alkyl itaconate-co-isoprene) biobased elastomers[J]. ACS Sustainable Chemistry & Engineering, 2017, 6: 5214-5223. |

| [30] |

JOB K. Trends in green tire manufacturing[J]. Rubber World, 2014, 249(6): 32-38. |

| [31] |

MOURI H, AKUTAGAWA K. Improved tire wet traction through the use of mineral fillers[J]. Rubber Chemistry and Technology, 1999, 72(5): 960-968. DOI:10.5254/1.3538845 |

| [32] |

LEI W W, ZHOU X X, RUSSELL T P, et al. High performance bio-based elastomers:energy efficient and sustainable materials for tires[J]. Journal of Materials Chemistry:A, 2016, 4: 13058-13062. DOI:10.1039/C6TA05001H |

| [33] |

LI F, HANSON M V, LAROCK R C. Soybean oil-divinylbenzene thermosetting polymers:synthesis, structure, properties and their relationships[J]. Polymer, 2001, 42(4): 1567-1579. |

| [34] |

WANG Z, ZHANG X, WANG R G, et al. Synthesis and characterization of novel soybean-oil-based elastomers with favorable processability and tunable properties[J]. Macromolecules, 2012, 45(22): 9010-9019. DOI:10.1021/ma301938a |

| [35] |

LI S, DENG Y, ZHAO J, et al. Synthesis and properties of non-isocyanate crystallizable aliphatic thermoplastic polyurethanes[J]. Journal of Wuhan University of Technology-Mater, 2018, 33(5): 1275-1280. DOI:10.1007/s11595-018-1963-0 |

| [36] |

CHATTOPADHYAY D K, RAJU K V S N. Structural engineering of polyurethane coatings for high performance applications[J]. Progress in Polymer Science, 2007, 32(3): 352-418. DOI:10.1016/j.progpolymsci.2006.05.003 |

| [37] |

AZIZ M S A, ELSOHOLY M G, SAAD G R. Preparation and characterization of bio-based polyurethanes obtained from castor oil and poly (3-hydroxybutyrate) and their nanocomposites[J]. Polymer Composites, 2018, 39: E489-E499. DOI:10.1002/pc.24619 |

| [38] |

AN X P, CHEN J H, LI Y D, et al. Rational design of sustainable polyurethanes from castor oil:towards simultaneous reinforcement and toughening[J]. Science China Materials, 2018, 61(7): 993-1000. DOI:10.1007/s40843-017-9192-8 |

| [39] |

LUBICK N. Plastics from the bread basket[J]. Environmental Science & Technology, 2007, 41(19): 6639-6640. |

| [40] |

MARKARIAN J. Thermoplastic elastomer compounds continue upward trend[J]. Plastics, Additives and Compounding, 2008, 10(5): 38-43. DOI:10.1016/S1464-391X(08)70186-7 |

2019, Vol. 47

2019, Vol. 47