文章信息

- 许良, 黄双君, 回丽, 王磊, 周松, 赵晴

- XU Liang, HUANG Shuang-jun, HUI Li, WANG Lei, ZHOU Song, ZHAO Qing

- TB6钛合金疲劳小裂纹扩展行为

- Small fatigue crack growth behavior of TB6 titanium alloy

- 材料工程, 2019, 47(11): 171-177

- Journal of Materials Engineering, 2019, 47(11): 171-177.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000866

-

文章历史

- 收稿日期: 2016-07-18

- 修订日期: 2019-08-12

2. 沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室, 沈阳 110136

2. Key Laboratory of Fundamental Science for National Defense of Aeronautical Digital Manufacturing Process, Shenyang Aerospace University, Shenyang 110136, China

小裂纹效应是指在相同的名义应力强度因子范围ΔK的作用下,小裂纹的扩展速率高于长裂纹,并且在低于长裂纹扩展门槛值ΔKth的情况下小裂纹仍能扩展。有研究表明:在整个疲劳寿命中小裂纹萌生和扩展阶段占了70%~80%[1],小裂纹最初的萌生和扩展行为受材料固有的微观组织结构所影响[2-3],这也是小裂纹扩展行为与长裂纹扩展行为不同的原因之一。钛合金的长裂纹扩展行为已有大量的研究报道,但由于在相同的名义应力强度因子值下,小裂纹一般有更高的裂纹扩展速率,能在材料的疲劳长裂纹扩展门槛值ΔKth以下继续扩展[4]。因此,如果仍然用长裂纹扩展模型对小裂纹阶段的寿命进行预测,必然会导致偏于危险的结果。所以深入研究小裂纹扩展行为的机理对航空结构的损伤容限设计和寿命预测非常重要。钛合金由于其比重小,强度高的特点而被广泛用于航空发动机压气机叶片等关键部件的制造[5]。飞行器在服役期间经常受到交变载荷的作用,如果结构一旦产生裂纹导致疲劳失效,将产生非常严重的后果,因此对钛合金小裂纹扩展行为的研究具有一定的实际意义。

目前,国内吴学仁等对小裂纹理论研究较为深入,通过观测铝合金、钛合金等航空材料的小裂纹扩展特性,提出了基于小裂纹理论的疲劳全寿命预测的新方法[6-7]。该方法把断裂力学的ΔK分析与裂纹闭合概念结合起来,应用于自然萌生的小裂纹和长裂纹的扩展。国外做得更多的是理论上的分析,对传统的Pairs进行了数次的修正,引入了更多新的参量使裂纹扩展速率公式更加精确[8-11]。本工作通过对不同应力等级下TB6钛合金SENT试样进行小裂纹实验,利用光学显微镜和扫描电镜(SEM)分析小裂纹的扩展过程和断口表面的微观形貌,探讨TB6钛合金小裂纹扩展机理, 并拟合出小裂纹扩展长度与裂纹扩展速率关系式,为小裂纹疲劳寿命预测提供新的方法。

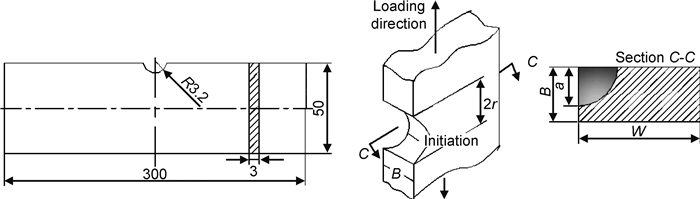

1 实验材料与方法实验材料为TB6钛合金,是一种典型的近β型钛合金,化学成分(质量分数/%)为:Al 2.6~3.4,V 9.0~11.0,Fe 1.6~2.2,余量为Ti。TB6钛合金室温力学性能参数为:屈服强度σ0.2=1114MPa,抗拉强度σb=1174MPa,伸长率δ=9.5%,弹性模量E=113.2GPa。TB6钛合金的一种服役损伤形式是在结构件根部或螺栓孔处产生疲劳裂纹,因此选用半圆形单边缺口拉伸试样(SENT)作为小裂纹试样,SENT试样形状及小裂纹起始位置如图 1所示。其中a为小裂纹的长度,B为试样的厚度,W为试样宽度,C-C为小裂纹起始位置的剖面视图。SENT试样中心缺口半径为3.2mm,缺口根部有较大的应力集中(应力集中系数Kt=3.17),易用复型法对小裂纹进行跟踪。试样缺口表面有大量的划痕,为了去除表面机械加工痕迹,得到在光学显微镜下的观测效果,对试样缺口表面进行磨抛至镜面。

|

图 1 SENT试样形状及小裂纹起始位置 Fig. 1 Shape of SENT sample and small crack initiation site |

小裂纹实验在UTM9100电液伺服疲劳试验机上按HB7705-2001进行,实验频率为10Hz,加载波形为正弦波,实验环境为室温空气。为了研究应力等级对小裂纹扩展的影响,选用不同应力比进行实验,即R=0.1(Smax=385,400MPa)和R=0.5(Smax=500,510MPa),每个应力水平重复2根试样。实验过程中,每隔一定循环周次中断实验,并对试样加载0.8σmax的静态拉伸载荷后,再对试样的缺口进行覆膜,以便于裂纹的观测。实验保证20~30个有效覆膜,直至裂纹穿透试样厚度。利用复型法对小裂纹进行跟踪,敷好膜后放在OLYMPUS-DP71型光学显微镜观测和记录疲劳小裂纹扩展的a-N数据;实验后利用JSM-7001F场发射扫描电镜分析观测断裂后试样裂纹源的萌生位置和扩展形貌。

2 结果与分析 2.1 应力等级对小裂纹扩展速率的影响小裂纹长度及疲劳寿命数据如表 1所示。No为首次发现小裂纹时的寿命;Np为小裂纹的扩展寿命;ao为首次发现小裂纹时的裂纹长度;Nf为疲劳全寿命,等于首次发现小裂纹寿命No和小裂纹扩展寿命Np之和。从表 1可以发现,应力比相同的情况下,随着应力等级的降低,试样的疲劳寿命有了较大提升。R=0.1时,400MPa应力水平下裂纹萌生于约10500周次,385MPa下试样裂纹的萌生寿命约22500周次,疲劳裂纹萌生寿命提高;R=0.5时,由于应力幅减小,其疲劳裂纹全寿命明显高于应力比为0.1的疲劳全寿命。相同应力比下,应力水平越低,小裂纹的萌生寿命越高,小裂纹的萌生寿命占全寿命的比例也越高。

| R | Stress levelσmax/MPa | Nf/103 | No/103 | Np/103 | ao/mm | No/Nf/% |

| 0.1 | 385 | 26070 | 23000 | 3070 | 0.067 | 0.882 |

| 385 | 27050 | 22000 | 5050 | 0.079 | 0.813 | |

| 400 | 16460 | 12000 | 4460 | 0.062 | 0.729 | |

| 400 | 13200 | 9000 | 4200 | 0.073 | 0.682 | |

| 0.5 | 500 | 39100 | 34000 | 5100 | 0.105 | 0.870 |

| 500 | 38350 | 33000 | 5350 | 0.167 | 0.860 | |

| 510 | 31150 | 18000 | 13150 | 0.080 | 0.578 | |

| 510 | 31200 | 19000 | 12200 | 0.025 | 0.609 |

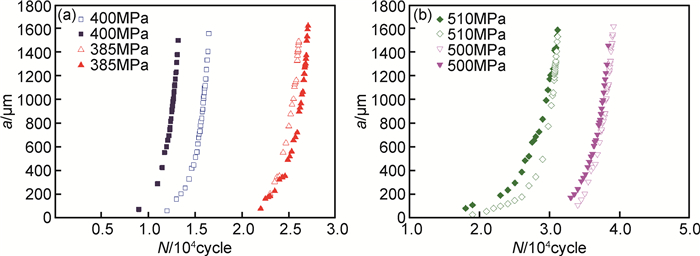

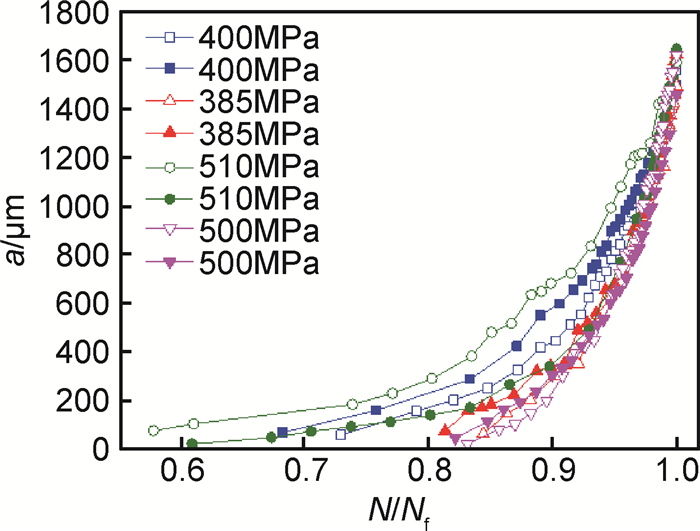

图 2给出了裂纹长度a与循环次数N之间的关系。从图 2可以看出,同一应力比下,应力等级越小,小裂纹的萌生寿命越长,而曲线的斜率没有明显的变化,说明应力等级对小裂纹萌生寿命有很大的影响,对小裂纹扩展速率的影响很小。裂纹长度a与寿命比例N/Nf之间的关系在图 3中给出。从图 3可以观察到, 在不同应力比的情况下,应力等级低(385,500MPa)的小裂纹萌生和扩展的阶段占整个TB6钛合金疲劳寿命的80%以上。还可以看出,一旦裂纹长度达到200μm,裂纹扩展速率将迅速提升。国内外学者[12-13]总结出小裂纹扩展有一个稳定的扩展阶段,当扩展到一个临界值裂纹就会从稳定扩展的阶段向迅速扩展阶段转变。所以,TB6钛合金扩展速率转变临界值是200μm。裂纹扩展过程中,裂纹尖端可能遇到取向不同的晶粒或者晶界,使得裂纹扩展路径发生改变,降低裂纹扩展速率。裂纹长度较小时,受微观组织影响严重,裂纹扩展速率较低,且分散性大。随着裂纹长度的增加,微观组织的影响逐渐降低,裂纹扩展速率趋于稳定。到裂纹扩展后期,小裂纹长度足够长且张开幅度大,裂纹急速扩展,裂纹扩展速率明显上升。

|

图 2 不同应力比下裂纹长度与循环数之间关系 (a)R=0.1;(b)R=0.5 Fig. 2 Crack lengths against the number of cycles at different stress ratios (a)R=0.1;(b)R=0.5 |

|

图 3 裂纹长度与循环比之间关系 Fig. 3 Relationship between crack length and life cycle ratio |

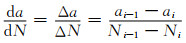

图 4为裂纹长度与裂纹扩展速率之间的变化关系,裂纹扩展速率的计算方法用割线法来计算,即

|

图 4 裂纹扩展速率与裂纹长度之间的关系 (a)R=0.1;(b)R=0.5 Fig. 4 Relationship between crack length and crack growth rate (a)R=0.1;(b)R=0.5 |

|

(1) |

式中:ΔN和Δa分别代表两次复型的循环数间隔和裂纹长度增量;ai对应Ni循环次数的裂纹长度。在小裂纹扩展过程中,扩展速率可能增加也可能降低。由图 4可知,小裂纹扩展速率存在较大的波动性,分散性较大,在裂纹尺寸较小的区域比较明显。但是随着裂纹长度的增加,扩展速率的分散性逐渐减小,慢慢趋于稳定。由图 4还可以看出,应力比为0.1时,400MPa应力等级下,速率下降点在200~250μm范围内;385MPa应力等级下,速率下降点在300~400μm范围内。应力比为0.5时,也可发现500MPa应力等级速率下降点范围比510MPa偏后。所有试样在早期都有波动起伏,均有一个速率突然下降的现象。小裂纹扩展速率早期变化较大的原因通常认为是裂纹尖端遇到晶界等阻滞裂纹扩展的障碍。

将高离散度的点去除,裂纹长度和裂纹扩展速率之间的线性关系如图 5所示,发现同一应力比下的裂纹扩展曲线几乎是重叠的。结合图 2裂纹长度与循环数之间关系可以得出:在一定范围内,应力等级对TB6钛合金小裂纹扩展速率无明显影响。这种现象在铝合金中也被提到过[14],因此可以用裂纹长度来作为裂纹扩展速率的一个近似表征参数,并近似拟合出裂纹扩展速率关系式:da/dN=10-6.011×a0.954(R=0.1);da/dN=10-6.905×a1.195 (R=0.5)。

|

图 5 裂纹扩展速率与裂纹长度之间的拟合曲线 (a)R=0.1;(b)R=0.5 Fig. 5 Fitting curves of crack length and crack growth rate (a)R=0.1;(b)R=0.5 |

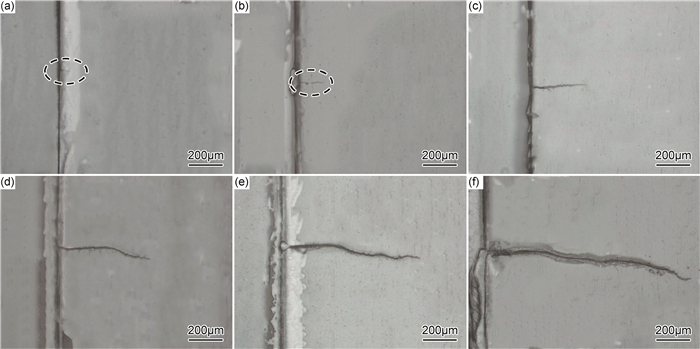

为了研究小裂纹扩展机理,每隔一段循环次数对试样进行一次复型,发现在实验所选的应力水平下,大部分在试样缺口根部萌生一条裂纹,也有少数试样萌生了多条,但均只有其中一条裂纹扩展并成为主裂纹,最终导致试样断裂,在分析中只关注导致试样失效断裂的主裂纹。只要裂纹的尺寸仍为单个晶粒尺寸的量级,小裂纹就显然存在于一个具有晶体结构和数个不同滑移系的弹性各向异性材料中。小裂纹的存在导致微观水平上的非均匀应力分布,这使得小裂纹尖端出现应力集中,导致一个以上的滑移系被激活。当裂纹扩展到一些相邻的晶粒中,对滑移唯一的约束会由于相邻晶粒的存在而增加。所以,仅仅一个滑移面的滑移变得越来越难以容纳滑移位移,滑移将会出现在更多的滑移面上,于是小裂纹扩展方向将偏离初始的滑移带取向,发生一定的偏折。这也是小裂纹由沿最大剪应力面扩展逐步转向沿垂直于载荷作用线的最大拉应力面扩展的原因。研究表明[14-16],裂纹的偏折和分叉会导致裂纹闭合效应增强,使扩展速率突然变慢。从图 4中可以发现小裂纹扩展初期数据点的波动较大,当裂纹长度达到一个定值后,裂纹扩展速率相对稳定。图 6是最大应力为400MPa,应力比为0.1,12000周次观察到的裂纹扩展覆膜照片,发现小裂纹扩展速率突然发生变化的原因是裂纹尖端遇到晶界的阻滞,此时裂纹会停止扩展直到在相邻晶格内建立足够的塑性区才继续扩展。这是由于小裂纹扩展依赖于循环塑性,所以滑移的阻滞意味着裂纹扩展的门槛,表现在裂纹扩展路径中就是裂纹以“Z”字型扩展。一旦裂纹长度超过临界范围,裂纹尖端的塑性区尺寸变大,跨越多个晶粒,裂纹易沿着2个以上的滑移方向同时或交替进行扩展,此时裂纹会快速扩展,直至断裂。

|

图 6 小裂纹扩展过程(Smax=400MPa,R=0.1) (a)N=12000cycle, a=62μm; (b)N=13000cycle, a=160μm; (c)N=14350cycle, a=329μm;

(d)N=15200cycle, a=556μm; (e)N=15710cycle, a=841μm; (f)N=16380cycle, a=1402μm Fig. 6 Process of small crack growth(Smax=400MPa, R=0.1) (a)N=12000cycle, a=62μm; (b)N=13000cycle, a=160μm; (c)N=14350cycle, a=329μm; (d)N=15200cycle, a=556μm; (e)N=15710cycle, a=841μm; (f)N=16380cycle, a=1402μm |

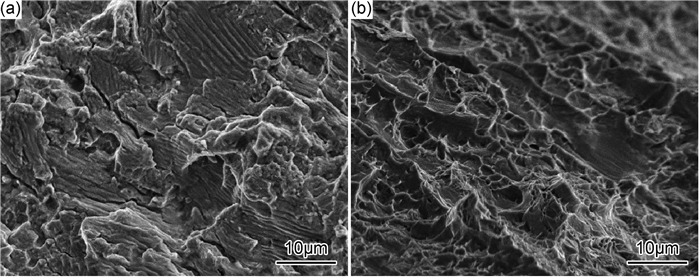

试样断裂后断口形貌如图 7所示,从图 7(a)可以看出试样从缺口中间断裂,沿厚度方向和宽度方向扩展的裂纹均垂直于加载方向。图 8为根据实验标定法得到的小裂纹扩展至不同长度时的试样断口形貌。疲劳源大部分起始于应力集中的试样角落,即在缺口根部萌生角裂纹(图 7(b)),少部分起始于缺口表面的夹杂处,产生面裂纹。由图 8可见,疲劳断口由疲劳源区、裂纹扩展区和瞬断区组成,疲劳源区断面比较光亮、平坦,有明显的放射状花纹。小裂纹在扩展早期始终未穿透试样厚度,随着裂纹的扩展,角裂纹逐渐变长变深,断面逐渐变得粗糙、色泽发暗。图 9为图 8(b)中B, C两处的裂纹扩展区和瞬断区高倍断口形貌,可发现由于在变幅循环载荷下裂纹以不同的扩展速率扩展,会在断面上留下不同时刻的裂纹形状痕迹,形成明暗相间的“海滩条带”,还伴随有平行于疲劳条带的二次裂纹(图 9(a)),呈现了整个小裂纹的扩展过程。瞬断区呈现灰色,起伏不平,有大量小而浅的韧窝(图 9(b))。

|

图 7 试样断裂后断口形貌 (a)缺口处裂纹萌生示意图; (b)断裂面A宏观形貌 Fig. 7 Macroscopic morphology of sample (a)schematic of crack initiation position at the notch; (b)fracture surface A in fig.(a) |

|

图 8 疲劳源区断口形貌 (a)a=814μm;(b)a=1554μm Fig. 8 Morphologies of fatigue resource (a)a=814μm; (b)a=1554μm |

|

图 9 疲劳断口形貌 (a)裂纹扩展区(a=863μm, c=562μm); (b)瞬断区(a=1662μm, c=212μm) Fig. 9 Morphologies of fatigue fracture surface (a)crack propagation region(a=863μm, c=562μm); (b)fatigue rupture region(a=1662μm, c=212μm) |

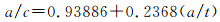

根据断口形貌数据,沿厚度方向的裂纹长度a,沿宽度方向的裂纹长度c,试样厚度t,可以判断裂纹的形状。a是在实验过程中用复型法得到的数据,而c是在疲劳断口中测量所能得到的数据。通过断口扫描或中途试样拉断方法获得a,c值,然后采用最小二乘法进行线性拟合,得到裂纹形状比a/c与裂纹尺寸a/t(裂纹长度与厚度的比值)的关系式及对应的关系图(图 10)。采用最小二乘法线性拟合得到表面裂纹a/c-a/t的关系式为:

|

(2) |

|

图 10 角裂纹的形状数据拟合曲线 Fig. 10 Fitting curve of corner cracksshape data |

由式(2)可知无论疲劳小裂纹扩展至多长尺寸,其扩展方式都倾向于以1/4圆形(a/c=1)的形状扩展,且裂纹尺寸越大,1/4圆形越规则。

3 结论(1) 应力等级对TB6钛合金小裂纹扩展速率影响并不明显,因此裂纹长度可以近似用来表征TB6钛合金的小裂纹扩展速率。

(2) 小裂纹萌生阶段占TB6钛合金整个疲劳寿命的60%以上,小裂纹初期的扩展受晶界的影响较大,使裂纹扩展速率有着很大的波动,裂纹长度一旦超过200μm,扩展速率将明显变快。

(3) TB6钛合金小裂纹试样裂纹绝大部分为角裂纹,扩展路径垂直于载荷方向,并以1/4圆形向内部扩展。

| [1] | MILLER K J. The behaviour of short fatigue cracks and their initiation Part Ⅱ-a general summary[J]. Fatigue and Fracture of Engineering Materials and Structures, 1987, 10 : 93–113. DOI: 10.1111/j.1460-2695.1987.tb01153.x |

| [2] | NEWMAN J J, PHILIPS E P, SWAIN M H. Fatigue-life prediction methodology using small-crack theory[J]. International Journal of Fatigue, 1999, 21 : 109–119. |

| [3] | LI W F, ZHANG X P. Investigation of initiation and growth behavior of short fatigue cracks emanating from a single edge notch specimen using in-situ SEM[J]. Materials Science and Engineering:A, 2001, 318 : 129–136. DOI: 10.1016/S0921-5093(01)01325-9 |

| [4] |

陈勃, 高玉魁, 吴学仁, 等. 喷丸强化7475-T7351铝合金的小裂纹行为和寿命预测[J].

航空学报, 2010, 31 (3): 519–525.

CHEN B, GAO Y K, WU X R, et al. Small crack behavior and fatigue life prediction for shot peening aluminum alloy 7475-T7351[J]. Acta Aeronautica et Astronautica Sinica, 2010, 31 (3): 519–525. |

| [5] |

陈勃, 吴学仁, 刘建中. 基于小裂纹扩展的耐久性分析和经济寿命预测方法[J].

机械强度, 2004 (增刊1): 246–249.

CHEN B, WU X R, LIU J Z. Durability analysis and economic life prediction using small crack theory[J]. Journal of Mechanical Strength, 2004 (Suppl 1): 246–249. |

| [6] |

吴学仁, 刘建中. 基于小裂纹理论的航空材料疲劳全寿命预测[J].

航空学报, 2006, 27 (2): 219–226.

WU X R, LIU J Z. Total fatigue life prediction for aeronautical materials by using small crack theory[J]. Acta Aeronautica et Astronautica Sinica, 2006, 27 (2): 219–226. DOI: 10.3321/j.issn:1000-6893.2006.02.010 |

| [7] |

童第华, 吴学仁, 刘建中, 等. 基于小裂纹理论的铸造钛合金ZTC4疲劳寿命预测[J].

材料工程, 2015, 43 (6): 60–65.

TONG D H, WU X R, LIU J Z, et al. Fatigue life prediction of cast titanium alloy ZTC4 based on the small crack theory[J]. Journal of Materials Engineering, 2015, 43 (6): 60–65. |

| [8] | KUJAWSKI D. A new driving force parameter for crack growth in aluminum alloys[J]. International Journal of Fatigue, 2001, 23 (8): 733–740. |

| [9] | KUJAWSKI D. A fatigue crack driving force parameter with load ratio effects[J]. International Journal of Fatigue, 2001, 23 (1): 239–246. |

| [10] | DINDA S, KUJAWSKI D. Correlation and prediction of fatigue crack growth for different R-ratios using and parameters[J]. Engineering Fracture Mechanics, 2004, 71 (12): 1779–1790. DOI: 10.1016/j.engfracmech.2003.06.001 |

| [11] |

丁传富, 刘建中, 吴学仁. TC4钛合金和7475铝合金的长裂纹和小裂纹扩展特性的研究[J].

航空材料学报, 2005, 25 (6): 11–17.

DING C F, LIU J Z, WU X R. An investigation of small crack and long crack propagation behavior in titanium alloy TC4 and aluminum alloy 7475[J]. Journal of Aeronautical Materials, 2005, 25 (6): 11–17. |

| [12] | CONNOLLEY T, REED P, STARINK M J. Short crack initiation and growth at 600℃ in notched specimens of Inconel 718[J]. Materials Science and Engineering:A, 2003, 340 (1/2): 139–154. |

| [13] |

张丽, 吴学仁, 黄新跃. GH4169合金自然萌生小裂纹扩展行为的试验研究[J].

航空学报, 2015, 36 (3): 840–847.

ZHANG L, WU X R, HUANG X Y. Experimental investigation on the growth behavior of naturally initiated small cracks in superalloy GH4169[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36 (3): 840–847. |

| [14] | NISITANI H, GOTO M, KAWAGOISHI N. A small-crack growth law and its related phenomena[J]. Engineering Fracture Mechanics, 1992, 41 (4): 499–513. |

| [15] | BLANKENSHIP C P, STARKE E A. The fatigue crack growth behavior of the Al-Cu-Li alloy weldalite 049[J]. Fatigue and Fracture of Engineering Materials and Structures, 1991, 14 (1): 103–114. |

| [16] | DEMULSANT X, MENDES J. Microstructure effects on small fatigue crack initiation and growth in Ti6Al4V alloys[J]. Fatigue and Fracture of Engineering Materials and Structures, 1995, 18 (12): 1483–1497. |

2019, Vol. 47

2019, Vol. 47