文章信息

- 王盈辉, 王快社, 王文, 彭湃, 车倩颖, 乔柯

- WANG Ying-hui, WANG Kuai-she, WANG Wen, PENG Pai, CHE Qian-ying, QIAO Ke

- 转速对铝铜异种材料水下搅拌摩擦焊接接头组织与性能的影响

- Effect of rotation speed on microstructure and properties of dissimilar submerged friction stir welding joints of aluminium and pure copper

- 材料工程, 2019, 47(11): 155-162

- Journal of Materials Engineering, 2019, 47(11): 155-162.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000446

-

文章历史

- 收稿日期: 2018-04-23

- 修订日期: 2019-06-09

2. 西安建筑科技大学 功能材料加工国家地方联合工程研究中心, 西安 710055

2. National and Local Joint Engineering Research Center for Functional Materials Processing, Xi'an University of Architecture and Technology, Xi'an 710055, China

2024铝合金具有强度高、质量轻、耐热性好、耐损伤等特点,广泛应用于飞机、汽车、船舶等构件中[1]。紫铜具有优良的导热、导电、耐蚀性能且加工、铸造、焊接等工艺性能良好,广泛应用于机械、冶金、国防等工业[2]。为了充分发挥铝合金和紫铜各自的优异性能,两种金属的连接需求日益增多,如大容量发电机组的母线、变压器的导电零部件、化工容器等,都采用铝铜异种金属连接构件代替全铜件,不但能减轻构件质量、节约材料、降低生产成本,而且还能满足构件的强度要求[3-5]。

通常采用熔化焊、钎焊、压力焊等技术实现铝铜异种材料的连接,但是由于铝和铜的物理与化学性能差异较大,因此在熔化焊、钎焊、压力焊等常规焊接过程中存在诸多问题。采用熔化焊时,由于铝、铜的熔点差异大,熔化焊时铝与铜难以均匀熔合,接头处易形成气孔、裂纹等缺陷[6],同时,铜、铝在焊接时容易产生脆性金属间化合物,影响焊接接头的强度和塑性[7];由于铝、铜之间的电极电位相差较大,难以进行钎焊,且易造成钎料无法填满钎缝,接头易受腐蚀等问题;而利用压力焊进行焊接时,工艺繁杂,对焊件表面要求较高,限制了其在工程结构中的应用。

搅拌摩擦焊(friction stir welding, FSW)是英国焊接研究所于1991年发明的一种固相连接技术[8]。与传统的熔焊技术相比,FSW可用于焊接难熔材料以及物理和力学性能差异较大的异种材料,具有诸多优点,例如焊接峰值温度低于被焊金属熔点,而且具有操作简便、优质高效、焊接变形小、能耗低、无污染等特点。目前,FSW已成功应用于铝合金、铜合金、镁合金、复合材料以及异种材料的焊接,具有巨大的发展潜力和广阔的应用前景。

近年来,国内外对异种材料的FSW开展了大量工作,结果表明,异种材料可以通过FSW得到有效连接,但在FSW过程中易形成大量的金属间化合物,从而导致接头失效,因此,控制金属间化合物的形成是目前研究的热点。针对该问题,Abdollah-Zadeh等[9-10]对镁铝异种材料进行水下搅拌摩擦焊(submerged friction stir welding, SFSW),研究发现,与空气中FSW的峰值温度(435℃)相比,SFSW可加速热耗散,减弱热循环,有效降低焊核区峰值温度(389℃),从而减少金属间化合物的生成,改善接头的组织性能。同时,他们对比了空气中FSW与SFSW AZ31镁合金和AA5083 H34铝合金焊接接头的力学性能,研究发现,SFSW接头抗拉强度(167MPa)明显高于空气中FSW接头强度(104MPa)。Zhao等[11]也对比研究了6013铝合金和AZ31镁合金异种材料FSW与SFSW接头的力学性能,结果表明:SFSW接头与空气中FSW对比(131MPa)具有更高的抗拉强度(152MPa)。Zhang等[12]对6061铝合金和紫铜异种材料进行了焊接,对比分析了FSW和SFSW接头的组织性能,研究表明:与FSW接头相比,SFSW接头中金属间化合物的含量明显减少,且铝铜界面的扩散层厚度由18μm减小到2μm。

目前,国内外学者[13-16]针对SFSW开展了诸多研究,但关于铝铜异种材料SFSW的研究较少,尤其是很少涉及工艺参数对焊接接头微观组织和力学性能的影响的研究。因此,本工作主要开展了铝铜异种材料SFSW研究,在表征焊接接头微观组织的基础上,重点研究了转速对铝铜异种材料SFSW接头力学性能的影响,以期为铝铜异种材料高效优质连接提供理论指导和技术支持。

1 实验材料与方法实验选用2mm厚的2024-T4铝合金(Al-4.41Cu-1.61Mg-0.27Fe-0.59Mn-0.17Si,质量分数/%)和紫铜板材,其抗拉强度分别为533, 323MPa,伸长率分别为21.2%, 53.6%。

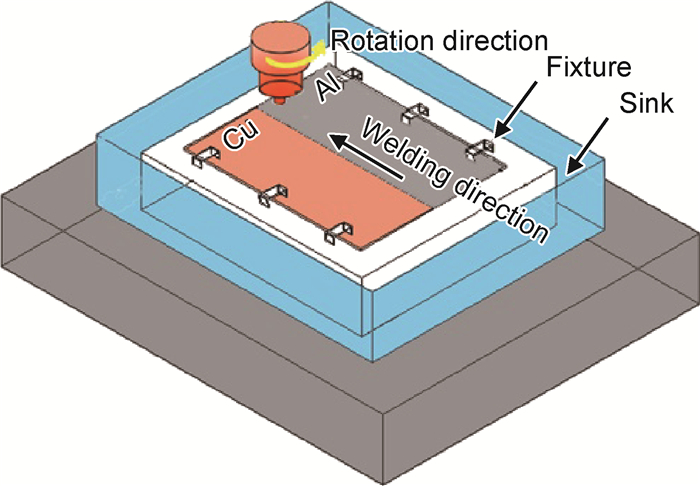

SFSW实验在改造的X5032型立式升降台铣床上进行。圆柱带螺纹搅拌头材料为W18Cr4V,轴肩直径为12mm,搅拌针直径为3.4mm,高度为1.8mm,压下量为0.2mm。焊接速率恒定为47.5mm/min,转速分别为750, 1180, 1500r/min,对应的样品分别命名为SFSW-750, SFSW-1180和SFSW-1500。SFSW时将铝合金置于前进侧(advancing side, AS),紫铜置于后退侧(retreating side, RS),搅拌针向铝侧偏移1mm。焊接时,将被焊接材料用压板固定在冷却水槽内,采用循环水冷却,水流速率为0.15L/s。焊接示意图如图 1所示。

|

图 1 水下搅拌摩擦焊接示意图 Fig. 1 Diagram of submerged friction stir welding |

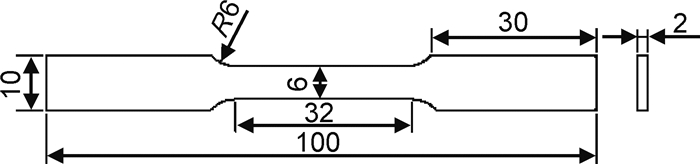

垂直于焊接方向截取金相试样,经磨制和抛光后进行浸蚀。铝侧采用的腐蚀液为Keller试剂(150mL H2O+3mL HNO3+6mL HCl+6mL HF),铜侧采用20mL C2H5OH+6mL HCl+150mL H2O+10g FeCl3混合溶液。腐蚀后利用PLOVER-MET型光学显微镜观察接头微观组织。采用Bruker-D8 Advance X射线衍射仪进行物相分析。利用401MVD型显微硬度仪测试硬度,加载载荷为2N,保压时间为10s。测试位置距离上表面1mm,测试间隔为0.5mm。采用Instron-8801电子拉伸试验机进行室温拉伸实验,拉伸速率为0.5mm/min。垂直于焊接方向切取拉伸试样,试样尺寸如图 2所示,每组平行试样数量为3个。采用JSM-6390A型扫描电镜进行微观组织观察和断口分析。

|

图 2 拉伸试样尺寸 Fig. 2 Dimension of tensile specimen |

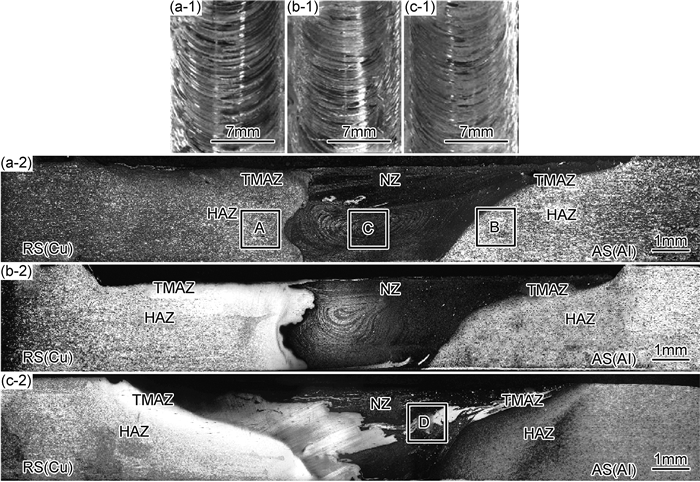

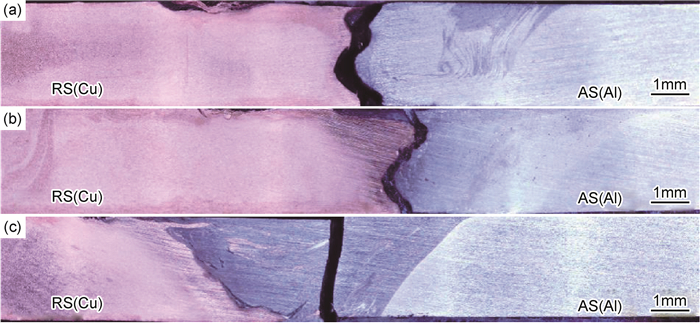

图 3所示为焊接接头表面和横截面形貌。由图 3可见,铝合金与紫铜焊接接头无孔洞、沟槽、裂纹等缺陷,随转速升高,表面越来越光滑平整。根据焊接接头微观组织特点,接头可分为焊核区(nugget zone, NZ)、热力影响区(thermomechanically affected zone, TMAZ)、热影响区(heat affected zone, HAZ)以及母材(base metal, BM)组成。由图 3可见,NZ与AS分界线明显,出现这种现象的原因主要与焊接时塑性金属在两侧的流动方式和流动速率的差异性有关[17],同时,NZ的铝/铜材料经过搅拌,呈现一种紊乱的混合状态,除了形成不同尺寸的片层状和涡流状的铝、铜混合结构,还分布较多的铜颗粒和大尺寸的铜块。涡流状结构为典型的“洋葱环”形貌,“洋葱环”组织形态的形成是由于在焊接过程中,材料在搅拌头的旋转和移动共同作用下不断流动,同时受到搅拌轴肩的挤压造成的。随着转速的升高,搅拌针与被焊件产生的摩擦总热量越多,促进两种材料的塑性流动,铝铜两种材料混合更加剧烈,NZ区域不断扩大。同时,由于铜的熔点较高,随热输入的增大,大量的铜被搅拌针带入NZ,导致该区域结构逐渐混乱。

|

图 3 不同转速下SFSW接头表面(1)及横截面(2)宏观形貌 (a)SFSW-750;(b)SFSW-1180;(c)SFSW-1500 Fig. 3 Macroscopic appearances of surface (1) and cross-section (2) of SFSW joints at different rotation speeds (a)SFSW-750;(b)SFSW-1180;(c)SFSW-1500 |

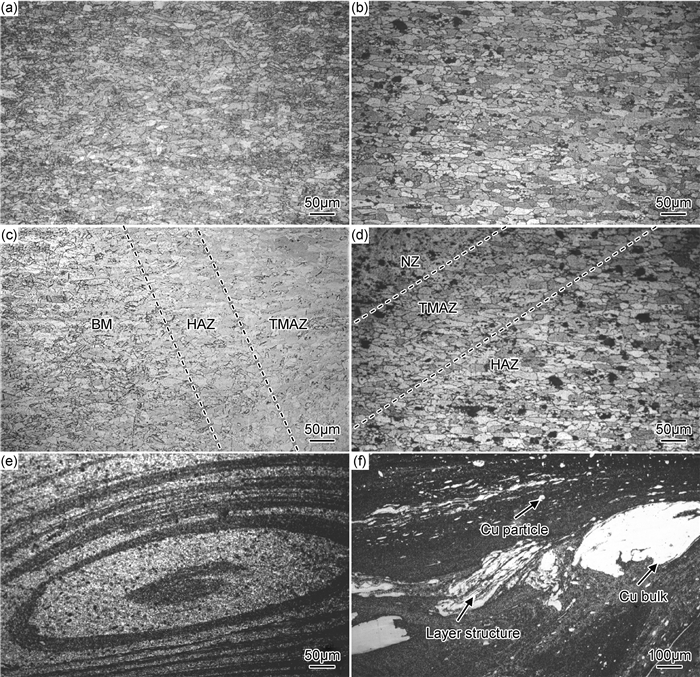

图 4所示为SFSW接头BM及图 3所示A, B, C, D各区域对应的微观组织形貌。紫铜为典型的轧制组织结构,平均晶粒尺寸为32μm(图 4(a))。铝合金平均晶粒尺寸为24μm(图 4(b))。图 4(c), (d)分别是在SFSW-750铜侧和铝侧HAZ, TMAZ显微组织。HAZ由于受热循环及冷却水的抑制作用,铝侧HAZ晶粒没有明显长大,平均晶粒尺寸为26μm。由于铜的导热率较大,导热速率大,铜侧HAZ平均晶粒尺寸达到48μm。TMAZ晶粒受到搅拌工具的机械作用,发生一定的塑性变形。SFSW-1180, SFSW-1500呈现相同的趋势。图 4(e)是SFSW-750的NZ微观形貌,为显著的“洋葱环”结构。SFSW-1500的NZ组织较混乱,出现不连续的片层结构、铜块以及大量的铜颗粒(图 4(f))。

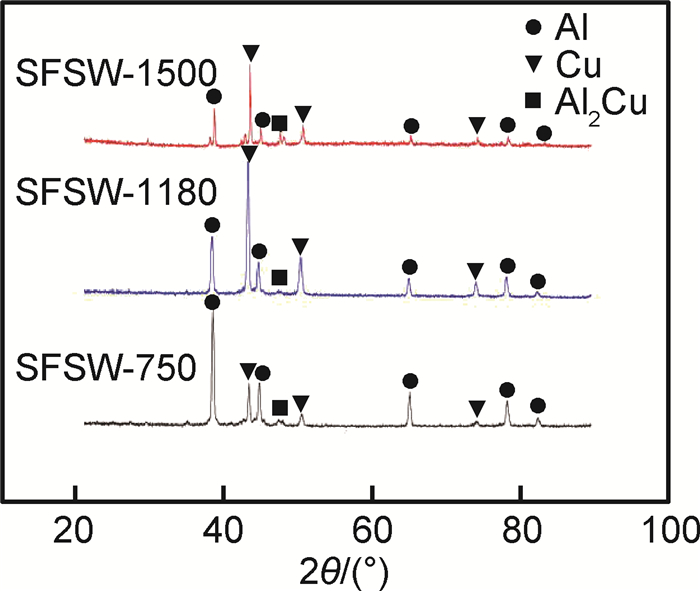

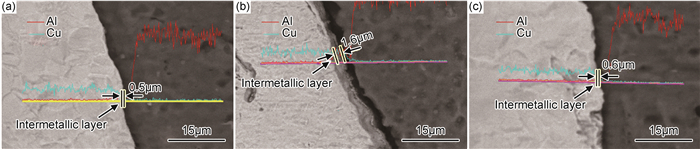

图 5为SFSW异种接头NZ的XRD图谱。结果表明,接头主要由Al2Cu, Al和Cu组成。这是因为,首先,在焊接时,搅拌针与工件间的摩擦热使接头温度升高,从而使铝铜NZ具备形成铝铜金属间化合物的温度条件(Al-Cu共晶熔点552℃)[11, 18];另外,NZ的铝与铜在搅拌针的作用下混合,材料的剧烈塑性变形会增加晶格缺陷和位错密度,进而促进原子的扩散[17]。二者的综合作用使接头形成金属间化合物[19]。但是,焊接过程在水下进行时,外部液体将峰值温度降低,同时,水也加快了冷却速率。研究者们[3, 20-21]对铝铜在空气中进行FSW,研究发现,接头不仅有Al, Cu,还有Al2Cu, Al4Cu9, AlCu金属间化合物生成。因此,与空气中的FSW相比,SFSW的Al-Cu金属间化合物生成受到抑制。随着转速的增加,Al2Cu的衍射峰强度越来越高。图 6为不同转速下铝铜结合界面处的EDS线扫描。可以看出,金属间化合物层厚度与转速无明显线性关系。另外,不同转速下,SFSW铝铜界面处均形成金属间化合物层,最小厚度达0.5μm,而在空气中进行铝铜FSW所形成的金属间化合物层均比较厚,如Avettand-Fenoël等[22]在空气中对AA 6082铝合金及纯铜进行焊接,发现金属间化合物层厚度达3μm;Muthu等[23]对AA 1100铝合金和纯铜进行异种焊接所形成的金属间化合物层厚度为1.7~3.4μm。因此,SFSW可以有效减小铝铜金属间化合物层的厚度,从而减少脆性铝铜金属间化合物的生成。

|

图 5 SFSW接头X射线衍射图谱 Fig. 5 XRD patterns of SFSW joints |

|

图 6 铝铜结合界面EDS线扫描结果 (a)SFSW-750;(b)SFSW-1180;(c)SFSW-1500 Fig. 6 EDS line scan results of aluminium-copper interface (a)SFSW-750;(b)SFSW-1180;(c)SFSW-1500 |

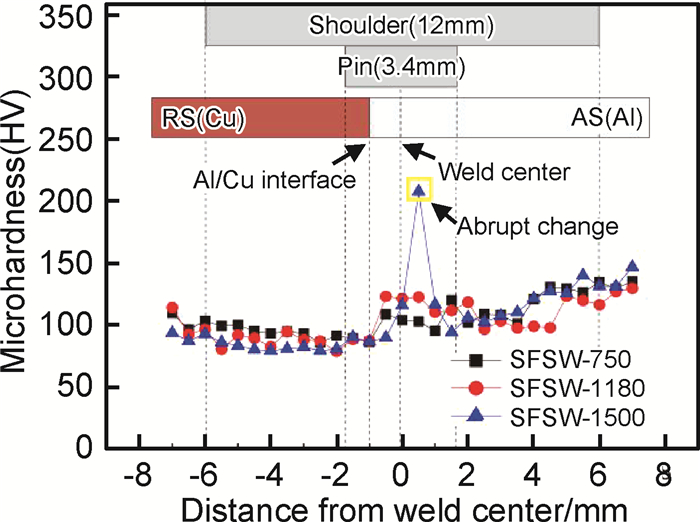

图 7为SFSW接头横截面显微硬度分布图。铝和铜BM的平均显微硬度值分别为128, 93HV。在不同的转速下,接头横截面的显微硬度分布曲线呈现出近似相同的特征。由于各个区域经受了不同的热循环和塑性变形,导致接头各个区域的显微硬度呈现出差异性。与铜BM相比,铜侧HAZ和TMAZ显微硬度降低,且距离焊缝中心越近,硬度值越低。这主要是因为该区域的材料受到热循环的影响,晶粒发生粗化;距离焊缝中心越近,热输入量越大,粗化效应越明显。同时,铝侧HAZ和TMAZ显微硬度表现出与铜侧对应区域相同的变化规律。这是因为2024铝合金作为沉淀强化铝合金,其硬度主要受到析出相和晶粒尺寸的影响。HAZ和TMAZ材料受热循环作用发生过时效,导致析出相和晶粒粗化,显微硬度降低[24]。与铜、铝两侧HAZ和TMAZ相比,NZ显微硬度略有升高,其主要原因是焊接过程中该区域的温度达到了铝合金的固溶温度,析出相发生溶解。在随后的冷却和放置过程中发生了自然时效。再者,NZ铜、铝晶粒细化也会导致该区域硬度升高。通常,转速会对焊接温度和塑性变形产生影响,进而对晶粒尺寸、析出相和金属间化合物等微观结构产生影响。从本实验结果分析来看,当转速为750~1500r/min时,转速对接头的显微硬度影响较小。当转速超过1500r/min时,由于塑性变形程度的增加,在NZ形成了金属间化合物,导致硬度值有突高点(图 7方框所示点)。

|

图 7 接头横截面显微硬度分布 Fig. 7 Microhardness distribution measured oncross-section of joints |

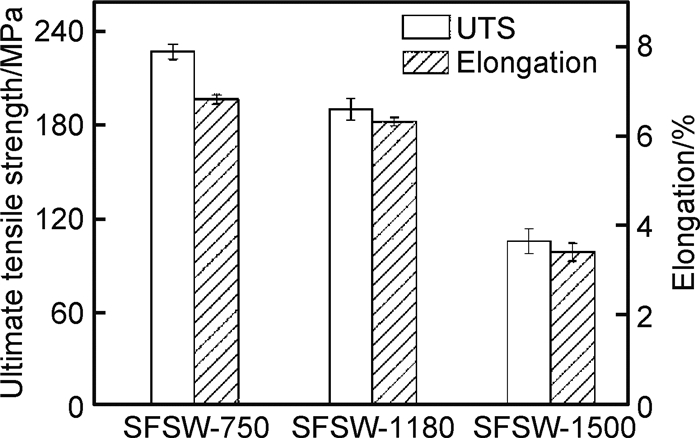

图 8为不同焊接参数下SFSW接头的拉伸性能。由图 8可见,抗拉强度和伸长率随转速的升高而减小。SFSW-750接头抗拉强度为227MPa,达到了铜BM的70.3%。随着转速的增加,接头的强度值下降,依次为铜BM的58.5%, 32.5%。图 9所示为不同参数铝/铜异种接头拉伸断裂横截面宏观形貌。可观察到SFSW-750和SFSW-1180在铝铜结合界面处断裂,SFSW-1500在NZ断裂。通常认为,铝/铜结合界面处的金属间化合物层(图 6),是铝/铜焊接接头的薄弱区域,较厚的金属间化合物层会降低接头的力学性能,比如Liu等[25]的研究结果表明,大量脆性的金属间化合物导致FSW 5052Al-Cu接头的抗拉强度仅为127MPa。

|

图 8 不同焊接参数下SFSW接头的拉伸性能 Fig. 8 Tensile properties of SFSW joints at different weldingparameters |

|

图 9 不同转速下接头拉伸断裂横截面宏观形貌 (a)SFSW-750;(b)SFSW-1180;(c)SFSW-1500 Fig. 9 Macroscopic appearances of tensile fracture cross-section of joints at different rotation speeds (a)SFSW-750;(b)SFSW-1180;(c)SFSW-1500 |

本实验中,SFSW-750的金属间化合物层厚度为0.5μm,当转速增加到1180r/min时,金属间化合物层变厚(1.6μm)(图 6(b)),导致其力学性能下降。因此,SFSW-1180的力学性能较SFSW-750低。与SFSW-1180相比,SFSW-1500的金属间化合物层厚度(0.6μm)较小,但接头的抗拉强度较低。这是由于NZ被带入大量铜块,组织混乱无序(图 3),降低了接头的结合强度,易产生裂纹萌生,导致接头抗拉强度和伸长率下降。

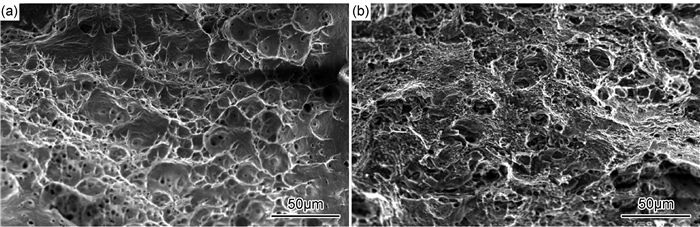

图 10(a), (b)分别为铜和铝的断口形貌,均呈典型的韧性断裂形貌。图 11为不同参数铝/铜异种接头拉伸断口形貌。可以看出,SFSW-750断裂面呈典型脆性断裂;SFSW-1180断口可观察到少量剪切棱及较平坦的断面,这一发现与Muthu等[23]的研究结果类似;SFSW-1500断裂面呈流变花样和叠层结构,且分布着少量较浅的韧窝,为韧-脆混合型断裂。

|

图 10 母材的断口形貌 (a)Cu; (b)Al Fig. 10 Fracture morphologies of BM (a)Cu; (b)Al |

|

图 11 接头拉伸断口SEM形貌 (a)SFSW-750;(b)SFSW-1180;(c)SFSW-1500 Fig. 11 SEM morphologies of tensile fracture of joints (a)SFSW-750;(b)SFSW-1180;(c)SFSW-1500 |

(1) 对2024铝合金和紫铜进行SFSW,随转速升高,接头表面平整度提高,大量铜被卷入NZ,NZ组织结构逐渐混乱。

(2) HAZ晶粒相比BM无明显长大,表明冷却介质能有效抑制晶粒的粗化。

(3) 铝铜结合界面处金属间化合物层最小厚度为0.5μm,表明SFSW能有效抑制金属间化合物的生成。

(4) 当转速为750r/min时焊接接头的强度最高,达到铜母材抗拉强度的70.3%。随转速升高,抗拉强度和伸长率逐渐降低。

| [1] | LI Z W, JI S D, MA Y N, et al. Fracture mechanism of refill friction stir spot-welded 2024-T4 aluminum alloy[J]. Intern-ational Journal of Advanced Manufacturing Technology, 2016, 86 (5/8): 1925–1932. |

| [2] | ZHANG Q Z, GONG W B, LIU W. Microstructure and mechanical properties of dissimilar Al-Cu joints by friction stir welding[J]. Transactions of Nonferrous Metals Society of China, 2015, 25 (6): 1779–1786. DOI: 10.1016/S1003-6326(15)63783-9 |

| [3] | XUE P, NI D R, WANG D, et al. Effect of friction stir welding parameters on the microstructure and mechanical properties of the dissimilar Al-Cu joints[J]. Materials Science and Engineering:A, 2011, 528 (13/14): 4683–4689. |

| [4] | AL-ROUBAIY A O, NABAT S M, BATAKO A D L. Experi-mental and theoretical analysis of friction stir welding of Al-Cu joints[J]. International Journal of Advanced Manufacturing Technology, 2014, 71 (9/12): 1631–1642. |

| [5] |

乔柯, 王快社, 王文, 等. 转速对铝铜层状复合板搅拌摩擦焊接接头组织性能的影响[J].

航空材料学报, 2017, 37 (5): 35–40.

QIAO K, WANG K S, WANG W, et al. Effect of rotation rate on microstructure and properties of friction stir welded joints of Al/Cu clad plates[J]. Journal of Aeronautical Materials, 2017, 37 (5): 35–40. |

| [6] | PRONICHEV D V, GUREVICH L M, TRYKOV Y P, et al. Investigation of aluminum-copper bimetal-based intermetallide coating produced by contact melting method[J]. Inorganic Materials:Applied Research, 2016, 7 (1): 97–101. |

| [7] | GALVÃO I, LEAL R M, LOUREIRO A, et al. Material flow in heterogeneous friction stir welding of aluminium and copper thin sheets[J]. Science and Technology of Welding and Joining, 2013, 15 (8): 654–660. |

| [8] | THOMAS W M, MURCH M G, NICHOLAS E D, et al. Improvements relating to friction welding: EP0653265[P]. 1995-05-17. |

| [9] | MOFID M A, ABDOLLAH-ZADEH A, GHAINI F M, et al. Submerged friction-stir welding (SFSW) underwater and under liquid nitrogen:an improved method to join Al alloys to Mg alloys[J]. Metallurgical and Materials Transactions A, 2012, 43 (13): 5106–5114. DOI: 10.1007/s11661-012-1314-2 |

| [10] | ABDOLLAH-ZADEH A, SAEID T, SAZGARI B. Microst-ructural and mechanical properties of friction stir welded aluminum/copper lap joints[J]. Journal of Alloys and Comp-ounds, 2008, 460 (1/2): 535–538. |

| [11] | ZHAO Y, JIANG S, YANG S, et al. Influence of cooling conditions on joint properties and microstructures of aluminum and magnesium dissimilar alloys by friction stir welding[J]. International Journal of Advanced Manufacturing Technology, 2016, 83 (1/4): 673–679. |

| [12] | ZHANG J Q, SHEN Y F, YAO X, et al. Investigation on dissimilar underwater friction stir lap welding of 6061-T6 alumi-num alloy to pure copper[J]. Materials & Design, 2014, 64 : 74–80. |

| [13] | HAJINEZHAD M, AZIZI A. Numerical analysis of effect of coolant on the transient temperature in underwater friction stir welding of Al6061-T6[J]. International Journal of Advanced Manufacturing Technology, 2016, 83 (5/8): 1241–1252. |

| [14] |

郝亚鑫, 王文, 徐瑞琦, 等. 焊后热处理对7A04铝合金水下搅拌摩擦焊接接头组织性能的影响[J].

材料工程, 2016, 44 (6): 70–75.

HAO Y X, WANG W, XU R Q, et al. Effect of post weld heat treatment on microstructure and mechanical properties of submerged friction stir welded 7A04 aluminum alloy[J]. Journal of Materials Engineering, 2016, 44 (6): 70–75. |

| [15] | ZHANG H J, LIU H J, LEI Y U. Thermal modeling of underwater friction stir welding of high strength aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2013, 23 (4): 1114–1122. DOI: 10.1016/S1003-6326(13)62573-X |

| [16] |

王文, 李天麒, 乔柯, 等. 转速对水下搅拌摩擦焊接7A04-T6铝合金组织与性能的影响[J].

材料工程, 2017, 45 (10): 32–38.

WANG W, LI T Q, QIAO K, et al. Effect of rotation rate on microstructure and properties of underwater friction stir welded 7A04-T6 aluminum alloy[J]. Journal of Materials Engineering, 2017, 45 (10): 32–38. DOI: 10.11868/j.issn.1001-4381.2015.001234 |

| [17] | McNELLEY T R, SWAMINATHAN S, SU J Q. Recry-stallization mechanisms during friction stir welding/processing of aluminum alloys[J]. Scripta Materialia, 2008, 58 (5): 349–354. DOI: 10.1016/j.scriptamat.2007.09.064 |

| [18] | BHATTACHARYA T K, DAS H, JANA S S, et al. Num-erical and experimental investigation of thermal history, material flow and mechanical properties of friction stir welded aluminium alloy to DHP copper dissimilar joint[J]. International Journal of Advanced Manufacturing Technology, 2017, 88 (1/4): 1–15. |

| [19] | GALVÃO I, VERDERA D, GESTO D, et al. Influence of aluminium alloy type on dissimilar friction stir lap welding of aluminium to copper[J]. Journal of Materials Processing Technology, 2013, 213 (11): 1920–1928. |

| [20] | GALVÃO I, OLIVEIRA J C, LOUREIRO A, et al. Formation and distribution of brittle structures in friction stir welding of aluminium and copper:influence of process parameters[J]. Science and Technology of Welding and Joining, 2011, 16 (8): 681–689. DOI: 10.1179/1362171811Y.0000000057 |

| [21] | LIU H J, SHEN J J, ZHOU L, et al. Microstructural chara-cterisation and mechanical properties of friction stir welded joints of aluminium alloy to copper[J]. Science and Technology of Welding and Joining, 2013, 16 (1): 92–98. |

| [22] | AVETTAND-FENOËL M N, TAILLARD R, JI G, et al. Multiscale study of interfacial intermetallic compounds in a dissimilar Al6082-T6/Cu friction-stir weld[J]. Metallurgical and Materials Transactions A, 2012, 43 (12): 4655–4666. |

| [23] | MUTHU M F X, JAYABALAN V. Tool travel speed effects on the microstructure of friction stir welded aluminium-copper joints[J]. Journal of Materials Processing Technology, 2015, 217 : 105–113. |

| [24] | JONES M J, HEURTIER P, DESRAYAUD C, et al. Corr-elation between microstructure and microhardness in a friction stir welded 2024 aluminium alloy[J]. Scripta Materialia, 2005, 52 (8): 693–697. DOI: 10.1016/j.scriptamat.2004.12.027 |

| [25] | LIU H J, SHEN J J, XIE S, et al. Weld appearance and microstructural characteristics of friction stir butt barrier welded joints of aluminium alloy to copper[J]. Science and Technology of Welding and Joining, 2012, 17 (2): 104–110. DOI: 10.1179/1362171811Y.0000000086 |

2019, Vol. 47

2019, Vol. 47