文章信息

- 刘凯, 崔荣洪, 侯波, 何宇廷, 牛欢

- LIU Kai, CUI Rong-hong, HOU Bo, HE Yu-ting, NIU Huan

- PVD薄膜传感器裂纹检测概率测定与分析

- Estimation and analysis of probability of PVD film sensor crack detection

- 材料工程, 2019, 47(9): 160-166

- Journal of Materials Engineering, 2019, 47(9): 160-166.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000781

-

文章历史

- 收稿日期: 2018-06-29

- 修订日期: 2019-03-13

2. 空军工程大学 航空工程学院, 西安 710038;

3. 陆军航空兵研究所, 北京 101121

2. College of Aeronautics Engineering, Air Force Engineering University, Xi'an 710038, China;

3. Army Aviation Research Institute, Beijing 101121, China

PVD(physical vapor deposition)薄膜传感器是应用现代物理气相沉积技术中的多弧离子镀方法,将电位监测传感器制备在结构危险部位表面,实现对结构疲劳裂纹的萌生与扩展进行全过程监测的一种结构健康监测手段[1]。该传感器相对于传统的涡流、磁粉、声发射等无损检测手段,具有以下明显优势:与金属结构高度一体化集成,不会对金属结构自身的力学性能产生影响[2];具有优良的环境耐受性和可靠性,适用于在严酷环境下服役的飞机金属结构裂纹在线监测[3],也适用于裂纹的原位检测;信号特征明显,监测原理简便易行,不需要复杂的配套设备,综合费效比低。同各种裂纹监测手段一样,PVD薄膜传感器在监测或检测裂纹时受到制备工艺、环境等多种复杂因素的影响,结果必定存在随机性及分散性。但随着损伤容限设计思想[4]的发展与普及,对裂纹的监测有了更明确的目的性:通过监测裂纹预估结构的剩余强度和寿命,并以此为依据对飞机结构进行检查修复,确保其适航性与安全性。但这一目的的实现,必然要以裂纹监测结果可靠性的定量化表征为基础。Packman等[5]最早于1969年率先提出需要对无损检测手段进行检测可靠性与灵敏性评估,随后国内外的研究人员针对检测概率进行了大量的研究工作,并发展出许多较为成熟的无损检测裂纹检出概率测定方法。Andrea等[6]通过数值模拟和实验,建立了基于多参数的Lamb监测铝合金板件损伤的检测概率模型,并将其应用于传感器阵列检测能力和可靠性评估。Holly等[7]通过分析涡流监测系统对CC-130和CP-140机翼部分的检测数据,对比了不同凹口信号响应下的裂纹检出概率,并提出了通过进行信号校准提高涡流系统检测概率的方案。可见,由于检测方式,信号表征的巨大差别,各种无损检测手段检测概率的测定方式和数据统计处理方法存在较大差异,现有对检测概率的研究多集中于涡流等传统无损检测手段,通过对检测手段不同条件下裂纹检测概率的分析有助于改进提高其检测能力[8-9]。为了可靠地定量表征PVD薄膜传感器检测裂纹的能力,本研究采用3种不同形状的PVD薄膜传感器进行在线裂纹监测实验。通过分析对比其输出电位信号与实际裂纹萌生扩展情况的一致性,并根据实验结果统计绘制出了总体样本和3种不同形状PVD薄膜传感器的裂纹检出概率曲线,为PVD薄膜传感器的改进和应用提供了系列化数据。

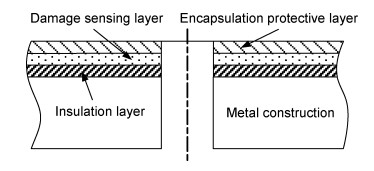

1 PVD薄膜传感器 1.1 传感器剖面结构PVD薄膜传感器的剖面设计为如图 1所示的金属表面绝缘隔离层、损伤传感层和封装保护层的一体化3层结构。各层的厚度均为微米级,传感器与基体结构高度一体化,多布置在金属连接结构的孔边等危险部位。

|

图 1 PVD薄膜传感器剖面结构 Fig. 1 Profile structure of PVD film sensor |

绝缘层实现传感器电位监测信息与金属基体结构的有效隔离,同时保证传感器与金属基体结构结合紧密;当金属基体结构表面出现疲劳裂纹时,具有随附损伤特性的薄膜电阻层会出现相应的裂纹并与基体结构表面裂纹同步扩展,引起损伤区域内的电位场发生变化,从而可以通过分析薄膜电阻层电阻(电位)监测数据的变化获得裂纹的相关信息[1];封装保护层用以消除各种外界因素对电位监测信息的干扰,同时避免传感器受到腐蚀、磨损、撞击等意外损伤,并支持薄膜电阻层耐久性的提高。

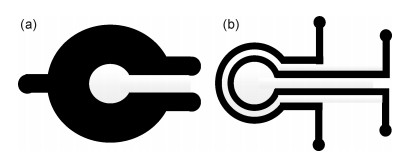

1.2 传感器平面阵列文献[1]中将PVD薄膜传感器设计为如图 2(a)所示的币状平面结构,该型PVD薄膜传感器制备工艺较为简单,对镀膜精度要求较低。但从监测结果可以看出,该型传感器监测电位与裂纹长度为复杂的非线性关系,若需要对裂纹长度进行定量测量,须针对布设构件进行裂纹长度与监测电位的标定实验,尤其是在裂纹扩展初期,此时的裂纹长度较小,裂纹扩展引起的监测电位变化非常小。文献[10]中提出了一种如图 2(b)所示的同心环状薄膜传感器阵列,该阵列包含数个同圆心的PVD薄膜传感器通道,通过设定适当的通道线宽和通道间隔,根据各通道的监测电位值来判断裂纹尖端所在区域并给出裂纹长度的估计值。由于各通道线宽相对于币状传感器尺寸大大减小,在裂纹前缘初进入传感器监测区域时,监测电位变化更为明显。

|

图 2 PVD薄膜传感器平面结构 (a)币状;(b)同心环状 Fig. 2 Planar structure of PVD film sensor (a)coin shape; (b)concentric ring shape |

飞机结构中的铝合金构件普遍采用阳极氧化工艺制备Al2O3绝缘层,用来增强结构的抗腐蚀、耐磨损性能。因此选用阳极氧化工艺制备绝缘隔离层,便于PVD薄膜传感器在铝合金结构中推广应用。本研究采用正交优化实验法,得出适用于国产LY12-CZ铝合金的硼酸-硫酸阳极氧化工艺[11],具体参数如表 1所示,具体工艺流程同文献[2]。随后经过反复实验调整出如表 2所示的适用于LY12-CZ材料阳极氧化层的离子镀膜工艺参数,制备PVD薄膜传感器的损伤传感层。最后采用N-90-A绝缘树脂对损伤传感层进行封装保护。

| Temperature/℃ | Directvoltage/V | Ampere density/(A·dm-2) | H2SO4/(g·L-1) | H3BO3/(g·L-1) | Al3+/(g·L-1) |

| 20-30 | 14-18 | 0.6-0.8 | 40-50 | 5-10 | < 20 |

| Targetmaterial | Ar pressure/Pa | Negativebias/V | Beamcurrent/A | Frequency/kHz |

| Cu | 1.0-2.0 | 150-180 | 60-100 | 25 |

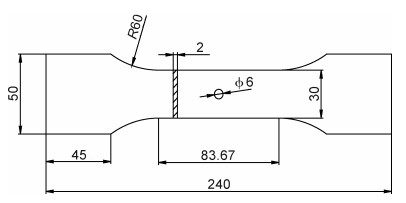

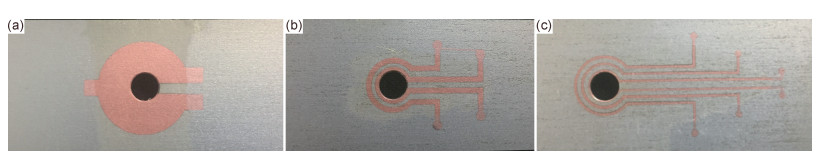

本研究采用尺寸如图 3所示的LY12-CZ中心孔板模拟现代飞机中螺栓孔等危险部位,用1.3节中的工艺参数,制备在中心孔边处带有币状、1mm宽同心双环状、0.5mm宽同心三环状3种不同形状的PVD薄膜传感器的实验件各15件。制备封装完成的PVD薄膜传感器如图 4所示。

|

图 3 LY12-CZ中心孔板实验件尺寸示意图 Fig. 3 Dimension diagram of LY12-CZ specimen with central hole |

|

图 4 PVD薄膜传感器形貌 (a)币状;(b)1mm线宽同心双环状;(c)0.5mm线宽同心三环状 Fig. 4 PVD film sensor morphologies (a)coin shape; (b)1mm concentric dual ring shape; (c)0.5mm concentric tricyclic shape |

现有的检测概率实验方案[12]中,研究对象均为传统无损检测方法。一般按照相应的标准,制备一定数量的带裂纹与不带裂纹实验件。然后用规定的无损检测手段,在规定的条件下(包括工作环境、照明度、检测人员技术水平等)下,对以上实验件进行反复检测,最终得到不同裂纹长度下的裂纹检出数与漏检数等数据。

但PVD薄膜传感器与基体结构高度一体化集成,对裂纹的监测主要基于其与基体结构的损伤一致性,其对于结构裂纹的监测贯穿于其萌生与扩展全过程,是在线且连续的。因此,对于同一实验件反复检测的结果是不独立的。对于以上制备的实验件按如下条件分别展开疲劳裂纹监测实验:

采用MTS810型液压伺服疲劳试验机,以15Hz的加载频率,在峰值载荷σmax=150MPa、应力比R=0.05条件下对试样加载常幅疲劳载荷。

实验过程中采用课题组自主研制的组合式读数摄像平台(带显微镜、数显游标卡尺)实时观测实验件孔边裂纹的萌生、扩展状态;对传感器各通道施加10mA的恒定直流电流,使用ARTUSB2828数据采集卡和VICTOR86B数字多用表对PVD薄膜传感器各通道的输出电位进行全程跟踪记录。

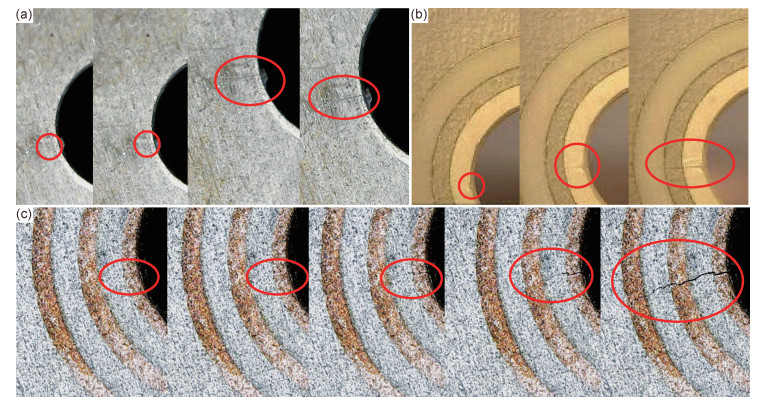

在实际实验中,疲劳裂纹形状不尽规则。故本研究中定义名义裂纹长度为:将裂纹投影到垂直于试样纵向轴线的中心孔圆心所在平面内后,该平面中裂纹前缘投影点到中心孔边缘点之间的距离。前期每1000次加载循环后停止加载循环载荷,施加峰值载荷大小的静载荷,仔细检查实验件危险部位是否存在裂纹,当观测到有裂纹萌生时,将加载频率降为5Hz,以便于实时观测裂纹扩展情况。在实验全过程中对输出电位进行监测,当输出电位超过判定阈值时,记录此时名义裂纹长度作为单次监测实验的最小检出裂纹长度。实验过程中观测到的裂纹形貌图 5所示。

|

图 5 疲劳裂纹形貌 (a)币状;(b)1mm线宽同心双环状;(c)0.5mm线宽同心三环状 Fig. 5 Fatigue crack morphology (a)coin shape; (b)1mm concentric dual ring shape; (c)0.5mm concentric tricyclic shape |

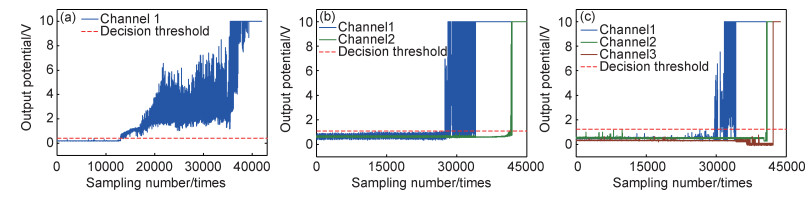

图 6分别是币状、1mm线宽同心双环状、0.5mm线宽同心三环状3种形状PVD薄膜传感器的典型输出电位差信号曲线。实验时,薄膜传感器的监测通道按照从孔边由内至外的顺序被依次接入数据采集卡的channel 1,channel 2,channel 3。结合电位法监测裂纹原理及实验中通过显微镜的对比观测可知,每一通道的电位差信号曲线在一个完整的裂纹监测曲线中可以被分为三个典型的特征部分:第一部分为电位差在低值以极小幅度震荡,对应裂纹尚未萌生或扩展进入传感器通道相应区域;第二部分为电位差突然上升并大幅度震荡,对应裂纹扩展进入传感器相应通道内,此时裂纹长度较短,在峰值载荷作用下裂纹被拉开,而在小载荷作用下裂纹部分闭合,循环加载过程中使传感器断面不断接触分开导致电流周期性导通与断开;第三部分为电位差停止增长并稳定在高电位,对应裂纹已经扩展通过该通道监测区域。由图 6(a)可知:币状传感器的电位差曲线在第一部分中十分平缓,第二部分中电位差上升较慢、震荡幅度较小。由图 6(b),(c)可知:币状传感器的导电横截面积显著大于同心环状传感器,因此在第一部分使电位差较为稳定的保持在低值。同心环状传感器因为通道宽度尺寸更为接近裂纹的特征尺寸,当裂纹扩展入该通道时,极易造成该通道断路,因此电位差曲线在进入第二部分时急剧上升。而内外环之间电位差曲线第二部分的持续时间的区别,在趋势上与裂纹由内至外的扩展速率的变化相吻合。

|

图 6 PVD薄膜传感器输出电位信号 (a)币状;(b)1mm线宽同心双环状;(c)0.5mm线宽同心三环状 Fig. 6 Output electrical signal of PVD film sensor (a)coin shape; (b)1mm concentric dual ring shape; (c)0.5mm concentric tricyclic shape |

由以上分析可知,PVD薄膜传感器的输出电位曲线中,电位差的突然上升对应于裂纹的萌生和扩展,且在无裂纹时传感器输出电位信号中有噪声存在。因此,需要设定一个电位差阈值作为损伤判定的边界,当电位差大于此阈值时认为存在裂纹。通常判定阈值的选择需要考虑两方面:尽可能降低误报率;尽可能减小最小可检出裂纹尺寸与增大检出概率[13]。但本研究的主要目的为PVD薄膜传感器的裂纹检出概率的测定与分析,且PVD薄膜传感器的噪声分布未知,故根据以往的实验结果和噪声统计,对于每一种类型的传感器选择最大噪声值的1.1倍作为判定阈值,这样可确保传感器具有尽可能低的误报率且避免了不同传感器噪声水平的差异导致的判定阈值不适用。

3 裂纹监测概率分析 3.1 实验结果统计对裂纹检测结果的统计处理方法主要有等裂纹尺寸间隔法、等子样容量法、重叠间隔法、最佳概率法等[14]。由于PVD薄膜传感器对金属结构裂纹的监测贯穿于其萌生、扩展的全过程,无法人为预制指定长度的裂纹并进行独立重复的检测实验。为了充分利用有效实验数据,采取如下数据处理方式:

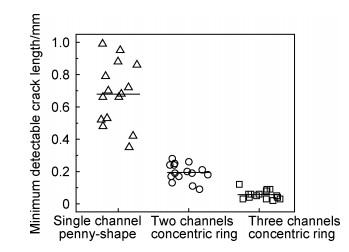

将实验结果统计整理,单通道币状、1mm线宽双通道同心环状、0.5mm线宽三通道同心环状薄膜传感器的最小检出裂纹长度分布如图 7所示,可见同种传感器的最小可检裂纹长度具有一定分散性。3种形状传感器的平均最小可检裂纹长度分别为0.679, 0.194, 0.057mm。对于相同形状的薄膜传感器,由于镀膜工艺、裂纹测量误差等影响,最小可检裂纹长度存在较大分散性。

|

图 7 最小可检裂纹尺寸分布 Fig. 7 Distribution of minimum detectable crack length |

将上述所有最小可检裂纹长度都依次作为裂纹尺寸间隔的分段端点,所有最小可检裂纹长度小于该长度的数据,在该间隔范围内的数据均为成功检出,反之则记为未成功检出,统计出各裂纹尺寸间隔内的裂纹检出次数Sn(每一尺寸间隔内独立裂纹检测次数n均按照实验件总件数45件计),取裂纹区间上左端点值代表裂纹区间的裂纹长度,即得到裂纹监测概率分析的原始数据。

3.2 PVD薄膜传感器检测概率曲线将PVD薄膜传感器在指定长度裂纹下的裂纹检测作为一次随机实验,则在n件实验件的独立检测实验中,检出裂纹的次数S为一随机变量,该随机变量服从二项分布,即

|

(1) |

|

(2) |

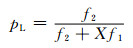

式中:p为PVD薄膜传感器的裂纹检出概率,q=1-p;Pn为事件“S=Sn”发生的概率;

|

(3) |

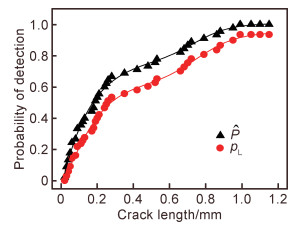

式中:f1=2(n-Sn+1)为F分布的上自由度;f2=2Sn为F分布的上侧百分位点;X为F分布的上95%分位点。根据以上公式即可求出对应裂纹长度下的检测概率置信下限值,拟合散点即得到检测概率曲线如图 8所示。

|

图 8 PVD薄膜传感器检测概率 Fig. 8 Probability of detection of PVD film sensor |

由图 8可知,PVD薄膜传感器对于小于1mm尺寸的裂纹检出概率较高,共45件实验件均成功检测出裂纹,平均最小可检裂纹长度达到0.31mm,其中最大的最小可检裂纹长度仅为0.99mm。在95%置信水平下,对长度大于0.99mm的裂纹检出概率可达93.56%。

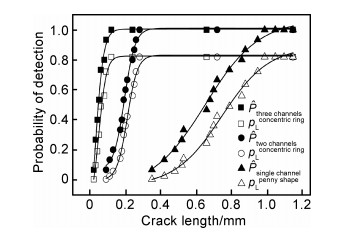

3.3 不同形状传感器POD曲线比较采用同样的数据处理和统计方法,分别做出币状、1mm线宽同心双环状、0.5mm线宽同心三环状3种不同形状的PVD薄膜传感器的裂纹检测概率曲线,如图 9所示。其中实心图标代表检测概率的点估计值,空心图标代表检测概率在置信水平为95%时的置信下限,三角形、圆形、方形图标分别代表币状、1mm线宽同心双环状、0.5mm线宽同心三环状薄膜传感器。

|

图 9 不同形状PVD薄膜传感器检测概率 Fig. 9 Probability of detection of PVD film sensor in different shape |

从图 9可看出,当裂纹尺寸逐渐增大,并超过一定程度时,检出概率趋于一定值。相比于币状薄膜传感器,同心环状薄膜传感器对于小尺寸裂纹(0.5mm以下)更加敏感,且传感器通道宽度越小,对于小尺寸裂纹的检出概率越大。这是因为随着金属基体中裂纹的萌生与扩展,PVD薄膜发生相应的破坏,这种破坏永久改变了PVD薄膜损伤传感层的导通横截面积。对于相同尺寸的裂纹而言,PVD薄膜传感器宽度越小,损伤传感层导通横截面积改变的百分比越大,进而造成薄膜传感器输出电位信号的变化越大,能更加灵敏地监测到损伤。

受限于实验件数的限制,实验结果显示在同样满足95%置信水平时:币状传感器对0.99mm及以上长度的裂纹检测概率能达到最大值81.2%,1mm线宽同心双环状传感器对0.28mm及以上长度的裂纹检测概率能达到最大值81.2%,0.5mm线宽同心三环状对0.28mm及以上长度的裂纹检测概率能达到最大值81.2%。

4 结论(1) 在实验室条件下,测定了PVD薄膜传感器的裂纹检出概率曲线,其对金属结构裂纹尤其是小尺寸裂纹的检出概率较高,在实验中全部成功检出裂纹。对于0.79mm的名义裂纹的检测概率能在95%置信水平下达到90%,具有一定的应用潜力。

(2) 采用币状、1mm宽同心环状、0.5mm宽同心环状3种形状的薄膜传感器进行了裂纹监测实验并进行了信号分析与检出概率曲线测定,同心环状薄膜传感器的最小可检裂纹长度远小于币状薄膜传感器,在实验中均能在名义裂纹尺寸小于0.4mm时将其成功检出。0.5mm宽同心三环状薄膜传感器的最小可检裂纹长度略小于1mm线宽同心双环状薄膜传感器,最小可达到0.02mm。

(3) 根据PVD薄膜传感器对裂纹实时在线监测的特点,对无损检测手段的裂纹检出概率测定方法进行了改进,数据可靠,结果准确。对于实验中较为复杂的影响因素,如判定阈值的选取标准、实验件本身缺陷等没有进行详细讨论,仅从工程应用角度进行了简化处理,实验数据子样偏小,可能会引起一定误差。

| [1] | HOU B, HE Y T, CUI R H, et al. Crack monitoring method Cu coating sensor and electrical potential technique for metal structure[J]. Chinese Journal of Aeronautics, 2015, 28 (3): 932–938. DOI: 10.1016/j.cja.2015.02.016 |

| [2] |

刘凯, 崔荣洪, 侯波, 等. PVD薄膜传感器强化结构裂纹监测可行性[J].

西安交通大学学报, 2018, 52 (7): 139–145.

LIU K, CUI R H, HOU B, et al. Feasibility of strengthened structure crack monitoring using PVD film sensor[J]. Journal of Xi'an Jiaotong University, 2018, 52 (7): 139–145. |

| [3] |

崔荣洪, 刘凯, 侯波, 等. 耦合服役环境下高耐久性薄膜传感器裂纹监测[J].

航空学报, 2018, 39 (3): 421535.

CUI R H, LIU K, HOU B, et al. Crack monitoring based on high durability film sensor under coupled environment[J]. Acta Aeronautica et Astronautica Sinica, 2018, 39 (3): 421535. |

| [4] |

张纪奎, 程小全, 郦正能. 基于损伤容限设计的机体金属材料力学性能综合表征与评价[J].

材料工程, 2010 (7): 49–53.

ZHANG J K, CHENG X Q, LI Z N. Synthetic characterization and evaluation of mechanical properties for airframe metal based on damage tolerance design[J]. Journal of Materials Engineering, 2010 (7): 49–53. DOI: 10.3969/j.issn.1001-4381.2010.07.011 |

| [5] | PACKMAN P F, PEARSON H A, OWENS J S, et al. Definition of fatigue cracks through nondestructive testing[J]. Journal of Materials, 1969, 4 (3): 666–700. |

| [6] | ANDREA G, MICHELE C, MARCOG, et al. Feasibility study of a multi-parameter probability of detection formulation for a Lamb waves-based structural health monitoring approach to light alloy aeronautical plates[J]. Structure Health Monitoring, 2017, 16 (2): 225–249. DOI: 10.1177/1475921716670841 |

| [7] | HOLLY L, UNDERHILL P R, KRAUSE T W, et al. Improving probability of detection of bolt hole eddy current inspection[J]. Research in Nondestructive Evaluation, 2010, 21 (2): 141–156. |

| [8] | JOCHEN H, ANNE J, SANDRA D, et al. Reliability consid-eration of NDT by probability of detection (POD) determination using ultrasound phased array[J]. Engineering Failure Analysis, 2013, 35 (12): 609–617. |

| [9] | BEN W, DARRYL P, PETER C, et al. Eddy-current induced thermography-probability of detection study of small fatigue cracks in steel, titanium and nickel-based superalloy[J]. NDT & E International, 2012, 49 (7): 47–56. |

| [10] |

侯波, 何宇廷, 崔荣洪, 等. 同心环状薄膜传感器阵列及其飞机金属结构裂纹监测研究[J].

机械工程学报, 2015, 51 (24): 9–14.

HOU B, HE Y T, CUI R H, et al. Concentric ring film sensor array and its experimental research on crack monitoring for aircraft metallic structure[J]. Journal of Mechanical Engin-eering, 2015, 51 (24): 9–14. |

| [11] |

刘佑厚, 井玉兰. 铝合金硼酸-硫酸阳极氧化工艺研究[J].

电镀与精饰, 2006, 22 (6): 8–11.

LIU Y H, JING Y L. Research of anodize process on aluminum alloys in boric acid-sulfuric acid[J]. Plating and Finishing, 2006, 22 (6): 8–11. |

| [12] |

刘秀丽. 超声波检测螺栓头下裂纹的检测概率曲线测定[J].

机械强度, 2002, 24 (4): 626–627.

LIU X L. Study on inspection probability curves with ultrasonic detection of cracks covered by screws[J]. Journal of Mechanical Strength, 2002, 24 (4): 626–627. DOI: 10.3321/j.issn:1001-9669.2002.04.038 |

| [13] | KHANDETSKY V, ANTONYUK I. Signal processing in defect detection using back-propagation neural networks[J]. NDT & E International, 2002, 35 (7): 483–488. |

| [14] |

乔海燕, 任学冬, 史亦伟, 等. GH4169高温合金涡轮盘表面径轴向裂纹的渗透检测可行性[J].

航空材料学报, 2016, 36 (6): 92–96.

QIAO H Y, REN X D, SHI Y W, et al. Feasibility of penetrant testing on surface axial-radial cracks of GH4169 super alloy turbine disk[J]. Journal of Aeronautical Materials, 2016, 36 (6): 92–96. |

| [15] | ROUHAN A, SCHOEFS F. Probabilistic modeling of insp-ection results for offshore structures[J]. Structure Safety, 2003, 25 (4): 607–617. |

2019, Vol. 47

2019, Vol. 47