文章信息

- 曾威, 毛杰, 马景涛, 邓畅光, 邓子谦, 邓春明, 宋鹏

- ZENG Wei, MAO Jie, MA Jing-tao, DENG Chang-guang, DENG Zi-qian, DENG Chun-ming, SONG Peng

- 表面粗糙度对PS-PVD热障涂层陶瓷层沉积的影响

- Effect of surface roughness on deposition of PS-PVD thermal barrier coating ceramic coating

- 材料工程, 2019, 47(8): 161-168

- Journal of Materials Engineering, 2019, 47(8): 161-168.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.001263

-

文章历史

- 收稿日期: 2018-10-28

- 修订日期: 2019-05-06

2. 广东省新材料研究所 广东省现代表面工程技术重点实验室, 广州 510651;

3. 昆明理工大学 材料科学与工程学院, 昆明 650093

2. The Key Lab of Guangdong for Modern Surface Engineering Technology, Guangdong Institute of New Moterials, Guangzhou 510651, China;

3. Faculty of Material Science and Engineering, Kunming University of Science and Technology, Kunming 650093, China

热障涂层主要利用陶瓷氧化物面层的抗高温、抗腐蚀以及低导热和过渡金属黏结层的抗氧化性能等特点,实现对基体合金材料的保护[1-2],已经广泛应用于航空发动机、航天推进器、地面燃机、冶金工业等,特别是关键热端部件上。目前,热障涂层最常用的陶瓷面层材料为氧化钇部分稳定氧化锆(Y2O3-ZrO2, YSZ)。最常用的陶瓷层制备方法是大气等离子喷涂(atmospheric plasma spraying, APS)和电子束物理气相沉积(electron beam-physical vapor deposition, EB-PVD)。但基于工艺自身特点和局限性,其制备的热障涂层各有优缺点。APS涂层具有片层堆叠结构,热导率低,其热导率一般在0.8~1.2W/(m·K)左右,隔热能力良好。APS设备简单,沉积效率高,但涂层与基体间为机械结合,结合强度低,易剥落,涂层断裂韧性差,且热循环寿命低[3-4]。EB-PVD涂层具有柱状晶结构,应变容限高,热循环寿命高;涂层与基体间为冶金结合,结合强度高,抗剥落能力强。但是涂层的热导率高,热导率一般在1.5~1.9W/(m·K)且沉积效率低、成本高,成分控制难度大[5-7]。未来航空发动机向着高推重比、高燃气进口温度的方向发展,对热障涂层的性能提出了更加严苛的要求,也推动了高性能热障涂层新型制备技术的发展。

等离子喷涂-物理气相沉积技术(plasma spray-physical vapor deposition, PS-PVD)是基于低压等离子喷涂技术发展而来的热障涂层新型制备技术,通过高功率、高焓值工作气体和更低真空舱压力,等离子射流可以膨胀到直径200~400mm和长度超过2m,并实现喷涂粉末的熔化甚至气化,通过工艺调节控制射流中喷涂材料状态,实现固-液、气-液或多相混合沉积,从而获得不同结构、具备各种独特功能的先进涂层[8-11]。PS-PVD气相沉积制备的涂层为独特的类似羽毛的柱状结构,可以兼具APS和EB-PVD热障涂层的优点,热导率一般在0.8~1.4W/(m·K),隔热水平接近APS,抗热震能力接近EB-PVD,综合性能优良[8, 12-13]。通过工艺参数的调节来控制膨胀化等离子射流中不同轴向区间内的喷涂材料状态,实现涂层结构调控[14-15]。

PS-PVD涂层沉积以气相沉积为主[16-19]。气相材料在基体表面冷凝形核、结晶长大的过程中,沉积表面的粗糙度大小对形成涂层组织结构有非常重要的影响,甚至进一步影响到涂层性能。本工作采用PS-PVD在带有NiCoCrAlYTa黏结层的K417G高温合金上制备YSZ陶瓷层,研究陶瓷层沉积表面的粗糙度对PS-PVD YSZ陶瓷层结构的影响,采用SEM、粗糙度检测仪、3D表面形貌仪等方法分析PS-PVD YSZ热障涂层的结构特征,分析和初步总结了表面粗糙度对陶瓷层沉积过程的影响和涂层结构形成规律。

1 实验材料与方法 1.1 样品制备基体选用K417G铸造高温合金圆片,尺寸为ϕ25.4mm×6mm。采用低压等离子喷涂(LPPS)技术在K417G基体上预制NiCoCrAlYTa黏结层。K417G合金基体和黏结层粉末化学成分见表 1。对预制有NiCoCrAlYTa黏结层的基体表面(以下简称为基体表面)分别做了5种粗糙度处理,即表面抛光、表面抛光+280#白刚玉喷砂处理、表面抛光+60#棕刚玉喷砂处理、表面抛光+24#棕刚玉喷砂处理、基体表面喷涂态。试样标识分别是P,280S,60S,24S,S。喷砂处理采用CS-600D型喷砂机,喷砂气压约为0.35~0.5MPa,喷砂角度呈45°~60°。

| Material | Co | Cr | Al | Ti | Mo | Y | Ta | Fe | V | Ni |

| K417G | 9-11 | 8.5-9.5 | 4.8-5.7 | 4.1-4.7 | 2.5-3.5 | - | - | ≤1 | 0.6-0.9 | Bal |

| NiCoCrAlYTa powder | 22-24 | 19-21 | 7.5-8.5 | - | - | 0.4-0.8 | 3.5-5.5 | - | - | Bal |

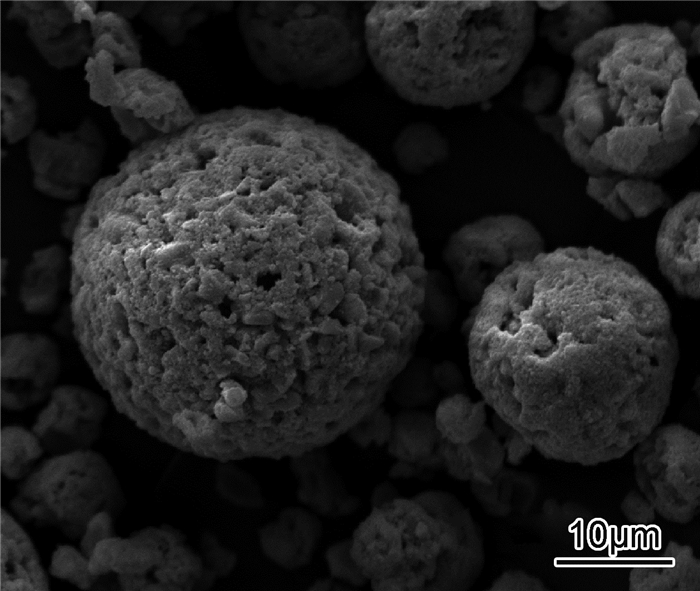

采用PS-PVD(MulticoatTM PS-PVD system, Oerlikon Metco)设备制备YSZ陶瓷层。YSZ陶瓷层所用粉末是球形团聚的7YSZ粉末(ZrO2-7%Y2O3(质量分数,下同), 粒径5~22μm, Mecto 6700),如图 1所示。陶瓷层喷涂参数见表 2。

|

图 1 YSZ陶瓷粉末形貌 Fig. 1 Morphology of YSZ ceramic powder |

| Current/A | Ar flow rate/(L·min-1) | He flow rate/(L·min-1) | O2 flow rate/(L·min-1) | Carrier gas Ar flow rate/(L·min-1) | Gun moving speed/(mm·s-1) | Spray distance/mm |

| 2600 | 35 | 60 | 2 | 16 | 1000 | 950 |

涂层样品采用Secotom-15型高速切割机和Tegramin-30型自动磨抛机切割冷镶制成金相试样,并进行磨抛。采用Nova Nano 430场发射扫描电镜对涂层的表面、截面微观形貌进行表征。采用Handysurf E-35B型便携式粗糙度检测仪对喷涂前后的表面粗糙度Ra进行测量。每个样品测6个数据取平均值。涂层表面3D形貌采用BMT Expert 3D表面形貌仪进行检测,采用白光干涉原理对样品表面扫描,获得样品表面三维形貌和高度曲线。

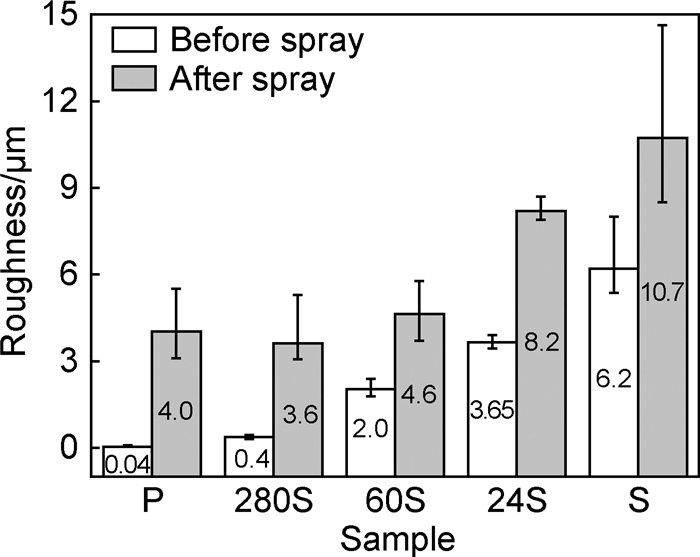

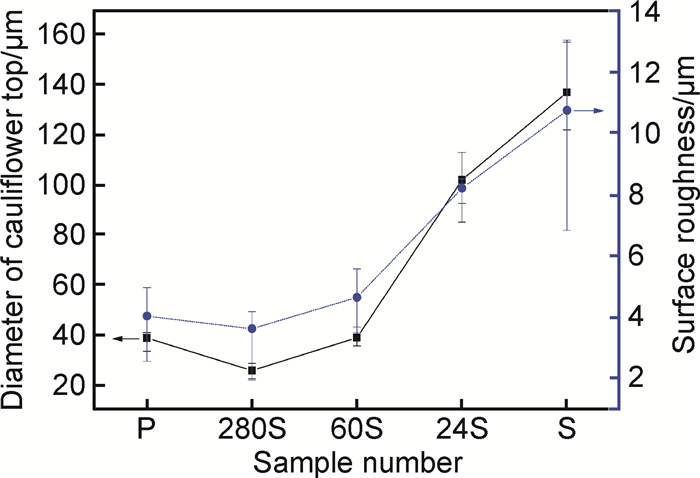

2 结果和讨论 2.1 基体表面粗糙度对涂层粗糙度的影响对预制NiCoCrAlYTa黏结层的基体表面做了5种不同的粗糙度处理后,分别在这些粗糙度不同的基体表面沉积YSZ涂层,PS-PVD涂层表面粗糙度呈现较大的差异,见图 2。基体表面和对应PS-PVD YSZ涂层的表面粗糙度大致落在3种范围内。第一范围中,包括试样P,280S和60S,预制基体表面粗糙度Ra≤2μm,涂层粗糙度大约在3.5~5μm之间。当基体表面粗糙度较小时,PS-PVD YSZ涂层粗糙度由工艺本身气相沉积的特点决定,基体表面粗糙度在该范围内变化时,涂层粗糙度并不发生显著变化,保持在一个稳定的较窄的范围内。第二范围中,以试样24S为代表,预制基体表面粗糙度2μm<Ra<6μm,涂层粗糙度在6~10μm之间。涂层粗糙度大小主要受基体表面粗糙度的影响,并随其增大而增大,涂层粗糙度大约是基体表面粗糙度的两倍。第三范围中,以试样S为代表,预制基体表面粗糙度Ra≥6μm,涂层粗糙度大约在10~15μm之间。当基体表面粗糙度较大时,涂层表面粗糙度不再随基体表面粗糙度的增大而增大,而是趋于稳定在10μm以上一个较小的范围内。

|

图 2 不同的基体表面粗糙度和对应喷涂样品表面粗糙度 Fig. 2 Substrate roughness with different surface treatments and surface roughness of as-sprayed coating |

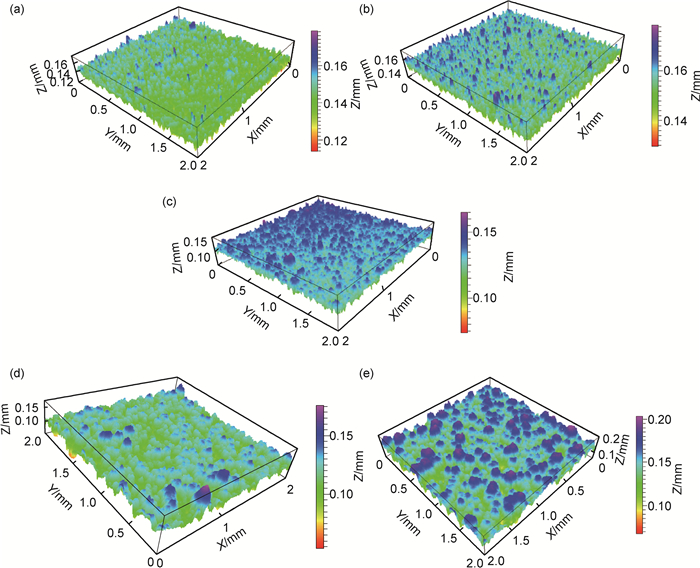

图 3为不同基体表面粗糙度制备的PS-PVD YSZ涂层3D表面形貌图。从图 3(a)~(e)可以观察到,随着基体表面粗糙度的增大,沉积的YSZ涂层表面轮廓起伏明显增大。基体表面粗糙度处于第一范围的YSZ涂层,其3D轮廓起伏虽然也随着基体表面粗糙度的增大而增大,但表面整体起伏均匀,涂层粗糙度相差不大,如图 3(a)~(c)所示。基体表面粗糙度处于第二范围的YSZ涂层,表面轮廓不均匀,特别是局部位置起伏较大,导致粗糙度进一步增大,如图 3(d)所示。基体表面粗糙度处于第三范围的YSZ涂层,其3D轮廓起伏继续增大,涂层表面明显分布着许多“小岛”结构的凸起物,导致其粗糙度很大,如图 3(e)所示。

|

图 3 PS-PVD涂层表面3D形貌图 (a)P;(b)280S;(c)60s;(d)24S;(e)S Fig. 3 3D topographies of the PS-PVD coating surface (a)P; (b)280S;(c)60S;(d)24S;(e)S |

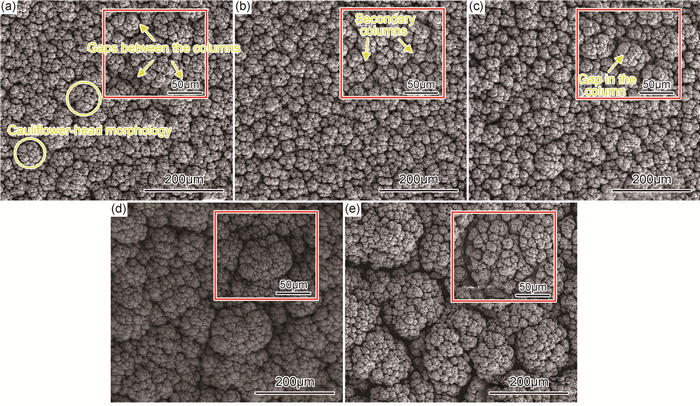

图 4为不同基体表面粗糙度制备的PS-PVD YSZ涂层的表面形貌。从图 4可以看出,5种YSZ涂层均呈现典型的PS-PVD“菜花头”表面形貌,见图 4(a)。每个“菜花头”形貌结构又由许多次级小“菜花头”结构组成,如图 4(b)和图 5(b-1)所示。从表面形貌上可以看到“菜花头”结构之间存在明显的间隙,对应在截面形貌中就是柱状晶之间的间隙(见图 4(a)和图 5(a-1))。表面形貌上的次级小“菜花头”结构也不是紧密排列的,次级小“菜花头”结构之间也存在较小的间隙,是单个PS-PVD柱状晶的柱内间隙(见图 4(c)和图 5(c-1))。对应在截面形貌中,可见单个PS-PVD柱状晶实际上是包含了次级分枝甚至更多级的分枝,各级分枝都向上生长。整体上形成一种独特的羽毛状柱状晶结构,多级分枝组成的柱状晶端面就呈现“菜花头”的表面形貌。

|

图 4 PS-PVD 7YSZ涂层表面形貌 (a)P; (b)280S;(c)60S;(d)24S;(e)S Fig. 4 Surface micrographs of PS-PVD 7YSZ coatings (a)P; (b)280S;(c)60S;(d)24S;(e)S |

|

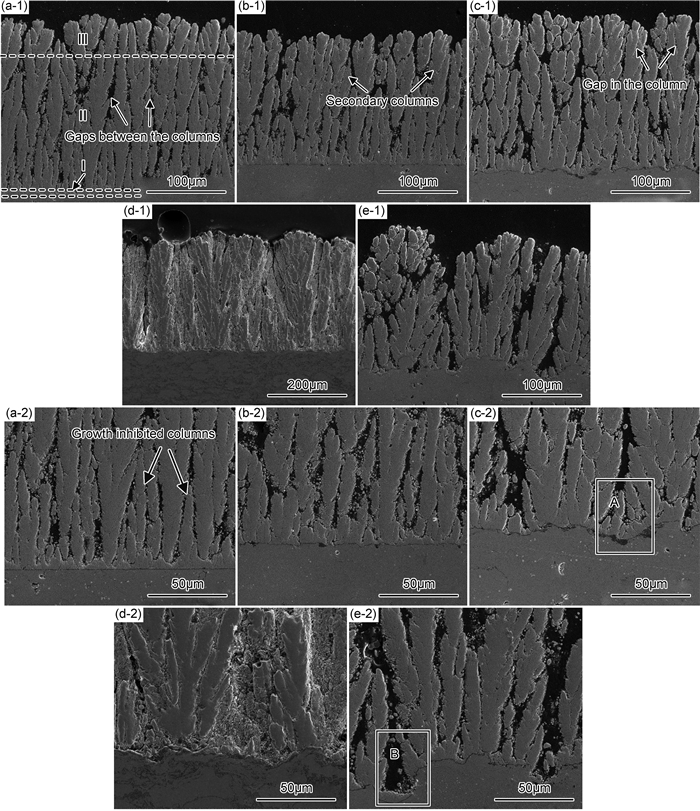

图 5 PS-PVD YSZ涂层截面形貌(1)及截面局部放大图(2) (a)P;(b)280S;(c)60S;(d)24S;(e)S Fig. 5 Cross-section (1) and its partial enlargement(2) micrographs of PS-PVD YSZ coatings (a)P; (b)280S;(c)60S;(d)24S;(e)S |

图 4(a)~(c)为基体表面粗糙度第一范围内的涂层表面形貌图,可以看到其表面形貌相似。在多个视场内随机选取共10个“菜花头”形貌计算“菜花头”的直径大小,并取平均值。其数据分别为dP=38.5μm,d280S=25.5μm,d60S=38.7μm。图 4(d)为基体表面粗糙度第二范围内试样24S的表面形貌图,涂层的“菜花头”形貌明显比第一范围内的“菜花头”形貌的尺寸大,直径d24S=102μm。图 4(e)为基体表面粗糙度第三范围内试样S的表面形貌图,涂层的“菜花头”明显形成更大的团簇,dS=137μm。不同基体表面粗糙度制备的PS-PVD YSZ涂层“菜花头”直径大小和涂层表面粗糙度的变化趋势见图 6。由图 6可见,涂层表面“菜花头”直径大小和涂层表面粗糙度具有相似的变化趋势。在基体表面粗糙度较小时,“菜花头”尺寸较小且大小均匀,无特别明显突出的“菜花头”,这很好地验证了该范围内涂层表面粗糙度最小的现象。随着基体表面粗糙度的增大,“菜花头”直径大小和涂层表面粗糙度都随之增大。喷涂态基体表面制备的PS-PVD YSZ涂层具有最大的“菜花头”直径,即图 3(e)中“小岛”结构的凸起物,表面和截面形貌上均反映出柱间间隙变宽,导致涂层表面起伏大,粗糙度进一步增加。

|

图 6 PS-PVD YSZ涂层“菜花头”直径和基体表面粗糙度的关系 Fig. 6 Relationship between the diameter of cauliflower top and the roughness of substrate surface |

图 5(a-1)~(e-1)为不同基体表面粗糙度制备的PS-PVD YSZ涂层的截面形貌,图 5(a-2)~(e-2)分别对应(a-1)~(e-1)中陶瓷层柱状晶根部的放大图。从图 5(a-1)~(e-1)中可以看到,涂层为一种独特的羽毛状柱状晶结构。柱状晶结构的YSZ涂层从根部到端部可以分为3个区域:Ⅰ区,这部分陶瓷层非常致密,主要是在等离子射流中气化的喷涂材料到达相对较冷的基体表面,气相粒子冷凝形核,初步生长形成的区域。此区域陶瓷层的结构决定了继续生长在上端的陶瓷柱状晶的结构特点。Ⅱ区,从Ⅰ区的致密陶瓷层向上生长,柱状晶与柱状晶之间形成一种竞争性生长,有的柱状晶能继续向上和两侧方向生长,但主要是向上快速生长。部分柱状晶生长受到抑制,如图 5(a-2)所示。在制备过程中,优势生长形成的大柱状晶顶部又新形成很多小柱状晶,这些初期小柱状晶继续相互竞争生长,如此形成了大柱状晶的进一步长大。大柱状晶之间形成明显的柱间间隙。Ⅲ区,在制备过程后期,已有的大柱状晶顶部新形成很多生长初期的小柱状晶,这些小柱状晶因为制备过程完成,还来不及相互竞争生长,保留下来很多柱内间隙,形成表面上类似“菜花头”的独特形貌。

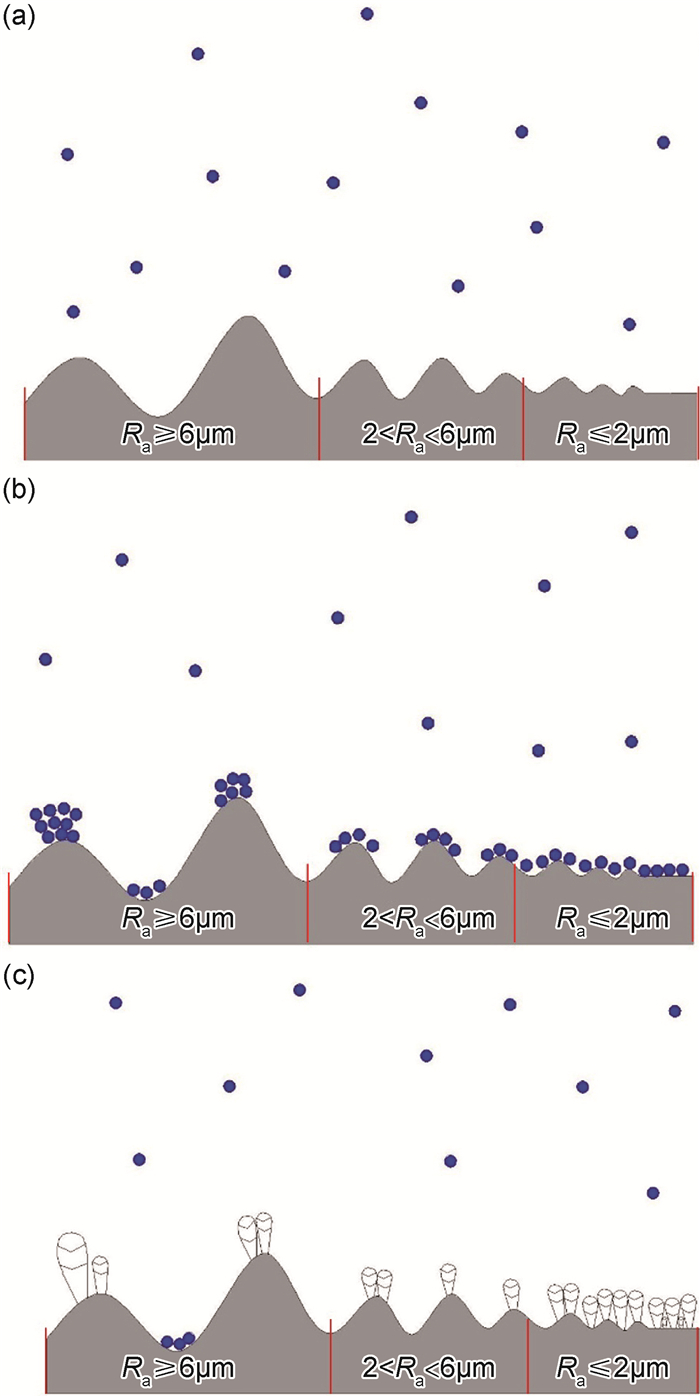

2.3 表面粗糙度影响机理讨论从图 5(a-1)~(e-1)中可以看出,YSZ陶瓷层沉积之前的基体表面粗糙度对YSZ涂层结构有较大的影响。基体表面粗糙度越大,YSZ陶瓷层柱状晶之间的间隙越大,涂层越疏松,表面上看到的“菜花头”形貌越明显,涂层的表面粗糙度也就越高。图 7是不同粗糙度表面的YSZ涂层沉积示意图,把不同的粗糙度表面放在一起来分析表面粗糙度对PS-PVD气相沉积过程的影响。YSZ团簇粉末在送入喷枪内部后,在高速高温的等离子射流中破碎并被迅速加热气化,气相粒子随着高速等离子体射流到达基体表面,在相对较冷的基体表面随机非均匀冷凝形核,冷凝结晶核上进一步附着气相粒子,形成结晶核的进一步长大。

|

图 7 不同粗糙度表面YSZ涂层沉积示意图 (a)沉积前;(b)附着形核;(c)涂层形成 Fig. 7 Schematic diagrams of YSZ coating deposition with different surface roughness (a)loefore deposition; (b)adsorption and nucleation; (c)coating formation |

在粗糙度大(如第三范围,Ra≥6μm)的基体表面,气相粒子先接触到凸起的位置,优先在凸起端冷凝形核。凹处的位置虽然也有气相粒子沉积,但因为凹型形状的特点,两侧凸起位置气相粒子有优先捕捉和附着气相材料,形成严重的阴影效应,在凹处的位置的气相粒子沉积越来越难,很难长大生成柱状晶,如图 5(e-2)中的B位置所示。因此,有距离较宽的凸起位置生长的柱状晶就形成了更宽的柱间间隙,随后制备的涂层具有最疏松的结构。这种最疏松的结构在涂层冷热循环过程中具有更高的应变容限,涂层的热震性能好;但更大的柱间间隙也成为高温燃气热传导的通道,涂层隔热效果大幅降低。

在粗糙度中等(如第二范围,2μm<Ra < 6μm)的基体表面,气相粒子同样先接触到凸起的位置,优先在凸起端冷凝形核。但因为基体表面起伏不是特别大,较第三范围的情况而言,一定浓度的气相材料粒子可以在凹处位置进行沉积,形成一些小的柱状晶。但在继续生长过程中,凹处位置的小柱状晶受到两侧凸起位置生长更加迅速的柱状晶的挤压,进一步获得气相粒子也变得越来越难,导致生长停止,只能形成一些短小的柱状晶保留在凹处位置,如图 5(c-2)中的A位置所示。因此,距离较窄的凸起位置生长的柱状晶就形成了中等程度的柱间间隙。这种结构涂层的冷热循环过程中具有较高的应变容限,涂层的热震性能较好;但较大的柱间间隙也成为高温燃气热传导的通道,涂层隔热效果降低。

在粗糙度较小(如第一范围,Ra≤2μm)的基体表面,基体表面凹凸起伏不是太大,粒子几乎同时到达,气相粒子接触相对较冷的基体表面时,能在更多的位置形成晶核,有更多的晶核能后续发展形成初期柱状晶,也就是说能形成更加致密的Ⅰ区涂层结构,这对涂层和基体之间的结合是有利的。在进一步生长过程中,有更多的初期柱状晶去捕捉和附着气相粒子,降低了阴影效应在涂层生长过程中的影响。柱状晶之间的竞争性生长是依然存在的,但相对而言,涂层柱状晶结构会较整齐均匀地向上生长,形成更小的柱间间隙。更多的柱状晶上发育形成的端面Ⅲ区涂层,表现出来的“菜花头”结构数量更多,尺寸更小,涂层表面粗糙度最低。因此,粗糙度较小(如第一范围,Ra≤2μm)的基体表面获得的涂层具有一定应变容限,涂层的热震性能较好;同时较小的柱间间隙和更多的“菜花头”结构能很好地阻碍高温燃气进入,即延缓热和腐蚀介质迅速传输到基体合金,涂层隔热效果和耐腐蚀性能均提高。

可见,通过预制不同的基体表面粗糙度,配合适当的工艺参数,完全可以实现涂层结构和性能的调控。

3 结论(1) 基体表面粗糙度对PS-PVD陶瓷层沉积有很大影响,分为3种影响范围:基体表面粗糙度Ra≤2μm时,涂层粗糙度不发生显著变化,约3.5~5μm;基体表面粗糙度为2 < Ra < 6μm时,涂层粗糙度受影响较大,随着基体表面粗糙度的增大而增大,约在6~10μm之间;基体表面粗糙度Ra≥6μm时,涂层表面粗糙度增大,但受基体表面粗糙度的影响变小,约在10~15μm之间。

(2)“菜花头”表面形貌的直径随着基体表面粗糙度的增加而逐渐增大,dP=38.5μm,d280S=25.5μm,d60S=38.7μm,d24S=102μm,dS=137μm。

(3) 表面粗糙度主要通过PS-PVD气相沉积过程中的阴影效应来影响涂层生长和形成差异性结构。基体表面粗糙度较大时,凹处位置的气相粒子沉积受到严重的阴影效应影响,柱状晶生长受抑制,柱状晶之间间隙较大,涂层表面粗糙度较大;随着粗糙度的降低,阴影效应影响降低,柱状晶间隙减小,涂层表面粗糙度降低。

| [1] | CLARKE D R, OECHSNER M, PADTURE N P. Thermal-barrier coatings for more efficient gas-turbine engines[J]. MRS Bulletin, 2012, 37 (10): 891–898. DOI: 10.1557/mrs.2012.232 |

| [2] |

魏邵斌, 陆峰, 何利民, 等. 热障涂层制备技术及陶瓷层材料的研究进展[J].

热喷涂技术, 2013, 5 (1): 31–37.

WEI S B, LU F, HE L M, et al. Progress in processing techniques and ceramic materials of thermal barrier coatings[J]. Thermal Spray Technology, 2013, 5 (1): 31–37. DOI: 10.3969/j.issn.1674-7127.2013.01.007 |

| [3] | GUO H B, VAßEN R, STOVER D. Thermophysical properties and thermal cycling behavior of plasma sprayed thick thermal barrier coatings[J]. Surface and Coatings Technology, 2005, 192 (1): 48–56. DOI: 10.1016/j.surfcoat.2004.02.004 |

| [4] |

于海涛, 牟仁德, 谢敏, 等. 热障涂层的研究现状及其制备技术[J].

稀土, 2010, 31 (5): 83–88.

YU H T, MU R D, XIE M, et al. Evolution status and proce-ssing technologies of thermal barrier coatings[J]. Chinese Rare Earths, 2010, 31 (5): 83–88. DOI: 10.3969/j.issn.1004-0277.2010.05.017 |

| [5] | SONG P, NAUMENKO D, VAßEN R, et al. Effect of oxygen content in NiCoCrAlY bondcoat on the lifetimes of EB-PVD and APS thermal barrier coatings[J]. Surface and Coatings Technology, 2013, 221 : 207–213. DOI: 10.1016/j.surfcoat.2013.01.054 |

| [6] | SHEN Z Y, HE L M, XU Z H, et al. , Morphological evolution and failure of LZC/YSZ DCL TBCs by electron beam-physical vapor deposition[J]. Materialia, 2018, 4 : 340–347. DOI: 10.1016/j.mtla.2018.10.011 |

| [7] | SHEN Z Y, HE L M, XU Z H. Rare earth oxides stabilized La2Zr2O7 TBCs:EB-PVD, thermal conductivity and thermal cycling life[J]. Surface and Coatings Technology, 2019, 357 : 427–432. DOI: 10.1016/j.surfcoat.2018.10.045 |

| [8] | VON NIESSEN K, GINDRAT M. Plasma spray-PVD:a new thermal spray process to deposit out of the vapor phase[J]. Journal of Thermal Spray Technology, 2011, 20 (4): 736–743. DOI: 10.1007/s11666-011-9654-9 |

| [9] | SAMPATH S, SCHULZ U, JARLIGO M O, et al. Processing science of advanced thermal-barrier systems[J]. MRS Bulletin, 2012, 37 (10): 903–910. DOI: 10.1557/mrs.2012.233 |

| [10] | MAO J, DENG Z Q, LIU M, et al. Regional characteristics of YSZ coating prepared by expanded Ar/He/H plasma jet at very low pressure[J]. Surface and Coatings Technology, 2017, 328 : 240–247. DOI: 10.1016/j.surfcoat.2017.08.065 |

| [11] |

袁佟, 邓畅光, 毛杰, 等. 等离子喷涂-物理气相沉积制备7YSZ热障涂层结构及热导率研究[J].

材料工程, 2017, 45 (7): 1–6.

YUAN T, DENG C G, MAO J, et al. Preparation and thermal conductivity of 7YSZ thermal barrier coatings prepared by plasma spray-physical vapor deposition[J]. Journal of Materials Engineering, 2017, 45 (7): 1–6. |

| [12] | SHINOZAWA A, EGUCHI K, KAMBARA M, et al. Feather-like structured YSZ coatings at fast rates by plasma spray physical vapor deposition[J]. Journal of Thermal Spray Technology, 2010, 19 (1/2): 190–197. |

| [13] | MAO J, LIU M, DENG C G, et al. Preparation and distribution analysis of thermal barrier coatings deposited on multiple vanes by plasma spray-physical vapor deposition technology[J]. Journal of Engineering Materials and Technology, 2017, 139 (4): 041003. DOI: 10.1115/1.4036584 |

| [14] | MAUER G, HOSPACH A, VAßEN R. Process development and coating characteristics of plasma spray-PVD[J]. Surface and Coatings Technology, 2013, 220 : 219–224. DOI: 10.1016/j.surfcoat.2012.08.067 |

| [15] | GORAL M, KOTOWSKI S, NOWOTNIK A, et al. PS-PVD deposition of thermal barrier coatings[J]. Surface and Coatings Technology, 2013, 237 : 51–55. DOI: 10.1016/j.surfcoat.2013.09.028 |

| [16] | GAO L H, WEI L L, GUO H B, et al. Deposition mechanisms of yttria stabilized zirconia coatings during plasma spray physical vapor deposition[J]. Ceramics International, 2016, 42 (4): 5530–5536. DOI: 10.1016/j.ceramint.2015.12.111 |

| [17] | ZHANG X F, ZHOU K S, DENG C G, et al. Gas-deposition mechanisms of 7YSZ coating based on plasma spray-physical vapor deposition[J]. Journal of the European Ceramic Society, 2016, 36 (3): 697–703. DOI: 10.1016/j.jeurceramsoc.2015.10.041 |

| [18] | DENG Z Q, LIU M, MAO J, et al. Stage growth of columnar 7YSZ coating prepared by plasma spray-physical vapor deposition[J]. Vacuum, 2017, 145 : 39–46. DOI: 10.1016/j.vacuum.2017.08.025 |

| [19] | DENG Z Q, ZHANG X F, ZHOU K S, et al. 7YSZ coating prepared by PS-PVD based on heterogeneous nucleation[J]. Chinese Journal of Aeronautics, 2018, 31 (4): 820–825. DOI: 10.1016/j.cja.2017.07.007 |

2019, Vol. 47

2019, Vol. 47