文章信息

- 王飞云, 金建军, 江志华, 王晓震, 胡春文

- WANG Fei-yun, JIN Jian-jun, JIANG Zhi-hua, WANG Xiao-zhen, HU Chun-wen

- 热处理温度对新型马氏体时效不锈钢微观组织和性能的影响

- Effect of heat treatment temperature on microstructure and properties of new maraging stainless steel

- 材料工程, 2019, 47(6): 152-160

- Journal of Materials Engineering, 2019, 47(6): 152-160.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000993

-

文章历史

- 收稿日期: 2017-08-03

- 修订日期: 2019-01-13

马氏体时效不锈钢是由低碳马氏体相变强化和时效强化两种强化效应叠加的超高强度不锈钢[1-2],目前已用于飞机的襟翼导轨、缝翼导轨、传动装置以及引擎支架等航空关键构件的制造[3-5]。高强度不锈钢的热处理工艺主要为固溶处理+冷处理+时效处理,固溶温度和时效温度对材料的微观组织与力学性能的影响尤为重要[6-7]。目前针对高强度不锈钢的热处理工艺及微观组织的研究工作主要集中于Custom 465等以Ti为主要强化元素的马氏体时效不锈钢以及PH13-8Mo等沉淀硬化不锈钢。已有学者研究了时效温度对Custom 465钢性能和组织的影响,确定了时效过程中的析出相的种类以及析出相与基体的位向关系[8-10]。张良等[11]对PH13-8Mo钢中不同时效温度下析出相的种类及演变过程进行了研究,结果表明析出相主要为NiAl相和Ni3Al相。Jiang等[12]对超高强度钢中与基体完全共格的Ni(Al, Fe)颗粒的形貌、尺寸与精细结构进行表征,发现极小的晶格错配度与高密度的纳米沉淀相是其获得优良力学性能的关键因素。强化元素种类和含量的差异,会造成析出相的类型、形貌和尺寸发生变化,从而影响材料的力学性能。

本课题组自主设计了一种以Al作为主要强化元素的新型马氏体时效不锈钢,克服了传统强化元素Ti的弊端,降低了钢材的熔炼难度。其综合力学性能优于国外同类钢种,满足了航空领域对高比强度钢的要求。本工作主要研究热处理温度对新型马氏体时效不锈钢微观组织和力学性能的影响,确定最佳热处理制度,探究时效过程中微观组织的变化规律以及析出强化相的种类、形貌和颗粒尺寸,为该材料后续的研究与应用工作提供一定的依据。

1 实验材料与方法实验材料为课题组自主设计的新型马氏体时效不锈钢,采用真空感应冶炼,化学成分见表 1。钢锭经开坯锻造成ϕ20mm棒材,根据GB/T 228-2002和GB/T 229-2007分别从棒材上截取ϕ10mm×50mm标准拉伸试样和带U型缺口的10mm×10mm×55mm的标准冲击试样。为探究固溶温度和时效温度对实验钢组织与力学性能的影响,热处理制度为:(1)固溶温度分别选取800, 820, 840℃和860℃,保温0.5h,油冷,然后-70℃冷处理2h,空气中回温。时效温度540℃,4h,空冷。(2)820℃固溶处理0.5h,油冷,然后-70℃冷处理2h,空气中回温。时效温度分别选取不回火,300, 400, 500, 520, 540, 560, 580℃,保温4h,空冷。

| C | Si | Mn | S | P | Cr | Ni | Mo | Al | Nb | Fe |

| 0.052 | < 0.10 | < 0.10 | < 0.005 | 0.008 | 11.18 | 10.01 | 2.11 | 2.53 | 0.06 | Bal |

利用Instron 1196万能试验机对不同热处理状态的试样进行力学性能测试;采用FM-ARS9000型显微硬度计测试显微硬度,实验载荷为4.9N,硬度值取5个点的硬度平均值;试样经硝酸水溶液电解腐蚀后使用Leica DMLM图像仪观察试样的金相显微组织形貌;采用JEM-2010透射电子显微镜对电解双喷减薄的样品进行基体组织和析出相形貌的高倍观察;根据电子衍射图矩阵分析法[13-14]对得到的选区电子衍射花样进行标定。

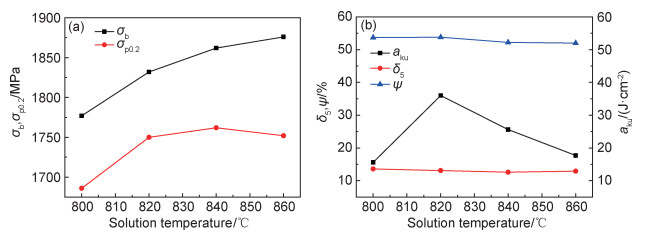

2 结果与分析 2.1 固溶温度对力学性能的影响选取不同的温度对试样进行固溶处理,经-70℃冷处理2h+540℃时效处理4h后的力学性能如图 1所示。由图 1可知,实验钢在800~860℃范围内进行固溶+冷处理+时效处理后,抗拉强度σb为1777~1876MPa,屈服强度σp0.2为1686~1762MPa。随着固溶温度的升高,σb小幅度增大,σp0.2在840℃时达到峰值后略有下降。这是因为随着固溶温度的提高,C及其他合金元素能够充分固溶于面心立方的γ-Fe中,材料的奥氏体化过程更加充分,从而使其在时效处理后强度略有上升,但总体来说固溶温度对强度水平的影响并不明显。不同的固溶温度对实验钢的塑性指标影响不大,断后伸长率δ5和断面收缩率Ψ分别稳定在13%和53%附近。当固溶温度较低时,合金元素的固溶过程并不充分且奥氏体化均匀性较差,因而材料韧性较低;当固溶温度过高时,奥氏体晶粒会长大粗化,同样会降低材料的韧性。因而随着固溶温度的升高,实验钢的冲击韧度aku先增大后减小,在820℃达到峰值后迅速减小。综上所述,实验钢在820℃进行固溶处理,能够获得良好的综合力学性能。

|

图 1 固溶温度对实验钢强度(a)与塑韧性(b)的影响 Fig. 1 Effect of solution temperature on strength (a) and toughness (b) of tested steel |

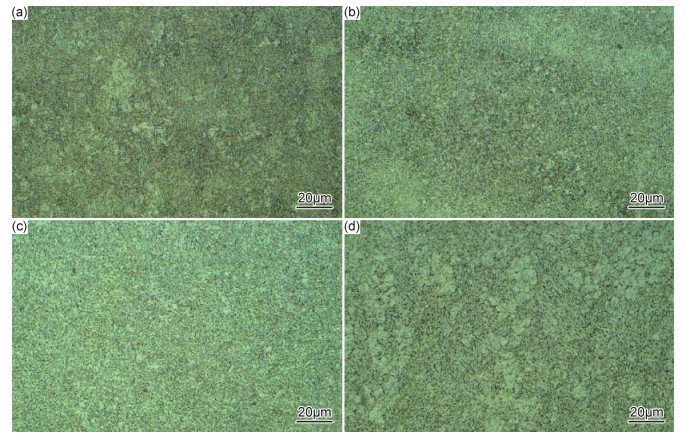

图 2为实验钢在不同温度下进行固溶处理,经-70℃冷处理2h+540℃时效处理4h后的光学显微组织。图 2中显示实验钢的基体组织为不同取向的马氏体束和马氏体板条。由于该钢中添加了Nb元素,具有显著细化材料组织的作用;同时固溶温度较低,保温时间较短,使得实验钢在固溶处理后能够获得分布均匀且十分细小的马氏体组织,为材料获得超高强度水平及良好的综合力学性能提供了优良的组织基础。随着固溶温度的提高,马氏体组织有逐渐粗化的趋势,这也间接反映了母相奥氏体晶粒的长大。

|

图 2 不同固溶温度下实验钢的显微组织 (a)800℃;(b)820℃;(c)840℃;(d)860℃ Fig. 2 Microstructures of tested steel at different solution temperatures (a)800℃; (b)820℃; (c)840℃; (d)860℃ |

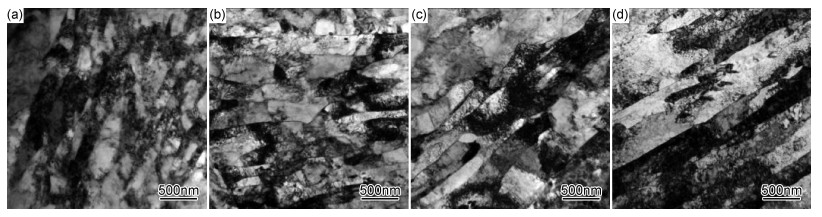

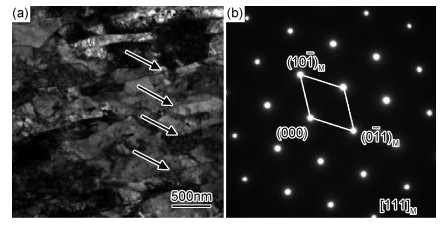

利用透射电子显微镜对不同固溶温度下实验钢的基体组织进行观察,得到的TEM照片如图 3所示。可以看到,马氏体板条内部含有高密度的位错亚结构,板条的宽度平均值为210nm,明显小于Aermet100, PH13-8Mo, 1Cr15Ni4Mo3N等钢种的马氏体板条平均宽度[15-16]。由Hall-Petch公式和Nalyer修正公式可知,较小的有效晶粒尺寸和马氏体板条宽度能够同时提高材料的强度和韧性,使其获得较为优异的综合力学性能。随着固溶温度的升高,马氏体板条的边界逐渐清晰、平直,板条的长度增加,板条宽度分布趋于均匀,但平均宽度尺寸变化不大,在180~230nm之间波动,即马氏体板条的宽度对固溶温度并不敏感。由于一个奥氏体晶粒内马氏体板条群的数目一般是稳定的,因而随着固溶温度的提高,马氏体板条群径和马氏体束宽度同时增大,这与金相组织的观察结果相一致。图 4(a)为820℃固溶、540℃时效处理后的马氏体板条明场像,图 4(b)为同一区域的选取电子衍射斑点(SAED)。在明场像中可以清晰地观察到平直的马氏体板条界面,同一马氏体束内的板条界面基本呈平行排列。综合标定结果可以得出,马氏体板条界面近似平行于马氏体的(101)M晶面,这与板条界面近似平行于马氏体的惯习面{111}γ的经典理论相吻合。

|

图 3 不同固溶温度下实验钢基体的TEM明场像 (a)800℃;(b)820℃;(c)840℃;(d)860℃ Fig. 3 TEM bright field images of tested steel at different solution temperatures (a)800℃; (b)820℃; (c)840℃; (d)860℃ |

|

图 4 马氏体板条边界形貌(a)及选区电子衍射斑点(b) Fig. 4 Morphology of martensite lath boundaries (a) and SAED pattern (b) |

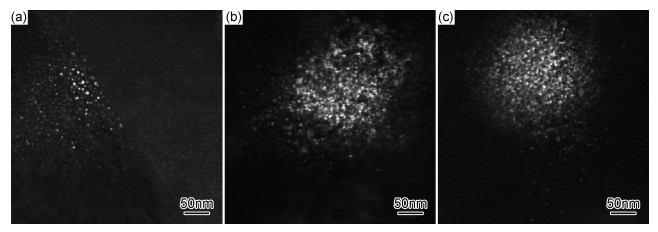

实验钢在540℃时效处理过程中,基体上会弥散析出B2型结构的NiAl有序相。由于析出相细小弥散分布,因而在明场像中的观察并不清晰。图 5为不同固溶温度下NiAl析出相的TEM暗场像,可以看出NiAl析出相近似呈球状颗粒,颗粒尺寸随固溶温度的变化并不明显。本研究表明,当时效温度相同时,不同的固溶温度对析出相的种类、分布、尺寸和取向并无显著影响。有关析出相种类的确定以及和基体的位向关系将在2.4节中予以论述。马氏体时效不锈钢的强化机理主要是NiAl析出相的时效强化,因而固溶温度对实验钢强度水平影响不大,这与图 1的实验结果相符。

|

图 5 实验钢经不同温度固溶,540℃时效处理后NiAl析出相的TEM暗场像 (a)820℃;(b)840℃;(c)860℃ Fig. 5 TEM dark field images of NiAl precipitated phase in tested steel at different solution temperatures and aged at 540℃ (a)820℃; (b)840℃; (c)860℃ |

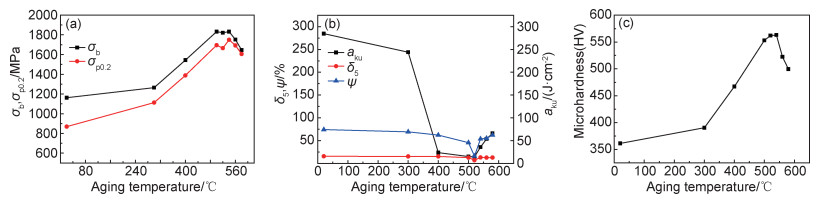

实验钢经820℃固溶以及-70℃冷处理,在不同温度下时效处理后的力学性能如图 6所示。由图 6可知,实验钢的σb和σp0.2随着时效温度的升高呈现先增后减的趋势:在300℃以下时效处理时,强度增长较为缓慢;时效温度超过300℃后,随着温度的升高,实验钢的强度迅速增大,并在520℃时达到峰值;当时效温度高于520℃时,σb和σp0.2随着时效温度的升高而下降。实验钢不经过时效处理时的σb和σp0.2分别为1162MPa和869MPa;而在540℃时效处理4h后σb和σp0.2分别为1832MPa和1750MPa,两者分别上升了57.7%和101.4%,因而时效强化是马氏体时效不锈钢最主要的强化机制。塑性指标δ5和Ψ变化趋势较为接近,时效温度对二者的影响并不明显。实验钢冲击韧度(aku)随温度的变化趋势与强度正好相反:时效温度低于300℃时,aku缓慢下降;时效温度超过300℃后,实验钢的aku急剧下降并在520℃时出现最低值;超过520℃进行时效处理,aku又开始回升。显微硬度随时效温度的变化趋势与强度基本一致,即先增后减,在520℃时达到峰值,超过520℃后硬度迅速下降,发生了“过时效”现象。

|

图 6 时效温度对实验钢强度(a)、塑韧性(b)与显微硬度(c)的影响 Fig. 6 Effect of aging temperature on strength (a), toughness (b) and microhardness (c) of tested steel |

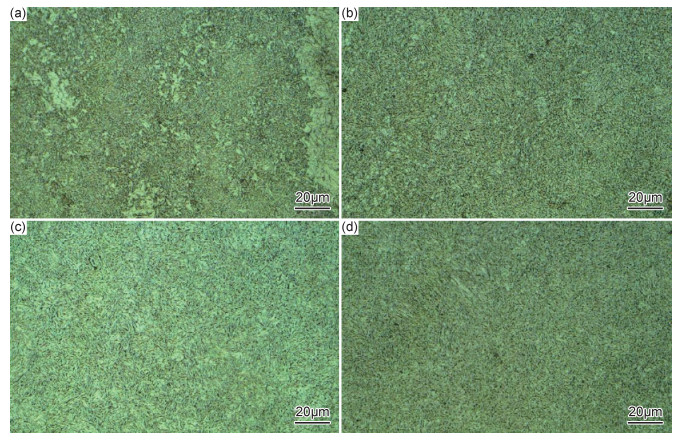

实验钢经820℃固溶以及-70℃冷处理,不同温度时效处理后的光学显微组织如图 7所示。可以看到,时效后的基体组织主要是细小的板条马氏体组织,时效温度对马氏体束的形态与尺寸影响不大。

|

图 7 不同时效温度下实验钢的显微组织 (a)固溶态; (b)400℃; (c)520℃; (d)580℃ Fig. 7 Microstructures of tested steel at different aging temperatures (a)solid-solution state; (b)400℃; (c)520℃; (d)580℃ |

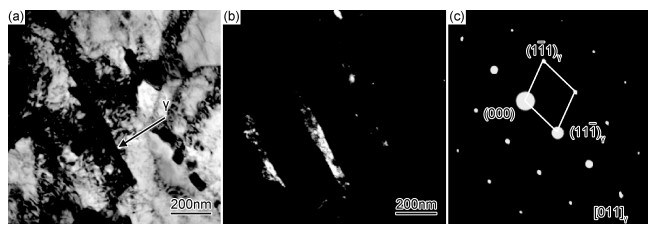

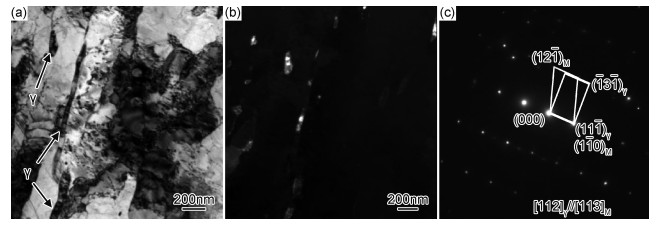

由于实验钢在时效前进行了-70℃/2h的冷处理,促进了过冷奥氏体向马氏体的转变,因而在TEM下未发现固溶态试样中存在残余奥氏体。当时效温度低于500℃时,实验钢TEM样品中均未发现奥氏体组织的存在。随着时效温度的提高,实验钢中开始出现逆转变奥氏体。当时效温度为500℃时,TEM下观察到的逆转变奥氏体(γ)的形貌及选区电子衍射斑点如图 8所示。逆转变奥氏体主要呈薄膜状,沿马氏体板条边界分布,厚度约30~50nm,长度约500nm。当时效温度为580℃时,逆转变奥氏体数量增多、尺寸变大,主要仍沿马氏体板条边界处呈长条状断续分布,如图 9(a)所示。同时可以观察到在马氏体板条内部还出现了颗粒状或块状的逆转变奥氏体。图 9(c)为马氏体和奥氏体的两相电子衍射斑点,标定结果经矩阵分析得出逆转变奥氏体和马氏体基体间的位向关系为:(111)γ//(110)M,[011]γ//[111]M,严格符合K-S关系。

|

图 8 实验钢经820℃固溶,500℃时效处理后的奥氏体形貌 (a)明场像; (b)暗场像; (c)选区电子衍射图 Fig. 8 Austenite morphologies in tested steel after solution treatment at 820℃ and aging treatment at 500℃ (a)bright field image; (b)dark field image; (c)SAED pattern |

|

图 9 实验钢经820℃固溶,580℃时效处理后的奥氏体形貌 (a)明场像; (b)暗场像; (c)选区电子衍射图 Fig. 9 Austenite morphologies in tested steel after solution treatment at 820℃ and aging treatment at 580℃ (a)bright field image; (b)dark field image; (c)SAED pattern |

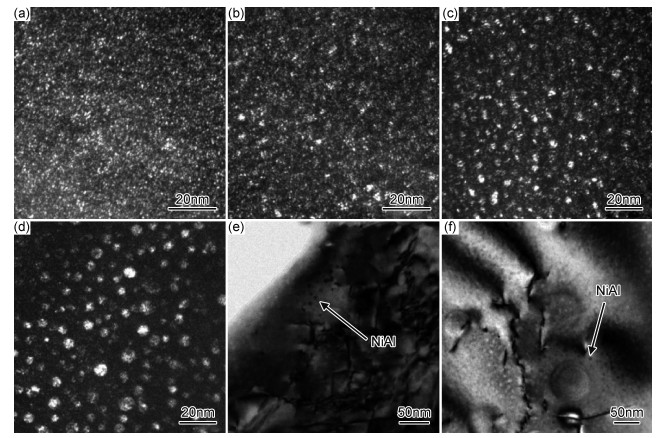

实验钢在400℃以下进行时效处理时,在TEM下未观察到NiAl析出相的存在。有学者认为时效初期发生了Ni, Al原子的偏聚现象[17-18],形成了溶质原子聚集区(GP区)或过渡相。此时各元素浓度不符合NiAl的标准化学配比,即富NiAl团簇处于亚稳状态。这一阶段实验钢显微硬度和强度的上升说明了NiAl析出相已经开始形成,但由于尺寸小、数量少且形成分布并不均匀,因而无法获得其衍射斑点。实验钢经400℃时效处理后,便能够在TEM暗场像中清晰地观察到细小弥散的NiAl析出相(图 10(a));随着时效温度的提高,NiAl析出相进一步长大,呈近似球状,颗粒尺寸大多在1~3nm之间(图 10(b), (c))。当时效温度为540℃时,NiAl析出相已增大至5~7nm,颗粒分布弥散均匀(图 10(d))。当时效温度进一步提高,NiAl析出相进一步粗化且均匀性变差,颗粒尺寸可达10~12nm,在明场像下能够清晰地观察到其形貌和分布(图 10(e), (f))。

|

图 10 实验钢经820℃固溶,不同温度时效处理后NiAl析出相的形貌 (a)400℃; (b)500℃; (c)520℃; (d)540℃; (e)560℃; (f)580℃ Fig. 10 Morphologies of NiAl precipitated phase in tested steel after solution treatment at 820℃ and aging treatment at different temperatures (a)400℃; (b)500℃; (c)520℃; (d)540℃; (e)560℃; (f)580℃ |

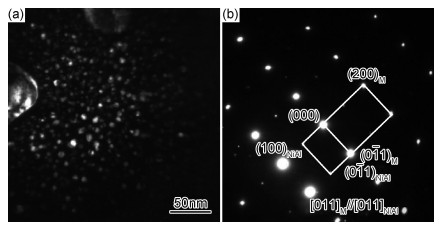

图 11(a),(b)分别为时效温度为560℃时马氏体基体和NiAl析出相的TEM暗场像与对应的两相电子衍射图。实验钢基体为马氏体,体心立方结构,衍射图的电子束方向为[011];析出相为NiAl有序相,简单立方结构,衍射图电子束方向为[011]。由标定结果计算分析可知:NiAl相是与马氏体基体具有良好共格关系的超点阵相,两者的位向关系为:(001)M//(001)NiAl,[100]M//[100]NiAl。

|

图 11 马氏体基体与NiAl析出相的TEM暗场像(a)与两相电子衍射图(b) Fig. 11 TEM dark field image (a) and two-phase electron diffraction pattern (b) of martensite matrix and NiAl precipitated phase |

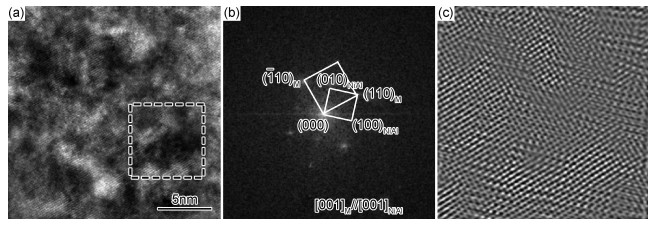

为了更加准确地对马氏体基体和NiAl析出相的晶体结构以及位向关系进行分析,利用高分辨透射电子显微镜对时效温度为540℃的样品进行观察。图 12为入射电子束沿马氏体[001]方向观察的高分辨电子显微像(HREM)、傅里叶变换图(FFT)及局部的过滤放大像。对图 12(a)方框区域进行傅里叶变换处理,可得到图 12(b)所示的FFT图。由FFT图得出的马氏体基体与NiAl相的位向关系与图 11中得出的完全一致,从而证明本工作求解的位向关系正确。图 12(c)为图 12(a)方框区域的过滤放大像,可以看到,α-Fe的晶格常数(a=0.2866nm)和NiAl的晶格常数(a=0.2887nm)非常接近且点阵类型相似,因而大部分区域两者几乎完全共格,但晶面间距的差异会造成一定的晶格畸变,且发生畸变的程度并不均匀。

|

图 12 马氏体基体与NiAl析出相的高分辨电子显微像(a),傅里叶变换图(b)与局部过滤放大像(c) Fig. 12 HREM image (a), FFT image (b) and locally filtered magnified image (c) of martensite matrix and NiAl precipitated phase |

随着时效温度的升高,马氏体基体上析出的弥散细小的NiAl相产生强烈的时效强化效应,使实验钢的强度迅速增加。当时效温度达到520~540℃时,析出相颗粒尺寸达到临界尺寸,第二相强化效果最好,此时材料强度达到峰值。随着时效温度进一步提高,Orowan机制起主要作用,析出相尺寸和颗粒间距增大,第二相弥散度及均匀性变差,使得实验钢的强度下降,这与图 6的力学性能实验结果相符。

3 结论(1) 实验钢经过820℃固溶+(-70℃)冷处理+540℃时效处理后能够获得良好的综合力学性能。其抗拉强度达到1832MPa,屈服强度达到1750MPa,强度水平优于国内外同类钢种。

(2) 实验钢经固溶处理后得到的基体为细小均匀的板条马氏体组织。马氏体板条尺寸较小,内含高密度位错,为实验钢的超高强度提供了优良的组织基础。随着固溶温度的提高,马氏体组织有逐渐粗化的趋势,但NiAl析出相的尺寸及分布变化不大。

(3) 在时效处理过程中,马氏体基体上会析出弥散细小的NiAl有序相。NiAl析出相与基体保持共格关系,产生强烈的时效强化效果,可使实验钢的强度、硬度大幅度提高,冲击韧度下降。随着时效温度的提高,析出相颗粒尺寸变大,数量增多,强化效果在520℃达到峰值。超过520℃后,发生“过时效”现象,强度也随之下降。

(4) 时效处理过程中会发生马氏体→奥氏体的逆转变,逆转变奥氏体与母相马氏体的位向关系符合K-S关系。随着时效温度的提高,逆转变奥氏体的数量增多、尺寸变大,且分布位置和形貌都有所改变。

| [1] | GBSION L J, ASBBY M F. Cellular solids structure and properties[M]. Cambridge, UK: Cambridge University Press, 1997: 205. |

| [2] |

李志, 贺自强, 金建军, 等.

航空超高强度钢的发展[M]. 北京: 国防工业出版社, 2012: 1-5.

LI Z, HE Z Q, JIN J J, et al. Development of aeronautical ultra-high strength steel[M]. Beijing: National Defense Industry Press, 2012: 1-5. |

| [3] | SADOSKI E P. Development of a maraging stainless steel[J]. Metals Engineering Quarterly, 1972, 2 (12): 47–55. |

| [4] |

孙永庆, 杨志勇, 梁剑雄, 等. 中国商用飞机高强度不锈钢的现状及发展趋势[J].

钢铁研究学报, 2009, 21 (6): 1–5.

SUN Y Q, YANG Z Y, LIANG J X, et al. Progress and prospect of high strength stainless steel for civil airplanes in China[J]. Journal of Iron and Steel Research, 2009, 21 (6): 1–5. |

| [5] | DAYMOND B T, BINOT N, SCHMIDT M L, et al. Development of Custom 465 corrosion-resisting steel for landing gear applica-tions[J]. Journal of Materials Engineering and Performance, 2016, 25 (4): 1539–1553. DOI: 10.1007/s11665-015-1830-5 |

| [6] |

马超, 罗海文. GCR15轴承钢热处理过程中碳化物的析出与演变行为[J].

材料工程, 2017, 45 (6): 97–103.

MA C, LUO H W. Precipitation and evolution behavior of carbide during heat treatments of GCr15 bearing steel[J]. Journal of Materials Engineering, 2017, 45 (6): 97–103. |

| [7] |

霍登平, 梁志凯. 热处理对9Cr13Mo3Co3Nb2V组织与硬度的影响[J].

航空材料学报, 2016, 36 (6): 35–39.

HUO D P, LIANG Z K. Effect of heat treatment on microstructure and hardness of 9Cr13Mo3Co3Nb2V steel[J]. Journal of Aeronautical Materials, 2016, 36 (6): 35–39. |

| [8] |

陈嘉砚, 杨卓越, 宋维顺, 等. 时效温度对Custom 465钢力学性能的影响[J].

钢铁研究学报, 2008, 20 (12): 31–34.

CHEN J Y, YANG Z Y, SONG W S, et al. Effects of aging temperature on mechanical properties of Custom 465[J]. Journal of Iron and Steel Reasearch, 2008, 20 (12): 31–34. |

| [9] |

陈嘉砚, 刘江, 杨卓越, 等. 马氏体时效不锈钢时效析出相及位向关系的研究[J].

钢铁, 2008, 43 (3): 81–85.

CHEN J Y, LIU J, YANG Z Y, et al. Research on precipitates and relationship with martensite of maraging stainless steel[J]. Iron and Steel, 2008, 43 (3): 81–85. DOI: 10.3321/j.issn:0449-749X.2008.03.019 |

| [10] | IFERGANE S, PINKAS M, BARKAY Z, et al. The relation between aging temperature, microstructure evolution and hardening of Custom 465 stainless steel[J]. Materials Charac-terization, 2017, 127 : 129–136. DOI: 10.1016/j.matchar.2017.02.023 |

| [11] |

张良, 雍岐龙, 梁剑雄, 等. PH13-8Mo高强不锈钢在不同温度时效后的析出相及其对力学性能的影响[J].

机械工程材料, 2017, 41 (3): 19–23.

ZHANG L, YONG Q L, LIANG J X, et al. Precipitated phases and effects of they on mechanical properties of PH13-8Mo high strength stainless steel after aging at different temperatures[J]. Materials for Mechanical Engineering, 2017, 41 (3): 19–23. |

| [12] | JIANG S H, WANG H, WU Y, et al. Ultrastrong steel via minimal lattice misfit and high-density nanoprecipitation[J]. Nature, 2017, 544 (7651): 460–464. DOI: 10.1038/nature22032 |

| [13] |

李春志. 电子衍射谱分析中的一种有效方法[J].

物理学报, 1979, 28 (3): 314–323.

LI C Z. A useful method for indexing electron diffraction patterns[J]. Acta Physica Sinica, 1979, 28 (3): 314–323. DOI: 10.3321/j.issn:1000-3290.1979.03.004 |

| [14] |

李春志. 分析基体与第二相取向关系的电子计算机程序[J].

金属学报, 1983, 19 (5): B178–B184.

LI C Z. A computer program for analysis of orientation relation-ship between matrix and second phase[J]. Acta Metallurgica Sinica, 1983, 19 (5): B178–B184. |

| [15] |

赵振业, 李春志, 李志, 等. 探索强韧化机理, 创新超高强度高韧性不锈钢[J].

中国有色金属学报, 2004, 14 (专辑1): 202–206.

ZHAO Z Y, LI C Z, LI Z, et al. Strengthen-toughening mechan-isms and development of new type ultra-high strength stainless steel[J]. The Chinese Journal of Nonferrous Metals, 2004, 14 (Special 1): 202–206. |

| [16] |

程志伟.PH13-8Mo沉淀硬化不锈钢微观组织研究[D].南昌: 南昌航空大学, 2012. CHENG Z W.Study on microstructure of PH13-8Mo preci-pitation hardening stainless steel[D].Nanchang: Nanchang Hangkong University, 2012. |

| [17] |

余强.高强度不锈钢中纳米析出相演变规律及其对腐蚀的影响[D].北京: 北京科技大学, 2017. YU Q.Evolution mechanism of nanophase and its influence on corrosion of high strength stainless steel[D].Beijing: University of Science and Technology Beijing, 2017. |

| [18] |

刘天琦, 支敏学, 朱杰远, 等. 热处理制度对0Cr13Ni8Mo2Al钢组织和性能的影响[J].

材料工程, 2002 (5): 26–29.

LIU T Q, ZHI M X, ZHU J Y, et al. Effect of heat treatment on microstructure and mechanical properties of 0Cr13Ni8Mo2Al steel[J]. Journal of Materials Engineering, 2002 (5): 26–29. DOI: 10.3969/j.issn.1001-4381.2002.05.007 |

2019, Vol. 47

2019, Vol. 47