文章信息

- 罗亮, 肖程波, 陈晶阳, 李青, 戴圣龙

- LUO Liang, XIAO Cheng-bo, CHEN Jing-yang, LI Qing, DAI Sheng-long

- 工业燃气轮机涡轮叶片用铸造高温合金研究及应用进展

- Research and application progress in casting superalloys for industrial gas turbine blades

- 材料工程, 2019, 47(6): 34-41

- Journal of Materials Engineering, 2019, 47(6): 34-41.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000128

-

文章历史

- 收稿日期: 2019-01-05

- 修订日期: 2019-03-13

与传统的柴油机、蒸汽轮机等动力装置相比,工业燃气轮机具有体积小、效率高、污染低、功率范围广等优点,广泛用于工业发电、舰船、石油及天然气管路输送、供热、矿井通风等领域的动力装置。欧美等工业强国都将燃气轮机的研制作为重要的发展方向。工业燃气轮机的发展代表着国家重大装备制造业的总体水平,是国家高新技术和科技实力的重要标志,与国家能源安全、国防安全密切相关[1-3]。

几十年来,铸造高温合金一直扮演着航空发动机和工业燃气轮机涡轮叶片用材料的主角[1, 4-7]。当前,全球每年高温合金需求约28万吨,被广泛应用于航空航天、舰船、兵器、核电、超超临界火力发电、工业燃气轮机及石化等领域,其中航空航天领域用量最大,占总需求量的55%,其次是工业燃气轮机(20%)和舰船(10%)等。

航空发动机和工业燃气轮机涡轮叶片按功能分类包括工作叶片和导向叶片,按结构分类包含实心结构叶片和空心结构(简单空心、复杂气冷、双层壁超气冷等)叶片,按成型工艺分则包括等轴晶叶片、定向叶片和单晶叶片。涡轮叶片材料及其精密铸造技术是航空发动机和工业燃气轮机的核心关键技术之一[8]。航空发动机涡轮叶片和工业燃气轮机涡轮叶片的选材原则基本相同,但各有侧重点,航空发动机注重涡轮叶片材料的热强性能和承温能力,与航空发动机叶片材料相比,工业燃气轮机叶片的工作环境要恶劣得多,大多含硫、钠等杂质,造成热腐蚀,对高温合金部件破坏作用大;燃机叶片寿命通常达几万乃至几十万小时,承受基本载荷的时间长;重型燃气轮机叶片尺寸大、质量大。这就要求工业燃气轮机用高温合金具有更为良好的耐热腐蚀性能、长期组织稳定性、蠕变寿命和铸造工艺性能[9]。因此,航空发动机涡轮叶片和工业燃气轮机涡轮叶片材料各自成体系,但也有交叉之处。

国际上垄断市场的几家制造行业巨头均具有独立、完善、成熟的工业燃气轮机材料体系,该类型材料国际上有美国GE(general electric)公司的GTD系列、René系列,Inconel公司的In系列和日本三菱日立(MHI:mitsubishi hitachi)的MGA系列等。在成熟的等轴晶合金和定向合金之外,发展了PWA1483,CMSX-4,RenéN5等第一代,第二代镍基单晶高温合金[10-11]。这些合金在20世纪90年代后期已广泛应用于制造重型燃气轮机叶片和喷嘴,技术成熟度高,应用考核验证充分。目前,H级系列工业燃气轮机已经投入商业运行,定向和单晶高温合金已经大量应用到先进工业燃气轮机上,而国内工业燃气轮机用高温合金多数为仿制的等轴晶合金,镍基单晶高温合金的研究刚刚起步。

1 国外研究现状工业燃气轮机按功率等级划分大体分为微型、轻型、中型、重型4个等级。微型燃机功率一般在0.3MW以内,主要用于分布式能源;轻型燃机功率一般为0.3~20MW,主要用于分布式能源和一些轻型动力装置(小型舰船等);中型燃机功率在20~100MW范围,主要用于大中型水面舰艇和地面长距离管线增压;重型燃机功率一般在100MW以上,主要与蒸汽轮机联合循环用于工业发电。

先进国家的工业燃气轮机正朝着大功率、高效率、低排放、燃料多样化、高可靠性方向发展。目前,国外重型燃机单机功率达到400MW以上,简单循环效率达到40%,联合循环效率达到61.5%。随着功率等级的不断增大,工业燃气轮机的制造难度也逐渐变大,技术水平越来越高,重型燃气轮机的制造水平代表着一个国家的整体工业水平。为了抢占市场,增强全球竞争力,国际上工业燃气轮机行业经过多次整合并购,优化资源配置,目前形成了以美国GE、德国SIEMENS、日本MHI为主的三大巨头高度垄断的局面。

在技术路线发展上,国际上工业燃气轮机经历了两条路线:

第一,以美国GE、P&W(pratt & whitney)和英国RR(rolls-royce)公司为首的航改工业和舰船燃气轮机。这类燃机主要涵盖轻型,中型功率等级,如典型的轻型、中型功率燃机LM2500,LM2500+,WR-21,MT50等,如表 1所示[12]。其涡轮叶片材料大量使用了定向和单晶镍基高温合金。近来,RR公司的MT-50舰船燃气轮机采用了第三代镍基单晶高温合金CMSX-10[13-14]。

| Manufacturer of gas turbine | Model (corresponding aero model) | Output/MW | Material of blade | Material of vane |

| GE | LM2500(CF6-6/TF39) | 18.7(light duty) | 1st stage: RenéN5 2nd stage: René80 Power turbine: GTD111,IN738LC,René77 |

1st stage: RenéN5 2nd stage: DS René125 Power turbine: René77,René41 |

| LM2500+ (CF6-6/TF39) | 27.6(medium duty) | |||

| LM2500+G4(CF6-6/TF39) | 34.8(medium duty) | |||

| LM6000(CF6-80C2) | 45.0(medium duty) | 1st stage: RenéN5 2nd stage: DS René142 |

1st stage: RenéN5 2nd stage: DS René142 |

|

| RR | WR-21(RB211) | 25.2(medium duty) | 1st stage: Mar-M002 2nd stage: Mar-M002DS |

1st stage: Mar-M002 2nd stage: C1023 |

| MT50(Trent800) | 50(medium duty) | CMSX-10 | IN738 |

第二,以GE,SIEMENS,MHI为代表,遵循传统的蒸汽轮机理念发展起来的重型燃气轮机,主要用于燃气-蒸汽联合循环发电。GE公司的重型燃机从早期的6B,9E级别发展到目前广泛应用的9F级重型燃机,再到下一代H级,功率已经达到了400MW以上。涡轮叶片材料从等轴晶合金发展到定向合金,再发展到单晶合金,叶片涂层材料则从渗铝涂层发展到热障涂层(TBC),如表 2所示[15-16]。近年来,美英等发达国家实施了ATS(先进燃气轮机系统计划)、CAGT(联合的先进航空发动机改型燃气轮机计划)、ECATS(欧盟先进燃气轮机系统计划)、SMGT(超级舰船燃气轮机计划)等研究计划[2, 17-19],必将推动先进燃气轮机单晶高温合金及其制备技术的更大发展。

| Manufacturer of gas turbine | Model | Class/Output | Material of blade | Material of vane |

| GE | 7/9EA | E class/120MW | 1st stage: GTD111 2nd stage: IN738 3rd stage: U-500 |

FSX-414 |

| 7/9FA | F class/256MW | 1st stage: DS GTD111 2nd/3rd stage: GTD111 |

1st stage: FSX-414 2nd/3rd stage: GTD222 |

|

| 7H/9H | H class/400MW | 1st stage: RenéN5 2nd stage: DS GTD111 3rd/4th stage: DS GTD444 |

1st stage: RenéN5 2nd stage: DS GTD222 3rd stage: René108 4th stage: GTD222 |

|

| SIEMENS | V84/94.3A | F class/286MW | 1st/2nd stage: PWA1483 | 1st/2nd stage: PWA1483 3rd/4th stage: IN939 |

| MHI | 501/701F | F class/270MW | MGA2400 | MGA2400 |

| 501/701G | G class/334MW | 1st/2nd stage: MGA1400 3rd/4th stage: MGA2400 |

MGA2400 |

我国工业燃气轮机行业自20世纪50年代开始建设,受多种因素影响,发展历程曲折,至今没有一型燃机走完自主设计、生产及应用的全过程。研发体系尚不健全,核心技术掌握不全面,尚未形成完善的自主创新研发体系,得到市场认可的产品较少。重型燃机通过“打捆招标”的方式引进了冷端部件的制造技术,但设计技术以及热端部件的制造及维修技术仍由国外垄断。总之,我国工业燃气轮机的发展面临着较为复杂的知识产权问题、核心技术问题和体系建设问题。

(1) 轻型燃气轮机(航改燃)

在轻型燃机的发展上,我国走的同样是航改燃路线,经历了从第二代涡喷、第三代涡扇发动机派生的一系列航改燃机型,如QD70,QD128,QD168和QC185等,但至今尚未形成批量投入市场,见表 3。在地面燃机涡轮叶片材料方面,将部分原来的航空发动机涡轮叶片材料换成了燃气轮机用耐腐蚀等轴晶、定向合金,如QD70,将原涡扇发动机高压涡轮工作叶片材料使用的DZ125合金换成了DZ411合金。

| Model | Output/ MW | Material of turbine blade | Stage |

| QD70 | 7.0 | DZ411/DZ38G/K438 | Finalized production |

| QD128 | 12.8 | DZ22/K441/K438 | Trial operation |

| QD168 | 16.8 | K465, et al. | Trial operation |

| QC185 | 17.8 | DZ125/K40M/K444 | Trial operation |

(2) 中型燃气轮机

在中型燃机的发展方面,未来我国的海军新型驱逐舰、护卫舰等重要作战舰艇都将采用以燃气轮机为核心的推进动力。根据舰艇装备发展需求,将按40,20MW和10MW三个不同功率等级构建舰船燃气轮机装备系列。其中,40MW级燃气轮机用于万吨级驱逐舰、两栖攻击舰后续舰的综合电力推进系统原动机;20MW级燃气轮机用于万吨级驱逐舰及其后续舰、6000吨级驱逐舰、3000吨级护卫舰的机械推进主机或综合电力系统电站原动机;10MW级燃气轮机用于气垫登陆艇等特种和小型水面舰艇的综合电力系统电站原动机。

国内目前发展的中型燃机走引进消化和自主研发两条路,某燃机自1993年从乌克兰引进生产许可证,功率为25MW,由中国船舶重工集团公司负责引进设计、中国航发西安航空发动机有限公司负责燃气发生器研制、哈尔滨汽轮机厂有限责任公司(以下简称哈汽)负责动力涡轮研制,经过近20年国产化,具备了小批量制造能力。QC400燃机则是中国航发沈阳发动机研究所在与P&W公司合作生产的FT8燃机基础上进行改型而成,功率为40MW,拟用于我国先进驱逐舰和两栖攻击舰的原动力。QC400以及正在研制的50,60MW级燃机的涡轮叶片选材情况如表 4所示。近来,哈汽与俄罗斯彼尔姆航空发动机设计局(AVI)合作研发、引进了性能先进的中小型燃机生产许可证,并进行技术引进、消化吸收、自主设计、制造研发、安装调试和维修服务的中小燃机全产业链模式,形成10~40MW系列工业燃气轮机批量化的本体制造和成套供应能力。主要产品型号包括GTU-10P,GTU-12P,GTU-16P,GTU-25P等。

| Model | Output/MW | Material of turbine blade | Stage |

| Certain gas turbine | 25 | K444/K452 | Finalized production |

| QC400 | 40 | DZ411/DZ40M/K438 | Development phase |

| Certain verifying gas turbine | 50 | Equiaxed grain | Designing |

(3) 重型燃气轮机

在重型燃气轮机发展路线上,我国从2003年开始采取引进国外先进机组和自主研发两种方式并行发展。在引进国外先进机组方面,由国家发改委组织,在“十五”期间通过“打捆招标”,以市场换技术的形式,由电力集团的三大汽轮机厂承担重型燃气轮机的国产化任务,与国外(GE,SIEMENS,MHI)合作,引进E级和F级燃机。最终哈汽与GE合作生产9FA重型燃机,东方汽轮机有限公司和日本MHI合作生产M701F燃机,上海电气电站设备有限公司上海汽轮机厂和德国SIEMENS合作生产V94.3燃机。在自主研发路线上,“十五”期间,由国家科技部牵头启动了863项目“燃气轮机重大专项”,中国航发沈阳黎明航空发动机有限责任公司主承担自主研发功率110MW的E级R0110重型燃气轮机,哈汽主承担F级300MW重型燃气轮机。其中R0110重型燃气轮机在深圳运行了约160h,F级300MW重型燃气轮机完成了初步设计,尚未进行制造,如表 5所示。到目前为止,燃机市场仍然被国外占据,局面短期内难以改变。

| Model | Output/MW | Material of turbine blade | Stage |

| R0110 | 110 | K444/K452 | Trial operation |

| Certain F class gas turbine | 300 | Directionally solidified/ equiaxed grain | Designing |

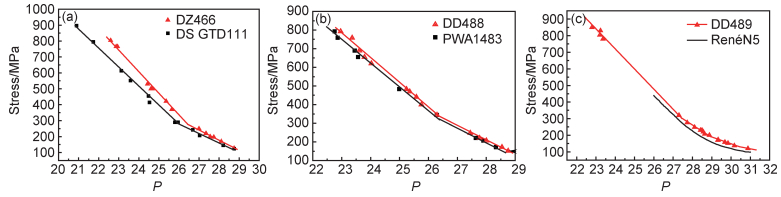

在重型燃机大尺寸定向/单晶涡轮叶片制造技术领域,中国航发北京航空材料研究院和中国科学院金属研究所在国内居领先地位。其中,中国航发北京航空材料研究院自主研制了承温能力比DS GTD111合金高约10~15K,长期组织稳定性和耐热腐蚀性能良好的工业燃气轮机涡轮叶片用新型耐热腐蚀定向合金DZ466[20-21],并完成了试车考核。此外,还研制了具有自主知识产权的高承温能力、良好耐热腐蚀性能和组织稳定性的第一代耐热腐蚀单晶合金DD488[22-23],并完成了300mm大尺寸单晶叶片样件的研制。近来,中国航发北京航空材料研究院在国家重点研发计划“材料基因工程关键技术与支撑平台”专项的资助下在国内率先利用“材料基因工程”技术组合设计镍基单晶高温合金,实现了研制周期和研制成本的大幅缩减。针对高温合金多尺度集成设计理论与方法这一科学问题,突破了成分-组织-性能高通量表征等关键技术,利用第一性原理、热动力学计算、机器学习等“材料基因工程”方法,组合设计了先进地面重型燃气轮机涡轮叶片用第二代耐热腐蚀单晶高温合金DD489,并采用快速凝固法对设计的合金进行了工艺验证,合金综合性能水平达到并部分超过国外同类合金。图 1(a)~(c)分别是DZ466,DD488和DD489合金与国外性能相当合金的热强参数综合曲线的比较。中国科学院金属研究所研制了耐热腐蚀定向合金DZ411(仿DS GTD111)[24-26],大型定向叶片完成了热冲击考核,此外还研制了第一代耐热腐蚀单晶合金DD408[27-29]和DD483合金(仿PWA1483)[30-31],单晶叶片完成了样件研制。

截至2018年年底,SIEMENS的SGT-8000H级重型燃气轮机产品已经在全球销售超过85台,总运行时间超过650000h。SIEMENS计划基于目前成熟的H级燃气轮机技术,研发下一代HL级重型燃气轮机,将发电效率从61%提升到63%以上。SIEMENS的新型HL级重型燃机由3个主要型号组成:SGT5-9000HL,SGT6-9000HL和SGT5-8000HL。在简单循环运行中,风冷式的SGT-9000HL级燃气轮机分别可以为50Hz发电市场提供545MW和为60Hz发电市场提供374MW的发电容量。SGT5-8000HL则可以在简单循环中提供453MW的发电容量。HL级重型燃气轮机的联合循环发电效率都超过了63%。

随着先进工业燃气轮机功率和发电效率的不断提升,工业燃气轮机涡轮叶片用铸造高温合金及涡轮叶片制造技术的发展趋势如下:

(1) 发展复杂、大尺寸定向/单晶地面燃机涡轮叶片制造技术

先进的冷却技术能够有效提高叶片的使用温度,随着冷却技术的发展,国外进口温度为1350℃和1500℃的重型燃机都采用了高效气膜冷却等冷却技术,叶片制造技术趋于复杂化、精密化和大型化。F级和H级先进燃机的工作叶片和导向叶片大量采用大型定向/单晶叶片,长度超过600mm的复杂空心定向叶片、超过450mm的复杂空心单晶叶片制造技术的突破决定了H级及以上先进地面燃气轮机的发展速度。针对大尺寸燃气轮机定向凝固涡轮叶片制备,以高速定向凝固(HRS)技术为基础,国际上发展了液态金属冷却(liquid metal cooling,LMC)[35-36]、气体冷却(gas cooling casting,GCC)[37-38]、薄壳铸造(thin shell casting,TSC)[39-41]和流化碳床冷却(fluidized carbon bed cooling,FCBC)[42]等先进定向凝固技术。国内,中国航发北京航空材料研究院[22-23]、中国科学院金属研究所[43-44]、西北工业大学[45-46]和沈阳铸造研究所有限公司[47]等单位近来开展了LMC定向凝固技术研究。

(2) 随着燃气进口温度不断提高,定向/单晶工艺逐步占据主导地位

先进国家的工业燃气轮机正朝着大功率、高效率、低排放、高可靠性方向发展。随着功率等级的不断增大,燃气进口温度不断提高,例如MHI的J级燃气轮机的进气温度比1500℃的G型燃气轮机还要高100℃[48],未来级重型燃气轮机的进气温度将达到1700℃[3]。此外,地面燃机的制造难度也逐渐变大,技术水平越来越高,定向/单晶工艺逐步占据主导地位,国外先进燃气轮机上定向/单晶涡轮叶片材料比例已经达到60%。

(3) 利用“材料基因工程”方法降低燃机用新型镍基高温合金研发成本,缩短研发周期

2011年,为重振制造业领先地位,美国率先启动了“材料基因工程”计划并使之上升为国家战略,以争取在新一轮材料革命性发展中占有先机。近年来,在包括高温合金和飞机关键材料在内的多个领域获得突破,证明“材料基因工程”方法对高温合金具有很好的适用性[49-51]。我国高温合金也由传统的实验研究向实验与计算相结合模式发展,在新型高温合金的研发、“材料基因工程”方法研究等方面取得了一定进展。但是,高温合金研发与构件制备的整体水平与先进国家仍有较大差距。其部分原因在于对“材料基因工程”概念和方法认识不够,基于“材料基因工程”的高温合金研究与应用仍处于起步阶段,高温合金材料研发和制备方面长期依赖于大量经验积累和简单循环试错为特征的“经验寻优”方式,科学性差、偶然性大,因而造成周期长和成本高。根据国家“两机专项”和“中国制造2025”的战略需求,加速研发新型高温合金已成为发展未来装备急需解决的关键瓶颈问题。2016年中国航发北京航空材料研究院在国家重点研发计划“材料基因工程关键技术与支撑平台”专项支持下,联合北京科技大学、中国科学院金属研究所、中南大学、上海交通大学等共10所科研院所和高校,针对先进航空发动机及地面重型燃气轮机关键热端部件,突破高通量计算、高通量实验、材料大数据三大“材料基因工程”关键技术,研制了新型燃机用长寿命单晶高温合金、航机用高强单晶高温合金、航机用高性能粉末高温合金和航机用铸造多晶高温合金,实现了新型镍基高温合金研发周期缩短一半、研发成本降低一半的目标。

| [1] | KONTER M, THUMANN M. Materials and manufacturing of advanced industrial gas turbine components[J]. Journal of Materials Processing Technology, 2001, 117 (3): 386–390. DOI: 10.1016/S0924-0136(01)00785-3 |

| [2] |

李孝堂. 燃气轮机的发展及中国的困局[J].

航空发动机, 2011, 37 (3): 1–7.

LI X T. Development of gas turbine and dilemma in China[J]. Aero Engine, 2011, 37 (3): 1–7. DOI: 10.3969/j.issn.1672-3147.2011.03.002 |

| [3] |

蒋洪德, 任静, 李雪英, 等. 重型燃气轮机现状与发展趋势[J].

中国电机工程学报, 2014, 34 (29): 5096–5102.

JIANG H D, REN J, LI X Y, et al. Status and development trend of the heavy duty gas turbine[J]. Proceedings of the CSEE, 2014, 34 (29): 5096–5102. |

| [4] | REED R C. The superalloys: fundamentals and applications[M]. Cambridge, UK: Cambridge University Press, 2006. |

| [5] | POLLOCK T M, TIN S. Nickel-based superalloys for advanced turbine engines: chemistry, microstructure, and properties[J]. Journal of Propulsion and Power, 2006, 22 (2): 361–374. DOI: 10.2514/1.18239 |

| [6] |

刘丽玉, 高翔宇, 杨宪锋, 等. DD6单晶高温合金振动疲劳性能及断裂机理[J].

材料工程, 2018, 46 (2): 128–133.

LIU L Y, GAO X Y, YANG X F, et al. Vibration fatigue properties and fracture mechanism of DD6 single crystal superalloy[J]. Journal of Materials Engineering, 2018, 46 (2): 128–133. |

| [7] |

胡春燕, 刘新灵, 陶春虎, 等. 气膜孔分布对DD6单晶高温合金高周疲劳断裂行为的影响[J].

材料工程, 2017, 45 (4): 84–89.

HU C Y, LIU X L, TAO C H, et al. Influence of cooling holes distribution on high cycle fatigue fracture behavior of DD6 single crystal superalloy[J]. Journal of Materials Engineering, 2017, 45 (4): 84–89. |

| [8] |

曹腊梅, 汤鑫, 张勇, 等. 先进高温合金近净形熔模精密铸造技术进展[J].

航空材料学报, 2006, 26 (3): 238–243.

CAO L M, TANG X, ZHANG Y, et al. Progress of advanced near net-shape investment casting technology of superalloys[J]. Journal of Aeronautical Materials, 2006, 26 (3): 238–243. DOI: 10.3969/j.issn.1005-5053.2006.03.050 |

| [9] | SINGH K. Advanced materials for land based gas turbines[J]. Transactions of the Indian Institute of Metals, 2014, 67 (5): 601–615. DOI: 10.1007/s12666-014-0398-3 |

| [10] | SHAH D M, CETEL A. Evaluation of PWA1483 for large single crystal IGT blade applications[C]// Superalloys 2000. Warrendale: Minerals, Metals & Materials Soc, 2000: 295-304. |

| [11] | HARRIS K, ERICKSON G L, SIKKENGA S L, et al. Develo-pment of the rhenium containing superalloys CMSX-4 & CM 186 LC for single crystal blade and directionally solidified vane applications in advanced turbine engines[C]// Superalloys 1992. Warrendale: Minerals, Metals & Materials Soc, 1992: 297-306. |

| [12] | CHERUVU N S, CHAN K S, VISWANATHAN R. Evalua-tion, degradation and life assessment of coatings for land based combustion turbines[J]. Energy Materials, 2006, 1 (1): 33–47. |

| [13] |

杜剑维, 汤建华, 李南. 国外舰船动力装置技术发展现状及趋势[J].

舰船科学技术, 2010, 32 (8): 13–19.

DU J W, TANG J H, LI N. Study on the development status and trend of foreign marine power plant technology[J]. Ship Science and Technology, 2010, 32 (8): 13–19. DOI: 10.3404/j.issn.1672-7649.2010.08.003 |

| [14] |

吉桂明, 李汇文. 船舶燃气轮机技术和应用的展望[J].

舰船科学技术, 2000 (5): 36–40.

JI G M, LI H W. Forecast of the technology and application of ship gas turbine[J]. Ship Science and Technology, 2000 (5): 36–40. |

| [15] | MAEKAWA A. Evolution and future trend of large frame gas turbine for power generation[J]. Journal of Power and Energy Systems, 2011, 5 (2): 161–170. DOI: 10.1299/jpes.5.161 |

| [16] |

陈国锋. 重型燃气轮机发电机组制造用材料现状及发展趋势[J].

燃气轮机发电技术, 2008, 10 (3/4): 310–313.

CHEN G F. Current status and developing trend of materials in heavy duty gas turbine for power generation[J]. Power Generation Technology of Gas Turbine, 2008, 10 (3/4): 310–313. |

| [17] |

闻雪友, 王明为, 刘培栋. 日本新一代船用燃气轮机(SMGT)研究计划[J].

船舶工程, 2003, 25 (1): 6–8.

WEN X Y, WANG M W, LIU P D. R&D plan for next-generation marine gas turbine of Japan[J]. Ship Engineering, 2003, 25 (1): 6–8. DOI: 10.3969/j.issn.1000-6982.2003.01.002 |

| [18] |

王巍巍, 郭琦, 黄顺洲. IHPTET计划的先进项目管理方法[J].

燃气涡轮试验与研究, 2011, 24 (2): 58–62.

WANG W W, GUO Q, HUANG S Z. Advanced management method of IHPTET program[J]. Gas Turbine Experiment and Research, 2011, 24 (2): 58–62. DOI: 10.3969/j.issn.1672-2620.2011.02.015 |

| [19] |

陈玉洁. 新型航改燃气轮机技术在地面发电中的应用[J].

燃气涡轮试验与研究, 2012, 25 (S0): 52–54.

CHEN Y J. New Aero-derivative gas turbine technology in power generation[J]. Gas Turbine Experiment and Research, 2012, 25 (S0): 52–54. |

| [20] |

任维鹏, 李青, 肖程波, 等. DZ466合金热障涂层CoCrAlY黏结层1050℃氧化行为[J].

材料工程, 2014 (6): 74–78.

REN W P, LI Q, XIAO C B, et al. Oxidation behavior of CoCrAlY bond coating for thermal barrier coating on DZ466 super alloy at 1050℃[J]. Materials Engineering, 2014 (6): 74–78. |

| [21] |

任维鹏, 李青, 黄强, 等. 定向凝固镍基高温合金DZ466表面CoAl涂层的氧化及组织演变[J].

金属学报, 2018, 54 (4): 566–574.

REN W P, LI Q, HUANG Q, et al. Oxidation and microstructure evolution of CoAl coating on directionally solidified Ni-based superalloys DZ466[J]. Acta Metallurgica Sinica, 2018, 54 (4): 566–574. |

| [22] |

陈晶阳, 吴文津, 李青, 等. LMC法定向凝固抽拉速率对DD488单晶高温合金组织和持久性能的影响[J].

金属热处理, 2018, 43 (6): 111–116.

CHEN J Y, WU W J, LI Q, et al. Effect of withdrawal rate of LMC process on microstructure and stress-rupture property of DD488 single crystal superalloy[J]. Heat Treatment of Metals, 2018, 43 (6): 111–116. |

| [23] | LUO L, XIAO C B, CHEN J Y, et al. Effect of directional solidification process on microstructure and stress rupture property of a hot corrosion resistant single crystal superalloy[J]. China Foundry, 2019, 16 (1): 8–13. DOI: 10.1007/s41230-019-8142-6 |

| [24] |

李辉, 任建军, 楼琅洪, 等. 固溶处理对DSM11合金显微组织和力学性能的影响[J].

钢铁研究学报, 2003, 15 (7): 212–215.

LI H, REN J J, LOU L H, et al. Effect of solution treatment on microstructure and properties of DSM11 alloy[J]. Journal of Iron and Steel Research, 2003, 15 (7): 212–215. |

| [25] |

张雅静, 刘丽, 史学军, 等. 中间热处理温度对DSM11合金组织和性能的影响[J].

钢铁研究学报, 2003, 15 (7): 216–218.

ZHANG Y J, LIU L, SHI X J, et al. Effeet of middle heat treatment temperature on microstructure and properties of alloy DSM11[J]. Journal of Iron and Steel Research, 2003, 15 (7): 216–218. |

| [26] |

李辉, 楼琅洪, 史学军, 等. DZ411(DSM11)合金γ'粗化与持久性能[C]//第十一届中国高温合金年会.上海: 中国金属学会高温材料分会, 2007: 392-394. LI H, LOU L H, SHI X J, et al. γ' coarsening and stress rupture property of DZ411(DSM11) alloy[C]// The 11th meeting on superalloys in China. Shanghai: Superalloy Division of the Chinese Society for Metals, 2007: 392-394. |

| [27] |

曾广亮, 管恒荣, 孙晓峰, 等. DD8及DZ38G合金的热腐蚀研究[J].

腐蚀科学与防护技术, 1993, 5 (2): 81–86.

ZENG G L, GUAN H R, SUN X F, et al. Na2SO4-induced hot corrosion of superalloys DD8 and DZ38G[J]. Corrosion Science and Protection Technique, 1993, 5 (2): 81–86. |

| [28] | CHENG K Y, KIM D H, YOO Y S, et al. Microstructural stability of a single crystal superalloy DD8 during thermal exposure[J]. Journal of Materials Science & Technology, 2008, 24 (1): 127–130. |

| [29] | LIU F, WANG Z G, AI S H, et al. Thermo-mechanical fatigue of single crystal nickel-based superalloy DD8[J]. Scripta Materialia, 2003, 48 (9): 1265–1270. DOI: 10.1016/S1359-6462(03)00051-4 |

| [30] |

丛培娟, 侯介山, 周兰章, 等. 偏离度对抗热腐蚀单晶高温合金DD483拉伸性能的影响[J].

中国有色金属学报, 2011, 21 (4): 747–753.

CONG P J, HOU J S, ZHOU L Z, et al. Effects of disorientation on tensile properties of hot corrosion resistant single crystal superalloy DD483[J]. The Chinese Journal of Nonferrous Metals, 2011, 21 (4): 747–753. |

| [31] |

马德新, 张琼元, 王海洋, 等. 工艺条件对镍基高温合金DD483单晶叶片中杂晶缺陷的影响[J].

铸造, 2017, 66 (5): 439–444.

MA D X, ZHANG Q Y, WANG H Y, et al. Influence of process condition on the stray grain formation in the single crystal blades of Ni-base superalloy DD483[J]. Foundry, 2017, 66 (5): 439–444. DOI: 10.3969/j.issn.1001-4977.2017.05.001 |

| [32] | IBANEZ A R, SRINIVASAN V S, SAXENA A. Creep defor-mation and rupture behaviour of directionally solidified GTD 111 superalloy[J]. Fatigue & Fracture of Engineering Materials & Structures, 2006, 29 (12): 1110–1020. |

| [33] | STEWART C M, GORDON A P, HOGAN E A, et al. Characterization of the creep deformation and rupture behavior of DS GTD-111 using the Kachanov-Rabotnov constitutive model[J]. Journal of Engineering Materials and Technology, 2011, 133 (2): 021013–1. DOI: 10.1115/1.4003111 |

| [34] | WALSTON W S, O'HARA K S, ROSS E W, et al. René N6: third generation single crystal superalloy[C]// Superalloys 1996. Warrendale: Minerals, Metals & Materials Soc, 1996: 27-34. |

| [35] | GIAMEI A F, TSCHINKEL J G. Liquid metal cooling: A new solidification technique[J]. Metallurgical Transactions A, 1976, 7 (9): 1427–1434. DOI: 10.1007/BF02658829 |

| [36] | ELLIOTT A J, POLLOCK T M, TIN S, et al. Directional solidification of large superalloy castings with radiation and liquid-metal cooling: a comparative assessment[J]. Metallurgical and Materials Transactions A, 2004, 35 (10): 3221–3231. DOI: 10.1007/s11661-004-0066-z |

| [37] | KONTER M, KARTS E, HOFMANN N. A novel casting process for single crstal gas turbine components[C]// Super-alloys 2000. Warrendale: Minerals, Metals & Materials Soc, 2000: 189-200. |

| [38] | MA D. Novel casting processes for single-crystal turbine blades of superalloys[J]. Frontiers of Mechanical Engineering, 2018, 13 (1): 3–16. |

| [39] | MA D, LU H, POLACZEK A B. Experimental trials of the thin shell casting (TSC) technology for directional solidification[J]. IOP Conference Series: Materials Science and Engineering, 2011, 27 : 1–6. |

| [40] | MA D, WANG F, WU Q, et al. Innovations in casting techniques for single crystal turbune blades of superalloys[C]// Superalloys 2016. Warrendale: Minerals, Metals & Materials Soc, 2016: 237-246. |

| [41] | WANG F, MA D X, ZHANG J, et al. A high thermal gradient directional solidification method for growing superalloy single crystals[J]. Journal of Materials Processing Technology, 2014, 214 (12): 3112–3121. DOI: 10.1016/j.jmatprotec.2014.07.020 |

| [42] | HOFMEISTER M, FRANKE M M, KOERNER C, et al. Single crystal casting with fluidized carbon bed cooling: a process innovation for quality improvement and cost reduction[J]. Metallurgical and Materials Transactions B, 2017, 48 (6): 3132–3142. DOI: 10.1007/s11663-017-1110-x |

| [43] | LIU C, SHEN J, ZHANG J, et al. Effect of withdrawal rates on microstructure and creep strength of a single crystal superalloy processed by LMC[J]. Journal of Materials Science and Technology, 2010, 26 (4): 306–310. DOI: 10.1016/S1005-0302(10)60050-3 |

| [44] | LIU C, LI K, SHEN J, et al. Improved castability of directio-nally solidified, Ni-based superalloy by the liquid metal cooling process[J]. Metallurgical and Materials Transactions A, 2012, 43 (2): 405–409. DOI: 10.1007/s11661-011-1023-2 |

| [45] |

刘金洪, 刘林, 黄太文, 等. 液态金属冷却定向凝固设备的研制[J].

铸造, 2010, 59 (8): 822–825.

LIU J H, LIU L, HUANG T W, et al. Development of directional solidification equipment with liquid metal cooling[J]. Foundry, 2010, 59 (8): 822–825. |

| [46] |

郭如峰, 刘林, 李亚峰, 等. 液态金属冷却法制备DD403合金过程温度场和晶粒组织的数值模拟[J].

铸造, 2014, 63 (2): 145–151.

GUO R F, LIU L, LI Y F, et al. Numerical simulation of temperature field and grain texture during casting single crystal superalloy DD403 with liquid metal cooling[J]. Foundry, 2014, 63 (2): 145–151. |

| [47] | LIU X F, LOU Y C, YU B, et al. Directional solidification casting technology of heavy-duty gas turbine blade with liquid metal cooling (LMC) process[J]. China Foundry, 2019, 16 (1): 23–30. DOI: 10.1007/s41230-019-8121-y |

| [48] |

武魏楠. 暴利燃机[J].

能源, 2015 (5): 32–40.

WU W N. Windfall profit of gas turbine[J]. Energy, 2015 (5): 32–40. |

| [49] | BACKMAN D G, WEI D Y, WHITIS D D, et al. ICME at GE: accelerating the insertion of new materials and processes[J]. JOM, 2006, 58 (11): 36–41. DOI: 10.1007/s11837-006-0225-3 |

| [50] | REED R C, TAO T, WARNKEN N. Alloys-by-design: applic-ation to nickel-based single crystal superalloys[J]. Acta Materialia, 2009, 57 (19): 5898–5913. DOI: 10.1016/j.actamat.2009.08.018 |

| [51] |

王薪, 朱礼龙, 方姣, 等. 基于"材料基因组工程"的3种方法在镍基高温合金中的应用[J].

科技导报, 2015, 33 (10): 79–86.

WANG X, ZHU L L, FANG J, et al. Applications of "materials genome engineering" based methods in nickel-based superalloys[J]. Science & Technology Review, 2015, 33 (10): 79–86. DOI: 10.3981/j.issn.1000-7857.2015.10.007 |

2019, Vol. 47

2019, Vol. 47