文章信息

- 蔡满园, 孙晓刚, 陈玮, 邱治文, 陈珑, 刘珍红, 聂艳艳

- CAI Man-yuan, SUN Xiao-gang, CHEN Wei, QIU Zhi-wen, CHEN Long, LIU Zhen-hong, NIE Yan-yan

- 以预锂化多壁碳纳米管为负极的锂离子电容器性能

- Performance of lithium-ion capacitors using pre-lithiated multiwalled carbon nanotubes as negative electrode

- 材料工程, 2019, 47(5): 145-152

- Journal of Materials Engineering, 2019, 47(5): 145-152.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001494

-

文章历史

- 收稿日期: 2016-12-12

- 修订日期: 2019-01-02

随着世界经济的快速发展,各种新型能源层出不穷,风能、太阳能、水力能源逐渐占据了主导,但这些能源受自然因素的影响,是不稳定存在的,想要形成稳定的能源体系,并且大规模使用,就需要找寻可靠的化学储能装置[1-2]。锂离子电池和电化学电容器是两种重要的化学能源储能装置,锂离子电池具有高的能量密度但较低的功率密度和循环寿命限制了其大规模使用,电化学电容器虽有高的功率密度和长的循环使用寿命,其能量密度却远远低于锂离子电池[3-4]。

锂离子电容器(lithium ion capacitor, LIC),是一种介于锂离子电池和双电层电容器之间的新型储能装置,它具有比锂离子电池更高的功率密度和比双电层电容器更高的能量密度,其能够储存大约为传统双电层电容器(EDLC)5倍的能量,而且同时能够保持良好的功率和具有长循环寿命的性能[5-9]。

锂离子电容器一般用高表面积的活性炭材料作为正极,预嵌锂石墨和硬炭材料作为负极,在活性炭正极表面发生了离子的吸附和脱附,在负极体相中发生锂离子的嵌入和脱出,锂离子在负极的嵌入和嵌出反应过程要比在正极表面的吸附、脱附过程缓慢得多,电容器的性能主要取决于负极材料的特性,因此寻找理想的负极材料至关重要[10-14]。最常使用的负极材料有石墨、硬炭等,虽然石墨的储量相当丰富且廉价, 且有相对较低的脱嵌锂电位,但是具有层状结构的石墨,其嵌锂动力学较慢,当其在锂离子电容器(LIC)中应用时,可能会限制整个器件的充电/放电倍率。硬炭较低的倍率性能会导致锂离子在炭层结构中的扩散缓慢,而且在充放电过程中其性能会逐渐改变,稳定性较差[15]。

锂离子电容器中的锂源主要来源于电解液中的锂离子,但在充放电过程中负极表面形成固体电解质界面(SEI)膜消耗的锂以及嵌入负极材料中难以脱嵌的不可逆锂会造成锂离子大量的流失,势必影响电容器的容量和循环性能,因此寻找合适的补锂技术尤为重要[16-18]。传统的预嵌锂方式分为两种:电化学(EC)方法和外部短路(ESC)方法, 电化学方法嵌锂是利用锂片作为对电极,组装成半电池,在电池测试柜上以恒流或者恒压放电进行嵌锂,外部短路嵌锂是将负极片与锂片压在一起,中间用隔膜分开,滴加电解液,然后用导线在外部将正负极接通,进行预锂化。然而这两种嵌锂方式需要非常长的嵌锂时间,嵌锂的过程繁琐,造成不必要的人力和物力的浪费[19-24]。在这里介绍一种新型的嵌锂方式,内部短路嵌锂法也叫直接接触嵌锂法,是将负极和锂箔贴到一起滴加电解液后在玻璃板间压紧进行负极预锂化,这种方法简单快速,而且嵌锂量可控,可减少锂离子电容器的制作费用[25-26]。Kim等用内部短路、外部短路、电化学3种方法对石墨电极进行预锂化比较,当预锂化时间为4min时,内部短路法嵌锂容量达到60mAh/g,而外部短路和电化学方法嵌锂容量仅为11mAh/g和13mAh/g,当预锂化时间为60min时,内部短路法嵌锂容量达到244mAh/g,外部短路和电化学方法嵌锂容量分别为125mAh/g和117mAh/g,其嵌锂速率有100%~400%的提升[27]。

在本文中,采用活性炭作为正极材料,碳纳米管作为负极材料,超级炭黑作为导电剂,利用内部短路嵌锂的方式对其进行预嵌锂处理,组装成锂离子电容器,研究其电化学性能。

1 实验方法 1.1 碳纳米管的制备采用化学气相沉积法(CVD),以苯为碳源,二茂铁为催化剂,噻吩作为促进剂,二者流量由微量泵控制,使其搅拌均匀,碳源随载气喷入立式炉中进行反应,载气由氢气和氩气组成,其流量由质量流量计控制,调节二茂铁和噻吩的含量、苯与氢气的比例,在一定温度梯度下合成碳纳米管。

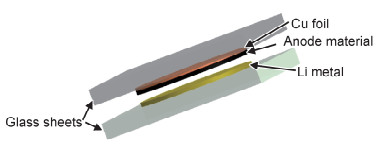

1.2 负极片的制备和预嵌锂处理称取适量的多壁碳纳米管(MWCNTS),NMP分散剂(TNNDIS)于烧杯中,加入溶剂1-甲基-2-吡咯烷酮(NMP),超声剪切20min,后加入适量超级炭黑(SP)、黏结剂聚偏氟乙烯(PVDF),在FA25中以10000r/min高速剪切40min,制成碳纳米管浆料, 其中质量比MWCNT:SP:PVDF=8:1:1。用涂布机均匀地将浆料涂布于铜箔,真空干燥箱中60℃烘干,切成ϕ14mm的极片,即得到碳纳米管负极极片。在充满氩气的手套箱中,将碳纳米管负极和锂箔贴到一起滴加电解液后在玻璃板间压紧进行负极预锂化(图 1),预锂化时间分别为5,30,60min。

|

图 1 内部短路预嵌锂结构示意图 Fig. 1 Structure diagram of internal short circuit methods |

称取适量的活性炭(AC),NMP分散剂(TNNDIS)于烧杯中,加入溶剂1-甲基-2-吡咯烷酮(NMP),超声剪切20min,后加入适量超级炭黑、黏结剂聚偏氟乙烯(PVDF),在FA25中以10000r/min高速剪切40min,制成活性炭浆料, 其中质量比AC:SP: PVDF=8:1:1。用涂布机均匀地将浆料涂布于铝箔,真空干燥箱中60℃烘干,切成ϕ14mm的极片,即得到活性炭正极极片。

1.4 锂离子电容器的组装在充满氩气的干燥手套箱中,以活性炭极片为正极,补锂碳纳米管极片为负极,隔膜采用Celgard2400聚丙烯微孔膜,组装成CR-2025扣式电容器。

1.5 表征和分析测试采用带能谱仪场发射扫描电镜(FEI Quanta 200)观察正负极极片的形貌;高清相机记录预嵌锂负极片颜色的变化;新威电池测试仪(CT-3008W-5V5mA-S4)进行恒流充放电测试;采用电化学工作站(PARSTAT4000)进行电化学阻抗(EIS)测试,交流阻抗频率为10mHz~100kHz。

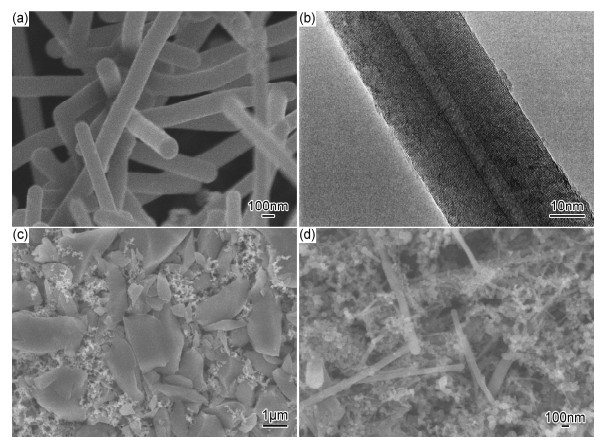

2 结果与讨论 2.1 正负极片微观结构表征图 2(a), (b)为多壁碳纳米管的SEM和TEM图像,该碳纳米管呈直线状, 管壁光滑, 缺陷少, 直径在30~80nm之间, 具有易分散、结晶度高的特点。MWCNTs具有明晰的一维、中空管状结构, 但其内径较小, 仅有3~5nm。管壁较厚, CNTs呈现出明晰的层状内部结构。这种特殊的微观结构使锂离子的嵌入深度小, 过程短, 锂离子不仅可嵌入到管内各管芯, 而且可嵌入到管间的缝隙之中, 从而使锂离子具有较大的嵌入空间,可以有效提高锂离子电容器充放电容量和倍率性能[28]。图 2(c)为活性炭正极极片的SEM图像,可以看出,活性炭颗粒较大占据绝大部分空间,导电剂超级炭黑在活性炭颗粒间交叉搭接,其能提供良好的导电性的同时,又不影响活性炭表面的吸附性能,图 2(d)为碳纳米管负极极片的SEM图像,导电剂超级炭黑和碳纳米管相嵌分布,呈现出网络状结构,构筑了密集的三维导电体系。

|

图 2 碳纳米管SEM(a)、TEM(b)图像,活性炭正极极片(c)和碳纳米管负极极片SEM图(d) Fig. 2 SEM image of MWCNTs (a), TEM image of MWCNTs (b) and SEM images of activated carbon(AC) positive electrodes (c) and CNTs negative electrodes (d) |

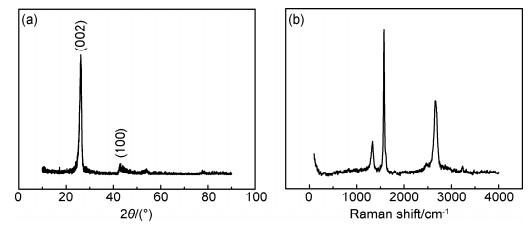

利用XRD和拉曼光谱对本工作所用碳纳米管材料的结构进行了表征,其结果见图 3。XRD谱图上26°和43°(2θ)处的(002)与(100)出现两个衍射峰(图 3(a)),CNTs择优取向是(002)晶面,CNTs衍射峰较尖锐,说明该碳纳米管结晶度高,材料的导电性能良好,图中出现的一些杂峰,为制备MWCNTs过程中的催化剂成分。在拉曼谱图上(图 3(b)),CNTs有两个明显的峰,分别对应于1348cm-1 D带和约1586cm-1G带,D带峰与无定形碳的散射密切相关,是由碳纳米管的无序性造成的,而G带的振动与二维(平面)六角形晶格的sp2成键原子有关,通常用G带与D带的强度之比(IG/ID)来评价碳材料的石墨化程度。CNTs两峰强度之比为4.61,表明所制备的CNTs具有较高的石墨化程度。另外,在2750cm-1处观察到一个尖锐的2D带峰,这进一步说明了该碳纳米管样品的结晶度高。

|

图 3 CNTs XRD(a)和拉曼图谱(b) Fig. 3 XRD pattern(a) and Raman spectrum(b) of CNTs |

通过内部短路嵌锂的方式对碳纳米管负极进行预嵌锂处理,观察不同预嵌锂时间极片颜色的变化,图 4中0min为原始碳纳米管负极极片,呈现出黑色,图 4中5min为预嵌锂5min后极片的颜色,表现为淡黑色,图 4中30min为预嵌锂30min后极片的颜色,极片表面部分表现为淡黄色,图 4中60min为预嵌锂60min后极片的颜色,呈现出黄色,随着嵌锂时间的增加,极片逐渐从黑色变为黄色,表明嵌锂程度的增加,嵌锂量的增多。

|

图 4 不同预理化碳纳米管负极颜色的变化图像 Fig. 4 Color change photographs of CNTs electrodes with different pre-lithiation time |

为了进一步检测电极预嵌锂的效果,采用内部短路的方式对碳纳米管极片预嵌锂处理,以锂片为对电极组装成半电池,检测电极嵌锂效果。图 5(a)为未预嵌锂处理的碳纳米管半电池首次充放电曲线,电流密度为100mA/g,在充放电过程中,液态电解质可与锂离子发生不可逆反应,形成固体电解质界面膜(SEI),该过程的放电电压平台通常出现在0.7~0.8V[29],由图 5(a)可以看出首次放电时在0.7V左右出现了一个电压平台,表示为SEI膜的形成,而且对比首次充放电容量,大约有30%的不可逆容量,归结于负极表面形成固体电解质界面(SEI)膜消耗的锂以及嵌入负极材料中难以脱嵌的不可逆锂造成锂离子大量的流失,其势必影响电容器的容量和循环性能,因此预嵌锂至关重要。图 5(b)为不同的预嵌锂时间碳纳米管/锂片半电池首次充电曲线图,其初始电压取决于预嵌锂的程度,可以看出,3条充电曲线的起始电压明显低于0.7V, 表明SEI膜的形成在预嵌锂的过程中完成了。除去碳纳米管本身的不可逆容量,其预嵌锂容量在不同的预嵌锂时间下为57mAh/g(5min), 129mAh/g(30min), 228mAh/g(60min)。

|

图 5 碳纳米管电极预嵌锂前首次充放电曲线图(a)和不同预嵌锂时间首次充电曲线图(b) Fig. 5 First charge-discharge curves of CNTs electrodes before being pre-doping (a) and the first charge curves of CNTs electrodes with different pre-lithiation time (b) |

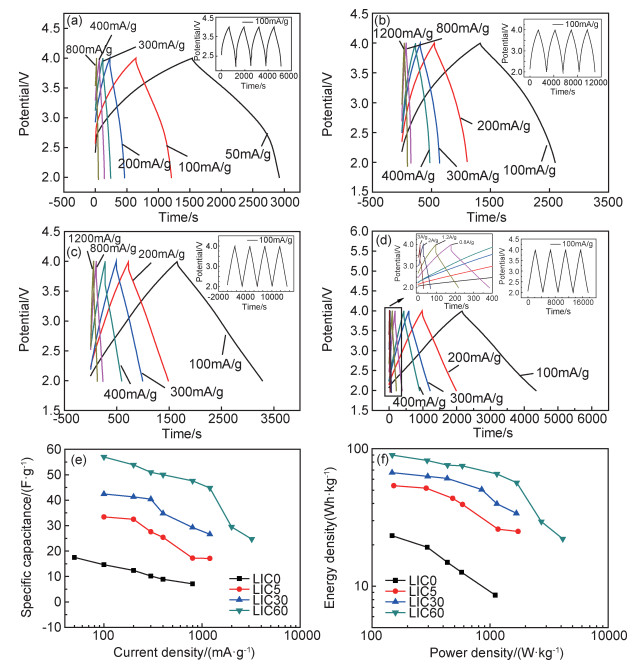

以预嵌锂5,30,60min碳纳米管负极和活性炭正极组装成锂离子超级电容器分别记为LIC5, LIC30, LIC60,对其进行恒流充放电测试,充放电电流密度分别为100,200,300,400,800,1200,2000,3200mA/g,充放电的电压窗口为2~4V,未进行预嵌锂处理的碳纳米管负极锂离子电容器记为LIC0,充放电电流密度分别为50,100,200,300,400,800mA/g,充放电的电压窗口为2~4V,电容器的比容量值可以通过充放电曲线得到,公式为Csp=I/M(dV/dt),其中I代表放电电流,M为正负极总的活性物质质量,在本工作中,正负极活性物质质量比为1:1,dV/dt是除去IR降的放电曲线的斜率。图 6(a)为LIC0在不同电流密度下的充放电曲线,可以看出未经过预嵌锂处理时,其充放电曲线呈现非线性关系,而且所能承受的电流较小,当电流密度增加时,内阻明显增大,倍率性能较差。图 6(b),(c),(d)为LIC5,LIC30,LIC60在不同电流密度下的充放电曲线,可以看出其电压与时间呈良好的线性关系,等腰三角形非常明显,且能承受大电流的充放电测试,随着嵌锂程度的增加,其在相同的电流密度下放电时间明显变长,表现出良好的电容特性。图 6(e)为锂离子电容器比容量在不同电流密度下的值, 当充放电电流为100mA/g时,锂离子电容器比容量为14.6F/g(LIC0),33.4F/g(LIC5),42.5F/g(LIC30),57F/g(LIC60),可知预嵌锂处理大幅提升了电容器的容量。发现随着电流密度增加,比容量逐渐下降,这是由于当电流密度大的时候,离子扩散受阻,内阻表现明显,表现为比容量降低。图 6(f)为锂离子电容器比能量和比功率对比图,比能量和比功率可以通过公式计算,其公式为Esp=CspV2/2; Psp=Esp/t, 其中Csp表示比容量,其根据恒流充放电曲线计算得到,V表示放电电压,t表示放电时间。在电流密度为50~800mA/g范围内,LIC0的最大功率密度为1109W/kg,最大能量密度为28.6Wh/kg,反观LIC5,LIC30,LIC60,在电流密度为100~3200mA/g范围内,其功率密度分别为1731W/kg(1200mA/g),1672W/kg(1200mA/g),4130W/kg(3200mA/g),最大能量密度为54,67,90Wh/kg。表 1为多壁碳纳米管负极锂离子电容器在不同电流密度下的比容量、功率密度、能量密度对比数据,随着预嵌锂时间的增加,锂离子电容器的最大功率密度总体变化不大,最大能量密度增加明显。这是由于对碳纳米管负极进行预嵌锂处理,增强了锂离子在负极的嵌入和脱嵌能力,能够为活性炭正极提供更多可吸附的锂离子,从而提高电容器的充放电特性。随着预嵌锂程度的增加,碳纳米管负极趋向于更低和更稳定的电压平台,以确保活性炭正极更为稳定的工作电压范围,且活性炭电极得到充分的利用,表现为能量密度的提升[30-31]。

|

图 6 碳纳米管负极预嵌锂前后锂离子电容器在不同电流密度下的恒流充放电曲线 (a)未预锂化处理; (b)预锂化时间为5min; (c)预锂化时间为30min; (d)预锂化时间为60min;(e)不同电流密度比电容曲线;(f)功率密度-能量密度曲线 Fig. 6 Galvanostatic charge-discharge curves of MWCNTs anode lithium-ion capacitors at different current densities (a)LIC0;(b)LIC5;(c)LIC30;(d)LIC60;(e)specific capacitance with different current densities; (f)curve of power density and energy density |

| Current density/ (mA·g-1) | LIC0 | LIC5 | LIC30 | LIC60 | |||||||||||

| Csp/ (F· g-1) | Psp/ (W· kg-1) | Esp/ (Wh· kg-1) | Csp/ (F· g-1) | Psp/ (W· kg-1) | Esp/ (Wh· kg-1) | Csp/ (F· g-1) | Psp/ (W· kg-1) | Esp/ (Wh· kg-1) | Csp/ (F· g-1) | Psp/ (W· kg-1) | Esp/ (Wh· kg-1) | ||||

| 100 | 14.64 | 148 | 29.3 | 33.42 | 153 | 53.85 | 42.45 | 148 | 67 | 57 | 148.6 | 90 | |||

| 200 | 12.4 | 294 | 19.2 | 32.5 | 288 | 51.66 | 41.3 | 297 | 63 | 53.9 | 293.3 | 82.2 | |||

| 300 | 10.2 | 436 | 14.9 | 27.6 | 483 | 43.57 | 40.43 | 434 | 60.8 | 51 | 436.4 | 76 | |||

| 400 | 8.9 | 575 | 12.6 | 25.4 | 585 | 39.3 | 34.8 | 850 | 50.5 | 50 | 583 | 75 | |||

| 800 | 7.1 | 1109 | 8.6 | 17.2 | 1170 | 26 | 29.3 | 1143 | 39.7 | 47.6 | 1145 | 65.5 | |||

| 1200 | - | - | - | 17.1 | 1731 | 25 | 26.6 | 1672 | 33.9 | 44.8 | 1684 | 56.6 | |||

| 2000 | - | - | - | - | - | - | - | - | - | 29.5 | 2720 | 29.5 | |||

| 3200 | - | - | - | - | - | - | - | - | - | 24.7 | 4130 | 22.1 | |||

| Note:Csp—specific capacitance of lithium ion capacitors; Psp—power density of lithium ion capacitors; Esp—energy density of lithium ion capacitors | |||||||||||||||

为了更进一步的探测预嵌锂碳纳米管负极锂离子电容器的电化学行为,对其进行电化学阻抗(EIS)测试,频率范围为100kHz~0.01Hz,正弦激发波的振幅为5mV,测试时的开路电压均为2V, 图 7(a)为预嵌锂60min锂离子电容器循环前后电化学阻抗图,图 7(b)为其等效电路模型和拟合曲线,高频区域实轴截距代表欧姆电阻(Rs),中频区域的半圆代表电荷转移电阻(Rct), 低频区域的直线部分代表电解液离子的扩散电阻Zw,也叫Warburg阻抗[32-33]。表 2为LIC60锂离子电容器循环前后拟合参数,经过1000次充放电循环后,欧姆电阻Rs由3.405Ω变为4.292Ω,这表明循环后,锂离子在液体体相中的扩散速率有所减缓,电荷转移电阻由27.67Ω变为37.08Ω,随着循环的进行,SEI膜厚度的增加导致电极表面吸附层厚度的增加,离子的吸附能力及电荷转移能力降低,从而影响电极的电荷转移电阻,但是二者总体变化不大,可以表明嵌锂后锂离子电容器循环稳定性受内阻的影响较小。

|

图 7 LIC60循环前后交流阻抗(a)和等效电路模型和拟合曲线(b) Fig. 7 EIS(a) for the LIC60 before cycling and after 1000 cycles and equivalent circuit used to fit the EIS and fitting curve(b) |

| Sample | Rs/Ω | SEI layer | Charge transfer | |||

| R1/Ω | CPE1/F | Rct/Ω | CPEd1/F | |||

| Before cycling | 3.405 | 10.33 | 0.2267 | 26.67 | 1.09×10-4 | |

| After cycling | 4.292 | 14.46 | 0.0811 | 37.08 | 1.33×10-4 | |

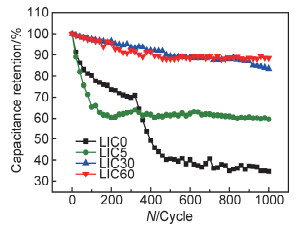

分别对LIC0,LIC5,LIC30,LIC60在400mA/g电流密度下进行1000次恒流充放电测试,如图 8所示,LIC0在前400次循环其容量表现为两段明显下降趋势,可归结为在循环的过程中形成的SEI膜阻碍离子扩散,导致内部电阻增加,而且随着循环的进行,电解液中锂离子已不能满足SEI膜的形成所消耗的锂和嵌入碳纳米管负极难以脱嵌的不可逆锂,在循环400次后导致电容器容量大幅下降,LIC5在前200次循环时,容量由100%降到60%左右,由于预嵌锂量不足,在持续的循环过程中,溶液中离子浓度的降低,离子扩散的效率减缓,表现为容量的下降。反观LIC30和LIC60的循环稳定性,在1000次循环后,LIC30虽然有83%左右的容量保持率,但仔细观察,其有着持续下降的趋势,LIC60在循环400次后,其容量保持率基本稳定在90%左右,表现为更为稳定的循环特性。

|

图 8 不同预嵌锂程度锂离子电容器的充放电循环性能 Fig. 8 Charging and discharging cycle performance of LICs with different pre-doping time |

(1) 利用内部短路方式对碳纳米管负极进行预嵌锂处理,可以解决因固体电解质界面(SEI)膜消耗的锂以及嵌入负极材料中难以脱嵌的不可逆锂造成锂离子大量流失的问题,有效提高电容器的容量和循环性能。

(2) 碳纳米管负极预嵌锂程度对锂离子电容器充放电过程有很大的影响,进而影响锂离子电容器的能量密度、功率密度和循环稳定性。

(3) 在电流密度为100mA/g时,LIC60比容量达到57F/g(两极片总活性物质质量),在电流密度为100~3200mA/g范围内,其最高能量密度与功率密度可达90, 4130W/kg,且1000次循环后,容量保持率在85%以上,表现出良好的超级电容器性能。

| [1] | MILLER J R, SIMON P. Materials science.electrochemical capacitors for energy management[J]. Science, 2008, 321 (5889): 651–652. DOI: 10.1126/science.1158736 |

| [2] | KRAUSE A, KOSSYREV P, OLJACA M, et al. Electroch-emical double layer capacitor and lithium-ion capacitor based on carbon black[J]. Journal of Power Sources, 2011, 196 (20): 8836–8842. DOI: 10.1016/j.jpowsour.2011.06.019 |

| [3] | RAND D A J. A journey on the electrochemical road to sustainability[J]. Journal of Solid State Electrochemistry, 2011, 15 (7): 1579–1622. |

| [4] | PASQUIER A D, PLITZ I, GURAL J, et al. Power-ion battery:bridging the gap between Li-ion and supercapacitor chemistries[J]. Journal of Power Sources, 2004, 136 (1): 160–170. DOI: 10.1016/j.jpowsour.2004.05.023 |

| [5] | AMATUCCI G G, BADWAY F, PASQUIER A D, et al. An asymmetric hybrid nonaqueous energy storage cell[J]. Journal of the Electrochemical Society, 2001, 148 (8): A930–A939. DOI: 10.1149/1.1383553 |

| [6] | PASQUIER A D, PLITZ I, MENOCAL S, et al. A comparative study of Li-ion battery, supercapacitor and nonaqueous asymmetric hybrid devices for automotive applications[J]. Journal of Power Sources, 2003, 115 (1): 171–178. DOI: 10.1016/S0378-7753(02)00718-8 |

| [7] | DAHN J R, STEEL J A. Energy and capacity projections for practical dual-graphite cells[J]. Journal of the Electrochemical Society, 2000, 147 (3): 899–901. DOI: 10.1149/1.1393289 |

| [8] | YOSHINO A, TSUBATA T, SHIMOYAMADA M, et al. Dev-elopment of a lithium-type advanced energy storage device[J]. Journal of the Electrochemical Society, 2004, 151 (12): A2180–A2182. DOI: 10.1149/1.1813671 |

| [9] | WOO S W, DOKKO K, NAKANO H, et al. Bimodal porous carbon as a negative electrode material for lithium-ion capacitors[J]. Electrochemistry, 2007, 75 (8): 635–640. DOI: 10.5796/electrochemistry.75.635 |

| [10] | LEE S W, YABUUCHI N, GALLANT B M, et al. High-pow-er lithium batteries from functionalized carbon-nanotube electrodes[J]. Nature Nanotechnology, 2010, 5 (7): 531–537. DOI: 10.1038/nnano.2010.116 |

| [11] | TROPY N L, CAO W, ZHENG J P. Comparison study of various anode materials for Li-ion capacitors[C]//The Electr-ochemical Society, 2014(2): 227. |

| [12] | ZHANG P, MA J, MANI S, et al. High performance anode material for lithium-ion battery: US7722991[P]. 2010. |

| [13] | BYEON A, GLUSHENKOV A M, ANASORI B, et al. Lit-hium-ion capacitors with 2D Nb2CTx, (MXene)-carbon nano-tube electrodes[J]. Journal of Power Sources, 2016, 326 : 686–694. DOI: 10.1016/j.jpowsour.2016.03.066 |

| [14] | HSIEH C L, TSAI D S, CHIANG W W, et al. A composite electrode of tin dioxide and carbon nanotubes and its role as negative electrode in lithium ion hybrid capacitor[J]. Electr-ochimica Acta, 2016, 209 : 332–340. DOI: 10.1016/j.electacta.2016.05.090 |

| [15] | KHOMENKO V, RAYMUNDO-PIÑERO E, BÉGUIN F. High-energy density graphite/AC capacitor in organic electrolyte[J]. Journal of Power Sources, 2008, 177 (2): 643–651. DOI: 10.1016/j.jpowsour.2007.11.101 |

| [16] | YANG J, ZHOU X Y, JIE L I, et al. Carbonaceous mesophase spherule/activated carbon composite as anode materials for super lithium ion capacitors[J]. Journal of Central South University of Technology, 2011, 18 (4): 972–977. DOI: 10.1007/s11771-011-0789-0 |

| [17] | REN J J, SU L W, QIN X, et al. Pre-lithiated graphene nanosheets as negative electrode materials for Li-ion capacitors with high power and energy density[J]. Journal of Power Sour-ces, 2014, 264 (264): 108–113. |

| [18] | JIN Z, LIU X, JING W, et al. Different types of pre-lithiated hard carbon as negative electrode material for lithium-ion capac-itors[J]. Electrochimica Acta, 2016, 187 : 134–142. DOI: 10.1016/j.electacta.2015.11.055 |

| [19] | SIVAKKUMAR S R, PANDOLFO A G. Evaluation of lithium-ion capacitors assembled with pre-lithiated graphite anode and activated carbon cathode[J]. Electrochimica Acta, 2012, 65 : 280–287. DOI: 10.1016/j.electacta.2012.01.076 |

| [20] | KONNO H, KASASHIMA T, AZUMI K. Application of Si-C-O glass-like compounds as negative electrode materials for lithium hybrid capacitors[J]. Journal of Power Sources, 2009, 191 (2): 623–627. DOI: 10.1016/j.jpowsour.2009.02.091 |

| [21] | ZHANG S, LI C, ZHANG X, et al. High performance lithium-ion hybrid capacitors employing Fe3O4-graphene composite anode and activated carbon cathode[J]. ACS Appl Mater Inter-faces, 2017, 9 (20): 17136–17144. DOI: 10.1021/acsami.7b03452 |

| [22] | PARK M S, LIM Y G, KIM J H, et al. A novel lithium-doping approach for an advanced lithium ion capacitor[J]. Advanced Energy Materials, 2011, 1 (6): 1002–1006. DOI: 10.1002/aenm.201100270 |

| [23] | GOURDIN G, SMITH P H, JIANG T, et al. Lithiation of amorphous carbon negative electrode for Li ion capacitor[J]. Journal of Electroanalytical Chemistry, 2013, 688 (4): 103–112. |

| [24] | WANG Y, LIU C, PAN R, et al. Modeling and state-of-charge prediction of lithium-ion battery and ultracapacitor hybrids with a co-estimator[J]. Energy, 2017, 121 : 739–750. DOI: 10.1016/j.energy.2017.01.044 |

| [25] | CAI M, SUN X, CHEN W, et al. Performance of lithium-ion capacitors using pre-lithiated multiwalled carbon nanotubes/graphite composite as negative electrode[J]. Journal of Materials Science, 2018, 53 (1): 749–758. DOI: 10.1007/s10853-017-1524-5 |

| [26] | PARK H, KIM M, XU F, et al. In situ synchrotron wide-angle X-ray scattering study on rapid lithiation of graphite anode via direct contact method for Li-ion capacitors[J]. Journal of Power Sources, 2015, 283 : 68–73. DOI: 10.1016/j.jpowsour.2015.01.193 |

| [27] | KIM M, XU F, LEE J, et al. A fast and efficient pre-doping approach to high energy density lithium-ion hybrid capacitors[J]. Journal of Materials Chemistry A, 2014, 2 (26): 10029–10033. DOI: 10.1039/C4TA00678J |

| [28] | SUN X G, LIU Z H, LI N, et al. Carbon nanotube paper as anode for flexible lithium-ion battery[J]. Nano Brief Reports & Reviews, 2016, 11 (11): 1650120–1. |

| [29] | AI G, WANG Z, ZHAO H, et al. Scalable process for application of stabilized lithium metal powder in Li-ion batteries[J]. Journal of Power Sources, 2016, 309 : 33–41. DOI: 10.1016/j.jpowsour.2016.01.061 |

| [30] | ZHANG J, SHI Z, WANG J, et al. Composite of mesocarbon microbeads/hard carbon as anode material for lithium ion capa-citor with high electrochemical performance[J]. Journal of Electroanalytical Chemistry, 2015, 747 : 20–28. DOI: 10.1016/j.jelechem.2015.03.035 |

| [31] | ZHANG J, SHI Z, WANG C. Effect of pre-lithiation degrees of mesocarbon microbeads anode on the electrochemical perfor-mance of lithium-ion capacitors[J]. Electrochimica Acta, 2014, 125 (12): 22–28. |

| [32] | DOKKO K, FUJITA Y, MOHAMEDI M, et al. Electro-chemical impedance study of Li-ion insertion into mesocarbon microbead single particle electrode:Part Ⅱ[J]. Disordered carbon. Electrochimica acta, 2001, 47 (6): 933. DOI: 10.1016/S0013-4686(01)00809-X |

| [33] | KÖTZ R, CARLEN M. Principles and applications of electro-chemical capacitors[J]. Electrochimica Acta, 2000, 45 (15): 2483. |

2019, Vol. 47

2019, Vol. 47