文章信息

- 张先炼, 何晓聪, 邢保英, 曾凯

- ZHANG Xian-lian, HE Xiao-cong, XING Bao-ying, ZENG Kai

- TA1纯钛与1420铝锂合金异质薄板自冲铆接微动疲劳特性

- Fretting fatigue characteristics of self-piercing riveting in dissimilar sheets of TA1 pure titanium and 1420 aluminum-lithium alloys

- 材料工程, 2019, 47(4): 143-151

- Journal of Materials Engineering, 2019, 47(4): 143-151.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.001245

-

文章历史

- 收稿日期: 2017-10-08

- 修订日期: 2019-01-14

工业纯钛具有低密度、高比强度、强耐腐蚀性以及高温力学性能稳定等优点,已经广泛应用于航空、航海、石油、核能等领域[1-2]。铝锂合金具有低密度、高比强度、高比刚度、优良的低温性能、良好的耐腐蚀性能以及卓越的超塑成型性能等特点,并且用铝锂合金替代常规铝合金,可使构件质量减轻15%,刚度提高15%~20%,被认为是21世纪航空航天工业最理想的轻质高强结构材料[3-4]。目前,我国航空航天领域极其注重钛材和铝锂合金及其制造技术的研发与应用,但对其实现有效连接,尤其是异质薄板组合的连接仍是亟待解决的难题。采用传统焊接很难甚至不能对其实现有效连接,且焊接过程对气体保护要求极高,而采用传统铆接能够实现连接,但工艺复杂不利于自动化。近年来快速兴起的自冲铆接技术(self-piercing riveting, SPR),是一种快速机械冷成型工艺,连接过程主要依靠上下板材及铆钉的塑性大变形和回弹所形成的机械内锁来实现对同质或异质薄板材料的连接[5];相较传统连接技术,它具有诸如工艺简单、连接速度快、接头强度高以及绿色环保等优势,是一种迄今极具潜力的航空材料连接技术,因而得以成为解决上述难题的一条可行途径。

针对自冲铆接技术,国内外学者完成了大量的研究工作,Xie等[6]研究了薄壁钢结构的自冲铆接工艺,并提出了一种具有一定合理性和可靠性的抗剪强度质量演化标准和设计计算方法。Choi等[7]在混合加载模式下从不同的加载角度测试了铝合金自冲铆十字接头的静力学和疲劳强度,并提出等效应力强度因子能够有效预测自冲铆接头超过105循环周期的疲劳寿命。Liu等[8]研究了铝合金薄板中的泡沫金属夹层结构自冲铆接工艺,实验发现夹层为泡沫镍的接头具有较好的力学性能,破坏形式主要为下板与铆钉分离。Rao等[9]研究了CFRP-AA6111单搭剪切和十字搭接自冲铆接头的疲劳性能,并建立了一种控制曲线来预测两种类型接头的疲劳寿命。Calabrese等[10-11]通过对钢铝异质自冲铆接头进行长时间的盐雾实验,发现腐蚀退化现象明显影响接头性能及失效机理,且接头搭接方式对于腐蚀作用强弱是一关键因素;他还提出了一种可预测接头失效模式的理论模型。然而就自冲铆接微动疲劳特性方面的研究仍鲜见报道。

本工作以研究工业纯钛与铝锂合金异质薄板组合自冲铆接头的微动疲劳特性为目的,从异质薄板组合的自冲铆接工艺出发,以拉伸-剪切实验和疲劳实验为途径对比不同工艺接头的疲劳性能,进一步采用微观检测手段探究各组接头的微动疲劳特性。

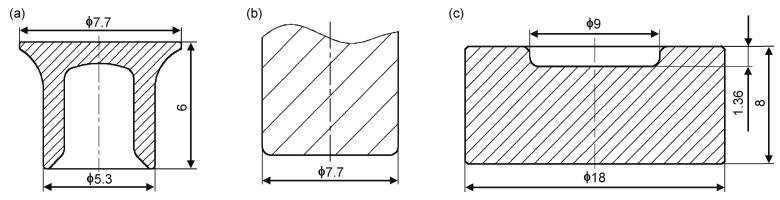

1 实验材料与方法选用TA1工业纯钛(TA1)与1420铝锂合金(AL1420)薄板作为实验材料,薄板尺寸均为110mm×20mm×1.5mm, 在MTS电液伺服材料试验机上进行力学性能测试,引伸计标距为20mm,获得板材性能参数如表 1所示。自冲铆接实验在RIVSET VARIO-FC (MTF)型自冲铆接设备上进行,铆钉材料参数:弹性模量189GPa,泊松比0.3,抗压强度1720MPa,屈服强度1520MPa,伸长率22%,分为H4(≥(44±2)HRC)和H6(≥(48±2)HRC)两种硬度规格。自冲铆接工具如图 1所示。

|

图 1 铆接工具示意图 (a)6mm铆钉; (b)冲头; (c)凹槽平模 Fig. 1 Schematic diagram of SPR tools (a)rivet with the length of 6mm; (b)punch; (c)die with a groove |

| Material | Young’s modulus/GPa | Tensile strength/MPa | Yield strength/MPa | Elongation/ % |

| AL1420 | 69 | 364.6 | 295 | 14.2 |

| TA1 | 95 | 355 | 329 | 49 |

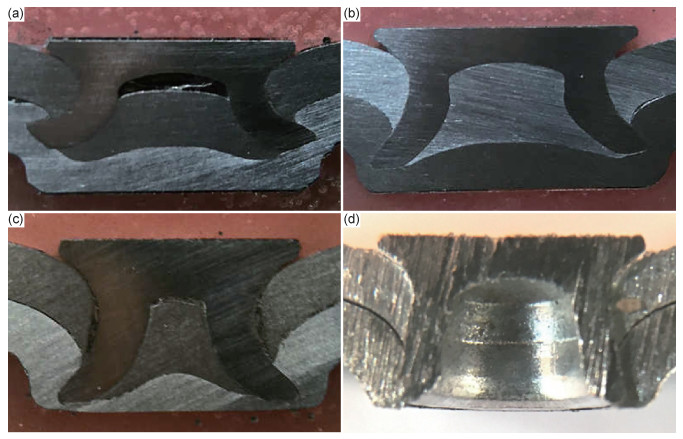

自冲铆接实验的接头截面如图 2所示,可见采用H4铆钉铆接TA1(上板)/AL1420(下板)和AL1420(上板)/TA1(下板)两种板材搭接形式时,铆钉均出现不同程度的镦粗现象,但能实现对板材组合的有效连接;采用H6铆钉铆接两种板材组合时,铆钉镦粗现象减轻,但AL1420/TA1的板材组合已被铆钉刺穿下板,铆钉张开度较差。因此采用H4铆钉铆接TA1/AL1420(TAF)和AL1420/TA1(ATF)的板材组合;采用H6铆钉铆接TA1/AL1420(TAS)的板材组合;并以20mm搭接长度分别制备TAF,ATF和TAS 3组接头。

|

图 2 SPR接头截面 (a)采用H4铆钉的TA1/AL1420;(b)采用H4铆钉的AL1420/TA1;(c)采用H6铆钉的TA1/AL1420;(d)采用H6铆钉的AL1420/TA1 Fig. 2 Cross sections of SPR joints (a)TA1/AL1420 using rivet H4;(b)AL1420/TA1 using rivet H4;(c)TA1/AL1420 using rivet H6;(d)AL1420/TA1 using rivet H6 |

拉伸-剪切实验在MTS landmark100型电液伺服材料试验机上进行。具体方法如下:(1)在试件两端加持25mm×20mm×1.5mm的垫片,以减小试样受力不对中而导致的影响;(2)拉伸速率设定为5mm/min,分别对各组接头进行10次重复性拉伸-剪切实验,获得3组异质薄板自冲铆接头的抗剪载荷:TAF接头5.68kN,ATF接头4.88kN,TAS接头6.10kN。

高周疲劳实验在MTS Landmark 100型电液伺服材料试验机上进行。采用3~5级载荷水平下的常规成组疲劳实验来测定3组接头的疲劳寿命,且每级载荷水平下测试3个自冲铆接头试样。实验过程中,在试样两端分别加持尺寸为25mm×20mm×1.5mm的垫片,以减小试样受力不对中而导致的影响,且试样被夹持长度为25mm,如图 3所示。同时,在单向拉-拉疲劳模式下对试样施加正弦波形载荷,载荷比R=0.1,加载频率f=10Hz;将疲劳循环次数超过2×106或试样出现明显裂纹作为失效判据。3组异质薄板自冲铆接头的疲劳实验数据如表 2所示,其中S表示下板断裂失效,R表示铆钉断裂失效。

|

图 3 疲劳实验试样 Fig. 3 Specimen for the fatigue test |

| Joint type | Load level/kN | N/ 104cycle |

Failure mode |

| TAF | 2.84 | 2.03 | S |

| 1.96 | S | ||

| 1.50 | S | ||

| 1.70 | 12.01 | S | |

| 8.11 | S | ||

| 8.73 | S | ||

| 1.14 | 26.20 | S | |

| 54.59 | S | ||

| 40.81 | S | ||

| 1.02 | 57.58 | S | |

| 90.08 | S | ||

| 102.85 | S | ||

| ATF | 2.93 | 2.99 | R |

| 2.97 | R | ||

| 3.09 | R | ||

| 2.44 | 11.00 | S | |

| 10.73 | R | ||

| 8.61 | R | ||

| 1.71 | 36.85 | S | |

| 24.85 | S | ||

| 35.30 | S | ||

| 1.22 | 156.46 | S | |

| 139.18 | S | ||

| 189.68 | S | ||

| TAS | 3.05 | 2.40 | S |

| 3.05 | S&R | ||

| 1.88 | S | ||

| 1.83 | 26.65 | S | |

| 20.17 | S | ||

| 13.32 | S | ||

| 1.22 | 44.55 | S | |

| 42.52 | S | ||

| 55.43 | S | ||

| 1.10 | 70.62 | S | |

| 116.33 | S | ||

| 76.91 | S |

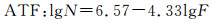

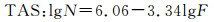

对于自冲铆接头,通常采用载荷水平代替应力水平,以F-N曲线来反映自冲铆接头的疲劳性能。基于三参数经验公式: N(S-S0)β=α,采用S-N曲线拟合法[12]拟合3组异质薄板自冲铆接头的F-N曲线,运用MATLAB 2014b编程计算并拟合各组自冲铆接头的F-N曲线方程如下:

|

(1) |

|

(2) |

|

(3) |

此外,通过计算线性相关系数(r)来反映各变量间线性关系的紧密程度,3条拟合曲线的线性相关系数(r)依次为-0.9987,-0.9931,-0.9904,可见紧密程度极高。

3组异质薄板自冲铆接头的F-N曲线如图 4所示,可见TAS接头与ATF接头的F-N曲线在左上角存在交点,与TAF接头的F-N曲线在右下角存在交点,两点坐标分别为(4.34, 3.27)和(6.12, 0.96)。由此可知,当疲劳载荷高于3.27kN时,TAS接头的疲劳性能最优,ATF接头次之,TAF接头最差;当疲劳载荷在0.96~3.27kN之间时,ATF接头的疲劳性能最优,TAS接头次之;而当疲劳载荷低于0.96kN时,TAS接头的疲劳性能最差,ATF接头最优。从拟合曲线的整体变化趋势看:在高载荷区,ATF和TAS接头的疲劳性能相差不大,且明显优于TAF接头;在中载荷区,拟合曲线分布均匀,始终呈现出ATF接头最优、TAS接头次之、TAF接头最差的疲劳性能情况;在低载荷区,TAF接头的拟合曲线特殊,其在疲劳循环次数约为106时与TAS接头的疲劳性能几乎相同,而在疲劳循环次数约为107时接近于ATF接头的疲劳性能。在自冲铆接头的研究中通常将疲劳循环2×106次以上的载荷作为该接头的疲劳强度[13-14],因此可认为,在低载荷作用下,ATF接头的疲劳强度明显大于TAF和TAS接头,而后两者的疲劳强度相差不大。同时结合表 2中疲劳实验数据可知,在疲劳载荷相差不大的条件下,ATF接头的疲劳循环数据具有明显的优势,这与拟合曲线图呈现的结果基本一致。

|

图 4 异质自冲铆接头F-N曲线 Fig. 4 F-N curves of SPR joints in dissimilar sheets |

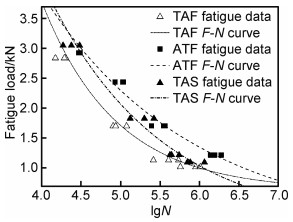

由相关文献可知[14],自冲铆接头的微动磨损主要发生在A区,上板上表面与铆钉头接触区域;B区,两板与铆钉腿接触区域;C区,下板与铆钉脚尖外表面接触区域,如图 5所示。借助Inspect S50高真空扫描电子显微镜(SEM)与X射线能谱仪(EDS)的配套检测设备进行自冲铆接微动分析。

|

图 5 自冲铆接头微动区域示意图 Fig. 5 Schematic diagram of fretting positions of SPR joints |

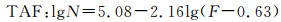

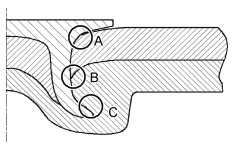

由表 2可知,TAF和TAS接头的失效模式为下板断裂失效,ATF接头在高载荷水平下主要为铆钉断裂失效,而在中低载荷水平下以下板断裂失效为主。各组接头的典型失效试样如图 6所示,观察各接头的宏观断口可见,铆钉断口和下板断口附近区域均存在着清晰的黑色氧化物质和磨损痕迹。

|

图 6 异质接头疲劳失效试样 (a)TAF下板断裂试样;(b)TAS下板断裂试样;(c)ATF铆钉断裂试样;(d)ATF下板断裂试样 Fig. 6 Fatigue failure specimens of SPR joints in dissimilar sheets (a)lower sheet fracture in TAF; (b)lower sheet fracture in TAS; (c)rivet fracture in ATF; (d)lower sheet fracture in ATF |

TAF接头因下板断裂失效试样的铆钉脚尖外表面与下板1420接触区域的微动情况如图 7(a)所示,可见该区域存在大量的黑色氧化物质。对其中Position 1进行元素分析,结果见图 7(b),可知黑色氧化物质中存在O,Al,Fe,Sn和Zn等元素,Al来自下板AL1420,Fe,Zn和Sn元素则来自铆钉及其表面镀层,可知铆钉脚尖外表面与下板AL1420之间发生了剧烈的微动磨损现象,导致二者表层元素脱落,与空气接触经过氧化最终呈现为黑色氧化物质。下板与铆钉脚尖接触区域的微动情况如图 7(c)所示,图 7(d)为其中Position 2的能谱图,可见该区域的黑色物质中包含O,Al,Fe和Zn等元素,同样来自于下板AL1420与铆钉及其镀层。由此可知,TAF接头的疲劳失效始于下板与铆钉接触区域发生的剧烈微动磨损,其导致疲劳裂纹萌生于下板与铆钉脚尖接触区域,并沿下板突起轮廓进行扩展,直至下板完全断裂。

|

图 7 TAF接头失效试样微动分析 (a)铆钉脚尖外表面微动情况; (b)Position 1能谱; (c)下板与铆钉脚尖接触区域微动情况; (d)Position 2能谱 Fig. 7 Fretting analysis of failed specimens for TAF joints (a)fretting in the rivet foot; (b)energy spectrum of Position 1;(c)fretting in the interface between the lower sheet and rivet foot; (d)energy spectrum of Position 2 |

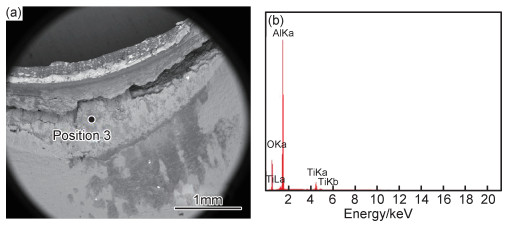

ATF接头在高载荷水平下因铆钉断裂而失效试样的上板下表面微动情况如图 8(a)所示,可见在靠近铆钉腿的上板下表面上存在清晰的磨损伤疤和磨屑颗粒。对该区域中Position 3进行元素分析,结果见图 8(b),可知磨屑中包含O,Ti和Al等元素,其中Ti正是来自于下板TA1。可知,对于因铆钉断裂失效的ATF接头,其上下板间靠近铆钉腿的接触区域发生了剧烈的微动磨损,导致铆钉腿部位承受持续的轴向拉伸载荷,最终使得铆钉在铆钉腿区域发生断裂;且这与图 6(c)中ATF铆钉断裂试样的宏观断口形貌一致。

|

图 8 ATF接头铆钉断裂试样上板微动分析 (a)上板下表面微动区域; (b)Position 3能谱 Fig. 8 Fretting analysis of rivet fractured specimen for ATF joints (a)fretting on the bottom surface of the upper sheet; (b)energy spectrum of Position 3 |

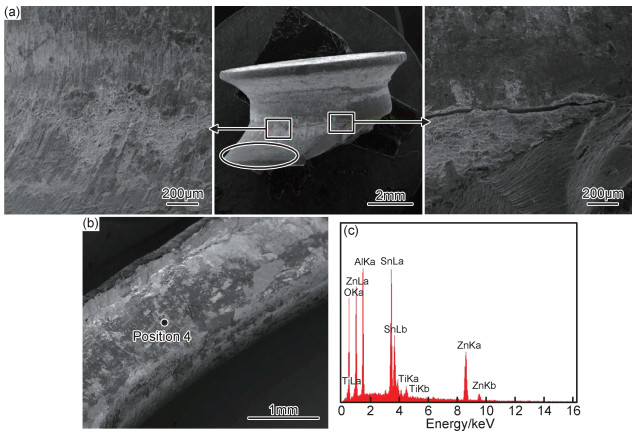

ATF接头在低载荷水平下因下板断裂失效试样的铆钉微动情况如图 9(a)所示,中图为铆钉的宏观图像,左右两图为对应区域的放大图。可见,铆钉为部分断裂,在铆钉腿和钉头区域呈现出清晰的泛白磨损区域,而在铆钉脚尖区域(椭圆标注)磨损现象并不明显。图 9(a)左右两图中可观察到在铆钉腿区域的磨损情况及裂纹,裂纹附近分布着大量的磨损伤疤和微动磨屑,证明铆钉裂纹的产生与铆钉腿区域发生的微动磨损现象存在必然联系。同时,该失效试样中下板与铆钉脚尖接触区域的微动情况如图 9(b)所示,其中可发现清晰的微动磨损痕迹。对图 9(b)中Position 4进行元素分析,结果见图 9(c),可知该区域磨屑中含有O,Ti,Al,Zn和Sn等元素,Zn和Sn来自于铆钉镀层,Al和Ti则来自于上下板,说明下板与铆钉脚尖接触区域确实发生了显著的微动磨损现象。此外,观察其余因下板断裂失效的ATF接头,在其铆钉上均存在不同扩展程度的疲劳裂纹。由此可知,对于低载荷水平下的ATF接头,其在两板与铆钉腿接触区域和下板与铆钉脚尖外表面接触区域均发生了剧烈的微动磨损现象,分别导致疲劳裂纹在铆钉腿部和下板与铆钉脚尖接触区域萌生,因铆钉和基板TA1强度差异,使得裂纹扩展速率存在差异,最终下板先于铆钉完全断裂失效。说明在不同疲劳载荷水平下,发生剧烈微动磨损的区域不同,使得疲劳裂纹的萌生区域存在差异,最终导致同种接头出现不同的失效模式。

|

图 9 ATF接头下板断裂试样微动分析 (a)铆钉表面微动情况; (b)下板与铆钉脚尖接触区域微动情况; (c)Position 4能谱 Fig. 9 Fretting analysis of lower sheet fractured specimen for ATF joints (a)fretting on the rivet surface; (b)fretting in the interface between the lower sheet and rivet foot; (c)energy spectrum of Position 4 |

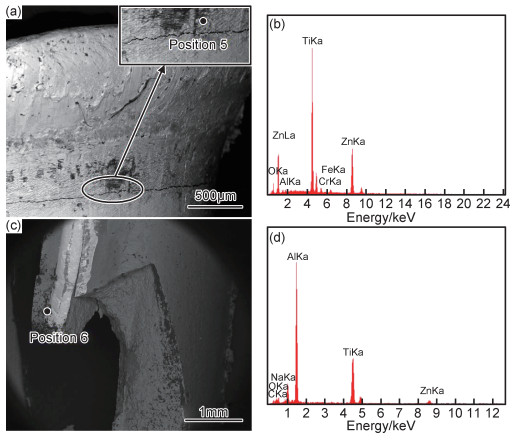

TAS接头因下板断裂失效试样的铆钉微动情况如图 10(a)所示,可见铆钉表面存在明显的磨损痕迹和黑色物质,且存在清晰的细微裂纹(椭圆标注)。裂纹存在的部位正是位于两板与铆钉腿接触区域内,黑色物质附着于裂纹附近。对图中Position 5做元素分析,结果见图 10(b),可知,黑色物质中包含O,Ti,Al,Fe和Zn等元素,Ti和Al分别来自上板TA1和下板AL1420,Fe和Zn则来自铆钉及其表面镀层。由此可断定,铆钉裂纹区域确实发生过剧烈的微动磨损现象,致使上下板材及铆钉表层的元素脱落,经过氧化作用,最终形成黑色的微动磨屑。同时,TAS接头下板断口微动情况如图 10(c)所示,对图上Position 6进行能谱分析,结果如图 10(d)所示,下板断口附近的黑色物质包含O,Ti,Al和Zn等元素,同样为两板与铆钉腿接触区域微动磨损的产物。由此可知,TAS接头的下板断裂失效始于两板与铆钉腿接触区域,微动磨损导致裂纹在该区域的下板上萌生,并沿下板突起轮廓扩展,最终呈现为下板完全断裂失效。

|

图 10 TAS接头下板断裂失效试样微动分析 (a)铆钉表面微动; (b)Position 5能谱; (c)下板断口微动情况; (d)Position 6能谱 Fig. 10 Fretting analysis of lower sheet fractured specimen for TAS joints (a)fretting on the rivet surface; (b)energy spectrum of Position 5;(c)fretting in the lower sheet fracture; (d)energy spectrum of Position 6 |

在TAS接头的疲劳实验中,载荷为1.10kN时,出现两个试样疲劳循环次数超过2×106次仍未发生完全失效,取其中一试样进行微动分析,结果如图 11(a)所示。可见其铆钉腿与两板接触区域存在清晰的裂纹特征,对该区域中Position 7进行能谱分析,结果如图 11(b)所示,黑色物质中包含O,Zn,Si和Fe等元素,这些元素均来自于铆钉及其表面镀层,并未检测到上板TA1或下板AL1420的相关元素。此外,从微观形貌上看,该铆钉表面的磨损痕迹明显不及图 10(a)铆钉表面磨损严重。由此可知,铆钉腿与两板接触区域发生了轻微的微动磨损现象,使得该试样的铆钉虽然裂纹已经萌生,但并未在2×106次之前出现板材或铆钉的完全断裂。说明微动磨屑现象的剧烈程度是影响疲劳强度的重要因素;铆钉腿与两板接触区域的微动磨损情况差异使得TAS接头在同一载荷水平下出现了疲劳循环次数差异较大的情况。

|

图 11 TAS接头超过2×106次疲劳循环次数试样铆钉微动分析 (a)TAS 15号铆钉微动; (b)Position 7能谱 Fig. 11 Fretting analysis of specimen over 2×106 fatigue cycles for TAS joints (a)fretting in the rivet for TAS No.15;(b)energy spectrum of Position 7 |

(1) 自冲铆接技术可以实现对TA1与AL1420异质薄板的有效连接。采用H4铆钉铆接时,铆钉出现不同程度的镦粗现象;采用H6铆钉铆接时,铆钉镦粗现象减轻,但AL1420/TA1板材组合被铆钉刺穿下板。

(2) 采用S-N曲线拟合法较好地拟合出3组钛合金异质自冲铆接头的F-N曲线;在低载荷水平下,ATF接头的疲劳强度与TAF和TAS接头相比具有一定优势,而后两者的疲劳强度相差不大;在中高载荷水平下,TAS接头的疲劳强度稍优于TAF接头。

(3) TAF接头失效始于下板与铆钉接触区域发生的剧烈微动磨损。对铆钉断裂失效的ATF接头,两板间靠近铆钉腿的接触区域发生的剧烈微动磨损;对下板断裂失效的ATF接头,两板与铆钉腿接触区域和下板与铆钉脚尖外表面接触区域均发生了剧烈的微动磨损现象。TAS接头中的微动磨损导致裂纹在两板与铆钉腿接触区域的下板上萌生。

(4) 微动磨屑现象的剧烈程度是影响疲劳强度的重要因素。在不同疲劳载荷水平下,发生剧烈微动磨损的区域不同,使得疲劳裂纹的萌生区域存在差异,最终导致同种接头出现不同的失效模式。

| [1] |

王艳, 何芹, 徐强, 等. TA1纯钛表面镍基喷焊层的组织和磨损性能[J].

稀有金属材料与工程, 2018, 47 (3): 910–914.

WANG Y, HE Q, XU Q, et al. Microstructures and wear behavior of Ni-based spray-welding coating on pure titanium TA1 substrate[J]. Rare Metal Materials and Engineering, 2018, 47 (3): 910–914. |

| [2] |

高福洋, 郁炎, 刘志颖, 等. 纯钛搅拌摩擦焊晶粒细化机制[J].

航空材料学报, 2016, 36 (6): 29–34.

GAO F Y, YU Y, LIU Z Y, et al. Mechanism of grain refin-ement of pure titanium by friction stir welding[J]. Journal of Aeronautical Materials, 2016, 36 (6): 29–34. |

| [3] |

杨守杰, 陆政, 苏彬, 等. 铝锂合金研究进展[J].

材料工程, 2001 (5): 44–47.

YANG S J, LU Z, SU B, et al. Development of aluminum-lithium alloys[J]. Journal of Materials Engineering, 2001 (5): 44–47. DOI: 10.3969/j.issn.1001-4381.2001.05.012 |

| [4] |

张显峰, 陆政, 高文理, 等. 2A66铝锂合金板材各向异性研究[J].

材料工程, 2017, 45 (7): 7–12.

ZHANG X F, LU Z, GAO W L, et al. Anisotropy of 2A66 Al-Li alloy sheet[J]. Journal of Materials Engineering, 2017, 45 (7): 7–12. |

| [5] | HE X C, PEARSON I T, YOUNG K. Self-pierce riveting for sheet materials:state of the art[J]. Journal of Materials Proc-essing Technology, 2008, 199 (1/3): 27–36. |

| [6] | XIE Z Q, YAN W M, YU C, et al. Improved shear strength design of cold-formed steel connection with single self-piercing rivet[J]. Thin-Walled Structures, 2018, 131 : 709–717. |

| [7] | CHOI D H, HAN D W, KIM H K. Fatigue life estimation of self-piercing riveted aluminum joints under mixed-mode loading[J]. International Journal of Fatigue, 2017, 97 : 20–28. DOI: 10.1016/j.ijfatigue.2016.12.019 |

| [8] | LIU Y, HE X C, DENG C, et al. Self-piercing riveting of metal foam sandwich structures[J]. Materials Transactions, 2017, 58 (11): 1532–1537. DOI: 10.2320/matertrans.M2017187 |

| [9] | RAO H, KANG J, HUFF G, et al. Impact of specimen configuration on fatigue properties of self-piercing riveted alum-inum to carbon fiber reinforced polymer composite[J]. Intern-ational Journal of Fatigue, 2018, 113 : 11–22. DOI: 10.1016/j.ijfatigue.2018.03.031 |

| [10] | CALABRESE L, PROVERBIO E, POLLICINO E, et al. Effect of galvanic corrosion on durability of aluminium/steel self-pier-cing rivet joints[J]. Corrosion Engineering Science and Tech-nology, 2015, 50 (1): 10–17. |

| [11] | CALABRESE L, PROVERBIO E, POLLICINO E, et al. Fail-ure behaviour of SPR joints after salt spray test[J]. Engineering Structures, 2015, 82 : 33–43. DOI: 10.1016/j.engstruct.2014.10.020 |

| [12] |

高镇同, 傅惠民, 梁美训. S-N曲线拟合法[J].

北京航空航天大学学报, 1987 (1): 115–119.

GAO Z T, FU H M, LIANG M X. A method for fitting S-N curve[J]. Journal of Beijing University of Aeronautics and Astronautics, 1987 (1): 115–119. |

| [13] | XING B Y, HE X C, ZENG K, et al. Mechanical properties of self-piercing riveted joints in aluminum alloy 5052[J]. Intern-ational Journal of Advanced Manufacturing Technology, 2014, 75 (1/4): 351–361. |

| [14] | ZHANG X L, HE X C, XING B Y, et al. Influence of heat treatment on fatigue performances for self-piercing riveting sim-ilar and dissimilar titanium, aluminium and copper alloys[J]. Materials & Design, 2016, 97 : 108–117. |

2019, Vol. 47

2019, Vol. 47