文章信息

- 黄利, 黄光杰, 吴晓东, 曹玲飞, 李佳

- HUANG Li, HUANG Guang-jie, WU Xiao-dong, CAO Ling-fei, LI Jia

- 预处理工艺对双辊铸轧3003铝合金再结晶行为的影响

- Influence of pre-treatment process on recrystallization behavior of twin roll cast 3003 Al alloys

- 材料工程, 2019, 47(4): 135-142

- Journal of Materials Engineering, 2019, 47(4): 135-142.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000092

-

文章历史

- 收稿日期: 2017-01-18

- 修订日期: 2018-12-11

2. 重庆长安汽车股份有限公司 商用车事业部, 重庆 400023

2. Commercial Vehicle Business Department, Chongqing Changan Automobile Group, Chongqing 400023, China

3×××铝合金板材生产方式包括热轧法和铸轧法。与传统的热轧法相比,铸轧法具有投资小、效率高和成本低等优势。铸轧凝固过程中冷却速率非常快,可达102~103℃/s,易形成过饱和固溶体,导致铸轧板再结晶温度较高。并且,铸轧3×××铝合金经冷轧、退火后的晶粒尺寸异常粗大,甚至达到毫米级,严重影响了板带材的表面质量,降低材料的力学性能[1-4]。

目前,国内外关于热轧Al-Mn合金板材退火时的再结晶行为已做了大量的工作[4-8]。研究一致认为,Al-Mn合金中第二相的大小、分布及数量等对再结晶动力学、晶粒尺寸均有显著的影响。Sun等[4]和李智凤等[5]指出,粗大的第二相粒子能通过粒子诱发形核(particles stimulated nucleation, PSN)促进再结晶形核,有助于细化晶粒;而细小弥散相均能够阻碍亚晶界迁移,抑制再结晶形核,容易造成晶粒粗大[5-6]。Huang等[7-8]进一步研究发现,第二相对Al-Mn合金再结晶织构的影响也非常显著。退火过程中析出含量越少时主要呈现较弱的立方{001}〈100〉织构,反之则形成较强的P{011}〈566〉织构。因此,粗化第二相和减少退火过程中的析出是调控晶粒尺寸、织构的两个关键因素。相关研究表明[4, 9-11],均匀化方式可以调整Al-Mn合金铸锭内部Mn原子的固溶度及第二相分布,从而改善热轧板材的晶粒与织构。然而,采用预处理方式调控铸轧Al-Mn板材的微观组织与织构的研究报道较少。

因此,本工作对双辊铸轧(twin roll cast, TRC)3003铝合金板材进行3种预处理退火,退火工艺分别为460℃/12h, 610℃/12h, 610℃/12h + 460℃/12h,旨在降低Al基体中Mn原子固溶度和粗化第二相尺寸。在充分认识预处理后的微观组织基础上,研究了不同预处理工艺对铸轧3003合金板材再结晶组织与织构的影响,论证了预处理工艺调控铸轧3003合金板材的退火组织的可行性,并获得最优化预处理工艺方案。

1 实验 1.1 实验材料及方法本实验所用材料由西南铝业(集团)有限责任公司提供的铸轧3003铝合金板材,初始厚度为6.7mm,该合金的化学成分(质量分数/%)为:Mn 1.13, Fe 0.45, Si 0.1,余量Al。实验工艺流程为:(1)从铸轧板材上切取60mm×60mm×6.7mm的方块试样,放入Nabertherm高温箱式炉进行3种不同方式的预处理退火,采用到温入炉的加热方式,预处理Ⅰ:460℃/12h, Ⅱ:610℃/12h, Ⅲ:610℃/12h+460℃/12h,其中预处理Ⅲ高温至低温阶段的降温速率为60℃/h,所有样品预处理完成后空冷至室温;(2)将未经预处理和3种预处理后的样品进行6道次冷轧变形,道次间变形量分别为25%, 28%, 30%, 31%, 35%和38%,冷轧后板材厚度为0.67mm,总变形量约为90%;(3)从冷轧后的板材切取15mm×15mm×0.67mm的小方块放入高温箱式炉中退火,退火条件:分别在380, 440℃和500℃下保温3, 5, 10, 20, 30, 40, 50min, 1, 2, 3, 4h后取样,并立即水淬。

1.2 表征手段采用Zeiss型偏光显微镜(POM)和JEOL JSF 7800F场发射电镜的背散射电子(BSE)观察预处理前、后样品的晶粒形貌与第二相粒子尺寸及分布情况。采用HX-1000TM/LCD维氏显微硬度仪在样品的1/2厚度处进行硬度测试,加载载荷4.9N,加载时间15s。采用D60K型涡流电导率测试仪测定板材的电导率,测量前样品表面须磨平,以保证探头与试样表面良好接触,减小测量误差。硬度与电导率的变化能够分别反映出冷轧板材在退火过程中的软化行为和析出行为,从而推断出再结晶与析出的交互作用。利用背散射电子衍射(EBSD)技术表征最终退火后样品的微观组织及织构。为了保证织构测试结果的准确性,扫描区域需要包含尽量多的晶粒数量,因此在同一样品的不同区域的纵截面(即RD-ND面)上扫描多个0.85mm× 0.85mm区域,然后采用HKL中的附属软件MapStitcher对所扫描的区域进行拼合,数据经Channel 5.0处理后得到取向分布函数图(ODF)。

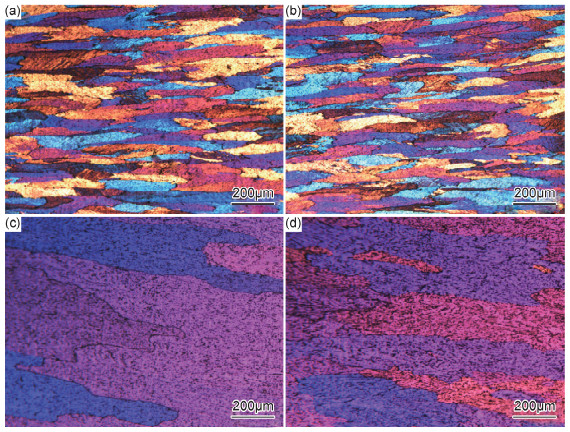

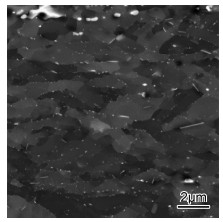

2 结果与分析 2.1 预处理后铸轧板材的微观组织图 1给出了未预处理及经过3种预处理后的铸轧3003板材的偏光组织。可以看出,铸轧板在凝固后经过轧制变形,呈现出沿轧向拉长的纤维组织(图 1(a));预处理Ⅰ工艺条件下(图 1(b)),晶粒形貌与铸轧态相比几乎没有产生变化,说明在460℃时铸轧板材只发生了回复过程,并未发生再结晶;而经过预处理Ⅱ和Ⅲ后,铸轧板材在610℃时已经完成再结晶,晶粒组织异常粗大,晶粒尺寸可达1~2mm。

|

图 1 双辊铸轧3003铝合金板材经过不同预处理后的晶粒形貌 (a)未预处理;(b)460℃/12h;(c)610℃/12h;(d)610℃/12h+460℃/12h Fig. 1 Grain morphologies of TRC 3003 Al alloy sheets after different pre-treatments (a)without pre-treatment; (b)460℃/12h;(c)610℃/12h;(d)610℃/12h+460℃/12h |

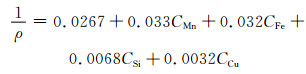

众所周知,金属材料的电导率与内部组织、材料的成分有一定的关系,位错、空位、亚晶界等缺陷在退火时的消失和合金中的第二相粒子的析出决定了电导率的变化。相关研究证实[12-13],在Al-Mn合金中,溶质原子从基体中析出所引起的电导率变化远超过点阵缺陷引起的电导率变化。Nagahama等[12]和陈冠[13]发现90%冷轧变形后电导率变化幅度仅为0.03MS/m左右,并指出Al-Mn合金中的电导率与溶质原子的固溶度之间存在以下定量关系:

|

(1) |

式中:ρ为电导率,MS/m;CMn,CFe,CSi和CCu分别为Mn, Fe, Si及Cu元素在Al基体固溶体中的质量分数。通过式(1)可以看出,Mn和Fe原子在Al基体中的固溶度对Al-Mn合金中电导率影响最大(系数最高),而Fe在Al基体中固溶度极低(最大值为0.05%),大部分Fe原子在凝固时以初生相形式存在。因此,Al-Mn合金中电导率主要受到Mn元素固溶度的影响,式(1)可以近似为:

|

(2) |

从式(2)可以看出,通过测量电导率值的变化,可直观地反映出Mn元素在Al基体中的固溶度和析出情况,电导率越高,Mn原子的固溶度越低,相应的析出量越多。根据电导率数据可估算出Mn原子在Al基体中的固溶度,如表 1所示。由于铸轧过程中冷却速率较快,绝大部分Mn原子固溶在Al基体中。预处理工艺有助于Mn元素从固溶体中析出,其析出量由预处理Ⅰ, Ⅲ, Ⅱ依次减少。可以看出,Mn原子的固溶度与最终预处理温度密切相关,说明Mn在Al基体中的平衡固溶度是与温度(T)有关的函数。460℃时Mn的平衡固溶度最低,析出含量较高。然而,预处理Ⅰ的析出含量稍高于预处理Ⅲ,这主要是由于经预处理Ⅰ后未发生再结晶(图 1(b)),板材内部存在大量的位错、亚晶界等缺陷为析出提供了形核位置,促进第二相的析出[9]。

| Sample | Pre-treatment | Electrical conductivity/ (MS·m-1) |

Mass fraction of Mn/% |

| As-cast | 16.1 | 1.04 | |

| Ⅰ | 460℃/12h | 28.5 | 0.23 |

| Ⅱ | 610℃/12h | 21.3 | 0.58 |

| Ⅲ | 610℃/12h+460℃/12h | 26.4 | 0.31 |

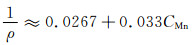

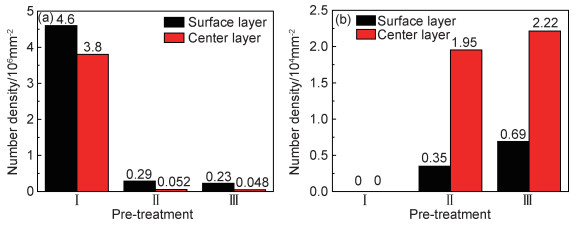

图 2为未预处理和3种预处理后铸轧板材表层与中心层的第二相分布情况。未预处理板材的初生相主要呈链状分布在晶界或枝晶界处。与中心层相比,表层初生相的密度较高,但其尺寸稍小。预处理后,由于有大量的Mn原子脱溶析出,第二相的密度、尺寸均呈现不同程度的增加。经预处理Ⅰ后,板材表层与中心层处有大量的颗粒状或针状的纳米析出相,初生相尺寸稍微增加;而预处理Ⅱ和Ⅲ后,链状的初生相已无法辨别,界面圆润的球状或椭球状第二相在基体中均匀地分布,其尺寸较初生相也明显增加;与未预处理板材相似,表层比中心层的第二相密度高,尺寸相对较小,说明铸轧板材预处理时第二相分布具有遗传效应。图 3对预处理后板材表层和中心层的粗大第二相(>1μm)和细小第二相(<1μm)密度(单位面积内第二相数量)进行了定量统计。结果表明:预处理Ⅰ的板材整个厚度范围内均存在大量的细小第二相;而经过预处理Ⅱ和Ⅲ后的板材第二相密度显著降低,并在中心层产生了一定量的尺寸大于1μm的第二相。

|

图 2 预处理前、后双辊铸轧3003合金板材表层(1)与中心层(2)第二相分布情况 (a)未预处理;(b)460℃/12h;(c)610℃/12h;(d)610℃/12h+460℃/12h Fig. 2 Second phase distribution of surface (1) and center (2) in the TRC 3003 alloy sheets before and after different pre-treatments (a)without pre-treatment; (b)460℃/12h;(c)610℃/12h;(d)610℃/12h+460℃/12h |

|

图 3 双辊铸轧3003合金板材经预处理后表层与中心层的第二相密度统计 (a) < 1μm的细小粒子;(b)>1μm的粗大粒子 Fig. 3 Second phase number density of surface and center in the TRC 3003 alloy sheets after different pre-treatments (a)small particles (< 1μm); (b)large particles (>1μm) |

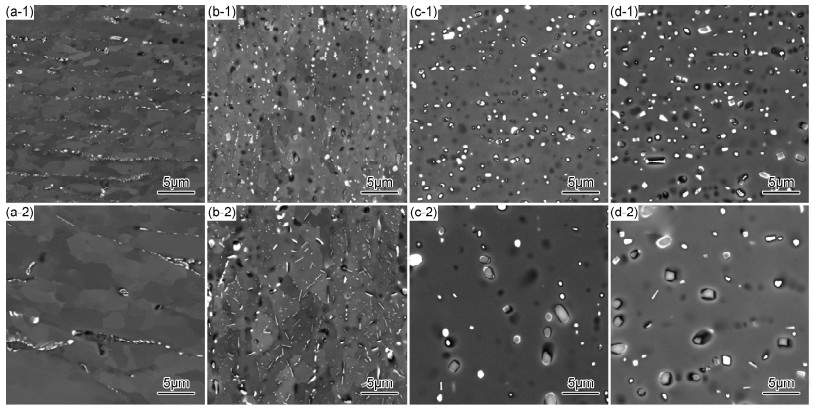

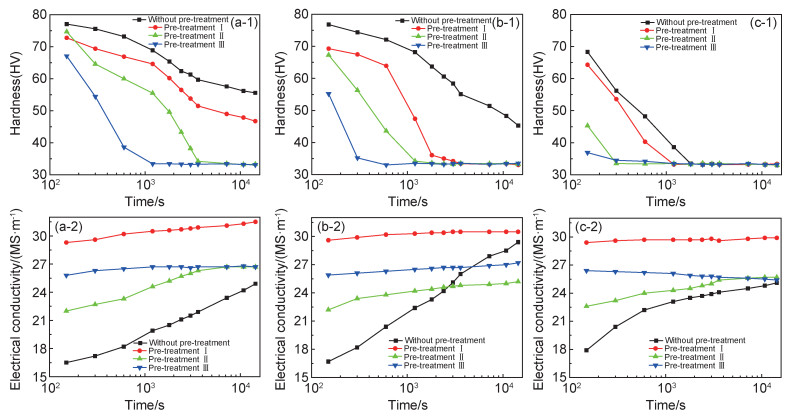

图 4(a-1), (b-1), (c-1)分别为不同预处理的板材经90%冷轧后在380, 440℃和500℃退火时硬度变化曲线。可以看出,经预处理Ⅲ的板材再结晶速率最快,预处理Ⅱ, Ⅰ板材次之,未预处理板材最慢。随着退火温度的升高,再结晶速率加快,完成再结晶的时间逐渐缩短。即使在500℃下,未预处理和预处理Ⅰ的样品仍需20~30min才能完成再结晶,而预处理Ⅱ和Ⅲ的样品仅需2~5min。所有样品完成再结晶后的硬度值趋于平稳,硬度值约为33.5HV。

|

图 4 不同温度下退火时的硬度(1)与电导率(2)随时间的变化曲线 (a)380℃; (b)440℃; (c)500℃ Fig. 4 Variation curves of Vickers hardness (1) and electrical conductivity (2) as a function of annealing time at different temperatures (a)380℃; (b)440℃; (c)500℃ |

如前所述,通过电导率可以估算出Mn溶质原子在Al基体中的溶解度,从而反映出Mn原子的溶解与析出演变过程。电导率数值升高,表明固溶体中Mn溶质原子分数越低,即更多的Mn原子从固溶体中脱溶析出;反之,电导率越低,则表明一些含Mn细小弥散第二相重新溶解进固溶体中。图 4(a-2), (b-2), (c-2)分别给出了预处理后的冷轧板材在380, 440℃和500℃下退火时的电导率变化曲线。可以看出,预处理工艺对后续退火过程中的析出行为影响极为显著。未预处理的样品电导率随着退火时间的延长大幅度增加,说明了退火过程中有大量的析出。在440℃退火时电导率数值可高达28.2MS/m,增幅约12.1MS/m。经预处理Ⅰ和Ⅲ的样品在380℃退火时电导率稍微增加,析出量较少;440℃时电导率变化并不明显,分别保持在28.5MS/m和26.4MS/m左右;值得注意的是,预处理Ⅲ的样品在500℃退火时电导率稍微降低,这可能是由于该温度下Mn元素在Al基体中的溶解度较高,导致部分细小的弥散相重溶。虽然预处理Ⅱ的样品电导率在退火时也会增加,但其最大增幅仅为3.1MS/m左右,表明退火过程中的析出量远低于预处理Ⅰ的样品。

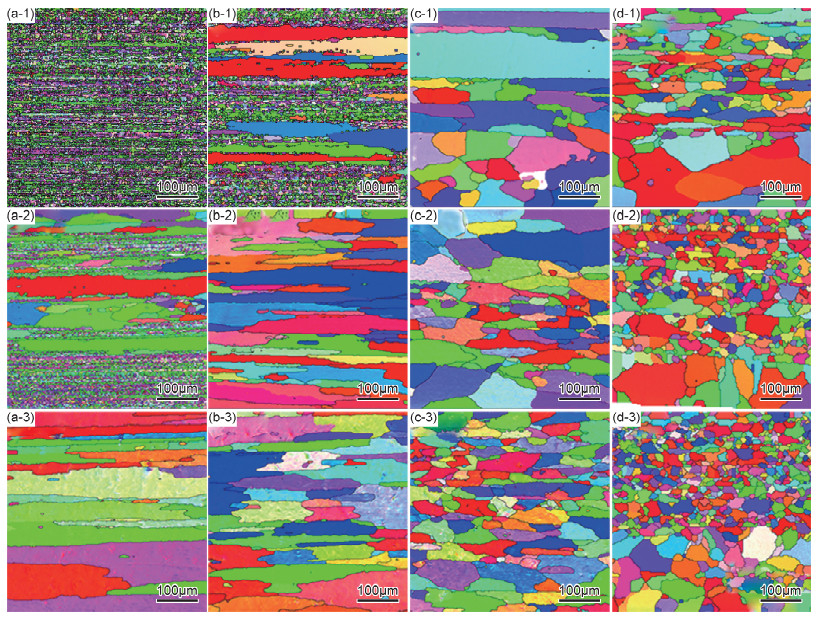

2.3 退火后的组织与织构图 5为未预处理和预处理后板材经90%冷轧后在380, 440℃和500℃退火4h的EBSD图片。可以看出,未预处理和预处理Ⅰ的板材再结晶温度较高,在380℃下均未完成再结晶;在500℃条件下完成再结晶后板材呈现粗大、拉长的饼状晶粒结构,晶粒在RD方向的尺寸可达到毫米级。预处理Ⅱ的样品再结晶晶粒尺寸稍微细化,长宽比(RD:ND)有所降低;与未预处理和预处理Ⅰ, Ⅱ的样品相比,经预处理Ⅲ的样品再结晶完成后晶粒更加细小、等轴。预处理Ⅱ和Ⅲ的样品表层的晶粒尺寸大于中心层的晶粒尺寸,这可能是由于表层细小第二相含量较高。预处理Ⅲ样品经380, 440℃及500℃退火后,中心区域晶粒尺寸分别为58.6, 41.8μm和32.8μm,表层晶粒尺寸分别为189.3, 134.6μm和94.6μm。

|

图 5 冷轧板材在380℃(1),440℃(2)和500℃(3)下退火4h后的微观组织 (a)未预处理;(b)460℃/12h;(c)610℃/12h;(d)610℃/12h+460℃/12h Fig. 5 Microstructures of the sheets after cold-rolling and annealing at 380℃(1), 440℃(2) and 500℃(3) for 4h (a)without pre-treatment; (b)460℃/12h;(c)610℃/12h;(d)610℃/12h+460℃/12h |

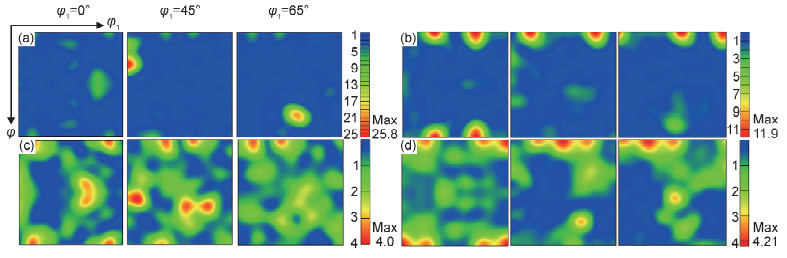

图 6为未预处理和预处理后板材经90%冷轧后在500℃退火4h的再结晶织构。可以看出,未预处理的冷轧板材退火后主要以M{113}〈110〉织构为主,其织构强度值高达25.8,伴有较弱的P{011}〈566〉织构和ND旋转立方织构{001}〈310〉;预处理Ⅰ的冷轧板材退火后呈较强的ND旋转立方织构,织构强度值为11.9;预处理Ⅱ和Ⅲ的冷轧板材织构强度明显减弱,仅为4.0和4.2,预处理Ⅱ工艺条件下主要有ND旋转立方织构和P织构,而预处理Ⅲ时织构以立方{001}〈100〉和ND旋转立方织构为主。

|

图 6 冷轧板材在500℃退火4h后的再结晶织构 (a)未预处理;(b)460℃/12h;(c)610℃/12h;(d)610℃/12h+460℃/12h Fig. 6 Recrystallization texture of the sheets after cold-rolling and annealing at 500℃ for 4h (a)without pre-treatment; (b)460℃/12h;(c)610℃/12h;(d)610℃/12h+460℃/12h |

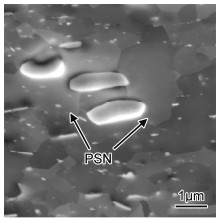

铸轧3003铝合金板材中,绝大部分的Mn原子处于固溶体中,后续的退火过程中有大量纳米级弥散相在亚晶界处脱溶析出,如图 7所示。预处理Ⅰ时已经析出了大量细小的弥散相(图 2(b)),有效地降低了Mn的固溶度,后续退火时几乎没有析出产生。然而,无论退火前已存在的弥散相还是退火过程中析出的细小弥散相,均对位错和亚晶界有强烈的钉扎作用,阻碍亚晶长大成为有效的再结晶核心,降低再结晶形核率[8, 14-15]。因此,未预处理和预处理Ⅰ的板材经冷轧、退火后的晶粒尺寸异常粗大。在610℃高温下Mn原子的扩散能力增强,能够进行长距离扩散,该温度下长时间保温时Mn原子持续向初生相或最先析出的析出相上聚集,导致第二相长大、粗化,部分第二相尺寸已达到1μm以上。根据PSN形核理论[16-17],尺寸大于1μm的第二相为再结晶提供了形核位置,提高了再结晶形核率,有利于细化晶粒;因此,经预处理Ⅱ和Ⅲ的板材退火后晶粒相对较细小。图 8为预处理Ⅱ的板材经440℃下保温5min后的SEM图。可以看出,经预处理Ⅱ的冷轧板材在500℃下退火5min时,再结晶优先在粗大的第二相附近形核;同时,由于在610℃高温下Mn原子的固溶度较大,预处理Ⅱ后仍有很大一部分Mn原子固溶在Al基体中,在退火时仍有少量的细小弥散相析出,不利于形核。相比之下,预处理Ⅲ的高温阶段增加了第二相尺寸,低温阶段降低了基体中Mn的固溶度,抑制了退火过程中的析出相。综合以上因素,经预处理Ⅲ的冷轧板材形核率应高于预处理Ⅱ的板材,因此该条件下的板材退火后晶粒尺寸最小。另外,从图 4中可以看到,退火温度越高,再结晶速率越快,这意味着再结晶之前析出相含量较少,析出对再结晶的影响也相对较小,正好解释了退火后的晶粒尺寸随着退火温度升高而减小的现象。

|

图 7 未预处理的冷轧板材在500℃退火保温20min时的析出相分布 Fig. 7 Precipitation distribution of the cold-rolled sheet without pre-treatment after annealing at 500℃ for 20min |

|

图 8 经预处理Ⅱ的冷轧板材440℃退火保温5min时粒子诱发形核 Fig. 8 PSN of the cold-rolled sheet with pre-treatment Ⅱ after annealing at 440℃ for 5min |

铝合金中最为常见的再结晶织构类型为立方{001}〈100〉,而本工作中的Al-Mn合金再结晶织构类型表现为M{113}〈110〉,ND旋转立方织构{001}〈130〉及少量的P织构{011}〈566〉,这3种织构的形成与退火过程中的析出相密切相关。Liu和Morris[18]在连铸连轧3003铝合金退火时首次发现了M织构,并指出退火时析出含量越多,M织构强度越高。未预处理的板材固溶度最高,在退火时有大量的弥散相析出相,因此形成了很强的M织构。而经预处理Ⅰ的板材在退火时几乎没有析出相,呈现出较强ND旋转立方织构,是由于该取向的晶粒与Cu{112}〈111〉形变取向的晶粒呈38°〈111〉取向关系,具有这种取向关系的晶界迁徙速率较快,因此ND旋转立方取向的晶粒具有长大优势[8, 19]。经预处理Ⅱ和Ⅲ的样品中有较多的粗大第二相颗粒,为PSN形核创造了有利条件,而当PSN成为主要的再结晶形核方式时,再结晶织构较弱,趋于随机分布[20],因此这两种板材退火后织构强度明显降低,有利于减小板材的各向异性。大量学者认为[7-8],P取向晶粒形成必须同时存在两个条件:(1)基体中存在粗大第二相,(2)退火时有析出相产生。从图 2和图 4中可以看出,仅有经预处理Ⅱ的样品退火时满足以上条件,因此表现为较弱的P织构。

3 结论(1) 铸轧3003板材在610℃高温预处理有助于增加第二相尺寸,460℃低温预处理能显著降低Mn的固溶度,两者均有利于提高退火时的再结晶形核率,因此最优化预处理工艺为610℃/12h+460℃/12h。

(2) 经不同预处理后的板材经90%冷轧、500℃退火的再结晶织构类型和强度不同;未预处理和经预处理Ⅰ的板材分别呈现较强的M和ND旋转立方织构,而经预处理Ⅱ和Ⅲ的板材退火时形成了很弱的ND旋转立方织构、立方织构及少量的P织构。

(3) 退火温度越高,再结晶速率就越快,析出相对再结晶形核的影响也相对较小;经预处理Ⅲ的冷轧板材在500℃退火时获得了晶粒细小、织构弱的再结晶组织。

| [1] |

陈冠, 唐建国, 张新明, 等. 等温退火过程中AA3003冷轧铝合金的析出行为[J].

中国有色金属学报, 2013, 23 (4): 944–949.

CHEN G, TANG J G, ZHANG X M, et al. Precipitation behavior of AA3003 cold-rolled aluminum alloy during isothermal annealing[J]. The Chinese Journal of Nonferrous Metals, 2013, 23 (4): 944–949. |

| [2] |

毛大恒, 赵苏琨, 李建平, 等. 冷轧变形量对电磁超声铸轧铝板织构和性能的影响[J].

材料工程, 2013 (6): 12–17.

MAO D H, ZHAO S K, LI J P, et al. Effect of cold rolling reduction on texture and properties of cast-rolled aluminum strip under electromagnetic and ultrasonic field[J]. Journal of Materials Engineering, 2013 (6): 12–17. DOI: 10.3969/j.issn.1001-4381.2013.06.003 |

| [3] | BIROL Y. Response to annealing treatment of a twin roll cast thin AlFeMnSi strip[J]. Journal of Materials Processing Technology, 2009, 209 (1): 506–510. DOI: 10.1016/j.jmatprotec.2008.02.019 |

| [4] | SUN N Y, PATTERSON B R, SUNI J P, et al. Microstructural evolution in twin roll cast AA3105 during homogenization[J]. Materials Science and Engineering:A, 2006, 416 (1/2): 232–239. |

| [5] |

李智凤, 潘清林, 严杰, 等. 退火制度对钎焊用热轧复合铝板组织与性能的影响[J].

材料工程, 2015, 43 (5): 13–20.

LI Z F, PAN Q L, YAN J, et al. Influence of annealing on microstructure and mechanical properties for hot-rolled aluminum composite brazing sheet[J]. Journal of Materials Engineering, 2015, 43 (5): 13–20. DOI: 10.3969/j.issn.1673-1433.2015.05.003 |

| [6] |

张新明, 吴文祥, 唐建国, 等. 预析出对冷轧3003铝合金析出行为及再结晶尺寸的影响[J].

中南大学学报, 2008, 37 (2): 212–216.

ZHANG X M, WU W X, TANG J G, et al. Effect of pre-precipitation on precipitation behavior and recrystallization grain size of cold rolled 3003 aluminum alloy[J]. Journal of Central South University, 2008, 37 (2): 212–216. |

| [7] | HUANG K, WANG N, LI Y J, et al. The influence of microche-mistry on the softening behavior of two cold-rolled Al-Mn-Fe-Si alloys[J]. Materials Science and Engineering:A, 2014, 601 : 86–96. DOI: 10.1016/j.msea.2014.02.037 |

| [8] | HUANG K, ENGLER O, LI Y J, et al. Evolution in microstru-cture and properties during non-isothermal annealing of a cold-rolled Al-Mn-Fe-Si alloy with different microchemistry states[J]. Materials Science and Engineering:A, 2016, 628 : 216–229. |

| [9] | HUANG H W, OU B L. Evolution of precipitation during diff-erent homogenization treatments in a 3003 aluminum alloy[J]. Materials & Design, 2009, 30 (7): 2685–2692. |

| [10] | AGHAIE-KHAFRI M. The effect of homogenization on the recrystallization of an Al-Mn-Mg alloy sheet[J]. Journal of Materials Science, 2005, 40 (5): 1135–1139. DOI: 10.1007/s10853-005-6929-x |

| [11] | BIROL Y. Homogenization of a twin-roll cast thin Al-Mn strip[J]. Journal of Alloys and Compounds, 2009, 471 (1/2): 122–127. |

| [12] | NAGAHAMA K, MIKI I. Precipitation during recrystallization in Al-Mn and Al-Cr alloys[J]. Transactions of the Japan Insti-tute of Metals, 1974, 15 (3): 185–192. DOI: 10.2320/matertrans1960.15.185 |

| [13] |

陈冠.AA3003铸轧铝合金退火过程中析出与再结晶的交互作用[D].长沙: 中南大学, 2013. CHEN G.The interaction of precipitation and recrystallization during annealing in AA3003 cast-rolling aluminum alloy[D].Changsha: Central South University, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10533-1014145039.htm |

| [14] | LIU W C, LI Z, MAN C S. Effect of heating rate on the micro-structure and texture of continuous cast AA 3105 alumin-um alloy[J]. Materials Science and Engineering:A, 2008, 478 (1/2): 173–180. |

| [15] | SUN N Y, PATTERSON B R, SUNI J P, et al. Effect of heating rate on recrystallization of twin roll cast aluminum[J]. Metallur-gical and Materials Transactions A, 2008, 39 (1): 165–170. DOI: 10.1007/s11661-007-9367-3 |

| [16] | HUMPHREYS F J, HATHERLY M. Recrystallization and related annealing phenomena[M]. 2nd ed. Oxford, UK: Elsevier, 2004. |

| [17] |

赵凤, 鲁法云, 郭富安. 两种7050铝合金厚板的组织与性能[J].

航空材料学报, 2015, 35 (2): 64–71.

ZHAO F, LU F Y, GUO F A. Comparative analysis of microstru-ctures and properties of two kinds of thick plates of 7050-T7451 aluminum alloy[J]. Journal of Aeronautical Materials, 2015, 35 (2): 64–71. |

| [18] | LIU W C, MORRIS J G. Recrystallization textures of the M {113}〈110〉 and P {011} 〈455〉 orientations in a supersaturated Al-Mn alloy[J]. Scripta Materialia, 2007, 56 (3): 217–220. DOI: 10.1016/j.scriptamat.2006.10.011 |

| [19] | HIGGINSON R L, AINDOW M, BATE P S. The effect of finely dispersed particles on primary recrystallization textures in Al-Mn-Si alloys[J]. Materials Science and Engineering:A, 1997, 225 (1/2): 9–21. |

| [20] | SCHÄFER C, SONG J, GOTTSTEIN G. Modeling of texture evolution in the deformation zone of second-phase particles[J]. Acta Materialia, 2009, 57 (4): 1026–1034. DOI: 10.1016/j.actamat.2008.10.052 |

2019, Vol. 47

2019, Vol. 47