文章信息

- 常海, 郭雪刚, 文磊, 金莹

- CHANG Hai, GUO Xue-gang, WEN Lei, JIN Ying

- SiC纳米颗粒对TC4钛合金微弧氧化涂层组织结构及耐蚀性能的影响

- Influence of SiC nanoparticles on microstructure and corrosion behavior of microarc oxidation coatings formed on TC4 alloy

- 材料工程, 2019, 47(3): 109-115

- Journal of Materials Engineering, 2019, 47(3): 109-115.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000766

-

文章历史

- 收稿日期: 2018-06-23

- 修订日期: 2018-12-06

钛及钛合金由于其优良的物理、化学和生物学性能,被广泛应用在各个领域。钛合金虽然有很多性能优势,但是在实际应用过程中也存在不足之处。例如,钛合金容易与其接触的不同种金属发生接触腐蚀[1-2]。Gurrappa等[3-4]研究了TC4和IMI-834钛合金在模拟酸性、海洋和工业环境条件下的腐蚀行为。在海洋和工业环境的高温环境下,钛合金IMI-834表面会极易出现点蚀和缝隙腐蚀。Codaro等[5]同样发现钛及钛合金在使用过程中,也会发生点蚀情况。而且钛及钛合金本身具有较差的摩擦磨损性能,摩擦因数高、耐磨性差,受到磨损时容易发生热胶着而产生破坏[6]。钛合金上述这些缺点严重限制了其在各个领域的应用,尤其是在环境更加恶劣的航空及深海环境中。

微弧氧化(microarc oxidation, MAO)也被称为等离子体电解氧化(plasma electrolyte oxidation, PEO),是从阳极氧化技术的基础上发展而来的,形成的涂层要优于阳极氧化[7-8]。微弧氧化工艺主要是依靠电解液与电参数的匹配调节,在弧光放电产生的瞬时高温高压作用下,于铝、镁、钛等阀金属及其合金表面生长出以基体金属氧化物为主并辅以电解液组分的改性陶瓷涂层,其防腐及耐磨性能显著优于传统阳极氧化涂层,因此在海洋舰船与航空构件上的应用受到广泛关注。目前,通过在成熟的电解液体系中加入不同性能的颗粒物来改善涂层的性能,是微弧氧化电解液的发展趋势。已有研究表明,加入的颗粒物包括稀土元素Ce的氧化物,毒性元素Cu的氧化物以及耐磨性的陶瓷颗粒物[9-15](包括微米级ZrO2,纳米颗粒Al2O3,TiO2,SiC,SiO2等)。其中,SiC颗粒具有高硬度、高熔点等优点,将SiC颗粒引入镁合金及铝合金微弧氧化涂层,可以堵塞微弧氧化过程中放电通道在电解液中冷却后形成的微孔,提高了微弧氧化涂层的致密度及强度,从而增强涂层的耐磨性及耐腐蚀性能[16-18]。本工作在微弧氧化涂层中引入SiC纳米颗粒,探讨SiC颗粒参与涂层生长的主要机制,并系统对比研究了SiC纳米颗粒的添加对微弧氧化涂层厚度、粗糙度及耐蚀性能的影响规律。

1 实验材料与方法 1.1 实验材料本研究所用材料为厚度3mm的TC4钛合金,其化学成分如表 1所示。

| Al | V | Fe | C | N | H | O | Others | Ti |

| 6.35 | 4.23 | 0.15 | 0.02 | < 0.01 | 0.005 | 0.13 | < 0.40 | Bal |

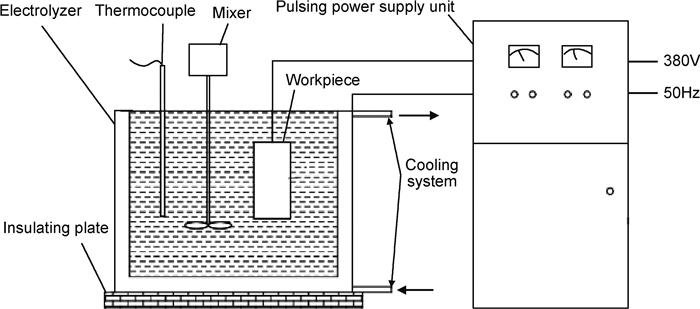

采用MAO-200型微弧氧化设备对TC4样品进行微弧氧化处理,微弧氧化装置示意图如图 1所示。其主要由正负双极脉冲高压电源、不锈钢电解槽、冷却循环系统和搅拌系统组成,微弧氧化处理过程中不锈钢板为阴极,待处理工件为阳极。本实验采用的微弧氧化电解液包括2种:基础电解液和基础电解液中加入纯度大于99%的纳米颗粒β-SiC(SiC-基础电解液),β-SiC纳米颗粒粒径为50nm。基础电解液为由去离子水配置的5g/L Na2SiO3·9H2O, 10g/L (NaPO3)6的混合电解液。电解液中加入β-SiC时,要反复搅拌-静置-搅拌多次后再使用。首次使用电解液制备涂层前,需要在电压550V、频率700Hz、占空比8%的条件下,对备用样品进行微弧氧化处理30min以激活电解液,使电解液中的溶质充分溶解并分散均匀。微弧氧化处理过程中,设定输出脉冲工艺参数为频率700Hz、占空比8%、微弧氧化时间30min,TC4微弧氧化的电压选取为550,600,650V,具体工艺参数及相应的样品编号列于表 2。

|

图 1 微弧氧化装置示意图 Fig. 1 Schematic diagram of MAO device |

| Code | SiC content/(g·L-1) | Voltage/V |

| M-TC4-550 | 0 | 550 |

| M-TC4-600 | 0 | 600 |

| M-TC4-650 | 0 | 650 |

| M-TC4-550-S | 2.5 | 550 |

| M-TC4-600-S | 2.5 | 600 |

| M-TC4-650-S | 2.5 | 650 |

采用Smart Lab型X射线衍射仪分析微弧氧化涂层的物相,测试时采用CuKα,工作电压40kV,工作电流150mA,扫描范围20°~80°,扫描速率20(°)/min,后置Ni滤波片一维探测器;使用Auriga聚焦离子束场发射扫描双束电镜分别观察涂层试样的表面及截面形貌,并分析各元素在截面的分布情况;采用Contour GT-K1表面轮廓仪测量微弧氧化涂层的表面粗糙度,测试过程中每个样品随机选取10个位置,最终结果取平均值;用Minitest-600B FN2型磁感应和涡流感应两用型的涂层测厚仪测量微弧氧化涂层的厚度,在样品表面随机选取10个点,取测试平均值作为涂层的最终测试厚度;采用扫描电子显微镜对涂层试样的截面进行观察。

1.4 耐蚀性能测试采用Gamry Reference 600型电化学工作站在3.5%(质量分数)NaCl溶液中进行开路电位和动电位极化曲线的测试。电化学实验使用的是三电极体系,试样为工作电极,20mm×20mm的铂片为对电极,饱和甘汞电极(SCE)作为参比电极。在动电位极化曲线测量前,试样先在溶液中测量30min的开路电位,待开路电位稳定后进行动电位极化曲线的测量。极化曲线的测量参数设定为:扫描速率0.5mV/s,每秒取2个点,扫描范围为开路电位以下0.50V(-0.50VOCP)至正向2VSCE结束。

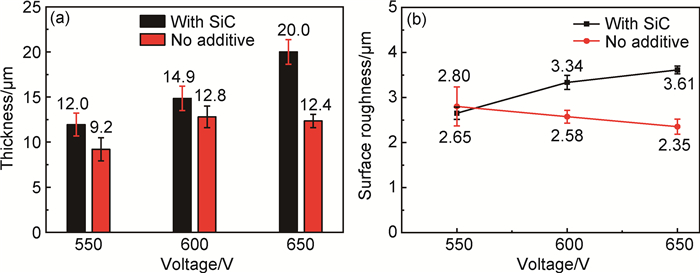

2 结果与分析 2.1 微弧氧化涂层组织结构微弧氧化30min后,不同工艺条件下制备的TC4微弧氧化涂层的厚度及表面粗糙度如图 2所示。可知,在基础电解液中制备的微弧氧化涂层的厚度分别为9.20(550V),12.8(600V),12.4μm(650V),相比于600V条件下制备的涂层,650V条件下制备的涂层厚度减小,其原因是微弧氧化涂层的生长与溶解是一个竞争过程,在高电压条件下微弧氧化处理后期涂层溶解过程大于生长过程,导致涂层厚度下降。随着电压的增高,涂层表面粗糙度略微降低,相对应的粗糙度分别为2.80(550V),2.58(600V),2.35μm(650V),其原因是微弧氧化涂层生长过程是涂层氧化生长与在电解液中溶解的竞争过程[19],在大电压条件下涂层生长后期达到溶解与沉积的动态平衡,对涂层表面有一定的平整作用[20],从而降低了表面粗糙度。基础电解液中加入SiC颗粒后,制备的涂层厚度随着电压的升高而增加,涂层厚度分别为12.0(550V),14.9(600V),20.0μm(650V)。涂层的粗糙度则随着微弧氧化电压的升高而增大,粗糙度分别为2.65(550V),3.34(600V),3.61μm(650V)。可见在含有SiC纳米颗粒的电解液体系中,涂层生长速率始终高于涂层溶解速率,因而随着施加电压的增加,涂层厚度及表面粗糙度都明显增大。

|

图 2 TC4钛合金微弧氧化涂层厚度(a)及表面粗糙度(b) Fig. 2 Thickness(a) and surface roughness(b) of MAO coatings formed on TC4 alloy |

在相同的微弧氧化参数条件下,SiC-基础电解液中制备出来的微弧氧化涂层均比基础电解液中制备的涂层厚。在600,650V电压条件下, 制备得到的涂层表面粗糙度(3.34,3.61μm)都较基础电解液中制备得到的(2.58,2.35μm)有所增大。但是在550V电压条件下时, 制备得到的涂层粗糙度(2.65μm)小于基础电解液制备的(2.80μm)。550V条件下主要以小火花均匀放电为主,在处理后期(25min后)有局部大火花放电现象产生,导致涂层部分区域的粗糙度增加,因而在不含有SiC颗粒电解液中制备的涂层的粗糙度数值分散性较大(误差±0.5μm);加入SiC颗粒后,电解液中的SiC颗粒在电场的作用下不断向阳极移动,并在后续的微弧放电过程中进入涂层内部,起到了一定的封孔作用,因而粗糙度有所降低。

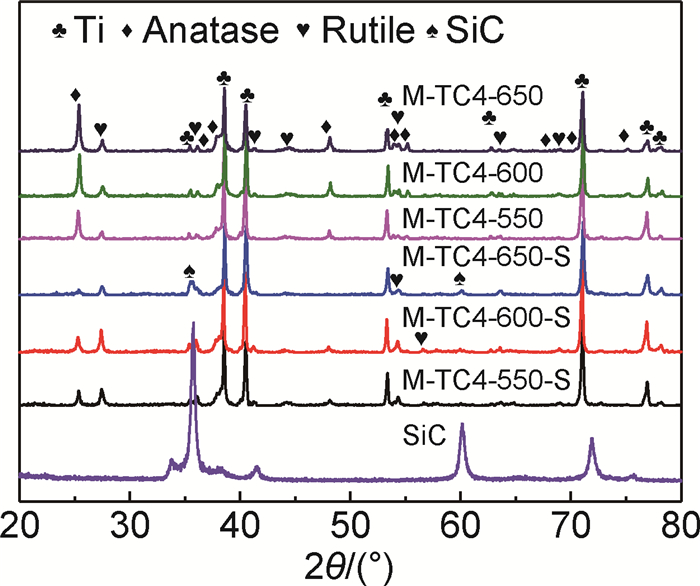

图 3为不同微弧氧化工艺条件下制备的TC4涂层XRD谱图。可以看出,微弧氧化涂层主要由金红石、锐钛矿以及极少量的SiC组成。金红石和锐钛矿均为Ti的氧化物,但是两相的物理性能却大有不同。锐钛矿为室温稳定相,金红石为高温稳定相。在微弧放电的高温作用下,锐钛矿转变为高温稳定的金红石相。因此,微弧氧化过程中,SiC颗粒物的加入促进涂层显著增厚而产生的更多的热量无法及时排除,使涂层温度升高,从而增加金红石的相对含量,这与XRD谱图中随处理电压升高锐钛矿相峰位减弱、金红石峰位增强相对应。

|

图 3 TC4钛合金微弧氧化涂层XRD谱图 Fig. 3 XRD patterns of MAO coatings formed on TC4 alloy |

图 4为TC4微弧氧化涂层的表面形貌。制备涂层呈现出典型的火山孔状的表面形貌,都含有较大的孔洞(4~10μm)及一些微孔(0.5~4μm,甚至更小),这些尺寸不一的孔洞是微弧放电过程中的放电通道被电解液冷却后形成的,是微弧氧化涂层特征结构。

|

图 4 TC4钛合金微弧氧化涂层表面形貌 (a)M-TC4-550;(b)M-TC4-600;(c)M-TC4-650;(d)M-TC4-550-S;(e)M-TC4-600-S;(f)M-TC4-650-S Fig. 4 Surface morphologies of MAO coatings formed on TC4 alloy (a)M-TC4-550;(b)M-TC4-600;(c)M-TC4-650;(d)M-TC4-550-S; (e)M-TC4-600-S; (f)M-TC4-650-S |

在基础电解液中,随着微弧氧化电压的增大,涂层表面小尺寸微孔(<2μm)数量减小,而大尺寸微孔的尺寸及数量增加,其原因是较大电压的条件下(600,650V),在微弧氧化后期出现了较多的局部大火花放电现象,在电解液中冷却后,大火花放电通道在涂层表面形成了大尺寸微孔。此外,可以发现在基础电解液中制备的涂层表面有明显的沿大的孔洞向外延伸扩展的裂纹,如图 4(a)~(c)中箭头所指。

如图 4(d)~(f)所示,SiC-基础电解液中制备的涂层局部孔洞尺寸有明显增大的趋势,这与粗糙度随着电压的升高逐渐增大的结果相对应。电压的升高会使涂层增厚,随着涂层厚度的增加,仅有部分薄弱区域可以被微弧放电击穿,因而微弧放电行为从均匀分布在样品表面的细小火花放电逐渐转变为不均匀分布的大的火花放电,导致放电通道尺寸的增加,从而在涂层表面形成更大的孔洞,这也与微弧氧化涂层的形貌随着电压的升高呈现出更大的孔洞及粗糙度随电压的升高而增大的结果相对应。对比2种电解液体系中制备的涂层发现,在相同的微弧氧化工艺条件下,与基础电解液中制备的涂层相比,SiC-基础电解液中制备的微弧氧化涂层表面并没有出现明显的沿着孔洞边缘扩展的裂纹,却在大的孔洞边缘呈现出更多、更小的弥散小微孔,说明SiC的加入能够抑制微弧氧化涂层裂纹的萌发和扩展。

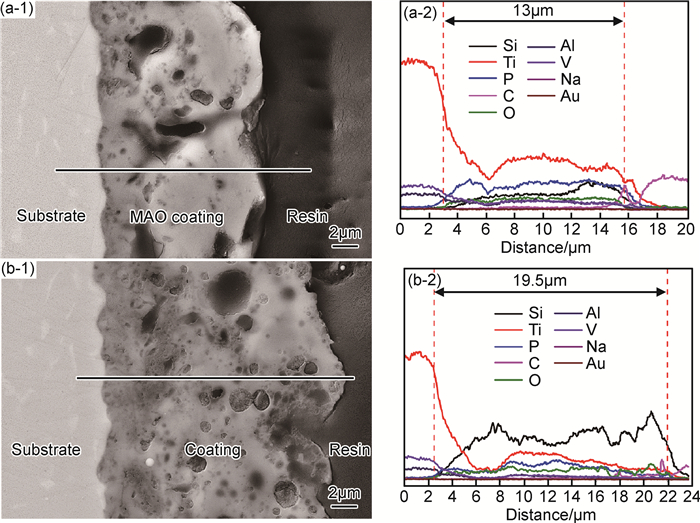

处理电压为650V,在2种不同电解液体系中制备的微弧氧化涂层典型截面形貌及对应的线扫能谱分析如图 5所示。可见,与基础电解液中制备的涂层相比,SiC-基础电解液体系中制备的涂层厚度更大,且涂层中能够发现很多分布在涂层各个深度处的聚集状和麻点状的颗粒物。从截面能谱图中可以看到,涂层含有TC4成分元素(Ti,V,Al)以及电解液成分元素(P,O,Si,C,Na)。Ti,Al,V 3个元素的相对含量沿着涂层方向先减少后稳定分布在涂层中。P元素的相对含量沿着涂层方向先增大后趋于稳定的状态,这4个元素在不同的微弧氧化工艺条件下制备的涂层中变化规律相似。沿着基体-涂层方向,Si元素的含量变化是区别2种不同电解液体系制备的涂层的关键。基础电解液中Si元素来源于溶液中的NaSiO3·9H2O,沿着基体-涂层方向,Si元素的相对含量是逐渐增大的。而在相同的微弧氧化工艺条件下,SiC-基础电解液中制备的涂层中,Si元素相对含量的变化规律与基础电解液中制备的涂层表现出不同的趋势,沿着基体-涂层方向,Si元素分布先降低再增高,且其相对含量远高于基础电解液中制备的涂层。其原因是,在SiC-基础电解液中制备的涂层中,Si不仅来源于NaSiO3·9H2O,还来源于加入到溶液中的SiC纳米颗粒。基于上述实验结果,可以推断SiC颗粒在微弧氧化过程中在电场的作用下参与了微弧氧化涂层的成膜过程,从而导致涂层厚度的增加和Si元素相对含量的提高。另一方面,在微弧氧化弧光放电过程中,SiC纳米颗粒在高温电弧的作用下极易被氧化而形成SiO2,但是由于含量相对较少且可能以非晶相存在,在XRD结果中很难检测到SiO2,仅发现强度较低的SiC衍射峰。可见电解液中的SiC颗粒参与成膜反应,导致涂层厚度显著增加,而且在参与成膜的过程中部分SiC颗粒在高温电弧的作用下被氧化生成SiO2,且仍有未被氧化的SiC颗粒残留在微弧氧化涂层中。

|

图 5 TC4钛合金微弧氧化涂层截面形貌(1)及元素分布(2) (a)M-TC4-650;(b)M-TC4-650-S Fig. 5 Cross-section morphologies(1) and element distribution(2) of MAO coatings formed on TC4 alloy (a)M-TC4-650;(b)M-TC4-650-S |

结合实验结果和文献[21],可以解释SiC是如何参与涂层生长过程的。电解液的pH值为10.74,为碱性电解液,SiC纳米颗粒在此碱性电解液中的Zeta电位约为-17.3mV[22],因而在基础电解液中SiC带负电。根据观察及讨论的结果可知,SiC纳米颗粒进入微弧氧化涂层的过程可分为5步:(1)带负电荷的SiC纳米颗粒均匀地分散在电解液中;(2)微弧氧化电压开始加载,试样表面作为阳极带正电,带负电的纳米颗粒由于电泳的作用开始向阳极定向移动,附着在试样的表面;(3)初期电压值较低时,电压还没有达到氧化膜的击穿电压,此时主要是钛的阳极氧化过程,被捕获的纳米颗粒会进入在试样表面形成的阳极氧化膜层;(4)随着微弧氧化所加载电压逐渐升高至试样表面氧化膜的击穿电压时,会在试样表面形成不同深度的局部放电通道,纳米颗粒物就依附在放电通道里,与基体电解液烧结在一起,达到冶金结合的目的;(5)随着涂层逐渐生长,有些微小较浅的放电通道会被熔融涂层及纳米颗粒物填充,在表面形貌中表现为细小而弥散的微孔,而有些较大、较深放电通道在未被熔融涂层填充前就已经被电解液冷却凝固,这样就会在外层涂层中形成较大的放电孔洞,这与涂层表面较大的孔洞的特征形貌相对应。最终会形成致密内层,疏松多孔的陶瓷外层,纳米颗粒均匀地分散在涂层中。

2.2 微弧氧化涂层腐蚀行为图 6为TC4微弧氧化涂层在3.5%NaCl溶液中的开路电位随时间的变化趋势及其局部放大图。可知,涂层在溶液中的开路电位均高于基体TC4,且更为稳定。放大图中对比微弧氧化涂层之间的开路电位发现,电解液中加入SiC颗粒后,其开路电位均略低于基础电解液中制备的涂层,这可能与SiC颗粒物的加入改变了涂层的成分有关。在基础电解液制备的涂层中,650V电压条件下制备的涂层开路电位最高,550V电压下次之,600V条件下制备的涂层开路电位最低。在SiC-基础电解液中制备的涂层的开路电位随电压的增大而略有降低。

|

图 6 TC4微弧氧化涂层在3.5%NaCl溶液中的开路电位 Fig. 6 OCP of MAO coatings formed on TC4 alloy in 3.5%NaCl solution |

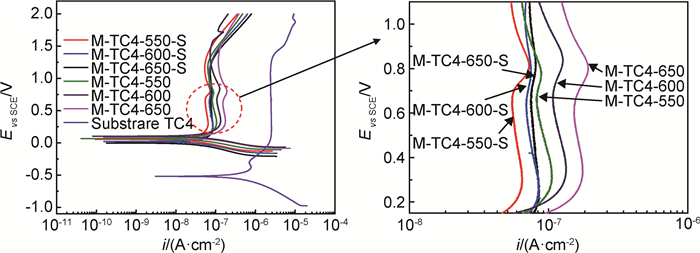

图 7为TC4微弧氧化涂层在3.5%NaCl溶液中的极化曲线及其局部区域的放大图。可以看到,TC4微弧氧化涂层的自腐蚀电位均高于基体,且阳极电流密度比基体降低了约1个数量级,表明微弧氧化涂层可以显著提高TC4的耐蚀性能。从局部放大图可以看出,基础电解液中加入SiC纳米颗粒制备的涂层的阳极电流密度要小于基础电解液中制备的涂层的阳极电流密度,表明SiC颗粒的加入增加了涂层厚度,从而提高了微弧氧化涂层的耐蚀性能。相同的电解液体系下制备的涂层的电流密度随着电压的增大而略有增加。

|

图 7 TC4钛合金微弧氧化涂层在3.5%NaCl溶液中的动电位极化曲线 Fig. 7 Potentiodynamic polarization curves of MAO coatings formed on TC4 alloy in 3.5%NaCl solution |

(1) 基础电解液中加入SiC纳米颗粒,550,600V及650V条件下制备的TC4微弧氧化涂层的厚度由9.2,12.8μm和12.4μm分别增大到12.0,14.9μm和20.0μm;SiC的加入能够有效地抑制微弧氧化涂层表面裂纹的产生。

(2) 微弧氧化涂层提高了TC4钛合金的开路电位及自腐蚀电位,将阳极电流密度降低了近1个数量级;与在基础电解液中制备的微弧氧化涂层相比,加入SiC的电解液中制备的微弧氧化涂层的阳极电流密度进一步减小,表现出更加优异的耐蚀性能。

| [1] | HE D X, ZHANG T C, WU Y S. Retracted:fretting and galvanic corrosion behaviors and mechanisms of Co-Cr-Mo and Ti-6Al-4V alloys[J]. Wear, 2001, 249 (10/11): 883–891. |

| [2] | TAHER N M, AL JABAB A S. Galvanic corrosion behavior of implant suprastructure dental alloys[J]. Dental Materials, 2003, 19 (1): 54–59. DOI: 10.1016/S0109-5641(02)00008-8 |

| [3] | GURRAPPA I. Characterization of titanium alloy Ti-6Al-4V for chemical, marine and industrial applications[J]. Materials Characterization, 2003, 51 (2): 131–139. |

| [4] | GURRAPPA I, REDDY D V. Characterisation of titanium alloy, IMI-834 for corrosion resistance under different environmental conditions[J]. Journal of Alloys and Compounds, 2005, 390 (1): 270–274. |

| [5] | CODARO E N, NAKAZATO R Z, HOROVISTIZ A L, et al. An image analysis study of pit formation on Ti-6Al-4V[J]. Materials Science and Engineering:A, 2003, 341 (1): 202–210. |

| [6] |

王宏宇, 陈康敏, 许晓静, 等. 钛合金Ti-6Al-4V的磨损失效及其表面耐磨处理技术[J].

轻金属, 2005 (5): 54–58.

WANG H Y, CHEN K M, XU X J, et al. Wear failure and surface abrasion resistance treatment technology of Ti-6Al-4V alloy[J]. Light Metals, 2005 (5): 54–58. DOI: 10.3969/j.issn.1002-1752.2005.05.015 |

| [7] |

屠振密, 李宁, 朱永明.

钛及钛合金表面处理技术和应用[M]. 北京: 国防工业出版社, 2010.

TU Z M, LI N, ZHU Y M. Surface treatment methods and their applications for Ti and Ti alloys[M]. Beijing: National Defense Industry Press, 2010. |

| [8] |

薛文斌, 邓志威, 来永春, 等. 有色金属表面微弧氧化技术评述[J].

金属热处理, 2000 (1): 1–3.

XUE W B, DENG Z W, LAI Y C, et al. Review of microarc oxidation technique on surface of non-ferrous metals[J]. Heat Treatment of Metals, 2000 (1): 1–3. |

| [9] | LI H, SUN Y, ZHANG J. Effect of ZrO2 particle on the performance of micro-arc oxidation coatings on Ti6Al4V[J]. Applied Surface Science, 2015, 342 : 183–190. DOI: 10.1016/j.apsusc.2015.03.051 |

| [10] | SHOAEI-RAD V, BAYATI M R, ZARGAR H R, et al. In situ growth of ZrO2-Al2O3 nano-crystalline ceramic coatings via micro arc oxidation of aluminum substrates[J]. Materials Research Bulletin, 2012, 47 (6): 1494–1499. DOI: 10.1016/j.materresbull.2012.02.031 |

| [11] | WANG Y, WEI D, YU J, et al. Effects of Al2O3 nano-additive on performance of micro-arc oxidation coatings formed on AZ91D Mg alloy[J]. Journal of Materials Science & Technology, 2014, 30 (10): 984–990. |

| [12] | LI H, SONG R, JI Z. Effects of nano-additive TiO2 on performance of micro-arc oxidation coatings formed on 6063 aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2013, 23 (2): 406–411. DOI: 10.1016/S1003-6326(13)62477-2 |

| [13] | ALIOFKHAZRAEI M, ROUHAGHDAM A S, SHAHRABI T. Abrasive wear behaviour of Si3N4/TiO2 nanocomposite coatings fabricated by plasma electrolytic oxidation[J]. Surface and Coatings Technology, 2010, 205 : 41–46. DOI: 10.1016/j.surfcoat.2010.03.052 |

| [14] | DZHURINSKIY D, GAO Y, YEUNG W K, et al. Characterization and corrosion evaluation of TiO2:n-HA coatings on titanium alloy formed by plasma electrolytic oxidation[J]. Surface and Coatings Technology, 2015, 269 : 258–265. DOI: 10.1016/j.surfcoat.2015.01.022 |

| [15] | SHOKOUHFAR M, ALLAHKARAM S R. Formation mechanism and surface characterization of ceramic composite coatings on pure titanium prepared by micro-arc oxidation in electrolytes containing nanoparticles[J]. Surface and Coatings Technology, 2016, 291 : 396–405. DOI: 10.1016/j.surfcoat.2016.03.013 |

| [16] | YANG Y, LIU Y H. Effects of current density on the microstructure and the corrosion resistance of alumina coatings embedded with SiC nano-particles produced by micro-arc oxidation[J]. Journal of Materials Science & Technology, 2010, 26 (11): 1016–1020. |

| [17] | YANG Y, WU H. Effects of current frequency on the microstructure and wear resistance of ceramic coatings embedded with SiC nano-particles produced by micro-arc oxidation on AZ91D magnesium alloy[J]. Journal of Materials Science & Technology, 2010, 26 (10): 865–871. |

| [18] |

刘峰斌, 孙大超, 崔岩, 等. SiC增强Ti-6Al-4V合金微弧氧化陶瓷层的摩擦磨损性能[J].

稀有金属材料与工程, 2018, 47 (4): 1314–1318.

LIU F B, SUN D C, CUI Y, et al. Tribological behaviors of ceramic coatings fabricated by micro-arc oxidation with addition of SiC micro-particles for Ti-6Al-4V alloys[J]. Rare Metal Materials and Engineering, 2018, 47 (4): 1314–1318. |

| [19] |

蒋百灵, 白力静, 蒋永锋. 铝合金微弧氧化陶瓷层组织结构与性能的研究[J].

中国机械工程, 2001, 12 (3): 331–333.

JIANG B L, BAI L J, JIANG Y F. Study on microstructure and properties of micro-arc oxidation ceramic layer of aluminum alloy[J]. China Mechanical Engineering, 2001, 12 (3): 331–333. DOI: 10.3321/j.issn:1004-132X.2001.03.330 |

| [20] |

马臣, 王颖慧, 曲立杰, 等. 钛合金微弧氧化技术的研究现状及展望[J].

中国陶瓷工业, 2007, 14 (1): 46–49.

MA C, WANG Y H, QU L J, et al. The recent research status and prospect of micro-arc oxidation technique on titanium alloy[J]. China Ceramic Industry, 2007, 14 (1): 46–49. DOI: 10.3969/j.issn.1006-2874.2007.01.012 |

| [21] | SHIN K R, KIM Y S, KIM G W, et al. Effects of concentration of Ag nanoparticles on surface structure and in vitro biological responses of oxide layer on pure titanium via plasma electrolytic oxidation[J]. Applied Surface Science, 2015, 347 : 574–582. DOI: 10.1016/j.apsusc.2015.04.161 |

| [22] | YU L, CAO J, CHENG Y. An improvement of the wear and corrosion resistances of AZ31 magnesium alloy by plasma electrolytic oxidation in a silicate-hexametaphosphate electrolyte with the suspension of SiC nanoparticles[J]. Surface and Coatings Technology, 2015, 276 : 266–278. DOI: 10.1016/j.surfcoat.2015.07.014 |

2019, Vol. 47

2019, Vol. 47