文章信息

- 杨宇凯, 张宝, 王旭东, 张虎生, 武岳, 关永军

- YANG Yu-kai, ZHANG Bao, WANG Xu-dong, ZHANG Hu-sheng, WU Yue, GUAN Yong-jun

- 石墨烯及碳化硅增强铝基复合材料的冲击力学行为

- Mechanical behavior of graphene or SiC reinforced aluminum matrix composites under dynamic loading

- 材料工程, 2019, 47(3): 15-22

- Journal of Materials Engineering, 2019, 47(3): 15-22.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.001457

-

文章历史

- 收稿日期: 2017-11-26

- 修订日期: 2018-07-10

2. 中国科学院力学研究所, 北京 100080

2. Institute of Mechanics, Chinese Academy of Sciences, Beijing 100080, China

石墨烯是一种由碳原子构成的单层片状结构新材料。由于其特殊的二维结构,石墨烯具有优异的电学、光学、热学和力学性能。自2004年被成功制备后[1],石墨烯相关的基础研究和工程应用研究也成为近几年的研究热点之一,在我国已经得到了政府、学术界和企业界的高度重视。利用石墨烯的高强高韧性能来增强金属、陶瓷或树脂等是石墨烯应用研究的一个重要方向[2-4]。

金属基复合材料由于其性能的多样性明显优于传统合金和其他复合材料,被称为“21世纪的材料”[5],铝基复合材料具有高比强度、高比刚度等优点,并且易于制备和加工[6],因此它的发展在整个金属基复合材料领域都尤为突出。碳化硅增强铝基复合材料是应用最广和研究最多的铝基复合材料之一,具有高比强度和比模量、耐磨、耐疲劳、密度小和良好的尺寸稳定性等优异的力学性能和物理性能,并且制造成本低廉,在过去20年中,世界各国对碳化硅增强铝基复合材料进行了广泛的关注。到目前为止,碳化硅增强铝基复合材料的制备工艺和性能研究已日趋成熟,在电子、军事等多个领域都有广泛的应用[7]。王旭东等研究的石墨烯增强铝基复合材料,能够在静态载荷下增强材料的屈服强度而不降低材料塑性[8]。目前所制备的石墨烯增强铝基复合材料多关注其静态载荷下的力学性能[9-15],但对动态冲击载荷下的材料性能研究较少。采用石墨烯来改善树脂和陶瓷性能的研究也很广泛[16-18],但利用石墨烯增强金属基复合材料的研究相对较少。添加高体积分数的石墨烯可以显著提高复合材料的比刚度和比强度,虽然高体积分数的石墨烯的加入会导致复合材料的原材料成本的上升[19],但是由于其极高的比刚度和比强度[20],石墨烯增强Al基复合材料的轻质构件在航空航天以及国防军事领域具有强烈且直接的应用需求。未来,随着石墨烯制备产业的扩大,其制备成本和市场价格将逐渐降低,石墨烯增强铝基复合材料将在航空航天、军用装备、高端制造等领域发挥更加重要的应用价值。

然而,航空航天及军用材料和结构常面临着承受瞬态冲击载荷的复杂服役环境,因此,建立材料成分-结构件-抗冲击性能三者之间的关系对零部件的可靠性设计是极为重要的。本工作以石墨烯增强铝基复合材料结构的高效率、低成本、高可靠性设计为目标,以航空航天及军用服役环境下材料和结构承受复杂的冲击性载荷为背景,立足于实验数据,研究了添加石墨烯和添加碳化硅对铝基复合材料的动态力学性能影响,并对J-C和Z-A两种广泛应用于工程中的宏观本构模型进行了参数拟合,建立了石墨烯增强铝基复合材料和碳化硅增强铝基复合材料包含应变率效应的变形及破坏本构关系。

1 实验材料与方法实验选用的石墨烯增强铝基复合材料和碳化硅增强铝基复合材料是将纯铝雾化粉体分别与石墨烯、碳化硅在V型混粉机中进行充分混合,将混合粉体置入球磨机中低温搅拌2h,再放入惰性气体保护箱内恢复温度后,装入铝合金包套进行真空除气,除气结束后,将包套焊合密封,在立式挤压机上进行热挤压,制成石墨烯增强铝基复合材料和碳化硅增强铝基复合材料杆材[8]。实验内容包括准静态单向压缩实验和分离式霍普金森压杆实验,并使用SEM观察了材料的形貌特征。

1.1 准静态单向压缩实验在常温下准静态单向压缩实验中,应用微机控制电子万能试验机进行静态测量,该试验机加载量程为±250kN,加载速率为2mm/min,名义应变率约为1.1×10-3s-1,满足准静态压缩要求。

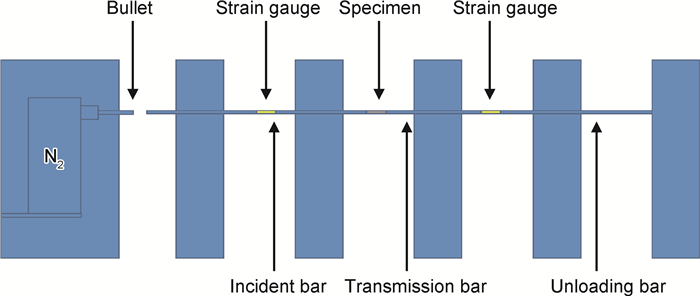

1.2 分离式霍普金森压杆实验(SHPB)SHPB装置示意图如图 1所示,实验时,子弹通过氮气枪以一定速率射出,撞击入射杆,在入射杆中产生一个入射脉冲,随后,脉冲通过入射杆到达试件,并在入射杆中形成一个反射脉冲,试件在应力脉冲作用下变形,并在透射杆中形成一个透射脉冲,通过激光光源测定子弹速率,通过附在入射杆与透射杆上的应变片来测得动态实验波形图,再由相关公式进一步求得应力应变。由于在子弹撞击时形成的应力波中有很大噪音干扰,采用大小不同的胶皮来进行滤波。表 1为实验材料及应变率范围。

|

图 1 分离式霍普金森压杆原理示意图 Fig. 1 Principle diagram of SHPB |

| Material | State | Strain rate/s-1 | |||

| Al-SiC | Quasi-static | 900 | 1700 | 2300 | 3000 |

| Al-graphene | Quasi-static | 900 | 1700 | 2300 | 3000 |

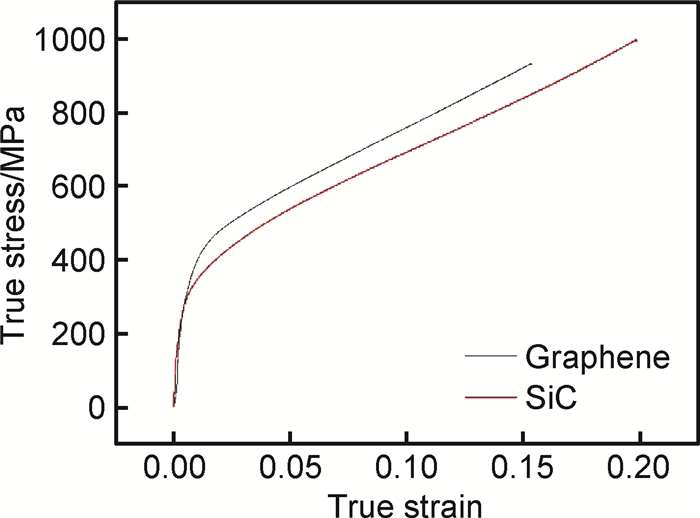

由准静态单向压缩实验得到的应力-应变曲线如图 2所示。加入碳化硅的铝基复合材料屈服强度约为300MPa,加入石墨烯的铝基复合材料的屈服强度约为350MPa,明显加入石墨烯的铝基复合材料屈服强度高于加入碳化硅的铝基复合材料。从图 2中还能看出,加入碳化硅和加入石墨烯的两种铝基复合材料,两者应变硬化率没有明显区别,说明石墨烯不影响材料的应变硬化率。

|

图 2 准静态单向压缩应力-应变曲线 Fig. 2 Quasi-static uniaxial compressive stress-strain curves |

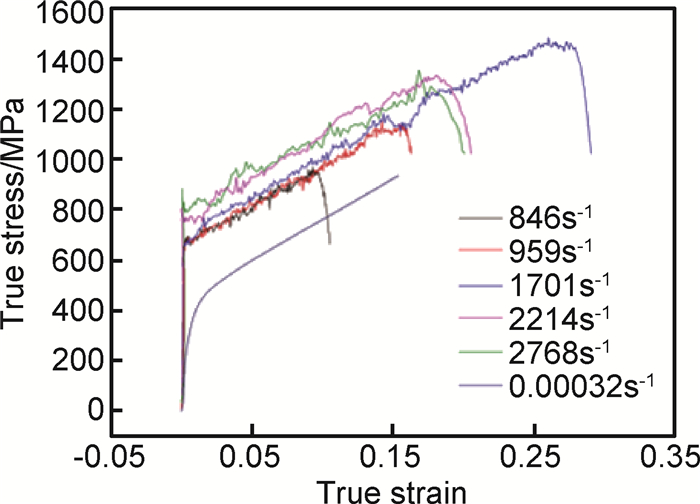

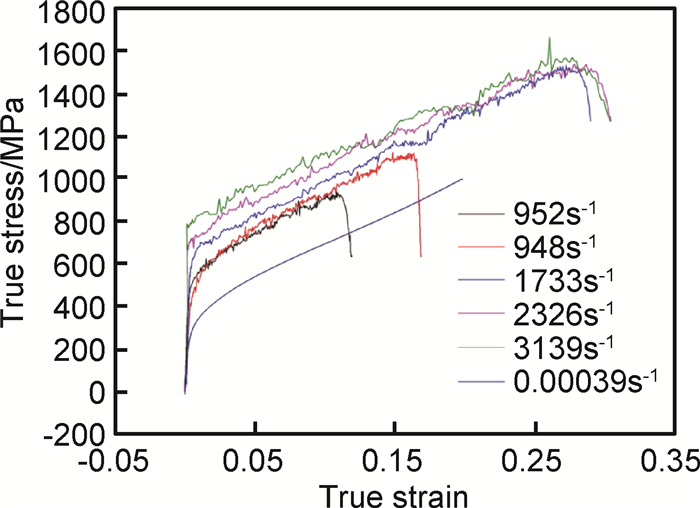

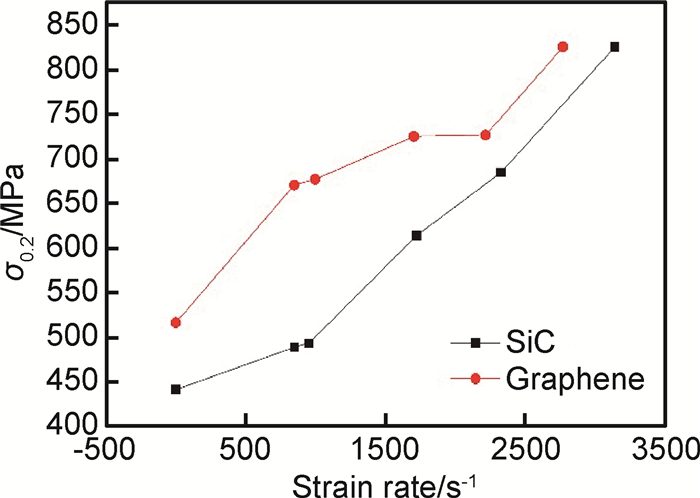

由SHPB动态实验所得的结果如图 3,4和图 5所示。其中,图 3是石墨烯增强铝基复合材料的动态冲击结果汇总,图 4是碳化硅增强铝基复合材料的动态冲击结果汇总。对比可以看出,在相同的动态冲击条件下,添加石墨烯的铝基复合材料的屈服强度得到了明显提升;在5种不同应变率条件下,碳化硅增强铝基复合材料表现出了明显的应变率效应,而石墨烯增强铝基复合材料则没有表现出明显的应变率效应,添加石墨烯弱化了材料的应变率效应;另外,在相同的高应变率条件下,石墨烯增强铝基复合材料的强度极限低于碳化硅增强铝基复合材料。图 5是两种材料屈服强度随应变率变化的曲线,对比可以看出,在5种相同的应变率条件下,添加石墨烯的铝基复合材料的屈服强度明显高于添加碳化硅的铝基复合材料。

|

图 3 石墨烯增强铝基复合材料的应变率效应 Fig. 3 Strain rate effect of graphene-reinforced aluminum matrix composites |

|

图 4 碳化硅增强铝基复合材料的应变率效应 Fig. 4 Strain rate effect of SiC-reinforced aluminum matrix composites |

|

图 5 屈服强度随应变率变化曲线 Fig. 5 Yield strength curves varies with the strain rates |

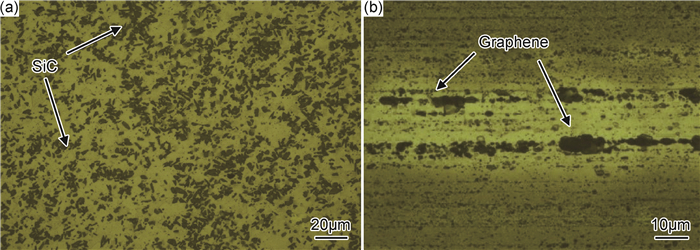

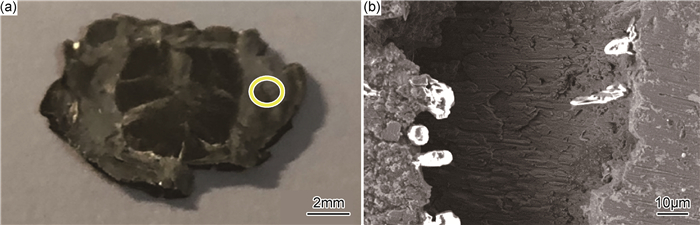

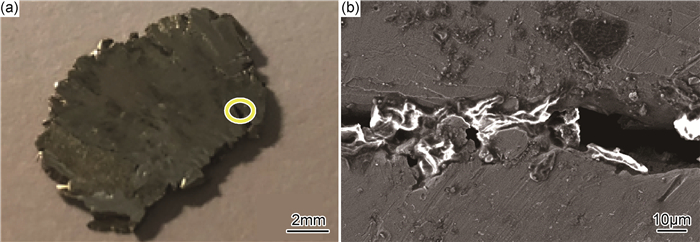

选择两个未经SHPB实验的碳化硅增强铝基试样和石墨烯增强铝基试样,分别在光学显微镜下观测其微观结构,图 6为两种试样在光学显微镜下照片。从图 6(a)可以看出,SiC在铝基中主要以颗粒形式存在,且分布相对均匀,SiC颗粒大小约为5μm;从图 6(b)能够看出,石墨烯在试样中不均匀分布,且石墨烯不以颗粒形式存在。分别取完成SHPB冲击实验的碳化硅增强铝基和石墨烯增强铝基复合材料的一小断面,在扫描电镜下观测其微观结构,所得结果如图 7和图 8所示。

|

图 6 光学显微镜下试样照片 (a)碳化硅增强铝基;(b)石墨烯增强铝基 Fig. 6 OM photos of specimen (a)SiC-Al; (b)graphene-Al |

|

图 7 碳化硅增强铝基复合材料实验照片(a)及SEM照片(b) Fig. 7 Experimental photo(a) and SEM photo(b) of SiC-Al |

|

图 8 石墨烯增强铝基复合材料实验照片(a)及SEM照片(b) Fig. 8 Experimental photo(a) and SEM photo(b) of graphene-Al |

从图 7所示碳化硅增强铝基复合材料的高倍形貌的SEM图片中能够发现,在断口两侧存在SiC颗粒,微观组织的几何形式表明这里主要承受拉伸状态,由材料宏观断裂结构和断口处SiC颗粒的拉伸情况可判断,在拉伸过程中,首先被拉伸的是抗拉伸能力较弱的铝基,强度较高的SiC在材料起到了很好的强化作用,提高了碳化硅增强铝基复合材料的屈服强度。

从图 8所示石墨烯增强铝基复合材料的高倍形貌的SEM图片中能够发现,断口处存在层片状的石墨烯,结合石墨烯所处位置可判断材料中的石墨烯和SiC一样,在拉伸过程中起到了很好的强化作用,结合石墨烯本身优秀的力学性能,大幅提高了石墨烯增强铝基复合材料的屈服强度。

2.4 动态本构关系拟合一般来说,材料的本构模型分为两大类,分别是宏观经验模型,如常用的Johnson-Cook模型(简称J-C模型),以及具有物理基础的实验模型,如Zerilli-Armstrong模型(简称Z-A模型),相比较Johnson-Cook模型,基于热激活位错运动的Zerilli-Armstrong模型综合考虑了温度、应变率和加工硬化三者之间的相互耦合作用,该模型由Zerilli和Armstrong于1987年建立。由于面心和体心材料的热激活机理不同,所以Z-A模型又分为ZA-FCC和ZA-BCC,之后于1995年又统一表达成了Z-A模型[21]。本工作主要针对石墨烯增强铝基复合材料和碳化硅增强铝基复合材料进行了J-C模型和Z-A模型的参数拟合。

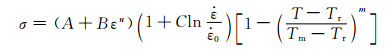

2.4.1 J-C本构模型Johnson-Cook模型是基于实验的宏观经验模型,能够反映加工硬化、温度和应变率这三者对材料性能的影响,尤其适合对应变率和温度更敏感的材料,所以经常被用来分析金属的动态力学行为,它的缺点是缺乏物理基础,没有考虑温度、应变率和加工硬化之间的相互耦合关系,塑性变形由位错运动和累积所致,不能看到材料微结构的演化,无法建立微结构与宏观力学之间的联系。Johnson-Cook模型一般表达式为:

|

(1) |

式中:σ为流动应力;ε为材料等效塑性应变;

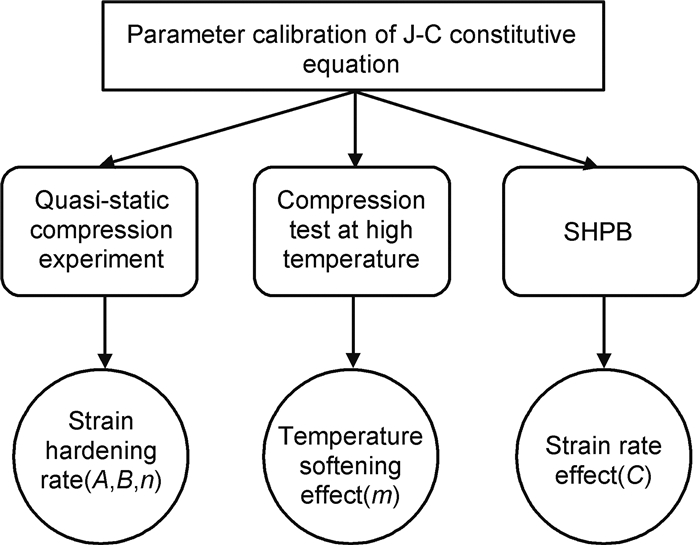

表达式右边三项分别表征应变硬化特征、应变率和温度的影响。分别通过常温准静态拉伸、高温准静态拉伸和动态拉伸实验来标定参数,这也是J-C模型能够获得如此广泛应用的重要原因。本实验在常温下进行,取T=Tr,消除温度影响。J-C模型表达式变形为:

|

(2) |

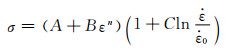

J-C模型的参数可由实验数据拟合得到,图 9为J-C本构方程参数实验测定方法。

|

图 9 J-C本构方程参数测定 Fig. 9 Parameter calibration of J-C constitutive equation |

具体方法为:

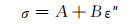

(1) 参数A,B和n的确定

式(2)右侧第一项表征等效塑性应变与应力关系,取实验条件为

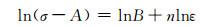

|

(3) |

A为静态屈服应力,从静态压缩应力应变曲线上可以直接得到。

对式(3)进行变形,得到:

|

(4) |

拟合数据可以得到lnB和ln(σ-A)的曲线,进一步得到斜率n和截距lnB,即得到了参数A,B,n的值,也可以运用最小二乘法拟合出B,n的值。

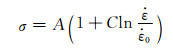

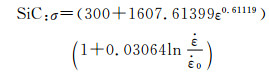

(2) 参数C的确定

参数C为应变率敏感因子,表征材料应力-应变关系随应变率变化特性, 取实验条件为

|

(5) |

可以进一步转化为:

|

(6) |

通过

经过以上步骤,已经通过实验数据成功确定了未知参数的值,拟合过程容易,操作简单,便于应用,应用J-C模型针对相应材料进行模型的预测与验证分析,确保模型具有较高的应用价值。

应用以上方法,对石墨烯增强铝基复合材料和碳化硅增强铝基复合材料进行数据拟合,从而确定这两种复合材料的J-C本构模型,表 2为静态压缩处理所得实验数据,动态冲击实验选取的应变率为分离式霍普金森杆实验测得,处理所得实验数据见表 3。

| Material | Static strain rate/s-1 | Static yield stress/MPa |

| SiC | 0.000389 | 300.0 |

| Graphene | 0.000322 | 354.3 |

| Material | Bullet diameter/mm | Velocity/(m·s-1) | Strain rate/ s-1 |

| 300 | 10.5 | 951.9191 | |

| 400 | 10.5 | 947.5852 | |

| SiC | 300 | 15.8 | 1733.0380 |

| 300 | 20.6 | 2325.7660 | |

| 300 | 26.1 | 3139.3550 | |

| 300 | 10.5 | 846.1742 | |

| 400 | 10.5 | 995.9063 | |

| Graphene | 300 | 15.8 | 1701.4010 |

| 300 | 20.6 | 2213.6430 | |

| 300 | 26.1 | 2767.7630 |

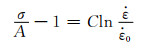

经过参数拟合计算, 可以确定J-C各个参数,各参数的值见表 4。

| Material | Parameter | Fitting result |

| SiC | A | 300 |

| B | 1607.61399 | |

| n | 0.61119 | |

| C | 0.03064 | |

| Graphene | A | 354.3 |

| B | 1549.88879 | |

| n | 0.68473 | |

| C | 0.03682 |

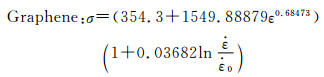

则可分别得到添加石墨烯和添加碳化硅的铝基复合材料J-C模型最终形式为:

|

(7) |

|

(8) |

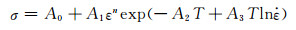

Z-A模型是具有物理基础的模型,在对石墨烯增强铝基复合材料的力学性能和变形行为的研究过程中发现,该复合材料的变形机理与FCC结构的材料更为相似[19],因此,在这里选用ZA-FCC本构模型进行拟合。

ZA-FCC模型的表达式如下:

|

(9) |

式中:σ为流变应力;ε为塑性应变;

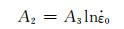

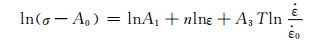

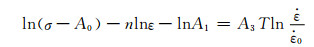

参考文献[20]中参数处理方法:

|

(10) |

其中

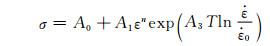

通过准静态压缩确定加工硬化项中的参数A0,A1,n, 方程可变形为:

|

(11) |

拟合方程:

|

(12) |

其中,A0为静态屈服应力,从静态压缩应力-应变曲线上可以直接得到。准静态压缩实验,取

通过常温下不同应变率实验确定A3值, 再将拟合方程进行变形。

|

(13) |

实验条件取室温T=298K, 通过对不同应变率下材料应力-应变关系的拟合,可以得到相应的A3的值。

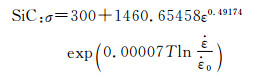

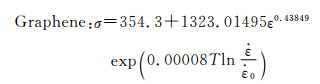

通过上述的拟合过程,能够确定Z-A模型的FCC形式下的各个参数,表 5为Z-A本构方程拟合所得参数值。

| Material | Parameter | Fitting result |

| SiC | A0 | 300 |

| A1 | 1460.65458 | |

| n | 0.49174 | |

| A3 | 0.00007 | |

| Graphene | A0 | 354.3 |

| A1 | 1323.01495 | |

| n | 0.43849 | |

| A3 | 0.00008 |

则可分别得到添加石墨烯和添加碳化硅的铝基复合材料Z-A模型FCC最终形式为:

|

(14) |

|

(15) |

本研究应用J-C和Z-A两种本构模型分别对两种材料进行拟合,其中J-C模型是基于实验的宏观经验模型,没有物理基础,而Z-A模型基于位错动力学理论,综合考虑了应变、应变率和温度的耦合效应。具有一定的物理基础。这两种模型参数都可以通过简单实验数据拟合得到。

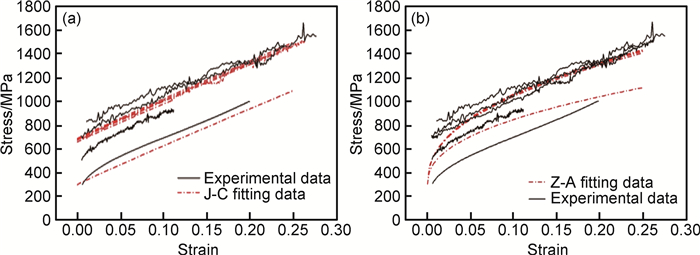

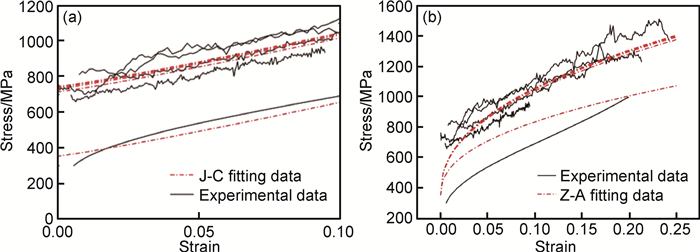

图 10和图 11为两种模型拟合结果和实验结果的对比图,表 6为J-C模型和Z-A模型预测的最大误差率的对比,从图 10,11可见,J-C模型的预测能力相对更加稳定,而Z-A模型在高应变率下预测较准,低应变率下预测不准,整体预测能力不如J-C模型准确,对于研究的两种合金,J-C模型的拟合效果和预测能力要优于Z-A模型。

|

图 10 碳化硅增强铝基复合材料本构模型预测结果和实验对比图 (a)J-C模型;(b)Z-A模型 Fig. 10 Comparison between predicted results and experimental results of SiC-Al (a)J-C model; (b)Z-A model |

|

图 11 石墨烯增强铝基复合材料本构模型预测结果与实验结果对比图 (a)J-C模型;(b)Z-A模型 Fig. 11 Comparison between predicted results and experimental results of graphene-Al (a)J-C model; (b)Z-A model |

| Material | Constitutive model | Maximum error rate/% |

| SiC | J-C Z-A | 6.98 14.30 |

| Graphene | J-C Z-A | 7.95 17.20 |

(1) 观察了碳化硅增强铝基复合材料和石墨烯增强铝基复合材料的SEM照片,判断在冲击过程中,碳化硅和石墨烯在材料中都起到了强化作用,在各个应变率载荷下,都增强了铝合金的屈服强度,其中,添加石墨烯对铝合金的屈服强度提升更加明显,但不影响材料的应变硬化率。

(2) 相较于添加碳化硅,添加石墨烯弱化了铝合金材料的应变率效应,在应变率为1700s-1以上时,添加石墨烯降低了铝合金材料的强度极限。

(3) 选取部分实验数据,拟合确定了添加石墨烯和添加碳化硅两种复合材料的J-C和Z-A本构方程的参数,并比较了两种本构模型的预测能力,对于本工作所研究复合材料,J-C模型的预测能力更好。

| [1] | LIN J, ZHANG P P, ZHENG C, et al. Reduced silanized grapheme oxide/epoxy-polyurethane composites with enhanced thermal and mechanical properties[J]. Applied Surface Science, 2014, 316 : 114–123. DOI: 10.1016/j.apsusc.2014.07.058 |

| [2] | CHEN Y F, BI J Q, YIN C L, et al. Microstructure and fracture toughness of grapheme nanosheets/alumina composites[J]. Ceramics International, 2014, 40 : 13883–13889. DOI: 10.1016/j.ceramint.2014.05.107 |

| [3] | ZHANG Y L, WANG Y, YU J R, et al. Tuning the interface of graphene platelets/epoxy composites by the covalent grafting of polybenzimidazole[J]. Polymer, 2014, 55 : 4990–5000. DOI: 10.1016/j.polymer.2014.07.045 |

| [4] | WANG R G, LI Z, LIU W B, et al. Attapulgite-graphene oxide hybrids as thermal and mechanical reinforcements for epoxy composites[J]. Composites Science and Technology, 2013, 87 : 29–35. DOI: 10.1016/j.compscitech.2013.08.002 |

| [5] |

黄伯云, 肖鹏, 陈康华, 等. 复合材料研究新进展(上)[J].

金属世界, 2007 (2): 46–48.

HUANG B Y, XIAO P, CHEN K H, et al. New progress in the research of composite materials[J]. Metal World, 2007 (2): 46–48. DOI: 10.3969/j.issn.1000-6826.2007.02.015 |

| [6] |

修子扬, 刘波, 武高辉, 等. 可用于空间的SiCP/Al复合材料热物理性能研究[J].

载人航天, 2012, 18 : 62–64.

XIU Z Y, LIU B, WU G H, et al. Thermophysical properties of SiCP/Al composites for space applications[J]. Manned Spaceflight, 2012, 18 : 62–64. |

| [7] |

郑喜军, 米国发. 碳化硅颗粒增强铝基复合材料的研究现状及发展趋势[J].

材料热处理技术, 2011, 40 (12): 92–95.

DENG X J, MI G F. Research status and development trend of SiC reinforced aluminum matrix composites[J]. Transactions of Materials and Heat Treatment, 2011, 40 (12): 92–95. |

| [8] |

李炯利, 王旭东. 石墨烯含量对铝基复合材料微观组织和力学性能的影响[J].

稀有金属, 2018, 42 (3): 252–258.

LI J L, WANG X D. Effect of graphene content on microstructure and mechanical properties of aluminum matrix composites[J]. Chinese Journal of Rare Metals, 2018, 42 (3): 252–258. |

| [9] | BASTWROS M, KIM G Y, ZHU C, et al. Effect of ball milling on graphene reinforced Al6061 composite fabricated by semi-solid sintering[J]. Composites:Part B, 2014, 60 : 111–118. DOI: 10.1016/j.compositesb.2013.12.043 |

| [10] | LI Z, FAN G L, TAN Z Q, et al. Uniform dispersion of graphene oxide in aluminum powder by direct electrostatic adsorption for fabrication of graphene/aluminum composites[J]. Nanotechnology, 2014, 25 : 325601. DOI: 10.1088/0957-4484/25/32/325601 |

| [11] |

燕绍九, 陈翔, 洪起虎, 等. 石墨烯增强铝基纳米复合材料研究进展[J].

航空材料学报, 2016, 36 (3): 57–70.

YAN S J, CHEN X, HONG Q H, et al. Research progress of graphene reinforced aluminum matrix nanocomposites[J]. Journal of Aeronautical Materials, 2016, 36 (3): 57–70. |

| [12] | YAN S J, DAI S L, ZHANG X Y, et al. Investigating aluminum alloy reinforced by graphene nanoflakes[J]. Materials Science and Engineering:A, 2014, 612 : 440–444. DOI: 10.1016/j.msea.2014.06.077 |

| [13] |

洪起虎, 燕绍九, 杨程, 等. 氧化石墨烯/铜基复合材料的微观结构及力学性能[J].

材料工程, 2016, 44 (9): 1–7.

HONG Q H, YAN S J, YANG C, et al. Microstructure and mechanical properties of graphene oxide/copper matrix composites[J]. Journal of Materials Engineering, 2016, 44 (9): 1–7. |

| [14] |

李涛, 郭西振, 张新馨. 颗粒增强铝基复合材料的研究与进展[J].

黑龙江科技信息, 2014 (1): 41–42.

LI T, GUO X Z, ZHANG X X. Research and development of particle reinforced aluminum matrix composites[J]. Heilongjiang Science and Technology Information, 2014 (1): 41–42. DOI: 10.3969/j.issn.1673-1328.2014.01.055 |

| [15] |

崔岩, 王力锋, 任建岳, 等. 中国航空航天用多功能SiC/Al复合材料研究进展[J].

中国航空学报, 2008 (6): 578–584.

CUI Y, WANG L F, REN J Y, et al. Research progress of multifunctional SiC/Al composites for aerospace applications[J]. Chinese Journal of Aeronautics, 2008 (6): 578–584. |

| [16] | MICHLKOV M, KAIAROV M, TATARKO P, et al. Effect of homogenization treatment on the fracture behavior of silicon nitride/grapheme nanoplate lets composites[J]. Journal of the European Ceramic Society, 2014, 34 : 3291–3299. DOI: 10.1016/j.jeurceramsoc.2014.03.023 |

| [17] | RAMIREZ C, MIRANZO P, BELMONTE M, et al. Extraordinary toughening enhancement and flexural strength in Si3N4 composites using graphene sheets[J]. Journal of the European Ceramic Society, 2014, 34 : 161–169. DOI: 10.1016/j.jeurceramsoc.2013.08.039 |

| [18] |

王宏凯, 马及胜, 房立清, 等. 涂层材料的J-C本构模型参数标定[J].

火炮发射与控制学报, 2015, 36 (3): 36–39.

WANG H K, MA J S, FANG L Q, et al. Parameter calibration of J-C constitutive model for coating materials[J]. Journal of Gun Launch & Control, 2015, 36 (3): 36–39. |

| [19] | BARTOLUCCI F S, PARAS J, RAFOEE A M. Graphene-alum-inum nanocomposites[J]. Materials Science and Engineering:A, 2011, 528 : 7933–7937. DOI: 10.1016/j.msea.2011.07.043 |

| [20] | LATIE H F, SHERIF M E. Effects of sintering temperature and graphite addition on the mechanical properties of aluminum[J]. Journal of Industrial and Engineering Chemistry, 2012, 18 : 2129–2134. DOI: 10.1016/j.jiec.2012.06.007 |

| [21] |

张宏建, 温卫东, 崔海涛, 等. Z-A模型的修正及在预测本构关系中应用[J].

航空动力学报, 2009, 24 (6): 24–26.

ZHANG H J, WEN W D, CUI H T, et al. Modification of Z-A model and its application in prediction of constitutive relations[J]. Journal of Aerospace Power, 2009, 24 (6): 24–26. |

2019, Vol. 47

2019, Vol. 47