文章信息

- 倪楠楠, 夏璐, 张文宇, 陈旭, 益小苏

- NI Nan-nan, XIA Lu, ZHANG Wen-yu, CHEN Xu, YI Xiao-su

- 苎麻纤维布和玻璃纤维布混杂铺层复合材料的力学性能

- Mechanical properties of ramie fiber cloth and glass fiber cloth hybrid laminated composite

- 材料工程, 2019, 47(2): 153-159

- Journal of Materials Engineering, 2019, 47(2): 153-159.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000037

-

文章历史

- 收稿日期: 2015-01-05

- 修订日期: 2018-10-16

2. 中国航发北京航空材料研究院, 北京 100095

2. AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China

为减少环境污染,应对日益紧迫的能源和资源危机,人们对生态和资源保护愈来愈重视,发展环境友好型复合材料越来越重要,成为近期研究的热点之一。苎麻、亚麻、剑麻、大麻和木纤维等植物纤维来源丰富、价格低廉、易降解、无污染,同时具有质量轻、比强度和比模量高等优点,是很有前途的环境友好复合材料原材料[1-3]。苎麻纤维在中国被称作“中国草”,产量占世界的90%以上,且力学性能优异,拉伸强度400~938MPa,拉伸模量为61.4~128GPa,在麻类纤维中最为突出,属于高性能的天然植物纤维[4-5]。苎麻纤维增强树脂基复合材料可在汽车、建筑、土工、交通运输等领域得到应用[6]。目前关于苎麻复合材料的研究主要集中在苎麻纤维的预处理和复合材料的力学性能和耐湿热性能的评价等方面[7-9],而关于其阻尼减振性能的研究报道较少。近年来随着高速铁路的蓬勃发展,人们对环境振动控制及舒适度的要求越来越高,苎麻纤维由于其中空结构而具有优良的阻尼减振性能[10]。利用苎麻纤维开发绿色阻尼减振复合材料具有良好的应用前景[11]。本工作借鉴了李世红等关于超混杂苎麻纤维增强铝复合材料的制备思路[12],金明江等关于铺层复合材料的设计思路[13]和杨霜等关于混杂纤维制备兼具力学性能和阻尼性能复合材料的思路[14],采用苎麻纤维布/玻璃纤维布混杂铺层的方式,制备混杂铺层的复合材料并对其力学性能、阻尼减振性能及微观结构进行研究。

1 实验材料及方法 1.1 混杂铺层阻尼复合材料的制备实验选取玻璃纤维平纹布(巨石集团,面密度250g/m2)和苎麻平纹布(国产,面密度133g/m2)按照图 1所示进行铺层设计制备玻璃纤维和苎麻纤维布混杂铺层复合材料,分别制备10层玻璃纤维布和10层苎麻纤维布组成的层合板作为对比样品。采用VRAM工艺制备层合板。制备装置见图 2,树脂采用北京航空材料研究院研制的3266环氧树脂。固化制度为90℃固化2h,120℃固化3h,固化全程抽真空

|

图 1 混杂铺层复合材料铺层示意图 (a)G-R-G-R-G结构模型(简称GRG);(b)R-G-R-G-R结构模型(简称RGR) Fig. 1 Schematic illustration of hybrid laminated composite (a)G-R-G-R-G structural model(abbr GRG); (b)R-G-R-G-R structural model(abbr RGR) |

|

图 2 VRAM法制备苎麻纤维布玻璃纤维布混杂铺层复合材料装置图 Fig. 2 Device figure of ramiefiber cloth and glass fiber cloth hybrid laminated composite prepared by VARM |

复合材料的静态力学性能测试在Instron8803材料试验机上进行。层间剪切性能根据ASTMD2344-1984标准测试,拉伸性能根据ASTMD3039-2007标准测试,冲击韧度根据GB/T1451-2005标准测试。

1.2.2 动态力学性能测试复合材料的动态力学性能通过测试动态热机械曲线表征,实验在DMA型Q800动态机械分析仪上进行。测试模式为三点弯曲,样品尺寸为60mm×10mm,其梁跨距为35mm。测试频率1Hz,温度范围30~250℃,升温速率3℃/min,应变大小保持在0.015%。

1.2.3 阻尼性能测试复合材料的阻尼性能采用单悬臂梁共振实验评价。样品尺寸为180mm×10mm,将样品固定在振动台架上,悬臂长度为130mm,用力锤敲击样品根部后,用激光探测器记录样品末端感光纸上的位移信息,利用位移随时间的变化曲线求得复合材料的阻尼因子。此外,采用扫频方式,以音响为激振源,测试了复合材料在0~400Hz范围内的共振频率。

1.2.4 微观形貌表征对冲击断裂韧性测试后的断面形貌进行了微观形貌表征,表征手段采用型号为QUNATA600的扫描电镜。

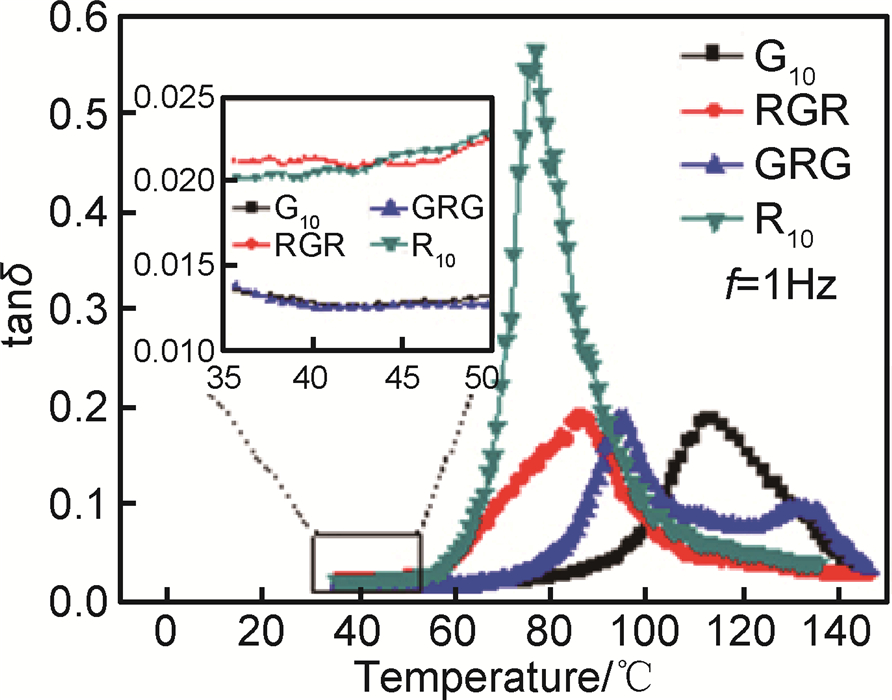

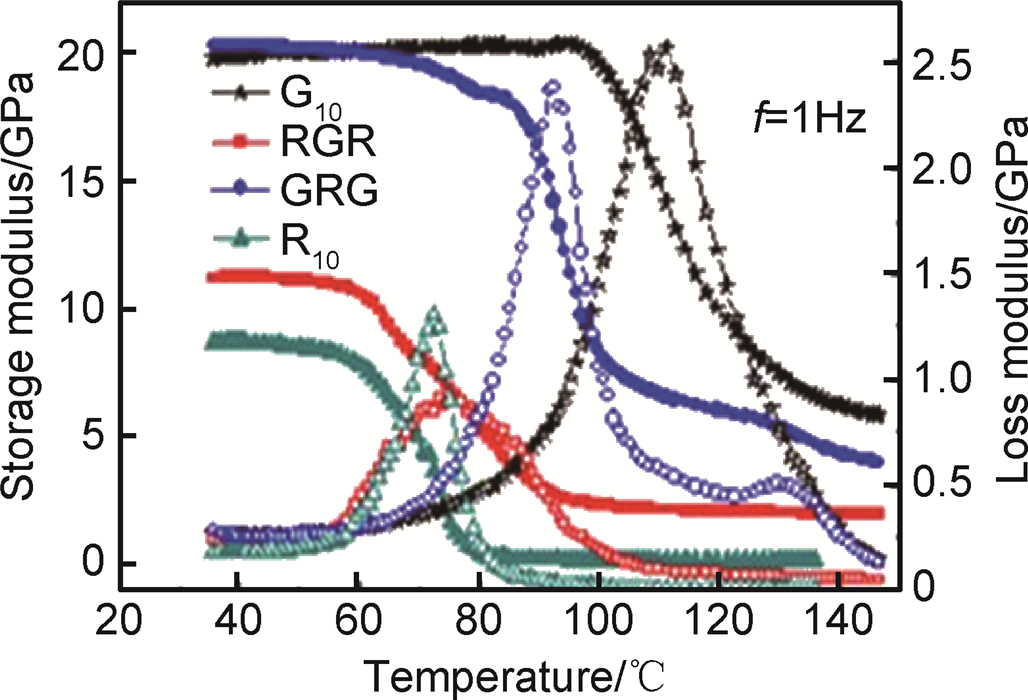

2 结果与讨论 2.1 混杂铺层阻尼复合材料动态力学性能图 3和图 4是不同铺层设计的苎麻纤维布/玻璃纤维布混杂铺层复合材料的DMA测试曲线。从图 3可以看出,纯玻璃纤维布层合板G10的玻璃化温度在115℃附近,阻尼峰值约0.20。苎麻纤维布层合板R10的玻璃化温度明显偏低,大约在77℃,阻尼峰值达到0.56,约为G10的2.8倍,此外其使用温度区间(60℃以下)的损耗因子达到0.020,也明显高于G10的0.014。两种混杂铺层复合材料的损耗峰值均与G10接近,但60℃以下的损耗因子出现了明显的差异,RGR型复合材料的损耗因子达到0.021,比R10还大,而GRG型复合材料的阻尼因子与G10接近。由图 4可知,G10的储能模量100℃前一直保持在20GPa附近,玻璃化转变开始后储能模量逐渐下降并最后稳定在6GPa。而R10的储能模量35℃时只有9GPa左右,当温度升到60℃后开始明显下降,这说明纯苎麻纤维板力学性能明显较差,且使用温度不能超过60℃。GRG型复合材料起始储能模量与玻璃纤维层合板几乎相等,甚至有少量提升,但从70℃开始有缓慢下降,温度升至90℃后剧烈下降。RGR型复合材料起始储能模量较纯苎麻层合板提升到11GPa,且下降幅度较R10缓慢。由此可见,通过苎麻纤维与玻璃纤维混杂铺层能够提高复合材料的耐热性能和使用温度。另外,从损耗模量的峰值及位置来看,4种层合板的损耗模量峰及对应温度随着苎麻纤维布含量的增加逐渐下降(RGR型损耗模量峰值最低,但峰型较宽),不同铺层的复合材料在不同的温度区间内取得最大值,损耗模量代表层合板消耗振动能量的能力,因此可以通过对铺层材料和铺层方式的设计实现不同温度区间的最佳阻尼耗能,以适应不同的使用环境条件。

|

图 3 混杂铺层复合材料阻尼因子温度谱 Fig. 3 Temperature spectrum of loss factors of hybrid laminated composite |

|

图 4 混杂铺层复合材料储能和损耗模量温度谱 Fig. 4 Temperature spectrum of storage modulus and loss modulus of hybrid laminated composite |

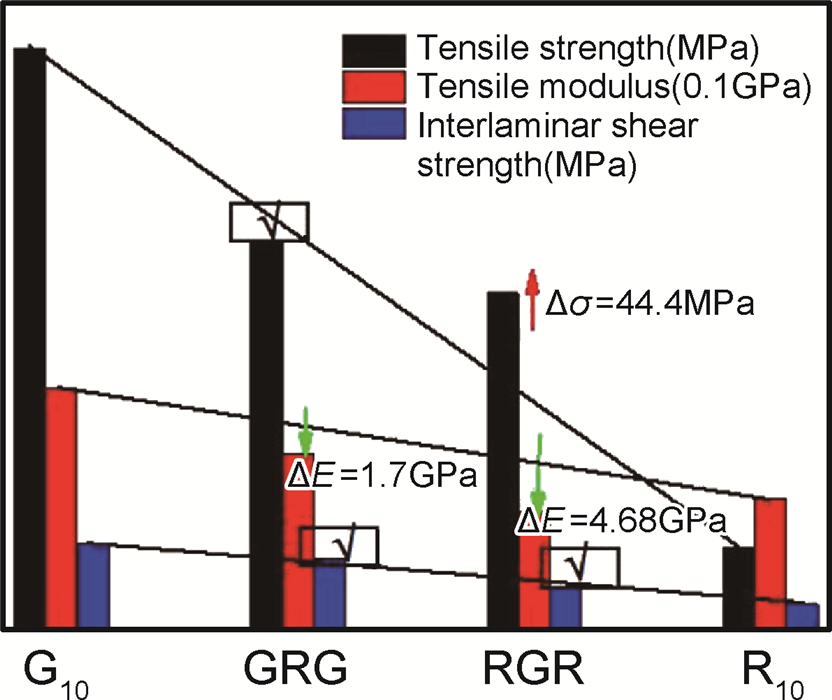

表 1列出不同铺层设计的苎麻纤维布/玻璃纤维布混杂铺层复合材料的拉伸性能和层间剪切强度测试结果。由表 1可知,纯玻璃纤维层合板G10的拉伸强度、拉伸模量和层间剪切强度分别为481.1MPa,20GPa和71.2MPa。而纯苎麻纤维层合板R10的拉伸强度和拉伸模量只有68.5MPa和10.8GPa,分别为G10的1/7和1/2,断裂伸长率只有0.63%,与文献报道的苎麻纤维布拉伸强力约为玻璃纤维布1/5[16],断裂伸长率达5.36%有明显的差距,究其原因,苎麻纤维具有很强的极性和亲水性,与非极性的、疏水性的树脂基体之间容易形成较差的界面,从而导致复合材料的总体性能下降,R10的层间剪切强度仅有21.1MPa也证实了这点。GRG型和RGR型层合板的拉伸强度和拉伸模量分别为321.8MPa,14.6GPa和278.4MPa,9.8GPa,层间剪切强度分别为59.0MPa和35.6MPa。其中拉伸强度和层间剪切强度都明显与苎麻纤维的含量成反比,如图 5所示,以R10和G10的静态力学性能为两极,拉伸强度和层间剪切强度基本符合线性混杂关系,但拉伸模量则普遍比线性混合值偏低,尤其是RGR型复合材料,其拉伸模量比纯R10还低,但拉伸强度高出线性混合值44.4MPa,断裂伸长率达到2.84%,这说明混杂铺层能够明显提高复合材料的断裂伸长率,从而发挥了苎麻纤维的增强作用。

| Sample | Tensile strength/MPa | Tensile modulus/GPa | Interlaminar shear strength/MPa | Elongation/% |

| G10 | 481.1±11.9 | 20.0±0.5 | 71.2±1.8 | 2.41 |

| R10 | 68.5±7.7 | 10.8±0.6 | 21.1±2.0 | 0.63 |

| GRG | 321.8±15.5 | 14.6±0.1 | 59.0±1.2 | 2.20 |

| RGR | 278.4±4.7 | 9.8±0.1 | 35.6±0.6 | 2.84 |

|

图 5 混杂铺层复合材料静态力学性能混杂规律图 Fig. 5 Hybrid rules of static mechanical properties of hybrid laminated damping composite |

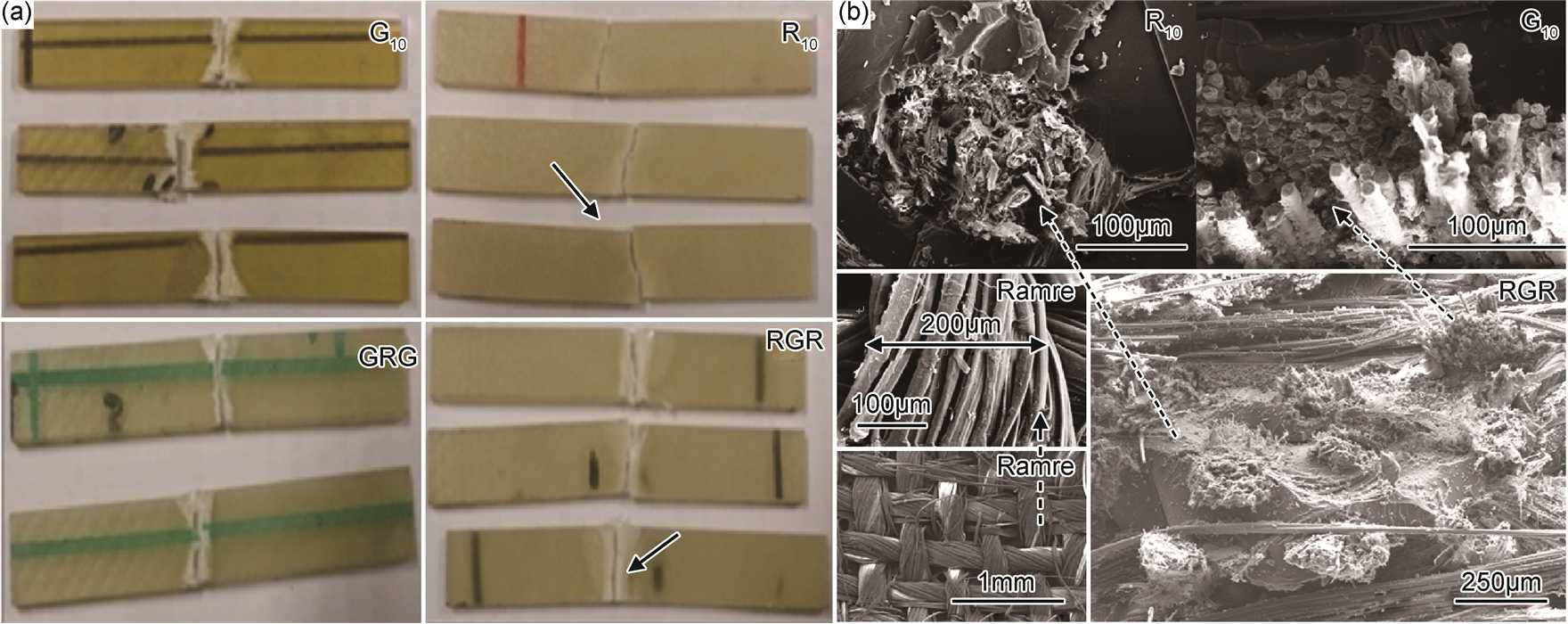

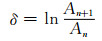

表 2列出了不同铺层设计的苎麻纤维布/玻璃纤维布混杂铺层复合材料的冲击韧度和平均冲断吸收功。冲击韧度的测试过程是将试样放在支撑物上,摆锤以一定的速率撞击试样,使试样受到冲击而迅速破坏。计算公式如公式(1)所示,A为冲击吸收功,w为样品宽度,d为样品厚度。

|

(1) |

| Sample | Average breaking absorption power/J | Impact toughness/(kJ·m-2) | Thickness/mm | Density/(g·cm-3) |

| G10 | 5.52 | 220.67 | 2.567 | 1.733 |

| R10 | 0.62 | 24.67 | 2.432 | 1.349 |

| GRG | 3.46 | 138.40 | 2.389 | 1.589 |

| RGR | 2.91 | 116.40 | 2.313 | 1.509 |

|

图 6 混杂铺层复合材料冲断后的宏观 Fig. 6 Macro(a) and micro(b) profiles of hybrid laminated composite after impact fracture |

玻璃纤维层合板G10的冲断吸收功为5.52J,计算其冲击韧度为220.67kJ/m2,其冲断宏观形貌如图 6 (a)所示,断口较平且周围有少量的分层, 微观形貌如图 6(b)所示,玻璃纤维丝束非常整齐地断裂,属于典型的平口断裂形貌,丝束四周紧紧包裹着一层基体树脂,且树脂表面非常粗糙,这都说明玻璃纤维布与3266树脂有很好的界面结合性能,在冲断的过程中,玻璃纤维丝束能够形成很好的合力并通过纤维和树脂的断裂吸收大量的能量。苎麻纤维层合板R10的冲断吸收功为0.62J,冲击韧度为24.67kJ/m2,仅为G10的1/8,其宏观断面呈现不规则断口,且沿断裂面向两侧有一定长度的分层变色,如图 6(a)中黑色箭头所示。微观SEM照片显示,平纹苎麻布中苎麻纤维呈打捻状,一束纤维的宽度约为200μm,纤维分布非常松散,有利于树脂对纤维丝束内的浸透。此外断面上苎麻纤维很多裸露在外且呈现粉碎性撕裂形貌,而周围的树脂断面很光滑,这进一步说明了苎麻纤维层合板界面黏附较差,裂纹沿层间发生扩展,并没有充分发挥苎麻纤维的增强作用,由于其断裂伸长率很低,没有通过塑性变形吸收足够的能量,故断裂韧性偏低。GRG型和RGR型层合板的冲击韧度分别为138.4kJ/m2和116.4kJ/m2,而其对应的线性混杂断裂韧性插值为142.2kJ/m2和104.3kJ/m2,出现了和拉伸强度相似的规律。两种混杂铺层层合板兼具G10和R10的断裂特征,其宏观断口均呈现不规则形状,但RGR型在断裂面向两侧出现明显的分层变色。其微观形貌以RGR型为例分析,如图 6(b)所示,其断面既有玻璃纤维的整齐断裂和粗糙树脂断面,也有苎麻纤维的粉碎性撕裂和光滑树脂表面。由于混杂铺层复合材料含有玻璃纤维,在一定程度上改进了层间性能,故断裂伸长率明显增加,能够通过纤维和树脂的塑性变形吸收更多的能量。

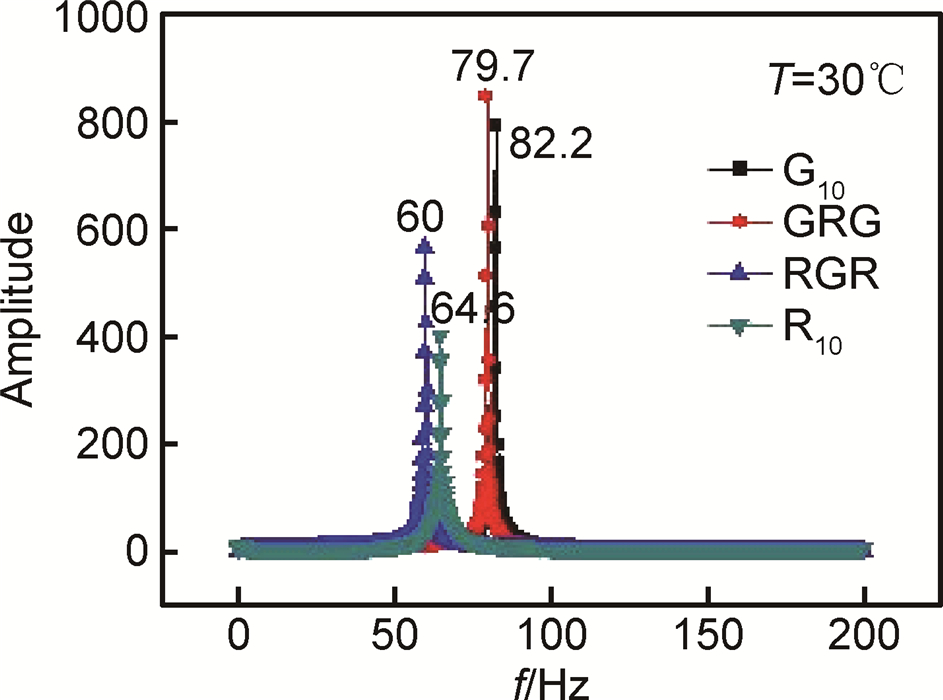

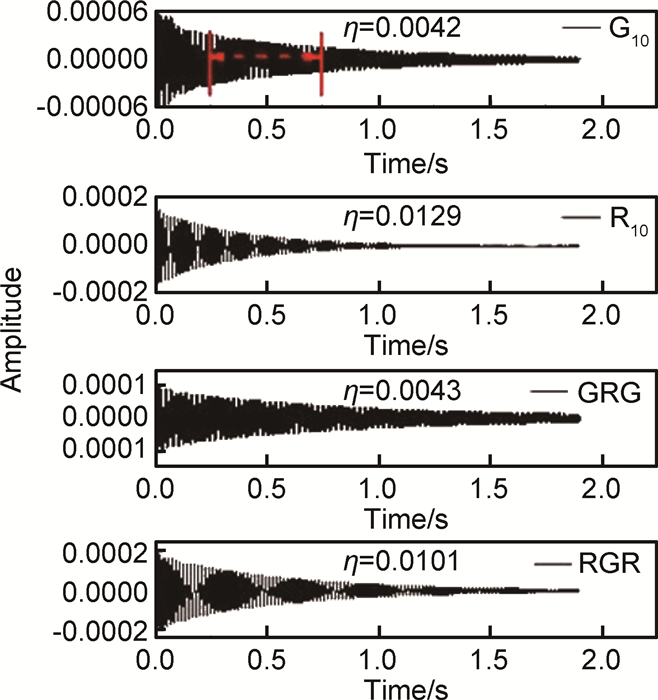

2.4 混杂铺层复合材料阻尼减振性能图 7是不同铺层设计的苎麻纤维布/玻璃纤维布混杂铺层复合材料的共振频率图。玻璃纤维板G10的共振频率为82.2Hz,苎麻纤维板R10的共振频率为64.6Hz。如公式(2)所示,层合板的共振频率与样品厚度成正比,与样品的长度的平方成反比,与样品比弹性模量的平方根成正比。G10的弹性模量约为R10的2倍,尽管其密度1.733g/cm3大于R10的1.349g/cm3,但比模量较高,加上其厚度最大,因此其共振频率较高。GRG型层合板一阶频率为79.7Hz,和G10很接近,而RGR型层合板一阶频率只有60Hz,比R10还低4.6Hz,这与其厚度最小且比模量比R10小有关。图 8是不同铺层设计的苎麻纤维布/玻璃纤维布混杂铺层复合材料的自由振动衰减曲线图。由图 8可知,纯苎麻层合板R10具有最好的阻尼减振效果,根据公式(3),(4)可计算其损耗因子为0.0129,大约为G10损耗因子0.0042的3倍。GRG型层合板阻尼因子只有0.0043,说明这种铺层方式几乎没有提高层合板的阻尼性能,而RGR型层合板的阻尼因子达到了0.0101,约为G10的2.4倍。由此可见,混杂铺层复合材料的阻尼性能不仅与苎麻纤维布的含量有关,铺层方式对其影响更加明显。有必要对其结构进行分析,找出其阻尼减振性能差异的机理所在,从而为混杂材料的性能设计提供科学依据。

|

(2) |

|

(3) |

|

(4) |

|

图 7 混杂铺层复合材料料共振频率 Fig. 7 Resonant frequencies of hybrid laminated composite |

式中:δ为振动衰减因子;An+1,An为第n+1和n个周期的振动峰值;η为损耗因子;ξ为阻尼比。

本工作测试的衰减曲线不同衰减位置衰减率有偏差,这可能与测试仪器的偏差有关,也可能是材料的阻尼具有非线性。计算时统一以稳定振动开始衰减0.5s的时间区间内所有相邻周期计算所得对数衰减率的平均值作为其对数衰减率,如图 8中红色区间所示。

|

图 8 混杂铺层复合材料料自由振动衰减曲线 Fig. 8 Free vibration decaying curves of hybrid laminated composite |

此外,ρ,L,H分别为样品密度,长度和厚度;fn是第n阶模态的固有频率;Ef是有效弯曲模量,与固有频率有关;Cn第n阶模态的相关系数[C1=0.55959, C2=3.5069, C3=9.8194,Cn=(π/2)(n-0.5)2, n≥3][18]。

2.5 混杂铺层复合材料有限元分析铺层材料用正交各向异性材料模型,玻璃纤维布单层厚度0.000513mm;苎麻纤维布层单层厚度为0.000488m。本节在Ansys14.5中采用solid186单元模拟混杂铺层复合材料,两种铺层的具体结构参数如表 3所示。

| Material | EX/Pa | EY/Pa | EZ/Pa | PRXY | PRYZ | PRXZ | GXY/Pa | GYZ/Pa | GXZ/Pa | ρ/(kg·m-3) | β |

| Glass fiber layer | 2.05×1010 | 2.05×1010 | 3.0×109 | 0.09 | 0.09 | 0.09 | 3.5×109 | 3×109 | 3.5×109 | 1733 | 6.0×10-6 |

| Ramie fiber layer | 1.08×1010 | 1.08×1010 | 2.8×109 | 0.09 | 0.09 | 0.09 | 3.5×109 | 3×109 | 3.5×109 | 1349 | 2.8×10-5 |

表 4列出了有限元分析的结果,纯玻璃纤维布和苎麻纤维布的复合材料的自由振动频率和损耗因子模拟结果均比实验结果偏高,但误差控制在6%以内。两种混杂铺层复合材料的自由振动频率模拟结果也偏高,误差略有增大,基本在10%左右。其中,RGR型复合材料的自由振动衰减曲线的模拟结果与实验结果的对比见图 9。由图 9可见,自由振动的有限元模拟曲线与实验曲线基本吻合,这说明能够通过商业软件实现混杂铺层复合材料的虚拟振动测试,从而为快速进行材料性能预测和设计提供方便。

| Sample | Experimental frequency | Numerical frequency | Difference/% | Experimental loss factor | Numerical loss factor | Difference/% |

| G10 | 82.2 | 87.7 | 6.69 | 0.0042 | 0.0034 | 19.00 |

| R10 | 64.5 | 66.0 | 2.32 | 0.0129 | 0.0123 | 4.65 |

| GRGRG | 79.7 | 85.5 | 7.3 | 0.0043 | 0.0047 | 9.30 |

| RGRGR | 60.0 | 70.9 | 18.2 | 0.0101 | 0.0107 | 5.90 |

表 5是采用本研究建立的有限元模型对其他混杂铺层复合材料的自由振动频率和损耗因子的预测结果,由表 5看出,仅在中性层含有一层苎麻纤维布的GGRGG型层合板具有最高的振动频率,其次是中间含有三层苎麻纤维布的GRRRG型层合板,这表明层合板的表层为模量较高的玻璃纤维层合板是保持层合板刚度的关键,中性层的模量对层合板整体刚度影响较小。同理,仅在中性层含有一层玻璃纤维布的“RRGRR”型层合板具有最低的振动频率,这进一步证明上述观点。至于损耗因子,中性层和表层材料的损耗因子对整个层合板的贡献最大,其次层合板中苎麻纤维的体积分数越大,则损耗因子越高,因此,各种铺层混杂复合材料的损耗因子顺序为R10>RRGRR>RGRGR>RGGGR>GRRRG>GRGRG>GGRGG>G10。

| Parameter | GRRRG | RGGGR | GGRGG | RRGRR |

| Numerical frequency/Hz | 85.5 | 72.5 | 90.1 | 66.7 |

| Numerical loss factor | 0.0054 | 0.0104 | 0.0040 | 0.0122 |

(1) 纯苎麻纤维布层合板具有较好的阻尼减振性能,阻尼因子为0.0129,但力学性能较差;而玻璃纤维布层合板力学性能优异,但阻尼因子只有0.0042,通过玻璃纤维布和苎麻纤维布的混杂铺层能够对复合材料的力学性能和阻尼性能进行调控,其中RGR型复合材料的损耗因子达到0.0101,比纯玻璃纤维布复合材料提高了1.4倍,而拉伸强度达到278MPa,比纯苎麻纤维板提高了3倍多。

(2) RGR型和GRG型两种混杂铺层层合板的拉伸强度,断裂韧性和层间剪切强度基本符合线性混杂定律,但拉伸模量均低于线性混杂插值。此外GRG型复合材料的阻尼性能低于线性混杂插值,而RGR型复合材料的损耗因子则明显高于线性混杂插值,这表明混杂铺层复合材料的阻尼性能不仅与苎麻纤维布的含量有关,同时明显受到铺层方式的影响。

(3) 采用商业有限元软件Ansys14.5建立了混杂铺层复合材料有限元模型并对其共振频率和自由振动衰减实验进行了仿真分析。共振频率的有限元分析结果与实验结果基本吻合,误差控制在10%以内。而损耗因子的计算结果与实测结果有一定程度的偏差,这一方面由于振动测试容易受到外界干扰且信号采集间隔会影响实验精度,实测数据存在一定的波动性和非线性。另一方面Ansys软件进行瞬态动力学分析时只能识别材料的瑞丽阻尼参数,由材料的损耗因子拟合瑞丽参数时存在一定误差,此外两种单一纤维布层合板的结构参数也存在一定的测试误差。

(4) 预测了其他4种混杂铺层复合材料的共振频率和损耗因子,中心只含一层苎麻纤维布GGRGG型复合材料共振频率最高,超过了G10,且GRRRG型复合材料的共振频率次高,而中心只含一层碳纤维布的RRGRR复合材料的共振频率最低,而GRGRG型复合材料反而等于GRRRG型。这充分说明不同铺层方式会显著改变复合材料振动特性。总之,通过不同的铺层方式能够调整结构刚度和阻尼性能之间匹配关系,可根据实际工作环境需要进行相应的铺层设计。

| [1] | NISHION T, HIRAO K, KOTERA M, et al. Kenaf reinforced biodegradable composite[J]. Composites Science Technology, 2003, 63 (9): 128–135. |

| [2] |

鲁博, 张林文, 曾竟成.

天然纤维复合材料[M]. 北京: 化学工业出版社, 2005: 10-30.

LU B, ZHANG L X, ZENG J C. Natural fibers composites[M]. Beijing: Chemical Industry Press, 2005: 10-30. |

| [3] | ZHANG K, BRENDLER E, GEISSLER A, et al. Synthesis and spectroscopic analysis of cellulose sulfates with regulable total degrees of substitution and sulfation patterns via 13CNMR and FT Raman spectroscopy[J]. Polymer, 2011, 52 : 26–32. DOI: 10.1016/j.polymer.2010.11.017 |

| [4] |

陈旭, 尹鹏, 咸贵军, 等. 苎麻纤维增强酚醛树脂基复合材料的湿热性能研究[J].

航空材料学报, 2013, 33 (2): 58–65.

CHEN Y, YIN P, XIAN G J, et al. Hydrothermal Properties of ramie fiber/phenolic resin composite under different hydrothermal conditions[J]. Journal of Aeronautical Materials, 2013, 33 (2): 58–65. |

| [5] |

刘燕峰, 包建文, 李艳亮, 等. 固化温度对苎麻纤维增强复合材料性能的影响[J].

航空材料学报, 2012, 32 (2): 49–53.

LIU Y F, BAO J W, LI Y L, et al. Effect of cure temperature on mechanical properties of composite reinforced by ramie fiber[J]. Journal of Aeronautical Materials, 2012, 32 (2): 49–53. DOI: 10.3969/j.issn.1005-5053.2012.2.009 |

| [6] |

刘丽妍, 王瑞. 麻纤维复合材料及其应用[J].

产业用纺织品, 2004, 22 (2): 37–40.

LIU L Y, WANG R. Linen fibers reinforced composites and their applications[J]. Technical Textiles, 2004, 22 (2): 37–40. DOI: 10.3969/j.issn.1004-7093.2004.02.011 |

| [7] |

田永, 何莉萍, 王路琳, 等. 汽车制造用苎麻纤维增强聚丙烯的力学性能的研究[J].

材料工程, 2008 (1): 21–33.

TIAN Y, HE L P, WANG L L, et al. Study of mechanical properties of ramie fiber reinforced polypropylene compounds for automobile industry[J]. Journal of Materials Engineering, 2008 (1): 21–33. DOI: 10.3969/j.issn.1001-4381.2008.01.006 |

| [8] | MOHAN T, MISR A M, RZALL T D. Surface modifications of natural fibers and performance of the resulting biocomposites:an overview[J]. Composite Interfaces, 2001, 8 (5): 313–343. DOI: 10.1163/156855401753255422 |

| [9] | JUNIOR C Z, CARVALHO L H, FONSECA V M, et al. Analysis of the tensile strength of polyester/hybrid ramie cotton fabric composites[J]. Polymer Testing, 2004, 23 (2): 131–135. DOI: 10.1016/S0142-9418(03)00071-0 |

| [10] |

胡新煜, 王琼, 秦辉, 等. 苎麻增强不饱和聚酯复合材料的力学性能[J].

西安工程大学学报, 2011, 25 (5): 608–612.

HU X Y, WANG Q, QIN H, et al. Mechanical properties of ramie reinforced unsaturated polyester composite materials[J]. Journal of Xi'an Polytechnic University, 2011, 25 (5): 608–612. DOI: 10.3969/j.issn.1674-649X.2011.05.002 |

| [11] |

倪楠楠, 温月芳, 贺德龙, 等. 结构-阻尼复合材料研究进展[J].

材料工程, 2015, 43 (6): 90–101.

NI N N, WEN Y F, HE D L, et al. Progress on the research of the structure-damping composites[J]. Journal of Materials Engineering, 2015, 43 (6): 90–101. |

| [12] |

李世红, 周本濂, 陈欣. 超混杂苎麻纤维增强铝复合材料[J].

材料科学进展, 1993, 7 (3): 258–262.

LI S H, ZHOU B L, CHEN X. Super-hybrid ramie fiber/Al composite material[J]. Material Science Process, 1993, 7 (3): 258–262. |

| [13] |

金明江, 赵玉涛, 戴起勋, 等. 泡沫铝/PC树脂/铝合金铺层复合材料的制备与性能研究[J].

材料科学与工程学报, 2005, 23 (4): 585–589.

JIN M J, ZHAO Y T, DAI Q X, et al. Study on fabrication and properties of Al foams/PC resin/Al alloy laminated composites[J]. Journal of Materials Science and Engineering, 2005, 23 (4): 585–589. DOI: 10.3969/j.issn.1673-2812.2005.04.029 |

| [14] |

杨霜, 孙康, 吴人洁. 混杂纤维复合材料阻尼性能的研究[J].

纤维复合材料, 2002, 19 (1): 6–10.

YANG S, SUN K, WU R J. Research on damping properties of hybrid fiber composites[J]. Fiber Composites, 2002, 19 (1): 6–10. DOI: 10.3969/j.issn.1003-6423.2002.01.002 |

| [15] |

潘利剑, 张博明, 戴福洪. 黏弹阻尼层共固化复合材料不同温度下的阻尼性能[J].

复合材料学报, 2008, 25 (1): 168–172.

PAN L J, ZHANG B M, DAI F H. Damping properties of co-cured composites with interleaved viscoelastic damping layers at different temperatures[J]. Acta Materiae Composite Sinica, 2008, 25 (1): 168–172. DOI: 10.3321/j.issn:1000-3851.2008.01.028 |

| [16] |

胡石, 王春红, 王洪龙, 等. 苎麻织物与玻璃织物的力学性能研究[J].

中国纤检, 2011 (8): 80–83.

HU S, WANG C H, WANG H L, et al. Study on mechanical property of ramie and glass fabric[J]. China Fiber Inspection, 2011 (8): 80–83. DOI: 10.3969/j.issn.1671-4466.2011.08.029 |

| [17] | LAKES R S. High damping composite materials:effect of structural hierarchy[J]. Journal of Composite Materials, 2002, 36 (3): 287–296. DOI: 10.1177/0021998302036003538 |

| [18] | LIAO F S, SU A C, HSU T C. Vibration damping of interleaved carbon fiber epoxy composite beams[J]. Journal of Composite Materials, 1994, 28 (18): 1840–1854. DOI: 10.1177/002199839402801806 |

2019, Vol. 47

2019, Vol. 47