文章信息

- 丁小龙, 胡振峰, 金国, 吕镖, 汪笑鹤

- DING Xiao-long, HU Zhen-feng, JIN Guo, LYU Biao, WANG Xiao-he

- 电刷镀Ni-石墨烯复合镀层的组织结构及性能

- Microstructure and Properties of Electro-brush Plating Ni-graphene Composite Coating

- 材料工程, 2018, 46(11): 110-117

- Journal of Materials Engineering, 2018, 46(11): 110-117.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000893

-

文章历史

- 收稿日期: 2017-07-10

- 修订日期: 2018-03-22

2. 陆军装甲兵学院 机械产品再制造国家工程研究中心, 北京 100072;

3. 中国华阴兵器试验中心, 陕西 华阴 714200

2. National Engineering Research Center for Mechanical Product Remanufacturing, Academy of Armored Army Force, Beijing 100072, China;

3. Hua Yin Weapon Test Centre in China, Huayin 714200, Shaanxi, China

自2004年,Novoselov等[1]剥离出单层石墨烯(graphene,GE)后,GE因其优异的力学、热学和光学等性能[2],迅速成为又一个轻质碳材料研究的前沿。随着科技的发展,对材料性能的要求不断提高,研发性能优良的复合材料已成必然趋势,将GE作为增强体引入金属基质,制备GE增强金属基复合材料,从而提升金属材料的性能,成为当前GE的研究热点之一[3]。然而,由于GE密度小、分散性差,熔态下与熔融金属界面张力不同及界面反应等问题[4],采用常用的粉末冶金法、水热合成法和溶胶-凝胶法[5]很难制备出性能理想的复合材料,化学沉积法[6]虽然能够较好解决上述问题,但因其制备周期长、制备出的复合镀层较薄不能满足实际需求而未被广泛应用。电刷镀技术以其设备轻便、工艺简单、镀覆速度快、镀层质量高等一系列优点[7],而被广泛应用于实际生产中。在过去的十几年间,大批国内外研究者将金刚石[8-9]、碳纳米管[10-13]、石墨[14-15]等轻质碳材料加入到金属基电刷镀液中,制备出了性能较优的复合镀层。本工作将同属轻质碳材料的GE加入到应用广泛的快速Ni镀液中,以适量分散剂与活性剂解决其在溶液中的团聚问题,先制得Ni-GE复合镀液,再采用电刷镀技术在45钢表面制备出Ni-GE复合镀层,重点探讨加入Ni基础镀液中的最佳GE含量和GE在复合镀层中的存在形式,并对Ni-GE复合镀层的硬度进行研究,以期得到综合性能优良的Ni-GE复合镀层。

1 实验材料与方法 1.1 电刷镀设备与流程电刷镀电源使用装甲兵工程学院自主研发的DSD-75型电刷镀专用电源。电刷镀工艺流程及参数如表 1所示。

| Process | Solution | Voltage/V | Plating time/min | Movement velocity of plating pen/(m·min-1) |

| Electrical cleaning | Electing cleaning solution | +12 | 1.0 | 6-8 |

| Intense activation | No.2 activation solution | -12 | 0.5 | 8-10 |

| Slight activation | No.3 activation solution | -18 | 0.5 | 6-8 |

| Preplating | Preplating nickel solution | +12 | 1.0 | 8-10 |

| Plating | Ni-GE composite plating solution | +12 | 5.0 | 10-12 |

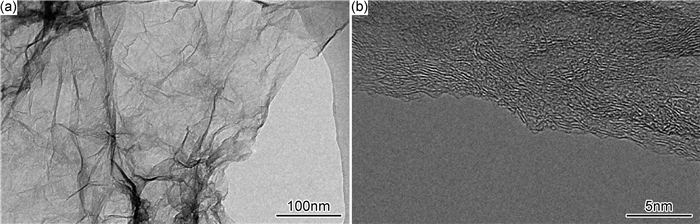

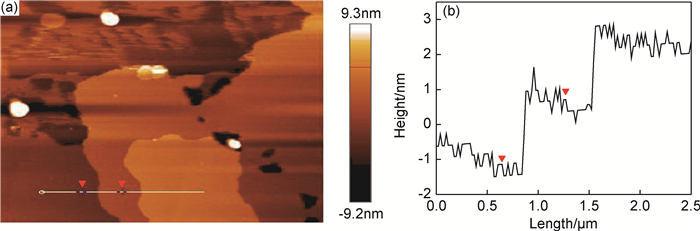

镀液主要成分如表 2所示。将Ni-GE镀液水浴超声90min,再磁力搅拌30min。实验中使用的GE(北京碳世纪科技有限公司提供)为氧化还原法制备,单片层结构占比95%以上。实验时以0.1g/L为1个梯度添加进基础镀液,制备出不同GE含量的Ni-GE复合镀液。图 1为GE片层的TEM形貌。观察到GE呈透明状(图 1(a)),其上有较多褶皱。图 1(b)的HRTEM片层边缘,未发现分层现象,可以确定其为单层的GE。图 2为GE的AFM表征图。片层厚度为1~2nm,进一步证明该GE为单层结构。

| NiSO4·6H2O | CH3COONH4 | (NH4)3C6H5O7 | GE | NH3·H2O | Additive |

| 250 | 45 | 50 | 0.0-0.6 | 90-120(adjust pH to 7.5) | Suitable |

|

图 1 GE的TEM形貌 (a)低倍形貌;(b)高分辨率HRTEM形貌 Fig. 1 TEM morphologies of GE (a)low magnification; (b)high magnification HRTEM |

|

图 2 GE的AFM表征图 (a)片层线扫描; (b)厚度分析 Fig. 2 AFM images of GE (a)line scanning of GE nanosheets; (b)analysis of thickness |

基体材料为45钢,尺寸为150mm×150mm×100mm。实验前表面均用400#~800#的砂纸进行打磨,然后在无水乙醇中超声清洗,最后烘干备用。

1.3 分析方法采用JEM-2100F型透射电镜(TEM)和Dimension Icon型原子力显微镜(AFM)对GE片层的形貌和厚度进行表征;采用能谱仪(EDS)和Rivia型Raman光谱仪(测试范围0~4000cm-1,测试激光波长514nm)表征复合镀层内部的GE,表征之前将复合镀层用质量分数为30%的稀硝酸腐蚀5min,以减少Ni基质对Raman信号的干扰;采用X Pert-Pro MPD型X射线衍射仪测定复合镀层的结构,靶材为CuKα,管压40kV,管流40mA;采用Nova Nano SEM50型高分辨率扫描电子显微镜(SEM)观察复合镀层和其内部GE的微观形貌;采用HVS-1000数显硬度计测定复合镀层的显微硬度,载荷0.49N,加载时间15s。

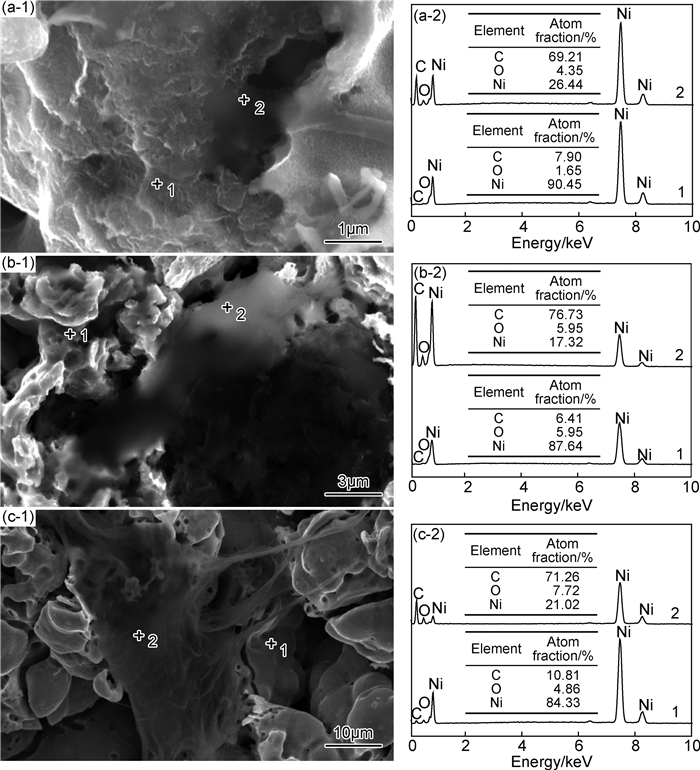

2 结果与分析 2.1 Ni-GE复合镀层中GE的表征 2.1.1 SEM表征经多次重复实验,发现GE在镀层中以3种形式存在(以GE添加量为0.5g/L为例),如图 3所示。图 3(a-1)为存在于“菜花头”内部的极小尺寸(Ⅰ型)GE,其透明程度极高,未见分层现象,可看作依旧是单层GE。由1,2两个部位EDS分析结果(图 3(a-2))可以看出, 部位2的C元素原子分数远高于部位1,确定部位2的片层结构为GE;图 3(b-1)为存在于“菜花头”之间的中等尺寸(Ⅱ型)GE,其透明程度降低,同时边缘有明显分层现象,可看作是2~3层的GE。由图(b-2)中1,2两个部位的EDS分析结果可以确定片层结构为GE;图 3(c-1)为黏着在若干“菜花头”结构上的较大尺寸(Ⅲ型)GE,几乎不透明,可看作是层数大于3层的GE。由图 3(c-2)的EDS结果可确定片层结构为GE。可以看出,随着GE尺寸的减小,其颜色逐渐变浅,透明程度逐渐增加,同时发现3种GE表面均含有一定杂质。

|

图 3 复合镀层中GE形貌(1)及EDS分析(2) (a)Ⅰ型;(b)Ⅱ型;(c)Ⅲ型 Fig. 3 Morphologies(1) and EDS analysis(2) of GE in the composite coatings (a)type Ⅰ; (b)type Ⅱ; (c)type Ⅲ |

由于物理和化学方法的共同作用,Ni-GE复合镀液中的GE均为未发生团聚的单层结构,但是在电沉积过程中,因镀笔的挤压、摩擦作用和试样表面的温度升高,GE会发生不同程度的团聚叠层,导致存在于镀层中的GE形状各异,各型GE将分布于复合镀层的不同部位,有包裹于“菜花头”结构内部的未发生团聚叠层的Ⅰ型,有夹杂于“菜花头”结构间的发生轻微团聚叠层的Ⅱ型,还有黏着涂覆于若干“菜花头”结构上的发生严重团聚叠层的Ⅲ型。因为GE的吸附能力极强,所以观察到的GE表面均会吸附有一定杂质,片层越多,吸附的杂质越多,透明程度越低。

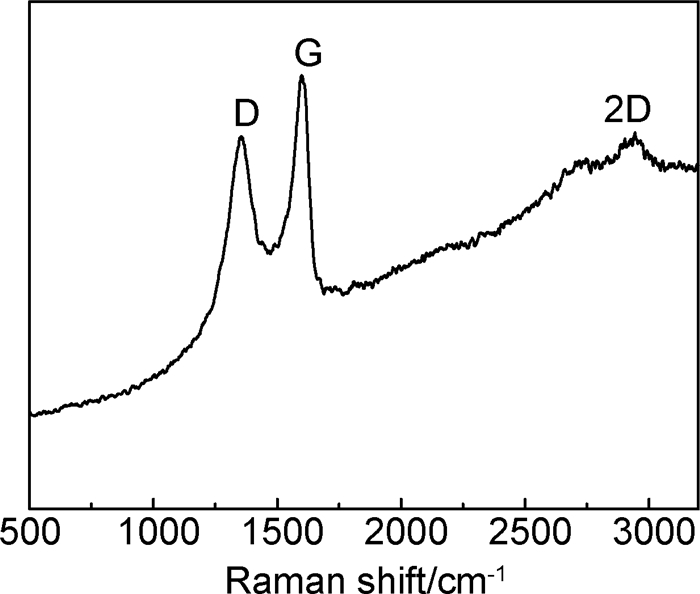

2.1.2 Raman表征使用波长为514nm的激光对GE区域进行Raman表征,均出现GE的特征峰,如图 4所示,分别为D峰1356cm-1和G峰1597cm-1。相比机械剥离法制备的GE,氧化还原法制备的GE上会有较多的缺陷[16],这些缺陷和GE上黏附的杂质会扭转GE的2D峰的峰位、峰强,半峰宽也会发生变化[17]。由于本研究中采用的GE是氧化还原法制备,其本身会因含氧官能团的去除而产生晶格畸变,使得2D峰半峰宽变大;同时GE上黏附的金属Ni相当于是p型掺杂,导致2D峰蓝移(右移),Raman信号穿过GE片层上的褶皱时,相当于穿过多层GE,导致2D峰的半峰宽增大且发生蓝移。刷镀过程中,镀笔施加的压力会增加石墨烯上的压应力,使得2D峰发生裂分且蓝移。因此不会出现标准的2D特征峰,只在2500~3000cm-1范围出现严重宽化、变形的2D峰。

|

图 4 复合镀层中GE的Raman光谱 Fig. 4 Raman spectrum of GE in composite coatings |

通过SEM与Raman表征证实,GE确实已经进入复合镀层,同时复合镀层中的GE以Ⅰ型、Ⅱ型、Ⅲ型3种形式存在于复合镀层的不同部位。

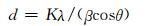

2.2 复合镀层的XRD分析图 5为不同GE添加量的复合镀层的XRD谱图。可知,所有镀层均出现Ni的衍射峰,其中44.46°,51.74°,76.42°处的衍射峰分别对应于Ni的(111),(200)和(220)晶面。由于镀层中的GE包裹于Ni金属内部,所以所有镀层均未出现C的衍射峰。采用Scherrer公式[18],可以由衍射峰确定镀层的晶粒尺寸d。

|

(1) |

|

图 5 不同GE添加量复合镀层的XRD谱图 Fig. 5 XRD spectra of the composite coatings with different contents of GE |

式中:λ是X射线的波长,λ=0.15406nm;β是衍射峰的对应半高宽;θ为衍射角,(°);K为常数, K=0.89。根据式(1)计算出不同GE添加量的复合镀层的晶粒尺寸, 如表 3所示。可以看出,随着GE添加量的增加,复合镀层的晶粒尺寸先减小后增大。当GE添加量为0.5g/L时,复合镀层的晶粒最小,为10.6nm。这主要是由于GE增加了Ni金属电结晶的形核率,进而细化了Ni晶粒。

| Content of GE/(g·L-1) | Grain size/nm |

| 0.0 | 14.0 |

| 0.1 | 13.7 |

| 0.2 | 13.1 |

| 0.3 | 12.9 |

| 0.4 | 12.2 |

| 0.5 | 10.6 |

| 0.6 | 12.3 |

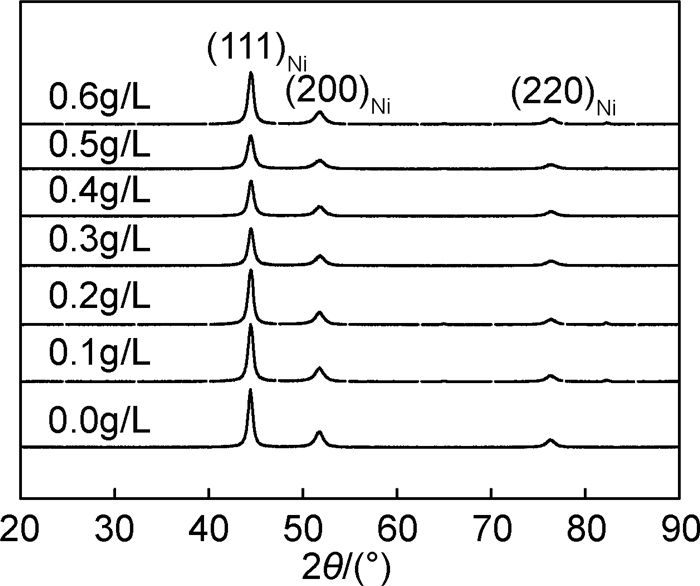

图 6为不同GE添加量的复合镀层表面形貌。可以看出,所有镀层均由若干尺寸不一的“菜花头”结构组成。由图 6(a)可见,Ni镀层表面是由含“菜花头”结构的龟裂块组成,龟裂块间分布着大量缝隙,使得镀层表面不够致密;由图 6(b)~(e)可见,与Ni镀层相比,Ni-GE复合镀层“菜花头”结构间的缝隙消失,镀层最外层生成大尺寸的“菜花头”结构,并未像XRD分析结果(镀层组织明显细化)一样,反而是镀层表面粗糙度增加,但不难看出,内层组织逐渐发生细化,随着GE浓度的增加,最外层的大尺寸“菜花头”结构逐渐减小,内层细化的组织逐渐显现出来;当GE浓度增加至0.5g/L时(图 6(f)),大尺寸“菜花头”结构减至最小,复合镀层几乎全部为细化的组织,表面致密度极高;但GE含量继续增加时(图 6(g)),“菜花头”结构又开始增多,镀层质量下降。

|

图 6 不同GE添加量的复合镀层表面形貌 (a)0.0g/L;(b)0.1g/L;(c)0.2g/L;(d)0.3g/L;(e)0.4g/L;(f)0.5g/L;(g)0.6g/L Fig. 6 Surface morphologies of the composite coatings with different contents of GE (a)0.0g/L; (b)0.1g/L; (c)0.2g/L; (d)0.3g/L; (e)0.4g/L; (f)0.5g/L; (g)0.6g/L |

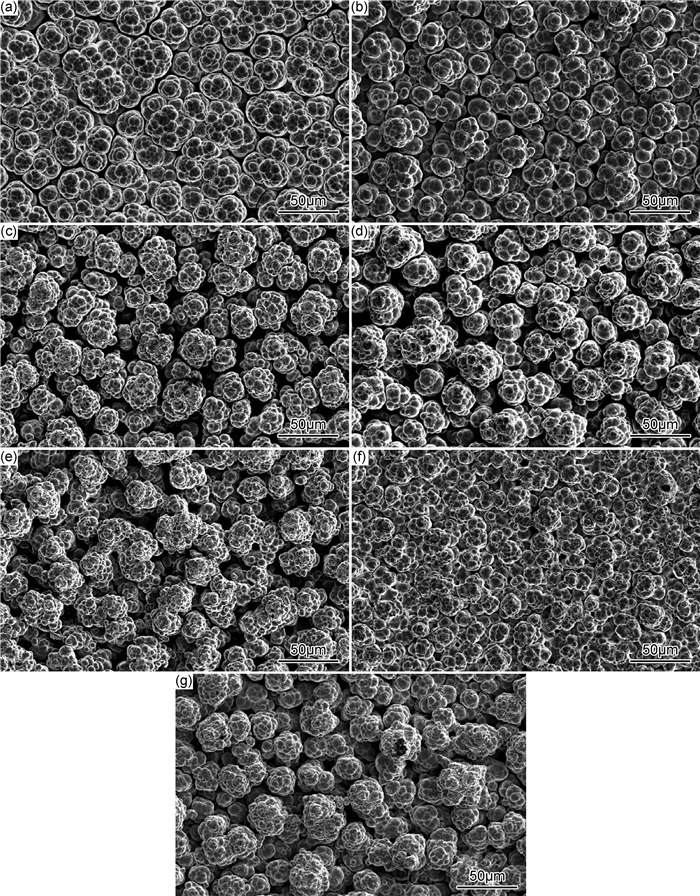

图 7为不同GE添加量的复合镀层的截面形貌。如图 7(a)所示,Ni镀层内存在贯穿镀层的裂纹。由图 7(b)~(e)及图 7(g)可见,各镀层内部在靠近基体一侧均具有较好的致密性,但在靠近镀层表面的一侧存在大量孔隙,这使得复合镀层的整体质量严重下降。由图 7(f)可见,复合镀层组织致密度极高,未出现任何裂纹,镀层质量优于其他6种镀层。由于每种镀层的刷镀时间均相同,因此通过镀层厚度可以计算出各个镀层的沉积速率,Ni镀层沉积速率约为10.4μm/min,各Ni-GE复合镀层(0.1~0.6g/L)沉积速率分别为18.8,18.4,14.4,13.4,8.4,26.4μm/min。

|

图 7 不同GE添加量的复合镀层截面形貌 (a)0.0g/L;(b)0.1g/L;(c)0.2g/L;(d)0.3g/L;(e)0.4g/L;(f)0.5g/L;(g)0.6g/L Fig. 7 Cross-section morphologies of the composite coatings with different contents of GE (a)0.0g/L; (b)0.1g/L; (c)0.2g/L; (d)0.3g/L; (e)0.4g/L; (f)0.5g/L; (g)0.6g/L |

之所以出现上述实验现象,是因为:第一,随着复合镀液中GE含量的变化,电沉积过程中,复合镀液中的各型GE的含量也发生变化,但由于电沉积过程是一个时间较短的动态过程,所以无法对各型GE的含量进行精确测定,只能对其含量的变化趋势进行分析。随着复合镀液中GE含量的升高,复合镀液内Ⅰ型和Ⅲ型GE逐渐增加,Ⅱ型逐渐减少。当GE含量为0.6g/L时,虽然Ⅱ型GE也呈现出减少的趋势,但是由于复合镀液中GE片层数量增加的幅度很大,相对前几种复合镀液,该复合镀液在电沉积过程中Ⅲ型GE的含量均是增加的。同时,GE之所以发生团聚叠层,是因为刷镀过程中镀笔的挤压、摩擦作用以及试样表面的温度升高所致。

第二,Ⅰ型GE有细化组织的作用,但其会产生尖端放电效应,使该部位的沉积速率明显高于其他部位[19],致使镀层致密度降低,对镀层产生粗化作用。但由于其尺寸较小,这种粗化作用不足以抵消细化作用,同时当Ni不断在其上沉积时,会将其包裹于Ni金属内,粗化镀层的趋势逐渐减弱,直至消失,宏观上镀层被细化。对于Ⅱ型GE,它的尖端放电效应急剧增强,这使得它细化组织的作用不足以抵消粗化镀层的作用,最终使镀层粗化。对于Ⅲ型GE,它的尖端放电效应极强,几乎完全表现为对镀层的粗化作用。因此,即使通过XRD谱图测算出所有复合镀层的晶粒尺寸均是变小的,但是由于GE的尖端放电效应,使得部分复合镀层的组织并未出现细化。

第三,镀层可以看作是由大小不一的“菜花头”结构层层堆叠的结构。电刷镀过程中,当镀液中GE含量较低时,沉积过程中GE发生严重团聚、叠层的概率较小,此时的GE由少量Ⅰ型、Ⅲ型和大量Ⅱ型组成。Ⅲ型因其上不断沉积Ni金属导致自重加大,在镀笔的摩擦拖拽下从镀层上脱落,少量Ⅰ型细化的“菜花头”结构一部分用来填补镀层上的缝隙,另一部分被大量Ⅱ型粗化的“菜花头”结构遮挡,镀层最终变得粗糙。随着镀液中GE含量的升高,发生严重团聚、叠层的概率急剧增大,当Ⅲ型GE大量脱落后,镀液中存在的主要是未来得及团聚、叠层的Ⅰ型GE以及轻微团聚、叠层的Ⅱ型GE,由于镀笔的拖拽作用,使Ⅱ型GE向镀层表层运动,镀层表面依旧粗糙(0.1~0.3g/L);随石墨烯含量的继续增加,大量Ⅱ型GE团聚成Ⅲ型,导致运动到镀层表面的Ⅱ型GE减少,粗化的“菜花头”结构不足以完全遮挡内层被细化的结构(0.4g/L),表面将全部是被细化的组织(0.5g/L);GE含量再增加时,即使大量的Ⅱ型团聚为Ⅲ型,镀液中也依旧有较多的Ⅱ型,这就使得粗化的“菜花头”结构再次遮盖细化的“菜花头”结构(0.6g/L)。

第四,虽然Ni在Ⅲ型上的沉积速率较快,但由于其脱落时会带走已经沉积于其上的Ni金属,这使得镀层厚度与沉积速率减小。随着镀液中GE含量的增加,Ⅲ型逐渐增多,被带走的Ni金属也逐渐增加,导致镀层的厚度与沉积速率下降。当GE含量为0.5g/L时,由于Ⅲ型在沉积过程中几乎全部脱落,使得镀层厚度最小。当GE含量再继续增加时,严重团聚的Ⅲ型尺寸会变得更大,其在沉积少量Ni金属、甚至还未开始沉积Ni金属时,就因为自重从镀层上脱落,这种脱落几乎不会减小镀层的沉积速率。当Ⅲ型脱落后,镀层中将会沉积大量轻微团聚、叠层的Ⅱ型,导致镀层沉积速率明显增加。

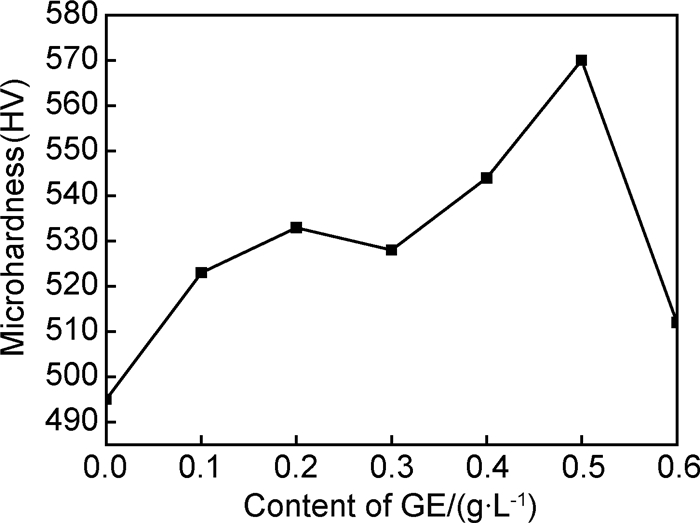

2.4 显微硬度镀层显微硬度与GE含量的关系如图 8所示。可以看出,随着GE含量的增加,镀层的硬度先增加后降低。当GE添加量为0.5g/L时,复合镀层的硬度达到最大值570HV,相对于纯Ni镀层提高了15.2%,而当GE含量增至0.6g/L时,硬度下降至与纯Ni镀层相当。

|

图 8 不同GE添加量的镀层显微硬度 Fig. 8 Microhardness of coatings with different contents of GE |

究其原因:第一,GE片层自身具有极高的硬度,当压头压碎复合镀层表层的Ni基质后,存在于镀层内部的单片层GE就会阻碍压头的继续深入,从而提高镀层宏观硬度。第二,进入镀层的Ⅰ型GE会细化Ni晶粒,使Ni基质的晶界增多,复合镀层发生细晶强化,从而提高硬度。第三,GE含量升至0.6g/L时,复合镀层内部的孔隙、裂纹急剧增多,镀层“菜花头”结构粗大,导致镀层整体疏松,从而硬度显著下降。

3 结论(1) Ni-GE复合镀层中的GE均包裹于Ni基质内部。Ni-GE复合镀层中的石墨烯以Ⅰ型、Ⅱ型、Ⅲ型3种形式存在。

(2) Ni-GE复合镀层中的GE增加Ni电结晶的形核率,减小复合镀层的晶粒尺寸,因此相比于Ni镀层,各Ni-GE复合镀层的晶粒尺寸均减小。当GE添加量为0.5g/L时,晶粒尺寸最小,为10.6nm。

(3) 随着GE添加量的增加,Ni-GE复合镀层组织逐渐细化。当GE添加量为0.5g/L时,镀层表面几乎全部为细化组织,内部无孔隙、裂纹,镀层致密度极高,整体质量最优。

(4) 由于GE自身的高硬度以及Ⅰ型GE的细晶强化作用,使得Ni-GE复合镀层的硬度均高于纯Ni镀层。当GE添加量为0.5g/L时,Ni-GE复合镀层的硬度最高,可达570HV,相比纯Ni镀层,其硬度提高了15.2%。

| [1] | NOVOSELOV K S, GEIM A K, MOROZOV S V, et al. Electric field effect in atomically thin carbon films[J]. Science, 2004, 306 (5696): 666–669. DOI: 10.1126/science.1102896 |

| [2] |

贾瑛, 许国根, 王煊军.

轻质碳材料的应用[M]. 北京: 国防工业出版社, 2013.

JIA Y, XU G G, WANG X J. Application of lightweight carbon materials[M]. Beijing: National Defense Industry Press, 2013. |

| [3] |

张丹丹, 郭长虹, 勾兴军, 等. 石墨烯增强金属基纳米复合材料的研究进展[J].

燕山大学学报, 2014, 38 (6): 484–489.

ZHANG D D, GUO C H, GOU X J, et al. Review of metal matrix nanocomposites reinforced by graphene[J]. Journal of Yanshan University, 2014, 38 (6): 484–489. DOI: 10.3969/j.issn.1007-791X.2014.06.002 |

| [4] |

凌自成, 闫翠霞, 史庆南, 等. 石墨烯增强金属基复合材料的制备方法研究进展[J].

材料导报, 2015, 29 (4): 143–149.

LING Z C, YAN C X, SHI Q N, et al. Recent progress in preparation methods for metal matrix composite materials reinforced with graphene nanosheets[J]. Materials Review, 2015, 29 (4): 143–149. |

| [5] | BAKSHI S R, LAHIRI D, AGARWAL A. Carbon nanotube reinforced metal matrix composites-a review[J]. Int Mater Rev, 2010, 55 (1): 41–64. DOI: 10.1179/095066009X12572530170543 |

| [6] | PAVITHRA C L P, SARADA B V, RAJULAPATI K V, et al. A new electrochemical approach for the synthesis of copper-graphene nanocomposite foils with high hardness[J]. Sci Rep, 2014, 4 : 4049. |

| [7] |

宾胜武.

刷镀技术[M]. 北京: 化学工业出版社, 2003.

BIN S W. Brush plating technology[M]. Beijing: Chemical Industry Press, 2003. |

| [8] |

王柏春, 朱永伟, 许向阳, 等. 含纳米金刚石的复合镀研究[J].

材料导报, 2003, 17 (10): 51–54.

WANG B C, ZHU Y W, XU X Y, et al. Study on metal-ultrafine diamond composite co-deposition[J]. Materials Review, 2003, 17 (10): 51–54. DOI: 10.3321/j.issn:1005-023X.2003.10.015 |

| [9] | BALAKAI V I, MURZENKO K V, BYRYLOV I F, et al. Properties of nickel-cobalt-diamond composite coating deposited from a chloride electrolyte[J]. Russian Journal of Applied Chemistry, 2010, 83 (9): 1581–1588. DOI: 10.1134/S1070427210090144 |

| [10] |

曹伟, 宋雪梅, 王波, 等. 碳纳米管的研究进展[J].

材料导报, 2007, 21 (8): 77–82.

CAO W, SONG X M, WANG B, et al. Research progress in carbon nanotube[J]. Materials Review, 2007, 21 (8): 77–82. |

| [11] | CHEN X H, CHEN C S, XIAO H N, et al. Dry friction and wear characteristics of nickel/carbon nanotube electroless composite deposits[J]. Tribology International, 2006, 39 (1): 22–28. DOI: 10.1016/j.triboint.2004.11.008 |

| [12] | ALISHAHI M, MONIRVAGHEFI S M, SAATCHI A, et al. The effect of carbon nanotubes on the corrosion and tribological behavior of electroless Ni-P-CNT composite coating[J]. Applied Surface Science, 2012, 258 (7): 2439–2446. DOI: 10.1016/j.apsusc.2011.10.067 |

| [13] | TAN J, YU T, XU B, et al. Microstructure and wear resistance of nickel-carbon nanotube composite coating from brush plating technique[J]. Tribology Letters, 2006, 21 (2): 107–111. DOI: 10.1007/s11249-006-9025-8 |

| [14] |

杜宝中, 高晓泽, 唐建红, 等. 复合电镀(Ni-P)-石墨工艺及镀层性能的研究[J].

电镀与精饰, 2009, 31 (2): 1–4.

DU B Z, GAO X Z, TANG J H, et al. Electrodeposition technology and performance of(Ni-P)-graphite composite coatings[J]. Plating & Finishing, 2009, 31 (2): 1–4. DOI: 10.3969/j.issn.1001-3849.2009.02.001 |

| [15] |

艾薇, 高志, 潘红良, 等. 电刷镀Ni-石墨耐磨复合镀层研究[J].

电镀与涂饰, 2006, 25 (2): 11–14.

AI W, GAO Z, PAN H L, et al. Study on the anti-friction Ni-graphite composite deposit prepared by brush plating[J]. Electroplating & Finishing, 2006, 25 (2): 11–14. DOI: 10.3969/j.issn.1004-227X.2006.02.004 |

| [16] |

杨勇辉, 孙红娟, 彭同江. 石墨烯的氧化还原法制备及结构表征[J].

无机化学学报, 2010, 26 (11): 2083–2090.

YANG Y H, SUN H J, PENG T J. Synthesis and structural characterization of graphene by oxidation reduction[J]. Chinese Journal of Inorganic Chemistry, 2010, 26 (11): 2083–2090. |

| [17] |

吴娟霞, 徐华, 张锦. 拉曼光谱在石墨烯结构表征中的应用[J].

化学学报, 2014, 72 (3): 301–318.

WU J X, XU H, ZHANG J. Raman spectroscopy of graphene[J]. Acta Chimica Sinica, 2014, 72 (3): 301–318. |

| [18] | LIAN J S, LI G Y, NIU L Y, et al. Electroless Ni-P deposition plus zinc phosphate coating on AZ91D magnesium alloy[J]. Surface and Coatings Technology, 2006, 200 (20): 5956–5962. |

| [19] |

陈天玉.

镀镍合金[M]. 北京: 化学工业出版社, 2007.

CHEN T Y. Nickel plated alloy[M]. Beijing: Chemical Industry Press, 2007. |

2018, Vol. 46

2018, Vol. 46