文章信息

- 蔡基利, 吴和保, 刘富初, 樊自田

- CAI Ji-li, WU He-bao, LIU Fu-chu, FAN Zi-tian

- 微滴喷射快速成形Al2O3陶瓷微球的性能

- Properties of Al2O3 Ceramic Microspheres Prepared by Micro-droplet Jetting Rapid Forming

- 材料工程, 2018, 46(11): 84-89

- Journal of Materials Engineering, 2018, 46(11): 84-89.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000649

-

文章历史

- 收稿日期: 2017-05-24

- 修订日期: 2017-11-10

2. 华中科技大学 材料成形与模具技术国家重点实验室, 武汉 430074

2. State Key Laboratory of Materials Processing and Die & Mould Technology, Huazhong University of Science and Technology, Wuhan 430074, China

陶瓷材料具有良好的热稳定性、化学稳定性、优良的高温导电性及较高的高温强度和韧性,在众多行业中发挥着不可或缺的作用[1-2]。陶瓷微球一般是指粒径为毫米级别的无机非金属烧结体,呈球状或近似球状[3]。氧化铝陶瓷微球由于其具有较大的比表面积和优良的孔结构性能,广泛用作催化剂、高效催化剂的载体、吸附材料等,如氢化精炼、Claus反应、加氢脱硫、丁烷脱氢、醇脱水等[4-5]。

目前已有多种制备方法生产所需性能和结构的陶瓷微球,包括乳化-化学交联法[6],乳化-溶剂蒸发法[7]、溶胶-凝胶法[8-10]及喷雾干燥法[11]。前两种方法适合于有机物占主要成分的小粒径复合微球的制备;溶胶-凝胶法需要繁琐的制造步骤,而且复杂的化学反应需要一定的温度条件,制备出的微球球形度较低;喷雾干燥法采用专用设备可望获得微米尺寸颗粒,但制备的微球尺寸分布范围较大,易得到蘑菇状或畸形微球颗粒。因此,一种简便而又高效的方法来制备球形度高、粒径分布均匀的高性能陶瓷微球仍是研究的关键。微滴喷射技术作为一种新型微滴快速制造技术,已经被成功应用到熔融金属、悬浊液等材料液滴的制备,并实现了对产物粒子的尺寸大小、粒径分布、形貌结构等的精确可控[12]。微滴喷射技术是基于微液滴生成和喷射理论,利用喷口喷射流体以均匀微液滴的形式从喷嘴喷射出[13]。相比于传统的制备方法,基于微滴喷射技术的工艺具有良好的工艺控制、低成本和室温工艺等优点[14-15]。此外,微滴的尺寸、形状和形态也可以精确可控, 而且采用微滴喷射技术制备均匀的氧化铝微球,可实现大规模生产。

本研究提出了一种基于微滴喷射技术和聚乙烯醇(PVA)与硼酸交联反应原理快速成形陶瓷微球的新方法。该方法的工艺流程如下:首先制备氧化铝粉末和PVA溶液混合浆料,然后采用自行设计的微滴喷射快速成形设备使浆料液滴快速地滴入到含有固化剂甘油溶液中,氧化铝浆料在固化剂和表面张力的作用下收缩成球形陶瓷坯体,陶瓷微球坯体经过干燥和焙烧后制成陶瓷微球。本工作研究了不同陶瓷浆料组成参数对陶瓷微球坯体成形性的影响,喷嘴直径大小和浆料挤出压力对陶瓷微球粒径的影响及不同烧结温度对Al2O3陶瓷微球性能的影响,确定了较优的工艺参数,可快速地制备出球形度高和粒径可控的Al2O3陶瓷微球。

1 实验材料与方法 1.1 实验材料实验用制备氧化铝陶瓷微球的原材料为AR级氧化铝粉末(Al2O3纯度为99.6%,平均粒度约为12μm);黏结剂为AR级聚乙烯醇(PVA聚合度为1750±50,醇解度为88%±2%);交联硬化剂为硼酸(分析纯,纯度为99.5%);油性成形介质为AR级甘油(室温黏度为945mPa·s,表面张力为63.3mN/m)。

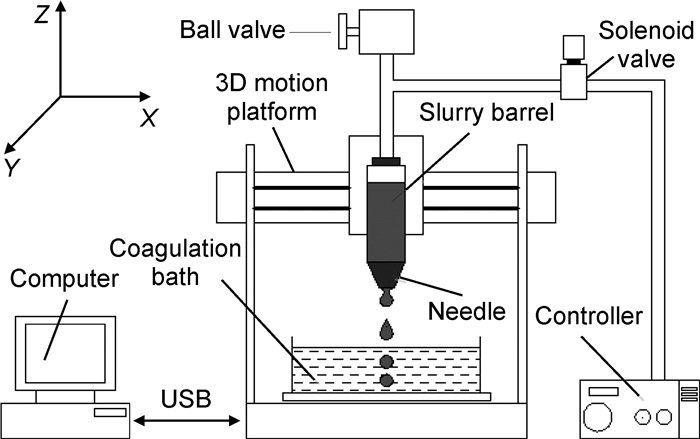

1.2 微滴喷射快速成形设备实验采用的装置为自行设计和研制的微滴喷射快速成形设备,该快速成形设备包括几个部件的组装:用于滴注浆料的分配单元,用于固化液滴的凝固浴和计算机控制的三维运动平台,其中三维运动平台包括X, Y轴方向的传动部件和Z轴方向的传动部件。其原理是通过控制电磁阀的通断使压缩气体在浆料筒中形成压力脉冲,驱动浆料筒中浆料从浆料筒底部的喷嘴中射出均匀液滴,滴入含有硼酸的甘油溶液中。浆料筒和喷嘴组成的液滴分散单元沿三维运动平台移动,其中喷嘴在X, Y轴的运动轨迹围绕其自身的轴线旋转,避免未固化液滴在同一位置出现。当液滴在凝固浴中堆积时,固化剂液面水平将升高,最终喷嘴针头将开始接触凝固剂表面。因此,通过Z轴方向的高度自动调节,以保持分配喷嘴针头和凝结剂液面之间的恒定距离。图 1是微滴喷射快速成形设备示意图。

|

图 1 微滴喷射快速成形设备示意图 Fig. 1 Schematic diagram of micro-droplet jetting rapid forming equipment |

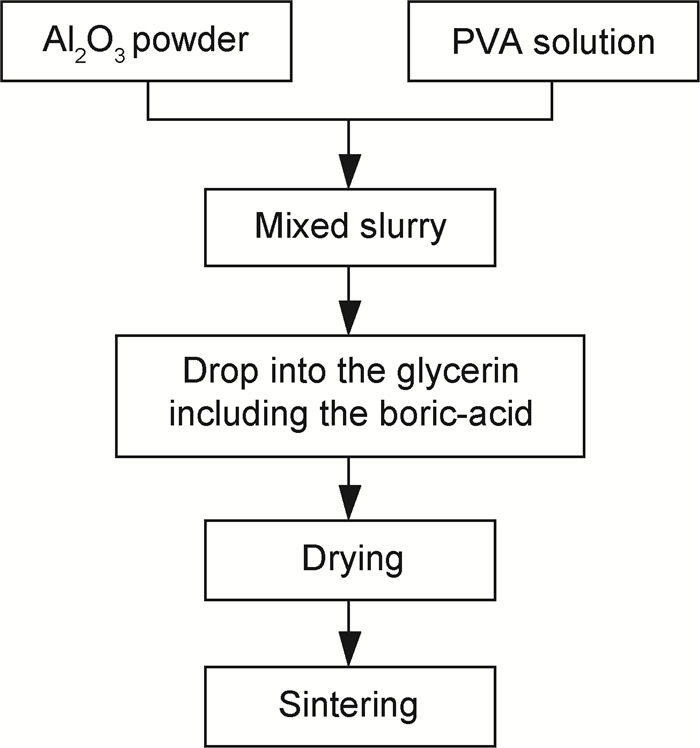

微滴喷射快速成形工艺制备Al2O3陶瓷微球的工艺流程如图 2所示。通过混合氧化铝粉体,PVA和去离子水制备Al2O3浆料。将混合得到的浆料采用行星式球磨机进行研磨,得到均匀性好的浆料。混合浆料中氧化铝粉体和PVA的质量分数分别为70%和3%,制备的浆料黏度约为1000mPa·s。通过使用微滴喷射装置将浆料分配滴入含10%硼酸的甘油中。浆液液滴通过PVA和硼酸之间的交联反应固化,同时下沉到甘油的底部。将固化的生坯用乙醇洗涤并空气干燥。最后,将干燥的生坯填充到涂有铂的氧化铝坩埚中,并在空气气氛中烧结。烧结温度范围为1100~1500℃,间隔为100℃。

|

图 2 微滴喷射快速成形Al2O3陶瓷微球工艺流程图 Fig. 2 Process flow chart of micro-droplet jetting rapid forming Al2O3 microspheres |

浆料的黏度采用NDJ-1旋转式黏度计进行测量,测量时采用3号转子,转速为30r/min。由于陶瓷微球的粒径较小,为了精确测量微球的直径,采用光学显微镜来测量,以微球最大直径与最小直径的比值来衡量球形度,确定其分布范围和平均值。采用STA499F3型TG-DSC综合热分析仪对坯体进行热重与差热分析。陶瓷微球的密度和显气孔率采用阿基米德基本原理来进行测定计算。陶瓷微球的压溃强度采用Zwick/Roell Z200万能压力试验机进行测量,实验时采用单向压力,测试速率为0.1mm/min。

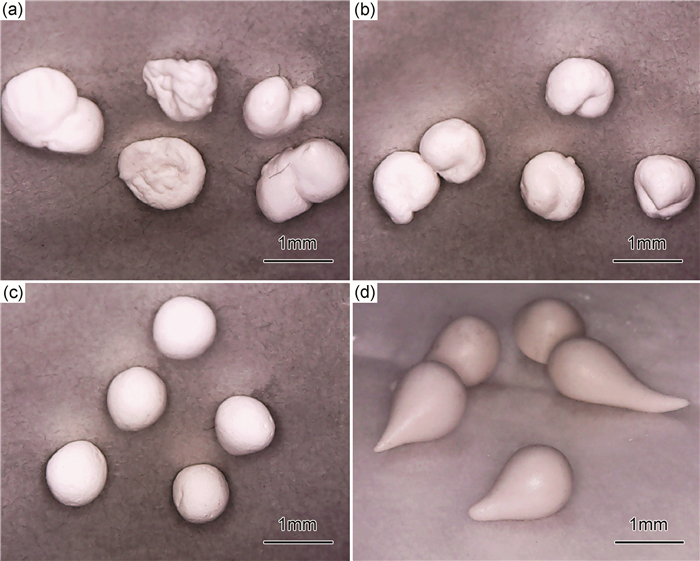

2 结果与分析 2.1 微球生坯的成形性在微球生坯成形工艺中, 为提高微球生坯的球形度, 必须保证浆料在合适的黏度下进行成形。图 3是不同浆料黏度对微球生坯成形的影响。由图 3可以看出,低黏度的浆料(低于800mPa·s)微滴在甘油中是不能保持球形的,而高黏度的浆料(1200mPa·s)会形成带小尾巴的微滴。当浆料的黏度在1000mPa·s左右时,浆料微滴可以获得较高的球形度。因此,从成形的微球生坯球形度考虑,浆料的黏度应在1000mPa·s左右。

|

图 3 不同浆料黏度对微球生坯成形的影响 (a)500mPa·s;(b)800mPa·s;(c)1000mPa·s;(d)1200mPa·s Fig. 3 Effect of the slurry viscosity on the forming of green body (a)500mPa·s; (b)800 mPa·s; (c)1000mPa·s; (d)1200mPa·s |

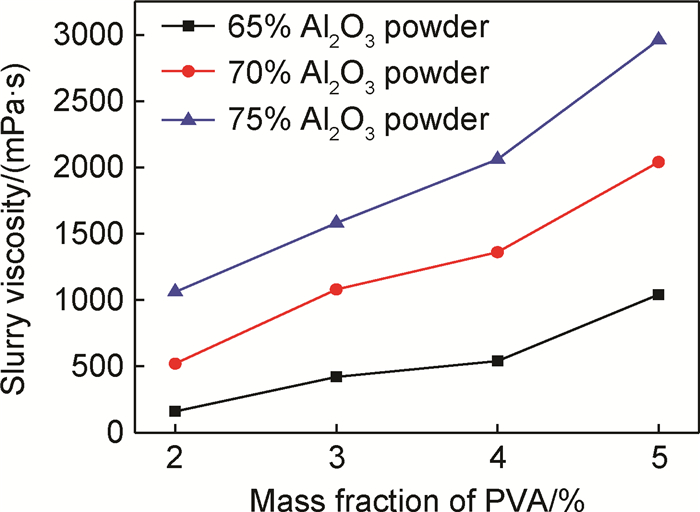

图 4是不同PVA和氧化铝粉体加入量对浆料黏度的影响。由图 4可以看出,随着PVA和氧化铝粉体加入量的增加,浆料的黏度逐渐增加。过高的氧化铝粉体含量和过低的黏结剂含量导致浆料的流动性较差,氧化铝粉体部分团聚分配效果达不到要求;过低的氧化铝粉体含量会增大陶瓷微球的干燥、烧结的收缩率,并会出现开裂现象[1];当PVA和氧化铝粉体的质量分数分别为3%和70%时,浆料的黏度为1080mPa·s,此时黏度满足浆料快速挤出成形要求,同时具有较高的固含量和较好的流动性。

|

图 4 不同PVA和氧化铝粉体加入量对浆料黏度的影响 Fig. 4 Effect of PVA and Al2O3 powder content on the viscosity of slurry |

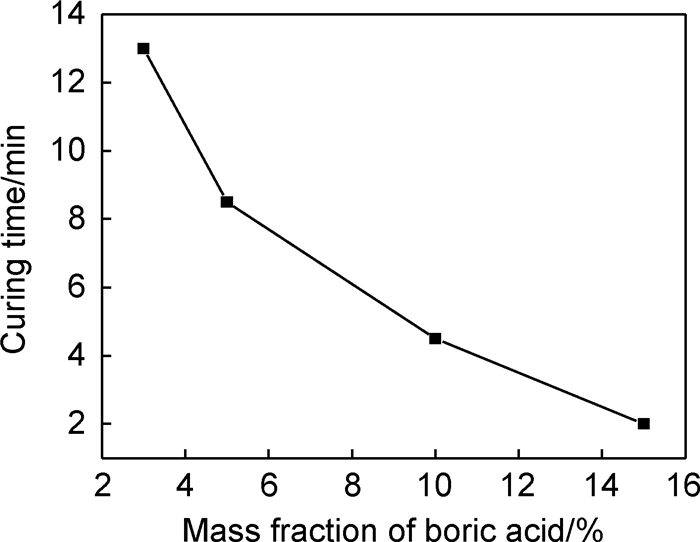

图 5是不同硼酸加入量对浆料液滴固化时间的影响。由图 5可以看出,随着硼酸加入量的增加,浆料液滴固化时间逐渐缩短,即硼酸与PVA分子交联反应速率提高。当硼酸加入量小于10%时,固化时间太长,浆料液滴到达装置底部时还未固化,导致微球成球率低;当硼酸加入量大于10%时,固化时间太短,浆料液滴进入凝固浴中还没进行收缩成形就已经固化,造成微球生坯的球形度差;当硼酸加入量为10%时,浆料液滴固化时间为4.5min,浆料液滴刚进入凝固浴时不会迅速固化,而是在两液相界面之间的张力作用下收缩成理想球形,液滴到达装置底部时完全固化成形。

|

图 5 不同硼酸加入量对浆料液滴固化时间的影响 Fig. 5 Effect of boric acid content on slurry droplet curing time |

综上所述,当浆料的黏度为1080mPa·s,固化剂硼酸加入量为10%时,微球生坯的成形性能最优。在微滴喷射快速成形设备中,根据浆料挤出时间和喷嘴沿X, Y轴运动速率计算可得,在单位时间1min内可快速制备300个微球坯体。相比于传统成形工艺,该方法制备粒子的效率显著提高。

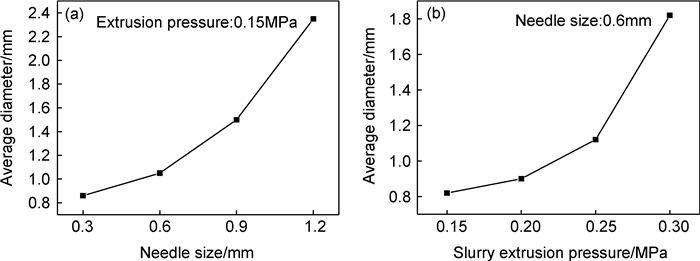

2.2 微球粒径可控性通过微滴喷射技术对产物微滴尺寸大小的精确可控,可制备出均匀的浆料液滴,液滴固化焙烧后获得粒径均匀的Al2O3陶瓷微球。微滴喷射快速成形装置对浆料筒顶部施加一个可控挤出气压,驱动浆料从浆料筒底部的喷嘴中射出微滴。喷嘴针头直径大小和浆料挤出压力会直接影响液滴的粒径大小,对Al2O3陶瓷微球粒径具有可控性。图 6是不同喷嘴针头直径和浆料挤出压力对微球平均粒径的影响。由图 6可以看出,随着针头直径或浆料挤出压力的增大,微球的平均粒径明显增大,可采用不同直径大小的针头和浆料挤出压力制备出不同粒径大小的陶瓷微球,从而实现陶瓷微球粒径的可控性。

|

图 6 不同工艺参数对微球平均粒径的影响 (a)喷嘴针头直径;(b)浆料挤出压力 Fig. 6 Effect of different parameters on diameter of microspheres (a)needle size; (b)slurry extrusion pressure |

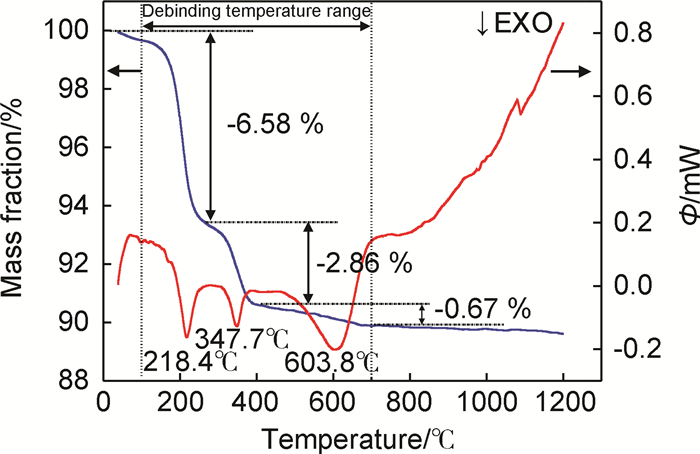

为了确定微球生坯在烧结过程中的质量变化和温度条件,将所制备的氧化铝微球生坯进行TG-DSC测试,结果如图 7所示。从图 7中的TG曲线可以看到,样品在100℃左右开始失重,至700℃左右质量损失基本结束,之后随着温度的升高,质量略微下降,这是由于样品结构中残留的部分有机基团的燃烧分解造成的,期间总失重率约为10%。DSC曲线中218.4℃左右的放热峰为凝胶层间结合水分子间脱水,整个过程失重率约为6.58%。347.7℃左右的放热峰为PVA分解时进行的放热反应,PVA分解的起始温度为235℃,期间总质量损失约为2.86%,与混合物中PVA含量基本吻合。在603.8℃左右的放热峰可能是未参加反应的硼酸根分解产生的热量,质量损失较小。在1100℃左右DSC曲线中出现了一个吸热峰,但TG曲线中质量没有明显变化,这是由于结晶出α-Al2O3,晶型转变引起的吸热峰。在上述分析的基础上,将微球生坯的烧结过程分为3个步骤进行:(1)在排胶阶段升温速率为1℃/min,分别在200,350℃和600℃保温1h;(2)当温度到达600℃后,升温速率调整为5℃/min;(3)烧结温度范围为1100~1500℃,间隔为100℃,分别保温3h。

|

图 7 氧化铝微球生坯TG-DSC曲线 Fig. 7 TG-DSC curves of the dried Al2O3 green microspheres |

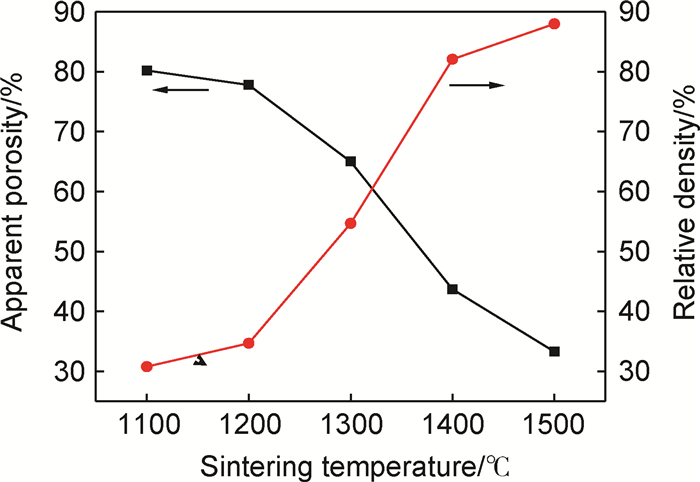

图 8是不同烧结温度对陶瓷微球显气孔率和相对密度的影响。由图 8可以看出,随着烧结温度的升高,微球的显气孔率逐渐减小、致密度逐渐增大。微球坯体中的有机物经烧结后会消失,从而在微球中形成气孔;烧结温度的升高会扩大微球内部粉体颗粒间接触面积,微球更加致密,气孔率逐渐缩小。当温度达到1400℃时,微球的显气孔率为43.7%、致密度为82.1%。当温度继续升高时,微球的致密度增长变缓,这可能是因为当温度继续升高时,微球内部的晶粒急剧长大,导致体积膨胀,从而使致密度增长缓慢。

|

图 8 不同烧结温度对微球显气孔率和相对密度的影响 Fig. 8 Effect of different sintering temperatures on the apparent porosity and relative density of the microspheres |

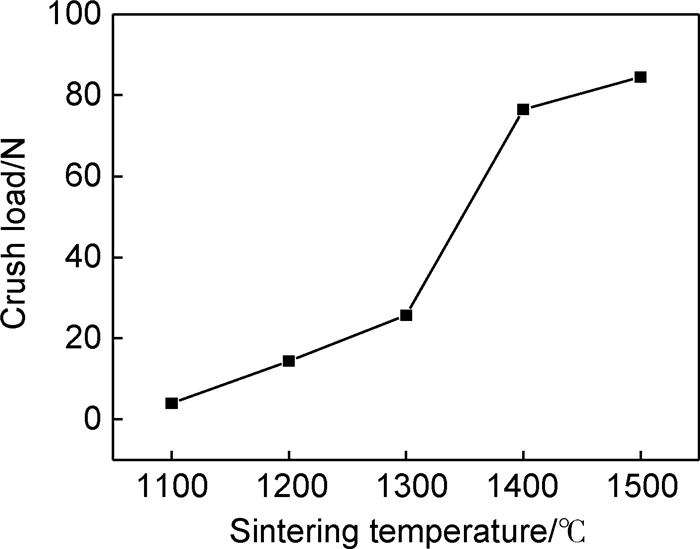

图 9是不同烧结温度对陶瓷微球压溃强度的影响。由图 9可以看出,随着烧结温度的升高,微球的压溃强度逐渐增大。微球生坯烧结温度为1100,1200℃和1300℃时,微球的压溃强度低于30N;当烧结温度达到1400℃时,微球的压溃强度会有显著的提高,压溃强度达到了76.5N。这是由于在1400℃烧结后,微球内部气孔显著减少,相对密度显著提高。随着烧结温度继续升高,微球的压溃强度没有明显的提高,从微球孔结构性能考虑,过高的烧结温度会影响微球气孔率。

|

图 9 不同烧结温度对微球压溃强度的影响 Fig. 9 Effect of different sintering temperatures on crush loads of the microspheres |

综合考虑烧结温度对陶瓷微球各项性能的影响和成本因素,陶瓷微球的最佳烧结温度可选为1400℃。

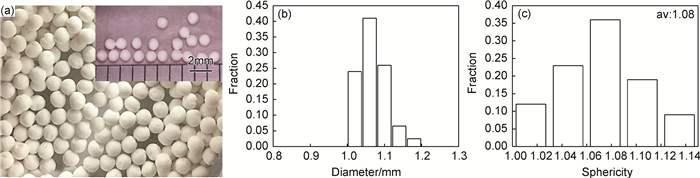

图 10所示为1400℃烧结后的陶瓷微球宏观形貌、粒度分布及球形度分布图,其微球成形参数如下:针头直径为0.6mm、挤出压力为0.15MPa。由图 10(a),(b)可以看出,陶瓷微球的直径主要分布在1.0~1.2mm范围内,粒径分布窄,接近于球形。随机选取的100个微球作为球形度计算总量,图 10(c)所示的陶瓷微球球形度分布图基本上符合正态分布,其平均值约为1.08,这表明采用微滴喷射快速成形工艺可制备出球形度较高的陶瓷微球。

|

图 10 1400℃烧结后陶瓷微球的几何特征 (a)宏观形貌;(b)粒度分布;(c)球形度分布 Fig. 10 Geometric morphology of ceramic microspheres after sintering at 1400℃ (a)macroscopic view; (b)distribution of diameter; (c)sphericity of the microspheres |

(1) 在微球生坯成形中,浆料的最佳分配黏度在1000mPa·s左右,当PVA和氧化铝粉体质量分数分别为3%和70%时,满足浆料快速挤出成形要求。当凝固浴中固化剂硼酸质量分数为10%时,微球生坯保持较高的球形度,微球生坯成形性能最优。

(2) 在微滴喷射快速成形设备中,随着针头直径或浆料挤出压力的增大,微球的平均粒径明显增大,可采用不同直径大小的针头和浆料挤出压力制备出不同粒径大小的陶瓷微球,从而实现陶瓷微球粒径的可控性。

(3) 氧化铝微球生坯经1400℃烧结3h后,陶瓷微球的粒径分布窄,球形度优于1.08,显气孔率为43.7%,相对密度为82%,压溃强度可达76.5N,综合性能最好。

| [1] |

张海媛, 刘洪丽, 李婧, 等. SiO2/SiCN核壳陶瓷微球的制备及表征[J].

材料工程, 2017, 45 (5): 7–12.

ZHANG H Y, LIU H L, LI J, et al. Preparation and characterization of SiO2/SiCN core-shell ceramic microspheres[J]. Journal of Materials Engineering, 2017, 45 (5): 7–12. |

| [2] |

熊培培, 董寅生, 林萍华, 等. 液滴-冷凝法制备磷酸盐陶瓷微球颗粒[J].

硅酸盐学报, 2009, 37 (3): 436–440.

XIONG P P, DONG Y S, LIN P H, et al. Preparation of phosphate ceramic microspheres by the droplet freezing process[J]. Journal of the Chinese Ceramic Society, 2009, 37 (3): 436–440. DOI: 10.3321/j.issn:0454-5648.2009.03.020 |

| [3] |

徐晓虹, 焦国豪, 吴建锋, 等. 注凝成形工艺制备Al2O3-ZrO2(3Y)-SiC复相陶瓷及其性能[J].

硅酸盐学报, 2010, 38 (10): 1953–1958.

XU X H, JIAO G H, WU J F, et al. Preparation of Al2O3-ZrO2(3Y)-SiC composite ceramics by gel casting and its properties[J]. Journal of the Chinese Ceramic Society, 2010, 38 (10): 1953–1958. |

| [4] | CEJKA J. Organized mesoporous alumina:synthesis, structure and potential in catalysis[J]. Applied Catalysis A:General, 2003, 254 (2): 327–338. DOI: 10.1016/S0926-860X(03)00478-2 |

| [5] | KIM P, KIM Y, KIM H, et al. Synthesis and characterization of mesoporous alumina with nickel incorporated for use in the partial oxidation of methane into synthesis gas[J]. Applied Catalysis A:General, 2004, 272 (1): 157–166. |

| [6] | YANG H, XIE Y, HAO G, et al. Preparation of porous alumina microspheres via an oil-in-water emulsion method accompanied by a sol-gel process[J]. New Journal of Chemistry, 2016, 40 (1): 589–595. DOI: 10.1039/C5NJ02509E |

| [7] | GANGAR B V, NAGARAJAN K, VENKATA K R, et al. Preparation of alumina and alumina-ceria microspheres using an internal gelation process and their characterization[J]. Transactions of the Indian Ceramic Society, 2012, 71 (2): 101–109. DOI: 10.1080/0371750X.2012.716234 |

| [8] | BUELNA G, LIN Y S. Sol-gel-derived mesoporous γ-alumina granules[J]. Microporous and Mesoporous Materials, 1999, 30 (2): 359–369. |

| [9] | BUELNA G, LIN Y S. Preparation of spherical alumina and copper oxide coated alumina sorbents by improved sol-gel granulation process[J]. Microporous and Mesoporous Materials, 2001, 42 (1): 67–76. DOI: 10.1016/S1387-1811(00)00303-6 |

| [10] | WANG Z M, LIN Y S. Sol-gel synthesis of pure and copper oxide coated mesoporous alumina granular particles[J]. Journal of Catalysis, 1998, 174 (1): 43–51. DOI: 10.1006/jcat.1997.1913 |

| [11] | YU M, ZHOU K, ZHANG Y, et al. Porous Al2O3 microspheres prepared by a novel ice-templated spray drying technique[J]. Ceramics International, 2014, 40 (1): 1215–1219. DOI: 10.1016/j.ceramint.2013.05.120 |

| [12] |

董伟, 李颖, 付一凡, 等. 均一球形微米级粒子制备技术的研究进展[J].

材料工程, 2012 (9): 92–98.

DONG W, LI Y, FU Y F, et al. Research progress on preparation of mono-sized spherical micro particles[J]. Journal of Materials Engineering, 2012 (9): 92–98. |

| [13] |

付一凡, 董伟, 李颖, 等. 均一微米级液滴和粒子的制备及研究现状[J].

材料导报, 2013, 27 (3): 7–11.

FU Y F, DONG W, LI Y, et al. Preparation method and present research of mono-sized micro droplet and particles[J]. Materials Review, 2013, 27 (3): 7–11. DOI: 10.3969/j.issn.1005-023X.2013.03.002 |

| [14] | CHENG S X, LI T, CHANDRA S. Producing molten metal droplets with a pneumatic droplet-on-demand generator[J]. Journal of Materials Processing Technology, 2005, 159 (3): 295–302. DOI: 10.1016/j.jmatprotec.2004.05.016 |

| [15] | SHU X Y, ZHANG H H, LIU H Y, et al. Experimental study on high viscosity fluid micro-droplet jetting system[J]. Science China Technological Sciences, 2010, 53 (1): 182–187. DOI: 10.1007/s11431-009-0329-4 |

2018, Vol. 46

2018, Vol. 46