文章信息

- 高琳琳, 王庆林, 郭云力, 叶慧, 姜明顺, 贾玉玺

- GAO Lin-lin, WANG Qing-lin, GUO Yun-li, YE Hui, JIANG Ming-shun, JIA Yu-xi

- 复合材料基片式光纤光栅传感器的制造与性能

- Fabrication and Performance of Optical Fiber Grating Sensors Packaged in Composite Substrate

- 材料工程, 2018, 46(9): 65-72

- Journal of Materials Engineering, 2018, 46(9): 65-72.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000311

-

文章历史

- 收稿日期: 2017-03-18

- 修订日期: 2017-10-10

2. 山东大学 控制科学与工程学院, 济南 250061

2. School of Control Science and Engineering, Shandong University, Jinan 250061, China

光纤传感技术是一门新兴的、多学科交叉的高科技应用技术。以传感技术为核心的结构健康检测逐渐成为工程结构学科的一个重要研究方向[1-4]。光纤Bragg光栅(Fiber Bragg Grating, FBG)以其质量轻、体积小、灵敏度高、耐腐蚀、抗电磁干扰等优点在航空航天、大型土木工程结构的健康检测和智能控制方面得到广泛应用[5-9]。

普通单模光纤的纤芯直径约为10μm,抗剪切能力差,在实际的恶劣环境中容易折断。因此,针对实际应用,需要对裸光纤光栅进行封装保护[10]。目前,国际上光纤光栅的主流封装方式有基片式和嵌入式。其中,嵌入式封装是将裸光纤光栅放入直径较小的钢管或高分子材料中,中间灌满环氧树脂等胶体加以固定保护[11]。嵌入式光纤光栅传感器多用于埋入结构件内部、监测结构件内部的损伤变形情况。但是嵌入式光纤光栅传感器存在埋入工艺复杂、封装工艺对胶粘剂要求高、维修困难等缺陷,同时传输光缆的引出对结构件本身的设计提出较高要求[12-16]。

基片式光纤光栅传感器通常是将光栅粘贴在胶基基片或者刻有凹槽的刚性基板上[17],一般应用于结构件表面的应变及温度测量。其中,基片材料主要包括金属、树脂等。金属基片式光纤光栅传感器虽然具有结构简单、易于安装的优点,但是容易产生应变传递损耗且易腐蚀[18];此外,当待测结构件模量较小时,外贴的光纤光栅传感器会起到加强筋的作用,影响测量精度;有机聚合物封装制备的光纤光栅传感器的抗腐蚀能力大大提高,却存在强度和模量低、抗剪切能力差、应变传递损耗大等缺陷[19-21]。

近年来,一些研究团队采用复合材料封装光纤光栅传感器以解决金属和聚合物基片式光纤光栅传感器存在的缺陷,但是这些研究尚存在诸多问题。例如,传感器封装材料过厚、封装工艺不完善等带来的传感器应变传递损耗大、测试精度及测试重复性差等问题[22-24]。

本工作中设计的传感器采用玻璃纤维/环氧树脂复合材料层合板作为基板,干态玻璃纤维布作为覆盖层,采用真空辅助灌注液态环氧树脂的方法将光纤Bragg光栅封装于底部的复合材料基板与上层的玻璃纤维布之间。同时,通过优化制造工艺使得传感器的层间界面强度以及粘接性能得到改善,实现光纤光栅传感器对被测结构件温度与应变的精确测量。

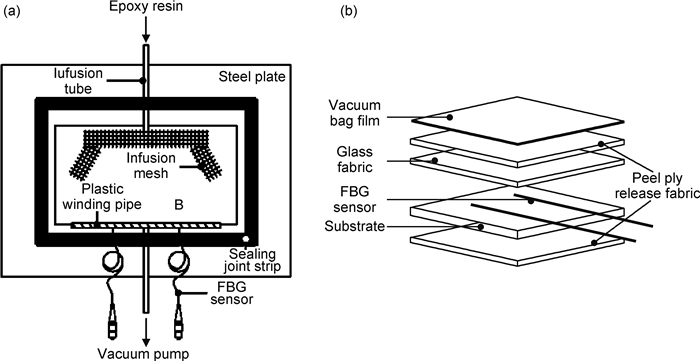

1 实验 1.1 FBG传感机制当光纤光栅受到外力作用或环境温度变化时,应变和外界温度引起的中心波长漂移为[25]:

|

(1) |

式中:ε为光纤光栅的轴向应变;ΔT为传感器温度变化量;Pe为有效弹光系数;ξ和αf分别为光纤光栅的热光系数和热膨胀系数;Kε和KT分别是光纤光栅的应变灵敏度系数和温度灵敏度系数。

当FBG封装于玻璃纤维复合材料内部时,封装材料的变形和热膨胀会传递到FBG上,使Bragg波长发生漂移。若用αs表示封装材料的热膨胀系数,则Bragg波长的偏移量与温度和应变的关系为[25]:

|

(2) |

式中:Kε′和KT′为封装完成后光纤光栅传感器的应变灵敏度系数和温度灵敏度系数。

1.2 实验材料和装置3k型正交编织玻璃纤维/环氧树脂预浸料,单层压厚为0.25mm,干态玻璃纤维布,面密度为280g/m2,德州富润复合材料有限公司;双酚A型环氧树脂E-51,5784脂肪胺环氧固化剂,上海争锐化工股份有限公司;光纤Bragg光栅,中心波长为1515~1536nm,纤芯直径为10μm,刻栅区域长度为10mm,深圳太辰光通信有限公司;平板硫化机,尺寸规格为350mm×350mm,青岛光越橡胶机械制造有限公司;SHK3Ⅲ型循环水式真空泵,郑州科泰实验设备有限公司;自制恒温箱,精确控温范围为10~50℃,测温精度为±0.3℃;SM125光纤光栅解调仪,采样频率为1Hz,波长精度为1pm,Micron Optics公司;等强度梁,自制。

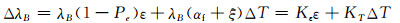

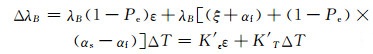

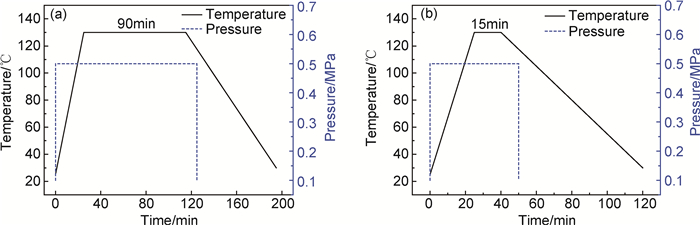

1.3 光纤光栅传感器的制造工艺玻璃纤维/环氧树脂复合材料基片式FBG传感器封装过程的装置示意图以及铺层展开图分别如图 1(a),(b)所示。其制造工艺过程如下:选取两张尺寸为200mm×100mm的玻璃纤维/环氧树脂预浸料,将其叠放整齐后放入平板硫化机内模压成型,得到玻璃纤维复合材料基板。为了研究传感器的层间界面强度问题,就复合材料基板的成型工艺设置了一组对照:①基板在模压成型时采用一次性完全固化成型工艺(环氧树脂完全固化),在光纤光栅封装完成后无需对基板进行二次固化;②基板在模压成型时采用预固化成型工艺(环氧树脂部分固化),在光纤光栅封装完成后将预成型的光纤光栅传感器整体进行二次固化。图 2(a),(b)为上述两种玻璃纤维复合材料基板的固化工艺示意图。

|

图 1 封装过程的实验装置示意图及铺层展开图 (a)装置示意图;(b)图(a)中B位置的铺层展开图 Fig. 1 Schematic diagram of the experimental set-up and the expanded view of layers in packaging process (a)schematic diagram of the experimental set-up; (b)expanded view of layers in site B of fig.(a) |

|

图 2 玻璃纤维/环氧树脂复合材料基板的两种固化工艺 (a)基板完全固化;(b)基板部分固化 Fig. 2 Two kinds of curing processes of glass fiber/epoxy composite substrate (a)substrate cured completely; (b)substrate cured partly |

按照图 1(a),(b)的装置示意图和铺层展开图布置各类实验装置和材料,使底部钢板、上层真空袋膜以及密封胶条之间形成一个密闭空间。随后真空辅助灌注室温固化环氧树脂,环氧树脂与固化剂的质量配比为100:40。在真空辅助灌注过程结束后,整个装置于室温下固化,脱模。采用固化工艺方案①的试样的室温固化时间为24h,此时室温固化环氧树脂完全固化;采用固化工艺方案②的试样的室温固化时间为8h,此时的室温固化环氧树脂处于部分固化状态。

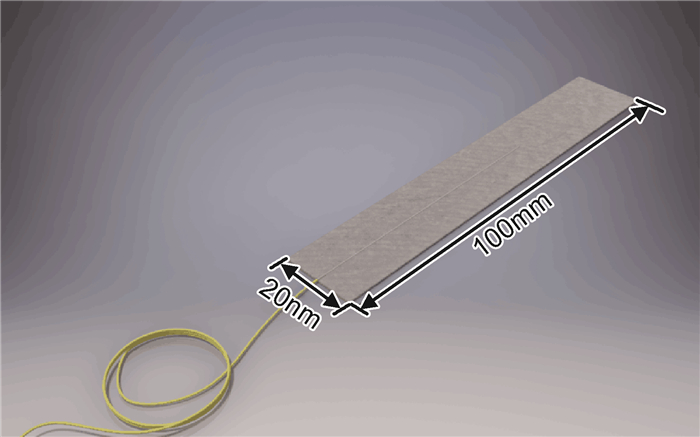

将采用固化工艺方案①制备的玻璃纤维复合材料基片式FBG传感器以光纤光栅所在位置为中心进行裁剪,裁剪后的尺寸为100mm×20mm×0.8mm,编号为1#(中心波长为1531nm);将采用固化工艺方案②制备的预成型的FBG传感器置于平板硫化机内进行二次固化,固化过程不加外压,使光纤光栅传感器在130℃下恒温90min后取出,裁剪,得到2#FBG传感器(中心波长为1536nm)。图 3为裁剪后FBG传感器的结构示意图。

|

图 3 1#和2#FBG传感器的结构示意图 Fig. 3 Schematic diagram of 1# and 2# FBG sensors |

将上述两种FBG传感器放入自制恒温箱中。温度标定实验采用逐步升温再逐步降温的方法,升温标定实验以10℃为温度变化的初始点,每10℃为一个温度变化单位,待恒温箱内当前温度显示值足够稳定后记录该温度点对应的Bragg波长数据,直至升温到50℃。降温标定实验按照同样的步骤从50℃逐步降至10℃;如此反复进行3次循环实验,所封装的FBG未出现封装裂纹、老化脱落等问题。

1.5 应变标定实验通过温度标定实验结果的分析完成对FBG传感器封装工艺的筛选。同时,为检测封装之后FBG传感器的应变测试稳定性以及应变灵敏度系数,将2#传感器与裸光纤光栅传感器(编号0#,中心波长为1515nm)平行且相邻粘贴于等强度梁上,连接解调设备。

应变标定实验采用逐步加载再逐步卸载的方法,首先在等强度梁的末端悬挂承重托盘,待其稳定后读取0#和2#传感器的中心波长,作为初始状态的中心波长。随后按照0.4, 0.8, 1.2, 1.6, 2.0, 7.1kg的加载顺序逐渐给托盘增重,随后再依次减重,如此循环5次,得到光纤光栅传感器中心波长随载荷变化的实验数据。

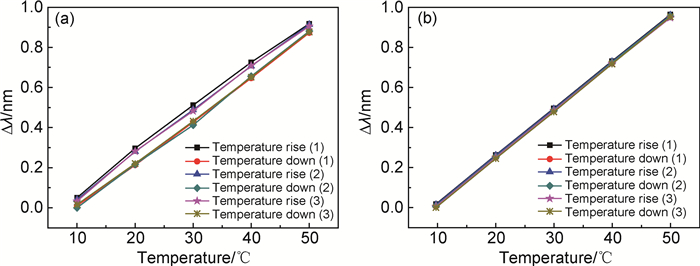

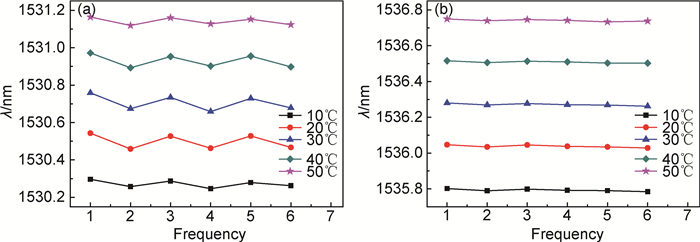

2 结果与讨论 2.1 温度标定实验结果与分析图 4(a), (b)分别为1#和2#传感器的中心波长变化量-温度曲线。图 5(a), (b)分别为1#和2#传感器在各温度点的重复性曲线。表 1列出了1#和2#传感器的中心波长变化量-温度曲线的斜率以及线性相关系数。

|

图 4 1#(a)和2#(b)传感器的中心波长变化量-温度曲线 Fig. 4 Wavelength variation-temperature curves of 1#(a) and 2#(b) sensors |

|

图 5 1#(a)和2#(b)传感器的温度重复特性 Fig. 5 Temperature repeatability of 1#(a) and 2#(b) sensors |

| Properties of FBG sensors | Slope(1#) | R2(1#) | Slope(2#) | R2(2#) |

| Temperature rise (1) | 0.02155 | 0.99785 | 0.02354 | 0.99998 |

| Temperature down (1) | 0.02147 | 0.99913 | 0.02360 | 0.99999 |

| Temperature rise (2) | 0.02163 | 0.99943 | 0.02352 | 0.99996 |

| Temperature down (2) | 0.02193 | 0.99821 | 0.02359 | 0.99997 |

| Temperature rise (3) | 0.02164 | 0.99839 | 0.02345 | 0.99996 |

| Temperature down (3) | 0.02143 | 0.99925 | 0.02369 | 0.99999 |

| Average | 0.02161 | 0.99871 | 0.02357 | 0.99998 |

结合图 4, 5和表 1的数据,可以明显看出,2#传感器在多次升降温过程中表现出更好的测试精度和测试稳定性。表 1显示1#传感器的温度灵敏度系数平均值为0.02161nm/℃,中心波长变化量-温度拟合曲线的线性相关系数的平均值为0.99871,低于2#传感器的温度灵敏度系数平均值0.02357nm/℃以及线性相关系数的平均值0.99998。同时,将2#传感器的温度标定实验数据与文献[26]中光纤光栅传感器(将光纤光栅固定于碳纤维预浸料层间而后高温固化封装)的温度标定实验数据(中心波长-温度拟合曲线的线性相关系数在0.997左右,温度灵敏度系数平均值为0.01415nm/℃)对比,表明2#传感器在温度测试稳定性、精确度等方面都有了较大改善。因此,本工作中先经预固化过程制备复合材料基板、然后真空辅助灌注环氧树脂、最后进行二次固化的光纤光栅封装工艺具有更好的创新性和实用价值。

此外,采用玻璃纤维/环氧树脂复合材料封装之后的2#传感器的温度灵敏度系数是裸光纤光栅传感器(温度灵敏度系数约为0.01nm/℃)的2.4倍。分析原因如下:当FBG封装于玻璃纤维/环氧树脂复合材料内时,由式(2)可知,封装后FBG传感器的温度灵敏度系数为: KT′=λB[(αf+ξ)+(1-Pe)×(αs-αf)],由于光纤光栅的热膨胀系数αf小于玻璃纤维复合材料的热膨胀系数αs,两者热膨胀程度不同而导致光纤光栅产生额外的应变。因此在相同的温度变化条件下,封装后FBG传感器的中心波长变化量Δλ相较于裸栅有所增加,从而使封装后FBG传感器的温度灵敏度系数高于裸光纤光栅的。

对比图 4(a),(b)可以看出,1#传感器的3次升降温曲线的数据差别较大,迟滞现象严重,而2#传感器的3次升降温曲线则表现出良好的重复性。

对比图 5(a),(b)可知,1#传感器在相同温度下的数据呈现上下起伏的波浪状,重复性最大相差为100pm,相对重复性误差为10.90%;2#传感器在相同温度下的数据曲线较为平直,重复性最大相差为18pm,相对重复性误差为1.87%。说明2#传感器的温度测试重复性和稳定性较好,而1#传感器的应用可行性较低。

产生上述实验结果的原因如下:若玻璃纤维复合材料基板在光纤光栅封装之前采用预固化工艺,在真空辅助灌注的液态树脂室温下部分固化后将整个预成型的FBG传感器进行二次固化,此时,因室温固化液态环氧树脂的分子量小,在室温放置期间,低分子量的室温固化环氧树脂以及其中的小分子固化剂会向玻璃纤维复合材料基板的内部扩散;当在高温下二次固化时,玻璃纤维复合材料基板中的树脂和固化剂以及真空辅助灌注的树脂和固化剂分子运动加剧,进一步交联固化,二者层间形成较强的化学交联,界面强度显著提高,这使得封装之后的FBG传感器能有效减小热应变传递的衰减效应,在受到温度变化影响时可以通过Bragg中心波长的变化精确反映出来,从而提高传感器的测试精度。此外,高温下的二次固化可以使FBG传感器中的残余内应力通过应力松弛效应得以释放,提高了FBG传感器的测试稳定性。

反之,若玻璃纤维复合材料基板采用一次性完全固化工艺,则复合材料基板中的树脂和固化剂以及真空辅助灌注的树脂和固化剂分子之间无法有效地扩散,导致底部的复合材料基板与室温固化环氧树脂之间的黏结强度相对较低;同时,玻璃纤维复合材料基板以及室温固化环氧树脂在固化过程中产生的残余应力无法通过高温下的应力松弛效应释放,它们在升温和降温过程中对光纤光栅的影响不同,最终使得1#传感器在测试重复性、稳定性和精确度等方面低于2#传感器的。

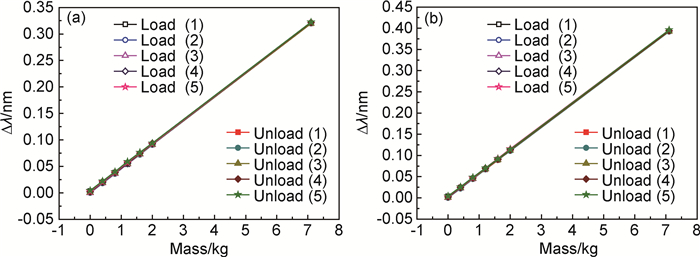

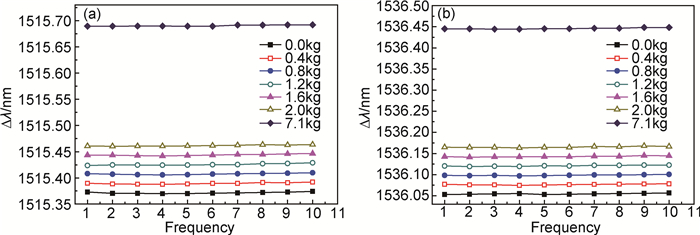

2.2 应变标定实验结果与分析图 6(a), (b)分别为0#和2#传感器的中心波长变化量-载荷曲线。图 7(a), (b)分别为0#和2#传感器在各载荷点的重复性曲线。表 2列出了0#和2#传感器中心波长变化量-载荷曲线的斜率以及线性相关系数。对比图 6(a), (b)可知,2#传感器与裸传感器在多次增减载荷的过程中都表现出良好的应变测试重复性和稳定性且未出现迟滞现象。由图 7可知,裸传感器的重复性最大相差为4.6pm,相对重复性误差为1.43%;2#传感器的重复性最大相差为4.1pm,相对重复性误差为1.04%,说明2#传感器具有良好的应变测试稳定性。表 2中数据显示,无论是裸传感器还是2#传感器,其线性相关系数都在0.9999以上,说明传感器应变测试重复性好;同时,2#传感器的应变灵敏度系数为0.05514nm/kg,相对裸传感器的0.04491nm/kg有微弱提高。分析原因如下:基片式FBG传感器具有一定的厚度,在等强度梁弯曲变形时,根据梁体的平截面假设,其应变要比粘贴于梁表面的裸FBG传感器的应变大,造成相同载荷下基片式FBG传感器的中心波长变化量高于裸FBG传感器的,从而使得基片式FBG传感器的应变灵敏度系数相对裸FBG传感器有所提高。但是,在单向受拉或压变形时不会出现该情况。因此,在实际应用中,应该根据工程结构受力形式的不同,进行必要的误差修正。此外,文献[27]中也采用真空下室温固化等工艺制备复合材料基片式光纤光栅传感器,但是该传感器的复合材料基板采用完全固化的方式,且室温固化完成后未进行二次固化,其制备工艺与本工作中的1#传感器相似。因此传感器的层间界面强度相对较差,造成其测试稳定性和重复性都不如本工作中2#传感器。

|

图 6 0#(a)和2#(b)传感器的中心波长变化量-载荷曲线 Fig. 6 Wavelength variation-load curves of 0#(a) and 2#(b) sensors |

|

图 7 0#(a)和2#(b)传感器的应变重复特性 Fig. 7 Strain repeatability of 0#(a) and 2#(b) sensors |

| Properties of FBG sensors | Slope (0#) | R2 (0#) | Slope (2#) | R2 (2#) |

| Load (1) | 0.04469 | 0.99991 | 0.05490 | 0.99997 |

| Unload (1) | 0.04490 | 0.99999 | 0.05518 | 0.99999 |

| Load (2) | 0.04500 | 1.0 | 0.05505 | 0.99999 |

| Unload (2) | 0.04506 | 0.99999 | 0.05518 | 0.99998 |

| Load (3) | 0.04495 | 0.99999 | 0.05522 | 0.99998 |

| Unload (3) | 0.04481 | 0.99999 | 0.05513 | 1.0 |

| Load (4) | 0.04507 | 0.99998 | 0.05514 | 0.99998 |

| Unload (4) | 0.04491 | 0.99998 | 0.05509 | 0.99999 |

| Load (5) | 0.04495 | 0.99998 | 0.05530 | 0.99997 |

| Unload (5) | 0.04477 | 0.99998 | 0.05522 | 1.0 |

| Average | 0.04491 | 0.99998 | 0.05514 | 0.99999 |

(1) 当玻璃纤维复合材料基板一次性完全固化时,基片式FBG传感器温度响应的相对重复性误差高达10.90%,线性拟合度为0.99871;而当玻璃纤维复合材料基板采用预固化成型、后期整体进行二次固化时,基片式FBG传感器的温度响应的相对重复性误差为1.87%,线性拟合度为0.99998。即后者具有更好的温度测试重复性和稳定性,且无迟滞现象,其温度灵敏度系数为0.02357nm/℃,是裸光纤光栅传感器温度灵敏度系数的2.4倍。

(2) 当玻璃纤维复合材料基板采用预固化成型、后期整体进行二次固化时,基片式FBG传感器的应变响应的线性拟合度为0.99999,相对重复性误差为1.04%,应变灵敏度系数为0.05514nm/kg,表明玻璃纤维复合材料基片式FBG传感器在测试稳定性、重复性和精确度等方面表现优异。

| [1] | OLIVEIRA R D, RAMOS C A, MARQUESA T. Health monitoring of composite structures by embedded FBG and interferometric Fabry-Pérot sensors[J]. Computers & Structures, 2008, 86 (3/5): 340–346. |

| [2] | KUANG K S C, KENNY R, WHELAN M P, et al. Embedded fibre Bragg grating sensors in advanced composite materials[J]. Composites Science & Technology, 2001, 61 (10): 1379–1387. |

| [3] | ZHOU Z D, JIANG D S, ZHANG D S. Digital monitoring for heavy duty mechanical equipment based on fiber Bragg grating sensor[J]. Science China Technological Sciences, 2009, 52 (2): 285–293. DOI: 10.1007/s11431-009-0045-0 |

| [4] | LU S, JIANG M, SUI Q, et al. Damage identification system of CFRP using fiber Bragg grating sensors[J]. Composite Structures, 2015, 125 : 400–406. DOI: 10.1016/j.compstruct.2015.02.038 |

| [5] |

周玉敬, 刘刚, 李雪芹, 等. 热残余应力对内埋光纤光栅传感器性能的影响[J].

复合材料学报, 2013, 30 (1): 54–61.

ZHOU Y J, LIU G, LI X Q, et al. Effect of thermal residual stress on fiber Bragg grating sensors embedded in T-stiffened panels[J]. Acta Materiae Compositae Sinica, 2013, 30 (1): 54–61. |

| [6] | PAPANTONIOU A, RIGAS G, ALEXOPOULOS N D. Assessment of the strain monitoring reliability of fiber Bragg grating sensor (FBGs) in advanced composite structures[J]. Composite Structures, 2011, 93 (9): 2163–2172. DOI: 10.1016/j.compstruct.2011.03.001 |

| [7] | MULLE M, MOUSSAWI A, LUBINEAU G, et al. Response of fiber Bragg gratings bonded on a glass/epoxy laminate subjected to static loadings[J]. Composite Structures, 2015, 130 : 75–84. DOI: 10.1016/j.compstruct.2015.04.015 |

| [8] | RODRIGO A, MUNOZ S, ROBERTO A, et al. Structural health monitoring of marine composite structural joints using embedded fiber Bragg grating strain sensors[J]. Composite Structures, 2009, 89 (2): 224–234. DOI: 10.1016/j.compstruct.2008.07.027 |

| [9] | MULLE M, WAFAI H, YUDHANTO A, et al. Process monitoring of glass reinforced polypropylene laminates using fiber Bragg gratings[J]. Composites Science & Technology, 2016, 123 : 143–150. |

| [10] |

刘春桐, 李洪才, 张志利, 等. 铝合金箔片封装光纤光栅传感特性研究[J].

光电子激光, 2008, 19 (7): 905–908.

LIU C T, LI H C, ZHANG Z L, et al. Study on the sensing characteristics of fiber Bragg grating packaged by aluminum alloy slice[J]. Journal of Optoelectronics Laser, 2008, 19 (7): 905–908. |

| [11] |

周智, 赵雪峰, 武湛君, 等. 光纤光栅毛细钢管封装工艺及其传感特性研究[J].

中国激光, 2002, 29 (12): 1080–1092.

ZHOU Z, ZHAO X F, WU Z J, et al. Study on FBG sensor's steel capillary encapsulating technique and sensing properties[J]. Chinese Journal of Lasers, 2002, 29 (12): 1080–1092. DOI: 10.3321/j.issn:0258-7025.2002.12.007 |

| [12] | WEN Q, ZHU J, GONG S, et al. Design and synthesis of a packaging polymer enhancing the sensitivity of fiber grating pressure sensor[J]. Progress in Natural Science, 2008, 18 (2): 197–200. DOI: 10.1016/j.pnsc.2007.06.007 |

| [13] |

贾玉玺, 董琪, 安立佳, 等.一种塑料厚板制品检测用光纤光栅传感器嵌件及其制造方法: 201510969861.5[P].2016-03-02. JIA Y X, DONG Q, AN L J, et al.An optical fiber grating sensor insert monitoring thick plastic plate and its manufacturing method: 201510969861.5[P]. 2016-03-02. |

| [14] |

吴入军, 郑百林, 贺鹏飞, 等. 埋入式光纤布拉格光栅传感器封装结构对测量应变的影响[J].

光学精密工程, 2014, 22 (1): 24–30.

WU R J, ZHENG B L, HE P F, et al. Influence of encapsulation structures for embedded fiber-optic Bragg grating sensor on strain measurement[J]. Optics and Precision Engineering, 2014, 22 (1): 24–30. |

| [15] | DAWOOD T A, SHENOI R A, SAHIN M. A procedure to embed fibre Bragg grating strain sensors into GFRP sandwich structures[J]. Composites Part A, 2007, 38 (1): 217–226. DOI: 10.1016/j.compositesa.2006.01.028 |

| [16] |

高琳琳, 王庆林, 王晓霞, 等. 纤维复合材料层合板内埋光纤光栅传感器的保护技术[J].

复合材料学报, 2016, 33 (11): 2485–2491.

GAO L L, WANG Q L, WANG X X, et al. Protection technology of optical fiber grating sensors embedded in fiber composite laminates[J]. Acta Materiae Compositae Sinica, 2016, 33 (11): 2485–2491. |

| [17] |

董抒华, 李伟东, 丁妍羽, 等. 基于"离位"增韧技术Z向注射RTM成型的浸润研究[J].

材料工程, 2017, 45 (9): 52–58.

DONG S H, LI W D, DING Y Y, et al. Infiltration of Z-direction injection RTM process based on ex-situ toughening technology[J]. Journal of Materials Engineering, 2017, 45 (9): 52–58. |

| [18] |

于秀娟, 余有龙, 张敏, 等. 铜片封装光纤光栅传感器的应变和温度传感特性研究[J].

光子学报, 2006, 35 (9): 1325–1328.

YU X J, YU Y L, ZHANG M, et al. Study on the strain and temperature densing characteristics of FBG packaged by the copper slice[J]. Acta Photonica Sinica, 2006, 35 (9): 1325–1328. |

| [19] | HAO J Z, TAKAHASHI S, CAI Z H, et al. Packaging effects on fiber Bragg grating sensor performance[J]. Acta Automatica Sinica, 2006, 32 (6): 999–1007. |

| [20] |

刘云启, 郭转运, 刘志国, 等. 聚合物封装的高灵敏度光纤光栅压力传感器[J].

中国激光, 2000, 27 (3): 211–214.

LIU Y Q, GUO Z Y, LIU Z G, et al. High-sensitivity fiber grating pressure sensor with polymer jacket[J]. Chinese Journal of Lasers, 2000, 27 (3): 211–214. DOI: 10.3321/j.issn:0258-7025.2000.03.006 |

| [21] |

贾玉玺, 郭云力, 高琳琳, 等.一种复合材料封装的光纤光栅传感器及其制造方法: 201610880225.X[P].2016-10-10. JIA Y X, GUO Y L, GAO L L, et al. An optical fiber grating sensor packaged in composites and its manufacturing method: 201610880225.X[P]. 2016-10-10. |

| [22] |

陈显, 余尚江, 林明, 等. 一种复合材料封装光纤光栅片式应变传感器研究[J].

传感器与微系统, 2008, 27 (12): 43–44.

CHEN X, YU S J, LIN M, et al. Research on optic fiber Bragg grating strain sensors with composite slip capsulation[J]. Transducer and Microsystem Technologies, 2008, 27 (12): 43–44. DOI: 10.3969/j.issn.1000-9787.2008.12.014 |

| [23] |

谢怀勤, 卢少微, 王武娟. 固化于CFRP的光纤布拉格光栅应变传感特性研究[J].

哈尔滨工业大学学报, 2006, 38 (10): 1813–1815.

XIE H Q, LU S W, WANG W J. Experimental study on the sensing properties of fiber Bragg grating cured in CFRP[J]. Journal of Harbin Institute of Technology, 2006, 38 (10): 1813–1815. DOI: 10.3321/j.issn:0367-6234.2006.10.051 |

| [24] |

田高洁, 李川, 由静, 等. 碳纤维复合材料封装光纤Bragg光栅[J].

大坝与安全, 2010 (1): 28–30.

TIAN G J, LI C, YOU J, et al. Fiber Bragg grating packaged by carbon fiber-reinforced plastic[J]. Dam and Safety, 2010 (1): 28–30. DOI: 10.3969/j.issn.1671-1092.2010.01.007 |

| [25] |

孙丽.

光纤光栅传感器应用问题解析[M]. 北京: 科学出版社, 2012: 8-32.

SUN L. Application analysis of fiber Bragg grating sensor[M]. Beijing: Science Press, 2012: 8-32. |

| [26] |

梁磊, 刘德力, 李鹏. 碳纤维复合材料封装光纤传感器研究[J].

武汉理工大学学报, 2008, 30 (5): 55–57.

LIANG L, LIU D L, LI P, et al. Research on CFRP encapsulating fiber Bragg grating sensor[J]. Journal of Wuhan University of Technology, 2008, 30 (5): 55–57. |

| [27] |

王文娟, 宋昊, 薛景锋.一种表贴于复合材料结构的光纤光栅传感器保护方法: 201610346552.7[P]. 2016-05-24. WANG W J, SONG H, XUE J F. A method of protecting fiber Bragg grating sensors affixed to composite structures: 201610346552.7[P]. 2016-05-24. |

2018, Vol. 46

2018, Vol. 46