文章信息

- 崔永静, 郝晶莹, 王长亮, 宇波, 汤智慧

- CUI Yong-jing, HAO Jing-ying, WANG Chang-liang, YU Bo, TANG Zhi-hui

- 树脂基复合材料表面爆炸喷涂铝涂层性能研究

- Characteristics of Al Coatings Fabricated by Detonation Gun Spray on Polymer-based Composites

- 材料工程, 2018, 46(6): 120-124

- Journal of Materials Engineering, 2018, 46(6): 120-124.

- http://dx.doi.org/10.11868/j.issn.1001.4381.2017.000655

-

文章历史

- 收稿日期: 2017-05-24

- 修订日期: 2018-03-09

2. 中国航空发动机集团航空材料先进腐蚀与防护重点实验室, 北京 100095;

3. 北京新风机械厂, 北京 100854

2. Key Laboratory of Advanced Corrosion and Protection for Aviation Materials, Aero Engine Corporation of China, Beijing 100095, China;

3. Beijing Xinfeng Machinery Factory, Beijing 100854, China

树脂基复合材料具有密度小、比强度比模量高、线膨胀系数小及独特的电磁性能等,已经成为卫星、飞机及导弹天线结构常用的材料之一。为满足复合材料导电、防雷击及特种天线功能,通常需要对树脂基复合材料进行金属化处理[1-3]。常用的树脂基复合材料金属化的方法有化学镀、电刷镀、真空蒸镀、磁控溅射、冷喷涂和热喷涂等[3-8],这其中冷喷涂和热喷涂工艺以其低成本、自动化程度高、适合大尺寸表面金属化,受到越来越多的重视。复合材料表面喷涂铝涂层目前已经在波音飞机的机翼前缘和末端、整流罩外表面进行导电和防雷击应用。

火焰喷涂和等离子喷涂是两种常用的复合材料表面热喷涂工艺[4-5, 7]。一方面,喷涂过程中高温火焰加热加速喷涂粉末,半熔化状态的粉末撞击到树脂基体表面形成涂层,由于树脂基复合材料本身耐温能力和导热性能较差,高温粒子极易在树脂基表面形成热量聚集,从而产生树脂烧蚀现象。程世杰等[9]对等离子喷涂Al, Zn, Cu和Ni 4种涂层过程中的温度场进行了模拟,结果显示Cu, Ni涂层容易烧损耐热性差的树脂基体,而Al, Zn熔点低,热输入量小,在适当的冷却时间下,不会造成复合材料的破坏。另一方面,涂层/基体界面结合强度是影响涂层使用的关键因素。丁坤英等[10]对树脂基复合材料表面火焰喷涂铝涂层残余应力进行计算,结果表明涂层与基体界面的残余拉应力造成了树脂基体材料的热变形,随着涂层厚度的增加,界面拉应力越来越大,当涂层厚度达到0.5mm时界面出现较大的裂纹。研究表明,通过喷砂处理、共固化、刷涂胶黏剂和转移法等可以提升涂层/基体界面结合强度[5, 11-12]。

爆炸喷涂(D-gun)技术是一种脉冲式的热喷涂技术[13-14],该技术喷涂过程中颗粒的速率高,脉冲式喷涂对基体热影响小,所获得涂层具有孔隙率低、涂层与基体材料结合强度高等优点,因此在航空航天领域具有广泛应用。本工作采用爆炸喷涂技术在树脂基复合材料制备0.45mm厚铝涂层,并对铝涂层性能进行了研究。

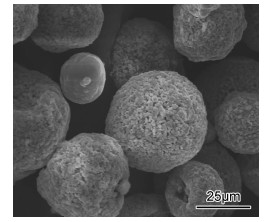

1 实验 1.1 喷涂粉末及喷涂工艺参数喷涂粉末选用北京矿冶研究院生产的纯Al金属粉末(Al 99.40%,质量分数, 下同),该粉末采用气体雾化技术制备。图 1为喷涂粉末形貌的扫描电子显微图谱,粉末呈较为规则的圆形,涂层粒度分布为10~40μm。

|

图 1 Al粉末的SEM照片 Fig. 1 SEM image of the Al powder |

基体材料选用石英纤维增强树脂基复合材料,金相试样尺寸为25mm×100mm×3mm,结合力试样尺寸为50mm×50mm×3mm,表面电阻率试样尺寸为150mm×150mm×3mm,试样喷涂表面粗糙度Ra=1.6μm。喷涂前,对试样喷涂面进行喷砂处理,喷砂采用白刚玉砂粒,砂粒尺寸60目,工作气压0.4MPa。

选用俄罗斯“OB”爆炸喷涂设备喷涂试样,设备燃气为氧气和乙炔,送粉载气为氮气,金相试样涂层厚度约450μm,结合力试样涂层厚度不低于200μm,爆炸喷涂工艺参数如表 1所示。

| Oxygen/C2H2 | Explosive charge/% | Frequency/(shot·s-1) | Powder feed rate/(g·s-1) |

| 1.07 | 40 | 4 | 0.12 |

采用Quanta 600型环境扫描电子显微镜观察粉末和涂层的显微形貌,EDXS能谱仪分析涂层的化学成分,X射线衍射技术分析粉末和涂层的相组成。

采用ASTM C633标准的方法进行涂层结合强度的测试,将有涂层的试样与对偶件喷砂后粘接,固化后用拉伸法在JDL-50KN型万能电子拉力机上测量涂层的结合强度,每组实验由3个试样组成,结果取平均值;孔隙率测试采用金相处理软件,连续选取10张涂层截面图谱分析求取平均值作为孔隙率值;采用GJB 2604-1996 《军用电磁屏蔽涂料通用规范》规定的方法测试涂层表面电阻率,电极为Ag电极,接触面积为1cm2,端面尺寸为1cm×1cm,进行对角测试;采用GJB 6190-2008《电磁屏蔽材料屏蔽效能测量方法》测试电磁屏蔽效能,测试窗尺寸为0.6m×0.6m,测试频率为1~40GHz。

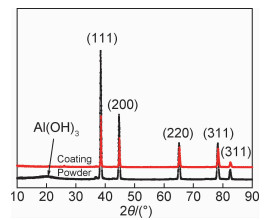

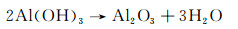

2 结果与分析 2.1 涂层与粉末相组成图 2是粉末和涂层表面的XRD图谱,可以看到,纯Al是涂层与粉末主相结构,而在喷涂粉末中发现Al(OH)3相的存在,涂层中未发现明显的氧化铝相结构。分析认为,粉末中的Al(OH)3主要来源于喷涂粉末制备和保存过程中,Al与大气中的氧气和水分接触发生化学反应的结果,具体反应见公式(1)[15]。Ulianitsky等[13-14]指出在爆炸喷涂过程中氧气和C2H2发生一系列复杂的化学反应,在氧燃比为1.07时化学反应产物如公式(2)所示,反应形成高温高压的还原性爆炸波。首先,粉末中的Al(OH)3在高温作用下发生脱水反应生成Al2O3,见公式(3);随后,在由CO和H组成的强还原性气氛中,Al2O3发生还原反应生成Al,因而在涂层中反而未发现Al(OH)3相,同时反应过程中释放的气体将成为涂层中孔隙产生的重要影响因素。

|

图 2 爆炸喷涂Al涂层和粉末XRD图谱 Fig. 2 XRD patterns of powder and Al coating prepared by D-gun |

|

(1) |

|

(2) |

|

(3) |

|

(4) |

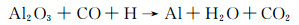

图 3为复合材料表面爆炸喷涂铝涂层的表面和截面形貌。从图 3(a)可以看出,涂层表面非常致密,球形颗粒撞击到基体表面后发生塑性变形,堆叠形成致密涂层,测量表面粗糙度Ra约为3.2μm。同时,可以观察到涂层表面仍保留有大量球形颗粒,表明喷涂过程中温度较低,粒子处于半熔化,甚至未熔化状态,这主要是为了降低喷涂过程中温度对树脂基体的影响。图 3(b)为涂层截面扫描电子图谱,可以看到涂层厚度为450μm,涂层与基体材料界面结合良好,未发现界面开裂或剥离的现象;采用金相软件分析测量涂层孔隙率均值为1.26%,相比于传统火焰喷涂铝涂层[16], 爆炸喷涂铝涂层致密度明显较高。用能谱法测量涂层截面化学成分,结果见表 2。结果显示,涂层主要成分为:Al含量99.46%,O含量0.54 %。这表明涂层中氧化物含量极少。

|

图 3 爆炸喷涂Al涂层的形貌 (a)表面; (b)截面 Fig. 3 Morphologies of Al coating prepared by D-gun (a)surface; (b)cross section |

| Element | Mass fraction/% | Atom fraction/% |

| O K | 0.54 | 0.91 |

| Al K | 99.46 | 99.09 |

分析认为,由于爆炸喷涂技术获得的粒子速度远高于传统火焰喷涂,而铝粉末具有优异的塑性变形能力,因此爆炸喷涂技术可以通过较低的火焰温度和较高的粒子速率形成致密铝涂层,这同时有助于改善粉末粒子在高温下的氧化现象。

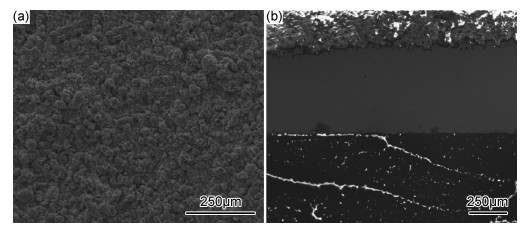

2.3 涂层/基体界面结合性能图 4是涂层与基体界面的扫描电子显微镜图谱,可以看到基体复合材料主要由亮白色树脂和约1μm石英纤维构成。细致观察涂层与基体界面形貌,可以看出涂层与基体材料界面结合良好,未发现基体材料明显的烧损和“碳化”现象。这主要是由于爆炸喷涂技术是一种脉冲式喷涂,喷涂过程中爆炸波的体积当量约为60cm3,喷涂过程中基体的温度可以控制在60℃以下,因此对基体材料的损伤非常小。

|

图 4 涂层/基体界面形貌 Fig. 4 Morphology of coating/substrate interface |

依据ASTM C633-2013《热喷涂层黏附力或黏结强度的标准试验方法》的要求,制备240μm厚涂层试样,采用E7胶与对偶件对粘后,120℃固化3h。采用力学拉伸试验机进行拉伸实验,测试结果见表 3,涂层结合强度均值为8.63MPa,明显高于火焰喷涂铝涂层采用相类似方法测量的结合强度值[11, 17]。爆炸喷涂技术与火焰喷涂技术的不同在于爆炸喷涂技术可以获得更高的粒子速率,而这有助于提高涂层的致密度和结合强度。目前,采用涂覆胶黏剂和转移法等可以提高金属涂层与复合材料的界面结合强度,如李其连等[12]通过涂覆胶黏剂和转移法两种方式获得了10MPa以上的剪切强度,其同时认为在未涂覆胶黏剂状态下,火焰喷涂铝涂层和复合材料之间几乎没有结合力。然而,金属涂层表面涂覆胶黏剂容易造成涂层表面导电性能的降低,而转移法对模具和分离转移膜的要求较高,尤其是对于异型面和复杂部件适用性较差。本工作采用爆炸喷涂技术在树脂基复合材料表面制备铝涂层,在不涂覆任何胶黏剂的前提下获得了8MPa以上结合强度,从而为该技术应用奠定了良好的基础。

| Coating | Diameter/mm | Load/kN | Bondstrength/MPa | Average/MPa |

| 1 | 25.4 | 4.069 | 8.03 | |

| 2 | 25.4 | 4.623 | 9.13 | 8.63 |

| 3 | 25.4 | 4.425 | 8.74 |

目前,国内尚未形成统一的涂层材料表面电阻率测试方法,各研究机构测量数据出入较大,如李其连等[12]采用四探针法“铝涂层表面电阻专用测量仪”测量火焰喷涂0.075mm厚的铝涂层电阻为2.645mΩ,而李娜等[17]采用四探针法测量火焰喷涂0.10mm厚的铝涂层电阻为0.533mΩ。本工作针对爆炸喷涂铝涂层在电磁屏蔽领域的应用,采用GJB 2604-1996规定的方法测试喷涂态铝涂层表面电阻,其中涂层厚度为0.075mm,测试结果见表 4。可以看到涂层表面电阻约为2.0~2.2mΩ,表面电阻率约为0.181mΩ/□。采用相同方法测量传统电磁屏蔽涂料,表面电阻率约为60~100mΩ/□,表明喷涂铝涂层导电性能显著优于传统电磁屏蔽涂料。文献表明[11-12, 16-17],涂层的表面电阻率与涂层厚度、孔隙率、表面粗糙度密切相关,随着涂层厚度增加和孔隙率降低,导电性能逐渐提高,但厚度的增加意味着质量的提升,对于零部件的轻量化将产生不利影响,因此必须寻找到涂层导电性能与涂层厚度之间的最佳组合。

| Coating | Distance/ cm |

Electrical resistance/ mΩ |

Electrical resistivity/ (mΩ·□-1) |

Average/ (mΩ·□-1) |

| Horizontal | 11.7 | 2.210 | 0.189 | 0.181 |

| Vertical | 11.7 | 2.017 | 0.172 |

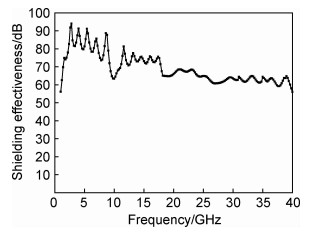

由于石英纤维树脂基复合材料本身不具备导电性能,复合材料表面热喷涂金属涂层技术为树脂基复合材料电磁屏蔽防护提供了一种新的方案。屏蔽效能(shielding effectiveness)表征在同一激励电平下,无屏蔽材料时接受功率或场强与有屏蔽材料时接收到的功率或场强之比,并以对数表示。本工作制备带涂层复合材料试板,试板的尺寸为500mm×500mm,涂层厚度0.075mm,依据GJB 6190-2008进行电磁屏蔽效能测试,选取0.6m测试窗口,测试结果见图 5。可以看到1~18GHz下,屏蔽效能基本大于70dB,仅在9~11GHz区域存在屏蔽效能稍小于70dB;而在18~40GHz的高频段下,电磁屏蔽效能全部大于60dB。传统电磁屏蔽涂料通过树脂基中添加导电填料形成一定的电磁屏蔽效果[18-19],其屏蔽效能一般为35~40dB,且随着电磁频率的上升,电磁屏蔽涂层的屏蔽效能呈下降趋势,而爆炸喷涂铝涂层电磁屏蔽效能几乎不受电磁频率的影响,且涂层厚度均匀可控,结合强度高,施工方便,成为一种理想的电磁屏蔽防护技术。

|

图 5 涂层电磁屏蔽效能测试结果 Fig. 5 Electromagnetic shielding effectiveness of the coating |

(1) 采用爆炸喷涂技术在石英纤维复合材料表面制备0.45mm厚铝涂层,涂层界面结合良好,未发现界面开裂或剥离现象。

(2) 爆炸喷涂制备铝涂层结合强度达到8.63MPa,孔隙率约为1.26%,氧含量为0.54%,优于传统火焰喷涂和等离子喷涂。

(3) 石英纤维树脂基复合材料表面爆炸喷涂铝涂层表面电阻率约为0.181mΩ/□,1~40GHz全频段电磁屏蔽效能达到60dB,涂层厚度均匀可控,结合强度高, 是一种理想的电磁屏蔽防护技术。

| [1] |

刘晓明, 俞晓桑, 王玖, 等. 不同防护碳纤维复合材料层合板雷击后的轴向压缩实验[J].

材料科学与工程学报, 2016, 34 (3): 375–378.

LIU X M, YU X S, WANG J, et al. Axial compression of carbon fiber composite laminates with different protection after lightning strike[J]. Journal of Materials Science and Engineering, 2016, 34 (3): 375–378. |

| [2] |

张玉娜. 模塑材料表面导电线路的直写技术研究[D]. 武汉: 华中科技大学, 2012. ZHANG Y N. Study on direct writing of conductive circuits on the surface of molded material[D]. Wuhan: Huazhong University of Science & Technology, 2012. |

| [3] |

梁辉, 徐庭献, 杨德安, 等. 玻璃纤维增强双马来酰亚胺树脂基复合材料表面金属化的研究[J].

材料工程, 2001 (11): 17–20.

LIANG H, XU T X, YANG D A, et al. Research on the metallization for the surface of bismaleimide-glass fibre composite[J]. Journal of Materials Engineering, 2001 (11): 17–20. DOI: 10.3969/j.issn.1001-4381.2001.11.005 |

| [4] | ROBITAILLE F, YANDOUZI M, HIND S, et al. Metallic coating of aerospace carbon/epoxy composites by the pulsed gas dynamic spraying process[J]. Surface & Coatings Technology, 2009, 203 (19): 2954–2960. |

| [5] | HUONNIC N, ABDELGHANI M, MERTINY P, et al. Deposition and characterization of flame-sprayed aluminum on cured glass and basalt fiber-reinforced epoxy tubes[J]. Surface & Coatings Technology, 2010, 205 (3): 867–873. |

| [6] |

孙士勇, 杨睿, 郭华锋, 等. 玻璃纤维/环氧树脂复合材料与镀层界面的Ni颗粒强化工艺[J].

复合材料学报, 2016, 33 (7): 1408–1415.

SUN S Y, YANG R, GUO H F, et al. Process of glass fiber/epoxy composites and coating interface adhesion with Ni particle reinforcement[J]. Acta Materiae Compositae Sinica, 2016, 33 (7): 1408–1415. |

| [7] | ZHOU X L, CHEN A F, LIU J C, et al. Preparation of metallic coatings on polymer matrix composites by cold spray[J]. Surface & Coatings Technology, 2011, 206 (1): 132–136. |

| [8] | NJUHOVIC E, WITT A, KEMPF M, et al. Influence of the composite surface structure on the peel strength of metalized carbon fiber-reinforced epoxy[J]. Surface & Coatings Technology, 2013, 232 (10): 319–325. |

| [9] |

程世杰, 高嘉爽, 刘爱国, 等. 聚酰亚胺复合材料等离子喷涂温度场数值模拟[J].

焊接学报, 2006, 27 (7): 101–105.

CHENG S J, GAO J S, LIU A G, et al. Numerical simulation of temperature field in plasma spraying on polymer matrix composite substrate[J]. Transactions of the China Welding Institution, 2006, 27 (7): 101–105. |

| [10] | 丁坤英, 王虎, 程涛涛, 等. 涂层厚度对复合材料表面火焰喷涂铝涂层结合性能的影响[C]//"十二五"堆焊、热喷涂及表面工程技术发展前瞻学术会议论文集. 贵阳: 中国工程机械学会维修工程分会, 2011: 82-87. |

| [11] |

纪朝辉, 李娜, 胡晓莉, 等. 表面预处理对复合材料铝导电涂层性能的影响[J].

焊接技术, 2009, 38 (10): 16–18.

JI C H, LI N, HU X L, et al. Effect of surface pretreatments on the performance of conductive coating of composite material[J]. Welding Technology, 2009, 38 (10): 16–18. DOI: 10.3969/j.issn.1002-025X.2009.10.005 |

| [12] |

李其连, 李淑青, 杨伟华. 转移法火焰喷涂静电屏蔽涂层[J].

材料保护, 2007, 40 (1): 19–21.

LI Q L, LI S Q, YANG W H. Preparation of flame sprayed aluminum coating for electrostatic shielding on composite material reinforced with carbon fiber and properties of the coating[J]. Materials Protection, 2007, 40 (1): 19–21. |

| [13] | DUDINA D V, BATRAEV I S, ULIANITSKY V Y, et al. Possibilities of the computer-controlled detonation spraying method:a chemistry viewpoint[J]. Ceramics International, 2014, 40 (2): 3253–3260. DOI: 10.1016/j.ceramint.2013.09.111 |

| [14] | ULIANITSKY V, SHTERTSER A, ZLOBIN S, et al. Computer-controlled detonation spraying:from process fundamentals toward advanced applications[J]. Journal of Thermal Spray Technology, 2011, 20 : 791–801. DOI: 10.1007/s11666-011-9649-6 |

| [15] | GRILLI R, BAKER M A, CASTLE J E, et al. Localized corrosion of a 2219 aluminum alloy exposed to a 3.5% NaCl solution[J]. Corrosion Science, 2010, 52 (9): 2855–2866. DOI: 10.1016/j.corsci.2010.04.035 |

| [16] |

丁坤英, 王虎. 玻璃纤维复合材料表面铝涂层制备技术[J].

焊接技术, 2010, 39 (11): 16–19.

DING K Y, WANG H. The coating method of alumina on glass fiber compound[J]. Welding Technology, 2010, 39 (11): 16–19. DOI: 10.3969/j.issn.1002-025X.2010.11.005 |

| [17] |

李娜, 王志平, 纪朝辉, 等. 喷涂温度对复合材料表面铝导电层性能的影响[J].

焊接, 2009 (8): 30–33.

LI N, WANG Z P, JI C H, et al. Effect of spraying temperature on the conductivity of composite material surface[J]. Welding & Joining, 2009 (8): 30–33. |

| [18] |

李周波, 张松, 黄洁. 电磁屏蔽导电涂料发展现状[J].

功能材料, 2004, 35 : 921–924.

LI Z B, ZHANG S, HUANG J. Development of the electromagnetic shielding conductive coatings[J]. Journal of Functional Materials, 2004, 35 : 921–924. DOI: 10.3321/j.issn:1001-9731.2004.z1.257 |

| [19] |

赵海霞, 夏金童, 夏霖, 等. 碳系复合涂料的制备及其电磁屏蔽性能研究[J].

涂料工业, 2015, 45 (8): 21–26.

ZHAO H X, XIA J T, XIA L, et al. Study on preparation and electromagnetic shielding performance of carbon-based composite coating[J]. Paint & Coatings Industry, 2015, 45 (8): 21–26. |

2018, Vol. 46

2018, Vol. 46